Перейти к:

Получение керамики из карбида бора с добавками на основе хрома (Cr3C2, CrB2)

https://doi.org/10.17073/1997-308X-2025-3-5-14

Аннотация

Представлены результаты исследования процесса искрового плазменного спекания порошков системы «бор–углерод–хром», а именно карбидов бора и хрома, а также диборида хрома. Синтез порошков (B4C, CrB2 и Cr3C2) для спекания осуществлялся с использованием оригинального безвакуумного электродугового реактора постоянного тока при длительности обработки исходной смеси порошков воздействием дугового разряда 60 с и силе тока, установленной на источнике постоянного тока, 200 А. Спекание объемных образцов на основе карбида бора (B4C) и диборида хрома (CrB2) проводилось при одинаковых параметрах – температуре t = 1800 °С и давлении Р = 60 МПа, а спекание керамического образца на основе карбида хрома (Cr3C2) – при t = 1300 °С и Р = 30 МПа. Также в процессе спекания объемных образцов на основе карбида бора в ряде случаев применялись спекающие добавки – 25 мас. % Cr3C2 и 20 мас. % CrB2 . Посредством рентгеновской дифрактометрии был изучен фазовый состав спеченных образцов. Микроструктуру и элементный состав полученных образцов определяли с помощью растровой электронной микроскопии. Твердость спеченной керамики оценивали с использованием твердомера с наконечником Виккерса при малой нагрузке в 1 кг – установлено, что твердость образца B4C составляет 22,7 ± 1,8 ГПа, CrB2 – 12,6 ± 0,3 ГПа, Cr3С2 – 11,4 ± 0,1 ГПа. Введение спекающей добавки в виде 25 мас. % Cr3С2 при получении керамики на основе B4C привело к снижению твердости до 17,7 ± 5,6 ГПа, однако наблюдалось повышение трещиностойкости полученного образца с 2,5 ± 0,2 до 3,3 ± 0,3 МПа·м1/2. Добавка 20 мас. % CrB2 при спекании B4C позволила увеличить твердость объемного образца с 22,7 ± 1,8 до 26,8 ± 1,3 ГПа.

Ключевые слова

Для цитирования:

Васильева Ю.З., Поваляев П.В., Кузнецова А.А., Пак А.Я. Получение керамики из карбида бора с добавками на основе хрома (Cr3C2, CrB2). Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):5-14. https://doi.org/10.17073/1997-308X-2025-3-5-14

For citation:

Vassilyeva Yu.Z., Povalyaev P.V., Kuznetsova A.A., Pak A.Ya. Obtaining ceramics from boron carbide with chromium-based additives (Cr3C2, CrB2). Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):5-14. https://doi.org/10.17073/1997-308X-2025-3-5-14

Введение

Карбид бора (B4C) – это один из наиболее перспективных сверхтвердых материалов в своем классе, ставший широко известным благодаря своим уникальным свойствам, – например, высокая температура плавления (в соответствии с диаграммой состояния карбида бора ~2450 °С), термостабильность [1]. Керамика, спеченная на основе карбида бора, обладает высокой твердостью (~29 ГПа) при относительно низкой плотности (2,52 г/см3) [2]. Свойства данного материала обусловливают его применение при изготовлении огнеупорных изделий, производстве абразивных материалов и абсорбентов нейтронного излучения [1], покрытий на режущих инструментах [3] и средств защиты от баллистических снарядов [4].

Повышение характеристик керамических изделий из B4C возможно путем введения спекающих добавок. Существует множество исследований по влиянию добавок на механические свойства готовой керамики на основе карбида бора. В работах [5–8] говорится о возможности улучшения свойств керамики на основе карбида бора путем добавления карбидов, боридов кремния и хрома. Например, в работе [6] показано, что при добавлении спекающей добавки Cr3C2 в B4C заметно увеличивается скорость усадки при достаточно высокой относительной плотности (до 95 %) и прочности на изгиб (до 440 МПа). Из ранее опубликованных исследовательских работ [5; 9] установлено, что введение спекающей добавки в виде диборида хрома может улучшать механические свойства керамики на основе карбида бора. В исследовании [5] добавление спекающей добавки CrB2 в количестве 20 мол. % повышает вязкость разрушения спеченной керамики до 3,5 МПа·м1/2 при прочности на изгиб 630 МПа. В свою очередь, в работе [9] был получен композит B4C–10 мол.%CrB2 с вязкостью разрушения 5,25 МПа·м1/2 (без добавок – 4,33 МПа·м1/2) и значением микротвердости 37,1 ГПа (без добавок – 35,5 ГПа).

К основным методам получения карбида бора относятся карботермическое восстановление из оксида бора [2; 10], самораспространяющийся высокотемпературный синтез [11; 12], механическая активация с последующей термической обработкой [13] и др. Перспективным методом получения карбидов является электродуговой метод синтеза материалов, позволяющий достичь высоких температур в широком диапазоне при высоких скоростях нагрева [14]. В предыдущих исследованиях авторов была показана возможность получения карбида бора безвакуумным электродуговым методом с использованием горизонтальной схемы разрядного контура. Для реализации процесса синтеза материалов данным методом не требуется проведение дополнительных мероприятий по созданию инертной среды в зоне реакции, а также обеспечение герметичности реакционной камеры ввиду возможности работы безвакуумного электродугового реактора в атмосфере воздуха, что значительно упрощает конструкцию дугового реактора и позволяет сократить продолжительность рабочего цикла [15].

Цель настоящей работы – исследование процесса получения порошковых материалов карбида бора, а также диборида и карбида хрома методом безвакуумного электродугового синтеза с последующим спеканием полученных порошков. Важным аспектом данной работы является изучение механических свойств получаемых керамических образцов и исследование влияния спекающих добавок в виде соединений CrB2 и Cr3C2 на механические свойства керамических композиционных материалов на основе карбида бора B4C.

Материалы и методы исследований

Синтез порошков (B4C, Cr3C2 , CrB2 ) для спекания проводился безвакуумным электродуговым методом на оригинальном реакторе с модернизированной конфигурацией разрядного контура; принципиальная схема реактора и процесс получения материалов с их характеристиками приведены в работах [16–18]. Данный реактор оснащен источником постоянного тока (ИПТ) с диапазоном регулирования тока от 20 до 220 А. Отрицательный вывод ИПТ подключался к алюминиевой пластине с отверстиями под установку графитовых тиглей, а положительный вывод ИПТ – к стальной гильзе, расположенной вертикально над алюминиевой пластиной. Исходные порошки размещались в полости тигля и закрывались графитовой крышкой. Посредством контакта электрода и крышки графитового тигля происходило инициирование дугового разряда. Горение дугового разряда поддерживалось в течение заданного времени, по истечении которого процесс прерывался. В табл. 1 представлены параметры работы дугового реактора при синтезе указанных материалов.

Таблица 1. Параметры синтеза порошковых материалов

|

Спекание керамических образцов осуществлялось методом искрового плазменного спекания (ИПС, англ. – SPS) на установке GT Advances Technologies SPS 10-4. При изготовлении объемного керамического образца в вакууме производилось одновременное прессование и спекание порошкового материала. Проведено спекание 5 объемных образцов цилиндрической формы с диаметром 12,7 мм и высотой 3 мм при параметрах спекания, выбранных согласно литературным данным и указанных в табл. 2. Были спечены таблетки из порошков карбида бора, а также карбида бора с добавлением карбида хрома и диборида хрома. Перед спеканием объемного образца каждого состава выполнялось измельчение исходного порошка/смеси порошков в шаровой мельнице в течение 5 мин в размольном стакане из карбида вольфрама.

Рентгенофазовый анализ (РФА) продуктов синтеза и спекания осуществлялся методом рентгеновской дифрактометрии с помощью рентгеновского дифрактометра Shimadzu XRD 7000 с CuKα1-излучением (λ = 1,54060 Å). Морфологию микроразмерных объектов в составе продуктов синтеза и спекания оценивали на растровом электронном микроскопе Tescan Vega 3 SBU с приставкой Oxford X-Max 50 для энергодисперсионной рентгеновской спектроскопии (ЭДС) с Si/Li-кристаллическим детектором. Просвечивающую электронную микроскопию (ПЭМ) проводили с использованием просвечивающего электронного микроскопа JEOL JEM 2100F, оснащенного приставкой EX-24063JGT для ЭДС.

Для полученных керамических образцов была измерена плотность гидростатическим методом на специальной приставке к аналитическим весам HR-250AZ (A&D Company) в дистиллированной воде. Твердость спеченной керамики оценивали с помощью твердомера Pruftechnik KB-30S с наконечником Виккерса при малой нагрузке в 1 кг. Трещиностойкость объемных образцов определяли методом индентирования при измерении по снимкам электронной микроскопии длины трещин, исходящих из основания пирамиды Виккерса и сформированных в результате воздействия нагрузки 1 кг на твердомере Pruftechnik KB-30S.

Результаты исследования и их обсуждение

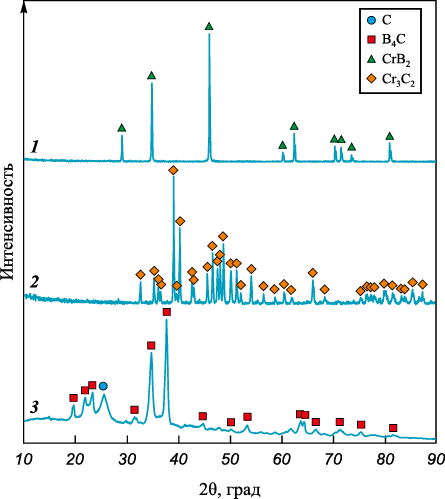

Рентгенофазовый анализ (рис. 1) синтезированного порошка подтверждает образование карбида бора B4C (JCPDS № 35-798, пространственная группа R-3m, ромбоэдрическая сингония) в результате воздействия теплового поля дугового разряда, инициированного в воздухе при нормальном атмосферном давлении, силе тока 200 А и длительности воздействия на смесь бора и углерода в течение 60 с. Стоит отметить присутствие следов исходного бора на картине рентгеновской дифракции, о чем свидетельствует широкая линия (гало) с угловой шириной 2θ = 10÷20°. Также в образце идентифицируется дифракционный максимум на 2θ ≈ 26,1°, принадлежащий фазе графита.

Рис. 1. Типичные картины рентгеновской дифракции |

Дополнительно на рис. 1 приведены картины рентгеновской дифракции для порошков карбида и диборида хрома. Согласно рентгеновским дифрактограммам, полученный порошок карбида хрома представлен кристаллической фазой Cr3C2 (JCPDS 35-0804, орторомбическая структура), порошок диборида хрома – фазой CrB2 (JCPDS 34-369, гексагональная структура).

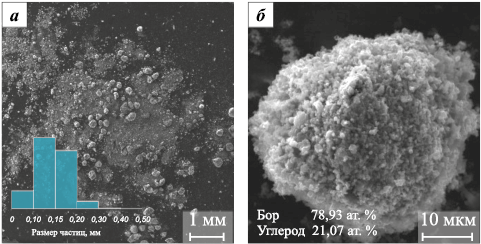

Исследование морфологического состава синтезированного порошка карбида бора было выполнено методом растровой электронной микроскопии. На рис. 2 приведен типичный РЭМ-снимок.

Рис. 2. Типичный снимок растровой электронной |

Новообразованные частицы карбида бора представлены агломератами с широким распределением по размерам от ~100 до ~500 мкм с максимумом распределения 100–150 мкм (рис. 2, а, вставка). Согласно элементному анализу, типичные частицы содержат в составе атомы бора (78,93 ат. %) и углерода (21,07 ат. %), соотношение которых соответствует стехиометрии карбида бора В4С, которая ранее была определена по результатам РФА. В образцах также идентифицируется небольшое количество примесей (не более 2,0 ат. %).

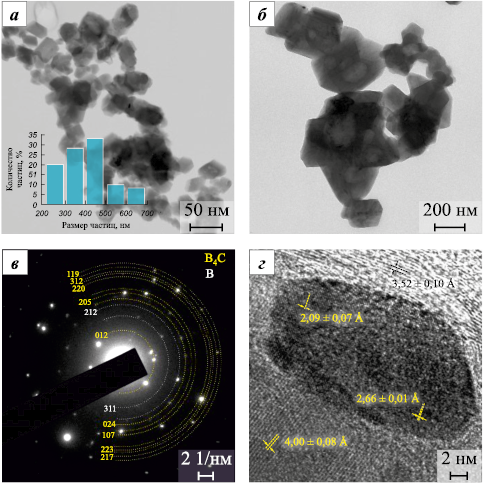

На рис. 3 показаны результаты просвечивающей электронной микроскопии наноразмерной фракции синтезированного порошка карбида бора B4C. Как видно, новообразованные частицы характеризуются признаками огранки и распределением размеров от 200 до 700 нм, преимущественно 400–500 нм. На картине электронной дифракции (рис. 3, в) идентифицируются межплоскостные расстояния: 3,80, 1,89, 1,71, 1,62 1,40, 1,32, 1,31, 1,26, 1,21 Å, которые в пределах допустимых погрешностей соответствуют эталонным межплоскостным расстояниям фазы карбида бора В4С (JCPDS 35-798, PDF-4+), и межплоскостные расстояния 2,34 и 2,09 Å, которые в пределах допустимых погрешностей соответствуют эталонным для фазы карбида бора В13С2 (JCPDS 71-108, PDF-4+). Идентифицированная фаза карбида бора В13С2 представляет собой разновидность фазы карбида бора B4C и является сверхстехиометричной фазой (по отношению к B4C), формирование которой возможно при образовании локальных областей с неоднородным распределением исходных порошков в реакционной зоне [19].

Рис. 3. Типичные результаты просвечивающей электронной микроскопии |

Далее методом искрового плазменного спекания были получены керамические образцы из карбида бора (B4C), карбида хрома (Cr3C2) и диборида хрома (CrB2). На основании исследовательских работ [5–8] определено, что введение спекающих добавок в виде карбида и диборида хрома в процесс спекания керамики на основе карбида бора способствует улучшению механических свойств итоговой керамики. Из результатов работы [5] известно, что при спекании керамических образцов на основе B4C добавка в виде 20 мас. % CrB2 обеспечивает формирование композитов с наибольшими значениями трещиностойкости и твердости, в свою очередь добавление 25 мас. % Cr3С2 обусловливает спекание образца с наивысшей плотностью [6], что также способствует повышению механических характеристик объемного образца. Таким образом, для повышения механических свойств керамики были подготовлены образцы из порошков с добавками: B4C + 20 мас. % CrB2 и B4C + 25 мас. % Cr3C2 . Для оценки влияния спекающих добавок на свойства объемной керамики характеристики образцов из чистых порошков сравнивались с характеристиками спеченных образцов с добавками. В качестве добавок использовались порошки карбида и диборида хрома, полученные безвакуумным электродуговым методом синтеза.

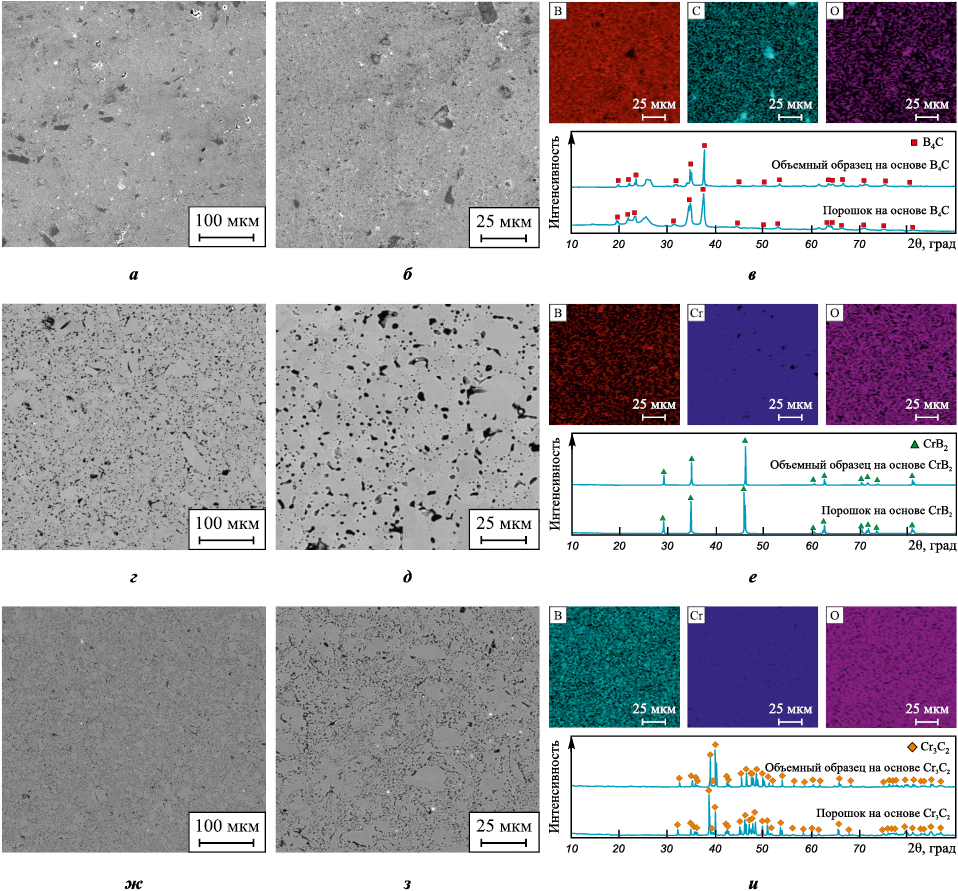

На рис. 4 представлены снимки растровой электронной микроскопии полученных образцов спеченной керамики на основе B4C, CrB2 , Cr3C2 . В соответствии с картинами рентгеновской дифракции, после спекания керамики фазовых переходов не обнаружено, состав практически идентичен фазовому составу порошков, синтезированных безвакуумным методом.

Рис. 4. Типичные РЭМ-снимки в режиме обратно-рассеянных электронов |

Поверхность объемного образца карбида бора (рис. 4, а–в) имеет структурные особенности, в частности области с множественными скоплениями частиц углерода (агломератами) размером до ~17 мкм. Также следует отметить изменение фазового состава объемного образца по сравнению с исходным порошком – по данным рентгенофазового анализа (рис. 4, в), на картине дифракции гало с угловой шириной 2θ = 10÷20°, соответствующее частицам аморфного бора, сглаживается после спекания образца. Изменение фазового состава продукта можно объяснить реакцией частиц аморфного бора и углерода во время спекания, в результате чего происходят формирование карбида бора B4C и агломерация свободного углерода (рис. 4, в – карта распределения углерода).

Согласно элементному анализу (рис. 4, в), образец карбида бора содержит в составе атомы бора (64,90 ат. %) и углерода (29,03 ат. %), соотношение которых соответствует стехиометрии карбида бора В4С, ранее определенной по результатам рентгеновской дифрактометрии; кроме того, в образце идентифицируются примеси в виде оксидов (не более 2,0 ат. %). Также, согласно картам распределения химических элементов, поверхность образца содержит оксидные соединения (рис. 4, в). Вероятно, их присутствие в составе объемного образца может быть вызвано содержанием оксидных соединений в составе исходных порошков – например, в составе исходного бора могут наблюдаться частицы оксида бора B2O3 . Однако идентификация этих соединений методом РФА затрудняется ввиду малого содержания данного материала относительно всего объема продукта.

Согласно РЭМ-снимкам керамики из диборида хрома (рис. 4, г–е), при малых увеличениях на поверхности образца выделяются светлые и темные участки глобулярного строения, обусловленные распределением основных компонентов. Также на поверхности образца CrB2 идентифицированы скопления частиц бора размером до ~10 мкм. Согласно элементному анализу (рис. 4, е), образец содержит в составе атомы бора (69,80 ат. %) и хрома (28,46 ат. %), соотношение которых соответствует стехиометрии диборида хрома CrB2 , также на поверхности образца идентифицируется небольшое количество оксидных соединений (не более 2,0 ат. %).

На поверхности образца керамики из чистого карбида хрома (рис. 4, ж–и) тоже можно выделить темные участки на РЭМ-снимках. Данные участки также соответствуют агломерациям частиц углерода, размеры агломератов достигают 5 мкм. Элементный анализ свидетельствует о равномерном распределении химических элементов хрома и углерода, среднее содержание которых составляет 48,54 ат. % С и 48,52 ат. % Cr, также идентифицируется небольшое количество оксидных соединений (не более 3,0 ат. %).

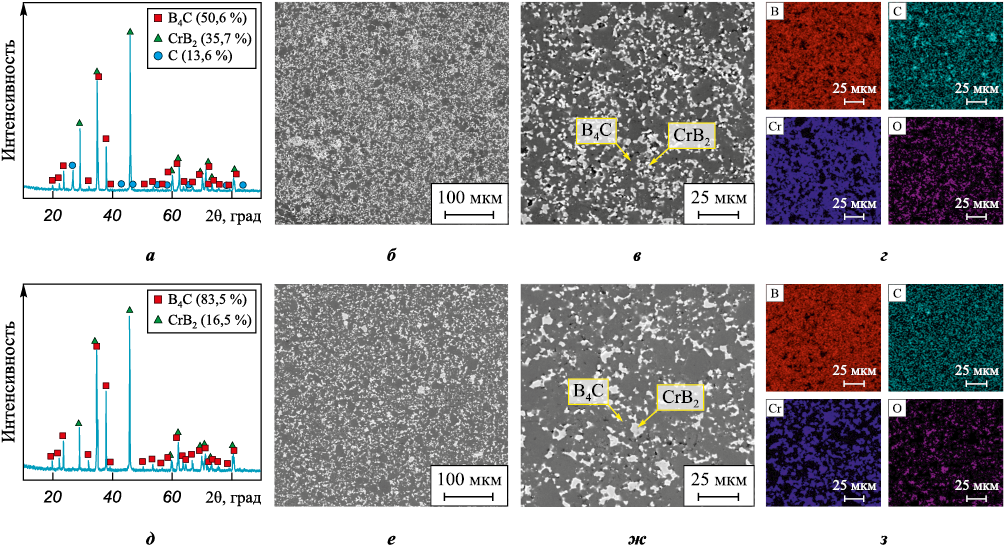

На рис. 5 представлены РЭМ-снимки и результаты РФА образцов спеченной керамики на основе карбида бора с добавками (20 мас. % CrB2 и 25 мас. % Cr3C2 ).

Рис. 5. Типичные картины рентгеновской дифракции и РЭМ-снимки |

Согласно РФА (рис. 5, а), образец, спеченный из порошка карбида бора с добавкой 25 % карбида хрома, содержит фазы CrB2 (JCPDS 89-3533), B4C (JCPDS 35-798) и С (JCPDS 75-3078). Образование диборида хрома при спекании композиционного материала B4C + 25 мас. % Cr3C2 обусловлено диффузией атомов бора из карбида бора в фазу карбида хрома под воздействием температуры, что приводит к формированию соединения CrB2 и высвобождению свободного углерода из соединений B4C и Cr3C2 . Далее углерод может вступать в реакцию с атомами бора, образуя фазы карбида бора, либо формировать отдельные участки с повышенным содержанием углерода, о чем свидетельствуют карты распределения химических элементов (см. рис. 5, в – карту распределения углерода). Образование диборида хрома CrB2 в данном случае происходит согласно следующему уравнению химической реакции [20]:

3B4C + 2Cr3C2 → 6CrB2 + 7C.

На поверхности образца (рис. 5, б, в) встречаются светлые и темные участки: светлые – свидетельствуют о наличии фазы диборида хрома, более темные – содержат карбид бора. Также в данном образце обнаружены поры размерами до 10 мкм.

Согласно элементному анализу (рис. 5, г), участки светлого цвета представляют собой фазу карбида бора с примесью углерода: образец содержит в составе атомы углерода (20,57 ат. %), бора (68,47 ат. %) и хрома (10,96 ат. %), что свидетельствует о наличии диборида хрома CrB2 на данных участках образца. В образце также идентифицируется небольшое количество оксидных соединений (не более 1,10 ат. %). По результатам элементного анализа участки темного цвета отображают фазу карбида бора: образец содержит в составе атомы бора (72,11 ат. %), углерода (24,5 ат. %) и хрома (2,96 ат. %), – такое соотношение химических элементов соответствует фазе карбида бора В4С. В образце также идентифицируется небольшое количество примесей (не более 1,0 ат. %).

На рис. 5, д–з представлены результаты РФА и РЭМ-снимок образца спеченной керамики из порошка карбида бора с добавкой 20 % диборида хрома в режиме вторичных электронов. Дифракционные максимумы, идентифицированные на картине рентгеновской дифракции (рис. 5, д), соотносятся с максимумами, характерными для кристаллических фаз CrB2 (JCPDS 89-3533) и B4C (JCPDS 35-798).

На поверхности образца B4C + 20 мас. % CrB2 (рис. 5, е, ж) встречаются светлые и темные участки, а также в данном образце присутствуют поры размером до 5 мкм. Образец имеет структурные особенности, в частности скопления частиц углерода размером до 4 мкм.

Согласно элементному анализу (рис. 5, з), светлые области образца имеют следующий элементный состав, ат. %: бор – 68,3, хром – 17,21, углерод – 12,99, что свидетельствует о наличии зерен диборида хрома (рис. 5, д). В светлых областях также идентифицируется кислород (не более 1,5 ат. %). Элементный анализ темных областей образца выглядит следующим образом, ат. %: бор – 75,66, углерода – 22,30, хрома – 1,66, следовательно, эти участки представляют собой зерна карбида бора (рис. 5, ж). На данных участках также идентифицированы оксидные соединения (не более 1,0 ат. %).

Полученные образцы керамики были подвергнуты испытанию на твердость по Виккерсу при нагрузке 1 кг – результаты испытаний, а также характеристики образцов представлены в табл. 2.

Таблица 2. Параметры спекания и характеристики керамических образцов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Расчет теоретического значения плотности композиционных материалов осуществлялся на основе фазового состава объемного керамического образца. Посредством программного обеспечения PowderCell 2.4. реализован количественный анализ кристаллических фаз (рис. 5, а, д), после чего, на основании значений плотности каждого из идентифицированных соединений (B4C, CrB2 и C), было рассчитано теоретическое значение плотности композиционных материалов.

Из данных табл. 2 прослеживается следующая зависимость твердости: B4C + 20 мас. % CrB2 > В4С > B4C + 25 мас. % Cr3C2 > CrB2 > Cr3C2 , а именно 26,8 > 22,7 > 17,7 > 12,6 > 11,4 ГПа. Введение спекающей добавки в виде диборида хрома привело к увеличению плотности объемного керамического образца с 95,2 до 96,2 %, что согласуется с экспериментальными данными работы [25]. В свою очередь, повышение плотности также приводит и к повышению механических характеристик керамики – в данном случае возрастает значение твердости с 22,7 до 26,8 ГПа.

Добавление карбида хрома в процесс спекания керамики привело к снижению значения плотности полученной керамики и, соответственно, механических характеристик, а именно уменьшению твердости до 17,7 ГПа. Снижение относительной плотности керамического образца в данном случае объясняется формированием областей с образованием пор, содержащих большое количество свободного углерода. В свою очередь, для образца на основе B4C с добавкой Cr3C2 также исследовался показатель вязкости разрушения. В результате измерений выявлено, что вязкость разрушения карбида бора составила 2,5 ± 0,2 МПа·м1/2, а введение спекающей добавки 25 мас. % Cr3C2 увеличило этот показатель до 3,3 ± 0,3 МПа·м1/2, что соизмеримо с результатами, полученными в работах [5; 9].

Заключение

Таким образом, был продемонстрирован процесс получения объемной керамики на основе соединений системы «бор–углерод–хром». Для спекания объемных образцов были использованы порошки карбидов бора (B4C) и хрома (Cr3C2 ), а также порошок диборида хрома (CrB2). Следует отметить, что порошки для спекания получены при использовании безвакуумного электродугового реактора постоянного тока, разработанного авторами данного исследования. Твердость керамики на основе карбида бора составила 22,7 ГПа, а введение в процесс спекания B4C добавки в виде 20 мас. % CrB2 обеспечило повышение твердости до 26,8 ГПа; введение добавки в виде 25 мас. % Cr3С2 повысило вязкость разрушения образца с 2,5 до 3,3 МПа·м1/2. Значения твердости для керамики на основе карбида хрома и диборида хрома составили 11,4 и 12,6 ГПа соответственно.

Список литературы

1. Domnich V., Reynaud S., Haber R.A., Chhowalla M. Boron carbide: Structure, properties, and stability under stress. Journal of the American Ceramic Society. 2011; 94(11):3605–3628. https://doi.org/10.1111/j.1551-2916.2011.04865.x

2. Roy T.K., Subramanian C., Suri A.K. Pressureless sintering of boron carbide. Ceramics International. 2006; 32(3):227–233. https://doi.org/10.1016/j.ceramint.2005.02.008

3. Datye A., Koneti S., Gomes G., Wu K., Lin H. Synthesis and characterization of aluminum oxide–boron carbide coatings by air plasma spraying. Ceramics International. 2010;36(5):1517–1522. https://doi.org/10.1016/j.ceramint.2010.02.024

4. La Salvia J.C., Leavy R.B., Houskamp J.R., Miller H.T., MacKenzie D.E., Campbell J. Ballistic impact damage observations in a hot-pressed boron carbide. In: Advances in ceramic armor V. 2009;45–55. https://doi.org/10.1002/9780470584330.ch5

5. Yamada S., Hirao K., Yamauchi Y., Kanzaki S. B4C–CrB2 composites with improved mechanical properties. Journal of the European Ceramic Society. 2003;23(3):561–565. https://doi.org/10.1016/S0955-2219(02)00094-8

6. Li X., Jiang D., Zhang J., Lin Q., Chen Z., Huang Z. Pressureless sintering of boron carbide with Cr3C2 as sintering additive. Journal of the European Ceramic Society. 2014;34(5):1073–1081. https://doi.org/10.1016/j.jeurceramsoc.2013.11.036

7. Chalgin A.V., Vikhman S.V., Ordan’yan S.S., Danilovich D.P., Nechaeva M.V. Principles of technology and mechanical properties of structural ceramics based on the ternary system SiC–B4C–CrB2. MRS Online Proceedings Library (OPL). 2015;1765:11–16. https://doi.org/10.1557/opl.2015.800

8. Крутский Ю.Л., Непочатов Ю.К., Пель А.Н., Сковородин И.Н., Дюкова К.Д., Крутская Т.М., Кучумова И.Д., Матц О.Э., Тюрин А.Г., Эмурлаева Ю.Ю., Подрябинкин С.И. Синтез полидисперсного карбида бора и получение керамики на его основе. Журнал прикладной химии. 2019;92(6):719–727. https://doi.org/10.1134/S1070427219060041

9. Gudyma T.S., Shestakov V.A., Dik D.V., Krutskii Yu.L., Anisimov A.G., Cherkasova N.Yu., Ukhina A.V. Synthesis of B4C/CrB2 powders by boron-carbide reduction using nanofiber carbon for the fabrication of ceramics. Nanobiotechnology Reports. 2023;18:S55–S62. https://doi.org/10.1134/S2635167623600517

10. Gao Y., Etzold A., Munhollon T., Rafaniello W., Haber R. Processing factors influencing the free carbon contents in boron carbide powder by rapid carbothermal reduction. Diamond and Related Materials. 2016;61:14–20. https://doi.org/10.1016/j.diamond.2015.11.005

11. Kovalev I.D., Ponomarev V.I., Vershinnikov V.I., Konovalikhin S.V. SHS-produced boron carbide: Some special features of crystal structure. International Journal of Self-Propagating High-Temperature Synthesis. 2012;21(2):134–138. https://doi.org/10.3103/S1061386212020033

12. Alkan M., Sonmez M.S., Derin B., Yücel O. Effect of initial composition on boron carbide production by SHS process followed by acid leaching. Solid State Sciences. 2012;14(11-12):1688–1691. https://doi.org/10.1016/j.solidstatesciences.2012.07.004

13. Ramos A.S., Taguchi S.P., Ramos E.C.T., Arantes V.L., Ribeiro S. High-energy ball milling of powder B–C mixtures. Materials Science and Engineering: A. 2006;422(1-2): 184–188. https://doi.org/10.1016/j.msea.2006.01.096

14. Podgornyi V.I., Belashev B.Z., Osaulenko R.N., Ternovoi A.N. Synthesis of carbides in the arc plasma. Technical Physics. 2013;(58):1007–1010. https://doi.org/10.1134/S1063784213070165

15. Мартынов Р.С., Пак А.Я., Волокитин О.Г., Никитин Д.С., Ларионов К.Б., Поваляев П.В., Гумовская А.А., Болатова Ж., Васильева Ю.З. Синтез порошка карбида бора безвакуумным электродуговым методом и получение объемной керамики методом искрового плазменного спекания. Вестник ПНИПУ. Машиностроение. Материаловедение. 2023;25(3):65–76. https://doi.org/10.15593/2224-9877/2023.3.07

16. Васильева Ю.З., Поваляев П.В., Некля Ю.А., Пак А.Я. Модернизация безвакуумного электродугового реактора для синтеза порошка на основе карбида бора. Materials. Technologies. Design. 2023;5(5):7–15. https://doi.org/10.54708/26587572_2023_55157

17. Povalyaev P.V., Pak A.Y., Frantsina E.V., Petrova Y.Y., Egorova V.V. Synthesis of chromium carbide powder by vacuum-free electric arc plasma method. International Journal of Refractory Metals and Hard Materials. 2024;123:106795. https://doi.org/10.1016/j.ijrmhm.2024.106795

18. Поваляев П.В., Пак А.Я., Николаева К.В., Данилова-Третьяк С.М. Синтез диборида хрома в атмосферной плазме дугового разряда. Инженерно-физический журнал. 2024;97(5):1240. https://doi.org/10.1007/s10891-024-02996-x

19. Андриевский Р.А. Микро- и наноразмерный карбид бора: синтез, структура и свойства. Успехи химии. 2012;81(6):549–559. https://doi.org/10.1070/RC2012v081n06ABEH004287

20. Rutkowski P., Stobierski L., Bućko M.M. The influence of chromium compounds on boron carbide sintering. Composites Theory and Practice. 2013;13(14):245–249.

21. Хасанов О.Л., Двилис Э.С., Хасанов А.О., Бикбаева З.Г., Полисадова В.В., Соколов В.М., Качаев А.А., Валова Я.В. Определение оптимальных режимов изготовления высокоплотной керамики из порошка карбида бора методом спекания в плазме искрового разряда. Известия Томского политехнического университета. 2012;320(2):58–62.

22. Badica P., Grasso S., Borodianska H., Xie S.S., Li P., Tatarko P., Reece M.J., Sakka Y., Vasylkiv O. Tough and dense boron carbide obtained by high-pressure (300 MPa) and low-temperature (1600 °C) spark plasma sintering. Journal of the Ceramic Society of Japan. 2014;122(1424): 271–275. https://doi.org/10.2109/jcersj2.122.271

23. Mahesh B., Sairam K., Sonber J.K., Murthy T.S.R.C., Nageswara Rao G.V.S., Srinivasa Rao T., Chakravartty J.K. Sinterability studies of monolithic chromium diboride (CrB2) by spark plasma sintering. International Journal of Refractory Metals and Hard Materials. 2015;52:66–69. https://doi.org/10.1016/j.ijrmhm.2015.04.035

24. Hirota K., Mitani K., Yoshinaka M., Yamaguchi O. Simultaneous synthesis and consolidation of chromium carbides (Cr3C2 , Cr7C3 and Cr23C6 ) by pulsed electric-current pressure sintering. Materials Science and Engineering: A. 2005;399(1–2):154–160. https://doi.org/10.1016/j.msea.2005.02.062

25. Yamada S., Hirao K., Yamauchi Y., Kanzaki S. Mechanical and electrical properties of B4C–CrB2 ceramics fabricated by liquid phase sintering. Ceramics International. 2003;29(3):299–304. https://doi.org/10.1016/S0272-8842(02)00120-7

Об авторах

Ю. З. ВасильеваРоссия

Юлия Захаровна Васильева – к.т.н., науч. сотрудник лаборатории перспективных материалов энергетической отрасли (ЛПМЭО)

Россия, 634050, г. Томск, пр-т Ленина, 30

П. В. Поваляев

Россия

Павел Вадимович Поваляев – мл. науч. сотрудник ЛПМЭО

Россия, 634050, г. Томск, пр-т Ленина, 30

А. А. Кузнецова

Россия

Анастасия Андреевна Кузнецова – студентка, Научно-образовательный центр Б.П. Вейнберга

Россия, 634050, г. Томск, пр-т Ленина, 30

А. Я. Пак

Россия

Александр Яковлевич Пак – д.т.н., заведующий ЛПМЭО

Россия, 634050, г. Томск, пр-т Ленина, 30

Рецензия

Для цитирования:

Васильева Ю.З., Поваляев П.В., Кузнецова А.А., Пак А.Я. Получение керамики из карбида бора с добавками на основе хрома (Cr3C2, CrB2). Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):5-14. https://doi.org/10.17073/1997-308X-2025-3-5-14

For citation:

Vassilyeva Yu.Z., Povalyaev P.V., Kuznetsova A.A., Pak A.Ya. Obtaining ceramics from boron carbide with chromium-based additives (Cr3C2, CrB2). Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):5-14. https://doi.org/10.17073/1997-308X-2025-3-5-14