Перейти к:

Разработка гранулята на полиформальдегидном связующем на основе порошка нержавеющей стали 09Х16Н4Б для MIM-технологии

https://doi.org/10.17073/1997-308X-2025-3-15-24

Аннотация

Металлические порошки нержавеющей стали являются наиболее распространенными исходными материалами, применяемыми для производства малогабаритных высокоточных машиностроительных деталей по технологии инжекционного формования металлических порошков с расплавами полимеров (MIM-технологии). Настоящая работа посвящена разработке состава и технологических режимов изготовления исходного сырья (гранулята) для производства деталей по МIM-технологии из отечественных компонентов: порошка нержавеющей стали мартенситного класса 09Х16Н4Б, связующего на основе полиформальдегида и технологических добавок (стеариновой кислоты, пчелиного воска и полиэтилена высокого давления). Исходный порошок нержавеющей стали имел сферическую форму частиц с размером основной массы частиц в диапазоне от 8 до 23 мкм. С применением сканирующей электронной микроскопии, метода определения показателя текучести расплава термопластов и пикнометрического метода исследовались микроструктуры, реологические и физические свойства полученных гранулятов. Установлены зависимости показателя текучести расплава (ПТР) от содержания исходных компонентов гранулята, соотношения металлической и полимерной частей, количества и вида технологических добавок, гранулометрического состава металлической части. Опытным путем определена оптимальная рецептура гранулята. Приведены результаты исследования микроструктуры и физических свойств опытных образцов, изготовленных по MIM-технологии, в сравнении со спеченными образцами из импортного гранулята марки Catamold®. Показано, что для изделий, полученных по MIM-технологии, целесообразно использовать типовые режимы термообработки, поскольку схемы фазовых превращений не отличаются от традиционных для данного вида стали. Установлено, что образцы из разработанного гранулята соответствуют требованиям нормативных документов на применяемый материал и не уступают по физическим показателям гранулятам импортного производства.

Ключевые слова

Для цитирования:

Пархоменко А.В., Амосов А.П., Пастухов А.М. Разработка гранулята на полиформальдегидном связующем на основе порошка нержавеющей стали 09Х16Н4Б для MIM-технологии. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):15-24. https://doi.org/10.17073/1997-308X-2025-3-15-24

For citation:

Parkhomenko A.V., Amosov A.P., Pastukhov A.M. Development of a polyoxymethylene-based feedstock for metal injection molding using 09Cr16Ni4Nb stainless steel powder. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):15-24. https://doi.org/10.17073/1997-308X-2025-3-15-24

Введение

Технология инжекционного формования металлических порошков (metal injection molding – MIM-технология) представляет собой сочетание процессов порошковой металлургии и литья полимеров под давлением. Данный метод заключается в получении смесей металлических порошков и полимерных связующих, формовании из них заготовок деталей методом литья под давлением с последующим удалением полимерного связующего и спеканием металлической части. Изделия, произведенные по MIM-технологии, характеризуются сочетанием геометрической сложности и точности, сопоставимой с полимерными изделиями, с механической прочностью, свойственной металлам [1]. Ключевым достоинством MIM-технологии является возможность крупносерийного производства малоразмерных деталей сложной формы, не требующих дополнительной механической обработки.

В качестве исходного материала в MIM-технологии используется гранулят (фидсток) – композиционный гранулированный материал, состоящий из мелкодисперсных металлических порошков, смешанных с полимерным связующим. Оптимизация состава фидстока является важным этапом для обеспечения качественного MIM-процесса. Объемная доля металлического порошка в грануляте обычно составляет 50–65 %, но может быть увеличена до 80 % и более. Однако с ростом концентрации металлического порошка повышается вязкость гранулята, что может негативно сказаться на процессе литья под давлением [2; 3].

Характеристики металлических порошков оказывают значительное влияние на свойства конечных изделий, получаемых методом MIM [4]. Одним из ключевых требований к порошкам является низкая свободная поверхностная энергия, способствующая эффективному смешению со связующим. Это требование в наибольшей степени выполняется при использовании порошков со сферическими частицами размером до 50 мкм, предпочтительно от 1 до 5 мкм. Например, исследованием гранулометрического состава гранулята Catamold® 42CrMo4 компании BASF установлено, что он состоит из тонкого металлического порошка сферической формы с размером частиц от 1 до 5 мкм [5].

Важными характеристиками порошка также являются форма частиц, гранулометрический состав и состояние их поверхности. Форма частиц влияет на реологические свойства смеси и сохранение формы детали при термической обработке. Частицы неправильной формы могут повышать прочность изделия после удаления связующего, но снижают плотность упаковки и увеличивают вязкость смеси, что требует большего количества связующего и может приводить к избыточной пористости в спеченных деталях. То же касается сферических частиц с негладкой поверхностью, имеющих выступы и выемки [6]. Сферические частицы с гладкой поверхностью являются оптимальными для MIM-технологии благодаря высокой плотности упаковки и низкой вязкости потока, хотя они могут снижать прочность изделия после удаления связующего. Наибольшее преимущество в MIM-процессе обеспечивают смеси сферических частиц и частиц неправильной формы [7; 8].

Средний размер частиц порошка также является важным параметром в MIM-технологии. Мелкие порошки более склонны к агломерации, что делает их предпочтительными к применению в MIM [9]. Минимальный размер частиц ограничивается текучестью смеси порошка и связующего: при повышении температуры мелкие частицы делают смесь менее текучей, что негативно сказывается на инжекционном формовании. Максимальный размер частиц влияет на плотность спеченного изделия: чем больше размер частиц, тем ниже вероятность достижения высокой плотности [10]. Улучшения структуры конечного изделия можно достичь, используя материал с двумя типами частиц – крупными и мелкодисперсными, что уменьшает пористость за счет заполнения промежутков между крупными частицами. В исследовании [11] показано, что широкий диапазон гранулометрического состава способствует более эффективному уплотнению, но усложняет распределение гранулята на стадии формования по причине снижения однородности смеси порошка и связующего. Регулирование формы и размера сферических частиц и частиц неправильной формы позволяет достичь высоких плотностей упаковки и специфических свойств изделий [12].

Перечень металлов, используемых в MIM-технологии, разнообразен и включает низколегированные стали, жаропрочные и коррозионно-стойкие сплавы, а также материалы на основе меди, никеля, кобальта и титана, интерметаллические и магнитные сплавы, карбиды и бориды [13]. В отличие от традиционных методов металлообработки, где до 80 % материала уходит в стружку, MIM-технология демонстрирует коэффициент использования материала на уровне ~99 %, что особенно важно при работе с дорогостоящими металлами, такими как нержавеющие стали и титановые сплавы. В последних зарубежных научных работах часто встречается применение сферических порошков мартенситной нержавеющей стали 17-4PH [14–21]. Например, в работе [19] использовался газораспыленный порошок нержавеющей стали 17-4PH с размером частиц от 4,8 до 30 мкм. В исследовании [20] применялся водораспыленный порошок нержавеющей стали 17-4PH с формой, близкой к сферической. Авторы [21] использовали четыре различных порошка нержавеющей стали 17-4PH с различными размерами и формами частиц.

Ключевую роль в производстве деталей по MIM-технологии играет связующее, которое должно обеспечивать низкую вязкость при высокой загрузке порошка и быть инертным для эффективного смешивания. Обычно используются полимеры или воски с низкой молекулярной массой. Для регулирования свойств связующего применяются добавки. Важным требованием к связующему является его способность обеспечивать достаточную вязкость для формирования изделий сложной геометрической формы. Обязательное свойство связующего – его способность к смачиванию поверхности порошкообразного материала для оптимизации процессов смешивания и придания формы конечному изделию. С этой целью в технологический процесс вводят поверхностно-активные вещества (ПАВ) – такие, как титанаты, силаны, фосфаты и стеараты, которые снижают вязкость смеси и увеличивают содержание сухого вещества за счет создания межповерхностной связи между порошком и связующим.

Учитывая, что MIM-технология предполагает изготовление изделий сложной геометрической формы, одним из важных требований к компонентам связующего является достаточная прочность. Высокие показатели прочности определяет полиформальдегид (полиацеталь, полиоксиметилен) в составе связующего. Полиформальдегидная система обеспечивает отличное проливание деталей, сохранение их геометрической формы. Изготовленные из данного гранулята изделия обладают высокими показателями прочности и твердости, а также хорошими усталостными свойствами и минимальной усадкой [22–24]. Одной из широко распространенных связующих систем в MIM-технологии является композиция на основе полиформальдегида, полиэтилена высокого давления и стеариновой кислоты. Эти компоненты обеспечивают хорошую сохранность формы детали и ее целостность при повышенной пористости после удаления полиформальдегида [4].

Одним из наиболее значимых свойств исходной смеси для MIM-технологии является ее однородность, которая обусловлена необходимостью минимизации разделения смеси на стадии литья под давлением, а также получения изотропной усадки после процессов выжигания и спекания. Неоднородная смесь может привести к возникновению видимых дефектов в конечном спеченном изделии, а также к чрезмерной пористости, образованию трещин и деформации. Для достижения необходимой однородности применяются различные типы смесителей, дробилок, мельниц и шнековых экструдеров. Эффективное смешивание обеспечивается при равномерном сдвиге во всех областях смесителя. Наиболее успешным решением является двухшнековый экструдер, который сочетает интенсивный сдвиг с коротким временем обработки металлополимерной композиции при повышенных температурах [1].

Для оптимизации составов смеси связующее–порошок, а также для выбора модификаторов и добавок на этапе подготовки гранулята проводятся реологические испытания для определения характеристик текучести расплава. Расплавленный материал пропускается через сопло определенного диаметра при заданной температуре в течение 10 мин, после чего определяется показатель текучести расплава (ПТР), характеризующий способность подачи материала в пресс-форму литьевой машины.

Цель настоящей работы состояла в разработке отечественного металлопорошкового гранулята из порошка нержавеющей стали и полиформальдегидного связующего для изготовления стальных деталей по MIM-технологии, а также в установлении взаимосвязей состава и структуры металлополимерной композиции и режимов ее обработки с физико-механическими, реологическими и эксплуатационными свойствами гранулятов и спеченных из них MIM-деталей.

Методика исследований

Для разработки гранулята использовался сферический металлический порошок низкоуглеродистой нержавеющей стали марки 09Х16Н4Б, полученный методом газовой атомизации, производства АО «Полема» (г. Тула). В качестве полимерного связующего был выбран полиформальдегид (ПФЛ) марки «Технасет А-110» (ТУ 2226-020-11517367) производства НПП «Полипластик» (г. Москва). Поверхностно-активным веществом служили кислота стеариновая техническая (СК) марки Т-32 (ГОСТ 6484-96) производства ОАО «НЭФИС КОСМЕТИКС» (г. Казань) или пчелиный воск (ГОСТ 21179-2000). В качестве добавки, удерживающей структуру материала после удаления связующего, применялся полиэтилен высокого давления (ПЭВД) 15813-020 (ГОСТ 16337-22) производства ПАО «Казаньоргсинтез» (г. Казань).

Гранулометрический состав металлического порошка определялся с использованием лазерного анализатора «Analysette 22 Compact» (компания «Fritsch GmbH», Германия). Исследование микроструктуры исходных материалов, а также гранулятов, разработанных на основе отечественных компонентов, проводилось с применением растрового электронного микроскопа JSM-6390A (Jeol, Япония). Реологические свойства гранулята изучались по ГОСТ 11645-73 на приборе по определению показателя текучести расплава «Modular Melt Flow 7026» (фирма «Ceast S.p.A.», Италия) при температуре 190 °С и нагрузке 21,6 кгс. Плотность и неоднородность измеряли с помощью гелиевого пикнометра «AccuPyc 1340» (Micromeritics, США). Твердость спеченных из гранулята изделий определялась по ГОСТ 9013-59 на испытательной машине-твердомере (WPM LEIPZIG, Германия). Исследования на сжатие и растяжение спеченных из гранулята образцов проводились по ГОСТ 18227-85 на испытательной машине «Instron 5988» (США).

Результаты и их обсуждение

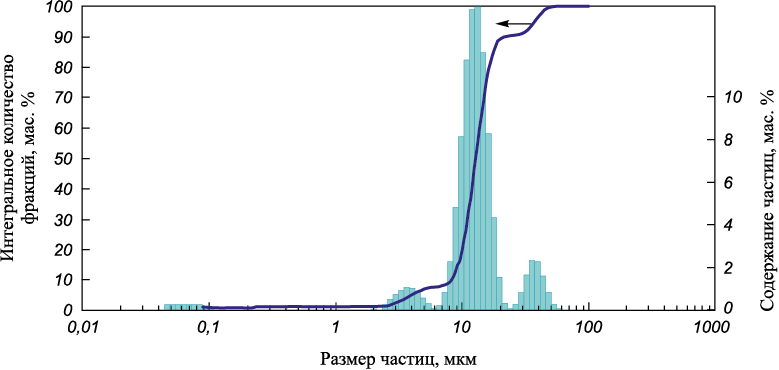

Исходный порошок нержавеющей стали 09Х16Н4Б имел гранулометрический состав, представленный на рис. 1. Размер основной массы частиц находился в диапазоне от 8 до 23 мкм, что соответствует основным требованиям, предъявляемых к металлическим порошкам для производства MIM-гранулята.

Рис. 1. Гранулометрический состав порошка нержавеющей стали 09Х16Н4Б |

С целью определения оптимального соотношения между металлической и полимерной частями было изготовлено 8 партий гранулята с различными составами. При производстве гранулятов соблюдалась следующая последовательность смешивания компонентов: к порошку нержавеющей стали 09Х16Н4Б добавлялась стеариновая кислота (СК) или пчелиный воск (ПВ), затем вводился полиэтилен высокого давления (ПЭВД) и в последнюю очередь – полиформальдегид (ПФЛ). Гранулят изготавливался по следующему режиму:

| Температура шнека, °С. . . . . . . . . . . . . . . . . . 160–180 | ||

| Частота вращения шнека, об/мин . . . . . . . . . 120–130 | ||

| Частота резчика гранул, об/мин . . . . . . . . . . . 1100 |

Внешний вид полученного гранулята из порошка нержавеющей стали 09Х16Н4Б представлен на рис. 2.

Рис. 2. Внешний вид гранулята 09Х16Н4Б |

В табл. 1 приведены результаты определения показателя текучести расплава (ПТР) и плотности для опытных партий гранулятов.

Таблица 1. Реологические и физические свойства гранулятов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

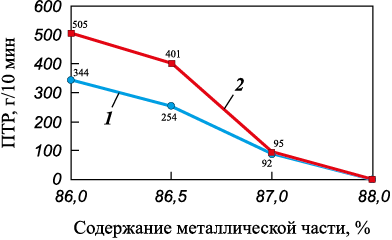

В качестве поверхностно-активного вещества использовались пчелиный воск и стеариновая кислота. Для составов с пчелиным воском (5–8) наблюдается более высокое значение ПТР, что, в свою очередь, приводит к более низкой плотности гранулята. Графики изменения показателя текучести расплава для исследуемых составов гранулята представлены на рис. 3.

Рис. 3. Зависимости ПТР от содержания металлической части в грануляте |

Наиболее предпочтительными являются грануляты состава 2 (со стеариновой кислотой) и 6 (с пчелиным воском), которые рекомендованы к использованию для последующих исследований.

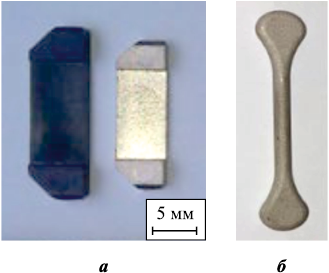

Из гранулята состава 2 были изготовлены заготовки детали «подложка». На рис. 4, а представлены заготовка детали (слева) и спеченная деталь «подложка» (справа). Для сравнительного анализа также были произведены образцы из импортного гранулята Catamold® Steinless 17-4РН, а для исследования микроструктуры и испытания механических свойств – образцы-свидетели (см. рис. 4, б), размеры которых соответствуют ГОСТ Р 59651-2021.

Рис. 4. Внешний вид образцов из разработанного гранулята |

Литье под давлением заготовок из порошка нержавеющей стали 09Х16Н4Б проводилось на термопластавтомате по следующему режиму:

Температура пресс-формы, °С . . . . . . . . Давление литья, МПа . . . . . . . . . . . . . . . Дозировка (навеска), см3 . . . . . . . . . . . . Температура по зонам, °C: сопло . . . . . . . . . . . . . . . . . . . . . . . . . . 1 зона . . . . . . . . . . . . . . . . . . . . . . . . . 2 зона . . . . . . . . . . . . . . . . . . . . . . . . . 3 зона . . . . . . . . . . . . . . . . . . . . . . . . . Выдержка в пресс-форме, с: под давлением . . . . . . . . . . . . . . . . . . при охлаждении . . . . . . . . . . . . . . . . | 130 ± 10 120 ± 10 10

190 ± 5 175 ± 5 180 ± 5 185 ± 5

5 10 |

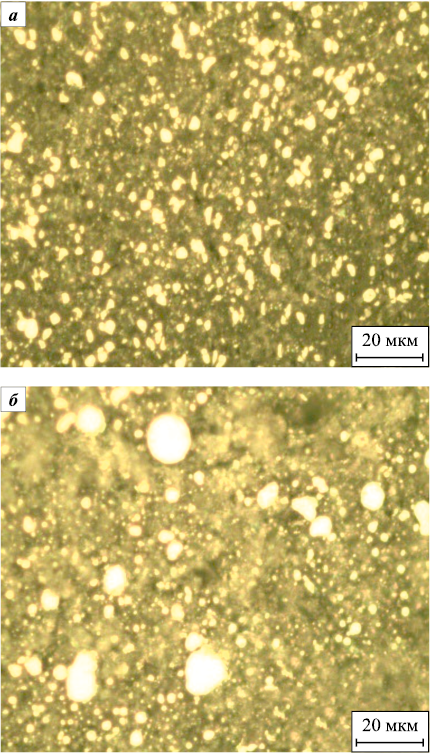

Исследование микроструктуры заготовок из металлополимерной композиции показало, что образцы из импортного гранулята Catamold® (рис. 5, б) характеризуются меньшей однородностью и наличием скоплений металлической фазы размером до 15 мкм, в то время как в заготовках из гранулята собственного производства (рис. 5, а) наблюдается равномерное распределение частиц.

Рис. 5. Микроструктура заготовки из гранулята собственного производства (а) |

Удаление связующего из образцов производилось в печи каталитическим методом в парах концентрированной азотной кислоты; потеря массы составила ~7,5 %. Режим удаления связующего из заготовок из порошка нержавеющей стали 09Х16Н4Б приведен ниже:

Температура, °С . . . . . . . . . . . . . Время продувки, мин: до цикла . . . . . . . . . . . . . . . . . после цикла . . . . . . . . . . . . . . Время цикла, ч . . . . . . . . . . . . . . . Подача кислоты, мл/мин . . . . . . . | 112 ± 5

40 60 5 0,8 |

Спекание образцов осуществлялось в среде вакуума со скоростью нагрева 5 °С/мин до температуры 1330 °С, время выдержки составляло 2 ч.

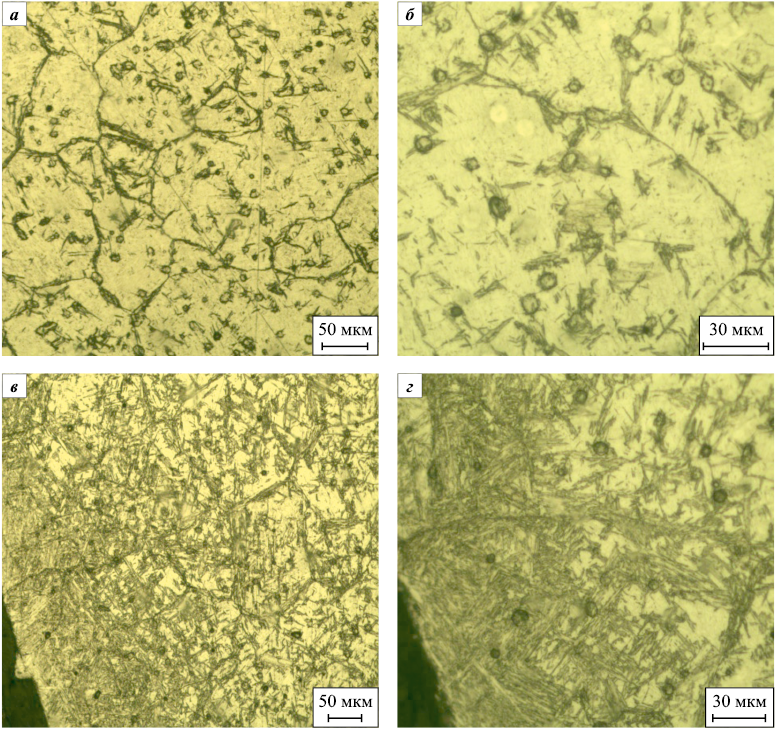

Микроструктуры центрального участка и края спеченного образца из стали 09Х16Н4Б, полученного по MIM-технологии из гранулята собственного производства, представлены на рис. 6.

Рис. 6. Микроструктура центрального участка (а, б) и края (в, г) образца |

В результате металлографического анализа образцов установлено, что микроструктура спеченного образца неоднородна. Структура края образца представляет собой мартенсит, а центральный участок имеет зернистую феррито-карбидную структуру, при этом наблюдаются отдельные области с мартенситной структурой, а белые участки свидетельствуют о содержании остаточного аустенита. Также в структуре отмечена микропористость, что свойственно для образцов, полученных по MIM-технологии.

В табл. 2 представлены результаты испытаний физико-механических характеристик спеченных образцов из гранулята собственного производства в сравнении с характеристиками импортного гранулята Catamold® Steinless 17-4РН и с требованиями, содержащимися в ГОСТ Р 59651-2021.

Таблица 2. Физико-механические характеристики спеченных образцов

|

Установлено, что физико-механические свойства спеченных образцов соответствуют требованиям ГОСТ Р 59651-2021 на применяемый материал и превосходят характеристики импортного аналога. Спеченные образцы обладают высокими показателями прочности и твердости, что свидетельствует о повышенной хрупкости образцов.

Далее на образцах был проведен цикл термической обработки согласно ГОСТ 977-88 по следующему режиму:

– нормализация при t = 1050 °С (τ = 30 мин) в вакууме;

– отпуск при t = 600 °С (τ = 2 ч) в вакууме;

– закалка с выдержкой при t = 1050 °С (τ = 30 мин) в вакууме и охлаждением до 100 °С;

– обработка холодом при –70 °С (τ = 4 ч);

– отпуск при t = 300 °С (τ = 2 ч) в вакууме.

Обработка холодом была применена для уменьшения количества остаточного аустенита и повышения его стабильности в образцах [24].

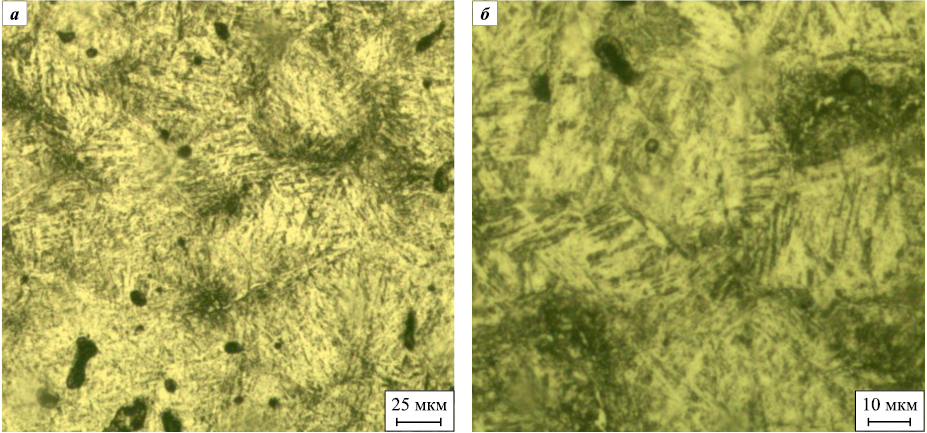

После термической обработки был проведен анализ микроструктуры образцов, который показал, что структура представляет собой среднеигольчатый мартенсит отпуска, в ней также наблюдается остаточная микропористость, что свойственно для образцов, полученных по MIM-технологии (рис. 7). Микропористоть не контролируется, так как заключение о пригодности деталей осуществляется по физико-механическим свойствам.

Рис. 7. Микроструктура образца после термической обработки |

Физико-механические свойства образцов после термической обработки представлены в табл. 3.

Таблица 3. Физико-механические свойства образцов из порошка

|

Результаты исследования показали, что применение термической обработки позволяет добиться повышения пластичности и уменьшения твердости и хрупкости материала за счет снятия внутренних напряжений в образцах.

Выводы

1. Разработаны для применения в MIM-технологии отечественные грануляты на основе смеси полиформальдегидного связующего и порошка нержавеющей стали марки 09Х16Н4Б.

2. Установлено влияние соотношения исходных компонентов в смеси полимеров с металлическим порошком на реологические свойства гранулята.

3. Определено оптимальное соотношение между металлической и полимерной частями гранулята. Наиболее оптимальным является следующий состав гранулята, %: 09Х16Н4Б – 86,5, полиформальдегид – 11,0, ПЭВД – 1,0, СК – 1,5.

4. Исследованы микроструктуры спеченных образцов до и после термической обработки. Показано, что для изделий, полученных по MIM-технологии, целесообразно использовать типовые режимы термообработки, поскольку схемы фазовых превращений не отличаются от традиционных для данного вида стали.

5. Установлено, что полученные из разработанного гранулята стальные изделия по физико-механическим свойствам соответствуют требованиям нормативных документов на применяемый материал и не уступают аналогам, изготовленным из импортного гранулята.

Список литературы

1. German R.M., Bose A. Injection molding of metals and ceramics. New Jersy, USA: Metal Powder Industries Federation, 1997. 414 p.

2. Liu Z.Y., Loh N.H., Tor S.B., Khor K.A. Characterization of powder injection molding feedstock. Materials Characterization. 2002;49(4):313–320. https://doi.org/10.1016/S1044-5803(02)00282-6

3. Li Y., Jiang F., Zhao L, Huang B. Critical thickness in binder removal process for injection molded compacts. Materials Science and Engineering: A. 2003;362(1–2):292–299. https://doi.org/10.1016/S0921-5093(03)00613-0

4. Пархоменко А.В., Амосов А.П., Самборук А.Р., Игнатов С.В., Костин Д.В., Шультимова А.С. Разработка отечественного порошкового гранулята со связующим на основе полиформальдегида для МИМ-технологии. Известия вузов. Порошковая металлургия и функциональные покрытия. 2013;(4):8–13. https://doi.org/10.17073/1997-308X-2013-4-8-13

5. Пархоменко А.В., Амосов А.П., Самборук А.Р., Ермошкин А.А. Исследование состава и структуры импортного гранулята для MIM-технологии. В сб: Высокие технологии в машиностроении: Материалы Всероссийской научно-технической интеллектуальной конференции с международным участием (Самара, 11–17 ноября 2010 г.). Самара: СамГТУ, 2010. С. 202–204.

6. Contreras J.M., Jiménez-Morales A., Torralba J.M. Influence of particle size distribution and chemical composition of the powder on final properties of Inconel 718 fabricated by Metal Injection Moulding (MIM). PIM International. 2010;4(1):67–70.

7. Ahn S., Park S.J., Lee Sh., Atre S.V., German R.M. Effect of powders and binders on material properties and molding parameters in iron and stainless steel powder injection molding process. Powder Technology. 2009;193(2):162–169. https://doi.org/10.1016/j.powtec.2009.03.010

8. Mahmud N.N., Azam F.A.A., Ramli M.I., Foudzi F.M., Ameyama K., Sulong A.B. Rheological properties of irregular-shaped titanium-hydroxyapatite bimodal powder composite moulded by powder injection moulding. Journal of Materials Research and Technology. 2021;11:2255–2264. https://doi.org/10.1016/j.jmrt.2021.02.016

9. Okubo K., Tanaka Sh., Ito H. The effects of metal particle size and distributions on dimensional accuracy for micro parts in micro metal injection molding. Microsystem Technologies. 2010;16:2037–2041. https://doi.org/10.1007/s00542-010-1122-9

10. Sotomayor M.E., Várez A., Levenfeld B. Influence of powder particle size distribution on rheological properties of 316L powder injection molding feedstocks. Powder Technology. 2010;200(1–2):30–36. https://doi.org/10.1016/j.powtec.2010.02.003

11. Meendering D.N., Malhotra D., Baltich L.K. Conditioning metal powder for injection molding: Patent 5314658 (USA). 1994.

12. Barriere T., Liu B., Gelin J.C. Analyses of powder segregation in MIM. Metal Powder Report. 2002;57(5):30–33. https://doi.org/10.1016/S0026-0657(02)80173-4

13. Пархоменко А.В., Амосов А.П., Самборук А.Р. Развитие применения металлических порошков для MIM-технологии. В сб.: Высокие технологии в машиностроении: Материалы XXI Всероссийской научно-технической конференции с международным участием (Самара, 10–12 апреля 2024 г.). Самара: СамГТУ, 2024. С. 285–289.

14. Pandey A.K., Chaudhari A.P., Vemula P., Sunil B., Nayak K.Ch., Date P.P. Effect of powder loading and testing condition on the different properties of metal injection molding parts. Materials Today: Proceedings. 2020;33(8):5492–5497. https://doi.org/10.1016/j.matpr.2020.03.309

15. Haihong Ma, Shuo Li, Zhesheng Jin, Yiwen Tian, Fengmei Ren, Zhengfa Zhou, Weibing Xu. Effect of 17-4PH stainless steel powders interaction on feedstocks. Powder Technology. 2020;372:204–211. https://doi.org/10.1016/j.powtec.2020.05.106

16. Mukundab B.N., Hausnerovaac B. Variation in particle size fraction to optimize metal injection molding of water atomized 17-4PH stainless steel feedstocks. Powder Technology. 2020;368:130–136. https://doi.org/10.1016/j.powtec.2020.04.058

17. Machaka R., Ndlangamandla P., Seeranea M. Capillary rheological studies of 17-4PH MIM feedstocks prepared using a custom CSIR binder system. Powder Technology. 2018;326:37–43. https://doi.org/10.1016/j.powtec.2017.12.051

18. Basir A., Bakar A., Nashrah S., Jamadon H., Muhamad N. Feedstock properties and debinding mechanism of yttria-stabilized zirconia / stainless steel 17-4PH micro-components fabricated via two-component micro-powder injection molding process. Ceramics International. 2021;47(14):20476–20485. https://doi.org/10.1016/j.ceramint.2021.04.057

19. Naranjo J.A., Berges C., Campana R., Herranz G. Rheological and mechanical assessment for formulating hybrid feedstock to be used in MIM & FFF. Results in Engineering. 2023;19:101258. https://doi.org/10.1016/j.rineng.2023.101258

20. Langlais D., Demers V., Brailovski V. Rheology of dry powders and metal injection molding feedstocks formulated on their base. Powder Technology. 2022;396(A):13–26. https://doi.org/10.1016/j.powtec.2021.10.039

21. Ammosova L., Cano S.C., Schuschnigg S., Kukla C., Mönkkönen K., Suvanto M., Gonzalez-Gutierrez J. Effect of metal particle size and powder volume fraction on the filling performance of powder injection moulded parts with a micro textured surface. Precision Engineering. 2021;72:604–612. https://doi.org/10.1016/j.precisioneng.2021.06.014

22. Wohlfrom H., Maat R.F.J., Blomacher M. Metal powder injection molding material and metal powder injection molding method: Patent 2006/0099103A1 (USA). 2006.

23. Берлин А.А., Дебердеев Р.Я., Перухин Ю.В., Гарипов Р.М. Полиоксиметилены. М.: Наука, 2008. 286 с.

24. Гринберг Е.М., Гончаров С.С., Маркова Е.В. Влияние режимов термической обработки на количество остаточного аустенита в стали 09Х16Н4БЛ. Известия ТулГУ. Технические науки. 2012;6(2):280–285.

Об авторах

А. В. ПархоменкоРоссия

Андрей Валерьевич Пархоменко – аспирант кафедры «Металловедение, порошковая металлургия, наноматериалы» (МПМН)

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. П. Амосов

Россия

Александр Петрович Амосов – д.ф.-м.н., проф., заведующий кафедрой МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. М. Пастухов

Россия

Александр Михайлович Пастухов – аспирант кафедры «Информационно-измерительная техника и метрология»

Россия, 440026, г. Пенза, ул. Красная, 40

Рецензия

Для цитирования:

Пархоменко А.В., Амосов А.П., Пастухов А.М. Разработка гранулята на полиформальдегидном связующем на основе порошка нержавеющей стали 09Х16Н4Б для MIM-технологии. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):15-24. https://doi.org/10.17073/1997-308X-2025-3-15-24

For citation:

Parkhomenko A.V., Amosov A.P., Pastukhov A.M. Development of a polyoxymethylene-based feedstock for metal injection molding using 09Cr16Ni4Nb stainless steel powder. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):15-24. https://doi.org/10.17073/1997-308X-2025-3-15-24