Перейти к:

Самораспространяющийся высокотемпературный синтез высокодисперсной композиции керамических порошков Si3N4–SiC с применением азида натрия и политетрафторэтилена

https://doi.org/10.17073/1997-308X-2025-3-25-38

Аннотация

Тугоплавкие керамические композиционные материалы системы «нитрид кремния – карбид кремния» (Si3N4–SiC) обладают широким спектром ценных свойств и находят применение в различных промышленных областях в качестве прекрасных огнеупоров, конструкционных жаропрочных материалов в условиях больших механических нагрузок при высоких температурах, легких функциональных материалов для защиты от микроволнового излучения в авиации и космонавтике. Свойства композиционной керамики Si3N4–SiC могут существенно улучшаться при повышении дисперсности компонентов композита, при переходе от компонентов микронных размеров к высокодисперсным (<1 мкм). Работа посвящена усовершенствованию простого энергосберегающего метода азидного самораспространяющегося высокотемпературного синтеза (СВС) композиций таких порошков из смесей порошка азида натрия (NaN3 ) и элементных порошков кремния и углерода за счет использования активирующей и карбидизирующей добавки порошкового политетрафторэтилена (ПТФЭ). Эти смеси (шихты) в насыпном и прессованном виде сжигались в реакторе с давлением газообразного азота 3 МПа. Измерялись максимальное давление и выход твердых продуктов горения. С применением сканирующей электронной микроскопии и рентгенофазового анализа определялись микроструктура и фазовый состав продуктов горения. Использование добавки ПТФЭ позволило устранить недостатки традиционного азидного СВС композиций Si3N4–SiC с применением галоидных солей NH4F, Na2SiF6 и (NH4)2SiF6 . При сохранении высокой дисперсности синтезированных композиций порошков Si3N4–SiC их фазовый состав, особенно при использовании прессованных шихт, стал значительно ближе к задаваемому теоретическому составу, существенно увеличилось содержание карбида кремния в синтезированном продукте Si3N4–SiC при уменьшении содержания примесей свободных кремния и углерода.

Ключевые слова

Для цитирования:

Уварова И.А., Амосов А.П., Титова Ю.В., Новиков В.А. Самораспространяющийся высокотемпературный синтез высокодисперсной композиции керамических порошков Si3N4–SiC с применением азида натрия и политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):25-38. https://doi.org/10.17073/1997-308X-2025-3-25-38

For citation:

Uvarova I.A., Amosov A.P., Titova Yu.V., Novikov V.A. Self-propagating high-temperature synthesis of a highly dispersed Si3N4–SiC ceramic powders composition using sodium azide and polytetrafluoroethylene. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):25-38. https://doi.org/10.17073/1997-308X-2025-3-25-38

Введение

Тугоплавкие керамические композиционные материалы системы «нитрид кремния – карбид кремния» (Si3N4–SiC) обладают широким спектром ценных свойств и находят применение в различных промышленных областях. В первую очередь, эти материалы являются прекрасными огнеупорами и могут использоваться при высокой температуре (до 1500 °С) благодаря превосходному сопротивлению окислению и ползучести, химической стабильности, низкому коэффициенту термического расширения, стойкости к тепловому удару [1]. Такие огнеупоры получают методом реакционного связывания порошка SiC частицами Si3N4 , синтезируемыми прямым азотированием кремния в прессованной порошковой смеси SiC и Si в атмосфере азота при высоких температурах (1300–1450 °С) в течение нескольких часов [1; 2]. Продукт синтеза представляет собой двухфазную смесь α-Si3N4 и β-Si3N4 . Плотность и прочность композитов тем выше, чем больше содержание волокнистой кристаллической фазы α-Si3N4 , которое возрастает при уменьшении размеров частиц SiC и Si, а также при наличии небольших примесей кислорода в атмосфере азота, приводящих к интенсивному окислению Si, образованию пара SiO и газофазному синтезу α-Si3N4 [1; 2]. Если промышленно выпускаемые карбидокремниевые огнеупоры (без Si3N4 в своем составе) имеют прочность на сжатие до 100 МПа при пористости порядка 20 % [3], то, например, реакционно-связанный композит состава 46SiC–50Si3N4–4Y2O3 (%) показывает прочность на сжатие 319 МПа при пористости 26 % [1].

Композиционные огнеупоры Si3N4–SiC получают также другими методами – формованием путем полусухого прессования (до 8 % жидкого связующего), пластическим формованием (до 24 % связующего), шликерным литьем (до 80 % воды) с последующими сушкой и спеканием при температурах до 1600 °С [4–6]. В этих методах в качестве исходных применяются обычно смеси полидисперсных микропорошков Si3N4 и SiC от тонкой фракции (1–5 мкм) до крупной (50–200 мкм) для обеспечения наиболее плотной упаковки частиц в порошковой смеси и конечном композите. Очевидно, использование таких сравнительно крупных порошков и большая пористость порядка 20 % не позволяют достичь в огнеупорах максимально возможных значений прочности композитов Si3N4–SiC, в том числе при высоких температурах.

Для применения композитов Si3N4–SiC в качестве конструкционных жаропрочных материалов в условиях больших механических нагрузок при высоких температурах (например, в газотурбинных двигателях) или в качестве высокотвердых инструментальных и износостойких материалов необходимо достижение максимально возможных значений твердости, прочности и вязкости разрушения. Для этого используются другие методы изготовления композитов Si3N4–SiC, позволяющие приблизиться к их теоретической плотности и получить пористость, не превышающую доли процента. К ним относятся: спекание смеси порошков Si3N4 и SiC при повышенных температурах до 2000 °С (в том числе с образованием жидкой фазы) без применения давления; горячее прессование; горячее изостатическое прессование; искровое плазменное спекание; методы аддитивной технологии [5; 7–10]. При использовании этих методов неоднократно было показано, как существенно могут улучшаться механические свойства композиционной керамики Si3N4–SiC при повышении дисперсности компонентов композита, при переходе от компонентов микронных размеров к высокодисперсным (<1 мкм), субмикронным (0,1–1,0 мкм) и наноразмерным (1–100 нм) компонентам, поэтому в настоящее время особое внимание уделяется разработке наноструктурных керамических композитов Si3N4–SiC [11–15]. При этом у нанокомпозитов Si3N4–SiC наряду с повышением механических свойств улучшается и способность к поглощению микроволнового излучения, что важно для применения этих нанокомпозитов в качестве легких функциональных материалов для защиты от микроволнового излучения в авиации и космонавтике [16].

На первый взгляд, проще всего нанокомпозиты Si3N4–SiC изготавливать ex situ из заранее приготовленных нанопорошков Si3N4 и SiC путем их механического смешивания, компактирования и спекания. Однако нанопорошки очень дороги, так как их невозможно получить простым механическим измельчением из дешевых крупных порошков, а приходится синтезировать различными дорогостоящими химическими методами [5]. Кроме того, наночастицы обладают сильной адгезией друг к другу, образуя прочные агломераты, которые трудно разрушить при механическом смешивании, что не позволяет получить однородную смесь нанопорошков. Такая неоднородность приводит при уплотнении и спекании к образованию дефектов структуры композита в виде большой химической неоднородности, разнозернистости, пор и трещин [14]. С этой точки зрения в случае высокодисперсных порошков лучше использовать не ex situ механические методы смешивания приготовленных заранее керамических порошков, а in situ химические методы прямого синтеза нужной смеси керамических порошков из исходных реагентов [1; 14].

Известно несколько методов химического синтеза субмикронных и нанопорошковых композиций Si3N4–SiC: пиролиз кремнийсодержащих полимеров; пиролиз метана и покрытие частиц Si3N4 высокодисперсным углеродом; карботермическое восстановление диоксида кремния в присутствии газообразного азота; газофазные реакции; плазмохимический синтез [14–21]. Но для этих методов характерно большое энергопотребление из-за необходимости нагрева до высоких температур и длительных выдержек, а также применение дорогостоящих оборудования и реагентов. Поэтому данные методы ограничиваются изготовлением композиционных порошков в лабораторных условиях и не переданы в промышленное производство, где поставщики керамических порошков по-прежнему производят только монофазные порошки, а большинство нанокомпозитных керамических порошков получают традиционным способом смешивания и измельчения составляющих их монофазных порошков [14; 15]. Тем не менее химические методы синтеза композитных порошков являются передовыми и требуют дальнейшего расширения и индустриализации. Когда эта цель будет достигнута, высококачественные нанокомпозитные порошки станут коммерчески доступными, что, как ожидается, положительно скажется на эксплуатационных характеристиках производимой композитной керамики [14; 15].

Среди химических методов синтеза субмикронных и наноразмерных порошковых композиций Si3N4–SiC выделяется своей простотой и энергоэффективностью метод самораспространяющегося высокотемпературного синтеза (СВС), основанный на горении недорогих исходных реагентов [22–24]. В самом простом случае сжигания смеси порошков кремния (размер частиц d < 15 мкм) и технического углерода (d < 1 мкм) в газообразном азоте при давлении 1–7 МПа, т.е. в системе Si–nC–N2 , горение удается инициировать при содержании сажи не более n = 0,8, и продукт горения представляет собой композицию порошков Si3N4–SiC с содержанием 5–60 мас. % SiC, остальное – Si3N4 с доминирующим содержанием β-модификации и небольшое количество непрореагировавшего кремния. Основную часть продукта горения составляют частицы с размером 2–3 мкм, хотя присутствуют и более крупные с размером до 15 мкм в виде столбчатых кристаллов или агломератов из мелких частиц.

Использование активирующей добавки порошкового политетрафторэтилена (ПТФЭ) (C2F4)n в небольшом количестве 5–15 мас. % расширяет пределы горения системы Si–C–N2 и дает возможность получить композиты с любым соотношением компонентов Si3N4 и SiC (от 0 до 100 %) с микронными размерами частиц и малой долей α-Si3N4 [22]. Применение такой разновидности СВС, как азидный СВС, в системах Si–C–NaN3–ГС с использованием порошков кремния (Si), технического углерода (C), азида натрия (NaN3 ) в качестве азотирующего реагента и галоидных солей (ГС) (NH4F, Na2SiF6 и (NH4)2SiF6 ) в качестве активирующей газифицирующейся добавки позволило при сжигании этих систем в насыпном состоянии в атмосфере азота при давлении 4 МПа в реакторе объемом 4,5 л получить высокодисперсные композиции Si3N4–SiC с содержанием карбидной фазы от 1,6 до 41,8 %, отличающиеся от синтезированных ранее с применением процесса горения как более высокой дисперсностью (преимущественно 100–500 нм), так и бόльшим содержанием α-фазы Si3N4 (до 10 раз больше, чем β-Si3N4 ) [23–25]. Однако экспериментальные составы синтезированных композиций заметно отличались от расчетных теоретических составов значительно бόльшим содержанием нитрида кремния и значительно меньшей долей карбида кремния, а также наличием примесей свободного кремния (до 5,7 %) и свободного углерода (до 5,1 %).

Известно, что реакция синтеза карбида кремния из смеси элементных порошков кремния и технического углерода Si + C = SiC является слабоэкзотермической и ее нельзя провести в режиме горения [26]. Однако можно повысить реакционную способность смеси Si + C предварительным подогревом, наложением электрического поля, механической активацией, химической активацией, использованием среды газообразного азота или воздуха и провести реакцию синтеза SiC в режиме горения. Наиболее простым и эффективным способом является применение химической активирующей добавки политетрафторэтилена (C2F4)n , которое приводит к полному протеканию реакции Si + 0,9C + 0,05C2F4 = SiC + 0,1F2 в атмосфере азота при давлении 3 МПа и образованию частиц SiC со средним размером около 200 нм [27]. Стадийность химических превращений и структурообразования в волне горения смесей Si–C–C2F4 при относительно большом содержании ПТФЭ (C2F4 : C = 0,5÷3,0) исследована в работе [28] при сжигании прессованных смесей порошков в атмосфере аргона при давлении 0,5 МПа. Продукты горения наряду с карбидом кремния содержали 16–33 % остаточного кремния (который нужен для образования Si3N4 при синтезе композиции Si3N4–SiC) и состояли из пористых агломератов размером 10–20 мкм, включающих закристаллизовавшиеся капли кремния и зерна SiC величиной 0,3–0,7 мкм. Более того, ПТФЭ можно использовать не только в качестве активирующей добавки, но и как карбидизирующий реагент вместо технического углерода при горении насыпной смеси Si + C2F4 в газообразном аргоне при давлении 0,5 МПа и синтезе карбида кремния в виде волокон диаметром 100–500 нм и равноосных частиц размером 0,5–3,0 мкм, объединенных в агломераты [29]. Однако при этом выход по синтезу SiC оказался очень мал, только около 10 % от общей массы шихты прореагировало с образованием ватоподобного SiC, остальной продукт представлял собой черный порошок из углерода и кремния. Такой результат был объяснен следующей последовательностью реакций при образовании карбида кремния с участием политетрафторэтилена C2F4 [28; 29]:

| 2C2F4 → CF4(г) + 2CF2(г) + C(тв), | (1) |

| 4Si(ж) + 2CF4(г) + 2CF2(г) → SiF4(г) + 2SiF3(г) + SiF2(г) + 4C(тв), | (2) |

| 2SiF2(г) + 2SiF3(г) → 2,5SiF4(г) + 1,5Si(ж), | (3) |

| Si(ж) + C(тв) → SiC(тв). | (4) |

На первой стадии (1) происходит экзотермическое разложение ПТФЭ в зоне прогрева на газообразные фториды и твердые частицы углерода. На промежуточных стадиях (2) и (3) газообразные фториды взаимодействуют друг с другом и с частицами расплавленного кремния. На завершающей стадии (4) взаимодействуют частицы кремния и углерода (как исходного в виде сажи, так и полученного при разложении ПТФЭ) с образованием целевого карбида кремния. Для образования высокодисперсного SiC необходимо выполнение всех стадий, но реализация только первой стадии приводит к образованию газообразных фторидов и частиц сажи [29]. Горение с участием ПТФЭ происходит с высокой скоростью и интенсивным газовыделением, сопровождаемым разбросом компонентов шихты, при котором частицы кремния не могут вступить в реакцию с частицами углерода, так как реакция между ними маловероятна в объеме газа [29]. Таким образом, шихта с применением ПТФЭ должна быть не в насыпном, а в прессованном виде и с большим размером прессованного брикета (диаметром 30 мм и более), а также сжигаться под избыточным давлением газа в СВС-реакторе, чтобы подавлять уход продуктов разложения ПТФЭ из зоны реакции [27–30].

Как показано в нашей работе [31], такой подход вполне оправдал себя при азидном СВС другой высокодисперсной порошковой композиции AlN–SiC с применением ПТФЭ. Частичная замена углерода в составе карбидизирующей смеси 0,9C + 0,05C2F4 позволила устранить в большинстве случаев различных соотношений целевых фаз AlN и SiC недостатки традиционного азидного СВС с применением галоидных солей (NH4)2SiF6 , AlF3 и NH4F. При сохранении высокой дисперсности синтезированных композиций порошков AlN–SiC их фазовый состав, особенно при использовании прессованных шихт, стал значительно ближе к задаваемому теоретическому составу, существенно выросло содержание фазы SiC, исчезли нежелательные побочные фазы нитрида кремния и водонерастворимой соли криолита Na3AlF6 .

Попытка получить целевые составы высокодисперсной нитридно-карбидной композиции Si3N4–SiC согласно стехиометрическим уравнениям при полной замене углерода на ПТФЭ в исходной смеси реагентов азидного СВС оказалась неудачной [32]. В случае насыпных смесей целевые фазы Si3N4 и SiC образовывались в очень малом количестве, а основным продуктом горения был свободный углерод. Такой результат соответствовал результатам работы [29] и объяснялся реализацией только первой стадии горения с реакциями (1) и (2) разложения ПТФЭ и образования газообразных фторидов кремния и свободного углерода. В случае прессованных смесей значительная часть частиц кремния успевала вступить в реакцию (4) с частицами углерода, поэтому целевые фазы Si3N4 и SiC образовывались в большем количестве, но из-за наблюдающегося и здесь разброса шихты заметная часть кремния оставалась непрореагировавшей. При этом количество синтезированной фазы SiC было значительно меньше теоретического количества согласно стехиометрическим уравнениям.

В связи с этим, как продолжение исследований [23–25; 32], в настоящей работе с целью увеличения содержания карбида кремния и приближения состава высокодисперсной композиции Si3N4–SiC к теоретическому составу было изучено применение в методе азидного СВС частичной замены углерода на ПТФЭ в составе исходной смеси реагентов, т.е. проведено исследование процесса и продуктов горения системы Si–NaN3–C–C2F4 .

Методика исследований

Для исследования процесса азидного СВС композиций Si3N4–SiC с частичной заменой углерода на ПТФЭ в составе исходной смеси реагентов (шихт) использовались следующие исходные компоненты шихт (здесь и далее – мас. %): порошок кремния марки Кр00 (содержание основного вещества ≥99,9 %, средний размер частиц d = 40 мкм); порошок азида натрия классификации «Ч» (≥98,71 %, d = 100 мкм), политетрафторэтилен марки ПН-40 (≥99,0 %, d = 40 мкм), технический углерод (сажа) марки П701 (≥88,0 %, d = 70 нм в виде агломератов до 1 мкм).

Согласно работе [22], для получения большого содержания SiC в композитах с нитридом кремния необходимо частично замещать технический углерод активирующей карбидизирующей добавкой ПТФЭ в количестве 5, 10 и 15 %. При таком замещении получаются карбидизирующие смеси технического углерода с ПТФЭ следующего состава, эквивалентные 1 молю карбидизирующего углерода:

| 0,9C + 0,05C2F4 , | (A) |

| 0,8C + 0,1C2F4 , | (B) |

| 0,7C + 0,15C2F4 . | (C) |

В рассматриваемом случае азидного СВС такой активный азотирующий реагент, как азид натрия NaN3 , добавляется в шихту в количестве, необходимом для нейтрализации фтора, выделяющегося при полном разложении ПТФЭ, и увязывания фтора в водорастворимое соединение NaF, легко удаляемое из продукта азидного СВС водной промывкой. В итоге стехиометрические уравнения азидного СВС композиций порошков Si3N4–SiC для 5 мольных соотношений целевых фаз нитрида кремния и карбида кремния: Si3N4 : SiC = 4:1; 2:1; 1:1; 1:2; 1:4 – с применением карбидизирующих смесей (A)–(C) с ПТФЭ при сжигании в газообразном азоте будут иметь следующий вид:

– для карбидизирующей смеси (A):

| 13Si + 0,2NaN3 + 0,9C + 0,05C2F4 + 7,7N2 = 4Si3N4 + SiC + 0,2NaF, | (5) |

| 7Si + 0,2NaN3 + 0,9C + 0,05C2F4 + 3,7N2 = 2Si3N4 + SiC + 0,2NaF, | (6) |

| 4Si + 0,2NaN3 + 0,9C + 0,05C2F4 + 1,7N2 = Si3N4 + SiC + 0,2NaF, | (7) |

| 5Si + 0,4NaN3 + 1,8C + 0,1C2F4 + 1,4N2 = Si3N4 + 2SiC + 0,4NaF, | (8) |

| 7Si + 0,8NaN3 + 3,6C + 0,2C2F4 + 0,8N2 = Si3N4 + 4SiC + 0,8NaF; | (9) |

– для карбидизирующей смеси (B):

| 13Si + 0,4NaN3 + 0,8C + 0,1C2F4 + 7,4N2 = 4Si3N4 + SiC + 0,4NaF, | (10) |

| 7Si + 0,4NaN3 + 0,8C + 0,1C2F4 + 3,4N2 = 2Si3N4 + SiC + 0,4NaF, | (11) |

| 4Si + 0,4NaN3 + 0,8C + 0,1C2F4 + 1,4N2 = Si3N4 + SiC + 0,4NaF, | (12) |

| 5Si + 0,8NaN3 + 1,6C + 0,2C2F4 = Si3N4 + 2SiC + 0,8NaF, | (13) |

| 7Si + 1,6NaN3 + 3,2C + 0,4C2F4 = Si3N4 + 4SiC + 1,6NaF + 0,4N2 ; | (14) |

– для карбидизирующей смеси (C):

| 13Si + 0,6NaN3 + 0,7C + 0,15C2F4 + 7,1N2 = 4Si3N4 + SiC + 0,6NaF, | (15) |

| 7Si + 0,6NaN3 + 0,7C + 0,15C2F4 + 3,1N2 = 2Si3N4 + SiC + 0,6NaF, | (16) |

| 4Si + 0,6NaN3 + 0,7C + 0,15C2F4 + 1,1N2 = Si3N4 + SiC + 0,6NaF, | (17) |

| 5Si + 1,2NaN3 + 1,4C + 0,3C2F4 + 0,2N2 = Si3N4 + 2SiC + 1,2NaF, | (18) |

| 7Si + 2,4NaN3 + 2,8C + 0,6C2F4 = Si3N4 + 4SiC + 2,4NaF + 1,6N2 . | (19) |

Смеси исходных реагентов уравнений (5)–(19) с массой в среднем 22 г сжигались в реакторе азидного СВС объемом 4,5 л с начальным давлением газообразного азота в нем P0 = 3 МПа как в насыпном виде в кальковом стаканчике диаметром 30 мм и высотой 45 мм, так и в виде прессованных давлением 7 МПа брикетов диаметром 30 мм и высотой в среднем 22 мм. Горение инициировалось электрической вольфрамовой спиралью. Максимальное давление газа (Pmax ), возникающее в реакторе во время горения, фиксировалось по манометру. Охлажденный продукт горения извлекался из реактора, разрушался до сыпучего порошкообразного состояния в фарфоровой ступке и отмывался водой от побочного продукта – фторида натрия (NaF). Высушенный отмытый продукт горения взвешивался и по разнице между массой шихты (m0 ) и массой продукта (mк ) определялась потеря массы (∆m, %), которая трактовалась как разброс реагентов и продуктов при интенсивном горении. Фазовый состав синтезированных продуктов определяли на порошковом рентгеновском дифрактометре ARL X'TRA (Thermo Fisher Scientific, Швейцария), оснащенном рентгеновской трубкой с медным анодом. Расшифровку дифрактограмм и количественную оценку фазового состава методом Ритвельда выполняли в программе «HighScore Plus» с использованием базы кристаллографических данных COD-2024. Исследование морфологии и размера частиц синтезированных композиций проводили на сканирующем электронном микроскопе JSM-6390A (Jeol, Япония).

Результаты и их обсуждение

В химических уравнениях (5)–(19) состав продуктов реакций выражен в молях, а в эксперименте – в мас. %. При переходе от мольных соотношений нитрида кремния с карбидом кремния к массовым процентам получаются следующие соотношения для теоретического состава целевых композиций Si3N4–SiC при условии удаления водорастворимой побочной соли NaF из продуктов реакций (5)–(19):

| 4:1 → 4Si3N4 + SiC = 93,3 % Si3N4 + 6,7 % SiC, | (20) |

| 2:1 → 2Si3N4 + SiC = 87,5 % Si3N4 + 12,5 % SiC, | (21) |

| 1:1 → Si3N4 + SiC = 77,8 % Si3N4 + 22,2 % SiC, | (22) |

| 1:2 → Si3N4 + 2SiC = 63,6 % Si3N4 + 36,4 % SiC, | (23) |

| 1:4 → Si3N4 + 4SiC = 46,7 % Si3N4 + 53,3 % SiC. | (24) |

Результаты экспериментального определения параметров горения (максимального давления в реакторе Pmax и потери массы ∆m) исходных насыпных и прессованных порошковых смесей реакций (5)–(19), а также фазовых составов промытых твердых продуктов реакций представлены в таблице.

Параметры горения исходных порошковых смесей (шихт) реакций (5)–(19)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из таблицы следует, что насыпные шихты уравнений (5)–(8) не горят, а горение шихты из уравнения (9) не приводит к образованию целевых фаз Si3N4 и SiC, так как продукты горения представляют собой только смеси свободных элементов кремния и углерода. Такие результаты можно объяснить тем, что уравнения (5)–(9) отражают использование шихт с карбидизирующей смесью (А), которая содержит минимальное количество активирующей добавки политетрафторэтилена (0,05C2F4 в 1 моль карбидизирующего углерода). В то же время содержание порошка малоактивного кремния в этих шихтах велико: от 4 до 13 моль. И только шихта уравнения (9) с наибольшим количеством политетрафторэтилена (0,2C2F4 ) горит, но в насыпном состоянии дает продукт из смеси частиц Si и C, как и в работе [29], из-за реализации только реакции (1) первой стадии экзотермического разложения ПТФЭ. Из таблицы также видно, что прессованные шихты уравнений (5)–(7) с содержанием 0,05C2F4 добавки ПТФЭ не горят, а шихты уравнений (8) и (9) с добавками 0,1C2F4 и 0,2C2F4 горят, но состав их продуктов заметно отличается от теоретического состава наличием значительных примесей свободного кремния и меньшим содержанием SiC. Значения максимальных давлений газа в реакторе Pmax = 3,00 и 3,29 МПа, которые не отличались или были близки к начальному давлению P0 = 3,00 МПа, а также небольшие разбросы массы при горении ∆m = 15,0 и 9,9 % свидетельствуют о неинтенсивном горении шихт с применением карбидизирующей смеси (А). (Совпадающая с величиной начального давления P0 = 3,00 МПа величина максимального давления при горении Pmax = 3,00 МПа может быть объяснена тем, что одновременно с повышением давления газа азота в реакторе за счет увеличения температуры при горении происходит уменьшении массы газообразного азота ввиду его значительного поглощения при образовании нитрида кремния).

Отметим, что в аналогичном случае получения другой композиции AlN–SiC методом азидного СВС с применением ПТФЭ все насыпные и прессованные шихты с использованием карбидизирующей смеси (А) горели, причем горели интенсивно с достижением максимальных давлений в реакторе от 3,51 до 4,38 МПа, и дали хорошие результаты в получении целевых фаз AlN и SiC [31]. Такие результаты объясняются тем, что в шихтах на получение композиции AlN–SiC на 0,05C2F4 добавки ПТФЭ приходилось всего по 1 моль малоактивного порошка Si и от 1 до 4 моль высокоактивного порошка Al.

Из таблицы видно, что в случае применения карбидизирующей смеси (В) с увеличенным до 0,1C2F4 количеством активирующей добавки ПТФЭ в 1 моль карбидизирующего углерода для шихт уравнений (10)–(14) не горят только шихты уравнения (10) как в насыпном, так и прессованном виде из-за наличия в этих шихтах самого большого количества (13 моль) малоактивного порошка кремния. В остальных уравнениях (11)–(14) это количество кремния снижается до 4–7 моль, и шихты этих уравнений горят. Горение насыпных смесей происходит более интенсивно, с несколько бόльшим скачком давления и разбросом массы, фазовый состав целевых продуктов при некоторых мольных соотношениях Si3N4 и SiC ближе к теоретическому, чем в случае горения прессованных смесей, но содержит до 3 % примеси свободного кремния.

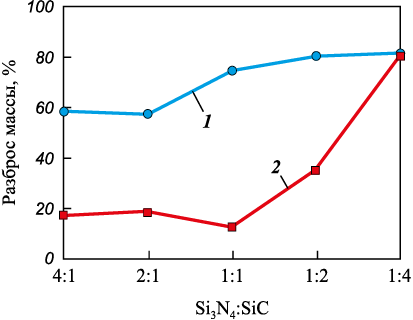

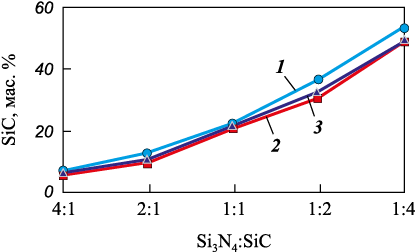

Наконец, из таблицы видно, что в случае использования карбидизирующей смеси (С) с наибольшим количеством (0,15C2F4 ) активирующей добавки ПТФЭ в 1 моль карбидизирующего углерода для уравнений (15)–(19) все шихты этих уравнений интенсивно горят как в насыпном, так и в прессованном виде с достижением примерно одинаковых максимальных давлений в реакторе от 3,50 до 4,36 МПа. Разброс массы сильно зависит от мольных соотношений Si3N4 и SiC. При соотношении 1:4 этот разброс достигает очень большого уровня (80 %) при горении как насыпной, так и прессованной шихт. Но при других мольных соотношениях Si3N4 и SiC разброс массы остается большим (от 57,0 до 80,1 %) в случае насыпных шихт и сравнительно небольшим (от 12,6 до 35,3 %) в случае прессованных шихт. Состав промытых продуктов горения прессованных шихт заметно лучше, чем насыпных шихт, и соответствует теоретическому составу как по содержанию фаз Si3N4 и SiC при всех соотношениях этих фаз, так и по меньшему содержанию примесей свободного кремния: до 2,0 % после горения прессованных шихт и до 4,0 % после горения насыпных шихт. В графическом виде полученные при использовании карбидизирующей смеси (С) результаты исследования разброса массы при горении и содержания фазы SiC в промытых продуктах горения насыпных и прессованных шихт представлены на рис. 1 и 2.

Рис. 1. Зависимость разброса массы при горении насыпных (1) и прессованных (2) шихт

Рис. 2. Зависимость относительного теоретического (1) и экспериментального (2, 3) |

Как видно из рис. 1, разброс массы при горении прессованных смесей значительно меньше, чем в случае насыпных смесей, и только при соотношении Si3N4 : SiC = 1:4 практически совпадает и очень велик: 80,4 и 81,4 %. Однако эксперимент с проведением горения такой прессованной смеси для соотношения 1:4 при повышенном с 3 до 4 МПа начальном давлении азота в реакторе показал существенное снижение (в 2 раза) разброса массы до 41,9 % при близком фазовом составе промытого продукта горения: α-Si3N4 = 42,0 %; β-Si3N4 = 51,0 %; SiC = 6,0 %; Si = 1,0 %.

Как следует из таблицы и рис. 2, фазовый состав промытых продуктов горения прессованных шихт с ПТФЭ в составе карбидизирующей смеси (С) лучше всего соответствует теоретическому составу по содержанию фаз Si3N4 и SiC при всех исследованных мольных соотношениях этих фаз. Этот полученный фазовый состав намного ближе к теоретическому составу композиций Si3N4–SiC, чем полученные ранее результаты по традиционному азидному СВС (без использования ПТФЭ) с намного меньшим содержанием фазы SiC в продукте горения по сравнению с теоретическим содержанием [23–25].

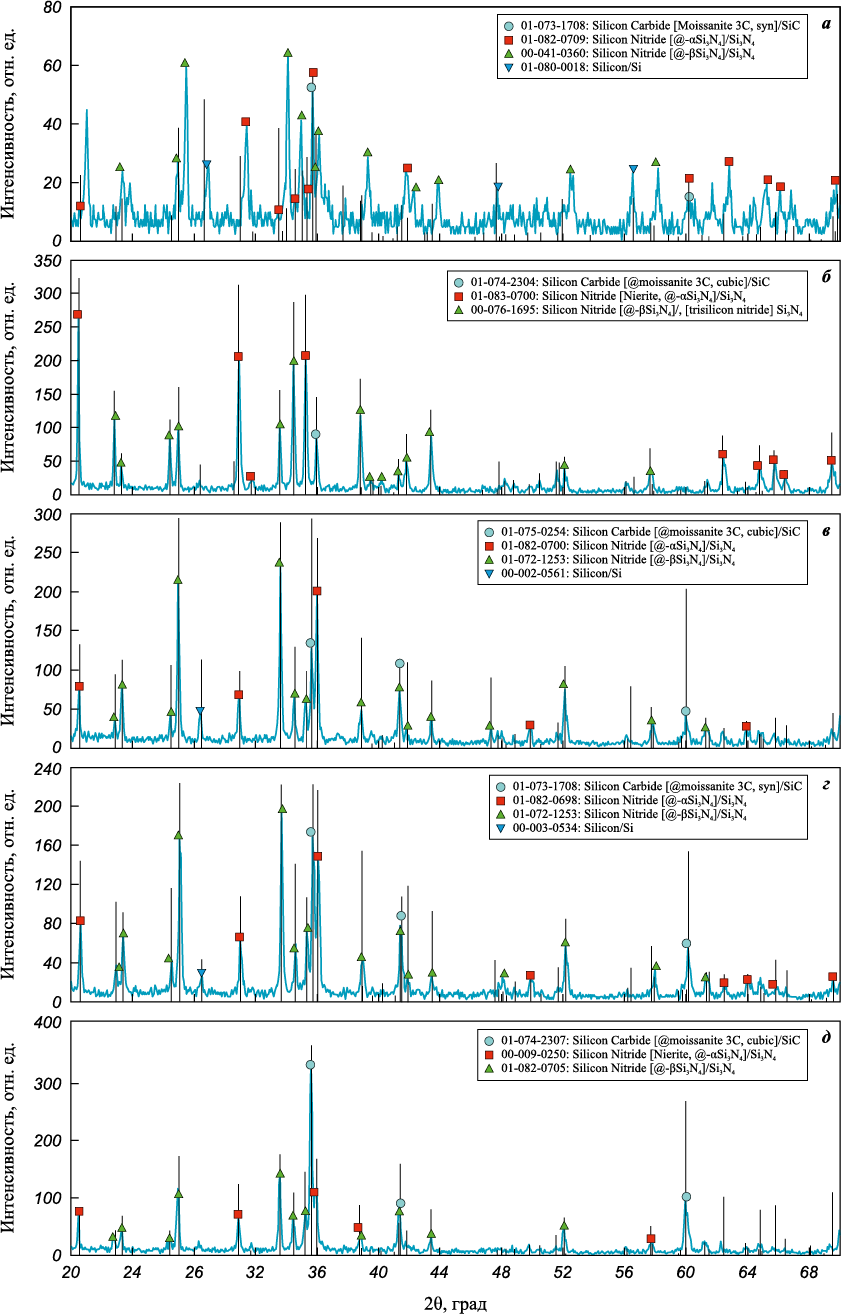

Спектры рентгеновских дифрактограмм, полученные при проведении рентгенофазового анализа (РФА) промытых продуктов горения прессованных шихт с карбидизирующей смесью (С), представлены на рис. 3.

Рис. 3. Рентгеновские дифрактограммы продуктов горения прессованных шихт (15)–(19) |

На спектрах РФА видны сильные рефлексы целевых фаз Si3N4 и SiC, а также слабые рефлексы примеси свободного Si или отсутствие последних. Нитрид кремния представлен двумя фазами: α-Si3N4 и β-Si3N4 . Из рис. 3 и таблицы следует, что содержание этих фаз примерно одинаково при мольных соотношениях Si3N4 : SiC = 4:1 и 1:4, а при остальных соотношениях содержание α-фазы примерно в 2 раза меньше содержания β-фазы. Таким образом, содержание α-фазы значительно (от 30 до 50 %) в составе нитрида кремния в синтезированных композициях Si3N4–SiC.

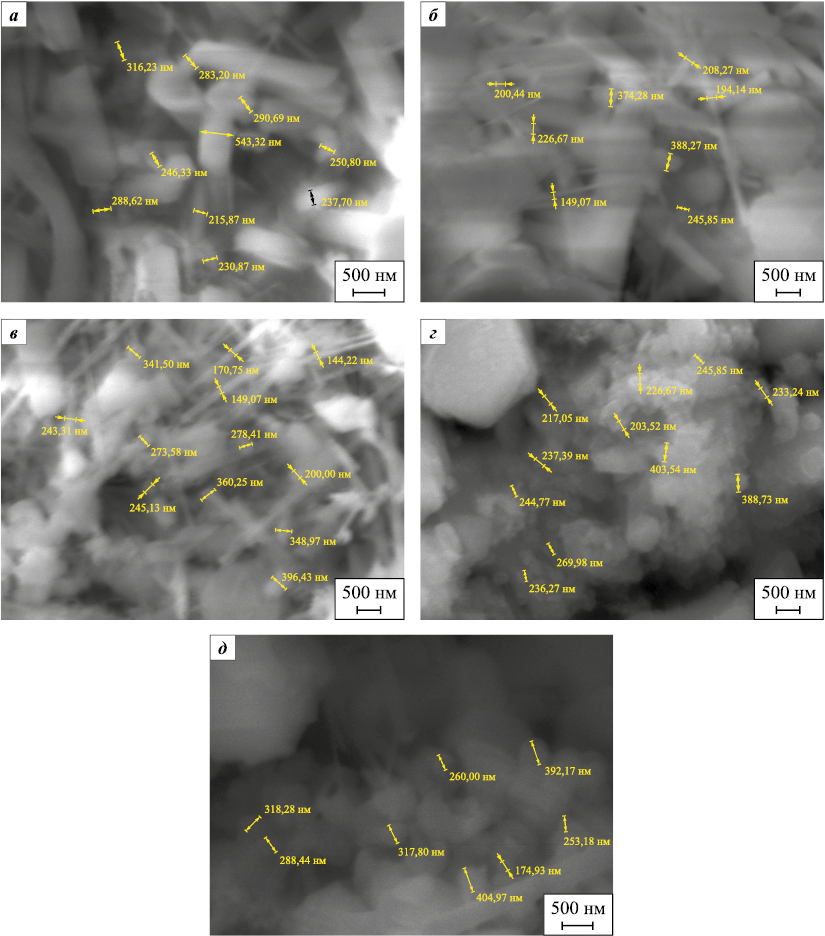

Микроструктура синтезированных композиций представлена на рис. 4.

Рис. 4. Микроструктура продуктов горения прессованных шихт (15)–(19) |

Из рис. 4 видно, что продукты горения всех прессованных шихт представляют собой в большинстве случаев смеси высокодисперсных частиц с размером менее 1–2 мкм. В продукте горения шихты уравнения (15) для соотношения Si3N4 : SiC = 4:1 наблюдаются значительная доля столбчатых кристаллов с поперечным размером порядка 500 нм и длиной до 2 мкм и небольшая доля более мелких равноосных частиц и нановолокон диаметром менее 100 нм. В продукте горения шихты уравнения (16) для соотношения Si3N4 : SiC = 2:1 отмечены значительная доля более крупных столбчатых кристаллов с поперечным размером порядка 1 мкм и длиной до 5 мкм и равноосных частиц размером до 2 мкм и небольшая доля нановолокон. Продукт горения шихты уравнения (17) для соотношением Si3N4 : SiC = 1:1 выделяется большой долей нановолокон в смеси с равноосными частицами размером до 1 мкм. Продукт горения шихты уравнения (18) для соотношением Si3N4 : SiC = 1:2 состоит в основном из агломератов сравнительно мелких равноосных частиц с размером от 100 нм до 0,5 мкм. В продукте горения шихты уравнения (19) для соотношением Si3N4 : SiC = 1:4 наблюдаются в основном агломераты более крупных равноосных частиц с размером от 200 нм до 1 мкм.

Заключение

Применение традиционного подхода азидного СВС с использованием галоидных солей NH4F, Na2SiF6 и (NH4 )2SiF6 в качестве активирующей газифицирующейся добавки позволило ранее при сжигании в атмосфере газообразного азота шихт из смесей порошков кремния, технического углерода, азида натрия и галоидной соли получить композиции высокодисперсных порошков (˂1 мкм) системы Si3N4–SiC с большим содержанием α-фазы нитрида кремния, однако составы этих композиций заметно отличались от расчетных теоретических составов значительно бόльшим содержанием нитрида кремния и значительно меньшим содержанием карбида кремния, а также наличием примесей свободного кремния (до 5,7 %) и свободного углерода (до 5,1 %) [23–25].

Применение в настоящей работе политетрафторэтилена (ПТФЭ) вместо галоидных солей в качестве активирующей и карбидизирующей добавки с частичной заменой технического углерода, а азида натрия – в роли активирующей азотирующей добавки в количестве, необходимом для нейтрализации фтора, выделяющегося при полном разложении ПТФЭ, активизировало горение смесей порошков кремния и углерода в атмосфере азота и существенно увеличило содержание карбида кремния в синтезированном продукте Si3N4–SiC, уменьшив при этом содержание примесей свободных кремния и углерода. Лучшие результаты были получены при использовании карбидизирующей смеси (С) с наибольшим содержанием ПТФЭ 0,15C2F4 + 0,7C, что объясняется большим содержанием порошка малоактивного кремния (от 4 до 13 моль) в шихтах для синтеза композиций Si3N4–SiC по сравнению, например, с аналогичным случаем применения ПТФЭ для азидного СВС композиций AlN–SiC. В последнем случае лучшие результаты были достигнуты при использовании карбидизирующей смеси (А) с наименьшим содержанием ПТФЭ 0,05C2F4 + 0,9С в шихтах, содержащих всего по 1 моль малоактивного порошка Si и от 1 до 4 моль высокоактивного порошка Al.

На основе полученных результатов по разбросу массы при горении и по фазовому составу продуктов горения можно рекомендовать для получения композиций порошков Si3N4–SiC применение горения прессованных шихт азидного СВС при частичной замене 0,3 моль углерода на 0,15 моль ПТФЭ при начальном давлении газообразного азота в реакторе 3 МПа (или 4 МПа для уменьшения разброса массы продукта при соотношении фаз Si3N4 : SiC = 1:4). Продукты такого горения представляют собой в большинстве случаев смеси высокодисперсных частиц с размером менее 1–2 мкм и значительным содержанием α-фазы (от 30 до 50 %) нитрида кремния в синтезированных композициях Si3N4–SiC, фазовый состав которых будет значительно ближе к расчетному теоретическому составу целевых композиций Si3N4–SiC, чем в случае традиционного азидного СВС без использования ПТФЭ.

Список литературы

1. Li J., Yuan W.J., Deng C.J., Zhu H. X. The effect of Si contents on the reaction-bonded Si3N4/SiC composite ceramics. IOP Conference Series: Materials Science and Engineering. 2013;47(1):012060. https://doi.org/10.1088/1757-899X/47/1/012060

2. Chenhong M., Li Y., Jiang P., Yue X. Synthesis mechanism of α-Si3N4 whiskers via SiO vapor in reaction bonded Si3N4–SiC composite. Journal of Alloys and Compounds. 2023;938(6):168723. https://doi.org/10.1016/j.jallcom.2023.168723

3. Карклит А.К., Пориньш Н.М., Каторгин Г.М., Норкина А.С., Cоломинская И.Ю. Огнеупорные изделия, материалы и сырье: Справочник. М.: Металлургия, 1990. 416 с.

4. Стрелов К.К. Теоретические основы технологии огнеупорных материалов. М.: Металлургия, 1985. 480 с.

5. Surendranathan A.O. An introduction to ceramics and refractories. 1st ed. Boca Raton: CRC Press, Taylor & Francis Group, 2015. 524 p. https://doi.org/10.1201/b17811

6. Shahrestani S., Ismail M., Kakooei S., Beheshti M. Microstructure, phase compositions and mechanical properties of slip cast sintered SiC/Si3N4 composites. Ceramics International. 2021;47(12):13173–13180. https://doi.org/10.1016/j.ceramint.2021.01.182

7. Yang H., Li Q., Wang Zh., Sun M., Wu H., Cheng X. Effect of different sintering additives on the microstructure, phase compositions and mechanical properties of Si3N4/SiC ceramics. ES Materials and Manufacturing. 2022;15:65. https://doi.org/10.30919/esmm5f487

8. Saleem A., Zhang Yu., Gong H., Majeed M.K. Fluoride doped SiC/Si3N4 composite as a high thermal conductive material with enhanced mechanical properties. Ceramics International. 2019;45(16):21004–21010. https://doi.org/10.1016/j.ceramint.2019.06.289

9. Khajelakzay M., Bakhshi S.R. Optimization of spark plasma sintering parameters of Si3N4–SiC composite using response surface methodology (RSM). Ceramics International. 2017;43(9):6815–6821. https://doi.org/10.1016/j.ceramint.2017.02.099

10. Wang J.-Ch., Dommati H., Hsieh Sh.-J. Review of additive manufacturing methods for high-performance ceramic materials. The International Journal of Advanced Manufacturing Technology, 2019;103(1–4):2627–2647. https://doi.org/10.1007/s00170-019-03669-3

11. Basu B., Balani K. Advanced structural ceramics. Hoboken, New Jersey: John Wiley & Sons, Inc., 2011. 502 p.

12. Niihara K. New design concept of structural ceramics-ceramic nanocomposites. Journal of the Ceramic Society of Japan. 1991;99(1154):982974–982982. https://doi.org/10.2109/jcersj.99.974

13. Hirano T., Niihara K. Microstructure and mechanical properties of Si3N4/SiC composites. Materials Letters. 1995;22(5–6):249–254. https://doi.org/10.1016/0167-577X(94)00255-X

14. Palmero P. Structural ceramic nanocomposites: A review of properties and powders’ synthesis methods. Nanomaterials. 2015;5(2):656–696. https://doi.org/10.3390/nano5020656

15. Montanaro L., Palmero P. Advances in the field of nanostructured ceramic composites. Ceramics. 2019;2: 296–297. https://doi.org/10.3390/ceramics2020024

16. Li X., Lei W., Wei J., Zhang Ya., Shi Z. Synthesis and broadband electromagnetic wave absorption for lightweight porous SiC/Si3N4 composite nanowires. Ceramics International. 2023;49(23):37746–37757. https://doi.org/10.1016/j.ceramint.2023.09.102

17. Riedel R., Seher M., Becker G. Sintering of amorphous polymer-derived Si, N and C containing composite powders. Journal of The European Ceramic Society. 1989;5(2):113–122. https://doi.org/10.1016/0955-2219(89)90018-6

18. Yanai T., Ishizaki K. Mechanical properties of Si3N4 ceramics prepared from carbon coated powders. Journal of the Ceramic Society of Japan. 1993;101(1175):764–768. https://doi.org/10.2109/jcersj.101.764

19. Suri J., Shaw L., Zawrah M.F. Tailoring the relative contents of Si3N4 and SiC through carbothermic reduction and nitridation of silica fume. International Journal of Applied Ceramic Technology. 2012;9(2):291–303. https://doi.org/10.1111/j.1744-7402.2011.00710.x

20. Hojo J., Meada H., Kato A. Preparation of composite particles of SiC–Si3N4 system by vapor reaction method. Yogyo-Kyokai-Shi. 1987;95(1):45–49.

21. Lee H.J., Eguchi K., Yoshida T.J. Preparation of ultrafine silicon nitride, and silicon nitride and silicon carbide mixed powders in a hybrid plasma. Journal of the American Ceramic Society. 2005;73(11):3356–3362. https://doi.org/10.1111/j.1151-2916.1990.tb06461.x

22. Khachatryan G.L., Arutyunyan A.B., Kharatyan S.L. Activated combustion of a silicon–carbon mixture in nitrogen and SHS of Si3N4–SiC composite ceramic powders and silicon carbide. Combustion, Explosion, and Shock Waves. 2006;42(5):543–548. https://doi.org/10.1007/S10573-006-0086-7

23. Amosov A.P., Belova G.S., Titova Yu.V., Maidan D.A. Synthesis of highly dispersed powder ceramic composition Si3N4–SiC by combustion of components in the Si–C–NaN3–NH4F system. Russian Journal of Inorganic Chemistry. 2022;67(2):123–130. https://doi.org/10.1134/S0036023622020024

24. Amosov A.P., Titova Yu.V., Belova G.S., Maidan D.A., Minekhanova A.F. SHS of highly dispersed powder compositions of nitrides with silicon carbide. Review. Powder Metallurgy and Functional Coatings. 2022;16(4):34–57. https://doi.org/10.17073/1997-308X-2022-4-34-57

25. Белова Г.С. Самораспространяющийся высокотемпературный синтез керамических нитридно-карбидных высокодисперсных порошковых композиций Si3N4–SiC, AlN–SiC и TiN–SiC с применением азида натрия и галоидных солей: Дис. …канд. техн. наук. Самара: СамГТУ, 2022. 209 с.

26. Mukasyan A.S. Combustion synthesis of silicon carbide. In: Properties and applications of silicon carbide. Ed. R. Gerhardt. Rijeka, Croatia: InTech, 2011. P. 361–388.

27. Amirkhanyan N., Kirakosyan H., Zakaryan M., Zurnachyan A., Rodriguez M.A., Abovyan L., Aydinyan S. Sintering of silicon carbide obtained by combustion synthesis. Ceramics International. 2023;49(15):26129–26134. https://doi.org/10.1016/j.ceramint.2023.04.233

28. Воротыло С., Левашов Е.А., Потанин А.Ю., Логинов П.А., Швындина Н.В. Особенности синтеза керамических композитов, дискретно армированных углеродными волокнами и формирующимися в волне горения in situ волокнами карбида кремния. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;(1):41–54. https://doi.org/10.17073/1997-308X-2020-41-54

29. Закоржевский В.В., Лорян В.Э., Акопджанян Т.Г. Самораспространяющийся высокотемпературный синтез нановолокон карбида кремния. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;(2):14–20. https://doi.org/10.17073/1997-308X-2020-2-14-20

30. Нерсисян Г.А., Никогосов В.Н., Харатян С.Л., Мержанов А.Г. Химический механизм превращения и режимы горения в системе кремний–углерод–фторопласт. Физика горения и взрыва. 1991;27(6):77–81.

31. Амосов А.П., Титова Ю.В., Уварова И.А., Белова Г.С. Азидный самораспространяющийся высокотемпературный синтез высокодисперсной порошковой композиции AlN–SiC с применением политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):28–43. https://doi.org/10.17073/1997-308X-2024-6-28-43

32. Титова Ю.В., Уварова И.А., Амосов А.П., Белова Г.С., Майдан Д.А. Получение порошковой композиции Si3N4–SiC по азидной технологии СВС с применением политетрафторэтилена. В сб.: Proceedings of 9th International Congress on Energy Fluxes and Radiation Effects (EFRE-2024) (Томск, 16–21 сентября 2024 г.). Томск: Изд-во ТПУ, 2024. С. 1489–1494. https://doi.org/10.56761/EFRE2024.N2-O-031103

Об авторах

И. А. УвароваРоссия

Ирина Александровна Уварова – инженер кафедры «Металловедение, порошковая металлургия, наноматериалы» (МПМН)

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. П. Амосов

Россия

Александр Петрович Амосов – д.ф.-м.н., профессор, заведующий кафедрой МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Ю. В. Титова

Россия

Юлия Владимировна Титова – к.т.н., доцент кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

В. А. Новиков

Россия

Владислав Александрович Новиков – к.т.н., доцент кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Рецензия

Для цитирования:

Уварова И.А., Амосов А.П., Титова Ю.В., Новиков В.А. Самораспространяющийся высокотемпературный синтез высокодисперсной композиции керамических порошков Si3N4–SiC с применением азида натрия и политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):25-38. https://doi.org/10.17073/1997-308X-2025-3-25-38

For citation:

Uvarova I.A., Amosov A.P., Titova Yu.V., Novikov V.A. Self-propagating high-temperature synthesis of a highly dispersed Si3N4–SiC ceramic powders composition using sodium azide and polytetrafluoroethylene. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):25-38. https://doi.org/10.17073/1997-308X-2025-3-25-38