Перейти к:

Влияние оксида магния на микроструктуру и механические свойства керамики на основе диоксида циркония, стабилизированного оксидом иттрия

https://doi.org/10.17073/1997-308X-2025-3-39-47

Аннотация

Проведены спекание и исследование композиционных керамических материалов на основе наноструктурированных порошков MgO–ZrO2 . Диоксид циркония был дополнительно стабилизирован 3 мол. % оксидом иттрия. Применяемые нанопорошки предварительно обрабатывались методом механоактивации с помощью планетарной шаровой мельницы при частоте вращения размольных сосудов 10 Гц. В качестве мелющих тел использованы шары из диоксида циркония. Подготовленные порошки были спрессованы при давлении прессования 50, 100, 200 и 300 МПа. Полученные прессовки спекались в высокотемпературной печи при температуре 1700 °С. На подготовленной полированной поверхности спеченных образцов проведены микроструктурные исследования методом растровой электронной микроскопии. Выполнено EDX-картирование для выявления распределения элементов, установлено наличие двух фаз во всех изученных образцах. Для оценки эффективности влияния стабилизирующих добавок на полиморфное превращение диоксида циркония осуществлен рентгенофазовый анализ. В ходе исследования определены пористость материалов и ее зависимость от давления прессования и содержания оксида магния. При проведении индентирования на приборе «NanoIndenter G200» изучены механические свойства образцов – твердость по Мартенсу и модуль упругости, а в ходе Scratch-тестирования на данном оборудовании – их предел прочности на изгиб. По методу индентирования с использованием зависимости Маршала–Эванса определена трещиностойкость образцов. В ходе исследования установлено влияние добавок оксида магния на физико-механические свойства композитной керамики MgO–ZrO2 .

Ключевые слова

Для цитирования:

Кузьменко Е.Д., Матренин С.В., Насырбаев А.Р. Влияние оксида магния на микроструктуру и механические свойства керамики на основе диоксида циркония, стабилизированного оксидом иттрия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):39-47. https://doi.org/10.17073/1997-308X-2025-3-39-47

For citation:

Kuzmenko E.D., Matrenin S.V., Nassyrbayev A.R. Effect of magnesium oxide on the microstructure and mechanical properties of yttria-stabilized zirconia-based ceramics. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):39-47. https://doi.org/10.17073/1997-308X-2025-3-39-47

Введение

Керамика на основе диоксида циркония получила широкое применение в различных областях науки и техники благодаря своим выдающимся свойствам. Данный материал обладает высокой трещиностойкостью [1], низким коэффициентом трения [2], значительной износостойкостью и прочностью [3]. В связи с этим керамические материалы на основе диоксида циркония широко используются в стоматологии [4], для изготовления имплантов головок тазобедренных суставов, а также режущего инструмента, тел качения подшипников, термостойких элементов и во многих других сферах.

Однако в силу присущего диоксиду циркония фазового перехода в моноклинную модификацию и происходящих в связи с этим объемных изменений материала накладывается ряд ограничений в производстве изделий из данного материала [5]. В частности, необходимо введение стабилизирующих добавок, в роли которых чаще всего выступают оксиды иттрия, кальция, церия. В результате введения стабилизаторов становится возможным предотвратить фазовый переход ввиду создания твердого раствора замещения на основе диоксида циркония и введенной добавки. При этом ионный радиус элементов замещения близок к радиусу иона (Zr 4+), однако превышает его [6].

Предотвращение фазового перехода может быть выполнено и другими методами, когда компоненты не образуют твердых растворов. Так, существует способ стабилизации при создании композиционного материала на основе Al2O3–ZrO2 . Благодаря высокому модулю Юнга оксида алюминия и меньшему тепловому расширению данного материала, после спекания образуется жесткая матрица, в которой равномерно распределены частицы диоксида циркония, находящиеся в поле сжимающих напряжений. В результате диоксид циркония не претерпевает полиморфного превращения и из-за композиционной структуры становится возможным достижение улучшенных механических свойств [7]. В качестве матрицы также могут использоваться оксид магния, нитрид кремния и другие высокомодульные включения [8].

Существует возможность стабилизации диоксида циркония путем воздействия сразу нескольких факторов. Однако создание сложных оксидных систем, состоящих из трех или более компонентов оксидных керамик, не изучено в достаточной степени. Так, в работе [9] оценено влияние малых добавок (до 2 мас. %) MgO на керамику ZTA–CeO2 . Было установлено, что взаимосвязь добавки и получаемых механических свойств в данной керамике нелинейна, и они достигают наиболее оптимальных показателей при введении 0,5 мас. % MgO, что объясняется авторами процессом получения двух новых фаз – MgAl11CeO19 и MgAl2O4 . В публикации [10] отмечалось, что при увеличении содержания оксида магния до 8 мол. % трещиностойкость возрастает, а твердость снижается. В работе [11] при введении к керамике Mg–PSZ оксида иттрия наблюдалось качественное повышение твердости материала с незначительным уменьшением трещиностойкости. Проведенные исследования свидетельствуют о значительной перспективе в получении композитных керамик на основе диоксида циркония с добавками оксидов магния и иттрия.

Целью настоящей работы являлось определение влияния содержания оксида магния на микроструктуру и механические свойства керамики сложной оксидной системы: MgO–ZrO2–Y2O3 .

Методика исследований

В проведенном исследовании были применены наноразмерные порошки диоксида циркония марки УДПО ВТУ 4-25-90, полученные методом плазмохимического синтеза, средний размер частиц которых составлял 500 нм, и микронные промышленные порошки оксида магния марки МРТУ 6-09-3391-67 с размером частиц менее 40 мкм. Чистота порошков составляла 99 %.

В порошок диоксида циркония вводилась добавка 3 мол. % оксида иттрия. На основе данных порошков были подготовлены смеси следующих составов, мол. %: 2MgO–98ZrO2 ; 4MgO–96ZrO2 ; 8MgO–92ZrO2 ; 16MgO–84ZrO2 . Соотношения компонентов в массовых и мольных долях указаны в таблице.

Соотношение компонентов в порошковых смесях

| |||||||||||||||

Исследуемые порошки были предварительно механоактивированы. Механоактивация проводилась в планетарной шаровой мельнице «Активатор-2SL» (машиностроительный завод «Активатор», г. Новосибирск) по следующему режиму: частота вращения размольных сосудов – 10 Гц, время обработки – 10 мин, отношение массы размольных шаров из диоксида циркония к массе порошков – 3:1.

Подготовленные смеси были сформованы с применением пластификатора – карбоксиметилцеллюлозы – при давлениях 50, 100, 200 и 300 МПа по методу одноосного прессования. Далее проводилось спекание образцов в высокотемпературной печи при температуре 1700 °C с выдержкой при заданной температуре 1 ч. Плотности исследуемых образцов были определены методом гидростатического взвешивания. Получение композиционной структуры с возможными новыми твердыми растворами осложняет определение теоретической плотности, поэтому пористость материала оценивали на основании микрофотографий поверхности образцов, полученных при помощи растровой электронной микроскопии при малых увеличениях (200×), по схеме, представленной в работах [12; 13].

С использованием растрового электронного микроскопа «Zeiss EVO 50» (Carl Zeiss, Германия) были выполнены исследования поверхности образцов, а также их элементный анализ – EDX-картирование.

Фазовый состав материалов был изучен методом рентгеновской дифрактометрии на дифрактометре XRD-7000 (Shimadzu, Япония) с CuKα1-излучением (λ = 1,5406 Å) со ступенчатым сканированием в диапазоне 2θ = 10÷90°. Идентификацию дифракционных пиков проводили с помощью программы «Crystallographica Search-Match» и базы структурных данных PDF4+. Рентгеноструктурный анализ осуществляли с использованием программы «PowderCell 2.4» и базы структурных данных PDF4+.

Механические свойства исследуемых образцов изучали на приборе «NanoIndenter G200» (KLA-Tencor, США), оснащенном алмазной пирамидой Берковича, при нагрузке на индентор 500 мН. Были определены твердости образцов по Мартенсу, модули упругости при анализе кривых нагружения. По методу Scratch-Test были установлены пределы прочности при индентировании образцов. Данный метод основан на нанесении царапины на исследуемую поверхность образца с линейно возрастающей нагрузкой до 10 мН и последующем измерении глубины трещины и ее ширины. Методика наноиндентирования подробно описана в работах [14; 15]. С применением твердомера Виккерса ПМТ-3 (ОАО «ЛОМО», г. Санкт-Петербург) была определена трещиностойкость исследуемых образцов по методу индентирования [16]. Наведение трещин осуществлялось при усилии 5 Н.

Результаты и их обсуждение

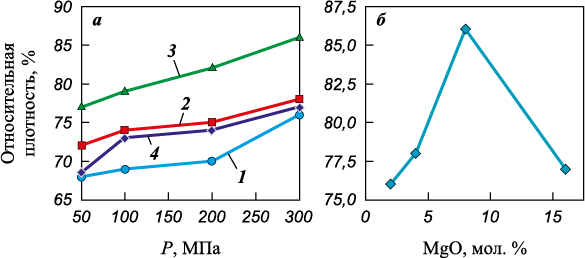

После проведения спекания по заданному режиму были получены образцы высокой плотности (рис. 1). Среди исследуемых составов наибольшей плотностью отличались образцы (мол. %) 8MgO–92ZrO2 . Было установлено, что зависимость относительной плотности композиционных керамик MgO–ZrO2 от состава нелинейна. Так, при всех исследуемых давлениях прессования относительные плотности исследуемых образцов убывали в следующем порядке (мол. %): 8MgO–92ZrO2 , 4MgO–96ZrO2 , 16MgO–84ZrO2 , 2MgO–98ZrO2 , что подтверждается в работах [17; 18]. Было установлено [17], что при увеличении продолжительности времени спекания керамики состава 8MgO–92ZrO2 плотность продолжает возрастать вплоть до обработки в течение 20 ч. В работе [18] отмечено, что пористость композитов на основе MgO–ZrO2 изменяется в зависимости от наличия оксида магния, однако при различных диапазонах температур характер зависимости различен и наблюдается как уменьшение, так и увеличение пористости материала, при этом зависимость линейна только в ряде температурных интервалов. Исследование [18] проводилось при бóльших температурах, по сравнению с настоящей работой, и была отмечена повышенная пористость в диапазоне от 24 до 32 %. Это свидетельствует об эффективности примененного режима механоактивации и необходимости его дальнейшего использования при работе с материалами данного состава.

Рис. 1. Зависимость относительной плотности спеченных образцов от давления прессования (а) |

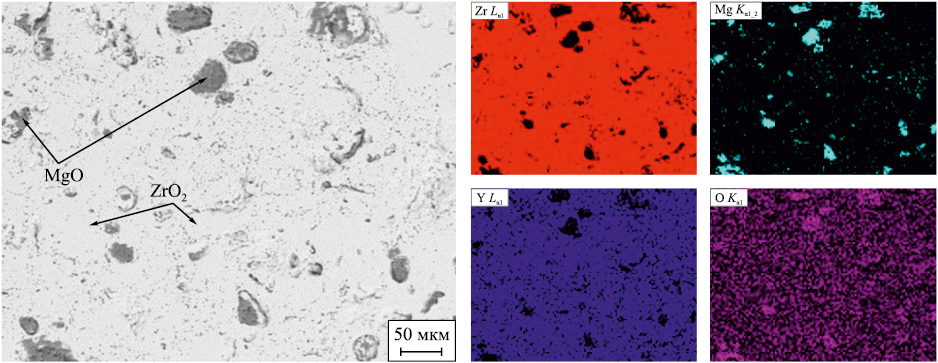

При использовании EDX-картирования, с целью установления элементного анализа керамических образцов, спрессованных при давлении прессования 300 МПа, были получены снимки шлифа полированной поверхности. На рис. 2 представлены распределение элементов и изображения микроструктуры для состава 2MgO–98ZrO2 .

Рис. 2. Элементный анализ спеченного образца состава 2MgO–98ZrO2 |

В результате проведенного EDX-картирования для образцов на основе MgO–ZrO2 установлено наличие двух отдельных фаз: MgO и ZrO2 , подобная ситуация наблюдается в работе [19]. Однако, согласно работам [10; 11; 20], должно произойти образование твердого раствора на основе ZrO2–MgO. Полученная в работе композиционная двухфазная структура показывает, что взаимодействия между MgO и ZrO2 при спекании не происходит. По результатам EDX-картирования, магний не входит в кристаллическую структуру ZrO2 и не образует твердый раствор на основе ZrO2–MgO, что связано со стабилизирующим воздействием Y2O3 .

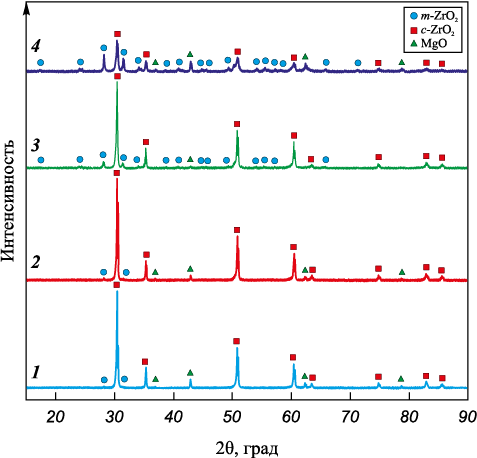

Для выявления влияния стабилизирующих добавок в ходе работы был проведен рентгенофазовый анализ (рис. 3). Было установлено, что в исследуемых образцах диоксид циркония находится в кубической и моноклинной модификациях, что свидетельствует о неполном процессе стабилизации диоксида циркония [10; 21; 22]. По данным работы [23], увеличение температуры спекания должно оказать положительный эффект на процесс стабилизации, что является актуальным направлением для дальнейшего исследования.

Рис. 3. Рентгенофазовый анализ |

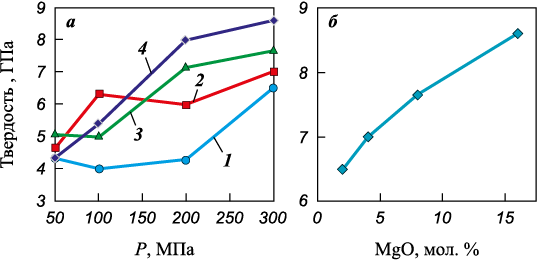

В результате механических испытаний было определено, что твердости исследуемых образцов находятся в широком диапазоне значений. Среди этих образцов максимальной твердостью по Мартенсу (8,65 ГПа) обладала керамика состава 16MgO–84ZrO2 , полученная при давлении прессования Р = 300 МПа. Именно при таком давлении все образцы имели наибольшую твердость. В ходе работы наблюдалось увеличение показателей твердости от приложенного давления прессования, но для композиции состава 4MgO–96ZrO2 были обнаружены значения, отклоняющиеся от положительной зависимости.

Для керамических композиционных материалов MgO–ZrO2 было установлено, что при Р = 50 МПа твердости исследуемых образцов находятся на одном уровне, независимо от состава, и составляют порядка 5 ГПа. При повышении давления прессования твердость возрастает, однако явный вклад оксида магния в увеличение твердости проявляется при Р > 200 МПа, что связано с уменьшением вклада пористости в достигаемую твердость материала, поэтому определяли зависимость твердости от фазового состава [24]. При давлении прессования ≥200 МПа наблюдается линейно возрастающая зависимость твердости от содержания оксида магния (рис. 4), которая основана на изменении кристаллохимической структуры. В работе [18] также прослеживалась схожая зависимость повышения твердости с ростом содержания MgO. Авторами [18] применены бόльшие температуры спекания (от 1570 до 1970 К), чем в настоящем исследовании, однако и при проведении нами спекания при меньшей температуре сохранялось положительное влияние оксида магния на твердость материала, что делает перспективным дальнейшее изучение данного керамического композиционного материала при пониженных температурах спекания. При этом твердости исследуемых материалов для системы MgO–ZrO2–Y2O3, согласно [10; 11], превышают показатели твердости керамик MgO–ZrO2 , Y2O3–ZrO2 , MgO. Так, твердость по Виккерсу керамики MgO–ZrO2–Y2O3 может увеличиться до 14,8 ГПа по сравнению с показателями, соответственно, 10,9, 12,0–12,5 и 10–11 ГПа, характерными для вышеуказанных материалов.

Рис. 4. Зависимость твердости по Мартенсу спеченных образцов от давления прессования (а) |

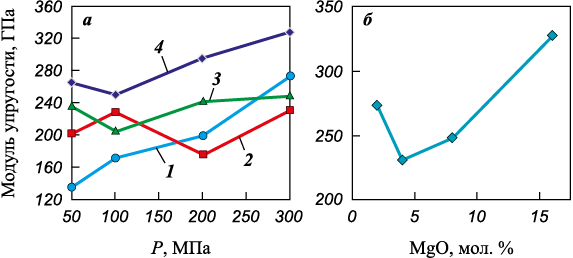

При проведении исследования модуля упругости материалов наибольшее его значение – 330,3 ГПа – было зафиксировано у керамики с составом 16MgO–84ZrO2 при давлении прессования 300 МПа (рис. 5). Для керамик MgO–ZrO2 наблюдается отклонение значений этого показателя от ранее установленной зависимости для твердости. Так, для образцов 4MgO–96ZrO2 и 8MgO–92ZrO2 отмечена нелинейная зависимость изменения модуля упругости от прикладываемого давления, однако данный показатель практически идентичен для максимального и минимального давлений. Наибольший модуль упругости при всех прикладываемых давлениях был выявлен для состава 16MgO–84ZrO2 . При Р = 50 МПа установлено, что с увеличением содержания оксида магния модуль упругости возрастает, однако при дальнейшем повышении давления прессования данная зависимость нарушается и приобретает нелинейный характер, не связанный с показателями пористости. Определено, что при максимальном давлении прессования и наибольшей плотности материалов наибольшими модулями упругости обладают керамики составов: 16MgO–84ZrO2 и 2MgO–98ZrO2 , а пониженными – 4MgO–96ZrO2 и 8MgO–92ZrO2 , т.е. формируется параболическая зависимость модуля упругости от содержания оксида магния с минимумом при 4 мол. % MgO. В исследовании [25] приведена зависимость модуля упругости от доли оксида магния в композите MgO–ZrO2 и установлено его возрастание с увеличением содержания MgO до 20 мол. %. При дальнейшем повышении содержания MgO модуль упругости снижается, но поскольку интервалы введения оксида магния были большие (порядка 20 %), то это не давало должного описания влияния оксида магния на модуль упругости в диапазоне от 0 до 20 мол. % MgO. В связи с этим проведенное исследование имеет дополнительную актуальность, раскрывая поведение модуля упругости в указанном интервале составов.

Рис. 5. Зависимость модуля упругости спеченных образцов от давления прессования (а) |

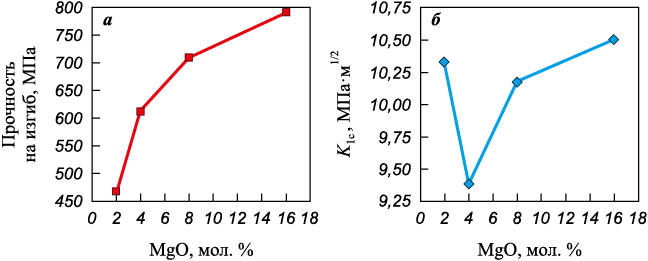

В данной работе были определены показатели прочности керамических образцов при давлении прессования 300 МПа методом скретч-тестирования, а также критические коэффициенты интенсивности напряжений (трещиностойкость) (рис. 6). Установлено, что наименьшей прочностью (467,17 МПа) обладает образец состава 2MgO–98ZrO2 . Наблюдалось увеличение показателя прочности до значений 791,15 МПа при повышении содержания оксида магния, при этом данная зависимость имела гиперболический характер. Согласно работе [25], поведение показателя прочности, как и в случае с модулем упругости, сводится к максимальному его увеличению при введении 20 мол. % MgO и последующему снижению при превышении доли данного компонента при тех же неизменных интервалах введения оксида магния.

Рис. 6. Зависимость предела прочности на изгиб (а) и трещиностойкости (б) |

В ходе настоящего исследования установлено, что критический коэффициент интенсивности напряжений в зависимости от содержания оксида магния изменяется нелинейно, достигая наибольшего значения 10,53 МПа·м1/2 при 16 мол. % MgO. В публикациях [9; 10] описано, что введение оксида магния в различных мольных долях повышает трещиностойкость керамики на основе диоксида циркония, однако изменение этого показателя носит нелинейный характер. Авторами [9] установлено, что введение малой добавки оксида магния – 0,5 мол. % MgO – увеличивает трещиностойкость до 9,14 МПа·м1/2. В публикации [10] были исследованы образцы на основе диоксида циркония, стабилизированного 8 мол. % MgO. Авторами [10] было обнаружено, что при повышении температуры спекания с 1450 до 1500 °С критический коэффициент интенсивности напряжений возрастает с 7,59 до 8,5 МПа·м1/2. В настоящей работе при поднятии температуры спекания до 1700 °С и введении дополнительной стабилизирующей добавки – оксида иттрия – для образца с содержанием 8 мол. % оксида магния наблюдалось возрастание трещиностойкости до 10,14 МПа·м1/2, что свидетельствует об эффективности повышения температуры спекания с целью увеличения данного параметра.

Выводы

1. В результате проведенного исследования установлено, что при консолидировании смесей керамических порошков MgO–ZrO2 при дополнительной стабилизации диоксида циркония оксидом иттрия становится возможным получение композиционной структуры. Показано, что магний не входит в кристаллическую структуру ZrO2 и не образует твердый раствор на основе ZrO2–MgO, что связано со стабилизирующим воздействием Y2O3 .

2. За счет проведения механоактивации исследуемых керамических шихт при частоте вращения размольных сосудов 10 Гц в течение 10 мин пористость спеченных материалов снижается по сравнению с литературными данными.

3. Выявлено, что увеличение давления прессования до 300 МПа эффективно влияет на механические свойства материалов.

4. Среди исследуемых образцов наибольшей твердостью по Мартенсу (8,65 ГПа) обладала керамика состава 16 % MgO–84 % ZrO2 , полученная при давлении прессования 300 МПа. Увеличение содержания оксида магния оказывает положительное влияние на твердость материала, однако явный вклад MgO в увеличение твердости проявляется при Р > 200 МПа, что связано с уменьшением вклада пористости в достигаемую твердость материала.

5. Для образца 16 % MgO–84 % ZrO2 , полученного при давлении прессования 300 МПа, был зафиксирован максимальный модуль упругости среди исследуемых материалов – 330,3 ГПа. При этом для образцов данного состава наблюдаются наибольшие показатели модуля упругости при всех применяемых давлениях прессования. Для образцов, полученных при Р = 300 МПа, установлена параболическая зависимость модуля упругости от содержания оксида магния с минимумом при 4 мол. % MgO.

6. Установлено, что при увеличении содержания оксида магния прочность материала увеличивается, достигая 791,15 МПа при введении 16 мол. % MgO.

7. Показано, что зависимость критического коэффициента интенсивности напряжений от содержания оксида магния имеет нелинейный характер и демонстрирует его наибольшее значение 10,53 МПа·м1/2 при 16 мол. % MgO.

Список литературы

1. Soon G., Pingguan-Murphy B., Lai K.W., Akbar S.A. Review of zirconia-based bioceramic: Surface modification and cellular response. Ceramics International. 2016; 42(11):12543–12555. https://doi.org/10.1016/j.ceramint.2016.05.077

2. Ghaemi M.H., Reichert S., Krupa A., Sawczak M., Zykova A., Lobach K., Svitlychnyi Y. Zirconia ceramics with additions of alumina for advanced tribological and biomedical applications. Ceramics International. 2017; 43(13):9746–9752. https://doi.org/10.1016/j.ceramint.2017.04.150

3. Смирнов В.В., Смирнов С.В., Оболкина Т.О., Антонова О.С., Гольдберг М.А., Баринов С.М. Низкотемпературное жидкофазное спекание диоксида циркония: исследование фазового состава и микроструктуры. Доклады Российской академии наук. Химия, науки о материалах. 2020;494(1);37–41. https://doi.org/10.31857/S268695352005012X

4. Гольдберг М.А., Смирнов В.В., Баринов С.М. Создание новых керамических материалов на основе диоксида циркония и оксида алюминия для медицинских применений. В сб. науч. тр.: Институт металлургии и материаловедения им. А.А. Байкова РАН – 80 лет. М.: Интерконтакт Наука, 2018. С. 286–292. https://doi.org/10.30791/978-5-902063-58-20286-292

5. Hannink R.H.J., Kelly P.M., Muddle B.C. Transformation toughening in zirconia-containing ceramics. Journal of the American Ceramic Society. 2000; 83(3):461–487. https://doi.org/10.1111/j.1151-2916.2000.tb01221.x

6. Casellas D., Cumbrera F.L., Sánchez-Bajo F., Forsling W., Llanes L., Anglada M. On the transformation toughening of Y–ZrO2 ceramics with mixed Y–TZP/PSZ microstructures. Journal of the European Ceramic Society. 2001;21(6):765–777. https://doi.org/10.1016/S0955-2219(00)00273-9

7. Дмитриевский А.А., Жигачев А.О., Жигачева Д.Г., Тюрин А.И. Структура и механические свойства композиционной керамики CaO–ZrO2–Al2O3 при малых концентрациях корунда. Журнал технической физики. 2019;89(1):107–111. https://doi.org/10.21883/JTF.2019.01.46970.102-18

8. Aragon-Duarte M.C., Nevarez-Rascon A., Esparza-Ponce H.E., Nevarez-Rascon M.M., Talamantes R.P., Ornelas C., Hurtado-Macias A. Nanomechanical properties of zirconia-yttria and alumina zirconia-yttria biomedical ceramics, subjected to low temperature aging. Ceramics International. 2017;43(5):3931–3939. https://doi.org/10.1016/j.ceramint.2016.12.033

9. Rejab N.A., Azhar A.Z., Kian K.S., Ratnam M.M., Ahmad Z.A. Effects of MgO addition on the phase, mechanical properties, and microstructure of zirconia-toughened alumina added with CeO2 (ZTA–CeO2) ceramic composite. Materials Science and Engineering: A. 2014;595:18–24. https://doi.org/10.1016/j.msea.2013.11.091

10. Soylemez B., Sener E., Yurdakul A., Yurdakul H. Fracture toughness enhancement of yttria-stabilized tetragonal zirconia polycrystalline ceramics through magnesia-partially stabilized zirconia addition. Journal of Science: Advanced Materials and Devices. 2020;5(4):527–534. https://doi.org/10.1016/j.jsamd.2020.09.003

11. Chieko Y., Armani P.J. Influence of Y2O3 addition on the microstructure and mechanical properties of Mg–PSZ ceramics. Materials Science and Engineering: A. 2011; 1:556–561.

12. Che T., Mao H.R., Guo R.F., Shen P. Ultrafast synthesis and pressureless densification of multicomponent nitride and carbonitride ceramics. Ceramics International. 2023; 49(19):31530–31538. https://doi.org/10.1016/j.ceramint.2023.07.104

13. Kosyanov D.Yu., Zavjalov A.P., Vornovskikh A.A., Zakharenko A.M., Liu X., Li J. Some approaches for residual porosity estimating. IOP Conference Series: Materials Science and Engineering. 2021;1093(1):12–15. https://doi.org/10.1088/1757-899X/1093/1/012015

14. Kuzmenko E.D. Investigation of physical and mechanical properties and microstructure of ceramics based on zirconium carbide and nitride. In: Proceedings of the XII All Russian scientific conference on current issues of continuum mechanics and celestial mechanics (CICMCM 2023) (Tomsk, Russia, 15–17 November 2023). Springer, Singapore: 2024. Vol. 412. P. 150–157. https://doi.org/10.1007/978-981-97-1872-6_22

15. Матренин С.В., Мостовщиков А.В., Мировой Ю.А. Исследование структуры и физико-механических свойств керамики на основе оксинитридов алюминия и циркония. Известия Томского политехнического университета. Инжиниринг георесурсов. 2022;333(2):184–192. https://doi.org/10.18799/24131830/2022/2/3569

16. Moradkhani A., Panahizadeh V., Hoseinpour M. Indentation fracture resistance of brittle materials using irregular cracks: a review. Heliyon. 2023;9(9):12. https://doi.org/10.1016/j.heliyon.2023.e19361

17. Ahmed Z.S., Chyad F.A. SEM-assisted thermophysical and mechanical properties of sintered MgO–ZrO2 composite. Energy Procedia. 2013;36:872–880. https://doi.org/10.1016/j.egypro.2013.07.100

18. Хахалкин В.В., Кульков С.Н. Влияние температуры горячего прессования на фазовый состав и параметры кристаллической структуры высокодисперсной порошковой системы ZrO2–MgO. Перспективные материалы. 2010;(2):98–102.

19. Song Q., Zha X., Gao M., Shi J., Ma Y. Influence of ZrO2 on the phase composition and mechano-physical properties of MgO–ZrO2 refractories prepared by cold isostatic pressing. Ceramics International. 2024;50(17):30474–30482. https://doi.org/10.1016/j.ceramint.2024.05.345

20. Sniezek E., Szczerba J., Stoch P., Prorok R., Jastrzebska I., Bodnar W., Burkel E. Structural properties of MgO–ZrO2 ceramics obtained by conventional sintering, arc melting and field assisted sintering technique. Materials & Design. 2016;99:412–420. https://doi.org/10.1016/j.matdes.2016.03.106

21. Rada S., Zhang J., Rada R., Culea E. Advanced zirconia ceramics stabilized with yttria and magnesia: Structure and Vickers microhardness. Journal of the Mechanical Behavior of Biomedical Materials. 2022;134:105425. https://doi.org/10.1016/j.jmbbm.2022.105425

22. Abdelgawad M., El-Gamal S.M.A., Ewais E.M., Li S. Effect of magnesia rich spinel on densification and stabilization behavior of monoclinic zirconia. Journal of the Korean Ceramic Society. 2021;58:276–286. https://doi.org/10.1016/j.jmbbm.2022.105425

23. Jiang L., Guo S., Bian Y., Zhang M., Ding W. Effect of sintering temperature on mechanical properties of magnesia partially stabilized zirconia refractory. Ceramics International. 2016;42(9):10593–10598. https://doi.org/10.1016/j.ceramint.2016.03.136

24. Кузьменко Е.Д., Матренин С.В., Насырбаев А.Р. Физико-механические свойства керамики на основе ZrN–ZrO2 , полученной методом искрового плазменного спекания. Известия Томского политехнического университета. Инжиниринг георесурсов. 2024; 335(7):166–173. https://doi.org/10.18799/24131830/2024/7/4614

25. Ткачев Д.А., Буяков А.С. Исследование прочностных свойств пористого композита ZrO2(MgO)–MgO при трехточечном изгибе. В сб: Актуальные проблемы современной механики сплошных сред и небесной механики. Томск: ТГУ, 2018. С. 154–158.

Об авторах

Е. Д. КузьменкоРоссия

Егор Дмитриевич Кузьменко – студент отделения материаловедения Инженерной школы новых производственных технологий

Россия, 634050, г. Томск, пр-т Ленина, 30

С. В. Матренин

Россия

Сергей Вениаминович Матренин – к.т.н., доцент отделения материаловедения Инженерной школы новых производственных технологий

Россия, 634050, г. Томск, пр-т Ленина, 30

А. Р. Насырбаев

Россия

Артур Ринатович Насырбаев – ассистент отделения электроэнергетики и электротехники Инженерной школы энергетики

Россия, 634050, г. Томск, пр-т Ленина, 30

Рецензия

Для цитирования:

Кузьменко Е.Д., Матренин С.В., Насырбаев А.Р. Влияние оксида магния на микроструктуру и механические свойства керамики на основе диоксида циркония, стабилизированного оксидом иттрия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):39-47. https://doi.org/10.17073/1997-308X-2025-3-39-47

For citation:

Kuzmenko E.D., Matrenin S.V., Nassyrbayev A.R. Effect of magnesium oxide on the microstructure and mechanical properties of yttria-stabilized zirconia-based ceramics. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):39-47. https://doi.org/10.17073/1997-308X-2025-3-39-47