Перейти к:

Структура и свойства двухслойных покрытий в системе HfSi2–HfB2–MoSi2, полученных методами электроискрового и магнетронного напыления

https://doi.org/10.17073/1997-308X-2025-3-48-59

Аннотация

При использовании комбинированной технологии электроискрового осаждения (ЭИО) и высокомощного импульсного магнетронного распыления (ВИМР) с применением электрода/мишени из керамики HfSi2–HfB2–MoSi2 на подложке ниобия получено двухслойное покрытие толщиной ~15 мкм. Механизм формирования, морфология и структура покрытия исследованы методами рентгеноструктурного фазового анализа, оптической эмиссионной спектроскопии тлеющего разряда, рентгеноспектрального микроанализа, растровой и просвечивающей электронной микроскопии. Установлено, что ЭИО-покрытие на 65 мас. % состоит из фаз, являющихся продуктами взаимодействия электрода с подложкой: NbSi2 , Nb5Si3 , и имеет градиентное распределение кремния (от 8 до 54 ат. %) по толщине в направлении от подложки к поверхности покрытия. Верхнее аморфное ВИМР-покрытие характеризуется толщиной ~5 мкм. Анализ структурно-фазовых превращений при нагреве ЭИО-покрытия до 900 °С показал, что отжиг приводит к его разделению на два слоя: внутреннего из дендритных зерен метастабильной фазы γ-Nb5Si3 и внешнего на основе NbSi2 . ВИМР-покрытие кристаллизуется с последовательным образованием фаз (Hf,Mo)B2 при 700 °С, MoSi2 при 800 °С и Hf3Si2 , HfSi2 при 900 °С. При этом содержание Si практически не изменяется. Таким образом, в результате двухстадийного процесса осаждения и последующего высокотемпературного отжига получено многослойное защитное керамическое покрытие, состоящее из внешнего слоя (Hf,Mo)B2–MoSi2–HfSi2 , промежуточного слоя NbSi2 и внутреннего слоя Nb5Si3 со значениями твердости 9,4, 23,3 и 19,4 ГПа соответственно, позволяющее значительно продлить срок службы ниобия марки Нб-1.

Ключевые слова

Для цитирования:

Замулаева Е.И., Логинов П.А., Кирюханцев-Корнеев Ф.В., Швындина Н.В., Петржик М.И., Левашов Е.А. Структура и свойства двухслойных покрытий в системе HfSi2–HfB2–MoSi2, полученных методами электроискрового и магнетронного напыления. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):48-59. https://doi.org/10.17073/1997-308X-2025-3-48-59

For citation:

Zamulaeva E.I., Loginov P.A., Kiryukhantsev-Korneev P.V., Shvindina N.V., Petrzhik M.I., Levashov E.A. Structure and properties of two-layer coatings in the HfSi2–HfB2–MoSi2 system produced by electrospark deposition and magnetron sputtering. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):48-59. https://doi.org/10.17073/1997-308X-2025-3-48-59

Введение

Возможность использования ниобия и его сплавов при изготовлении деталей, работающих в условиях высоких температур и агрессивных газовых сред, во многом зависит от применения защитных покрытий [1; 2]. Наиболее перспективны среди них покрытия на основе силицидов NbSi2 [3–5], MoSi2 [6–8], NbSi2–MoSi2 [9], NbSi2–HfSi2 [10] из-за образования при высоких температурах на поверхности пленки SiO2 . Особенностью таких покрытий является формирование промежуточного диффузионного слоя Nb5Si3 . Поскольку энтальпия образования Nb5Si3 (–516,8 кДж/моль) ниже, чем у NbSi2 (–161 кДж/моль) [11; 12], то в процессе химико-термической обработки первоначально образуется слой Nb5Si3 , который затем трансформируется в фазу NbSi2 [3–12]. Уменьшить скорость взаимной диффузии между элементами покрытия и подложки, приводящей к утонению покрытия и, как следствие, снижению его эксплуатационных характеристик, можно путем создания барьерных слоев [13–15], модифицирования покрытий ингибиторами диффузии [16; 17], а также создания слоя муллита 3Al2O3·2SiO2 [17; 18] или боросиликатного стекла B2O3·SiO2 [19; 20]. Путем объединения нескольких технологических приемов в одном процессе [21; 22] или применения двухстадийных процессов [2; 17] получают многослойные покрытия.

В работе [23] показана возможность использования гетерофазных электроискровых покрытий MoSi2–MoB–HfB2 для улучшения служебных свойств жаропрочного никелевого сплава ЭП741НП. Увеличение окислительной стойкости электроискровых покрытий за счет верхнего магнетронного слоя продемонстрировано при обработке сталей [24] и никелевых сплавов [25].

Цель данной работы – создание методом электроискрового осаждения (ЭИО) в сочетании с высокомощным импульсным магнетронным распылением (ВИМР) двухслойных керамических покрытий на ниобии Нб-1 и исследование влияния вакуумного отжига на их состав, структуру и свойства.

Материалы и методы исследований

Расходуемые керамические электроды и мишени получены методом самораспространяющегося высокотемпературного синтеза (СВС) из элементов (мас. %: 59 Hf; 28 Si; 11 Mo; 2 B) и последующим горячим прессованием порошковых продуктов синтеза [26]. Электроды и мишени имели следующий фазовый состав (мас. %): силициды гафния (34 HfSi2 ) и молибдена (17 MoSi2 ), борид гафния (19 (Hf,Mo)B2 ), кремний (21 Si), а также оксид гафния (9 HfO2 ) [27]. Электроды для ЭИО представляли собой прямоугольные штабики размером 4×4×50 мм, а мишени для ВИМР – диски диаметром 120 мм и толщиной 10 мм.

Покрытия осаждали на пластины ниобия марки Нб-1 размером 10×10×3 мм. Процесс ЭИО проводили в аргоне на установке «Alier-303 Metal» (Россия–Молдова) при силе тока в разряде 120 A, частоте импульсов 3200 Гц, длительности импульса 20 мкс. Для ВИМР применялась установка УВН-2М, оснащенная магнетроном и ионным источником. Распыление мишени осуществлялось с использованием системы «TruPlasma 4002» (Trumpf, Германия) при средней мощности 1 кВт, пиковая мощность достигала 50 кВт, пиковый ток – 50 А, частота – 1 кГц, длительность импульсов – 50 мкс. Двухслойные ЭИО+ВИМР-покрытия были получены последовательным проведением процессов ЭИО и ВИМР.

Исследования микроструктуры и элементного состава проводили с помощью электронного микроскопа S-3400N (Hitachi High-Technology Corporation, Япония), оснащенного приставкой для рентгеноспектрального микроанализа (РСМА) марки «NORAN X-ray System 7» (Thermo Scientific, США). Металлографические шлифы готовили на установке «Rotopol-21» (Struers, Дания). Распределение элементов по глубине покрытий изучали методом оптико-эмиссионной спектроскопии тлеющего разряда (ОЭСТР) на приборе «Profiler-2» (Horiba Jobin Yvon, Франция). Фазовый состав определяли методом рентгеноструктурного фазового анализа (РФА) с помощью автоматизированного дифрактометра ДРОН-4 (АО «ИЦ Буревестник», Россия) в CuKα-излучении и интервале углов 2θ = 10÷120°. Полученные рентгенограммы были проанализированы с использованием базы данных JCPDS.

Для анализа структурно-фазовых превращений, происходящих в покрытиях при нагреве, применяли метод просвечивающей электронной микроскопии высокого разрешения (ПЭМ ВР) и электронной дифракции. Исследования проводили в колонне микроскопа JEM 2100 (JEOL, Япония) во время изотермических выдержек длительностью 20–25 мин при температурах 400, 500, 600, 700, 800 и 900 °C. Скорость нагрева составляла 100 °C/мин. Составы исходных покрытий и покрытий после охлаждения с температуры 900 °C контролировали методом РСМА с использованием детектора «X-Max80T» (Oxford Instruments, Великобритания). Ламель изготавливали методом фокусированного ионного пучка на растровом электронно-ионном микроскопе «Scios DualBeam» (FEI, США). Также был проведен отжиг покрытий в вакуумной печи ВСл-16-22-У (ООО НПП ВакЭТО, Россия) при температуре 900 ℃ в течение 30 мин при низком вакууме.

Твердость (H) и модуль Юнга (E) покрытий определяли методом избирательного измерительного индентирования [28] на установке «NanoHardnessTester» (CSM Instruments, Швейцария) с использованием программного обеспечения «Indentation 3.0» по ГОСТ Р 8.748-2011 (ISO 14577).

Результаты и их обсуждение

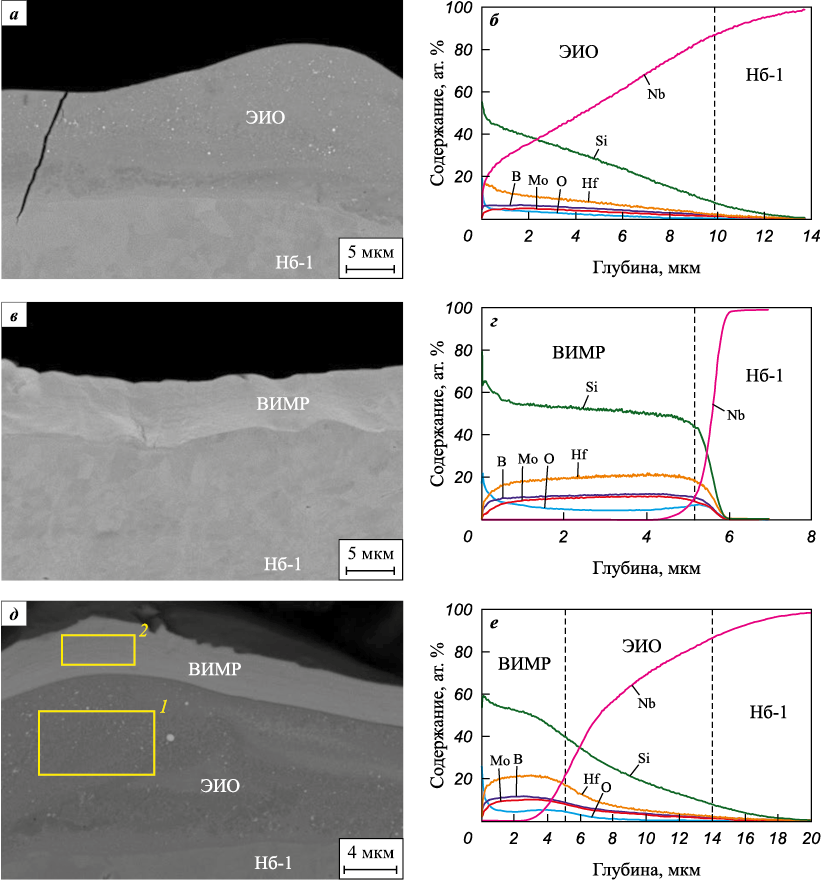

Несмотря на использование одного материала в качестве электрода и мишени для получения покрытий, формируемые слои ЭИО и ВИМР отличаются по структуре и фазовому составу. При ЭИО вследствие высоких температур в межэлектродном промежутке происходят локальное плавление электрода и обрабатываемой подложки и формирование покрытия толщиной ~10÷12 мкм (рис. 1, а). По толщине покрытия в направлении от поверхности к подложке наблюдается градиентное распределение элементов: рост содержания ниобия от 18 до 85 ат. % и снижение содержания элементов осаждаемого электрода: Hf, Mo, B, O, а также кремния – от 54 до 8 ат. % (рис. 1, б).

Рис. 1. Микроструктуры поперечных шлифов и ОЭСТР-профили покрытий ЭИО (а, б); |

При ВИМР покрытие формируется из атомных потоков с высокой долей ионизированных частиц и характеризуется толщиной ~5 мкм (рис. 1, в). Концентрация элементов напыляемой мишени остается постоянной по толщине ВИМР-слоя, а материал подложки Nb отсутствует в составе покрытия, что подтверждается резкой границей раздела (рис. 1, г).

При последовательном осаждении ЭИО+ВИМР-покрытий выраженного взаимодействия между слоями не происходит (рис. 1, д). Толщины каждого из слоев сохраняются, образуя двухслойное покрытие общей толщиной ~15 мкм. Данные РСМА показывают, что в ЭИО-слое концентрация ниобия составляет 27,3 ат. % (область 1 на рис. 1, д, ат. %: 8,8 O; 43,6 Si; 27,3 Nb, 4,9 Mo; 15,4 Hf), а в ВИМР-слое – 0,5 ат. % (область 2 на рис. 1, д, ат. %: 10,5 O; 55,0 Si; 0,5 Nb, 10,3 Mo; 23,7 Hf). ОЭСТР-профиль можно разделить на три зоны: первая (от 0 до 5 мкм) соответствует магнетронному слою, вторая – электроискровому покрытию на глубине примерно от 5 до 14 мкм, а последний участок – подложке (рис. 1, е).

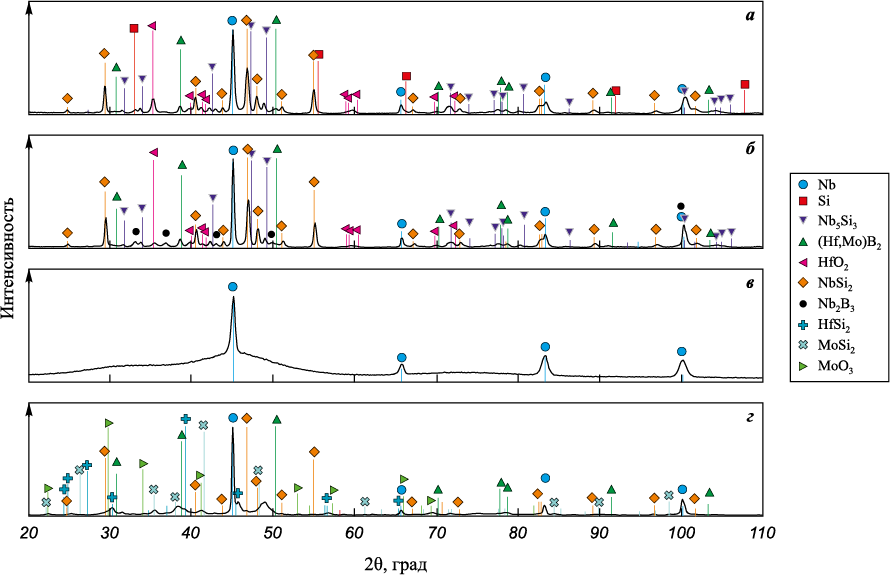

Рентгенограммы покрытий представлены на рис. 2. Образование в ЭИО-слое фаз, являющихся продуктами микрометаллургического переплава продуктов эрозии осаждаемого электрода с материалом подложки – NbSi2 и Nb5Si3 (рис. 2, а), свидетельствует о высокой адгезии покрытия к подложке. В покрытии, как и в составе осаждаемого электрода, присутствуют фазы (Hf,Mo)B2 , свободного Si и диоксида HfO2 , который на микроструктуре покрытий виден в виде белых включений (рис. 1, а, д). После вакуумного отжига все основные фазы находятся в покрытии примерно в тех же концентрациях (рис. 2, б, табл. 1). Фаза Si исчезает в результате взаимодействия с подложкой и образования NbSi2 . В количестве 5 мас. % образуется боридная фаза Nb2B3 .

Рис. 2. Рентгенограммы покрытий ЭИO (а, б) и ВИМР (в, г)

Таблица 1. Фазовый состав ЭИО-покрытий до и после отжига

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВИМР-покрытие является рентгеноаморфным. На рентгенограмме видны характерные пики подложки и аморфные гало (рис. 2, в). Однако после вакуумного отжига появляются кристаллические фазы: HfSi2 , MoSi2 , (Hf,Mo)B2 (рис. 2, г). Образование фазы NbSi2 обусловлено диффузией ниобия из подложки, а MoO3 – наличием примесного кислорода в мишени. Данные фазового анализа в табл. 2 приведены без учета материала подложки (Nb), так как толщина покрытия меньше глубины проникновения рентгеновских лучей.

Таблица 2. Фазовый состав ВИМР-покрытия после отжига

| ||||||||||||||||||||||||||||||||||||||||||

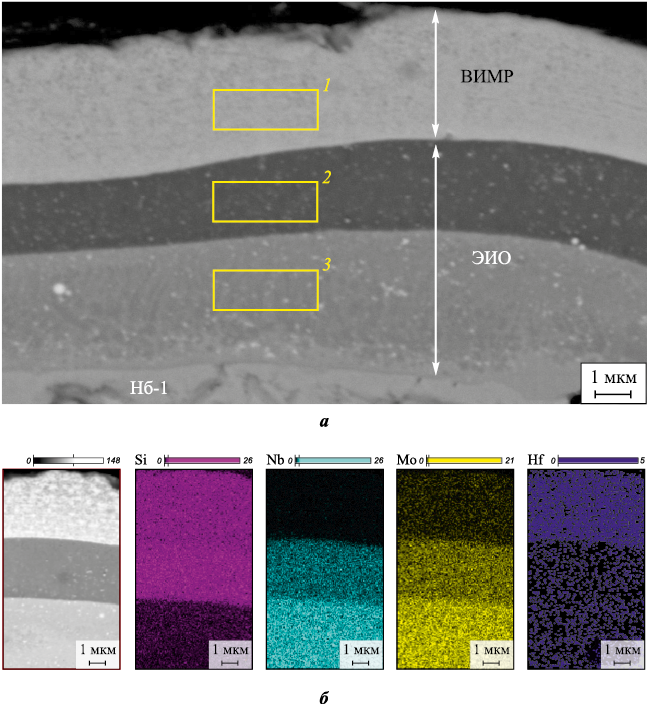

Микроструктура комбинированного покрытия после вакуумного отжига приведена на рис. 3, а. Внутри электроискрового покрытия формируется внешний слой с резко обозначенной границей, соответствующий фазе NbSi2 (область 2 на рис. 3, а, ат. %: 2,9 О; 64,2 Si; 28,8 Nb; 2,1 Mo; 2,0 Hf). Во внешнем темном слое, как и в граничащем с подложкой внутреннем слое, присутствуют светлые включения HfO2 . Согласно данным РСМА, во внутренней области содержание кремния ниже и составляет 28,1 ат. % (область 3, ат. %: 7,4 О; 28,1 Si; 48,3 Nb; 4,2 Mo; 12,0 Hf). Таким образом, в результате термической обработки в ЭИО-слое происходят гомогенизация по кремнию и выравнивание микронеоднородностей, образованных в результате единичных актов массопереноса. Однородное по составу и структуре магнетронное покрытие после кристаллизации не меняет состав (область 1, ат. %: 11,5 О; 52,8 Si; 0,5 Nb; 10,9 Mo; 24,1 Hf) и не участвует в формировании слоя NbSi2 . Карта распределения элементов подтверждает, что во внешнем ЭИО-слое повышена концентрация кремния, а во внутреннем – ниобия (рис. 3, б).

Рис. 3. Микроструктура ЭИО+ВИМР-покрытия (а) и карта распределения элементов |

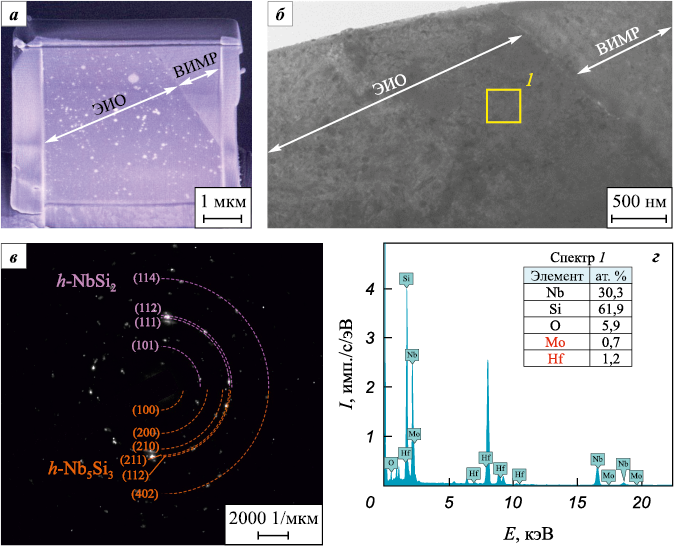

Исходная ламель с участками ЭИО- и ВИМР-слоев, на которой проводили in situ исследования структурно-фазовых превращений при нагреве в колонне просвечивающего электронного микроскопа, показана на рис. 4, а. После охлаждения с 900 °С на ламели также появляется новый слой у границы с ВИМР-покрытием (рис. 4, б), состав которого, по данным РСМА, соответствует фазе NbSi2 (рис. 4, в). Подтверждено, что на дифрактограмме, полученной с этого промежуточного слоя, кольца с межплоскостными расстояниями d/n = 0,356, 0,218, 0,210 и 0,136 нм от рефлексов плоскостей (101), (111), (112) и (114) также принадлежат фазе h-NbSi2 , а кольца с d/n = 0,638, 0,319, 0,240, 0,218, 0,210 и 0,140 нм от плоскостей (100), (200), (210), (211), (112) и (402) – фазе Nb5Si3 (рис. 4, г).

Рис. 4. Микроструктура ламели до (а) и после нагрева и охлаждения с 900 °С (б); |

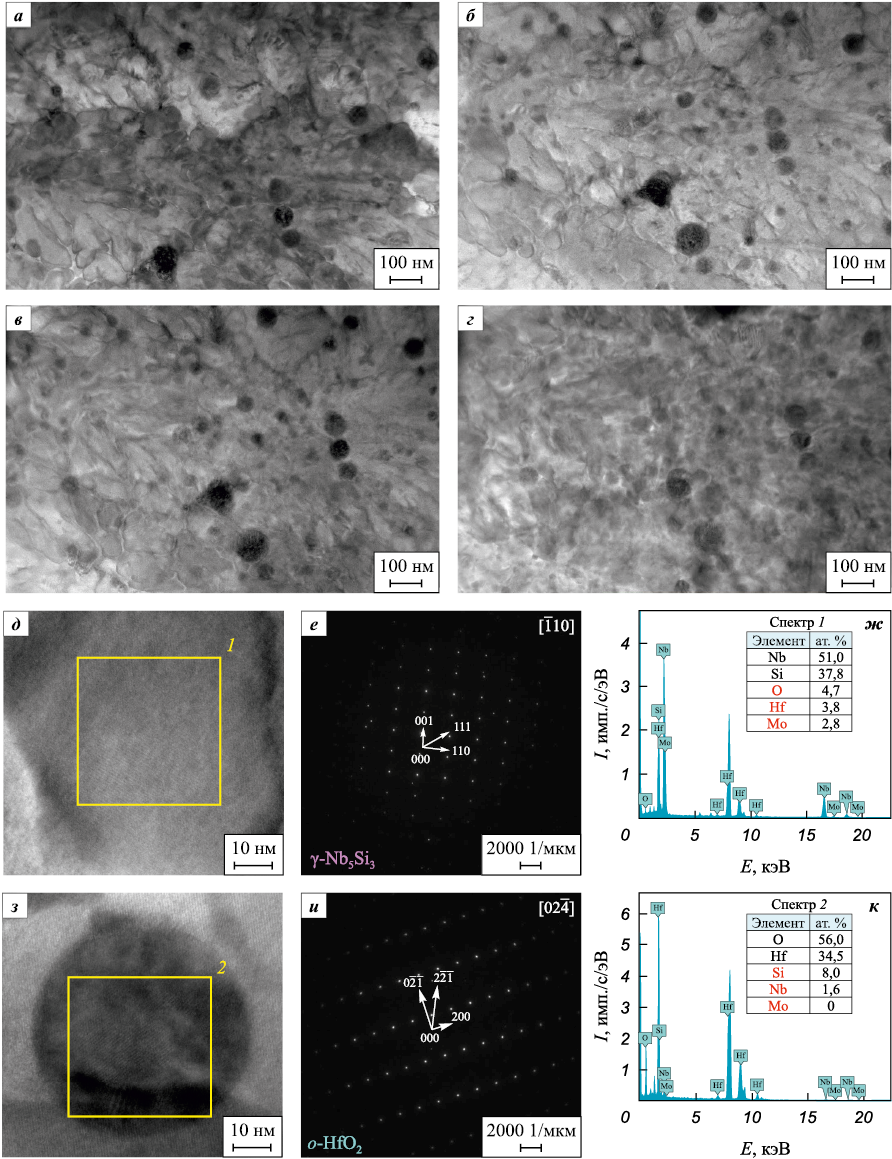

Во внутреннем слое ЭИО-покрытия значимых изменений структуры при нагреве не происходило (рис. 5, а–в). Однако после охлаждения образца с 900 °C до комнатной температуры наблюдалось изменение контраста некоторых областей, что может быть связано как с диффузионным перераспределением элементов, сопровождающимся растворением отдельных структурно-фазовых составляющих, так и с релаксацией напряжений (рис. 5, г).

Рис. 5. Микроструктуры внутреннего слоя ЭИО-покрытия до отжига (а), при in situ нагреве |

В результате неравновесной кристаллизации при ЭИО в покрытии наблюдаются зерна фазы γ-Nb5Si3 , затвердевшие в направлении от подложки к поверхности покрытия, напоминающие по своему расположению дендриты. Дендритный рост метастабильной фазы Nb5Si3 в результате неравновесной кристаллизации в сплавах Nb–Si отмечали в работах [29; 30]. Изображение ПЭМ ВР зерна силицида, ориентированного вдоль направления [\(\bar 1\)10], соответствующая электронограмма и данные РСМА приведены на рис. 5, д–ж. Также удалось подтвердить наличие в составе покрытия зерен HfO2 размером 50–100 нм. Изображение ПЭМ ВР оксидной частицы, ориентированной вдоль направления [02\(\bar 4\)], соответствующая электронограмма и данные РСМА представлены на рис. 5, з–к.

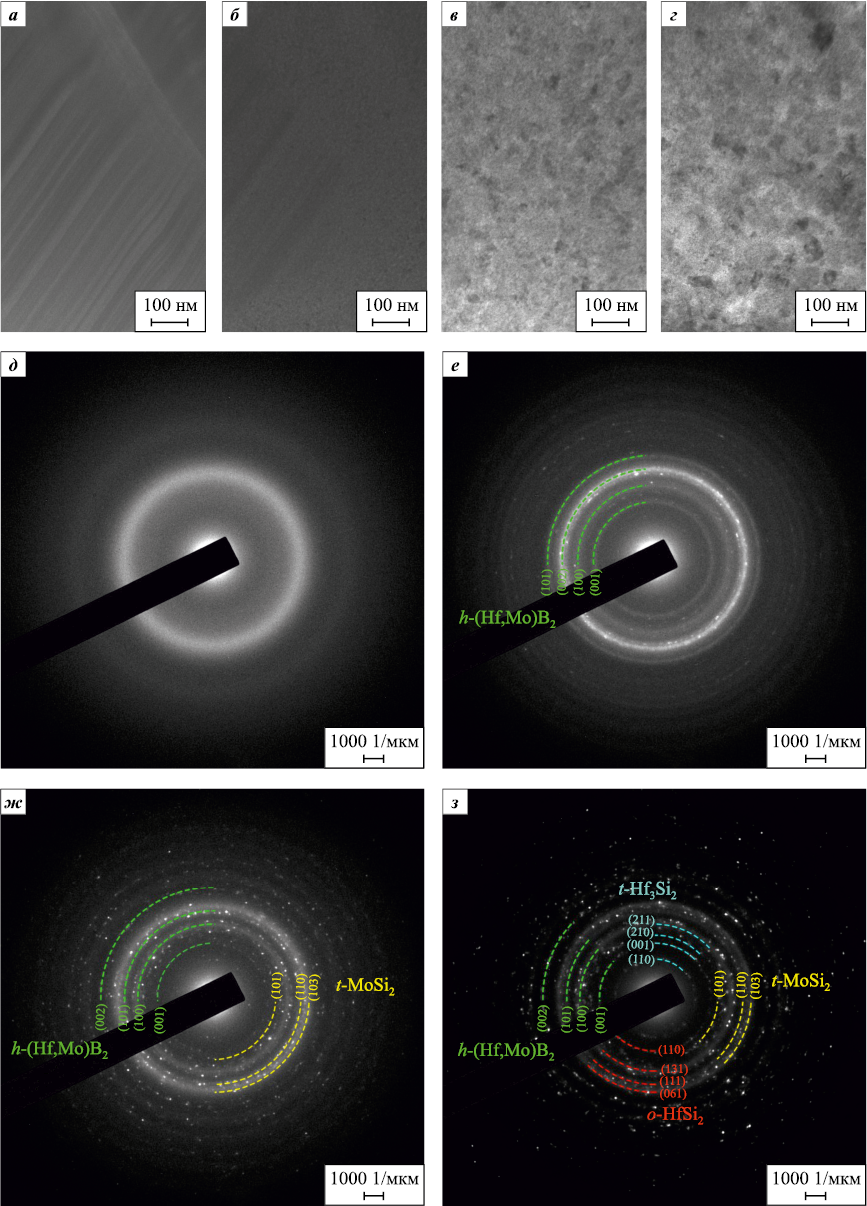

ВИМР-покрытие до температуры 600 °С не изменяется и характеризуется слоистой структурой (рис. 6, а). На электронограмме наблюдается широкое диффузное кольцо, свидетельствующее об аморфном состоянии покрытия. При температуре 700 °С начинается кристаллизация и на электронограммах видны кольца с межплоскостными расстояниями d/n = 0,355, 0,261, 0,213 и 0,178 нм, соответствующими плоскостям (001), (100), (101) и (002) фазы (Hf,Mo)B2 (рис. 6, б, е). Увеличение температуры до 800 °С сопровождалось появлением новых отражений с d/n = 0,291, 0,225 и 0,213 нм от рефлексов плоскостей (101), (110), (103), свидетельствующих о выделении фазы MoSi2 (рис. 6, в, ж).

Рис. 6. Микроструктуры (а–г) и электронограммы (д–з) ВИМР-покрытия |

Дальнейший нагрев до 900 °С приводит к появлению силицидов гафния Hf3Si2 с отражениями d/n = 0,493, 0,357, 0,309 и 0,262 нм от рефлексов плоскостей (110), (001), (210), (211) и HfSi2 с отражениями d/n = 0,355, 0,262, 0,226 и 0,206 нм от рефлексов плоскостей (110), (111), (131), (061) (рис. 6, г, з). После охлаждения структура покрытия не изменилась. Наблюдаются 4 кристаллические фазы: Hf3Si2 , HfSi2 , MoSi2 и (Hf,Mo)B2 .

В табл. 3 приведены результаты измерения твердости (H), модуля упругости (E) покрытий и подложки. Твердость исходного ЭИО-покрытия равномерна по толщине и составляет 18,3 ГПа. После отжига внутренний слой покрытия сохраняет твердость Н = 19,4 ГПа, что указывает на отсутствие структурных превращений в слое на основе Nb5Si3 . Незначительное снижение модуля упругости можно связать с повышением доли Nb за счет его диффузии от подложки к слою на основе NbSi2 . Значения твердости 23,3 ГПа во внешнем слое обусловлено более высокой твердостью фазы NbSi2 по сравнению с Nb5Si3 и отсутствием в нем свободного ниобия, а также легированием добавками боридов ниобия (Hf,Mo)B2 и Nb2B3 . Для ВИМР-покрытия твердость составляет Н = 12,5 ГПа, что соответствует значениям для магнетронных покрытий Hf–Si–Mo–B [31]. После вакуумного отжига и релаксации напряжений твердость снижается до 9,3 ГПа. Повышение твердости подложки в результате отжига с 1,8 до 2,5 ГПа связано с диффузией кремния в приграничную область.

Таблица 3. Механические свойства покрытий и подложки

| ||||||||||||||||||||||||||||||||||||||||||

Выводы

1. Последовательным применением электроискрового осаждения (ЭИО) и высокомощного импульсного магнетронного распыления (ВИМР) при использовании электродов/мишеней из СВС-керамики HfSi2–HfB2–MoSi2 на подложке ниобия Нб-1 получено двухслойное покрытие толщиной 15 мкм. ЭИО-покрытие толщиной ~10÷12 мкм на 65 мас. % состоит из фаз, являющихся продуктами взаимодействия электрода с подложкой: NbSi2 , Nb5Si3 (Н = 18,3 ГПа, Е = 285 ГПа). По толщине покрытия в направлении от поверхности к подложке наблюдается градиентное распределение элементов: рост содержания Nb от 18 до 85 ат. % и снижение концентрации кремния от 54 до 8 ат. %. ВИМР-покрытие имеет однородную аморфную структуру и характеризуется толщиной ~5 мкм, Н = 12,5 ГПа, Е = 216 ГПа.

2. В процессе нагрева на границе ЭИО- и ВИМР-слоев образуется прослойка на основе NbSi2 толщиной ~2 мкм, Н = 23,3 ГПа, Е = 292 ГПа. Внутренний слой ЭИО-покрытия состоит из дендритных зерен метастабильной фазы γ-Nb5Si3 , затвердевших в направлении, перпендикулярном подложке; Н = 19,4 ГПа, Е = 256 ГПа. Кристаллизация ВИМР-покрытия начинается при температуре 700 °С с образованием фазы (Hf,Mo)B2 . С ростом температуры до 800 °С появляется фаза MoSi2 , а при 900 °С – фазы HfSi2 , Hf3Si2 . После вакуумного отжига механические свойства несколько снижаются до значений Н = 9,4 ГПа, Е = 207 ГПа, что может быть связано с релаксацией напряжений. Содержание Si в составе покрытия не меняется, следовательно, ВИМР-слой не участвует в формировании промежуточного слоя на основе NbSi2 . Таким образом, в процессе термообработки формируется многослойное покрытие с высокими механическими свойствами.

Список литературы

1. Кашин Д.С., Стехов П.А. Разработка жаростойких покрытий для деталей из жаропрочных сплавов на основе ниобия. Труды ВИАМ. 2017;49(1):1–10. https://doi.org/10.18577/2307-6046-2015-0-6-1-1

2. Babak V.P., Lyashenko B.A., Shchepetov V.V., Kharchenko S.D. Heat protective coatings on niobium alloys. Mechanics and Advanced Technologies. 2020;90(3):88–98. https://doi.org/10.20535/2521-1943.2020.0.219550

3. Fu T., Chen L., Zhang Y., Shen F., Zhu J. Microstructure and oxidation resistant of Si–NbSi2 coating on Nb substrate at 800 °C and 1000 °C. Ceramics International. 2023;49(13):21222–21233. https://doi.org/10.1016/j.ceramint.2023.03.252

4. Choi Y.-J., Yoon J.-K., Kim G.-H., Yoon W.-Y., Doh J.-M., Hong K.-T. High temperature isothermal oxidation behavior of NbSi2 coating at 1000–1450 °C. Corrosion Science. 2017;129:102–114. https://doi.org/10.1016/j.corsci.2017.10.002

5. Yoon J.-K., Kim G.-H. Accelerated oxidation behavior of NbSi2 coating grown on Nb substrate at 600–900 °C. Corrosion Science. 2018;141:97–108. https://doi.org/10.1016/j.corsci.2018.07.001

6. Sun L., Fu Q.-G., Fang X.-Q., Sun J. A MoSi2-based composite coating by supersonic atmospheric plasma spraying to protect Nb alloy against oxidation at 1500 °C. Surface and Coatings Technology. 2018;352:182–190. https://doi.org/10.1016/j.surfcoat.2018.07.091

7. Yan J., Liu L., Mao Z., Xu H., Wang Y. Effect of spraying powders size on the microstructure, bonding strength, and microhardness of MoSi2 coating prepared by air plasma spraying. Journal of Thermal Spray Technology. 2014;23: 934–939. https://www.doi.org/10.1007/s11666-014-0120-3

8. Yan J.-H., Wang Y., Liu L.-F., Wang Y. Oxidation and interdiffusion behavior of niobium substrate coated MoSi2 coating prepared by spark plasma sintering. Applied Surface Science. 2014;320:791–797. https://www.doi.org/10.1016/j.apsusc.2014.09.018

9. Xiao L., Zhou X., Wang Y., Pu R., Zhao G., Shen Z., Huang Y., Liu S., Cai Z., Zhao X. Formation and oxidation behavior of Ce-modified MoSi2–NbSi2 coating on niobium alloy. Corrosion Science. 2020;173:108751. https://doi.org/10.1016/j.corsci.2020.108751

10. Bukhanovskii V.V., Borisenko V.A., Kharchenko V.K., Mamuzic I. Нigh-temperature strength of niobium alloy 5VMTs with a silicide-ceramic coating. Part 1. Short-term strength characteristics. Strength of Materials. 2004;36(2):159–202. https://doi.org/10.1023/B:STOM.0000028311.58809.f9

11. Fernandes P.B., Coelho G.C., Ferreira F., Nunes C.A., Sundman B. Thermodynamic modeling of the Nb–Si system. Intermetallics. 2002;10(10):993–999. https://doi.org/10.1016/S0966-9795(02)00125-5

12. Shen F., Fu T., Zhang Y., Gao Q., Chen L. Synthesis of Si–NbSi2 coatings on Nb substrate by hot dip silicon-plating method under the various deposition temperatures. Applied Physics A. 2022;128:984. https://doi.org/10.1007/s00339-022-06129-0

13. Qiao Y., Chen T., Guo X. Diffusion barrier effect of Al2O3 layer at the interface between Mo–Si–B coating and Nb–Si based alloy. Corrosion Communications. 2021;4:45–56. https://doi.org/10.1016/j.corcom.2021.10.003

14. Yue G., Guo X., Qiao Y. Study on the diffusion barrier effect of WSi2 layer at the MoSi2/Nb–Ti–Si based alloy interface. Corrosion Science. 2020;163:108299. https://doi.org/10.1016/j.corsci.2019.108299

15. Kurokawa K., Ochiai G., Takahashi H., Ohta S., Takahashi H. Effects of sputter-deposited materials (W, Ti and SiC) on interfacial reaction between MoSi2 and Nb. Vacuum. 2000;59(1):284–291. https://doi.org/10.1016/S0042-207X(00)00281-5

16. Zhang Y., Fu T., Yu L., Cui K., Wang J., Shen F., Zhang X., Zhou K. Anti-corrosion coatings for protecting Nb-based alloys exposed to oxidation environments: A review. Metals and Materials International. 2023;29(1):1–17. https://doi.org/10.1007/s12540-022-01222-8

17. Zhang X., Fu T., Cui K., Zhang Y., Shen F., Wang J., Yu L., Mao H. The protection, challenge, and prospect of anti-oxidation coating on the surface of niobium alloy. Coatings. 2021;11(7):742. https://doi.org/10.3390/coatings11070742

18. Zhang K., Lei S., Yang R., Zhang Y., Chen S., Zhang X., Li W. Formation and oxidation behavior of SiO2/NbSi2 multilayer coating fabricated by one-step method. Surface and Coatings Technology. 2023;452:129117. https://doi.org/10.1016/j.surfcoat.2022.129117

19. Su L., Lu-Steffes O., Zhang H., Perepezko J.H. An ultra-high temperature Mo–Si–B based coating for oxidationprotection of NbSS/Nb5Si3 composites. Applied Surface Science. 2015;337:38–44. http://doi.org/10.1016/j.apsusc.2015.02.061

20. Burk S., Gorr B., Krüger M., Heilmaier M., Christ H.-J. Oxidation behavior of Mo–Si–B–(X) alloys: Macro- and microalloying (X = Cr, Zr, La2O3). JOM: The Journal of the Minerals, Metals and Materials Society. 2011; 63(12): 32–36. https://doi.org/10.1007/s11837-011-0203-2

21. Zhang P., Li Y., Chen Z., Shen C., Feng P. Preparation and moderate temperature oxidation behavior of Ti- and Al-doped NbSi2–Si3N4 composite coatings on Nb alloy. Surface and Coatings Technology. 2019;379:125005. https://doi.org/10.1016/j.surfcoat.2019.125005

22. Xiao L., Zhou X., Wang Y., Pu R., Zhao G., Shen Z., Huang Y., Liu S., Cai Z., Zhao X. Formation and oxidation behavior of Ce-modified MoSi2–NbSi2 coating on niobium alloy. Corrosion Science. 2020;173:108751. https://doi.org/10.1016/j.corsci.2020.108751

23. Zamulaeva E.I., Zinovieva M.V., Kiryukhantsev-Korneev Ph.V., Petrzhik M.I., Kaplanskii Yu.Yu., Klechkovskaya V.V., Sviridova T.A., Shvyndina N.V., Levashov E.A. Protective coatings deposited onto LPBF-manufactured nickel superalloy by pulsed electrospark deposition using MoSi2–MoB–HfB2 and MoSi2–MoB–ZrB2 electrodes. Surface and Coatings Technology. 2021;427:127806. https://doi.org/10.1016/j.surfcoat.2021.127806

24. Kiryukhantsev-Korneev P.V., Sytchenko A.D., Gorshkov V.A., Loginov P.A., Sheveyko A.N., Nozhkina A.V., Levashov E.A. Complex study of protective Cr3C2–NiAl coatings deposited by vacuum electro-spark alloying, pulsed cathodic arc evaporation, magnetron sputtering, and hybrid technology. Ceramics International. 2022;48(8):10921–10931. https://doi.org/10.1016/j.ceramint.2021.12.311

25. Кирюханцев-Корнеев Ф.В., Кудряшов А.Е., Шевейко А.Н., Орехов А.С., Левашов Е.А. Повышение окислительной стойкости жаропрочного никелевого сплава ЭП-718 ИД с помощью комбинированной технологии инженерии поверхности. Письма о материалах. 2020;10(4):371–376. https://doi.org/10.22226/2410-3535-2020-4-371-376

26. Погожев Ю.С., Лемешева М.В., Потанин А.Ю., Рупасов С.И., Вершинников В.И., Левашов Е.А. Гетерофазная керамика в системе Hf–Si–Mo–B, полученная сочетанием методов СВС и горячего прессования. Известия вузов. Цветная металлургия. 2019;(3):36–46. https://doi.org/10.17073/0021-3438-2019-3-36-46

27. Замулаева Е.И., Кудряшов А.Е., Кирюханцев-Корнеев Ф.В., Башкиров Е.А., Муканов С.К., Погожев Ю.С., Левашов Е.А. Получение защитных гетерофазных покрытий методами импульсной электроискровой и ионно-плазменной обработки. Электронная обработка материалов. 2024;60(2):19–30. https://doi.org/10.52577/eom.2024.60.2.19

28. Петржик М.И., Левашов Е.А. Современные методы изучения функциональных поверхностей перспективных материалов в условиях механического контакта. Кристаллография. 2007;52(6):1002–1010.

29. Guo Y., Jia L., Lu W., Zhang H. Morphological heredity of intermetallic Nb5Si3 dendrites in hypereutectic Nb–Si based alloys via non-equilibrium solidification. Chinese Journal of Mechanical Engineering. 2022;35:84. https://doi.org/10.1186/s10033-022-00764-7

30. McCaughey C., Tsakiropoulos P. Type of primary Nb5Si3 and precipitation of Nbss in Nb5Si3 in a Nb–8.3Ti–21.1Si–5.4Mo–4W–0.7Hf (at. %) near eutectic Nb-silicide-based alloy. Materials. 2018;11(6):967. https://doi.org/10.3390/ma11060967

31. Kiryukhantsev-Korneev Ph.V., Sytchenko A.D., Potanin A.Yu., Vorotilo S.A., Levashov E.A. Mechanical properties and oxidation resistance of Mo–Si–B and Mo–Hf–Si–B coatings obtained by magnetron sputtering in DC and pulsed DC modes. Surface and Coatings Technology. 2020;403:126373. https://doi.org/10.1016/j.surfcoat.2020.126373

Об авторах

Е. И. ЗамулаеваРоссия

Евгения Игоревна Замулаева – к.т.н., науч. cотрудник лаборатории «In situ диагностика структурных превращений» Научно-учебного центра (НУЦ) СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

П. А. Логинов

Россия

Павел Александрович Логинов – к.т.н., доцент, ст. науч. сотрудник, лаборатория «In situ диагностика структурных превращений», НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Ф. В. Кирюханцев-Корнеев

Россия

Филипп Владимирович Кирюханцев-Корнеев – д.т.н., профессор кафедры порошковой металлургии и функциональных покрытий (ПМиФП) НИТУ МИСИС, зав. лабораторией «In situ диагностика структурных превращений» НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Н. В. Швындина

Россия

Наталия Владимировна Швындина – инженер научного проекта, НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

М. И. Петржик

Россия

Михаил Иванович Петржик – д.т.н., профессор кафедры ПМиФП НИТУ МИСИС, вед. науч. сотрудник НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Е. А. Левашов

Россия

Евгений Александрович Левашов – д.т.н., чл.-корр. РАН, проф., директор НУЦ СВС МИСиС–ИСМАН, зав. кафедрой ПМиФП НИТУ МИСИС

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Рецензия

Для цитирования:

Замулаева Е.И., Логинов П.А., Кирюханцев-Корнеев Ф.В., Швындина Н.В., Петржик М.И., Левашов Е.А. Структура и свойства двухслойных покрытий в системе HfSi2–HfB2–MoSi2, полученных методами электроискрового и магнетронного напыления. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):48-59. https://doi.org/10.17073/1997-308X-2025-3-48-59

For citation:

Zamulaeva E.I., Loginov P.A., Kiryukhantsev-Korneev P.V., Shvindina N.V., Petrzhik M.I., Levashov E.A. Structure and properties of two-layer coatings in the HfSi2–HfB2–MoSi2 system produced by electrospark deposition and magnetron sputtering. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):48-59. https://doi.org/10.17073/1997-308X-2025-3-48-59

JATS XML