Перейти к:

Синтез высокоэнтропийных сплавов на основе тугоплавких металлов Mo–Nb–Ta–(Cr, V, Zr, Hf) методами центробежной СВС-металлургии и исследование их окислительной стойкости

https://doi.org/10.17073/1997-308X-2025-5-17-35

Аннотация

Высокоэнтропийные сплавы на основе тугоплавких металлов (ТВЭС) (англ. RHEAs – refractory high-entropy alloys) обладают набором замечательных свойств – такими, как высокая прочность и термическая стабильность при высоких температурах. В состав этих сплавов входит ряд дорогостоящих тугоплавких элементов: Mo, Nb, Ta, W, Hf и др. Помимо высокой стоимости, получение ТВЭС характеризуется рядом технологических трудностей. Успешно действующие коммерческие технологии для никелевых жаропрочных сплавов здесь практически не применимы вследствие более высоких температур плавления компонентов и их высокой химической активности. Для решения этой проблемы в настоящей работе исследована возможность получения литых ТВЭС методом центробежной СВС-металлургии – одним из технологических направлений в области самораспространяющегося высокотемпературного синтеза (СВС). Используя данный метод, впервые были получены литые ТВЭС на основе базовой системы, состоящей из тугоплавких металлов Mo–Nb–Ta, легированные 3d-металлами (Cr, V, Zr, Hf) непосредственно (in situ) путем СВС. Показано, что кристаллизация слитков происходит из жидкого состояния, в котором обеспечивается гомогенное распределение элементов Mo–Nb–Ta–(Cr, V, Zr, Hf). Выявлено, что фазовый состав синтезируемых слитков ТВЭС зависит от сплавляемых компонентов. При совместном восстановлении металлов V (Nb, Ta, V) и VI (Cr, Mo) групп формируются практически однофазные сплавы, имеющие кристаллическую структуру ОЦК, характерную для металлов этих групп. Введение в 4-компонентный сплав MoNbTaCr элементов Zr и Hf, имеющих гексагональную кристаллическую структуру, приводит к существенному изменению фазового состава слитков с рефлексами ОЦК-фазы на дифрактограмме, где присутствуют интенсивные рефлексы ГЦК-фазы, а также слабые рефлексы двух ГПУ-фаз. Показано, что применение предлагаемого метода существенно упрощает сложную технологическую задачу по получению литых многокомпонентных ТВЭС заданного состава. Изучением окислительной стойкости полученных материалов установлено, что состав Mo–Nb–Ta–Cr–V наиболее перспективен для дальнейшего исследования и, в сравнении с другими составами, имеет хорошие показатели по жаростойкости, что делает данный материал конкурентоспособным для высокотемпературного использования.

Ключевые слова

Для цитирования:

Санин В.Н., Икорников Д.M., Сивакова А.О., Ковалев Д.Ю., Силяков С.Л., Панова М.Д. Синтез высокоэнтропийных сплавов на основе тугоплавких металлов Mo–Nb–Ta–(Cr, V, Zr, Hf) методами центробежной СВС-металлургии и исследование их окислительной стойкости. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):17-35. https://doi.org/10.17073/1997-308X-2025-5-17-35

For citation:

Sanin V.N., Ikornikov D.M., Sivakova A.O., Kovalev D.Yu., Silyakov S.L., Panova M.D. Synthesis of refractory high-entropy alloys based on Mo–Nb–Ta–(Cr, V, Zr, Hf) using centrifugal SHS metallurgy and investigation of their oxidation resistance. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):17-35. https://doi.org/10.17073/1997-308X-2025-5-17-35

Введение

Начиная с первых работ [1; 2], выполненных в 2004 г., в область материаловедения была введена новая концепция формирования металлических материалов, в основу которой была положена парадигма мультикомпонентности. Такие материалы, получившие название высокоэнтропийных сплавов (ВЭС), на протяжении последних двадцати лет остаются объектом повышенного интереса исследователей. Отличительной особенностью ВЭС, помимо многокомпонентного состава, является формирование преимущественно однофазного, термодинамически стабильного неупорядоченного твердого раствора замещения с высокосимметричной кубической гранецентрированной (ГЦК) или кубической объемно-центрированной (ОЦК) решеткой [3–6].

На первоначальном этапе исследований было сформировано предположение, что вследствие высокого вклада конфигурационной энтропии смешения в свободную энергию Гиббса обусловленного наличием нескольких элементов в эквиатомном или соизмеримом количестве, образование разупорядоченных твердых растворов замещения в ВЭС будет иметь большее предпочтение по сравнению с формированием упорядоченных фаз (интерметаллидных) и, таким образом, формируемые высокоэнтропийные твердые растворы будут обладать одновременно высокой прочностью и достаточной пластичностью. Однако проводимые позже исследования выявили, что энтропийный вклад далеко не всегда является определяющим фактором при формировании неупорядоченных твердых растворов в реальных системах. Установлено, что фазовый состав ВЭС в первую очередь определяется не числом входящих в состав элементов, а характеристиками атомов этих элементов [7–12].

Ожидается, что ВЭС превзойдут по эксплуатационным характеристикам современные коммерческие сплавы конструкционного назначения [13–16] благодаря обоснованному выбору состава ВЭС (включая составы с заметным отклонением от эквивалентности) и исследованию новых инструментов управления структурой на микроуровне (новые методы получения ВЭС, использование последующих термо- и механической обработок и др.). Уже сейчас выявлен целый ряд ВЭС, обладающих набором физико-химических характеристик, превышающих таковые для традиционных коммерческих сплавов [4; 7; 11–17].

Среди нескольких семейств ВЭС [18] особое место занимают высокотемпературные тугоплавкие (жаропрочные) сплавы (ТВЭС) (RHEAs – refractory high-entropy alloys), состоящие преимущественно из элементов с высокой температурой плавления – таких, как ниобий (Nb), молибден (Mo), тантал (Ta), вольфрам (W), рений (Re), гафний (Hf) [14; 18–23]. Тугоплавкие металлы обладают высокой прочностью и устойчивостью к деформации при высоких температурах, что делает их идеальными кандидатами для создания ТВЭС.

В первых исследованиях [22; 23] сообщалось, что такие ТВЭС, как NbMoTaW и VNbMoTaW, с ОЦК-структурой имеют хорошую способность к упрочнению при комнатной температуре и стабильную структуру при t = 1400 °C. Еще более удивительно, что предел текучести этих сплавов остается на уровне 405 и 477 МПа соответственно, когда температура достигает 1600 °C. Этот результат явно демонстрирует большой потенциал практического применения ТВЭС. Такие сплавы исследуются с прицелом на использование в авиационной и аэрокосмической отраслях промышленности, для работы в высокотемпературной области установок газотурбинного типа, где требуется повышение рабочих температур сверх установленных для современных никелевых суперсплавов (до 1100 °С) [24; 25].

Основными недостатками первых ТВЭС (на основе тугоплавких элементов Mo, Nb, Ta, W, а также V) являлись очень высокая плотность и низкая окислительная стойкость [23]. Поэтому впоследствии, с целью нивелирования этих недостатков, были предприняты попытки заменить некоторые из этих элементов (или уменьшить их количество) на более легкие и доступные – такие, как Cr, Ti, Zr, Сo, Mn и Al [18; 26–38]. Введение в состав ТВЭС указанных элементов позволяет решать задачи повышения удельной прочности и окислительной (коррозионной) стойкости, устойчивости к термическому удару, ползучести и деформации при высоких температурах. Бόльшая часть выполненных исследований ТВЭС сосредоточена на выявлении взаимосвязи измеряемых свойств и особенностей формирования структуры. Значительно меньшее внимание уделено изучению и разработке новых эффективных методов получения ТВЭС с четко контролируемым составом и заданным распределением структурных компонентов.

При этом существенное расширение спектра используемых элементов для создания новых ТВЭС создает множество трудноразрешимых технологических проблем их получения вследствие таких причин, как значительно высокие температуры плавления базовых компонентов (W, Mo, Nb, Re, Hf), сильное различие температур плавления базовых элементов и вводимых дополнительно компонентов (Al, Ti, V, Cr, Fe и др.), высокая химическая активность ряда применяемых компонентов и др.

В настоящее время существует множество лабораторных способов получения ТВЭС [18; 38], среди которых можно выделить: методы механохимии (МЛ – механическое легирование), сочетания МЛ и искрового плазменного спекания (ИПС), электрохимические методы [39], аддитивные 3D-технологии, а также плавильные металлургические процессы. Основные общие недостатки вышеуказанных методов – это необходимость использования чистых исходных металлов, высокая энергоемкость процессов и очень низкая производительность, допустимая только на стадии научных исследований (за исключением металлургических методов). Поэтому наиболее востребуемым методом получения ТВЭС является литье [18; 38] – в основном применяются вакуумная дуговая плавка (VAR), вакуумная индукционная плавка (VIR) и, реже, электронно-лучевая плавка (electron beam melting – EBM). Однако режимы плавки, принятые для коммерческих сплавов, непригодны, так как наличие тугоплавких компонентов (W, Mo, Ta, Nb, Hf) в сплавах требует значительно более высоких температур и времени выдержки в расплавленном состоянии, чтобы достичь их полного и взаимного растворения друг в друге. Обычно, чтобы избежать сегрегации элементов и ликвационных неоднородностей, проводится многократная плавка до 5–6 раз. При этом следует отметить, что, как правило, размер зерна ТВЭС, полученных методом вакуумной дуговой плавки, относительно велик (в основном от 100 до 300 мкм), что не способствует проявлению эффекта зернограничного упрочнения.

Ранее нами была успешна апробирована возможность получения литых ВЭС на основе 3d-металлов Co–Cr–Fe–Ni–Mn методом центробежной СВС-металлургии [40; 41], который является одним из технологических направлений энергоэффективной материалообразующей технологии – самораспростаняющегося высокотемпературного синтеза (СВС). Затем были синтезированы (in situ СВС) композиционные материалы на основе исследованных ВЭС, в составе которых присутствовали упрочняющие структурные выделения на основе боридов и силицидов тугоплавких металлов – Mo(Nb)5SiB2 , Mo(Nb)3Si, MoSi2 [42].

Цель настоящей работы заключалась в исследовании возможности получения методами центробежной СВС-металлургии литых ТВЭС на основе базовой системы Mo–Nb–Ta, легированных 3d-металлами (Cr, V, Zr, Hf, Ti) непосредственно (in situ) путем СВС, и изучении влияния легирующей системы на один из важных параметров – окислительную стойкость ТВЭС.

Синтез литых ТВЭС без использования печного оборудования и высоких энергозатрат имеет большой потенциал практического применения. СВС-металлургия базируется на использовании оксидного сырья (оксидов целевых металлов) и химической энергии, выделяемой в ходе протекания высокоэкзотермических реакций в волне горения исходных порошковых компонентов. Сам процесс СВС не требует дополнительных энергозатрат. Такой подход к получению литых сплавов может быть заметно дешевле, чем синтез таких сплавов при сплавлении чистых компонентов; кроме того, высокая температура синтеза (выше 2300 °С) и воздействие центробежных сил (перегрузки) позволяют достичь максимального растворения компонентов сплава, увеличить полноту восстановления металла и повысить эффективность разделения металлической и оксидной фаз [40–44].

1. Исходные порошковые компоненты

и экспериментальная схема синтеза ТВЭС

Ранее [40–44] было показано, что применение высокоэкзотермических СВС-составов термитного типа позволяет реализовать температуры, достаточные для получения продуктов горения (синтеза) в расплавленном состоянии (свыше 2500 °С) и, как следствие, получать продукты синтеза в литом состоянии, включая литые ВЭС [40–42].

Синтез проводился с использованием СВС-систем термитного типа, содержащих порошкообразные оксиды целевых элементов (MoO3 , Nb2O5 , Ta2O5 , Cr2O3 , V2O5 , TiO2 ), лигатуры Zr–Mo и Hf–Mo, оксид металла-восстановителя (Al), а также вводимые функциональные добавки (флюсующие компоненты CaO и CaF2 ). Некоторые характеристики применяемых основных порошковых реагентов приведены в табл. 1.

Таблица 1. Некоторые характеристики основных

|

Предварительно все порошки исходных оксидных компонентов просушивали от адсорбированной влаги в сушильных шкафах типа СНОЛ (t = 90 °С, τ = 1 ч). После дозировки компонентов (из расчета на получение целевого состава сплава) осуществляли смешивание реагентов, которое проводили в планетарной мельнице марки МП4/5,0 с объемом барабана до 5 л в течение 15–20 мин при соотношении масс шаров и шихты 1:10. Элементы Zr и Hf вводили в реакционную смесь в виде лигатур Zr–Mo и Hf–Mo, произведенных под заказ.

Состав шихты определяли, исходя из стехиометрии следующих основных реакций:

| MoO3 + 2Al = Mo + Al2O3 , | (1) |

| 3Nb2O5 + 10Al = 6Nb + 5Al2O3 , | (2) |

| 3Ta2O5 + 10Al = 6Ta + 5Al2O3 , | (3) |

| Cr2O3 + 2Al = 2Cr + Al2O3 , | (4) |

| 3V2O5 + 10Al = 6V + 5Al2O3 , | (5) |

| 3TiO2 + 4Al = 3Ti + 2Al2O3 . | (6) |

В экспериментах использовали шихты, ориентированные на получение 5 исследуемых составов (S1–S5), представленных в табл. 2.

Таблица 2. Расчетный химический состав, мас. %

|

При введении в исходную смесь лигатур состав корректировался, исходя из общего содержания по молибдену. Восстановителем был алюминий, а в качестве флюсующих компонент – CaO и CaF2 . Необходимое для связывания Al2O3 и образования при плавке легкоплавкой шлаковой системы количество флюсов определяли по суммарному содержанию образующегося при реакциях (1)–(6) оксида алюминия. Масса исходной смеси во всех экспериментах была постоянной и составляла 600 г. Концентрация вводимой флюсующей добавки варьировалась от 2 до 5 мас. %. Для синтеза составов в режиме горения использовали полые цилиндрические тугоплавкие формы из спеченного электролитического корунда (Al2O3 ) с внутренним диаметром 80 мм и высотой 170 мм, которые предварительно просушивали (не менее 1 ч при t = 90 °С). Для вибрационного уплотнения смеси в процессе засыпки шихту засыпали во внутренний объем формы в количестве 500 г. Готовую форму со смесью помещали на ротор центробежной СВС-установки. Процесс горения приготовленных составов проводился в центробежной СВС-установке [43; 45] оригинальной конструкции, спроектированной специально для решения задач получения литых материалов методами центробежной СВС-металлургии. Ранее было выявлено [43], что оптимальным интервалом перегрузки для получения сплавов на основе тугоплавких металлов является интервал от 55 до 65g.

Для создания центробежного ускорения ротор центрифуги с помощью электропривода приводился в движение до заданных параметров вращения, что обеспечивало действие перегрузки в заданном интервале g. Затем реакционная смесь воспламенялась подачей короткого импульса лазерного излучения, сфокусированного на поверхности образца. Горение составов проходило при установившемся вращении ротора в реакционной форме открытого типа при атмосферном давлении. Температура горения состава составляла более 3000 К, что превышало температуру плавления конечных продуктов. После завершения процесса горения расплавленные конечные продукты (расплав сплава и шлака на основе оксида алюминия) вследствие взаимной нерастворимости и под действием центробежных сил расслаивались и, охлаждаясь, кристаллизировались. Охлаждение реакционной массы проводилось принудительно через водоохлаждаемый кожух реакционного блока. Продукты горения представляли собой слиток, состоящий из двух слоев, разделенных четко выраженной границей. Верхняя часть слитка (шлаковая) представляла собой плавленый корунд, нижняя – целевой сплав ТВЭС.

Воздействие перегрузки на стадии горения СВС-составов термитного типа позволило существенно снизить или полностью подавить разброс продуктов горения, а также обеспечить интенсивное перемешивание высокотемпературного расплава продуктов синтеза за фронтом горения и получить высокую конверсию исходной смеси непосредственно во фронте горения. Воздействие перегрузки на стадии гравитационной сепарации продуктов синтеза и последующего охлаждения позволило реализовать высокий выход металлической фазы в слиток (приближающийся к расчетному) и удалить газообразные продукты из него; кроме того, перегрузка способствует выравниванию химического состава по объему формируемого слитка, что является критически важным для синтеза полиметаллических сплавов. Процесс горения составов регистрировался на видеокамеру, размещенную на роторе центробежной установки.

Анализ фазового состава проводили на рентгеновском дифрактометре ARL X’TRA. Распределение элементов по структурным составляющим синтезированных ТВЭС и анализ состава (ESP) осуществляли методом сканирующей электронной микроскопии на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения «Zeiss Ultra plus» на базе «Ultra 55», оснащенном детектором энергодисперсионного (ЭДС) анализа с возможностью построения карт распределения элементов по поверхности образца.

2. Результаты и их обсуждение

2.1. Термодинамический анализ

Важным параметром при разработке рецептур СВС-систем является термодинамическая оценка максимально реализуемой температуры синтеза (адиабатической температуры) при различных соотношениях исходных компонентов смеси, что позволяет оценить интервал возможных значений соотношения компонентов, при котором будут соблюдаться необходимые условия для получения литых конечных продуктов синтеза. К таким условиям относится превышение значений адиабатической температуры синтеза над температурой плавления конечных и промежуточных продуктов реакции. При этом надо понимать, что расчетное значение температуры горения всегда несколько выше экспериментальной температуры синтеза, так как в реальных условиях имеются теплопотери вследствие теплообмена с материалом формы, неполного протекания химических реакций (неполное реагирование), а также смещения концентраций компонентов ввиду частичного газовыделения (преимущественно субоксидов) и возможного разброса продуктов в процессе высокотемпературного реагирования исходных компонентов в волне горения.

С целью теоретической оценки максимально реализуемой температуры синтеза (адиабатической температуры) в зависимости от соотношения исходных компонентов смеси был проведен термодинамический анализ процессов синтеза в программном пакете THERMO, разработанном в ИСМАН. Программный пакет позволяет производить расчеты термодинамического равновесия в сложных многокомпонентных гетерофазных системах и включает в себя базу данных термодинамической информации для равновесных расчетов, а также имеет функцию добавления данных для нового соединения [46; 47]. Результатами расчета являются равновесный состав продуктов (как конденсированных, так и газообразных) и адиабатическая температура. Изменение режима расчета позволяет производить термодинамические расчеты в случаях изобарного, изохорного или изотермического процессов. Исследуемые системы могут быть как безгазовыми, так и содержащими любое количество газовой фазы.

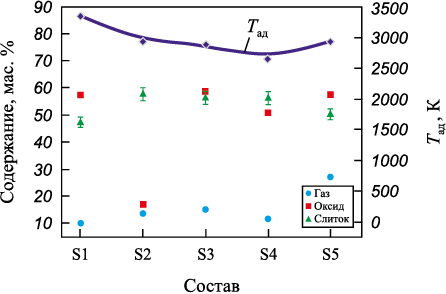

Результаты термодинамического анализа адиабатической температуры (Tад ) и суммарных концентраций для газовых (газ), металлических (слиток) и оксидных (оксид) фаз в продуктах реакции для исследуемых систем S1–S5 (см. табл. 2) представлены на рис. 1.

Рис. 1. Термодинамический анализ адиабатической температуры (Tад ) |

Анализ полученных данных показал, что для систем S1–S3 температура горения составов может достигать значений 3000 К и выше (3427–2935 К), что превышает температуру плавления всех компонентов сплава (Тпл , К: Nb – 2741, Mo – 2896, Cr – 2163, Zr – 2125, V – 2170, Hf – 2506) за исключением тантала (Ta – 3290 К). Однако наличие жидкого высокотемпературного расплава вышеуказанных компонентов может обеспечить быстрое растворение диспергированных твердофазных частиц тантала, образуемых во фронте горения. Состав S5 имеет пониженные значения адиабатической температуры горения: Тад = 2890,8 К, при этом Ta и Nb могут находиться в твердофазном состоянии, но, как и в предыдущем случае, наличие жидкофазных продуктов из состава остальных компонентов сплава может обеспечить быстрое и полное их растворение в формируемом слитке сплава. Это предположение будет проверено в экспериментальной части данной работы.

Для всех исследуемых составов массовая доля оксидной и металлической фаз изменяется незначительно (см. рис. 1), что является благоприятным фактором с точки зрения их последующего сравнения в экспериментальной части исследований.

Анализ полученных данных адиабатической температуры и концентраций компонентов в условиях термодинамического равновесия показал, что для систем S1–S3 (см. табл. 2) температура горения может достигать 3427 К, а для S5 – 2935 К. Таким образом, можно сделать заключение, что для получения литых материалов в исследуемых системах (S1–S5) термодинамических препятствий не существует, т.е. температура горения составов вполне позволяет получать литые материалы заданного (целевого) состава.

2.2. Влияние центробежной силы (перегрузки)

на формирование состава и микроструктуры ТВЭС

Известно [40–44], что уровень перегрузки может оказывать существенное влияние на макрокинетические параметры синтеза и, как следствие, на формирование состава и структуры получаемых литых сплавов. В случае получения сплавов на основе тугоплавких металлов время существования высокотемпературного расплава в жидком состоянии («время жизни») сокращается, поскольку температура кристаллизации таких расплавов заметно выше, чем сплавов на основе переходных металлов. В связи с этим для получения хорошо сформированного слитка в донной части формы необходимо ускорить процесс фазоразделения металлической (слиток) и оксидной (на основе корунда Al2O3 ) фаз. Наиболее действенным инструментом для этого является воздействие центробежных сил, создаваемых с помощью центробежных СВС-установок, на стадиях горения составов и фазоразделения продуктов синтеза.

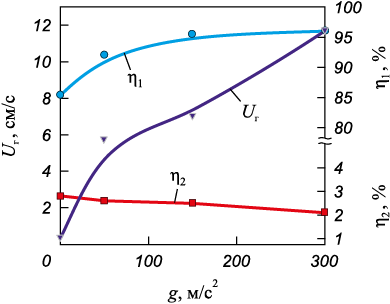

На рис. 2 на примере базовой системы S1 (Mo, Nb, Ta) представлены зависимости скорости горения (Uг ), полноты выхода металлической фазы в слиток (η1 ) и величины потерь (η2 ) продуктов горения (разброс) от величины g. Видно, что скорость горения базового состава существенно возрастает под влиянием перегрузки, особенно в интервале от 1 до 50g. При этом важно отметить, что полнота выхода металлической фазы в слиток в данном интервале также возрастает, выходя на насыщение после значений 100g. Полученные данные указывают на то, что для синтеза исследуемых сплавов целесообразно использовать интервал значений перегрузки от 50 до 100g.

Рис. 2. Влияние величины перегрузки (g) на скорость |

Визуальный анализ полученных образцов показал, что все образцы имели литой вид. Реализуемая перегрузка свыше 50g позволила получить слитки с четким разделением фаз. При перегрузке ниже 50g слитки формируются с несплошной макроструктурой, в их верхней части наблюдаются газовые включения, поэтому при получении целевых составов S2–S5 использовали перегрузку 60g.

Анализ видеоизображения процесса горения составов S2–S5 не выявил существенного (более чем на 15 %) увеличения скорости горения.

2.3. Химический и фазовый анализы

синтезированных ТВЭС

Полученные образцы литых ТВЭС составов S1–S5 после извлечения из тугоплавкой формы были подвергнуты поперечной разрезке и последующему анализу. Анализ элементного состава (табл. 3) полученных сплавов, проводимый методом рентгенофлюоресцентной спектроскопии, показал, что целевые элементы Mo, Nb, Ta, Cr, V, Zr и Hf присутствуют в составе синтезированных ТВЭС и отклонение их концентраций от расчетных значений не превышает 1 мас. %. Следует отметить, что использование лигатур Zr–Mo и Hf–Mo позволило минимизировать взаимодействие в волне горения таких химически активных компонентов сплава, как Zr и Hf, что обеспечило их присутствие в составе сплавов практически на уровне расчетных концентраций.

Таблица 3. Химический состав синтезированных слитков ТВЭС (мас. %)

|

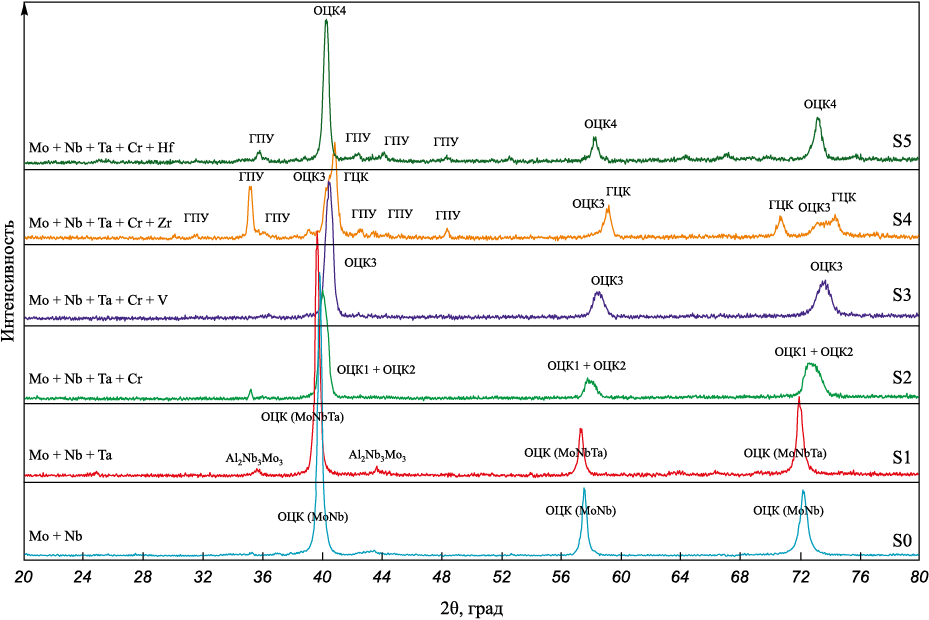

Для сравнительного анализа со сплавами S1–S5 был синтезирован сплав S0, состоящий из двух компонентов: Mo + Nb. Дифрактограммы образцов ТВЭС (S0–S5) приведены на рис. 3.

Рис. 3. Дифрактограммы синтезированных образцов ТВЭС (S0–S5) |

Результаты рентгенофазового анализа (РФА) сплавов S0–S5 представлены в табл. 4. Фазовый состав металлического слитка зависит от сплавляемых компонентов. При совместном восстановлении и последующем сплавлении металлов V (Nb, Ta, V) и VI (Cr, Mo) групп формируются практически однофазные сплавы, имеющие ОЦК кристаллическую структуру, характерную для металлов этих групп. Известно, что одним из условий образования однофазного твердого раствора является одинаковый тип кристаллических структур металлических компонентов.

Таблица 4. Фазовый состав слитков ТВЭС

|

Дифрактограмма (рис. 3) двухкомпонентного сплава S0 (Mo + Nb) свидетельствует об образовании фазы MoNb (пространственная группа Im-3m, PDF2 card #65-5786). Действительно, двойная система Mo–Nb характеризуется неограниченной растворимостью элементов и удовлетворяет правилам Юм–Розери (Hume–Rothery rules) образования твердого раствора замещения. В сплаве содержится незначительное количество примесных фаз Al2O3 и NbO, что вызвано, по-видимому, недостаточно полным фазоразделением при формировании слитка.

Добавление в сплав S1 третьего компонента (Ta) также приводит к образованию ОЦК-фазы твердого раствора MoNbTa. Дифракционные рефлексы этой фазы смещены в сторону меньших углов, что указывает на увеличение параметра ее элементарной ячейки по сравнению с двухкомпонентным твердым раствором MoNb. Увеличение метрики элементарной ячейки трехкомпонентного сплава связано с бόльшим атомным радиусом Ta (1,430 Å) по сравнению с Mo (1,362 Å) и Nb (1,429 Å) [14]. На дифрактограмме сплава S1 также обнаружены слабые дифракционные рефлексы фазы Al2Nb3Mo3 , имеющей кубическую структуру (простр. группа Pm-3n, PDF2 card #65-4465) (рис. 4).

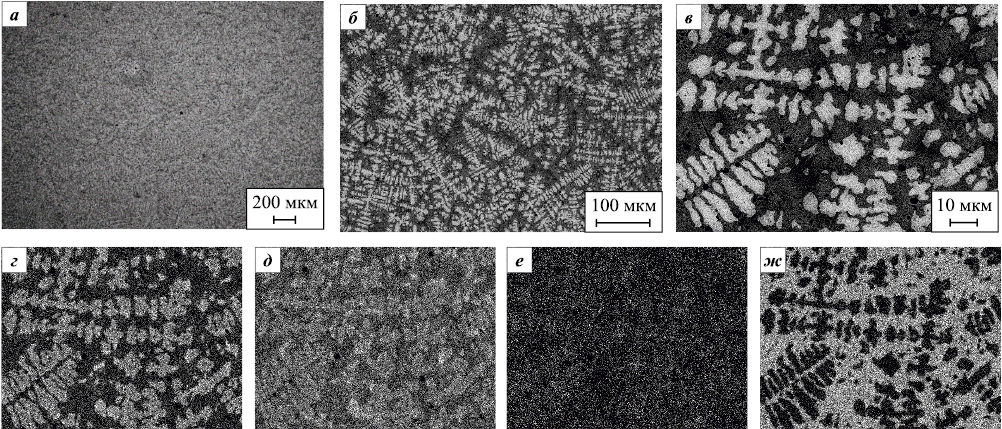

Рис. 4. Микроструктура сплава состава S1 (а, б) и карты распределения элементов |

Введение в сплав S2 четвертого компонента (Cr) приводит к образованию двух ОЦК-фаз твердых растворов с близкими параметрами элементарной ячейки. На рис. 3 они обозначены как ОЦК1 и ОЦК2. Дифракционные рефлексы существенно уширены вследствие наложения рефлексов этих фаз. Необходимо отметить, что в этом случае наблюдается смещение рефлексов в сторону бόльших углов, что указывает на уменьшение параметра элементарной ячейки образовавшихся ОЦК-фаз. Очевидно, что наличие в твердом растворе хрома, имеющего существенно меньший атомный радиус (1,249 Å), чем у других элементов сплава, приводит к уменьшению параметра элементарной ячейки ОЦК-фаз. Различие параметров элементарной ячейки фаз ОЦК1 и ОЦК2 свидетельствует о различном содержании в них Cr. Подтверждением этому являются результаты микроанализа сплава, представленные на рис. 5. Кристаллизация слитка происходит из жидкого состояния, в котором обеспечивается гомогенное распределение элементов Mo–Nb–Ta–Cr. Можно предположить, что формирование двухфазного сплава происходит в интервале температур, когда первой кристаллизуется фаза, обогащенная тугоплавкими металлами (Mo–Nb–Ta), а второй – легкоплавкая фаза, обогащенная Cr. Известно, что в многокомпонентной системе условием образования однофазного твердого раствора металлов является различие их атомных радиусов не более чем на 4 %. При введении в сплав Cr это условие не выполняется, что приводит к формированию двухфазного сплава.

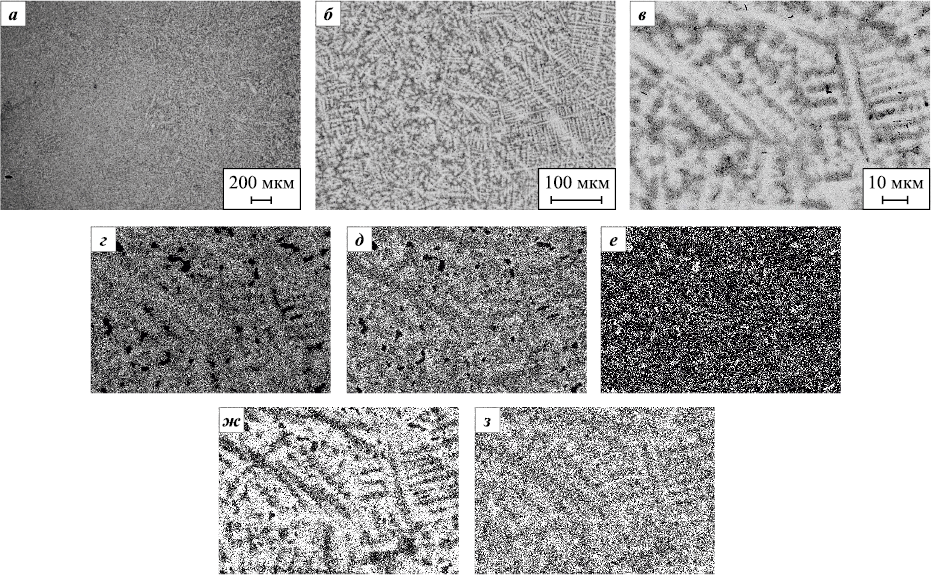

Рис. 5. Микроструктура сплава состава S2 (а, б) и карты распределения элементов |

Введение в сплав S3 пятого компонента (V) приводит к образованию набора ОЦК-фаз. На дифрактограмме сплава S3 они обозначены как ОЦК3. Наблюдаемые рефлексы симметричны и существенно уширены, что указывает на присутствие в сплаве нескольких ОЦК-фаз, отличающихся элементным составом и, соответственно, параметром элементарной ячейки. Несмотря на то, что V (1,316 Å) имеет больший атомный радиус, чем Cr, условия для образования однофазного сплава и в этом случае не выполняются. Смещение рефлексов в сторону бόльших углов для этого сплава максимально, т.е. средний параметр ячейки ОЦК-фаз для 5-компонентного сплава оказался минимальным по сравнению со сплавами MoNb, MoNbTa и MoNbTaCr.

Введение в 4-компонентный сплав S2 (MoNbTaCr) элементов IV группы – Zr и Hf, имеющих гексагональную кристаллическую структуру, приводит к существенному изменению фазового состава слитков S4 и S5 соответственно. В случае 5-компонентного сплава с Zr (S4) наряду с рефлексами ОЦК-фазы на дифрактограмме присутствуют интенсивные рефлексы ГЦК-фазы (простр. група Fm-3m), а также слабые рефлексы двух гексагональных (ГПУ) фаз (простр. група P-6m2 и P63/mmc). В базе дифракционных данных «PDF2 Realize 2022» отсутствуют соединения, включающие элементы сплава в различных комбинациях и имеющие установленные пространственные группы. В случае 5-компонентного сплава с Hf (S5) на дифрактограмме наблюдаются интенсивные рефлексы ОЦК4-фазы, угловое положение которых близко к угловому положению ОЦК3-фазы, т.е. параметры элементарной ячейки этих фаз близки. Кроме того, как и в случае сплава с Zr, на дифрактограмме отмечаются слабые рефлексы двух гексагональных (ГПУ) фаз. Очевидно, что формирование многофазного состава сплавов S4 и S5 связано с различной кристаллической структурой сплавляемых элементов – ОЦК у элементов V и VI групп (Mo, Nb, Ta, Cr) и ГПУ у элементов IV группы (Zr, Hf). Кроме того, атомные радиусы Zr (1,603 Å) и Hf (1,578 Å) существенно больше, чем атомные радиусы ОЦК-металлов.

2.4. Микроструктура синтезированных ТВЭС (S1–S5)

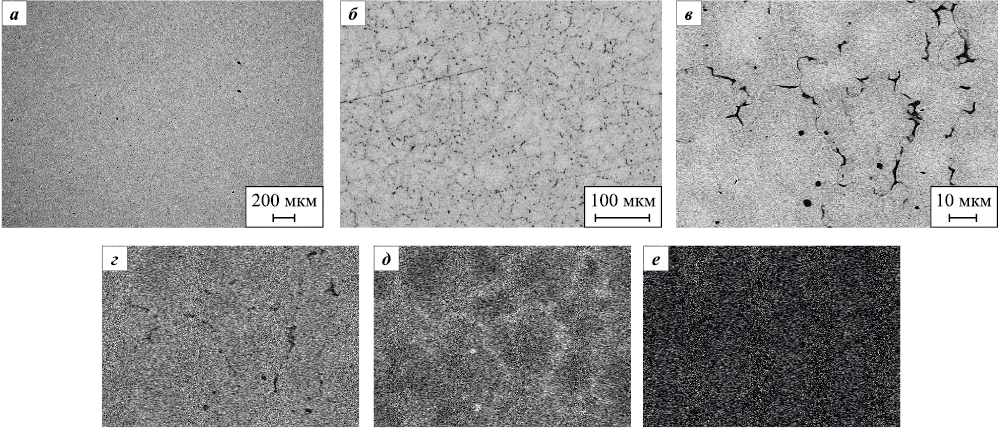

На предварительно подготовленных шлифах литых образцов ТВЭС (S1–S5) был выполнен микроструктурный анализ и получены карты распределения (ЭДС-анализ) элементов в составе исследуемых сплавов S1–S5. Результаты анализа представлены на рис. 4–8.

Анализ микроструктуры полученных образцов показал, что введение модифицирующих элементов (Cr, V, Zr и Hf) приводит к появлению новых структурных выделений.

Так, сплав базового состава S1 (рис. 4, а, б) имеет достаточно равномерное распределение элементов в сплаве, что указывает на его однофазный состав и хорошо согласуется с результатами XRD. При картировании элементов (рис. 4, в–е) наблюдаются только небольшие межграничные области, обогащенные Nb, что характерно для литых материалов.

При введении в базовый состав Cr (рис. 5) сплав (S2) претерпевает заметные структурные изменения и, как видно из микрофотографий, имеет двухфазную структуру, что согласуется с результатами XRD. Структура такого сплава (S2) состоит их двух твердых растворов с ОЦК-структурой (см. рис. 3): первый имеет матрицу с обогащенным содержанием по Cr, а второй формируется на основе Mo со структурой дендритного типа.

При введении в базовый состав Cr и V (рис. 6) сплав (S3) характеризуется схожим дендритным строением, при этом размеры дендритных выделений несколько меньших размеров и находятся в интервале 5–10 мкм.

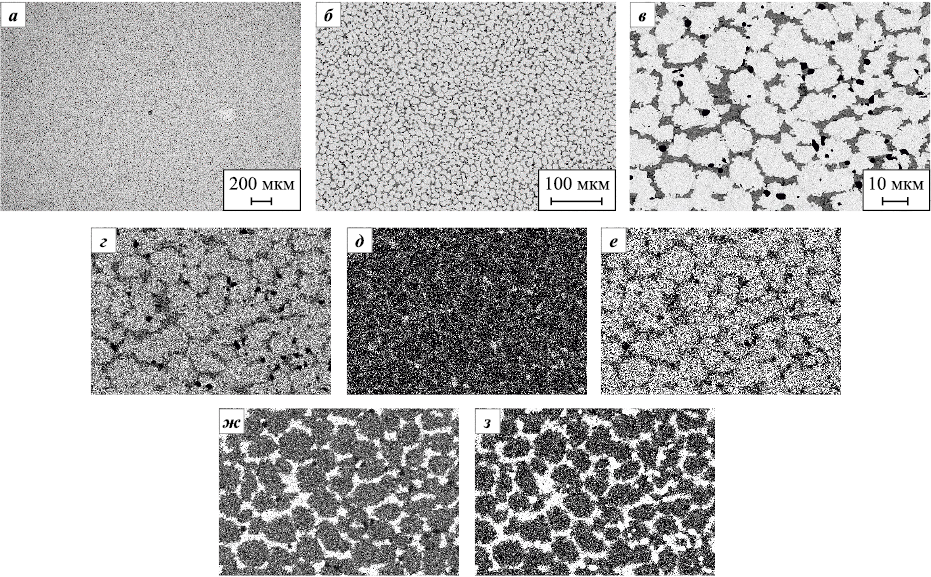

Рис. 6. Микроструктура сплава состава S3 (а, б) и карты распределения элементов |

При совместном введении в базовый состав Cr и Zr (сплав S4), согласно XRD (рис. 3), формируются три фазовые составляющие: два твердых раствора с ОЦК-структурой и раствор с ГЦК-структурой. Однако из анализа микроструктуры видно (рис. 7), что четко различимы только два структурных элемента: первый (рис. 7, в–з, светлые области) имеет ровноосную зеренную структуру и формируется на основе твердого раствора с обобщенным содержанием по Mo и Ta, а второй представляет собой соединительное межзеренное пространство, формируемое на основе твердого раствора с обогащением по Cr и Zr.

Рис. 7. Микроструктура сплава состава S4 (а, б) и карты распределения элементов |

Согласно XRD (см. рис. 3), фазовый состав сплава S5 (при совместном введении Cr и Hf) формируется как однофазный раствор с ОЦК-структурой. Анализ микрофотографий (рис. 8) действительно свидетельствует о достаточно равномерном распределении основных элементов сплава. При этом при картировании элементов (рис. 8, в–з) заметны локальные дисперсные выделения Hf с размером 3–5 мкм. Хром присутствует в виде внутриграничных дисперсных выделений, а также в виде тонких полос на границе зерен.

Рис. 8. Микроструктура сплава состава S5 (а, б) и карты распределения элементов |

Наблюдаемая дисперсная структура исследуемых сплавов S2–S5 может приводить к повышению их механических свойств.

В задачи данного исследования не входило измерение химико-механических характеристик сплавов, так как необходимо было подтвердить саму возможность получения таких ТВЭС на основе трех тугоплавких компонентов (Mo–Nb–Ta) методами центробежной СВС-металлургии из оксидного сырья. Такая возможность была успешна продемонстрирована, и следующим этапом исследований будет установление взаимосвязи структуры–свойства.

2.5. Исследование жаростойкости

синтезированных сплавов S2–S5

Была изучена окислительная стойкость синтезированных тугоплавких высокоэнтропийных сплавов S1–S5 (см. табл. 2), подвергнутых циклическому нагреву и выдержке при t = 1000 °C в атмосфере воздуха. Следует отметить, что большинство исследований окислительной стойкости ТВЭС проводятся в изотермических условиях. Эта схема испытаний подходит для установления кинетики окисления и механизмов окисления, но не позволяет оценить реакцию сплава на повторяющиеся циклы нагрева–охлаждения, которые больше приближены к реальным условиям работы таких материалов в течение срока службы.

Из полученных литых слитков были вырезаны на электроэрозионном станке GX-320L (CHMER EDM, Китай) образцы диаметром 8 мм и высотой 4 мм, которые затем шлифовались до шероховатости Rz = 5 с последующей очисткой ультразвуком в изопропаноле.

Окислительные отжиги проводили в муфельной печи с программным управлением. Образцы помещались на керамические основы из оксида алюминия. Далее формировалась «кассета» для более удобного и оперативного помещения в печь или изъятия из нее. Эта «кассета» помещалась в предварительно нагретую печь и выдерживалась там с определенными интервалами: по 30 мин в течение первого часа и далее по 1 ч до достижения суммарного времени отжига 10 ч. После каждого периода испытания на окисление образцы охлаждали на воздухе до комнатной температуры и измеряли их массу с использованием аналитических весов с точностью 0,1 мг. Определялось изменение массы образцов, приведенное к единице площади поверхности, за определенный промежуток времени. На основании экспериментальных данных строились кривые окисления. Внешний вид образцов после 10 ч отжига представлен на рис. 9.

Рис. 9. Внешний вид испытуемых образцов ТВЭС после проведения |

Визуальный осмотр образцов выявил полный распад образцов сплавов S1, S4, и S5, тогда как у сплава S2 форма была утрачена лишь частично, а сплав S3 полностью сохранил форму и только на поверхности имел плотный окисленный слой.

Поскольку сплав S3 имел наименьшее окисление, то для его образца был сделан поперечный срез и выполнены исследования структуры окисленной и переходной зон. Остальные образцы были подвергнуты измельчению с проведением на их порошках РФА-исследований (табл. 5). Видно, что для окисленных составов S4 и S5 основным продуктом окисления является рутиловая фаза CrTaO4 , возникающая в результате реакции между оксидами Cr2O3 и Ta2O5 . Из литературы известно [48], что, в отличие от традиционных оксидов Al2O3 и Cr2O3 , которые появляются при испытании жаростойких сплавов в виде плотных внешних слоев, CrTaO4 образуется в виде прерывистых чешуек и не предотвращает внутреннее окисление, но эффективно блокирует внешнюю диффузию катионов металлов. Однако другой оксид рутилового типа CrNbO4 , напротив, обеспечивает повышенную стойкость к окислению [49], что и наблюдалось в наших экспертментах: у сплава S2 (Mo–Nb–Ta–Cr) основной фазой после окисления являлся CrNbO4 , при этом образец S2, как видно из рис. 9, частично сохранил форму, в отличие от S1, S4 и S5.

Таблица 5. Фазовый состав окисленных продуктов после отжига

|

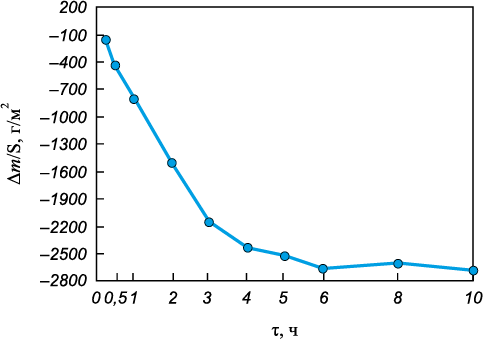

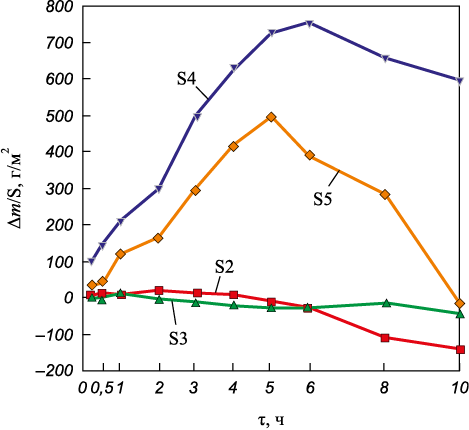

Данные по изменению массы испытуемых образцов представлены на рис. 10 и 11. Анализ полученных результатов выявил аномальное поведение однофазного базового сплава S1 (MoNbTa). Образец в ходе отжига заметно терял в массе (рис. 10), особенно в течение первых 5 ч.

Рис. 10. Изменение массы испытуемого образца сплава S1 (Mo–Nb–Ta)

Рис. 11. Кривые изменения массы испытуемых образцов |

Известно, что Mo-сплавы уязвимы к окислению при T > 773 К из-за образования летучего оксида (MoO3 ). В составе сплава S1 концентрация Mo наибольшая (34,35 мас. %), при этом хром, который может образовывать защитные комплексные оксиды, отсутствует. Поэтому интенсивное окисление молибдена приводит к заметной потере массы вследствие «удаления» Mo. Это предположение подтверждают данные РФА.

Анализ данных, представленных на рис. 11, показывает, что в зависимости от состава сплавов характер окисления меняется как качественно (прирост либо потеря массы), так и количественно. Сплавы S4 и S5 имели наибольшую прибавку массы при выдержке до 5 ч, далее наблюдался немонотонной характер их окисления и при τ > 5 ч они начинали терять массу. Среди испытуемых образцов наименьшие изменения массы отмечены для сплава S3, поэтому исследование структуры данного образца вблизи зоны окисления представляло большой интерес.

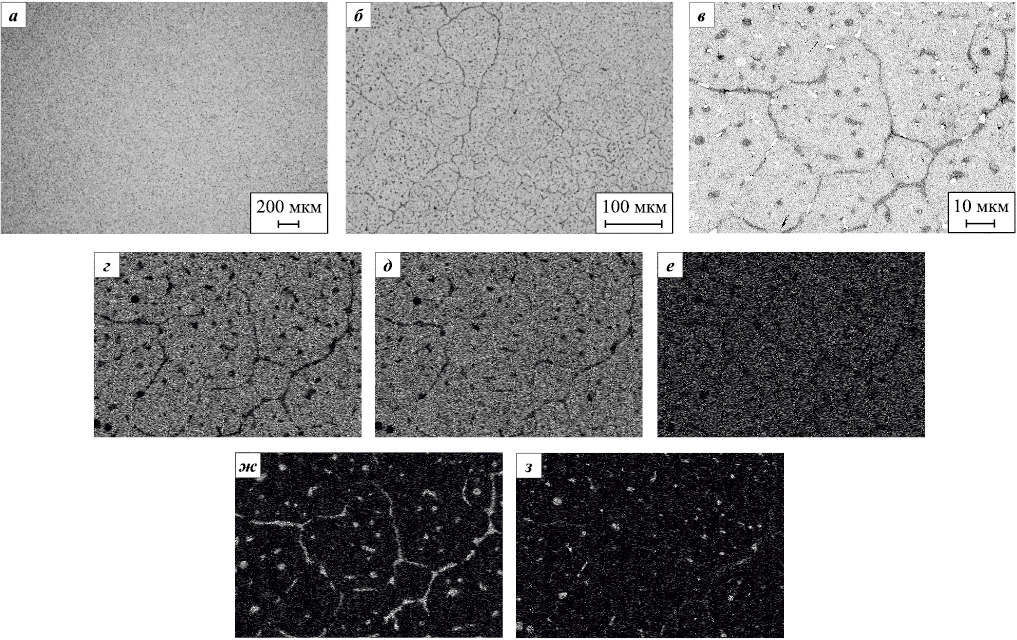

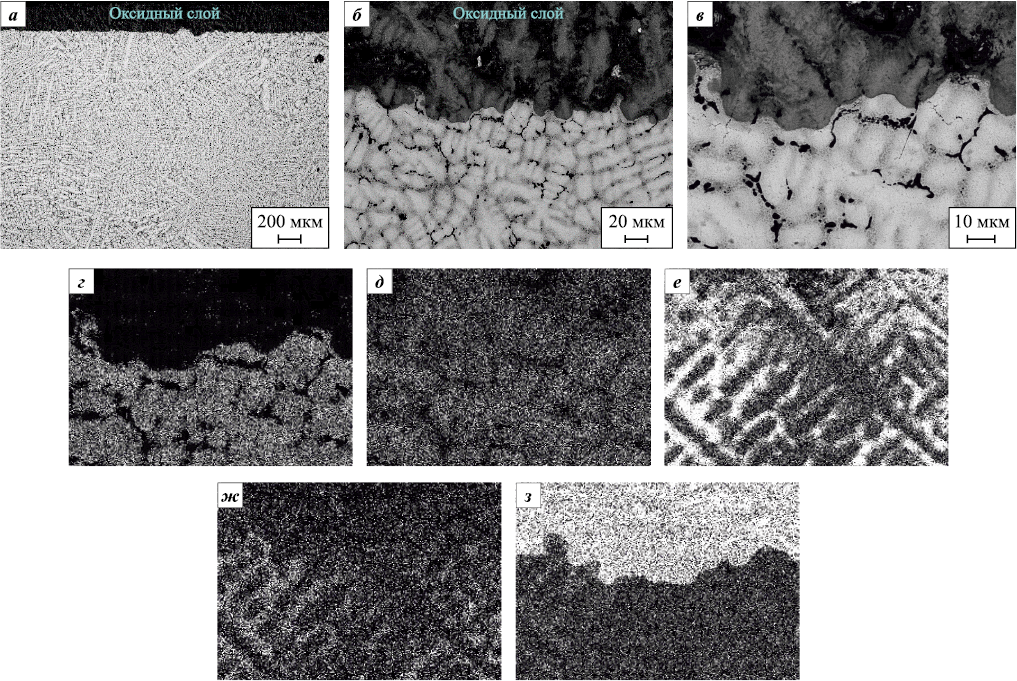

Анализ фотографий микроструктуры (на поперечном срезе) показывает (рис. 12), что граница раздела окисленный слой/ВЭС достаточно резкая. Переходная зона практически отсутствует. Анализ данных по распределению элементов (рис. 12, в–з) свидетельствует, что наибольшее изменение концентрации в составе окисленного слоя наблюдается именно для Mo, где его содержание становится минимальным вследствие летучести образующегося оксида молибдена. Другие элементы (Nb, Ta, Cr, V), согласно данным РФА, сохраняют свои концентрации, переходя в окисленное состояние и образуя комплексные оксиды.

Рис. 12. Микроструктура (а, б) поверхностного слоя сплава S3 (Mo–Nb–Ta–Cr–V) |

Из полученных данных следует что состав S3 (Mo–Nb–Ta–Cr–V) имеет наибольшие перспективы для дальнейшего исследования и, в сравнении с исследуемыми составами других авторов, демонстрирует хорошие показатели по жаростойкости [50]. В дальнейшем, совершенствуя систему легирования для данной системы, можно еще больше повысить стойкость к окислению, что делает данный материал конкурентоспособным для высокотемпературного применения. Как уже отмечалось ранее, жаростойкость является только одним из важных параметров ТВЭС, поэтому работы с данным материалом будут продолжены с целью изучения других сравнительных показателей.

Заключение

В рамках данной работы экспериментально показана возможность получения литых ТВЭС методом СВС-металлургии – одного из технологических направлений в области самораспространяющегося высокотемпературного синтеза. С использованием данного метода впервые были получены литые ТВЭС на основе базовой системы, состоящей из тугоплавких металлов Mo–Nb–Ta, легированные 3d-металлами (Cr, V, Zr, Hf) непосредственно (in situ) путем СВС. Согласно анализу микроструктуры полученных ТВЭС, все целевые элементы присутствуют в их составе и равномерно распределены по объему слитка, а общая концентрация компонентов отличается от расчетного химического состава незначительно, что указывает на правильно подобранные режимы синтеза.

Анализ микроструктуры полученных образцов показал, что введение модифицирующих элементов (Cr, V, Zr и Hf) приводит к появлению новых структурных выделений, что открывает широкие возможности управления структурой материала непосредственно на стадии синтеза.

Полученные экспериментальные данные позволяют сделать заключение о перспективности исследуемых литых ТВЭС на основе тугоплавких металлов Mo–Nb–Ta и предлагаемого метода их формирования в процессе горения СВС-составов термитного типа. Такой метод может быть успешной альтернативой высокоэнергоемким методам вакуумной электрометаллургии. В настоящее время общей тенденцией является ужесточение экологических норм, предъявляемых к металлургическим методам получения материалов, с принятием мер по энергосбережению и удовлетворением современных требований по снижению «углеродного следа». Этим требованиям полностью соответствует исследуемый в данной работе метод центробежной СВС-металлургии для получения ТВЭС в литом состоянии с высокой степенью их гомогенности.

Применение предлагаемого метода существенно упрощает сложную технологическую задачу по получению литых многокомпонентных ТВЭС с заданным составом и требуемым распределением структурных компонентов, что будет способствовать дальнейшему расширению базовых знаний для разработки новых высокотемпературных металлических материалов на основе ВЭС и созданию новых образцов техники с повышенными эксплуатационными характеристиками.

При изучении окислительной стойкости полученных материалов установлено, что состав S3 (Mo–Nb–Ta–Cr–V) наиболее перспективен для дальнейшего исследования и, в сравнении с предлагаемыми составами других авторов, имеет хорошие показатели по жаростойкости, что делает данный материал конкурентоспособным для высокотемпературного применения.

Список литературы

1. Cantor B., Chang I.T.H., Knight P., Vincent A.J.B. Microstructural development in equiatomic multicomponent alloys. Journal of Materials Science and Engineering: A. 2004;375–377:213–218. http://doi.org/10.1016/j.msea.2003.10.257

2. Yeh J.W., Chen S.K., Lin S.J., Gan J.Y., Chin T.S., Shun T.T., Tsau C.H., Chang S.Y. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Advanced Engineering Materials. 2004;6(5):299–303. https://doi.org/10.1002/adem.200300567

3. Yeh J.-W., Lin S.-J., Chin T.-S., Gan J.-Y., Chen S.-K., Shun T.-T., Tsau C.-H., Chou S.-Y. Formation of simple crystal structures in Cu–Co–Ni–Cr–Al–Fe–Ti–V alloys with multiprincipal metallic elements. Metallurgical and Materials Transactions: A. 2004;35А:2533–2536. https://doi.org/10.1007/s11661-006-0234-4

4. Otto F., Yang Y., Bei H., George E.P.P. Relative effects of enthalpy and entropy on the phase stability of equiatomic high-entropy alloys. Acta Materialia. 2013;61(7):2628–2638. https://doi.org/10.1016/j.actamat.2013.01.042

5. Zhang Y., Zuo T.T., Tang Z., Gao M.C., Dahmen K.A., Liaw P.K., Lu Z.P. Microstructures and properties of high-entropy alloys. Progress in Materials Science. 2014; 61:1–93. https://doi.org/10.1016/j.pmatsci.2013.10.001

6. Lu Y., Dong Y., Guo S., Jiang L., Kang H., Wang T., Wen B., Wang Z., Jie J., Cao Z., Ruan H., Li T. A promising new class of high-temperature alloys: Eutectic high-entropy alloys. Scientific Reports. 2014;4:6200. https://doi.org/10.1038/srep06200

7. Murty B.S., Yeh J.W., Ranganathan S., Bhattacharjee P.P. High-entropy alloys. London: Elsevier, 2014. 213 p.

8. Горбань Ф.Ф., Крапивка Н.А., Фирстов С.А. Высокоэнтропийные сплавы – электронная концентрация – фазовый состав – параметр решетки – свойства. Физика металлов и металловедение. 2017;118(10):1017–1029.

9. Brechtl J., Liaw P.K. (Eds.). High-entropy materials: Theory, experiments, and applications. Springer, 2021. https://doi.org/10.1007/978-3-030-77641-1

10. Горбань В.Ф., Крапивка Н.А., Фирстов С.А., Куриленко Д.В. Роль различных параметров в формировании физико-механических свойств высокоэнтропийных сплавов с ОЦК-решеткой. Физика металлов и металловедение. 2018;119(5):504–509. https://doi.org/10.7868/S0015323018050108

11. Gorsse S., Miracle D.B., Senkov O.N. Mapping the world of complex concentrated alloys. Acta Materialia. 2017;135:177–187. https://doi.org/10.1016/j.actamat.2017.06.027

12. Zhang F., Zhang C., Chen S.L., Zhu J., Cao W. S., Kattner U.R. An understanding of high entropy alloys from phase diagram calculations. Calphad. 2014;45:1–10. https://doi.org/10.1016/j.calphad.2013.10.006

13. Tsai M.-H., Yeh J.-W. High-entropy alloys: A critical review. Materials Research Letters. 2014;2(3):107–123. https://doi.org/10.1080/21663831.2014.912690

14. Miracle D.B., Senkov O.N. A critical review of high entropy alloys and related concepts. Acta Materialia. 2017;122:448–511. https://doi.org/10.1016/j.actamat. 2016.08.081

15. Miracle D.B., Miller J.D., Senkov O.N., Woodward C., Uchic M.D., Tiley J. Exploration and development of high entropy alloys for structural applications. Entropy. 2014;16:494–525. https://doi.org/10.3390/e16010494

16. Ghasemi A., Eivani A.R., Abbasi S.M., Jafarian H.R., Ghosh M., Anijdan S.H.M. Al–Co–Cr–Fe–Ni–Ti high entropy alloys: A review of microstructural and mechanical properties at elevated temperatures. Journal of Alloys and Compounds. 2025;1010:178216. https://doi.org/10.1016/j.jallcom.2024.178216

17. Zamani M.R., Mirzadeh H., Malekan M., Weißensteiner I., Roostaei M. Unveiling the strengthening mechanisms of as-cast micro-alloyed CrMnFeCoNi high-entropy alloys, Journal of Alloys and Compounds. 2023;957:170443. https://doi.org/10.1016/j.jallcom.2023.170443

18. Nene S.S., Sinha S., Yadav D.K., Dutta A. Metallurgical aspects of high entropy alloys. Journal of Alloys and Compounds. 2024;1005:175849. https://doi.org/10.1016/j.jallcom.2024.175849

19. Xiong W., Guo A.X.Y., Zhan S., Liu C.-T., Cao S.C. Refractory high-entropy alloys: A focused review of preparation methods and properties. Journal of Materials Science and Technology. 2023;142:196–215. https://doi.org/10.1016/j.jmst.2022.08.046

20. Senkov O.N., Miracle D.B., Chaput K.J., Couzinie J.-P. Development and exploration of refractory high entropy alloys – A review. Journal of Materials Research. 2018;33(19):3092–3128. https://doi.org/10.1557/jmr.2018.153

21. Zheng W., Lü S., Wu S., Chen X., Guo W. Development of MoNbVTax refractory high entropy alloy with high strength at elevated temperature. Materials Science and Engineering: А. 2022;850:143554. https://doi.org/10.1016/j.msea.2022.143554

22. Senkov O.N., Wilks G.B., Miracle D.B., Chuang C.P., Liaw P.K. Refractory high-entropy alloys. Intermetallics. 2010;18(9):1758–1765. https://doi.org/10.1016/j.intermet.2010.05.014

23. Senkov O.N., Wilks G.B., Scott J.M., Miracle D.B. Mechanical properties of Nb25Mo25Ta25W25 and V20Nb20Mo20Ta20W20 refractory high entropy alloys. Intermetallics. 2011;19(5): 698–706. https://doi.org/10.1016/j.intermet.2011.01.004

24. Carter T.J. Common failures in gas turbine blades. Engineering Failure Analysis. 2005;12(2):237–247. https://doi.org/10.1016/j.engfailanal.2004.07.004

25. Tancret F., Sourmail T., Yescas M.A., Evans R.W., McAleese C., Singh L., Smeeton T., Bhadeshia H.K.D.H. Design of creep-resistant nickel-base superalloy for power plant applications. Materials Science and Technology. 2003;19:291–302.

26. Das S., Robi P.S. A novel refractory WMoVCrTa high-entropy alloy possessing fine combination of compressive stress-strain and high hardness properties. Advanced Powder Technology. 2020;31(12):4619–4631. https://doi.org/10.1016/j.apt.2020.10.008

27. Moser M., Dine S., Vrel D., Perriere L., Pires-Brazuna R., Couque H., Bernard F. Elaboration and characterization of WMoTaNb high entropy alloy prepared by powder metallurgy processes. Materials. 2022;15(15):5416. https://doi.org/10.3390/ma15155416

28. Cao Y., Liu Y., Liu B., Zhang W. Precipitation behavior during hot deformation of powder metallurgy Ti–Nb–Ta–Zr–Al high entropy alloys. Intermetallics. 2018;100:95–103. https://doi.org/10.1016/j.intermet.2018.06.007

29. Cao Y., Liu Y., Li Y., Liu B., Fu A., Nie Y. Precipitation behavior and mechanical properties of a hot-worked TiNbTa0.5ZrAl0.5 refractory high entropy alloy. International Journal of Refractory Metals and Hard Materials. 2020;86:105132. https://doi.org/10.1016/j.ijrmhm.2019.105132

30. Guo W., Liu B., Liu Y., Li T., Fu A., Fang Q., Nie Y. Microstructures and mechanical properties of ductile NbTaTiV refractory high entropy alloy prepared by powder metallurgy. Journal of Alloys and Compounds. 2019;776: 428–436. https://doi.org/10.1016/j.jallcom.2018.10.230

31. Dirras G., Gubicza J., Heczel A., Lilensten L., Couzinié J.-P., Perriére L., Guillot I., Hocini A. Microstructural investigation of plastically deformed Ti20Zr20Hf20Nb20Ta20 high entropy alloy by X-ray diffraction and transmission electron microscopy. Materials Characterization. 2015;108:1–7. https://doi.org/10.1016/j.matchar.2015.08.007

32. Jia Y., Wang G., Wu S., Mu Y., Yi Y., Jia Y., Liaw P.K., Zhang T., Liu C.-T. A lightweight refractory complex concentrated alloy with high strength and uniform ductility. Applied Materials Today. 2022;27:101429. https://doi.org/10.1016/J.APMT.2022.101429.

33. Yurchenko N., Panina E., Zherebtsov S., Stepanov N. Design and characterization of eutectic refractory high entropy alloys. Materialia. 2021;16:101057. https://doi.org/10.1016/J.MTLA.2021.101057

34. Stepanov N.D., Yurchenko N.Yu., Skibin D.V., Tikhonovsky M.A., Salishchev G.A., Structure and mechanical properties of the AlCrxNbTiV (x = 0, 0.5, 1, 1.5) high entropy alloys. Journal of Alloys and Compounds. 2015;652:266–280. https://doi.org/10.1016/j.jallcom.2015.08.224

35. Yurchenko N., Panina E., Tikhonovsky M., Salishchev G., Zherebtsov S., Stepanov N. A new refractory Ti–Nb–Hf–Al high entropy alloy strengthened by orthorhombic phase particles. International Journal of Refractory Metals and Hard Materials. 2020;92:105322. https://doi.org/10.1016/J.IJRMHM.2020.105322

36. Senkov O.N., Senkova S.V., Woodward C., Miracle D.B. Low-density, refractory multi-principal element alloys of the Cr–Nb–Ti–V–Zr system: Microstructure and phase analysis. Acta Materialia. 2013;61(5):1545–1557. https://doi.org/10.1016/j.actamat.2012.11.032

37. Senkov O.N., Senkova S.V., Miracle D.B., Woodward C. Mechanical properties of low-density, refractory multi-principal element alloys of the Cr–Nb–Ti–V–Zr system. Journal of Materials Science and Engineering. 2013;565:51–62. https://doi.org/10.1016/j.msea.2012.12.018

38. Ren X., Li Y., Qi Y., Wang B. Review on preparation technology and properties of refractory high entropy alloys. Materials. 2022;15(8):2931. https://doi.org/ 10.3390/ma15082931

39. Shojaei Z., Khayati G.R, Darezereshki E. Review of electrodeposition methods for the preparation of high-entropy alloys. International Journal of Minerals, Metallurgy and Materials. 2022;29:1683–1696. https://doi.org/10.1007/s12613-022-2439-y

40. Санин В.Н., Юхвид В.И., Икорников Д.М., Андреев Д.Е., Сачкова Н.В., Алымов М.И. СВС-металлургия литых высокоэнтропийных сплавов на основе переходных металлов. Доклады Академии наук. 2016;470(4):421–426. https://doi.org/10.7868/S0869565216280124

41. Санин В.Н., Икорников Д.М., Голосова O.A., Андреев Д.Е., Юхвид В.И. Центробежная СВС-металлургия легированных высокоэнтропийных литых сплавов на основе системы Co–Cr–Fe–Ni–Mn–(Х). Известия вузов. Цветная металлургия. 2020;(3):59–71. https://doi.org/10.17073/0021-3438-2020-3-59-71

42. Санин В.Н., Икорников Д.М., Голосова О.А., Андреев Д.Е., Санин В.В., Юхвид В.И. Центробежная СВС-металлургия литых высокоэнтропийных сплавов системы Co–Cr–Fe–Ni–Mn, упрочняемых структурными выделениями на основе боридов и силицидов Mo и Nb. Физическая мезомеханика. 2021;24(4):73–82. https://doi.org/10.24412/1683-805X-2021-4-73-82

43. Kubanova A.N., Ikornikov D.M., Sanin V.D., Martynov D.A. Cast Mo–Cr, W–Cr, and Cr–Al master alloys by gravity-assisted SHS metallurgy. International Journal of Self-Propagating High-Temperature Synthesis. 2024;33(4):295–302. https://doi.org/10.3103/S1061386224700274

44. Sanin V., Andreev D., Ikornikov D., Yukhvid V. Cast intermetallic alloys and composites based on them by combined centrifugal casting – SHS process. Open Journal of Metal. 2013;3(2B):12–24. https://doi.org/10.4236/ojmetal.2013.32A2003

45. Мартынов Д.А., Санин В.Н. Центробежная установка для получения литых материалов методами центробежного СВС-литья: Патент 2814351 (РФ). 2024.

46. Shiryaev A.A. Thermodynamic of SHS: modern approach. International Journal of Self-Propagating High-Temperature Synthesis. 1995;4(4):351–362.

47. Шариев А.А. Особенности использования метода термодинамического анализа при исследовании процессов СВС. Инженерно-физический журнал. 1993;65(4):412–419.

48. Gorr B., Schellert S., Müller F., Christ H.J., Kauffmann A., Heilmaier M. Current status of research on the oxidation behavior of refractory high entropy alloys. Advanced Engineering Materials. 2021;23(5):2001047. https://doi.org/10.1002/adem.202001047

49. Waseem O.A., Ryu H.J. Combinatorial synthesis and analysis of AlxTayVz–Cr20Mo20Nb20Ti20Zr10 and Al10CrMoxNbTiZr10 refractory high-entropy alloys: Oxidation behavior. Journal of Alloys and Compounds. 2020;828:154427. https://doi.org/10.1016/j.jallcom.2020.154427

50. Yurchenko N., Panina E., Zherebtsov S., Stepanov N. Oxidation behaviour of refractory (HfCo)100-x(NbMo)x high-entropy alloys with a bcc+B2 structure. Applied Sciences. 2023;13(16):9336. https://doi.org/10.3390/app13169336

Об авторах

В. Н. СанинРоссия

Владимир Николаевич Санин – д.т.н., гл. науч. сотрудник лаборатории жидкофазных СВС-процессов и литых материалов

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

Д. M. Икорников

Россия

Денис Михайлович Икорников – инженер-исследователь, мл. науч. сотрудник лаборатории жидкофазных СВС-процессов и литых материалов

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

А. О. Сивакова

Россия

Алина Олеговна Сивакова – аспирант, мл. науч. сотрудник лаборатории физического материаловедения

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

Д. Ю. Ковалев

Россия

Дмитрий Юрьевич Ковалев – д.ф-м.н., заведующий лабораторией рентгеноструктурных исследований, гл. науч. сотрудник

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

С. Л. Силяков

Россия

Сергей Леонидович Силяков – к.т.н., ст. науч. сотрудник лаборатории жидкофазных СВС-процессов и литых материалов

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

М. Д. Панова

Россия

Милена Денисовна Панова – мл. науч. сотрудник лаборатории металлургических процессов

Россия, 111524, г. Москва, ул. Электродная, 2

Рецензия

Для цитирования:

Санин В.Н., Икорников Д.M., Сивакова А.О., Ковалев Д.Ю., Силяков С.Л., Панова М.Д. Синтез высокоэнтропийных сплавов на основе тугоплавких металлов Mo–Nb–Ta–(Cr, V, Zr, Hf) методами центробежной СВС-металлургии и исследование их окислительной стойкости. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):17-35. https://doi.org/10.17073/1997-308X-2025-5-17-35

For citation:

Sanin V.N., Ikornikov D.M., Sivakova A.O., Kovalev D.Yu., Silyakov S.L., Panova M.D. Synthesis of refractory high-entropy alloys based on Mo–Nb–Ta–(Cr, V, Zr, Hf) using centrifugal SHS metallurgy and investigation of their oxidation resistance. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):17-35. https://doi.org/10.17073/1997-308X-2025-5-17-35

JATS XML