Перейти к:

Применение политетрафторэтилена в азидном самораспространяющемся высокотемпературном синтезе высокодисперсной смеси керамических порошков TiN–SiC

https://doi.org/10.17073/1997-308X-2025-5-36-50

Аннотация

Карбид кремния (SiC) и нитрид титана (TiN) относятся к широко используемым неоксидным керамическим материалам с малой плотностью и высокими значениями температуры плавления, твердости, износостойкости, жаропрочности, коррозионной стойкости. Однако керамика из однофазного карбида кремния имеет ряд недостатков, препятствующих ее более широкому применению. Наиболее важная причина создания композиционной керамики TiN–SiC заключается в добавлении электропроводной фазы TiN в неэлектропроводную фазу карбида кремния для существенного снижения его высокого удельного электрического сопротивления с улучшением при этом спекаемости, физических и механических свойств композиционной керамики на основе SiC. Работа посвящена усовершенствованию простого энергосберегающего метода азидного самораспространяющегося высокотемпературного синтеза (СВС) композиций высокодисперсных (<1 мкм) порошков TiN–SiC из смесей исходных порошковых реагентов (шихт) азида натрия (NaN3 ), титана, кремния и углерода за счет использования активирующей и карбидизирующей добавки порошкового политетрафторэтилена (ПТФЭ). Эти шихты в насыпном и прессованном виде сжигались в реакторе с давлением газообразного азота 3 МПа. Измерялись максимальное давление и выход твердых продуктов горения. С применением сканирующей электронной микроскопии и рентгенофазового анализа определялись морфология и фазовый состав продуктов горения. Использование добавки ПТФЭ позволило устранить недостатки традиционного азидного СВС композиций TiN–SiC с применением галоидных солей (NH4)2TiF6 , Na2SiF6 и (NH4)2SiF6 . При сохранении высокой дисперсности синтезированных композиций порошков TiN–SiC их фазовый состав стал значительно ближе к теоретическому составу, существенно увеличилось содержание карбида кремния в синтезированном продукте TiN–SiC при уменьшении содержания или полном устранении примеси побочной фазы нитрида кремния Si3N4 .

Ключевые слова

Для цитирования:

Уварова И.А., Амосов А.П., Титова Ю.В., Ермошкин А.А. Применение политетрафторэтилена в азидном самораспространяющемся высокотемпературном синтезе высокодисперсной смеси керамических порошков TiN–SiC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):36-50. https://doi.org/10.17073/1997-308X-2025-5-36-50

For citation:

Uvarova I.A., Amosov A.P., Titova Yu.V., Ermoshkin A.A. Polytetrafluoroethylene-activated azide self-propagating high-temperature synthesis of a highly dispersed TiN–SiC powder composition. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):36-50. https://doi.org/10.17073/1997-308X-2025-5-36-50

Введение

Карбид кремния (SiC) относится к наиболее широко применяемым неоксидным керамическим материалам благодаря малой плотности (3100 кг/м3) и высоким значениям таких характеристик, как температура плавления (тугоплавкость), твердость, износостойкость, теплопроводность, термостабильность размеров, жаропрочность, жаростойкость, коррозионная стойкость. В результате область его использования расширяется от традиционных применений: материалы абразивных и режущих инструментов, механических уплотнений, дисковых тормозов, компонентов турбин, носителей катализаторов, нагревательных элементов, источников углерода и кремния для производства стали, фильтров для расплавленных металлов и газов, литейных тиглей – до более современных применений: композитная броня для защиты военной техники и в противопульных жилетах, детали для обработки полупроводников, материалы зеркал астрономических телескопов и других оптических систем, матрицы для частиц ядерного топлива и их оболочки, силовые электронные устройства [1; 2].

Однако керамика из однофазного карбида кремния имеет ряд недостатков, препятствующих его использованию [3]. Во-первых, это сравнительно низкие значения прочности при изгибе (в среднем 450 МПа) и вязкости разрушения (2,8 МПа·м1/2 ), что делает карбид кремния хрупким при ударных нагрузках. Существует мнение, что повышение ударной прочности позволило бы карбиду кремния конкурировать с конструкционными материалами на основе нитрида кремния, которые имеют хорошую прочность при изгибе (на уровне 750 МПа) и сравнительно высокую вязкость разрушения (в среднем 5,3 МПа·м1/2) [4; 5]. Во-вторых, тугоплавкость карбида кремния (температуры плавления 2730–2830 °С с разложением), обусловленная сильными ковалентными связями его атомов с низкой способностью их к самодиффузии, приводит к низкой спекаемости карбида кремния из порошков и необходимости применения очень высоких температур (от 2100 до 2200 °С) при твердофазном спекании без давления, что сопровождается более грубой микроструктурой и ухудшением механических свойств [4; 6]. В-третьих, высокое удельное электрическое сопротивление карбида кремния (106–1011 Ом·см), который является полупроводником, делает невозможным изготовление из него деталей сложной формы с помощью недорогого метода электроэрозионной обработки вместо механической обработки высокотвердого (20–30 ГПа) карбида кремния с использованием дорогого алмазного инструмента, что также ограничивает применение SiC [4; 7]. Кроме этого, при использовании керамики SiC в торцевых механических уплотнениях пар трения удельное электрическое сопротивление керамики должно быть менее 103 Ом·см для предупреждения накопления трибоэлектрического заряда, который образуется при трении торцов в процессе эксплуатации и может вызвать электрохимическую коррозию [8].

К настоящему времени предпринято много усилий для устранения перечисленных недостатков однофазной керамики SiC путем введения добавок вторичных фаз, применения различных технологий обработки и спекания, использования порошков исходного карбида кремния различных политипов (модификаций α-SiC и β-SiC) и их дисперсности, применения других подходов [1–9]. В итоге лучшим решением признано использование добавок вторичных фаз, т.е. переход от однофазной керамики SiC к композиционным керамическим материалам на основе SiC, так как неоднократно доказано, что применение оксидных, карбидных, боридных и нитридных добавок приводит к улучшению спекаемости, физических и механических свойств керамики на основе SiC [6; 9].

Двумя основными методами спекания керамики SiC, основанными на использовании добавок, являются твердофазное спекание и жидкофазное спекание. Для твердофазного спекания требуются добавки, которые снижают энергетический уровень SiC и уплотняют его [6]. Углерод, бор, алюминий, карбид титана (TiC), карбид бора (B4C) и диборид титана (TiB2 ) являются одними из наиболее известных добавок в этой системе [8–13]. Но даже при использовании этих добавок температура спекания по-прежнему высока, а уплотнение SiC остается сложной задачей [6; 9]. Кроме того, например, керамика SiC с добавлением углерода/графена не подходит для изготовления деталей для обработки полупроводников из-за вредного воздействия углерода на последующую обработку деталей методом химического вакуумного осаждения, а добавки алюминия могут попасть в готовые полупроводниковые изделия и ухудшить их эксплуатационные характеристики [7].

Жидкофазное спекание – наиболее часто используемый метод изготовления деталей из SiC. Наличие жидкой фазы ускоряет массообмен, а также сокращает время и снижает температуру спекания до уровня t = 1800÷1900 °С [4; 6]. Конечный продукт обычно имеет однородную структуру и мелкозернистость, а его физические и механические свойства вполне приемлемы. Наиболее распространенной добавкой в этой системе является смесь оксидов алюминия и иттрия (5Al2O3·3Y2O3 ), при использовании которой образуется расплавленная фаза иттрий-алюминиевого граната YAG (Al5Y3O12 ), улучшающая спекаемость и снижающая температуру спекания. В конечном итоге образование фазы YAG увеличивает плотность, а также улучшает механические свойства керамики на основе SiC за счет таких механизмов упрочнения, как отклонение трещины, образование мостиков между трещинами, фазовое превращение, укрепление границ зерен и изменение механизма разрушения с межзеренного на трансзеренный [6]. В последние годы в дополнение к смеси оксидов Al2O3–Y2O3 стали применяться другие добавки для дальнейшего улучшения механических и физических свойств, а также микроструктуры керамики на основе карбида кремния: MgO, CaO, TiO2 , La2O3 и SiO2 из группы оксидов, TiC из карбидов, TiB2 и ZrB2 из боридов, AlN и TiN из нитридов [4; 6; 9]. Каждая из этих добавок придает керамике SiC особые свойства, а их использование в основном подавляет рост зерен матрицы, улучшает физико-механические свойства, активирует механизмы повышения вязкости разрушения.

Одним из перспективных направлений изготовления керамики SiC, пригодной для электроэрозионной обработки, является легирование кристаллической решетки SiC атомами азота (N-легирование) [7]. За счет N-легирования с помощью жидкой фазы удельное электрическое сопротивление спеченной SiC-керамики может быть снижено на 10 порядков (108 → 10–2 Ом·см) [14]. N-легирование может быть осуществлено как путем спекания в газообразном азоте, так и путем использования добавок нитридов в качестве источника атомов азота. Газообразный N2 препятствует массопереносу и приводит к низкой плотности спеченной керамики SiC [15], поэтому более перспективно применение добавок нитридных фаз. При этом надо учесть, что, например, добавление 1 мас. % AlN снижает электрическое сопротивление керамики SiC на 4 порядка – с 1,7·105 до 8,3·101 Ом·см, однако приводит к появлению нежелательных примесей алюминия в керамике SiC [16]. В то же время добавление 50 об. % TiN уменьшает удельное электрическое сопротивление на 9 порядков – с 2,0·105 Ом·см (0 % TiN) до 2,0·10–4 Ом·см в композите SiC–50 об. % TiN благодаря совместному благоприятному действию эффекта N-легирования и электропроводящих границ зерен TiN [4; 17].

В связи с изложенным подробнее остановимся на использовании добавки порошка нитрида титана TiN, т.е. рассмотрим керамические композиты TiN–SiC. Подобно карбиду кремния, нитрид титана имеет высокую температуру плавления (2950 °С), хорошую коррозионную стойкость, довольно высокую твердость (20 ГПа), однако коренным образом отличается от SiC малым удельным электрическим сопротивлением (22·10–6 Ом·см) [18]. Последнее отличие и предопределило главный интерес в применении электропроводной керамической фазы TiN в качестве добавки в неэлектропроводную керамическую фазу карбида кремния – существенно снизить его высокое удельное электрическое сопротивление 106–1011 Ом·см до уровня менее 103 Ом·см, улучшив при этом спекаемость, физические и механические свойства керамики на основе SiC [6; 7; 9].

Одни из первых работ в этом направлении были посвящены исследованию влияния добавки нанопорошка TiN на характеристики спекания, микроструктуру и механические свойства керамики из карбида кремния [19; 20]. Смесь порошков α-SiC (размер частиц 0,5–1,0 мкм) в качестве матрицы, от 0 до 15 мас. % наночастиц TiN (средний размер частиц 20 нм) в роли упрочняющей фазы и 10 мас. % (5Al2O3 + 3 Y2O3 ) в качестве спекающих добавок прессовалась методом холодного изостатического прессования при давлении 250 МПа в прямоугольные образцы и жидкофазно спекалась при t = 1950 °C (τ = 15 мин), а затем при t = 1850 °C (τ = 1 ч) [19]. Было показано, что добавление наночастиц TiN замедляет рост зерен керамики, а реакции TiN с SiC и Al2O3 с образованием новых фаз TiC и AlN в определенном диапазоне добавки улучшают свойства керамики из карбида кремния. Cодержание 5 мас. % нано-TiN приводит к наиболее однородной микроструктуре, наиболее высокой плотности и прочности при изгибе 686 МПа. Положительное влияние добавки нанопорошка TiN было показано также и в работе [20] на примере керамики на основе SiC, изготовленной методом спекания без давления. Введение наночастиц TiN привело к повышению твердости по Виккерсу с 18,19 до 26,65 ГПа, прочность при изгибе варьировалась от 416 до 1122,81 МПа, а наивысшее значение трещиностойкости составило 8,69 МПа·м1/2.

Однако в последующих работах было отмечено, что применение нанопорошков при изготовлении керамики на основе карбида кремния усложняет процесс изготовления и удорожает стоимость этой керамики из-за высокой цены исходных нанопорошков [4; 13; 21], поэтому стали проводиться исследования с использованием более крупных и дешевых высокодисперсных порошков TiN с размером частиц до 1 мкм. Образцы керамики на основе SiC изготавливались методом горячего прессования при температуре 2000 °C (τ = 3 ч) и давлении газа азота 40 МПа из смеси порошков β-SiC (~0,5 мкм) и 2 или 4 об. % TiN (~1,0 мкм), а также спекающей добавки 2 об. % Y2O3 [21]. При исследовании фазового состава и структуры спеченных образцов были обнаружены в основном зерна β-SiC и следы кластеров α-SiC и Ti2CN между зернами β-SiC. Высокопроводящие кластеры in situ образовавшейся фазы Ti2CN способствовали существенному снижению удельного электрического сопротивления образцов SiC до 2,4·10–3 и 1,8·10–4 Ом·см при содержании 2 и 4 об. % TiN соответственно. В другой работе этих же авторов [17] содержание добавки TiN в смеси тех же самых порошков было увеличено (0, 3, 12, 20 и 25 об. %) и спекание было произведено без приложения давления при t = 1950 °C в атмосфере азота. Также все образцы керамических композитов были спечены до плотности ≥98 % от теоретической, а их удельное электрическое сопротивление уменьшалось с повышением исходного содержания TiN и достигало минимальной величины 8,6·10–4 Ом·см при содержании 25 об. % TiN. Высокая электропроводность композитов была обусловлена in situ синтезом электропроводящей фазы Ti2CN и ростом зерен SiC, легированных N, в процессе спекания без давления. Прочность при изгибе, вязкость разрушения и твердость по Виккерсу композита, изготовленного с 25 об. % TiN, составили 430 МПа, 4,9 МПа·м1/2 и 23,1 ГПа соответственно при комнатной температуре.

В работе [4] методом горячего прессования при t = 1900 °C изготавливались керамические композиты на основе SiC (~0,7 мкм) с еще бόльшим различным содержанием TiN (0–50 мас. %, 0,8–1,2 мкм) с использованием добавок для спекания Al2O3 и Y2O3 . При этом была достигнута плотность образцов композитов более 98 % от теоретической плотности. Удельное электрическое сопротивление уменьшалось с 2,0·105 Ом·см (0 % TiN) по мере увеличения доли TiN и выходило на плато уровня 2,0·10–4 Ом·см при содержании 40–50 мас. % TiN. Прочность при изгибе при этом постепенно увеличивалась с повышением содержания TiN и достигала максимального значения 921 МПа при 40 мас. % TiN по сравнению с 616 МПа для исходного SiC (0 % TiN).

Другие результаты по применению добавки TiN были получены при изготовлении керамики на основе SiC методом твердофазного спекания без давления в графитовой печи сопротивления при значительно более высокой температуре 2100 °C в течение 2 ч в потоке газа аргона из предварительно спрессованных смесей порошков α-SiC (~0,5 мкм) + (1÷10) мас. % TiN (~1 мкм) + 2,5 % C + 0,7 % B4C (~0,5 мкм) [7]. Содержание TiN до 1 мас. % приводило к относительной плотности >97 %, тогда как при дальнейшем увеличении доли нитрида наблюдались большие остаточные поры и очень низкая относительная плотность. Например, относительная плотность резко снижалась до 60 % при содержании нитрида ≥5 мас. %, предположительно, из-за вредного действия повышенного газовыделения N2 при разложении нитрида титана. N-легирование, полученное из TiN, привело к уменьшению удельного электрического сопротивления всего на один порядок – до значения 9,0·106 Ом·см при содержании TiN, составляющем 1 мас. %.

Таким образом, результаты по применению добавки TiN при изготовлении керамики на основе SiC зависят от метода изготовления этой керамики, состава смесей исходных порошков и количества добавки TiN. Положительные результаты по существенному снижению удельного электрического сопротивления SiC и повышению механических свойств были получены при использовании методов горячего прессования и спекания без давления в атмосфере азота при температуре не выше 2000 °C из смесей высокодисперсных порошков SiC и TiN с размером частиц не более 1–2 мкм со спекающими добавками Al2O3 и Y2O3 при содержании порошка TiN от 1 до 50 мас. %.

В приведенных выше работах для получения керамических композитов SiC–TiN использовался самый простой и распространенный ex situ подход, заключающийся в механическом смешивании готовых порошков SiC и TiN, их уплотнении и спекании. Однако, во-первых, готовые высокодисперсные керамические порошки дороги – например, в промышленных масштабах высокодисперсные порошки TiN получают на сложном оборудовании энергоемкими методами плазмохимического синтеза и осаждения из газовой фазы восстановлением паров четыреххлористого титана аммиаком при t = 900÷1000 °С [22; 23]. Во-вторых, исходные высокодисперсные порошки очень трудно смешать механически до состояния однородной смеси из-за склонности их частиц образовывать прочные агломераты, которые трудно разрушить при смешивании. В связи с этим для получения композитов SiC–TiN из высокодисперсных порошков предпочтителен in situ подход, заключающийся в химическом синтезе частиц порошковых компонентов SiC и TiN в объеме композита из смеси исходных, гораздо более дешевых реагентов при хорошем перемешивании синтезированных частиц [24–26]. Ради справедливости необходимо отметить, что пока in situ методы используются для изготовления композиционных высокодисперсных порошков в лабораторных условиях и не применяются в промышленном производстве, где по-прежнему производят только монофазные керамические порошки, а композитные керамические порошки получают традиционным ex situ подходом смешивания и измельчения составляющих их монофазных порошков [25; 26]. Тем не менее in situ химические методы синтеза композитных высокодисперсных порошков являются передовыми и требуют дальнейшего расширения и индустриализации. Когда эта цель будет достигнута, высококачественные композитные высокодисперсные порошки станут коммерчески доступными, что, как ожидается, положительно скажется на эксплуатационных характеристиках производимой композитной керамики [25; 26].

Среди in situ методов химического синтеза высокодисперсных керамических порошков и их композиций выделяется своей простотой и энергоэффективностью метод самораспространяющегося высокотемпературного синтеза (СВС), основанный на горении смесей недорогих исходных реагентов [27–29]. В работе [29] представлены полученные ранее при участии авторов настоящей статьи результаты исследования применения такой разновидности СВС, как азидный СВС, в системах Si–Ti–C–NaN3–галоидная соль с использованием порошков кремния (Si), титана (Ti), технического углерода (C), азида натрия (NaN3 ) как азотирующего реагента и галоидных солей (NH4)2TiF6 , Na2SiF6 и (NH4)2SiF6 в качестве активирующей газифицирующейся добавки. Для получения композиций высокодисперсных порошков TiN–SiC с 5 мольными соотношениями целевых фаз TiN:SiC = 4:1, 2:1, 1:1, 1:2 и 1:4 были составлены соответствующие стехиометрические уравнения вида

2Si + Ti + 6NaN3 + (NH4 )2TiF6 + 2C = 2TiN + 2SiC + 6NaF + 4H2 + 9N2 .

Из 15 стехиометрических уравнений здесь для краткости показано только одно уравнение с использованием галоидной соли (NH4 )2TiF6 для мольного соотношения целевых фаз TiN:SiC = 1:1. Смеси исходных реагентов (шихты), соответствующие этим 15 стехиометрическим уравнениям, сжигались в насыпном виде в реакторе азидного СВС с давлением газообразного азота в нем 4 МПа. Охлажденный продукт горения извлекался из реактора, разрушался до сыпучего порошкообразного состояния в фарфоровой ступке и отмывался водой от побочного продукта – фторида натрия (NaF). В большинстве случаев продукт горения представлял собой высокодисперсный порошок сложного состава в виде смеси субмикронных (0,1–1,0 мкм) частиц равноосной формы и волокон. Фазовый состав промытых продуктов горения представлен в табл. 1 в сравнении с теоретическим составом композиций целевых фаз TiN–SiC при разных мольных соотношениях этих фаз согласно этим 15 стехиометрическим уравнениям.

Таблица 1. Теоретический и экспериментальный фазовые составы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как видно из табл. 1, фазовые составы синтезированных композиций существенно отличались от расчетных теоретических составов композиций TiN–SiC значительно меньшей долей карбида кремния или его отсутствием совсем (от 0 до 49,4 мас. % SiC вместо 13,9–72,1 мас. % согласно стехиометрическим уравнениям), а также наличием большого количества примеси побочной фазы нитрида кремния (от 12,3 до 54,2 мас. %) модификаций α и β, отсутствующих в теоретическом составе композиций TiN–SiC. Особенно мало образовывалось SiC или не образовывалось вовсе при использовании галоидной соли (NH4 )2TiF6 . Следует также отметить наличие в полученном продукте азидного СВС сравнительно небольшого количества примесей свободных кремния и углерода (не более 1,4 мас. %) или полное отсутствие этих примесей.

Как также показано в работе [29], при применении традиционного подхода азидного СВС с использованием активирующих добавок газифицирующихся галоидных солей (NH4 )2SiF6 , AlF3 и NH4F для получения другой композиции высокодисперсных порошков AlN–SiC возникают аналогичные проблемы по несоответствию экспериментального состава продуктов азидного СВС теоретическому расчетному составу согласно стехиометрическим уравнениям для мольных соотношений целевых фаз AlN:SiC = 4:1, 2:1, 1:1, 1:2 и 1:4. Содержание экспериментально полученной целевой фазы SiC было в среднем в 2 раза меньше теоретического значения, и в значительных количествах присутствовала нежелательная побочная фаза нитрида кремния Si3N4 . Эти проблемы были решены недавно в нашей работе [30] за счет применения в азидном СВС композиции порошков AlN–SiC в качестве активирующей карбидизирующей добавки порошкового политетрафторэтилена (ПТФЭ) (C2F4)n вместо указанных выше добавок галоидных солей. Частичная замена 0,1 мол. углерода на 0,05 мол. ПТФЭ в составе карбидизирующей смеси 0,9C + 0,05C2F4 с использованием азида натрия в роли активирующей азотирующей добавки в количестве, необходимом для нейтрализации фтора, выделяющегося при полном разложении ПТФЭ, привела к тому, что при сохранении высокой дисперсности синтезированных композиций порошков AlN–SiC их фазовый состав, особенно при использовании прессованных шихт, стал значительно ближе к задаваемому теоретическому составу, существенно выросло содержание фазы SiC, исчезли нежелательные побочные фазы нитрида кремния.

Аналогичный подход с частичной заменой 0,3 мол. углерода на 0,15 мол. ПТФЭ в составе карбидизирующей смеси 0,7C + 0,15C2F4 был применен в другой нашей недавно опубликованной работе [31] для получения методом азидного СВС высокодисперсных композиций порошков Si3N4–SiC с фазовым составом, близким к задаваемому теоретическому составу.

С учетом этих результатов, в настоящей работе с целью приближения состава синтезированной высокодисперсной смеси порошков TiN–SiC к теоретическому составу за счет увеличения содержания фазы карбида кремния и удаления нежелательной побочной фазы нитрида кремния аналогично вместо добавок галоидных солей был использован прием по частичной замене углерода на ПТФЭ в составе исходной смеси реагентов азидного СВС и проведено исследование продуктов горения системы Si–Ti–NaN3–C–C2F4 .

Методика исследований

Для исследования использовались следующие исходные реагенты (здесь и далее – мас. %): порошок кремния марки Кр00 (содержание основного вещества ≥99,9 %, средний размер частиц d = 40 мкм); порошок титана марки ПТОМ-1 (98,0 %, d = 30 мкм); порошок азида натрия классификации «Ч» (≥98,71 %, d = 100 мкм), политетрафторэтилен марки ПН-40 (≥99,0 %, d = 40 мкм), технический углерод (сажа) марки П701 (≥88,0 %, d = 70 нм в виде агломератов до 1 мкм).

Как и в работах [30; 31], в соответствии с результатами работ [32; 33], для получения большого содержания SiC в синтезируемых здесь композитах TiN–SiC технический углерод частично замещался добавкой ПТФЭ в количестве 5, 10 и 15 %, что приводило к использованию карбидизирующих смесей технического углерода с ПТФЭ следующего состава, эквивалентных 1 молю карбидизирующего углерода:

| 0,9C + 0,05C2F4 , | (A) |

| 0,8C + 0,1C2F4 , | (B) |

| 0,7C + 0,15C2F4 . | (C) |

Азид натрия NaN3 добавлялся в шихту в количестве, необходимом для нейтрализации фтора, выделяющегося при полном разложении ПТФЭ, и связывания фтора в водорастворимое соединение NaF, легко удаляемое из продукта азидного СВС водной промывкой. В результате стехиометрические уравнения азидного СВС смесей целевых фаз TiN–SiC для их 5 мольных соотношений (TiN:SiC = 4:1; 2:1; 1:1; 1:2; 1:4) с применением смесей (A)–(C) с ПТФЭ при сжигании в газообразном азоте получали следующий вид:

для карбидизирующей смеси (A):

| 4Ti + Si + 0,9C + 0,05C2F4 + 0,2NaN3 + 1,7N2 = 4TiN + SiC + 0,2NaF, | (1) |

| 2Ti + Si + 0,9C + 0,05C2F4 + 0,2NaN3 + 0,7N2 = 2TiN + SiC + 0,2NaF, | (2) |

| Ti + Si + 0,9C + 0,05C2F4 + 0,2NaN3 + 0,2N2 = TiN + SiC +0,2NaF, | (3) |

| Ti + 2Si + 1,8C + 0,1C2F4 + 0,4NaN3 = TiN + 2SiC + 0,4NaF + 0,1N2 , | (4) |

| Ti + 4Si + 3,6C + 0,2C2F4 + 0,8NaN3 = TiN + 4SiC + 0,8NaF + 0,7N2 ; | (5) |

для карбидизирующей смеси (B):

| 4Ti + Si + 0,8C + 0,1C2F4 + 0,4NaN3 + 1,4N2 = 4TiN + SiC + 0,4NaF, | (6) |

| 2Ti + Si + 0,8C + 0,1C2F4 + 0,4NaN3 + 0,4N2 = 2TiN + SiC + 0,4NaF, | (7) |

| Ti + Si + 0,8C + 0,1C2F4 + 0,4NaN3 = TiN + SiC + 0,4NaF + 0,1N2 , | (8) |

| Ti + 2Si + 1,6C + 0,2C2F4 + 0,8NaN3 = TiN + 2SiC + 0,8NaF + 0,7N2 , | (9) |

| Ti + 4Si + 3,2C + 0,4C2F4 + 1,6NaN3 = TiN + 4SiC + 1,6NaF + 1,9N2 ; | (10) |

для карбидизирующей смеси (C):

| 4Ti + Si + 0,7C + 0,15C2F4 + 0,6NaN3 + 1,1N2 = 4TiN + SiC + 0,6NaF, | (11) |

| 2Ti + Si + 0,7C + 0,15C2F4 + 0,6NaN3 + 0,1N2 = 2TiN + SiC + 0,6NaF, | (12) |

| Ti + Si + 0,7C + 0,15C2F4 + 0,6NaN3 = TiN + SiC + 0,6NaF + 0,4N2 , | (13) |

| Ti + 2Si + 1,4C + 0,3C2F4 + 1,2NaN3 = TiN + 2SiC + 1,2NaF + 1,3N2 , | (14) |

| Ti + 4Si + 2,8C + 0,6C2F4 + 2,4NaN3 = TiN + 4SiC + 2,4NaF + 3,1N2 . | (15) |

Смеси исходных реагентов уравнений (1)–(15) с массой от 23 до 37 г (в среднем 30 г) сжигали в реакторе азидного СВС объемом 4,5 л с начальным давлением газообразного азота в нем P0 = 3 МПа как в насыпном виде в кальковом стаканчике диаметром 30 мм и высотой 45 мм, так и в виде прессованных давлением 7 МПа брикетов диаметром 30 мм и высотой в среднем 22 мм. (Давление газообразного азота 3 МПа и давление прессования 7 МПа брикетов шихты диаметром 30 мм выбраны в соответствии с результатами работы [33], в которой было показано, что в этих условиях частичная замена углерода на ПТФЭ приводит к полному протеканию реакции карбидизации кремния и образованию частиц SiC со средним размером около 200 нм). Горение инициировали электрической вольфрамовой спиралью. Максимальное давление газа (Pmax ) в реакторе во время горения фиксировали по манометру. Охлажденный продукт горения извлекали из реактора, разрушали до сыпучего порошкообразного состояния в фарфоровой ступке и отмывали водой от побочного продукта – фторида натрия (NaF). Высушенный отмытый продукт горения взвешивали и по разнице между массой шихты (m0 ) и массой отмытого продукта (mк ) определяли потерю массы (∆m, %), которую трактовали как разброс части твердых продуктов синтеза за пределы объема шихты газами, интенсивно выделяющимися при горении. (Эта оценка разброса продуктов является приближенной, так как не учитывает образование NaF в продуктах, а также потребление или выделение газообразного азота в реакторе согласно уравнениям (1)–(15). Такая оценка использовалась в наших предыдущих работах [30; 31], поэтому сохраним ее и здесь для возможности сравнения результатов по разбросу продуктов. Обсуждение правомерности применения этой оценки продолжим ниже в следующих разделах настоящей статьи).

Фазовый состав синтезированных продуктов определяли на порошковом рентгеновском дифрактометре ARL X'TRA (Thermo Fisher Scientific, Швейцария), оснащенном рентгеновской трубкой с медным анодом. Расшифровку дифрактограмм и количественную оценку фазового состава методом Ритвельда выполняли в программе «HighScore Plus» с использованием базы кристаллографических данных COD-2024. Исследование морфологии и размера частиц синтезированных композиций проводили на сканирующем электронном микроскопе JSM-6390A (Jeol, Япония).

Результаты и их обсуждение

Результаты экспериментального определения максимального давления в реакторе (Pmax ) и потери массы (∆m) исходных насыпных и прессованных порошковых смесей (шихт) реакций (1)–(15), а также фазовых составов промытых твердых продуктов реакций представлены в табл. 2 как средние значения из трех экспериментов для каждой шихты.

Таблица 2. Параметры горения шихт реакций (1)–(15) и теоретический

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из сравнения результатов экспериментального определения фазовых составов промытых твердых продуктов реакций азидного СВС композиций TiN–SiC в табл. 1 и 2 видно существенное различие этих данных. В табл. 2 показано, что частичное замещение технического углерода добавкой ПТФЭ приводит к синтезу значительного большего количества карбида кремния SiC (от 13 до 72 %), чем в случае использования галоидных солей (в табл. 1 от 0 до 49,4 % SiC). Если в табл. 1 видны случаи полного отсутствия SiC в продуктах синтеза (0 %), то в табл. 2 таких случаев нет. При этом особенно важно то, что в табл. 2 экспериментальное количество карбида кремния (от 13 до 72 %) очень близко к расчетному теоретическому содержанию (от 13,9 до 72,1 %). Такое же существенное отличие и в содержании побочной фазы нитрида кремния Si3N4 модификаций α и β. Если суммарное количество этих модификаций Si3N4 в табл. 1 может быть очень большим (от 12,3 до 54,2 %), то в табл. 2 оно значительно меньше (от 0 до 18 %), а в некоторых случаях отсутствует совсем (0 %), что соответствует расчетам по стехиометрическим уравнениям. В табл. 2 видно, что примесь углерода свободного (C) полностью отсутствует, а примесь свободного кремния (Si) в большинстве случаев или отсутствует, или составляет доли процента, и только в 4 случаях из 30 содержание Si находится в пределах от 1 до 3,3 %. Подводя итоги сравнения данных табл. 1 и 2, можно утверждать, что результаты табл. 2 по экспериментальному содержанию целевых фаз TiN и SiC в продуктах синтеза азидного СВС с применением ПТФЭ значительно лучше соответствуют результатам теоретических расчетов по исходным стехиометрическим уравнениям, чем результаты табл. 1 для традиционного азидного СВС с применением галоидных солей (NH4 )2TiF6 , Na2SiF6 и (NH4)2SiF6 [29].

Но при этом в табл. 2 видны очень большие значения потери массы (разброса продуктов горения), особенно в случае применения насыпных щихт (от 42,0 до 88,7 %), и заметно меньшие их величины для прессованных шихт (от 17,7 до 77,5 %), в то время как при традиционном азидном СВС эти показатели были намного меньше, например от 4,2 до 10,4 % при синтезе композиций Si3N4–SiC из насыпных шихт с галоидной солью NH4F [34]. Величины разброса продуктов в табл. 2 для TiN–SiC также значительно больше аналогичных величин при синтезе композиций AlN–SiC с применением карбидизирующей смеси (А) с ПТФЭ: от 0,2 до 38,9 % для насыпных шихт и от 0,1 до 26,3 % для прессованных шихт [30]. В то же время разброс продуктов в табл. 2 для смеси (С) близок к разбросу продуктов при синтезе композиций Si3N4–SiC с использованием смеси (С) как из насыпных шихт (57,0–81,4 %), так и из прессованных шихт (12,6–80,4 %) [31].

Посмотрим теперь, как влияет учет образования NaF в продуктах, а также потребление или выделение газообразного азота в реакторе на оценку разброса массы продуктов горения. Сначала рассмотрим пример реакции (1) с потреблением газообразного азота и использованием насыпной шихты с большим значением разброса 73,5 % в табл. 2. Для этой реакции масса шихты m0 = 37,23 г, масса промытого продукта mк = 9,83 г. В правой части уравнения (1) содержание 0,2NaF составляет 2,92 %, или 0,29 г от массы 4TiN + SiC, равной 9,83 г. Таким образом, масса непромытого продукта равна 10,12 г, в связи с чем с учетом массы NaF разброс массы продукта уменьшается с 73,5 до 72,8 %. Учет потребления газа азота проводим по левой части уравнения (1), в которой содержание газа 1,7N2 составляет 19,13 %, или 7,12 г от массы шихты 37,23 г. С учетом содержания потребляемого газа масса исходных реагентов в левой части уравнения (1) возрастает до 44,35 г, в связи с чем оценка разброса массы непромытого продукта, т.е. и с учетом массы NaF, увеличивается с 72,8 до 77,2 %. Таким образом, учет массы образовавшегося NaF в продукте, а также массы потребляемого газа азота в реакторе изменяет приблизительную оценку разброса массы продукта 73,5 % на более точные оценки 72,8 %, а затем на 77,2 % соответственно, т.е. несущественно при больших значениях разброса продукта.

В случае среднего значения разброса продуктов в табл. 2 с приблизительной оценкой 29,5 % для реакции (11) с прессованной шихтой аналогичные расчеты показывают, что учет образования NaF в продукте, а также массы потребляемого газа азота дает более точные оценки разброса продукта в 23,3 и 30,8 % соответственно. Здесь учет только образования NaF дает оценку 23,3 %, заметно меньшую приблизительной оценки 29,5 %, но при полном учете (NaF и N2 ) оценка разброса 30,8 % несущественно отличается от используемой приблизительной оценки 29,5 %.

В случае минимального значения разброса продуктов с приблизительной оценкой 17,7 % для реакции (3) с прессованной шихтой учет только образования NaF дает также заметно меньшую оценку разброса 10,9 %, но при полном учете (NaF и N2 ) оценка разброса в 15,5 % также несущественно отличается от используемой приблизительной оценки 17,7 %.

Таким образом, в случаях реакций с потреблением газообразного азота приблизительные оценки разброса твердых продуктов реакций близки к более точным оценкам разброса с полным учетом образования не только NaF, но и потребления N2 , который увеличивает массу исходных реагентов. В случаях же реакций с выделением газообразного азота, когда он находится в правой части уравнений реакций, в продуктах реакций, нет необходимости его учитывать при разбросе твердых продуктов реакций, так как газообразный азот к ним не относится. Здесь более точная оценка разброса включает учет только образования NaF, масса которого обычно мала по сравнению с массой остальных твердых продуктов реакций и может уменьшить величину оценки разброса продуктов примерно на 10 %. Например, в случае реакции (8) из табл. 2 для прессованной шихты приблизительная оценка среднего разброса равна 32,9 %, а с учетом образования NaF оценка разброса становится равной 21,9 %, т.е. относительная разница оценок значительна (33,4 %) и показывает, как существенно может уменьшить показатель потерь твердых продуктов синтеза учет образования NaF при небольших разбросах. В случае же реакции (15) для прессованной шихты с очень большим разбросом с приблизительной оценкой 77,5 %, учет образования NaF снижает оценку разброса до величины 67,3 %, при которой относительная разница оценок разброса несущественна (13,2 %).

Теперь необходимо из 30 вариантов в табл. 2 выбрать конкретные варианты шихт для разных мольных соотношений целевых фаз TiN:SiC, которые лучше всего по экспериментальному содержанию фаз в продуктах синтеза соответствуют результатам теоретических расчетов по исходным стехиометрическим уравнениям и в то же время приводят к наименьшим потерям вследствие разброса при горении, чтобы рекомендовать эти варианты для продолжения исследований и определения возможности практического применения для получения коммерчески доступных композитных высокодисперсных порошков TiN–SiC методом азидного СВС с использованием ПТФЭ. В основу такого выбора положим сравнение эффективности применения насыпных и прессованных шихт с различными карбидизирующими смесями (А, В, С) по меньшим величинам показателя потери массы твердых продуктов синтеза (∆m, %) и суммарного содержания всех примесей в этих продуктах (примеси, %). Из данных табл. 2 для всех вариантов вычислим, что средние значения этих показателей для насыпных и прессованных шихт составляют соответственно: ∆m = 72,9 и 44,3 %, примеси = 7,64 и 6,22 %. Таким образом, в целом применение насыпных шихт приводит к значительно большим потерям продуктов, и эти продукты более загрязнены примесями, чем в случае прессованных шихт. В связи с этим дальнейший поиск лучших вариантов проводим среди прессованных шихт с использованными карбидизирующими смесями. По результатам применения этих смесей (А, В и С) в табл. 2 вычислим средние значения показателей соответственно: ∆m = 38,0; 50,8 и 44,1 %, примеси = 9,1; 4,9 и 4,7 %. Смесь (А) дает наименьшие потери (38,0 %), но наибольшее загрязнение примесями (9,1 %). У смеси (С) несколько больший показатель потерь (44,1 %), но значительно меньшее (почти в 2 раза) содержание примесей (4,7 %), поэтому отдаем преимущество смеси (С). По сравнению со смесью (С) у смеси (В) немного больше примесей (4,9 %) и заметно больше потери продуктов (50,8 %). В связи с этим самой эффективной по результатам использования прессованных шихт следует признать смесь (С). В итоге такого формализованного рассмотрения лучшими вариантами на основе компромисса между потерями продуктов и примесями в них для получения композиций порошков TiN–SiC всех 5 мольных соотношений фаз следует назвать варианты для прессованных шихт с применением карбидизирующей смеси (С) по 5 уравнениям (11)–(15). Действительно, большинство из этих вариантов имеют одни из самых низких показателей потерь массы продуктов: 29,5; 32,6; 35,5 и 45,5 % для уравнений (11)–(14) соответственно и содержания примесей: 3,0; 4,3; 5,3 и 3,6 % для уравнений (11), (12), (14) и (15). Но обоснованные вопросы возникают по наибольшему содержанию примесей (7,3 %) в продуктах реакции (13) и очень большой потере продуктов (77,5 %) реакции (15). Обсудим эти вопросы в заключении статьи.

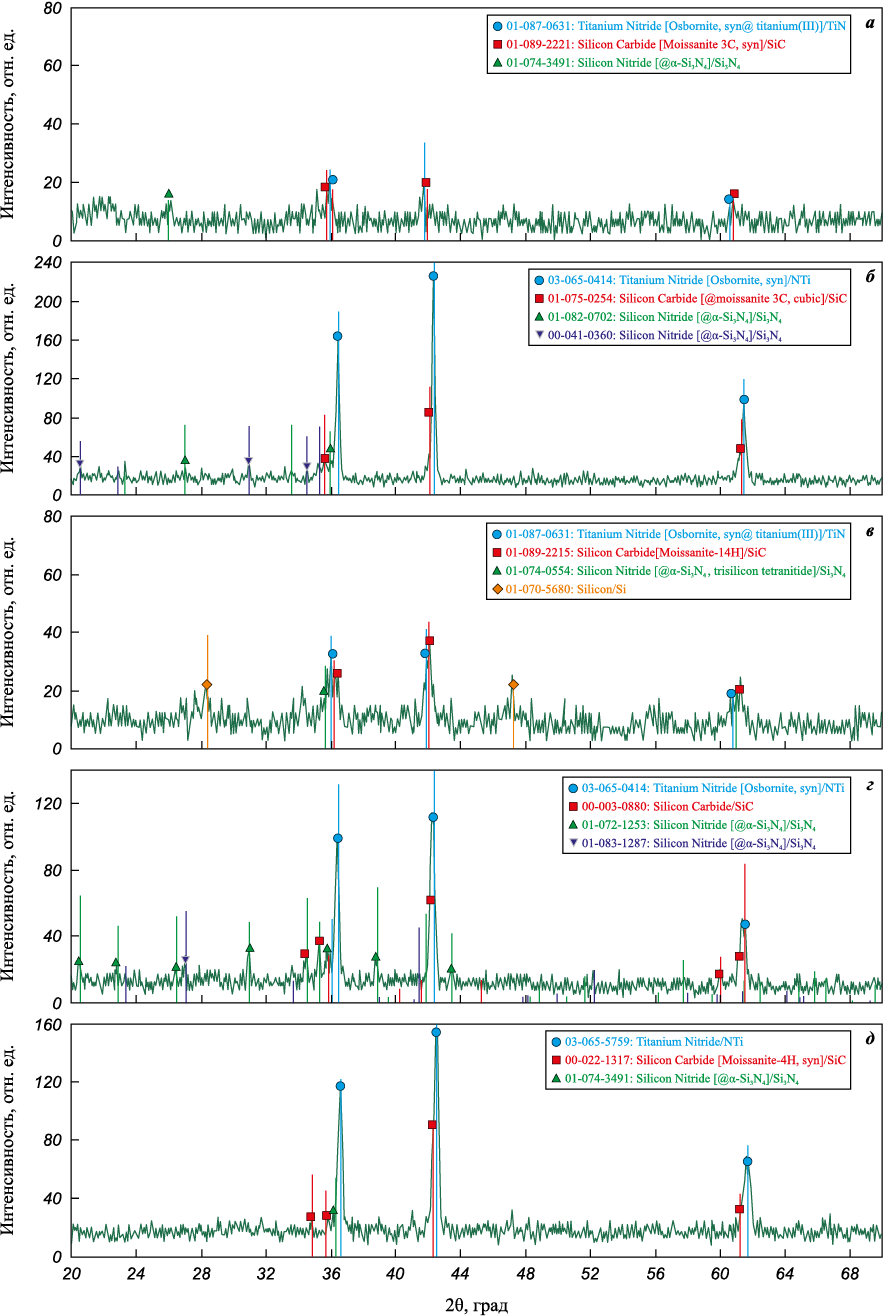

Рентгеновские дифрактограммы промытых продуктов горения для выбранных лучших вариантов синтеза композиций порошков TiN–SiC представлены на рис. 1.

Рис. 1. Рентгеновские дифрактограммы промытых продуктов горения прессованных шихт |

На рентгеновских дифрактограммах рис. 1 видны сильные рефлексы целевых фаз TiN и SiC, а также слабые рефлексы примесей свободного Si и побочных фаз α-Si3N4 и β-Si3N4 . Рефлексы этих примесей могут и отсутствовать. Из рис. 1 и данных табл. 2 следует, что нитрид кремния образуется преимущественно в виде модификации α-Si3N4 .

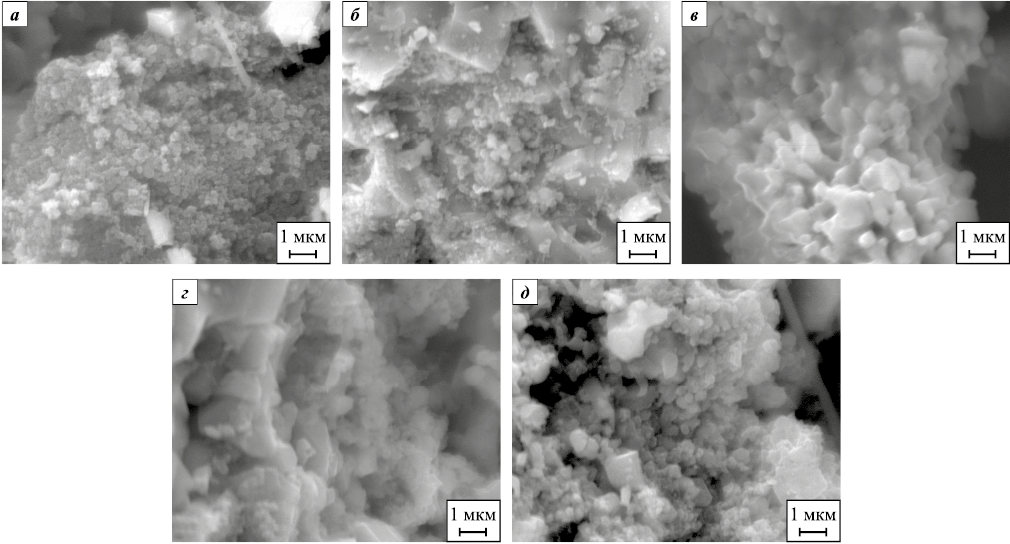

Морфология композиций порошков TiN–SiC для выбранных лучших вариантов синтеза представлена на рис. 2.

Рис. 2. Морфология промытых продуктов горения прессованных шихт |

Из рис. 2 видно, что во всех вариантах синтезированные продукты представляют собой высокодисперсные порошки, состоящие из равноосных частиц с размером менее 1–2 мкм, объединенных в агломераты.

Заключение

В настоящей работе показано, что применение политетрафторэтилена (ПТФЭ) в азидном СВС вместо галоидных солей (NH4 )2TiF6 , Na2SiF6 и (NH4 )2SiF6 в качестве активирующей и карбидизирующей добавки с частичной заменой технического углерода (от 5 до 15 %) существенно увеличило долю карбида кремния в синтезированной смеси высокодисперсных порошков TiN–SiC, уменьшив при этом содержание примеси побочной фазы нитрида кремния или устранив ее полностью. В целом, экспериментальные результаты по содержанию целевых фаз TiN и SiC в продуктах синтеза азидного СВС с применением ПТФЭ стали значительно лучше соответствовать результатам теоретических расчетов по исходным стехиометрическим уравнениям, чем экспериментальные результаты традиционного азидного СВС с использованием указанных выше галоидных солей.

Однако применение ПТФЭ может приводить к существенным потерям массы твердых синтезированных продуктов (до 88,7 %) вследствие разброса части продуктов газами, интенсивно выделяющимися при горении. Потери в случае использования насыпных шихт (в среднем 72,9 %) значительно превышают потери при использовании прессованных шихт (в среднем 44,3 %). При этом в случае насыпных шихт продукты синтеза также больше загрязнены примесями (в среднем 7,64 %), чем в случае прессованных шихт (в среднем 6,22 %). Наилучшее сочетание минимальных значений потерь и примесей достигнуто при замене 15 % технического углерода на ПТФЭ в прессованных шихтах в 5 вариантах синтеза композиций высокодисперсных порошков с мольными соотношениями фаз TiN:SiC = 4:1, 2:1, 1:1, 1:2 и 1:4 при следующих значениях потерь и примесей соответственно: 29,5; 32,6; 35,5; 45,5 и 77,5 %, и 3,0; 4,3; 5,3; 7,3 и 3,6 %. Эти лучшие варианты можно рекомендовать для продолжения исследований и определения возможности их практического применения для получения коммерчески доступных композитных высокодисперсных порошков TiN–SiC методом азидного СВС с использованием ПТФЭ.

Такое продолжение исследований целесообразно проводить не в маленьком лабораторном реакторе объемом 4,5 л и загрузкой шихты до 50 г, а в больших опытно-промышленных реакторах СВС-20 и СВС-30 с объемом 20 и 30 л соответственно и массой шихты до нескольких кг [27; 35]. При этом увеличение массы шихты будет приводить к ее более длительному и высокому саморазогреву при СВС за счет снижения удельных теплопотерь с поверхности по сравнению с малыми навесками до 50 г, что будет способствовать полноте протекания реакций образования TiN и SiC и уменьшению суммарного содержания примесей Si и Si3N4 значительно ниже 7,3 %. Для уменьшения потерь целевых порошковых продуктов вследствие разброса при интенсивном газовыделении при горении, достигающих в одном из рекомендованных вариантов 77,5 %, шихту для сжигания в опытно-промышленных реакторах необходимо размещать в фильтрующих сборках, представляющих собой полые цилиндрические каркасы из металлической сетки или тонкого стального листа с большим числом просверленных отверстий и с внутренними газопроницаемыми оболочками из углеткани или стеклоткани [35]. Кроме того, можно уменьшать разброс продуктов также за счет повышения начального давления газа азота в реакторе. Например, в нашей работе [31] по азидному СВС композиции Si3N4 :SiC = 1:4 из прессованной шихты с ПТФЭ увеличение начального давления азота в реакторе с 3 до 4 МПа привело к существенному снижению (почти в 2 раза) разброса продукта c 80,4 до 41,9 % при близком фазовом составе промытого продукта горения. При использовании указанных приемов потери от разброса в других рекомендованных вариантах могут стать значительно меньше 30 %.

Список литературы

1. Kim Y.-W., Malik R. SiC ceramics, structure, processing and properties. In: Encyclopedia of Materials: Technical Ceramics and Glasses. Ed. M. Pomeroy. Oxford: Elsevier, 2021. Vol. 2. P. 150–164. https://doi.org/10.1016/B978-0-12-818542-1.00022-9

2. Ruys A.J. Silicon carbide ceramics. Structure, properties and manufacturing. 1st ed. Elsevier, 2023. 586 p.

3. Oguntuyi S.D., Nyembwe K., Shongwe M.B., Johnson O.T., Adewumi J.R., Malatji N., Olubambi P.A. Improvement on the fabrication of SiC materials: Processing, reinforcing phase, fabricating route – A review. International Journal of Lightweight Materials and Manufacture. 2023;6(2):225–237. https://doi.org/10.1016/j.ijlmm.2022.10.005

4. Wing Z.N. TiN modified SiC with enhanced strength and electrical properties. Journal of the European Ceramic Society. 2017;37(4):1373–1378. https://doi.org/10.1016/j.jeurceramsoc.2016.11.007

5. Бобович Б.Б. Неметаллические конструкционные материалы: Учеб. пос. М.: МГИУ, 2009. 384 с.

6. Khodaei M., Yaghobizadeh O., Alhosseini S.N., Esmaeeli S., Mousavi S.R. The effect of oxide, carbide, nitride and boride additives on properties of pressureless sintered SiC: A review. Journal of the European Ceramic Society. 2019;39(7):2215–2231. https://doi.org/10.1016/j.jeurceramsoc.2019.02.042

7. Malik R., Kim Y.W. Effect of nitride addition on the electrical and thermal properties of pressureless solid-state sintered SiC ceramics. Journal of the Korean Ceramic Society. 2022;59(5):589–594. https://doi.org/10.1007/s43207-022-00190-4

8. Cai N., Guo D., Wu G., Xie F., Tan S., Jiang N., Li H. Decreasing resistivity of silicon carbide ceramics by incorporation of graphene. Materials. 2020;13(16):3586. https://doi.org/10.3390/ma13163586

9. Faeghinia A. Comparing the effects of different sintering aids on spark plasma sintering of SiC ceramics. Synthesis and Sintering. 2024;4(2):79–86. https://doi.org/10.53063/synsint.2024.42187

10. Prochazka S., Scanlan R.M. Effect of boron and carbon on sintering of SiC. Journal of the American Ceramic Society. 1975;58(1-2):72. https://doi.org/10.1111/j.1151-2916.1975.tb18990.x

11. Sahani P., Karak S.K., Mishra B., Chakravarty D., Chaira D. Effect of Al addition on SiC–B4C cermet prepared by pressureless sintering and spark plasma sintering methods. International Journal of Refractory Metals and Hard Materials. 2016;57:31–41. https://doi.org/10.1016/j.ijrmhm.2016.02.005

12. Zhang Z., Xu C., Du X., Li Z., Wang J., Xing W., Sheng Y., Wang W., Fu Z. Synthesis mechanism and mechanical properties of TiB2–SiC composites fabricated with the B4C–TiC–Si system by reactive hot pressing. Journal of Alloys and Compounds. 2015;619:26–30. https://doi.org/10.1016/j.jallcom.2014.09.030

13. Ahmoye D., Bucevac D., Krstic V.D. Mechanical properties of reaction sintered SiC–TiC composite. Ceramics International. 2018;44(12):14401–14407. https://doi.org/10.1016/j.ceramint.2018.05.050

14. Kim Y.W., Cho T.Y., Kim K.J. Efect of grain growth on electrical properties of silicon carbide ceramics sintered with gadolinia and yttria. Journal of the European Ceramic Society. 2015;35(15):4137–4142. https://doi.org/10.1016/j.jeurceramsoc.2015.08.006

15. Taki Y., Kitiwan M., Katsui H., Goto T. Effect of B doping on electrical and thermal properties of SiC bodies fabricated by spark plasma sintering. Materials Today Proceedings. 2019;16(1):211–215. https://doi.org/10.1016/j.matpr.2019.05.249

16. Malik R., Kim Y.W. Effect of AlN addition on the electrical resistivity of pressureless sintered SiC ceramics with B4C and C. Journal of the American Ceramic Society. 2021; 104(12):6086–6091. https://doi.org/10.1111/jace.18003

17. Cho T.Y., Malik R., Kim Y.W., Kim K.J. Electrical and mechanical properties of pressureless sintered SiC–Ti2CN composites. Journal of the European Ceramic Society. 2018;38(9):3064–3072. https://doi.org/10.1016/j.jeurceramsoc.2018.03.040

18. Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения: Справочник. 2-е изд. М.: Металлургия, 1976. 558 с.

19. Guo X., Yang H., Zhang L., Zhu X. Sintering behavior, microstructure and mechanical properties of silicon carbide ceramics containing different nano-TiN additive. Ceramics International. 2010;36(1):161–165. https://doi.org/10.1016/j.ceramint.2009.07.013

20. Zhang L., Yang H., Guo X., Shen J., Zhu X. Preparation and properties of silicon carbide ceramics enhanced by TiN nanoparticles and SiC whiskers. Scripta Materialia. 2011;65(3):186–189. https://doi.org/10.1016/j.scriptamat.2011.03.034

21. Kim K.J., Lim K.-Y., Kim Y.-W. Electrically and thermally conductive SiC ceramics. Journal of the Ceramic Society of Japan. 2014;122(1431):963–966. https://doi.org/10.2109/jcersj2.122.963

22. Kiesler D., Bastuck T., Theissmann R., Kruis F.E. Plasma synthesis of titanium nitride, carbide and carbonitride nanoparticles by means of reactive anodic arc evaporation from solid titanium. Journal of Nanoparticle Research. 2015;17(3):152. https://doi.org/10.1007/s11051-015-2967-8

23. Dekker J.P., van der Put P.J., Veringa H.J., Schoonman J. Vapor-phase synthesis of titanium nitride powder. Journal of Materials Chemistry. 1994;4(5):689–694. https://doi.org/10.1039/JM9940400689

24. Basu B., Balani K. Advanced structural ceramics. Hoboken. New Jersey: John Wiley & Sons, Inc., 2011. 502 p.

25. Palmero P. Structural ceramic nanocomposites: A review of properties and powders’ synthesis methods. Nanomaterials. 2015;5(2):656–696. https://doi.org/10.3390/nano5020656

26. Montanaro L., Palmero P. Advances in the field of nanostructured ceramic composites. Ceramics. 2019;2(2): 296–297. https://doi.org/10.3390/ceramics2020024

27. Рогачев А.С., Мукасьян А.С. Горение для синтеза материалов. М.: Физматлит, 2012. 400 с.

28. Levashov E.A., Mukasyan A.S., Rogachev A.S., Shtansky D.V. Self-propagating high-temperature synthesis of advanced materials and coatings. International Materials Reviews. 2016;62(4):1–37. https://doi.org/10.1080/09506608.2016.1243291

29. Амосов А.П., Титова Ю.В., Белова Г.С., Майдан Д.А., Минеханова А.Ф. СВС высокодисперсных порошковых композиций нитридов с карбидом кремния: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2022;16(4):34–57. https://doi.org/10.17073/1997-308X-2022-4-34-57

30. Амосов А.П., Титова Ю.В., Уварова И.А., Белова Г.С. Азидный самораспространяющийся высокотемпературный синтез высокодисперсной порошковой композиции AlN–SiC с применением политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):28–43. https://doi.org/10.17073/1997-308X-2024-6-28-43

31. Уварова И.А., Амосов А.П., Титова Ю.В., Новиков В.А. Самораспространяющийся высокотемпературный синтез высокодисперсной композиции керамических порошков Si3N4–SiC с применением азида натрия и политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):25–38. https://doi.org/10.17073/1997-308X-2025-3-25-38

32. Хачатрян Г.Л., Арутюнян А.Б., Харатян С.Л. Активированное горение смеси кремний–углерод в азоте и СВС композиционных керамических порошков Si3N4/SiC и карбида кремния. Физика горения и взрыва. 2006;42(5):56–62.

33. Amirkhanyan N., Kirakosyan H., Zakaryan M., Zurnachyan A., Rodriguez M.A., Abovyan L., Aydinyan S. Sintering of silicon carbide obtained by combustion synthesis. Ceramics International. 2023;49(15):26129–26134. https://doi.org/10.1016/j.ceramint.2023.04.233

34. Амосов А.П., Белова Г.С., Титова Ю.В., Майдан Д.А. Синтез высокодисперсной порошковой керамической композиции Si3N4–SiC при горении компонентов в системе Si–C–NaN3–NH4F. Журнал неорганической химии. 2022;67(2):139–147. https://doi.org/10.31857/S0044457X22020027

35. Амосов А.П., Бичуров Г.В. Азидная технология самораспространяющегося высокотемпературного синтеза микро- и нанопорошков нитридов. М.: Машиностроение-1, 2007. 526 с.

Об авторах

И. А. УвароваРоссия

Ирина Александровна Уварова – инженер кафедры «Металловедение, порошковая металлургия, наноматериалы» (МПМН)

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. П. Амосов

Россия

Александр Петрович Амосов – д.ф.-м.н., профессор, заведующий кафедрой МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Ю. В. Титова

Россия

Юлия Владимировна Титова – к.т.н., доцент кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. А. Ермошкин

Россия

Антон Александрович Ермошкин – к.т.н., начальник Испытательного центра

Россия, 443001, г. Самара, ул. Ульяновская/Ярмарочная, 52/55

Рецензия

Для цитирования:

Уварова И.А., Амосов А.П., Титова Ю.В., Ермошкин А.А. Применение политетрафторэтилена в азидном самораспространяющемся высокотемпературном синтезе высокодисперсной смеси керамических порошков TiN–SiC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):36-50. https://doi.org/10.17073/1997-308X-2025-5-36-50

For citation:

Uvarova I.A., Amosov A.P., Titova Yu.V., Ermoshkin A.A. Polytetrafluoroethylene-activated azide self-propagating high-temperature synthesis of a highly dispersed TiN–SiC powder composition. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):36-50. https://doi.org/10.17073/1997-308X-2025-5-36-50