Перейти к:

Влияние механической активации титана и бора на уплотнение и горение смесей Ti + 2B

https://doi.org/10.17073/1997-308X-2025-6-16-26

Аннотация

В работе исследовано влияние механической активации (МА) порошков титана и бора в шаровой мельнице на процесс горения в композиции Ti + 2B. Получены экспериментальные зависимости температуры и скорости горения шихтовых образцов, спрессованных из исходных и активированных реагентов. Показано, что зависимости этих параметров от плотности прессованных образцов имеют ярко выраженный максимум. Установлено, что с ростом плотности шихтовых прессовок повышение температуры горения обусловлено увеличением площади контакта между частицами титана и бора (Ti–B), а ее снижение – с увеличением площади контакта между частицами титана (Ti–Ti). Установлено, что МА оказывает разнонаправленное действие на реагенты: она снижает удельную поверхность порошка Ti, уменьшая площадь контакта Ti–B, но одновременно разрушает аморфную структуру бора, диспергируя его агломераты, что увеличивает реакционную поверхность. Результирующим эффектом является повышение максимальной температуры горения до 2900 °C. Экспериментально обнаружено, что при уплотнении выше давления 30 МПа порошок бора после МА способен проявлять пластические свойства, что позволило консолидировать порошковые смеси Ti + 2B до плотности 0,7–0,8. Обнаружена корреляция между уровнем электрического сопротивления и температурой горения: максимальные значения температуры горения соответствовали уровню удельного электросопротивления шихтовых прессовок R ≈ 105,0 – 105,5 Ом·см, ниже которого температура горения снижалась, что связано с увеличением площади контактной поверхности между частицами титана.

Ключевые слова

Для цитирования:

Богатов Ю.В., Щербаков В.А. Влияние механической активации титана и бора на уплотнение и горение смесей Ti + 2B. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):16-26. https://doi.org/10.17073/1997-308X-2025-6-16-26

For citation:

Bogatov Yu.V., Scherbakov V.A. Influence of mechanical activation of titanium and boron on the densification and combustion of Ti + 2B powder mixtures. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):16-26. https://doi.org/10.17073/1997-308X-2025-6-16-26

Введение

Диборид титана благодаря своим уникальным свойствам (тугоплавкость, высокая твердость, способность к поглощению нейтронов и т.д.) широко примененяется в машиностроении, металлургии, атомной промышленности [1–7]. Перспективным способом получения плотных образцов TiB2 является СВС-компактирование (СВС – самораспространяющийся высокотемпературный синтез) [8; 9]. Однако получение плотной керамики TiB2 этим методом затруднено из-за недостаточной проработки стадии подготовки реакционных смесей к синтезу. Ранние работы по синтезу плотного TiB2 посвящены в основном изучению процессов горения [10–15] и прессования горячих продуктов реакции [16; 17]. Предварительной подготовке реакционных смесей уделялось недостаточно внимания, несмотря на существенное влияние этой стадии технологического процесса на параметры горения, морфологию, структуру и свойства керамики [18; 19].

Авторами [20] установлено, что механическая активация (МА) реагентов увеличивает температуру горения, повышает связность структуры, снижает остаточную пористость и размер зерен диборида титана. В наших ранних работах [18; 19] показана возможность повышения температуры горения (Tг ) смесей Ti + 2B до уровня адиабатической (3190 °С [20]) за счет увеличения реакционной поверхности между частицами титана и бора. Основными технологическими приемами повышения Tг являлись подбор исходного порошка титана с высокой удельной поверхностью (1,0–1,5 м2/г) [18] и механическая активация реагентов в процессе смешения [19].

Несмотря на получение положительных результатов, ряд вопросов, касающихся условий подготовки реакционных смесей к синтезу и механизма их влияния на закономерности горения, остается невыясненным. Изменение характеристик реагентов при механической обработке в шаровой мельнице, а также в процессе прессования и влияние этих изменений на параметры горения изучены недостаточно подробно.

Целью настоящей работы являлось исследование влияния механоактивации исходных реагентов (титана и бора) на физические и технологические свойства и закономерности горения порошковых смесей Ti + 2B.

Методика эксперимента

В экспериментах использовали порошки титана марки ПТМ (ТУ 14-22-57-92) и бора аморфного (ТУ 113-12-132-83). Их характеристики: содержания основных компонентов, кислорода и водорода, насыпная плотность (Θо ), плотность утряски (Θу ), дисперсный состав (d), представлены в табл. 1.

Таблица 1. Характеристики порошковых реагентов

| ||||||||||||||||||||||||

Механическую активацию исходных порошков проводили в шаровой мельнице объемом 2,5 л при скорости вращения барабана 60 об/мин при соотношении масс шихты и шаров Мшх/Мшр = 1:15 (материал шаров – сталь ШХ15, диаметр – 25 мм). Порошки титана и бора смешивали в мольном соотношении Ti + 2B, что соответствовало их массовому содержанию в смесях: Ti – 69 %, В – 31 %. Для приготовления смесей использовали как исходные (Tiисх и Висх ), так и предварительно механически обработанные в шаровой мельнице порошки титана в течение 40 ч (TiМА ) и бора – 30 ч (ВМА ).

Чтобы не внести дополнительные неконтролируемые изменения в характеристики используемых порошков в процессе смешивания, все смеси готовили ручным перемешиванием в керамической ступке. Таким образом получили 4 образца: 1 – (Tiисх + 2Висх ), 2 – (TiМА + 2Висх ), 3 – (Tiисх + 2ВМА ) и 4 – (TiМА + 2ВМА ).

Насыпную плотность порошков (Θо ) определяли в соответствии с ГОСТ 19440-94 (ИСО 3923-1-79), а плотность утряски (Θу ) – по ГОСТ 25279-93 (ИСО 3953-85). Полученные значения усредняли по результатам 3–5 проб. Изменение плотности при утряске определяли по формуле

\[\Delta {\Theta _{\rm{y}}} = \frac{{{\Theta _{\rm{y}}} - {\Theta _{\rm{o}}}}}{{{\Theta _{\rm{o}}}}} \cdot 100{\rm{ }}\% .\]

Относительную плотность смеси рассчитывали, используя значения плотности титана (4,5 г/см3), аморфного бора (1,8 г/см3) и теоретической плотности смеси Ti + 2В (3,08 г/см3).

Удельную поверхность порошков оценивали методом низкотемпературной адсорбции азота (БЭТ). Относительная погрешность не превышала 6 %. Порошки титана (25 г), бора (15 г) и их реакционные смеси (20 г) прессовали в пресс-форме диаметром 30 мм под давлением 5–170 МПа до относительной плотности 0,50–0,88. Величину упругого последействия в осевом направлении после снятия давления определяли в соответствии с ГОСТ 29012-91 (ИСО 4492- 85).

Электросопротивление (R) исходных образцов диаметром 30 мм и толщиной 10–15 мм измеряли 2-контактным методом с помощью цифрового вольтметра В7-40/4. При этом базой для измерения являлась толщина прессованных образцов.

Максимальную температуру (Тmax ) и среднюю скорость горения (Uг ) определяли с использованием вольфрам-рениевых термопар диаметром 200 мкм по методике, описанной в [18]. Сигналы термопар с помощью аналого-цифрового преобразователя (АЦП) регистрировали и сохраняли в памяти компьютера. Частота регистрации – 1 кГц. Полученные значения скорости и температуры горения усреднялись по результатам 3 экспериментов. Ошибка измерений не превышала 3 %.

Экспериментальные результаты

Механическая активация порошков титана и бора

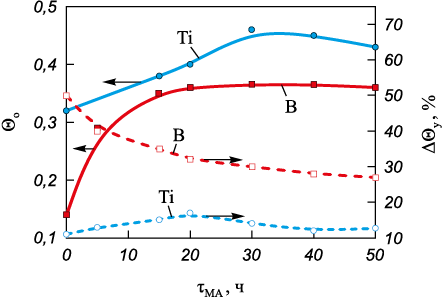

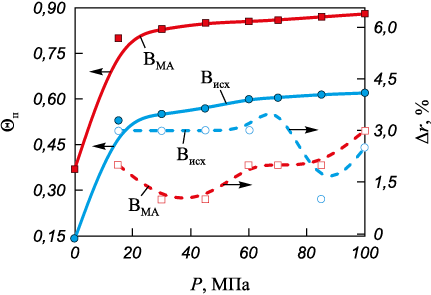

Важными характеристиками порошков являются насыпная плотность и плотность утряски, которые связаны с межчастичным трением, зависящим от формы и шероховатости частиц [21]. На рис. 1 представлены зависимости их изменения от времени МА.

Рис. 1. Зависимости насыпной плотности и изменение плотности при утряске |

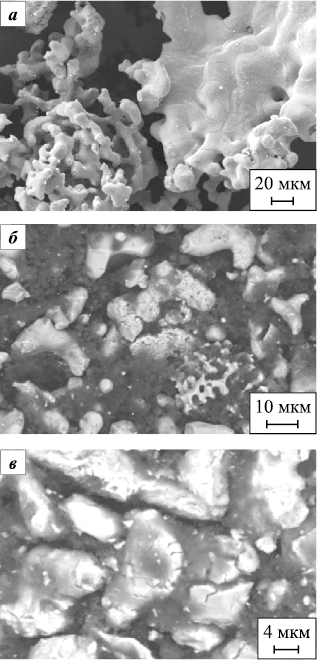

Изначально частицы титана имеют дендритную, губчатую форму с наличием сквозных и закрытых пор (рис. 3, а) при насыпной плотности Θо = 0,32. Гладкая поверхность частиц обеспечивает минимальное изменение плотности при утряске (∆Θу = 11 %). В ходе обработки размольными телами происходят дробление и сглаживание формы Ti-частиц. На первой стадии МА (до 20 ч) одновременно протекают процессы размола–дробления крупных губчатых частиц титана и округление его дендритных частиц. Первый процесс приводит к равномерному распределению образовавшихся мелких частиц между крупными, увеличению насыпной плотности и удельной поверхности титанового порошка (рис. 2). Образующиеся в результате дробления частицы осколочной формы обладают более дефектной поверхностью по сравнению с исходными, что увеличивает значение ∆Θу до 17 %. Второй процесс – округление Ti-частиц, приводит к увеличению насыпной плотности, но уменьшает площадь удельной поверхности частиц. В результате на первой стадии (0–20 ч МА) величина Sуд практически не изменяется, а значения Θо и ∆Θу возрастают (рис. 1).

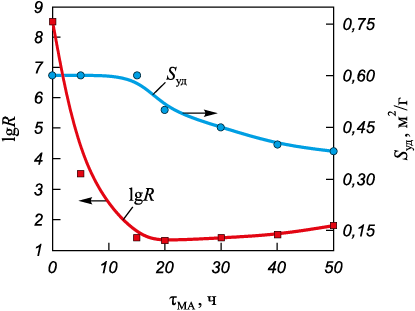

Рис. 2. Зависимости удельной поверхности и удельного электросопротивления

Рис. 3. Микрофотографии исходного порошка титана (а) |

На рис. 2 также представлена зависимость изменения удельного электросопротивления (lgR) порошка титана насыпной плотности от времени МА. У исходного порошка титана более высокое значение R связано с наличием оксидной пленки на поверхности Ti-частиц (R ~ 108,5 Ом·см). В течение 5–15 ч МА она разрушается, что обеспечивает увеличение контактной поверхности между частицами титана и снижение электросопротивления до R ~ 101,5 Ом·см. Дробление крупных губчатых Ti-частиц завершается за 20–30 ч МА. Округление частиц титана и сглаживание их формы продолжаются одновременно с интенсивным увеличением количества поверхностных дефектов (рис. 3, в). При этом характеристики порошков снижаются: Θо от 0,46 до 0,43, ∆Θу – до 13 %, Sуд – до 0,35 м2/г, а величина R увеличивается до ~101,9 Ом·см на участке 20–50 ч МА (рис. 2), что обусловлено уменьшением площади контакта между частицами титана (рис. 1) за счет увеличения количества дефектов на поверхности частиц (рис. 3, в).

Исходный порошок бора в насыпке образует арочную структуру, которая легко разрушается при утряске. Арочный эффект связан с образованием в порошке насыпной плотности пор, превышающих по размеру наиболее крупные частицы порошка. Арочная структура обеспечивает низкую насыпную плотность бора (Θо = 0,14) и высокое значение изменения плотности в процессе утряски (∆Θу = 50 %) (см. рис. 1). Исходный порошок содержит агломераты размером 1–2 мкм, состоящие из частиц бора размером 0,1–0,3 мкм (рис. 4, а). Удельная поверхность, как показали наши исследования, в процессе взаимодействия со стальными шарами практически не изменяется и составляет 8–9 м2/г. Однако склонность к образованию арочных структур уменьшается, и агломераты из частиц бора разрушаются (рис. 4, б), что приводит к уменьшению ∆Θу до 27 % и увеличению Θо до 0,37 (рис. 1). На рис. 4, б видны отдельные частицы бора размерами 0,2–0,3 мкм.

Рис. 4. Микрофотографии исходного порошка бора (а) |

Прессование элементных порошков

и их смесей

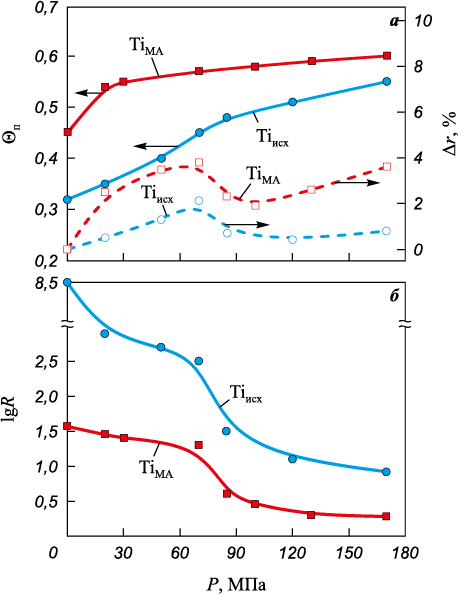

Уплотнение порошков можно разделить на 3 стадии [21; 22]: структурная, упругая и пластическая деформации. Такое разделение для реальных порошковых систем является весьма условным, и на практике в большинстве случаев мы наблюдаем плавный переход от структурной деформации к упругопластической. На рис. 5 представлены результаты изменения плотности, упругого последействия в осевом направлении и удельного электросопротивления для прессовок из порошка титана в зависимости от давления прессования. Кривая уплотнения для титана после МА расположена выше кривой для исходного титана (рис. 5, а). Это связано с тем, что насыпная плотность TiМА больше (Θо = 0,45), чем у Tiисх (Θо = 0,32).

Рис. 5. Зависимости относительной плотности, упругого последействия (a) |

Одним из методов, позволяющих определить начало стадии пластической деформации, является построение вместе с кривой прессования зависимости величины упругого последействия (∆r) в осевом направлении от давления прессования. Появление упругого последействия при повышении давления прессования можно связать с окончанием этапа структурной деформации и переходом к упругопластической деформации. Начальный рост параметра ∆r вызван накоплением упругих напряжений на контактах, где прочность связи между частицами еще невелика. При увеличении давления прессования и превышения предела текучести начинается стадия пластической деформации частиц титана, на которой упругое последействие снижается. Это связано с тем, что скорость нарастания прочности между частицами оказывается выше таковой упругих напряжений. При дальнейшем повышении давления величина ∆r возрастает, поскольку скорость нарастания упругих напряжений на контактах снова оказывается выше скорости нарастания прочности связи между частицами [21].

На рис. 5, а показаны зависимости величины упругого последействия в осевом направлении от давления прессования порошков исходного титана и после МА. Видно, что стадия пластической деформации, связанная со снижением ∆r, начинается выше давления 85 МПа. Более высокая контактная поверхность между частицами TiМА (по сравнению с Tiисх ) является причиной более высоких упругих напряжений (упругого последействия). Величина ∆r определяется площадью контактной поверхности между частицами титана, на которой формируются эти напряжения. Чем она выше, тем больше ∆r при одинаковом давлении прессования [21].

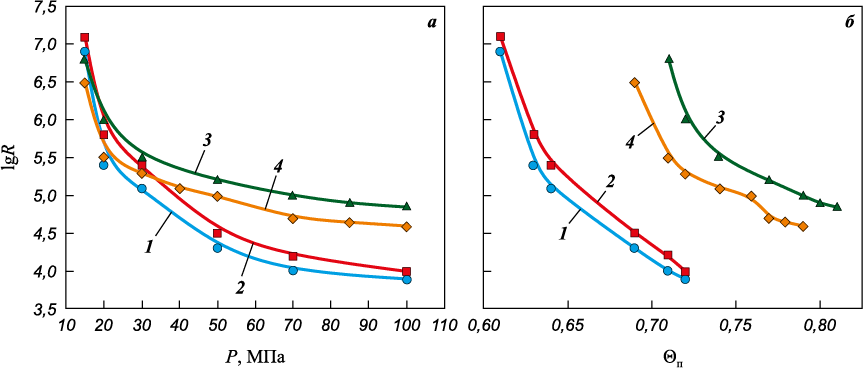

Площадь контактной поверхности между частицами определяет электропроводность порошков титана. В исследуемом диапазоне давлений электросопротивление прессовок из TiМА ниже, чем из Tiисх (рис. 5, б), за счет округления частиц в процессе МА и увеличения контактной поверхности между ними. В начале стадии пластической деформации (от Р = 85 МПа) наблюдается интенсивное снижение lgR, что связано с ускоренным ростом контактной поверхности между частицами титана (рис. 5, б).

На рис. 6 представлены зависимости относительной плотности и упругого последействия в осевом направлении от давления прессования порошков исходного бора и после МА. Видно, что уплотняемость ВМА выше по сравнению с Висх . Форма кривой ∆r для ВМА соответствует кривым, характерным для пластичных материалов, например титанового порошка (см. рис. 5, а). В интервале Р = 30÷50 МПа для ВМА наблюдается снижение величины ∆r, и начинается стадия пластической деформации. При увеличении давления выше 60 МПа, так же как и в случае с порошками Ti, величина упругого последействия для ВМА снова возрастает.

Рис. 6. Зависимости относительной плотности прессовок |

Кривая упругого последействия для Висх располагается выше кривой для ВМА . Это связано с тем, что упругие свойства при прессовании Висх проявляются сильнее по сравнению с ВМА. Энергия прессования до давления 85 MPa (рис. 6) расходуется на разрушение арок и агломератов, которые определяют структуру исходного порошка бора. Поэтому стадия пластической деформации для Висх начинается позже по сравнению с ВМА при Р > 85 МПа.

Прессование смесей Ti + 2B

Для приготовления смесей использовались порошки титана и бора – исходных и после 40 ч МА (TiМА ) и 30 ч (ВМА ). Поскольку при смешивании в шаровой мельнице можно внести дополнительные неконтролируемые изменения в их характеристики, то для чистоты экспериментов этот процесс проводили вручную в керамической ступке.

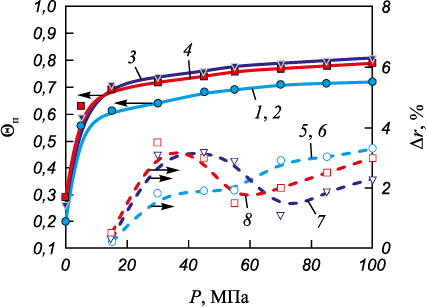

На рис. 7 представлены зависимости изменения относительной плотности прессовок (Θп ) и величины их упругого последействия (∆r) в осевом направлении из смесей 1–4 от давления прессования. В образцах 1 и 2 с использованием Висх загрузочный объем бора в 2,6 и 3,6 раза превышает объем титана (табл. 2), поэтому кривые 1, 2 и 5, 6 в этих случаях определяются в основном упругими свойствами исходного порошка бора. С уменьшением объемного содержания бора в смесях 3 и 4 (50/50 и 58/42 соответственно) их удается консолидировать до более высоких значений Θп = 0,8.

Рис. 7. Зависимости относительной плотности (1–4) и упругого последействия (5–8)

Таблица 2. Характеристики смесей 1–4

|

Расчет соотношений загрузочных объемов компонентов в исходных смесях на примере смеси 1 приведен ниже:

• масса порошка титана в 100 г смеси – 69 г;

• насыпная плотность для Tiисх (ΘTi ) – 0,32·4,5 = 1,44 г/см3 (где 4,5 г/см3 – плотность Ti);

• объем титана (VTi ) в 100 г смеси – 69 г/1,44 г/см3 = 47,9 см3;

• масса порошка бора в 100 г смеси (Ti + 2B) – 31 г;

• насыпная плотность Висх (ΘB ) – 0,14·1,8 г/см3 = 0,25 г/см3 (где 1,8 г/см3 – плотность аморфного бора);

• объем порошка бора (VB ) в 100 г смеси 1 – 31 г/0,25 г/см3 = 124 см3;

• отношение объемов Ti и B в 100 г смеси: VB/VTi = 124/47,9 ~ 2,6;

• соотношение объемных долей компонентов (В/Ti) в смеси, % – 72/28.

Результаты аналогичных расчетов для смесей 2–4 сведены в табл. 2.

Форма кривых упругого последействия для порошковых смесей 1 и 2 (рис. 7), где одной из составляющих является Висх (кр. 5, 6), свидетельствует о том, что во всем интервале давлений наблюдается упругая деформация, а стадия пластической деформации практически отсутствует. При использовании в смесях ВМА наблюдалось снижение величины ∆r в диапазоне Р = 50÷70 МПа (рис. 7), которое можно интерпретировать как начало стадии пластической деформации. В этом интервале давлений она может реализоваться только за счет частиц бора, поскольку предел текучести титана находится выше 85 МПа (рис. 5). Частицы ВМА под давлением выше 30 МПа (рис. 6), проявляя свойства пластичности, могут играть роль смазки при уплотнении более крупных частиц титана. Смеси Ti с ВМА способны уплотняться до более высоких значений Θп = 0,7÷0,8 (рис. 7). Это подтверждается результатами измерения электросопротивления. Из рис. 8, б видно, что при более высокой плотности образцы, спрессованные из смесей 3 и 4, обладают более высоким электросопротивлением, чем полученные из смесей 1 и 2. Причиной этого, вероятно, является способность бора, за счет приобретенных в результате МА свойств пластичности при увеличении давления выше 30 МПа, «растекаться» между частицами титана, препятствуя росту контактной поверхности Ti–Ti.

Рис. 8. Зависимости удельного электросопротивления от давления прессования (а) |

Горение смесей Ti + 2B

В работах [12; 13] было показано, что температура горения смесей Ti + 2B зависит от площади реакционной поверхности исходных компонентов Ti и B. Чем больше контактная поверхность реагентов, тем выше температура в волне горения. Величина контактной поверхности ограничивается сверху удельной поверхностью более крупных частиц, в нашем случае – порошка титана (Sуд = 0,4÷0,6 м2/г). Поэтому чем выше удельная поверхность порошка Ti, тем больше контактная поверхность Ti–B и тем выше температура в волне горения. Также площадь реакционной поверхности зависит от плотности прессованных смесей. Однако, как показано в работах [12; 13], ее повышение может стимулировать рост температуры горения только до того момента, пока не начинается интенсивный рост контактной поверхности между частицами титана, что может увеличивать теплоотвод из зоны реакции и уменьшать температуру горения.

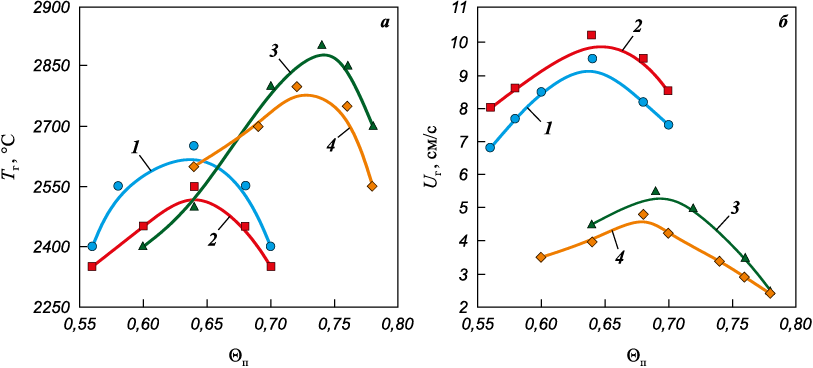

На рис. 9 представлены зависимости температуры и скорости горения от относительной плотности (Θп ) образцов, спрессованных из смесей 1–4. Видно, что образцы 3 и 4, где использовали ВМА , горят при более высоких температурах (Тmaх ≈ 2800÷2900 °С) по сравнению со смесями 1 и 2, которые содержат Висх (Тmaх ≈ 2550÷2650 °С). Максимумы Тг для смесей с ВМА (кр. 3 и 4) находятся при более высокой плотности (Θп = 0,72 и 0,74) по сравнению со смесями с добавкой Висх (Θп = 0,64, кр. 1 и 2). Увеличение Тг до максимальных значений обеспечивается ростом контактной поверхности между реагентами (Ti–B) при повышении плотности. Уменьшение Тг от максимума сопровождается для всех смесей снижением электросопротивления ниже уровня R ~ 105 Ом·см, что свидетельствует об интенсивном росте контактной поверхности между частицами титана (см. рис. 8). Максимальные температуры горения смесей 1–4 соответствуют уровню удельного электросопротивления lgR ~ 5,0÷5,5. При меньших его значениях величина Тг снижается.

Рис. 9. Зависимости температуры и скорости горения (а) |

На рис. 9, б представлены результаты измерения скорости горения исследуемых прессовок. Видно, что максимальные значения Тг и Uг для образцов смесей 3 и 4 находятся при разных величинах плотности, а для смесей 1 и 2 – при одинаковой – 0,64. Прессовки 1 и 2 в диапазоне Θп = 0,56÷0,70 горят с более высокой скоростью (9,5–10,0 см/с) по сравнению со смесями 3 и 4 (4,8–5,5 см/с), для которых интервал Θп выше (0,6–0,78).

На скорость горения существенное влияние оказывают условия отвода примесных газов, выделяющихся в волне горения. Увеличение плотности прессовок затрудняет отвод примесных газов и снижает скорость горения.

Обсуждение результатов

Результаты исследований демонстрируют существенную зависимость параметров горения порошковых прессовок состава Ti + 2B от условий подготовки шихты. Температура и скорость горения являются критически важными характеристиками для управления процессом СВС-компактирования, что в конечном счете детерминирует формирование микроструктуры и свойств получаемой керамики. Чем выше Тг и, соответственно, температура горячего прессования, тем с более плотной и совершенной структурой может быть получен керамический материал из TiB2 . Максимально возможная площадь реакционной поверхности между частицами титана и бора, определяющая Тг , зависит в первую очередь от удельной поверхности используемого титанового порошка. Чем она больше, тем более высокие реакционную поверхность и температуру горения можно реализовать в процессе синтеза.

Механоактивация титанового порошка в шаровой мельнице, как показано выше (рис. 2), уменьшая удельную поверхность, может только снижать величину Тг . Поэтому для обеспечения условий синтеза с максимальной температурой горения смешение порошков титана и бора в шаровой мельнице должно происходить в «мягких» условиях, при минимальном взаимодействии титана с размольными телами, обеспечивающими равномерное распределение компонентов по объему смеси.

Процесс МА порошка бора, напротив, приводит к разрушению арочной структуры, дроблению агломератов, более равномерному распределению частиц бора между частицами титана (см. результаты по измерению электропроводности, рис. 8) и увеличению контактной поверхности между реагентами. При прессовании смесей частицы ВМА играют роль смазки, которая позволяет повысить относительную плотность шихтовых образцов до 0,70–0,75 без значительного увеличения контактной поверхности между частицами титана (lgR ~ 5,0÷5,5). Поэтому предварительная обработка (МА) порошка бора перед смешиванием с порошком титана приводит к положительному результату, позволяя повысить величину Тг .

Зависимости температуры и скорости горения от плотности (рис. 9) имеют ярко выраженные максимумы. Максимальные значения Тг для образцов, спрессованных из смесей 1 и 2 с Висх , достигаются при Θп = 0,64, а для образцов смесей 3 и 4 – при 0,72–0,74. Электросопротивление шихтовых образцов, характеризующееся площадью контакта между частицами титана, при максимальных температурах горения составляет lgR ~ 5,0÷5,5 (рис. 8 и 9). Прессовки из смесей 3 и 4 при одинаковой с образцами 1 и 2 площади контактной поверхности Ti–Ti (исходя из значений lgR ~ 5,0÷5,5) при более высокой плотности, вероятно, обладают более высокой контактной поверхностью между реагентами Ti–B. Таким образом, максимальные значения Тг реализуются при повышенной контактной поверхности Ti–B и минимальной площади контактов между частицами титана. При увеличении контактной поверхности (Ti–Ti) и снижении удельного электросопротивления ниже 105 Ом·см температура горения снижается (рис. 9, а). Причинами этого могут быть улучшение теплоотвода из зоны реакции, а также затруднение отвода примесных газов из объема прессовок при повышении их плотности и образовании закрытой пористости.

Скорость горения является важным технологическим параметром в процессе СВС-компактирования, определяющим интервал времени для начала горячего прессования. В работе [23] было показано, что Uг – это характеристика, которая в основном зависит от условий отвода примесных газов и слабо зависит от Тг (рис. 9). Результаты, полученные в данной работе, подтверждают эти выводы. При более высокой температуре горения смесей 3 и 4 (\(T_{\rm{г}}^{\max}\) ≈ 2800 и 2900 °С) их максимальные скорости горения (\(U_{\rm{г}}^{\max}\) ≈ 4,8 и 5,5 см/с) ниже, чем у образцов смесей 1 и 2 (\(U_{\rm{г}}^{\max}\) ≈ 9,5 и 10,2 см/с при \(T_{\rm{г}}^{\max}\) ≈ 2650 и 2550 °С). Вероятно, причиной этого является более высокая плотность прессовок, при которой затрудняется отвод примесных газов, что и снижает скорость горения. Критической плотностью оказалось значение 0,8. Прессованные смеси 3 и 4 с плотностью 0,8 и выше поджечь не удалось.

Выводы

1. Показано, что предварительная МА порошков титана и бора оказывает существенное влияние на процесс уплотнения и закономерности горения приготовленных из них смесей. Установлено, что в процессе МА удельная поверхность порошка титана снижается. Это приводит к уменьшению реакционной поверхности Ti–B и снижению температуры горения.

2. Выявлено, что в процессе МА порошка бора его арочная структура разрушается, а агломераты диспергируются, что влечет за собой увеличение реакционной контактной поверхности (Ti–B) и повышение температуры в волне горения.

3. Установлено, что при уплотнении выше 30 МПа ВМА способен проявлять пластические свойства, что позволило консолидировать порошковые смеси Ti + 2B до относительной плотности 0,7–0,8. Использование механически активированных частиц бора в реакционных смесях с титаном позволило повысить температуру горения до 2900 °С.

4. Показано, что зависимости скорости и температуры горения от плотности имеют максимум. Максимальные значения Uг и Тг для смесей с Висх достигались при относительной плотности 0,64. Для смесей с ВМА максимумы Тг были зафиксированы при Θо = 0,72÷0,74, а Uг – при 0,68.

5. Установлено отсутствие прямой корреляции между температурой и скоростью горения. Смеси с ВМА горят с более высокой температурой ≈2900 °С и меньшей скоростью горения – 5,5 см/с, по сравнению со смесями с Висх, у которых \(T_{\rm{г}}^{\max}\) ≈ 2650 °С при \(U_{\rm{г}}^{\max}\) ≈ 10,2 см/с. Вероятной причиной снижения скорости горения у смесей с ВМА является затруднение фильтрации и отвода примесных газов при увеличении плотности шихтовых прессовок.

6. Обнаружена корреляция между уровнем электрического сопротивления и температурой горения: максимальные значения Тг соответствуют диапазону удельного электросопротивления шихтовых прессовок R ~ 105,0 – 105,5 Ом·см. Снижение электросопротивления ниже этого уровня, связанное с увеличением площади контакта между частицами титана, приводит к уменьшению температуры горения.

Список литературы

1. Munro R.G., Material properties of titanium diboride. Journal of Research of the National Institute of Standards and Technology. 2000;105(5):709–720. https://doi.org/10.6028/jres.105.057

2. Murthy T.S.R.Ch., Sonber J.K., Sairam K., Bedse R., Chakarvartty J. Development of refractory and rare earth metal borides & carbides for high temperature applications. Materials Today: Proceedings. 2016;3(9B):3104–3113. https://doi.org/10.1016/j.matpr.2016.09.026

3. Raju G.B., Basu B., Development of high temperature TiB2-based ceramics. Key Engineering Materials. 2008;395:89–124. https://doi.org/10.4028/www.scientific.net/KEM.395.89

4. Mukhopadhyay A., Raju G.B., Basu B., Suri A.K., Correlation between phase evolution, mechanical properties and instrumented indentation response of TiB2-based ceramics. Journal of the European Ceramic Society. 2009:29(3):505–516. https://doi.org/10.1016/j.jeurceramsoc.2008.06.030

5. Wang W., Fu Z., Wang H., Yuan R. Influence of hot-pressing sintering temperature and time on microstructure and mechanical properties of TiB2 ceramics. Journal of the European Ceramic Society. 2002;22(7):1045–1049. https://doi.org/10.1016/S0955-2219(01)00424-1

6. Mroz C. Titanium diboride. American Ceramic Society Bulletin. 1995;74(6):158–159.

7. Cheloui H., Zhang Z., Shen X., Wang F., Lee S. Microstructure and mechanical properties of TiB–TiB2 ceramic matrix composites fabricated by spark plasma sintering. Materials Science and Engineering: A. 2011;528(10-11):3849–3853. https://doi.org/10.1016/j.msea.2011.01.096

8. Мержанов А.Г. Твердопламенное горение. Черноголовка: ИСМАН, 2000. 224 с.

9. Питюлин А.Н. Силовое компактирование в СВС процессах. В сб. науч. статей: Самораспространяющийся высокотемпературный синтез: Теория и практика. Черноголовка: Территория, 2001. С. 333–353.

10. Акопян А.Г., Долуханян С.К., Боровинская И.П. Взаимодействие титана, бора и углерода в режиме горения. Физика горения и взрыва. 1978;(3):70–75.

11. Азатян Т.С., Мальцев В.М., Мержанов А.Г., Селезнев В.А. О механизме распространения волны горения в смесях титана с бором. Физика горения и взрыва. 1980;16(2):37–42.

12. Лепакова O.К., Расколенко Л.Г., Максимов Ю.М. Исследование боридных фаз титана, полученных методом самораспространяющегося высокотемпературного синтеза. Неорганические материалы. 2000;36(6):690–697.

13. Пономарев М.А., Щербаков В.А., Штейнберг А.С. Закономерности горения тонких слоев порошковой смеси титан–бор. Доклады АН СССР. 1995;340(5):642–645.

14. Tavadze G.F., Shteinberg A.S. Production of advanced materials by methods of self-propagating high-temperature synthesis. Berlin, Heidelberg: Springer, 2013. 156 p. https://doi.org/10.1007/978-3-642-35205-8

15. Vadchenko S.G., Boyarchenko O.D. Burning velocity of double-layer Ti + 2B strips: Influence of clearance space. International Journal of Self-Propagating High-Temperature Synthesis. 2018;27(2):103–106. https://doi.org/10.3103/S1061386218020164

16. Богатов Ю.В., Левашов Е.А., Блинова Т.В., Питюлин А.Н. Технологические аспекты получения компактного диборида титана методом СВС. Известия вузов. Черная металлургия. 1994;(3):51–55.

17. Щербаков В.А., Грядунов А.Н., Сачкова Н.В., Самохин А.В. СВС-компактирование керамических композитов на основе боридов титана и хрома. Письма о материалах. 2015;5(1):20–23. https://doi.org/10.22226/2410-3535-2015-1-20-23

18. Богатов Ю.В., Баринов В.Ю., Щербаков В.А. Влияние морфологии порошков титана на параметры СВС и структуру компактного диборида титана. Перспективные материалы. 2020;(3):50–60. https://doi.org/10.30791/1028-978X-2020-3-50-60

19. Богатов Ю.В., Щербаков В.А., Боярченко О.Д. Получение плотного TiB2 методом силового СВС-компактирования с использованием механической активации реагентов. Неорганические материалы. 2021;57(10):1122–1127. https://doi.org/10.31857/S0002337X21100018

20. Левашов Е.А., Рогачев А.С., Курбаткина М., Юхвид В.И. Перспективные материалы и технологии самораспространяющегося высокотемпературного синтеза. М.: Изд. дом МИСИС, 2011. 378 с.

21. Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. М.: Металлургия. 1991. 432 с.

22. Цеменко В.Н. Деформирование порошковых сред. СПб: Изд. СПбГТУ, 2001. 104 с.

23. Богатов Ю.В., Щербаков В.А. Конвективное горение механоактивированной смеси Ti + C в условиях силового СВС-компактирования. Физика горения и взрыва. 2023;59(3):109–117.

Об авторах

Ю. В. БогатовРоссия

Юрий Владимирович Богатов – к.т.н., ст. науч. сотрудник лаборатории энергетического стимулирования физико-химических процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

В. А. Щербаков

Россия

Владимир Андреевич Щербаков – д.ф.-м.н., зав. лабораторией энергетического стимулирования физико-химических процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Рецензия

Для цитирования:

Богатов Ю.В., Щербаков В.А. Влияние механической активации титана и бора на уплотнение и горение смесей Ti + 2B. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):16-26. https://doi.org/10.17073/1997-308X-2025-6-16-26

For citation:

Bogatov Yu.V., Scherbakov V.A. Influence of mechanical activation of titanium and boron on the densification and combustion of Ti + 2B powder mixtures. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):16-26. https://doi.org/10.17073/1997-308X-2025-6-16-26