Перейти к:

Влияние добавки Cu и давления прессования СВС-шихты на инфильтрацию термитной меди и макроструктуру синтезированных керметов TiC–Cu

https://doi.org/10.17073/1997-308X-2025-6-52-0

Аннотация

В литературных источниках последних лет достаточно широко рассмотрены свойства и структура керамико-металлических композитов (керметов) системы TiC–Cu. Однако условия их образования в большинстве своем затрагивают случаи введения частиц TiC в перегретый расплав Cu. В данной работе образцы синтезировались на открытом воздухе без применения тиглей-реакторов путем сочетания термитной реакции для получения расплава меди, последующей инфильтрации пористой порошковой шихты Ti + C расплавом и инициации ее горения самораспространяющимся высокотемпературным синтезом (СВС) карбида титана. В результате образовывался кермет состава TiC–Cu. Представлен анализ влияния добавки меди в СВС-шихту Ti + C и давления ее прессования на полноту пропитки медным расплавом, полученным в результате горения медной термитной смеси. Также рассмотрено влияние вышеизложенных факторов на структуру синтезируемого кермета. Проведены исследования по синтезу керметов TiC–Cu при введении 5, 10, 15 мас. % Cu в СВС-шихты, спрессованные под давлением 22, 34, 45, 56, 69 МПа. Полнота инфильтрации определялась по внешнему виду шлифа сечения кермета, микроструктуре и составу. Определены оптимальные условия, при которых получаются композиты с наибольшей плотностью, наименьшим количеством дефектов структуры, заданным фазовым составом и высокими механическими характеристиками. Исследованы микроструктура, состав и физико-механические свойства (плотность, твердость по Бринеллю, прочность при сжатии) новых композитов. Установлено, что наибольшие полнота пропитки и плотность полученных образцов TiC–Cu достигаются при добавке меди в СВС-шихту в количестве 10 мас. % и давлении прессования СВС-шихты 45 МПа. Показано, что с увеличением доли меди в шихте возрастают значения механических свойств (твердость, предел прочности на сжатие).

Ключевые слова

Для цитирования:

Каракич Е.А., Умеров Э.Р., Новиков В.А., Кичаев П.Е., Амосов А.П. Влияние добавки Cu и давления прессования СВС-шихты на инфильтрацию термитной меди и макроструктуру синтезированных керметов TiC–Cu. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):52-64. https://doi.org/10.17073/1997-308X-2025-6-52-0

For citation:

Karakich E.A., Umerov E.R., Novikov V.A., Kichaev P.E., Amosov A.P. Effect of Cu additions and SHS charge compaction pressure on thermite-copper infiltration and the macrostructure of synthesized TiC–Cu cermets. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):52-64. https://doi.org/10.17073/1997-308X-2025-6-52-0

Введение

Медь и сплавы на ее основе широко применяются в качестве конструкционных материалов в машиностроении из-за их высоких электро- и теплопроводности и химической стойкости. Однако у этих материалов невысокие прочность и износостойкость. Улучшение их механических и трибологических свойств является актуальной задачей, направленной на расширение сферы применения меди и ее сплавов, повышение эффективности их использования, увеличение срока службы и надежности эксплуатации. В настоящее время активно разрабатываются металломатричные композиционные материалы, в которых, как правило, медная матрица армируется твердыми и прочными частицами из керамики, интерметаллидов, углеродных нанотрубок и т.п. [1–3]. Для придания самосмазывающих свойств наиболее популярны армирующие фазы SiC [4], TiC [5], AlN [6], Al2O3 [7], TiB2 [8], WC [9], а также графит [10], углеродные нанотрубки [11] и MoS2 [12]. Карбид титана является привлекательным материалом для армирования металлической матрицы, так как обладает высокими модулем упругости, твердостью и температурой плавления, а также умеренной электропроводностью [13]. При этом TiC практически не взаимодействует с медью, поэтому его введение в медную матрицу не оказывает отрицательного воздействия на физические и электрические свойства композита TiC–Cu [14].

К популярным технологиям получения композиционных материалов системы TiC–Cu можно отнести методы порошковой металлургии: традиционное, микроволновое и электроискровое спекание, а также горячее прессование. Для снижения остаточной пористости получаемых композитов необходимы приложение высокого давления и воздействие температуры, при которых достигается достаточное уплотнение исходных порошковых материалов. На уровень физико-механических свойств композитов TiC–Cu также влияет адгезия между металлом и керамикой, которая обусловлена смачиванием частиц TiC расплавом меди. Контактный угол смачивания в системе TiC–Cu зависит от температуры и времени контакта частиц и расплава: например, при t = 1200 °С он снижается с 130 до 90° в течение 25 мин [15]. Понижение температуры увеличивает угол смачивания. Кроме того, окисление поверхности TiC также ухудшает ее смачивание расплавом меди, так как полностью ингибируются реакции частичного растворения карбида титана в меди, способствующие смачиванию [16].

Высокие температура и давление, необходимые для получения композитов системы TiC–Cu, существенно усложняют процесс их изготовления, делая его энергоемким, что отражается на их стоимости. В этом отношении перспективной основой для будущих энергоэффективных технологий изготовления композитов TiC–Cu может стать метод самораспространяющегося высокотемпературного синтеза (СВС). Он позволяет синтезировать ряд керамических соединений в режиме высокоэкзотермической реакции, которая не требует внешнего подвода тепла и протекает в самоподдерживающемся режиме, а продукты реакции могут саморазогреваться до высоких температур (2500–3000 °С) [17]. Известны сплавы марки СТИМ (синтетические твердые инструментальные материалы), при получении которых к исходной смеси порошков титана с углеродом добавляется порошок металла-связки (медь, никель и др.) в количестве до 40–50 об. %. После запуска реакции СВС Ti + C = TiC происходит плавление металла связки и прикладывается давление до 180 МПа с помощью пресса. Относительная плотность получаемых композитов TiC–Cu достигает 99 % [18]. Развитие данного способа привело к созданию композитов TiC–TixCuy–Cu, содержащих 48–68 %1 TiC, 32–48 % интерметаллидов TixCuy и до 2,5 % свободной меди, которые показали высокую абразивную стойкость при твердости 50–52 HRC [19].

Недавно был разработан подход, исключающий применение прессового оборудования, в котором метод СВС использовался для получения пористого карбида титана (или его смеси с МАХ-фазой Ti3SiC2–TiC) с немедленной самопроизвольной инфильтрацией расплавом металла (Al, Sn, Cu) без приложения внешнего давления [20–22]. Однако в случае использования расплава меди, полученного плавлением исходного Cu-порошка за счет теплоты СВС-реакции TiC, было обнаружено, что ее количества недостаточно для заполнения всего объема пор каркаса TiC. В то же время приготовление расплава меди в печи при t = 1100 °C, т.е. за счет внешнего источника тепла, не позволяет добиться хорошего смачивания TiC при данной температуре и, соответственно, самопроизвольной инфильтрации расплава меди в каркас TiC. Настоящая работа направлена на решение этой проблемы путем использования более высокотемпературного расплава меди, полученного благодаря металлотермической реакции 3CuO + 2Al = Al2O3 + 3Cu, в результате которой он может разогреваться до значений, превышающих температуру кипения меди [23].

Следует отметить, что известна возможность совместного протекания СВС с металлотермической реакцией в рамках одной высокоэкзотермической реакционной системы для синтеза композиционных керамико-металлических материалов [24; 25]. В работе [26] были синтезированы порошки TiC–Fe сопряженными реакциями в смесях реагентов Fe2O3 + 2Al и Ti + C в энергосберегающем, технологически простом режиме. Однако продукт совмещенной реакции СВС и металлотермии представлял собой высокопористый кермет Fe(Al)–Fe3Al–Al2O3–TiC или TiC–Fe, легко измельчаемые в порошок. Для изучения возможности получения беспористого (малопористого) кермета перспективно разделить реакции металлотермии и СВС на две независимые реакционные системы, приводящие к синтезу расплава металла и пористого керамического тела (каркаса) по отдельности. Затем их можно соединить в единый объемный кермет за счет капиллярного эффекта смачивания при высокой температуре, которая была достигнута в результате металлотермии и СВС.

Ранее [27] нами был разработан специальный огнеупорный реактор из графита, представляющий собой 2 цилиндрических тигля-реактора, расположенных друг над другом. Рабочий объем верхнего из них служит для проведения металлотермической реакции, в результате которой получается расплав меди. Нижний тигель необходим для размещения СВС-шихты Ti + C, из которой синтезируется пористый керамический каркас TiC. Рабочие объемы обоих реакторов разделены пластиной из графита, в которой предусмотрено отверстие, через которое термитный расплав может протекать в нижний тигель. Для обеспечения фазоразделения продуктов термической реакции – расплава меди и оксида алюминия, отверстие прикрывается медной или стальной шайбой, которая задерживает термитный расплав на несколько секунд в верхней камере.

В работе [28] показана возможность сочетания металлотермии и СВС без использования специального 2-тигельного реактора путем проведения синтеза на открытой песчаной подложке, когда брикет прессованной СВС-шихты просто обсыпан медной термитной смесью. В результате данных экспериментов были получены керметы TiC–Cu и установлено, что давление прессования СВС-шихты и добавка к ней 5 % меди существенно влияют на фазовый состав получаемых материалов, которые помимо основных фаз могут содержать интерметаллиды TixCuy и свободный графит. Оптимизация СВС-шихты по составу и давлению прессования может обеспечить получение однородных композитов TiC–Cu с минимальной остаточной пористостью и, соответственно, высокими физико-механическими характеристиками.

Целью настоящей работы являлось исследование влияния прессования шихты и введения добавок меди в СВС-шихту на структуру и механические свойства композитов TiC–Cu, полученных сочетанием процессов металлотермии и СВС на открытом воздухе и без использования огнеупорных тиглей-реакторов.

Материалы и методы

Для синтеза керамических каркасов TiC применяли порошки титана марки ТПП-7 (d ≤ 300 мкм, чистота 99 %) и углерода в форме сажи П701 (d = 13÷70 нм, чистота 99 %) для получения СВС-шихты Ti + C массой 15 г, к которой также добавляли порошок меди ПМС-А (d = 100 мкм, 99,5 %) массой 0; 0,75; 1,5 и 2,25 г для снижения скорости горения и получения более однородного каркаса TiC. В качестве средства зажигания СВС-шихты и основного источника расплава меди использовали порошок медной термитной смеси (ТУ 1793-002-12719185-2009) массой 40 г. Подготовленную и перемешанную СВС-шихту с добавкой меди подвергали одностороннему прессованию при помощи ручного пресса в стальной матрице диаметром 23 мм. Минимальное давление составляло 22 МПа, при котором шихтовая заготовка имеет достаточную прочность для ее перемещения и сохранения формы заготовки при горении.

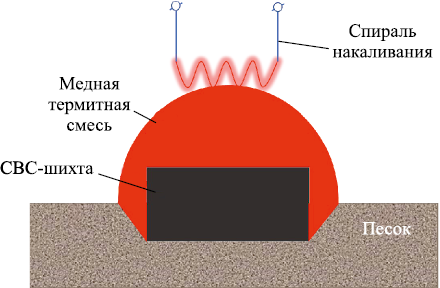

Образцы для исследования синтезировали путем сочетания методов металлотермии и СВС на открытом воздухе без применения специальных тиглей-реакторов. При этом протекали как металлотермитная реакция 3CuO + 2Al = Al2O3 + 3Cu с фазоразделением оксидного и медного расплавов и выпуском последнего вниз после проплавления тонкой стальной шайбы [27; 28], так и процесс СВС для получения пористого каркаса TiC. Общая схема эксперимента представлена на рис. 1.

Рис. 1. Схема сочетания реакции металлотермии и СВС |

Спрессованную в виде цилиндрического брикета CВС-шихту укладывали в лунку из песка и сверху равномерно обсыпали медной термитной смесью. Электрическая спираль накаливания инициировала реакцию медного термита, от теплового импульса которой запускалась реакция СВС. В процессе горения медной термитной смеси и образования расплава меди достигается достаточная температура для инициирования СВС пористого каркаса TiC, который моментально начинает пропитываться поступающим расплавом меди за счет капиллярного эффекта. В результате синтеза и самопроизвольной инфильтрации расплава меди в каркас TiC были получены плотные твердые образцы керметов TiC–Cu.

Полноту пропитки СВС-каркаса предварительно оценивали визуально по шлифу разреза полученного композита и плотности, определенной методом Архимеда. Исследование микроструктуры синтезированных образцов проводили с помощью сканирующего электронного микроскопа JSM-7001F (Jeol, Japan). Фазовый состав продуктов синтеза определяли методом рентгенофазового анализа (РФА). Съемку рентгеновских спектров выполняли на автоматизированном дифрактометре марки ARL X’trA (Thermo Scientific, Switzerland). При этом использовалось CuKα-излучение при непрерывном сканировании в интервале углов 2θ = 20÷80° со скоростью 2 град/мин. Полученные спектры обрабатывали с помощью пакета прикладных программ WinXRD. Твердость исследовали по методу Бринелля шариком диаметром 5 мм при нагрузке 98 Н по ГОСТ 9012-59. Испытания образцов на статическое сжатие проводили с учетом рекомендаций ГОСТ 25.503-97 на цилиндрических образцах диаметром 20,1 ± 0,1 мм, высотой 19,4 ± 0,8 мм с помощью статической испытательной машины Bluehill 3 (Instron, USA) при скорости перемещения траверсы 1 мм/мин.

Результаты и их обсуждение

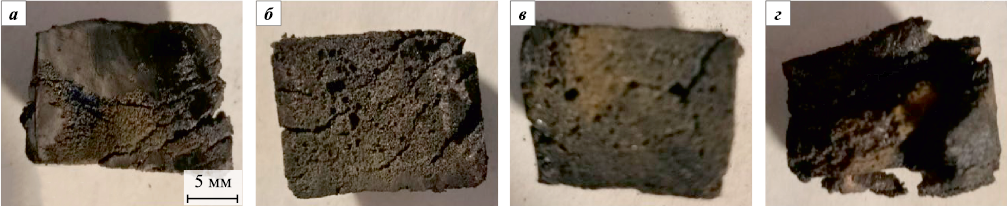

На рис. 2 представлены фотографии шлифов синтезированных образцов керметов TiC–Cu из СВС-шихты Ti + C без добавки меди при различных давлениях ее прессования (Р). Видно, что полученные образцы из вне зависимости от величины давления прессования имеют большое количество незаполненных пор и значительных расслоений и даже трещин. При Р = 69 МПа наблюдалось полное разрушение композита во время синтеза.

Рис. 2. Фотографии шлифов синтезированных образцов керметов TiC–Cu из СВС-шихты |

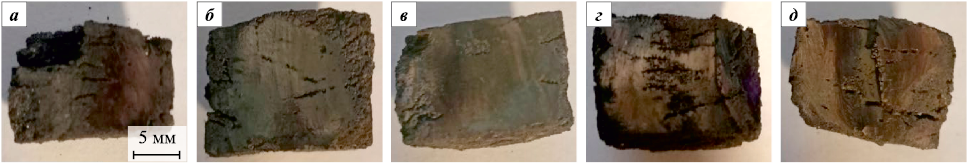

На рис. 3–5 представлены изображения шлифов образцов керметов, синтезированных из СВС-шихты с добавкой меди, при различных давлениях ее прессования.

Из анализа рис. 3 следует, что даже достаточно малое количество меди в (0,75 г) в шихте значительно влияет на макроструктуру полученных композитов. Добавка 5 % Cu существенно способствует полноте инфильтрации термитного расплава меди в синтезируемый TiC-каркас. С увеличением давления прессования шихты характер дефектов меняется: при Р = 22 МПа в получаемом композите присутствует достаточно большая доля свободных пор, а при дальнейшем его повышении происходит все более полная пропитка по сечению образца, но при этом характер дефектов изменяется от уменьшения количества пор в сторону образования трещин.

Рис. 3. Фотографии шлифов синтезированных образцов керметов TiC–Cu из СВС-шихты |

При увеличении добавки меди до 10 % все образцы пропитываются ею и имеют остаточные поры (рис. 4). При малых давлениях прессования пропитка происходит не полностью (рис. 4, а, б). Образцы по краям заготовок имеют большое количество мелких пор и трещин. Стоит отметить, что при Р = 45 МПа образцы имеют минимальное количество дефектов среди всех полученных в данной работе, а пропитка происходит полностью по всему объему каркаса. При дальнейшем повышении давления прессования происходят расслоение композита и образование трещин.

Рис. 4. Фотографии шлифов синтезированных образцов керметов TiC–Cu из СВС-шихты |

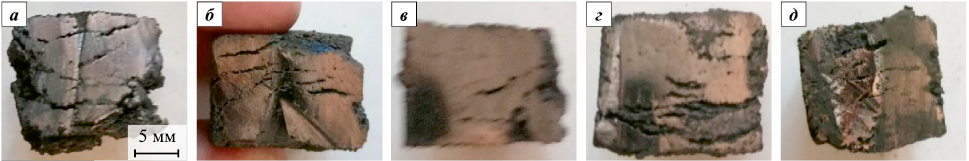

Образцы с добавкой 15 % Cu имеют повышенную дефектность макроструктуры с изменением характера дефектов. На снимках данных шлифов (рис. 5) практически отсутствуют единичные поры, и наблюдаются исключительно скопления мелких пор в виде трещин.

Рис. 5. Фотографии шлифов синтезированных образцов керметов TiC–Cu из СВС-шихты |

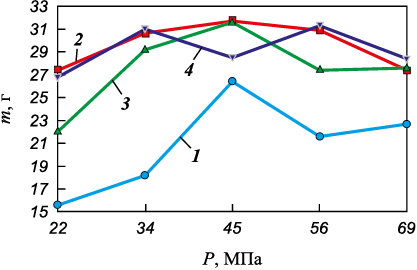

Массы полученных образцов керметов в зависимости от условий синтеза – добавки меди в СВС-шихту и давления прессования, представлены в табл. 1, а в графическом виде – на рис. 6. Из его данных видно, что при давлении прессования СВС-шихты 45 МПа все образцы имеют явный пик массы, что указывает на их наиболее полную пропитку, особенно при добавлении 5 и 10 % Cu в СВС-шихту.

Таблица 1. Зависимость массы (г) образцов кермета от условий синтеза

Рис. 6. Зависимость массы синтезированных образцов керметов | ||||||||||||||||||||||||||||||||||||||

Для оценки полноты пропитки был проведен расчет плотности полученных керметов по формуле

ρ = m/V,

где m – масса тела, V – его объем. Полученные результаты представлены в табл. 2 и на рис. 7. Видно, что плотность образцов возрастает при увеличении количества чистой меди в СВС-шихте. Кроме того, сохраняется пик максимальной плотности при давлении прессования 45 МПа и 10 %-ной добавке меди.

Таблица 2. Плотность полученных образцов керметов (ρ, г/см3)

Рис. 7. Зависимость плотности синтезированных образцов керметов TiC–Cu | ||||||||||||||||||||||||||||||||||||||

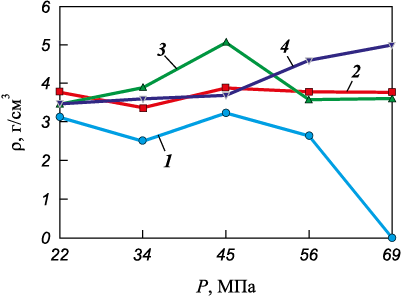

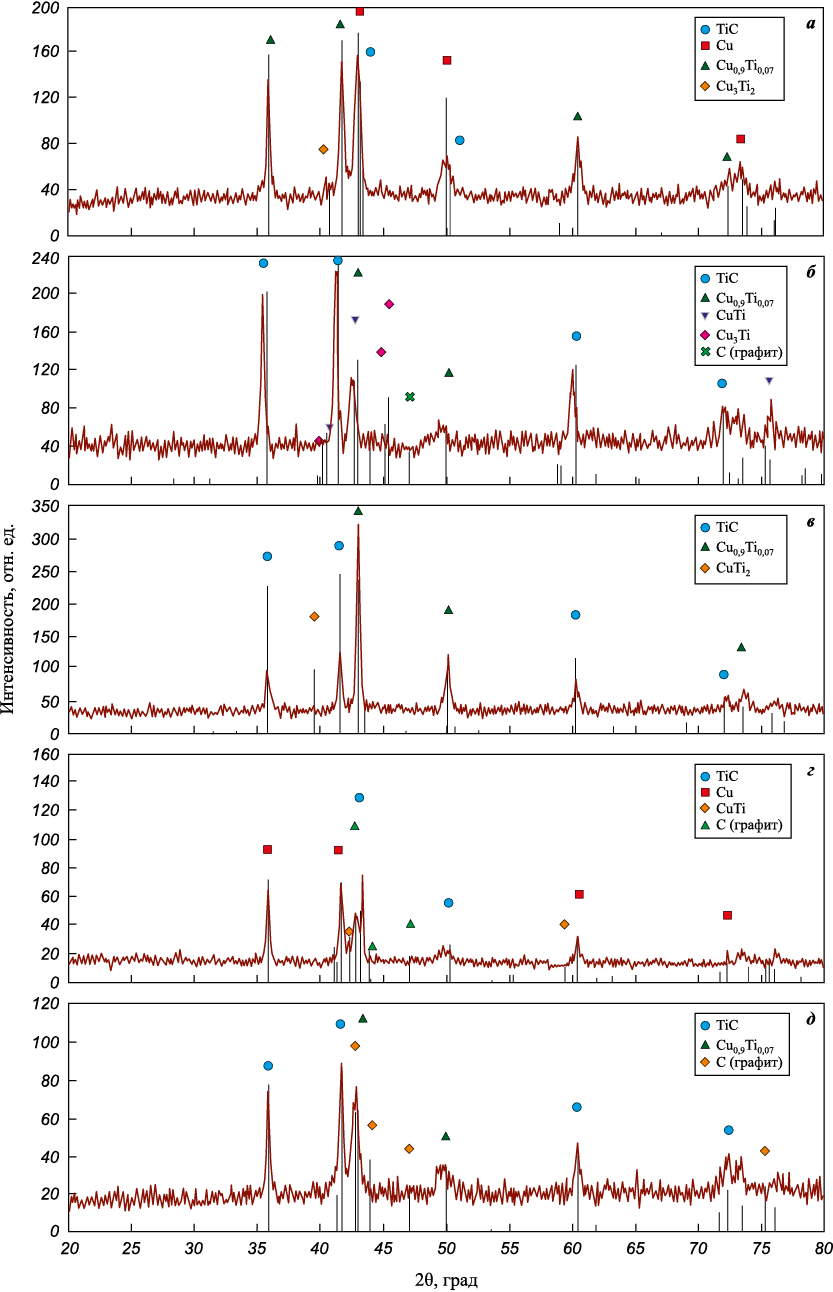

Для исследования фазового состава полученных композитов TiC–Cu был проведен их рентгенофазовый анализ (РФА), результаты которого представлены на рис. 8–10. Видно, что во всех образцах TiC–Cu, полученных из СВС-шихт без добавки меди, присутствует значительное количество интерметаллических соединений титана и меди, а также на всех дифрактограммах наблюдается смещение пиков Cu, что может указывать на стабильное присутствие некоторого количества титана в медной матрице (рис. 8).

Рис. 8. Дифрактограммы синтезированных образцов керметов TiC–Cu из СВС-шихты |

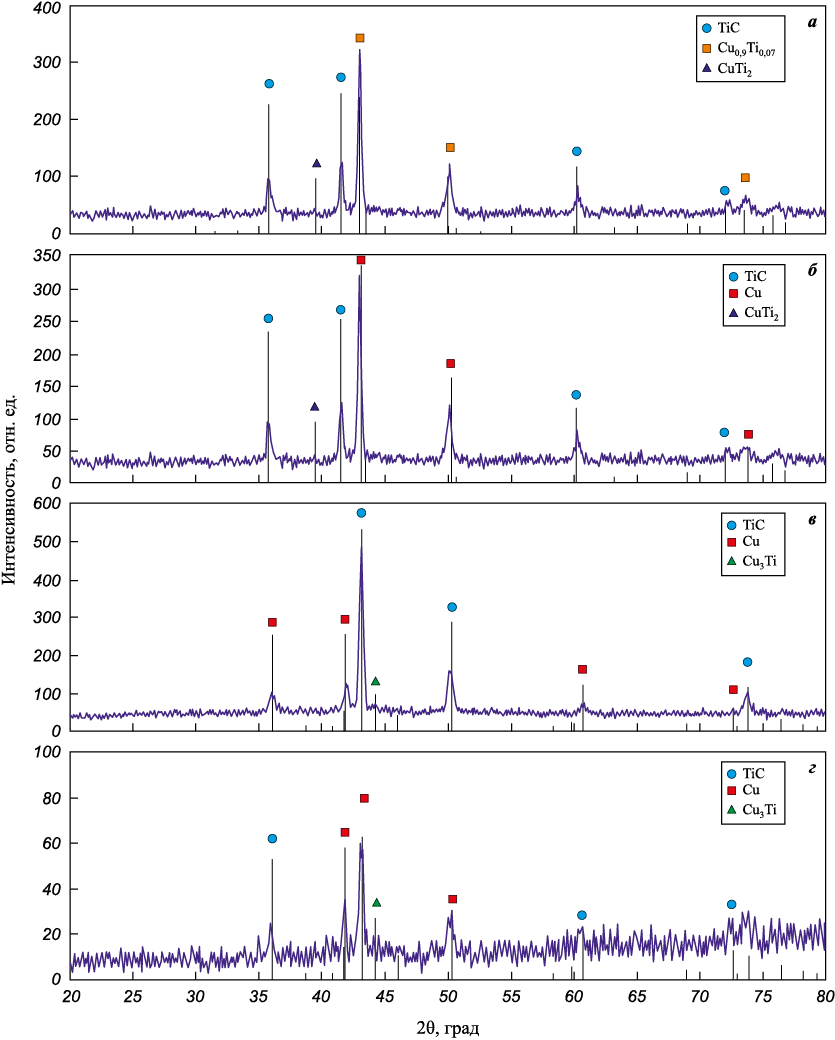

Из рис. 9 видно, что при введении 5 % Cu в шихту на дифрактограммах образцов исчезают пики интерметаллидов системы Ti–Cu, однако появляются пики свободного графита. Учитывая, что содержание углеродной фазы (сажи) в исходной СВС-шихте соответствовало стехиометрии TiC, то наблюдаемый свободный углерод в виде графита должен приводить к нестехиометрическому карбиду титана TiCx . На дифрактограммах видно, что пики TiC смещены, что может подтверждать его нестехиометричность. Кроме того, пик графита, наблюдаемый в продукте синтеза, может указывать на графитизацию аморфной сажи, которая добавлялась в исходную реакционную систему. Отметим, что процесс частичной графитизации сажи в условиях СВС карбида титана был обнаружен в работе по СВС-прессованию [29], где из исходной аморфной сажи образовались графитные нанопленки.

Рис. 9. Дифрактограммы синтезированных образцов керметов с 5 %-ной добавкой меди |

Важно отметить, что в условиях интенсивного горения термитного состава на воздухе открытым методом без применения специального тигля для протекания металлотермитной реакции (см. рис. 1), когда процесс фазоразделения медного расплава от оксида алюминия за счет разности их плотностей в поле земной гравитации мог не завершиться, ожидалось присутствие Al2O3 в керметах TiC–Cu. Однако данные рентгенофазового анализа показывают, что ни один из синтезированных образцов кермета не загрязнен оксидом алюминия. Такой результат может быть объяснен тем, что при высоких температурах горения сравнительно маловязкий расплав термитной металлической меди смачивает керамический каркас TiC и просачивается в него, а более вязкий расплав Al2O3 недостаточно смачивает и, соответственно, не инфильтруется [30], т.е. в нашем случае фазоразделение образующихся в результате термитной реакции жидких Cu и Al2O3 обусловлено их большим различием в вязкости и смачивании каркаса TiC.

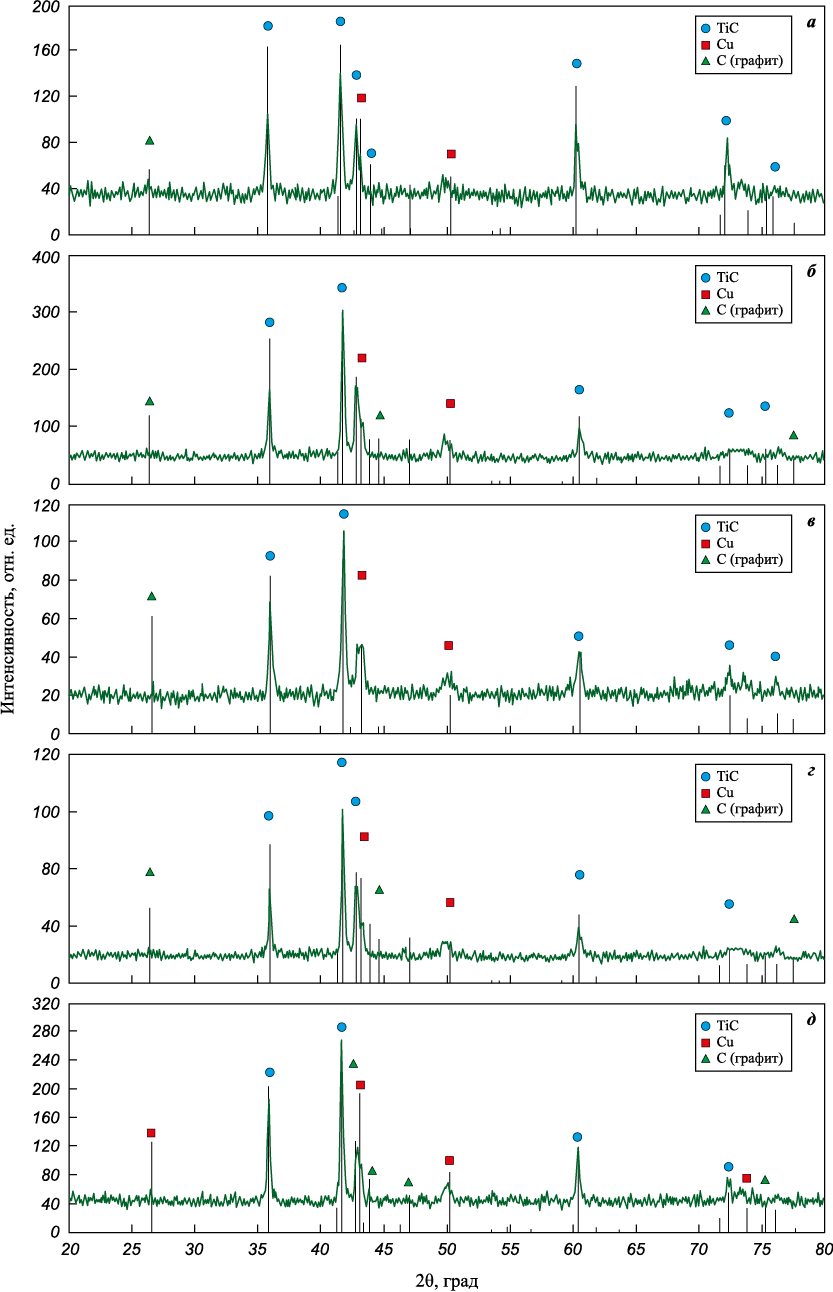

Как следует из рис. 10, с увеличением количества меди в шихте, несмотря на ожидаемое снижение экзотермичности реакции, процесс СВС инициируется и приводит к образованию TiC, а в СВС-шихте происходит образование интерметаллидов титана и меди при сохранении частичной графитизации сажи.

Рис. 10. Дифрактограммы синтезированных образцов керметов с 10 %-ной добавкой меди |

Результаты РФА для образцов с 15 %-ной добавкой меди в шихту не приводятся, так как они абсолютно идентичны описанным выше (см. рис. 10).

На основании проведенных исследований можно заключить, что во всех рассмотренных случаях наблюдается полная инфильтрация расплава чистой меди в пористый СВС-каркас TiC. Также во всех экспериментах происходят устойчивое горение СВС-шихты и образование каркаса TiC. Наиболее чистые образцы, не имеющие в своем составе включений интерметаллических частиц, получены при добавлении 5 % Cu в исходную СВС-шихту Ti + C и давлении ее прессования 45 МПа.

Для исследования твердости (HB) синтезированных образцов керметов использовался твердомер ТН600 производителя Time Group Inc., Китай. Полученные результаты, по данным 4 измерений для каждого образца, представлены в табл. 3. Видно, что наибольшие показатели твердости 95 НВ достигаются при введении в шихту 5 и 10 % Cu и давлении прессования 34 МПа, а при оптимальном значении Р = 45 МПа и добавке 15 % Cu наблюдается близкое к ним значение 88,5 НВ.

Таблица 3. Твердость по Бринеллю (HB) полученных образцов керметов

| |||||||||||||||||||||||||||||||||||

Для испытания на прочность при сжатии (σв ) отбирались образцы, полученные в оптимальных условиях синтеза: при Р = 45 МПа. Образцы без добавки меди не рассматривали, так как они имели высокую остаточную пористость и неоднородность структуры, а это обусловливает их пониженную прочность по сравнению с образцами из шихты с добавкой меди. Результаты представлены в табл. 4.

Таблица 4. Значения прочности при испытании на сжатие (σв , МПа)

|

Из ее данных можно сделать однозначный вывод о значительном повышении прочности при увеличении доли меди в композите. Это связано с тем, что введение 5–15 % Cu в СВС-шихту Ti + C способствует получению более однородного СВС-каркаса TiC, а также обеспечивает более полную инфильтрацию термитным расплавом меди, что в конечном счете позволяет получать структурно более однородный композит TiC–Cu с наименьшей остаточной пористостью и значительно более высокими значениями твердости и прочности при сжатии.

Выводы

1. Показана возможность синтеза композитов TiC–Cu путем сочетания металлотермии для получения расплава меди и последующего инициирования СВС для формирования пористого каркаса карбида титана на открытом воздухе без использования тиглей-реакторов.

2. Установлено, что расплав меди, полученный в результате металлотермической реакции, самопроизвольно просачивается в неостывший пористый СВС-каркас TiC, в отличие от оксида алюминия, также получаемого путем металлотермии, который не пропитывается и остается вне СВС-каркаса TiC.

3. Исследование микроструктуры композитов TiC–Cu показало, что давление прессования СВС-шихты Ti + C и введение порошка меди в шихту существенно влияют на полноту пропитки термитным расплавом меди. Наибольшие полнота пропитки и плотность полученных образцов TiC–Cu (3,89 г/см3) при минимальных дефектах структуры достигается при добавке меди в СВС-шихту в количестве 10 мас. % и давлении прессования СВС-шихты 45 МПа.

4. Твердость композитов TiC–Cu, полученных при давлении прессования 45 МПа СВС-шихты, достигает 88,5 HB при добавке 15 % Cu в СВС-шихту, что близко к значению 95 HB, полученному при Р = 34 МПа и добавке 5–10 % Cu.

5. Прочность при испытании на сжатие заметно возрастает при повышении доли меди в исходной СВС-шихте и достигает максимального значения 414 МПа при добавке 15 % Cu и Р = 45 МПа.

Список литературы

1. Kumar V., Singh A., Ankit, Gaurav G. A comprehensive review of processing techniques, reinforcement effects, and performance characteristics in copper-based metal matrix composites. Interactions. 2024;245(1):357. https://doi.org/10.1007/s10751-024-02200-9

2. Серпова В.М., Няфкин А.Н., Курбаткина Е.И. Гибридные металлические композиционные материалы на основе меди (обзор). Труды ВИАМ. 2022;1(107):76–87. https://doi.org/10.18577/2307-6046-2022-0-1-76-87

3. Suman P., Bannaravuri P.K., Baburao G., Kandavalli S.R., Alam S., Shanthi Raju M., Pulisheru K.S. Integrity on properties of Cu-based composites with the addition of reinforcement: A review. Materials Today: Proceedings. 2021;47(19):6609–6613. https://doi.org/10.1016/j.matpr.2021.05.096

4. Kumar S., Yadav A., Patel V., Nahak B., Kumar A. Mechanical behaviour of SiC particulate reinforced Cu alloy based metal matrix composite. Materials Today: Proceedings. 2021;41(2):186–190. https://doi.org/10.1016/j.matpr.2020.08.580

5. Chandrakanth R.G., Rajkumar K., Aravindan S. Fabrication of copper–TiC–graphite hybrid metal matrix composites through microwave processing. International Journal of Advanced Manufacturing Technology. 2010;48(5):645–653. https://doi.org/10.1007/s00170-009-2474-0

6. Tian J., Shobu K. Hot-pressed AlN-Cu metal matrix composites and their thermal properties. Journal of Materials Science. 2004;39(4):1309–1313. https://doi.org/10.1023/B:JMSC.0000013890.01343.0c

7. Shehata F., Fathy A., Abdelhameed M., Moustafa S.F. Preparation and properties of Al2O3 nanoparticle reinforced copper matrix composites by in situ processing. Materials & Design, 2009;30(7):2756–2762. https://doi.org/10.1016/j.matdes.2008.10.005

8. Dong S.J., Zhou Y., Shi Y.W., Chang B.H. Formation of a TiB2-reinforced copper-based composite by mechanical alloying and hot pressing. Metallurgical and Materials Transactions A. 2002;33(4):1275–1280. https://doi.org/10.1007/s11661-002-0228-9

9. Samal P., Tarai H., Meher A., Surekha B., Vundavilli P.R. Effect of SiC and WC reinforcements on microstructural and mechanical characteristics of copper alloy-based metal matrix composites using stir casting route. Applied Sciences. 2023;13(3):1754. https://doi.org/10.3390/app13031754

10. Zhan Y., Zhang G. Friction and wear behavior of copper matrix composites reinforced with SiC and graphite particles. Tribology Letters. 2004;17(1):91–98. https://doi.org/10.1023/B:TRIL.0000017423.70725.1c

11. Zhang X., Shi C., Liu E. In-situ space-confined synthesis of well-dispersed three-dimensional graphene/carbon nanotube hybrid reinforced copper nanocomposites with balanced strength and ductility. Composites. Part A: Applied Science and Manufacturing. 2017;103:178–187. https://doi.org/10.1016/j.compositesa.2017.09.010

12. Kato H., Takama M., Iwai Y., Washida K., Sasaki Y. Wear and mechanical properties of sintered copper–tin composites containing graphite or molybdenum disulfide. Wear. 2003;255(1):573–578. https://doi.org/10.1016/S0043-1648(03)00072-3

13. Li L., Wong Y.S., Fuh J.Y., Lu L. Effect of TiC in copper–tungsten electrodes on EDM performance. Journal of Materials Processing Technology. 2001;113(1):563–567. https://doi.org/10.1016/S0924-0136(01)00622-7

14. Zarrinfar N., Kennedy A.R., Shipway P.H. Reaction synthesis of Cu–TiCx master-alloys for the production of copper-based composites. Scripta Materialia. 2004;50(7):949–952. https://doi.org/10.1016/j.scriptamat.2004.01.007

15. Frage N., Froumin N., Dariel M.P. Wetting of TiC by non-reactive liquid metals. Acta Materialia. 2002;50(2): 237–245. https://doi.org/10.1016/S1359-6454(01)00349-4

16. Froumin N., Frage N., Polak M., Dariel M.P. Wetting phenomena in the TiC/(Cu–Al) system. Acta Materialia. 2000;48(7):1435–1441. https://doi.org/10.1016/S1359-6454(99)00452-8

17. Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов. М.: Машиностроение-1, 2007. 567 с.

18. Алабушев В.А., Рожков А.С. Способ получения изделий из композиционных материалов на основе карбида титана: Пат. 1338209 (РФ). 1995.

19. Цикарев В.Г., Филиппенков А.А., Филиппов М.А., Алабушев А.В., Шарапова В.А. Опыт получения композиционных материалов системы Ti–Cu–C СВС-процессом. Известия вузов. Порошковая металлургия и функциональные покрытия. 2021;15(4):4–11. https://doi.org/10.17073/1997-308X-2021-4-11

20. Amosov A., Amosov E., Latukhin E., Kichaev P., Umerov E. Producing TiC–Al cermet by combustion synthesis of TiC porous skeleton with spontaneous infiltration by aluminum melt. In: Proc. of 2020 7th International Congress on Energy Fluxes and Radiation Effects. IEEE, 2020. P. 1057–1062. https://doi.org/10.1109/EFRE47760.2020.9241903

21. Амосов А.П., Латухин Е.И., Умеров Э.Р. Применение процессов инфильтрации и самораспространяющегося высокотемпературного синтеза для получения керметов. Обзор. Известия вузов. Цветная металлургия. 2021;27(6):52–75. https://doi.org/10.17073/0021-3438-2021-6-52-75

22. Umerov E., Amosov A., Latukhin E., Kiran K.U., Choi H., Saha S., Roy S. fabrication of MAX-phase composites by novel combustion synthesis and spontaneous metal melt infiltration: Structure and tribological behaviors. Advanced Engineering Materials. 2024;26(8):2301792. https://doi.org/10.1002/adem.202301792

23. Каракич Е.А., Самборук А.Р., Майдан Д.А. Термитная сварка. Современные материалы, техника и технологии. 2021;1(34):63–67.

24. Мержанов А.Г. Развитие научных основ структурной макрокинетики процессов горения. Доклады Академии Наук. 2010;434(4):489–492.

25. Kharatyan S.L., Merzhanov A.G. Coupled SHS reactions as a useful tool for synthesis of materials: An overview. International Journal of Self-Propagating High-Temperature Synthesis. 2012;21(1):59–73. https://doi.org/10.3103/S1061386212010074

26. Amosov A.P., Samboruk A.R., Yatsenko I.V., Yatsenko V.V. TiC–Fe powders by coupled SHS reactions: An overview. International Journal of Self-Propagating High-Temperature Synthesis. 2019;28(1):10–17. https://doi.org/10.3103/S1061386219010023

27. Каракич Е.А., Амосов А.П. Конструирование оснастки для СВС-термитного синтеза. Современные материалы, техника и технологии. 2024;1(52):9–15.

28. Каракич Е.А., Латухин Е.И., Умеров Э.Р., Амосов А.П. Сравнение данных РФА образцов керметов системы TiC–Cu, синтезированных при различных условиях прессования шихт. В сб.: Современное перспективное развитие науки, техники и технологий. Материалы 2-й Междунар. науч.-техн. конференции. Курск: ЗАО «Университетская книга», 2024. С. 175–179.

29. Щербаков В.А., Грядунов А.Н., Карпов А.В., Сачкова Н.В., Сычев А.Е. Самораспространяющийся высокотемпературный синтез композитов TiС + хC. Неорганические материалы. 2020;56(6):598–602. https://doi.org/10.31857/s0002337x20060111

30. Санин В.Н., Юхвид В.И. Инфильтрация расплава под действием центробежной силы в высокотемпературных слоевых смесях. Неорганические материалы. 2005;41(3): 305–313.

Об авторах

Е. А. КаракичРоссия

Егор Андреевич Каракич – аспирант, мл. науч. сотрудник кафедры «Металловедение, порошковая металлургия, наноматериалы» (МПМН)

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Э. Р. Умеров

Россия

Эмиль Ринатович Умеров – к.т.н, вед. науч. сотрудник кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

В. А. Новиков

Россия

Владислав Александрович Новиков – к.т.н, доцент кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

П. Е. Кичаев

Россия

Евгений Петрович Кичаев – к.ф.-м.н, доцент кафедры «Механика»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. П. Амосов

Россия

Александр Петрович Амосов – д.ф.-м.н, профессор кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Рецензия

Для цитирования:

Каракич Е.А., Умеров Э.Р., Новиков В.А., Кичаев П.Е., Амосов А.П. Влияние добавки Cu и давления прессования СВС-шихты на инфильтрацию термитной меди и макроструктуру синтезированных керметов TiC–Cu. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):52-64. https://doi.org/10.17073/1997-308X-2025-6-52-0

For citation:

Karakich E.A., Umerov E.R., Novikov V.A., Kichaev P.E., Amosov A.P. Effect of Cu additions and SHS charge compaction pressure on thermite-copper infiltration and the macrostructure of synthesized TiC–Cu cermets. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):52-64. https://doi.org/10.17073/1997-308X-2025-6-52-0

JATS XML