Перейти к:

Получение и свойства проката из плакированных порошков НПГ-80 и Нибон-20

https://doi.org/10.17073/1997-308X-2023-1-5-11

Аннотация

При изготовлении турбин применяются антифрикционные ленточные уплотнительные материалы (ЛУМ). Проведено изучение механизма роста толщины проката. Установлено, что внутренние оксиды частиц порошка, восстанавливающиеся при спекании и отжиге в водороде, вызывают изменение размеров лент и прессовок из плакированных порошков НПГ-80 и Нибон-20. Отличительной особенностью используемых в работе порошков является наличие вокруг частицы твердой смазки (графита или нитрида бора) оболочки из никеля. Показано, что повышение температуры спекания и времени нагрева до изотермической выдержки интенсифицирует рост лент и образцов. Проведенные исследования свидетельствуют о связи восстановительных процессов, протекающих в водороде при спекании и отжиге порошков НПГ-80 и Нибон-20, содержащих в своем составе твердую смазку, с ростом толщины ленты. Увеличение продолжительности нагрева до изотермической выдержки при температуре 1150 °С сопровождается ростом толщины проката. Спекание ЛУМ Нибон-20 по 1-му режиму (4 ч до 1150 °С) создает прирост толщины на 5-7 %, а по 2-му (9 ч до 1150 °С) - на 12-13 %. Для НПГ-80 увеличение толщины призошло на 3-7 и 8-11 % соответственно. Вследствие этого происходит снижение физико-механических свойств ЛУМ. Для спекания в атмосфере водорода листовых материалов из НПГ-80 и Нибон-20 предпочтительно использование более низких температур и более высоких скоростей нагрева. Возможно устранение роста толщины ЛУМ из плакированных порошков НПГ-80 и Нибон-20 применением спекания (нагрева) под давлением. Методом электропрокатки и последующей горячей прокатки получен ЛУМ из порошка Нибон-20 при отсутствии роста толщины материала.

Ключевые слова

Для цитирования:

Мальцев И.М., Гетмановский Ю.А. Получение и свойства проката из плакированных порошков НПГ-80 и Нибон-20. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):5-11. https://doi.org/10.17073/1997-308X-2023-1-5-11

For citation:

Mal'tsev I.M., Getmanovsky Yu.A. Obtaining and properties of rolled products from clad powders NPG-80 and Nibon-20. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):5-11. https://doi.org/10.17073/1997-308X-2023-1-5-11

Введение

При изготовлении турбин применяются антифрикционные ленточные уплотнительные материалы (ЛУМ). Ими закрывают зазор между турбинными лопатками и корпусом турбины. Ленты должны обладать специфичным комплексом свойств: срабатываться при врезании в них турбинной лопатки, иметь низкий коэффициент трения, обладать жаропрочностью и жаростойкостью. Для создания ЛУМ наиболее часто используются методы порошковой металлургии. Порошковые материалы для ЛУМ представляют собой композиции из матрицы на никелевой или нихромовой основе с равномерно распределенными в ней включениями из твердых смазок (нитрид бора с гексагональной графитоподобной кристаллической решеткой – hBN, а также графит) и характеризуются определенным уровнем пористости.

Основной способ получения формовок из таких материалов – прессование и прокатка. В настоящее время промышленно освоена технология прокатки ленты из композиционных порошковых материалов в ПАО ВМЗ (г. Выкса, цех пористого проката) [1–8]. Промышленная технология ЛУМ включает шихтоприготовление, прокатку ленты, спекание и горячую прокатку с целью плакирования основного порошкового материала компактными жаропрочными подложками.

Особенностями технологии прокатки ЛУМ является ряд технологических препятствий: трудности формования высокотекучих порошковых композиций, ограничения по количеству введения неформующейся порошковой фазы (твердой смазки), возникновение пленки из слоя частиц твердых смазок на прокатных валках. Все эти факторы приводят к вырождению процесса формования прокаткой.

Проведено изучение механизма роста толщины проката. Было установлено, что внутренние оксиды частиц порошка, восстанавливающиеся при его спекании и отжиге в водороде, вызывают изменение размеров лент и прессовок из плакированных порошков НПГ-80 и Нибон-20. Показано, что увеличение температуры спекания и времени нагрева до изотермической выдержки интенсифицирует рост лент и образцов. Исследованы особенности спекания и отжига ЛУМ и разработан новый метод формования порошковых композиций электропрокаткой для устранения технологических причин, препятствующих созданию нового поколения ЛУМ, содержащих до 80 % объемных частиц твердой смазки. Цель работы – получение материалов из плакированных порошков НПГ-80 и Нибон-20 методом прокатки, в том числе электро- и горячей прокатки.

Методика работы и эксперименты

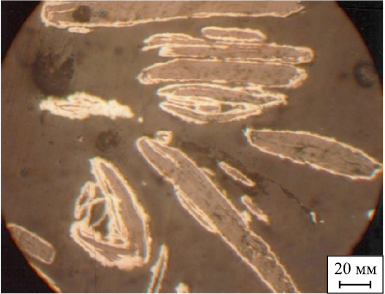

Отличительной особенностью используемых в работе порошков является наличие вокруг частицы твердой смазки (графита или нитрида бора) оболочки из никеля толщиной 9–12 мкм (рис. 1). Листы из этих порошков, технологические свойства и состав которых приведены в табл. 1, получены прокаткой на валках диаметром 200 мм и спеканием по двум режимам в водороде: 1 – нагрев в течение 4 ч до t = 1150 °С, выдержка 2 ч при этой температуре, охлаждение с печью до 400 °С, а затем на воздухе; 2 – нагрев в течение 9 ч до t = 1150 °С, выдержка 2 ч, охлаждение с печью до 400 °С и далее на воздухе.

Рис. 1. Структура частиц фракции +0,100 мм порошка НПГ-80

Таблица 1. Технологические свойства и фракционный состав порошков

| |||||||||||||||||||||||||||||||||

Исследование свойств ленты после спекания показало, что увеличение продолжительности нагрева до изотермической выдержки при t = 1150 °С сопровождается ростом толщины проката. Так, спекание ленты из порошка Нибон-20 по режиму 1 дает прирост толщины на 5–7 %, а по режиму 2 – на 12–13 %. Для НПГ-80 увеличение толщины произошло на 3–7 и 8–11 % соответственно. Как следствие, наблюдается снижение физико-механических свойств ленты (табл. 2).

Таблица 2. Влияние режима спекания на физико-механические свойства ленты

|

Изменение свойств материала происходит и в том случае, когда после спекания и последующей горячей прокатки образцы подвергаются отжигу в водороде в течение 2 ч при t = 950 °С (табл. 3). Отжиг, как и спекание, вызывает рост толщины ленты на 7 % у НПГ-80 и на 10 % у Нибон-20. Повторный отжиг этих лент дает увеличение их толщины на 4–5 %. Наблюдаемые изменения геометрии лент приводят к снижению свойств уплотнительного антифрикционного материала вследствие повышения пористости. Для выявления причин, связанных с ростом толщины порошкового проката при спекании и отжиге, порошки восстанавливали 1 ч при t = 300 °С в водороде. Свойства порошков после отжига приведены в табл. 4.

Таблица 3. Свойства порошковых лент после отжига

Таблица 4. Технологические свойства порошков до и после отжига

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исследование порошков показало, что при отжиге преимущественно изменяется содержание частиц мелких фракций (см. табл. 4). Кроме того, происходит уменьшение массы (на 5 %) отжигаемых в восстановительной среде (водороде) навесок порошка, что свидетельствует о значительной его окисленности в состоянии поставки. При изучении частиц порошков методом пробойного напряжения установлено, что оксиды расположены как внутри, так и снаружи никелевой оболочки. Методика определения пробойного напряжения порошковой засыпки и прибор для ее осуществления подробно представлены в работах [7; 8]. Средняя толщина оксидного слоя, выявленная экспериментально, составила 1,7·10–5 мм, а толщина оболочки, определенная микроскопическим методом, имела средний размер 9·10–3 мм. Измерение оксидного слоя оболочки порошков после восстановления показало, что при отжиге происходит резкое уменьшение его толщины до значения 1,06·10–6 мм.

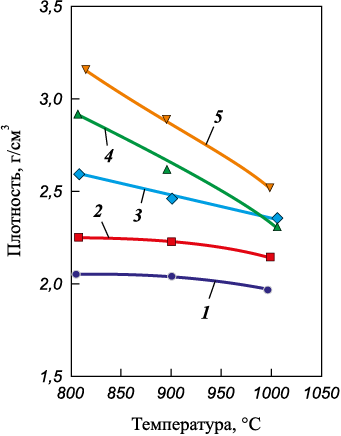

Изучение кинетики усадки при спекании на образцах из Нибон-20 разной плотности, спеченных в водороде при t = 800, 900 и 1000 °С, выявило, что повышение температуры спекания приводит к снижению их плотности (рис. 2).

Рис. 2. Зависимость плотности брикетов из Нибон-20 от температуры спекания |

Восстановительные реакции, протекающие внутри никелевой оболочки, вызывают образование влаги, а нагрев создает избыточное давление перегретых паров, приводящее к разбуханию частиц порошка и, следовательно, росту толщины образца ЛУМ. Указанные процессы интенсифицируются, если происходит увеличение продолжительности нагрева до температуры изотермического спекания, когда процесс термической консолидации частиц имеет приблизительно равную скорость с восстановительной реакцией (см. табл. 2). Повышение исходной плотности брикетов создает условия для более интенсивного уменьшения плотности с ростом температуры спекания (см. рис. 2). Это связано с тем, что образцы из плакированных частиц имеют большее давление газа внутри оболочки, если они изначально образуют более плотную металлическую матрицу, препятствующую при нагреве выходу газа из плакированной частицы. Снижается и сквозная пористость.

Осуществить рентгенофазовый анализ не удалось из-за технических трудностей получения образцов, уже содержащих 80 об. % твердой смазки (графита или нитрида бора). На основании проведенных исследований установлено, что при спекании в атмосфере водорода листовых материалов из порошков твердых смазок, плакированных никелем, с целью получения необходимых свойств предпочтительно применение более низких температур и более высоких скоростей нагрева.

Решение задачи

Устранение роста толщины ЛУМ из плакированных порошков НПГ-80 и Нибон-20 возможно применением спекания (нагрева) под давлением. Известны методы прокатки порошка, совмещенные с его разогревом в печи, установленной над горизонтально расположенными валками. Здесь возникают трудности с однородным нагревом порошковой массы и поступлением ее в зоны формования. Используются также способы электроспекания в валках переменным электрическим током с подведением его к валкам в разных конструкционных вариантах [2–4], но существуют проблемы, связанные со стационарностью процесса прокатки и электроспекания.

В НГТУ разработаны способ электроимпульсного спекания металлического порошка и установка для его осуществления [5]. Установка состоит из прокатного стана и генератора электрических импульсов. Импульсный электрический ток с регулируемой скважностью подводится к изолированным от прокатной клети валкам-электродам. Электрический ток пропускают непосредственно между валками. Для проведения процесса изготовления ЛУМ используются импульсные токи высокой плотности: 108–109 А/м2.

Прокатка разнообразных порошков и композиций на установке электропрокатки позволила выявить особенности технологии формования и спекания новым методом. Установлена взаимосвязь размеров частиц, их упругих свойств и коэффициента обжатия порошкового материала с видом процесса электропрокатки. На основании математического моделирования температурного поля в системе частица–контакт–частица была разработана методика аналитических расчетов, позволяющая определять механизм (твердо- или жидкофазный) процесса электроспекания порошка при прокатке по известным ее параметрам, технологическим и электрофизическим свойствам порошков [6].

Методом электропрокатки получены экспериментальные ленточные материалы на основе порошков железа, коррозионно-стойких сталей, композиционных материалов [6].

Частицы твердой смазки нитрида бора в ЛУМ играют роль диэлектрических частиц, расположенных в токопроводящей металлической матрице материала, и оказывают влияние на электропрокатку. Свойства электропрокатаных порошковых материалов в большой степени зависят от способности к Джоулевому эффекту – с ростом последнего прочность межчастичных контактов и всего электропрокатаного материала повышается. При формовании металлического порошка прокаткой и другими способами формования при воздействии на очаг деформации электрического тока и электромагнитного поля возникают электрофизические эффекты, упрочняющие материал и сам межчастичный контакт [7; 8]. Большую роль играют электрофизические свойства самого материала проводника, электропластический эффект и другие эффекты, на что серьезное внимание обращают зарубежные и отечественные исследователи [9–16].

Возникновение импульсного электромагнитного поля и протекание тока через формуемый порошковый материал расширили возможности метода формования прокаткой. Так, исчезло осыпание краев ленты при прокатке высокотекучих порошков, что благотворно сказалось на макростроении порошкового триботехнического уплотнительного материала. Особенно это было заметно на таких важных порошках, как Нибон-20 и НПГ-80, композициях порошков нихрома и нитрида бора. Пинч-эффект, приводящий к сжатию проводящего порошкового тела, повышал плотность материала [7] – это позволило получать порошковый прокат с большей прочностью межчастичного контакта [12].

В условиях формования при прессовании с низким давлением (100 МПа) и одновременным пропусканием через прессовку из порошка Нибон-20 тока высокой плотности был получен уплотнительный порошковый материал с пористостью всего 3 %. С помощью электропрокатки могут быть изготовлены и другие ленточные материалы. Результаты исследований в области электрокомпактирования металлических порошковых материалов показывают упрочнение металлических материалов при воздействии электромагнитного поля [13–20]. Токи высокой плотности применяются в современных технологиях обработки металлических материалов [21–23].

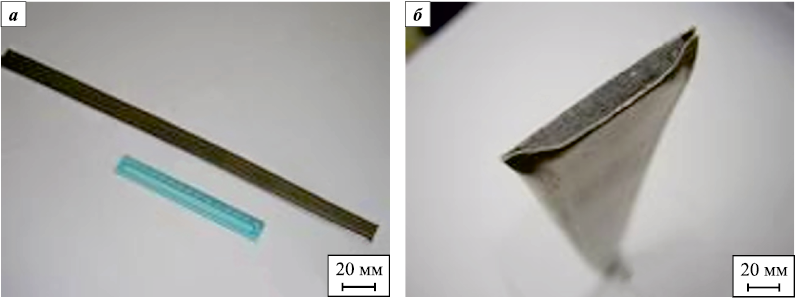

С использованием традиционных элементов технологии и привлечением электропрокатки был разработан новый вариант технологии получения прокатанного ЛУМ из порошка Нибон-20. Порошок прокатывали на установке электропрокатки [5] в валках диаметром 0,2 м и шириной 0,02 м с наложением на очаг формования электротока. Готовые ленты отвечали по свойствам прокату, прошедшему спекание в печах при температуре 900 °С. Полученные ленты разрезали и укладывали в пакеты из фольги никеля НП-2 толщиной 0,3 мм. Полученную сборку подвергали горячей прокатке на установке конструкции НГТУ при температуре 850 °С при степени деформации 20–25 % в среде водорода. Внешний вид плакированных никелем уплотнительных материалов показан на рис. 3.

Рис. 3. Внешний вид элемента ЛУМ, плакированного никелем, из порошка Нибон-20 |

По физико-механическим свойствам полученный материал соответствует требованиям к уплотнительным элементам турбин, например для ЛУМ на основе нихрома с твердой смазкой из нитрида бора. Так, исследуемый материал из Нибон-20 имеет прочность при растяжении 130–135 МПа, твердость 80–86 МПа, относительную плотность 94–95 %, толщину слоя уплотнительного материала 2,00–2,22 мм. Достоинством такого материала является высокое содержание неформующейся фазы (нитрида бора), которая в ЛУМ достигает 80 об. %, что сегодня не имеет аналогов.

На рис. 4 показана структура ЛУМ из НПГ-80. Здесь металлическая никелевая матрица толщиной 5–20 мкм имеет текстуру, направленную вдоль прокатки.

Рис. 4. Микроструктура ЛУМ из порошка НПГ-80 |

Заключение

Показано, что внутренние оксиды частиц порошка, восстанавливающиеся при спекании и отжиге в водороде, вызывают изменение размеров лент и прессовок из плакированных порошков НПГ-80 и Нибон-20. Увеличение температуры печного спекания и времени нагрева до изотермической выдержки интенсифицирует рост лент и образцов. Свойства ЛУМ, содержащих твердую смазку, зависят от режима прокатки и спекания.

Применение электропрокатки для плакированных порошков Нибон-20 и НПГ-80 позволяет формовать композиции, имеющие до 80 об. % твердой смазки, лента из которых пригодна для последующей горячей прокатки в пакетах. С помощью такой технологии возможно изготовление ЛУМ с высоким содержанием графита или нитрида бора.

Список литературы

1. Сорокин В.К. Производство порошкового проката. М.: Металлургиздат, 2002. 296 с.

2. Олевский Е.А., Александрова Е.В., Ильина А.М., Новоселов А.Н., Пельве К.Ю., Григорьев Е.Г. Электроконсолидация порошковых материалов. I. Методы низковольтной и высоковольтной консолидации. Физика и химия обработки материа лов. 2013;(2):53-64.

3. Олевский Е.А., Александрова Е.В., Ильина А.М., Новоселов А.Н., Пельве К.Ю., Григорьев Е.Г. Электроконсолидация порошковых материалов. II. Консолидированные материалы и моделирование процессов консолидации. Физика и химия обработки материалов. 2013;(4):45-68.

4. Olevsky E.A., Aleksandrova E.V., Ilyina A.M., Dudina D.V., Novoselov A.N., Pelve K.Y., Grigoryev E.G. Outside mainstream electronic databases: Review of studies conducted in the USSR and post-soviet countries on electric current-assisted consolidation of powder materials. Materials. 2013;6(10):4375-4440. https://doi.org/10.3390/ma6104375

5. Mal'tsev I.M., Petrikov V.G. Installation for electric pulsed sintering of conducting powders during rolling. Powder Metallurgy and Metal Ceramics. 1993;32(3):277-279. https://doi.org/10.1007/BF00559764

6. Мальцев И.М. Свойства порошкового электропроката. Заготовительные производства в машиностроении. 2011;(9):30-38.

7. Mal'tsev I.M. The effect of the electromagnetic field and skin and pinch effects on electrorolling metal powder materials under high-density pulse currents. Russian Journal of Non-Ferrous Metals. 2009;50(2):142-146. https://doi.org/10.3103/S1067821209020138

8. Mal'tsev I.M. Electrical rolling of a metal powder in roll electrodes with a high-density current. Russian Journal of Non-Ferrous Metals. 2010;51(4):342-346. https://doi.org/10.3103/S1067821210040152

9. Guan L., Tang G., Chu P.K. Recent advances and challenges in electroplastic manufacturing processing of metals. Journal of Materials Research. 2010;25(7):1215-1224. https://doi.org/10.1557/JMR.2010.0170

10. Nguyen-Tran H.D., Oh H.S., Hong S.T, Han H.N, Cao J., Ahn S.H., Chun D.M. A review of electrically-assisted manufacturing. International Journal of Precision Engineering and Manufacturing-Green Technology. 2015;2(4):365-376. https://doi.org/10.1007/s40684-015-0045-4

11. Xiang S., Xinfang Z. Dislocation structure evolution under electroplastic effect. Materials Science and Engineering: A. 2019;761:138026. https://doi.org/10.1016/j.msea.2019.138026

12. Мальцев И.М. Исследование электропрокатаных материалов. Заводская лаборатория. Диагностика ма териалов. 2018;84(11):36-41. https://doi.org/10.26896/1028-6861-2018-84-11-36-41

13. Pan L, He W., Gu B. Effects of electric current pulses on mechanical properties and microstructures of as-quenched medium carbon steel. Materials Science and Engineering: A. 2016;662:404-411. https://doi.org/10.1016/j.msea.2016.03.031

14. Tyler J., Grimm, Laine Mears. Electrically assisted pulse forming using closed-loop force control. Journal of Manufacturing Processes. 2021;71:528-540. https://doi.org/10.1016/j.jmapro.2021.09.029

15. Morsi K., El-Desouky A., Johnson B., Mar A., Lanka S. Spark plasma extrusion (SPE): Prospects and potential. Scripta Materialia. 2009;61(4):395-398. https://doi.org/10.1016/j.scriptamat.2009.04.026

16. Desouky A.El., Moon K.S., Kassegne S.K., Morsi K. Green Compact temperature evolution during current-activated tip-based sintering (CATS) of nickel. Me tals. 2013;3(2):178-187. https://doi.org/10.3390/met3020178

17. Zhyltsov A., Kondratenko I., Vasyuk V. Linear electromechanical transducer in the systems of welded joints of electrodynamic processing. In: Handbook of research on energy-saving technologies for environmentally-friendly agricultural development. IGI Global, 2020. P. 32. https://doi.org/10.4018/978-1-5225-9420-8.ch016

18. Fais A., Actis Grande M., Forno I. Influence of processing parameters on the mechanical properties of ElectroSinter-Forged iron based powders. Materials & Design. 2016;93:458-466. https://doi.org/10.1016/j.matdes.2015.12.142

19. Deng H., Dong J., Boi F., Saunders T., Hu C., Grasso S. Magnetic field generated during electric current-assisted sintering: from health and safety issues to Lorentz force effects. Metals. 2020;10(12):1653. https://doi.org/10.3390/met10121653

20. Wang Q., Ma Z., Wang X., Zhai Z. Study on the electromagnetic stress of the crack tip on a current-carrying metal plate. Shenyang Jianzhu Gongcheng Xueyuan Xuebao (Zi-ran Kexue Ban). 2010;26(3):571-574.

21. Stolyarov V., Rubanik V. Cold rolling electrostimulation of hard-deform alloys. Key Engineering Materials. 2022;910:308-313. https://doi.org/10.4028/p-fcq55e

22. Pan L., He W., Gu B. Non-uniform carbon segregation induced by electric current pulse under residual stresses. Journal of Materials Processing Technology. 2015;226: 247254. https://doi.org/10.1016/j.jmatprotec.2015.07.017

23. Sorokova S.N., Knyazeva A.G., Pobol A.I., Goranskyi G.G. Mathematical modeling of pulsed electro contact sintering of carbide powder composition. Advanced Materials Research. 2014;1040:495-499. https://doi.org/10.4028/www.scientific.net/AMR.1040.495

Об авторах

И. М. МальцевРоссия

Илья Михайлович Мальцев - кандидат технических наук, доцент кафедры «Материаловедение, технологии материалов и термическая обработка металлов».

603950, Нижний Новгород, ул. Минина, 24

Ю. А. Гетмановский

Россия

Юрий Андреевич Гетмановский - ассистент кафедры «Материаловедение, технологии материалов и термическая обработка металлов».

603950, Нижний Новгород, ул. Минина, 24

Рецензия

Для цитирования:

Мальцев И.М., Гетмановский Ю.А. Получение и свойства проката из плакированных порошков НПГ-80 и Нибон-20. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):5-11. https://doi.org/10.17073/1997-308X-2023-1-5-11

For citation:

Mal'tsev I.M., Getmanovsky Yu.A. Obtaining and properties of rolled products from clad powders NPG-80 and Nibon-20. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):5-11. https://doi.org/10.17073/1997-308X-2023-1-5-11