Перейти к:

СВС литых материалов в системе Mo-Al-C

https://doi.org/10.17073/1997-308X-2023-1-39-48

Аннотация

Материалы на основе соединений молибдена с алюминием и углеродом обладают большим потенциалом для использования в условиях интенсивного износа при повышенных температурах. В настоящей работе представлены экспериментальные результаты самораспространяющегося высокотемпературного синтеза (СВС) соединений в системе Mo-Al-C. При совмещении двух процессов - СВС из элементов и СВС-металлургии -получены литые материалы, содержащие фазы Mo3Al2C, Mo2C, Mo3Al и Mo3Al8 . В экспериментах использовали смеси с составами, рассчитанными согласно соотношению (1 - α)(3МоО3-8А1-С)/α(3Мо-2А1-С), где значение а меняли в интервале от 0 до 1. Синтез проводили в лабораторном реакторе объемом 3 л при начальном давлении аргона 5 МПа. Масса исходных смесей во всех экспериментах составляла 20 г. Процесс горения инициировали спиралью из молибденовой проволоки диаметром 0,5 мм путем подачи на нее напряжения 28 В. Полученные конечные продукты исследованы методами рентгенофазового и локального микроструктурного анализов. Установлено существенное влияние соотношения исходных реагентов на параметры синтеза, фазовый состав и микроструктуру целевых продуктов. Введение в высокоэкзотермическую смесь 3MoO3-8Al-C инертной «холодной» смеси 3Mo-2Al-C приводит к увеличению содержания карбидных фаз в слитках. Показана возможность получения литых материалов на основе тройной фазы Mo3Al2C, максимальное содержание которой составляет 87 мас. %, при количестве «холодной» смеси в шихте, соответствующей α = 0,4. Присутствие в конечных продуктах вторичных фаз карбида молибдена (Mo2C) и алюминидов молибдена (Mo3Al8 , Mo3Al) изменением состава исходной смеси вследствие выброса компонентов при горении и недостаточным временем существования расплава, формирующегося в волне горения.

Ключевые слова

Для цитирования:

Горшков В.А., Милосердов П.А., Ковалев Д.Ю., Боярченко О.Д. СВС литых материалов в системе Mo-Al-C. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):39-48. https://doi.org/10.17073/1997-308X-2023-1-39-48

For citation:

Gorshkov V.A., Miloserdov P.A., Kovalev D.Yu., Boyarchenko O.D. SHS of cast materials in the Mo-Al-C system. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):39-48. https://doi.org/10.17073/1997-308X-2023-1-39-48

Введение

В системе Mo–Al существует ряд бинарных соединений – MoAl3 , Mo3Al8 , MoAl и Mo3Al [1]. Из-за высоких температур плавления и механических свойств эти соединения являются перспективными материалами для использования в условиях высоких температур и интенсивного износа [2–4]. В системе Al–С стабильной является фаза карбида алюминия Al4С3 . Частицы Al4С3 , тонко диспергированные в алюминиевой матрице, снижают склонность материала к ползучести, особенно в сочетании с частицами карбида кремния. Карбид алюминия может применяться в качестве абразива в высокоскоростных режущих инструментах [5; 6]. В системе Mo–C молибден с углеродом образуют карбиды Мо2С и МоС1 – х . Из них наиболее широко используется в практике карбид молибдена Mo2C. Он применяется в качестве катализатора в реакциях гидрообессеривания, в сухом риформинге метана, для разложения гидразина, в регуляторах малых двигателей ракет [7–9]. Для синтеза карбида молибдена используются разные методы: карботермическое восстановление оксида молибдена (VI) графитом в инертной среде, электрохимический синтез, плавка с графитом, восстановление оксида с помощью метан-водородной смеси или других источников углерода [10–12].

Из тройных соединений молибдена с алюминием и углеродом наибольший интерес представляет соединение Mo3Al2C – сверхпроводник с температурой перехода ~9 К. В работах [13–16] это соединение получено методами дугового и высокочастотного плавления и при высоких давлениях (до 10 ГПа). Исследованы его транспортные, магнитные и термодинамические свойства. Объемный модуль упругости оценивается в 221 ГПа. Известные методы получения Mo3Al2C являются малопроизводительными и энергозатратными. Для получения таких соединений перспективен одностадийный метод – самораспространяющийся высокотемпературный синтез (СВС). Он практически не требует затрат электроэнергии, обладает высокой производительностью и экологической чистотой [17; 18].

Методом СВС из элементов было получено большое количество бинарных и тройных соединений [19–22]. Одним из технологических направлений самораспространяющегося высокотемпературного синтеза является СВС-металлургия, позволяющая получать «литые» материалы за счет полного плавления компонентов в волне горения. Особенность процесса заключается в использовании смесей, состоящих из оксидов металлов, металла-восстановителя (Al) и углерода. При определенном соотношении реагентов температура горения превышает температуру плавления исходных реагентов и конечных продуктов. В результате продукт во время синтеза формируется в жидком состоянии. Под действием гравитации происходит сепарация тяжелой металлоподобной и легкой оксидной фаз образовавшихся продуктов. Большой интерес представляют литые материалы, полученные методом СВС-металлургии, на основе двойных и тройных соединений (MAX-фаз) в системах: Cr–Al–C [23–25], Nb–Al–C [26; 27] и V–Al–C [28]. В указанных работах было показано, что основным параметром синтеза, определяющим состав конечных продуктов, является время «жизни» расплава, которое зависит от температуры горения исходной смеси. Работ, посвященных получению литых материалов в системе Mo–Al–C методом СВС, на данный момент нами не обнаружено.

Целью работы являлось исследование возможности получения литых продуктов в системе Mo–Al–C при совмещении методов СВС из элементов и СВС-металлургии.

Материалы и методика исследований

В качестве исходных реагентов использовали порошки MoO3 («Ч», чистота 99,9 %), Al (АСД–1, чистота 99,2 %, размер частиц d < 30 мкм), Mo (ПМ-М, 99,9 %, d < 10 мкм) и графит (ПГ, 99,2 %, d < 400 мкм). В экспериментах в качестве базовых применяли стехиометрические смеси, состав которых рассчитывали из комбинации двух химических реакций:

| 3MoO3 + 8Al + C = Mo3Al2C + 3Al2O3 , | (I) |

| 3Mo + 2Al + C = Mo3Al2C. | (II) |

Массовое соотношение смесей \(\alpha = \frac{{{M_{{\rm{II}}}}}}{{{M_{\rm{I}}}}}\) варьировалось в интервале от 0 до 1, где МI и МII – массы смесей, рассчитанные из реакций (I) и (II) соответственно.

Проведенные эксперименты показали, что горение смеси, состав которой рассчитывали по реакции (I), протекает с высокой скоростью и сильным выбросом реагентов и продуктов синтеза из реакционной формы. Смесь, состав которой рассчитывали по реакции (II), не горит и ведет себя при добавлении в первую смесь как «реакционный» инертный компонент. Соотношения исходных соединений в реакциях (I) и (II) во всех экспериментах были постоянными.

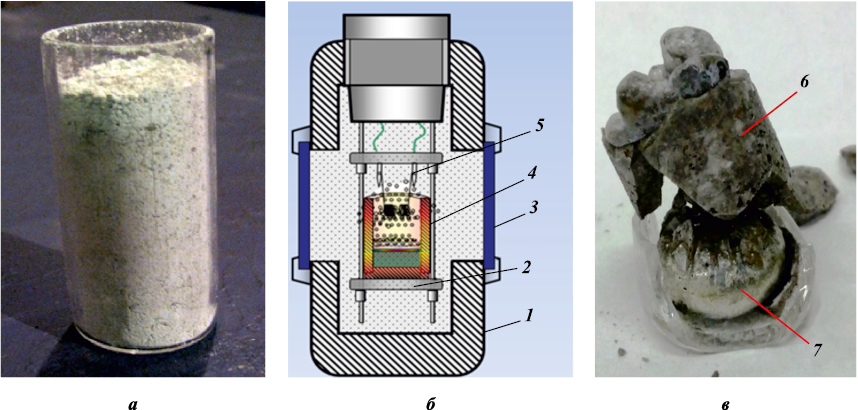

Перед смешиванием порошки сушили в течение 3 ч при температуре 60 °С. Шихту готовили перемешиванием вручную в фарфоровой ступке. Реакционную смесь насыпной плотности помещали в кварцевую форму диаметром 20 мм и высотой 50 мм (рис. 1, а). Масса исходных смесей во всех экспериментах составляла 20 г. Синтезы проводили в реакторе (рис. 1, б) объемом 3 л в среде аргона при начальном давлении 5 МПа по методике, описанной в работе [23]. Реакцию инициировали спиралью из молибденовой проволоки диаметром 0,5 мм. Процесс горения регистрировали видеокамерой. Скорость горения вычисляли по видеозаписи процесса, измеряя время прохождения волны горения по высоте образца. Параметры синтеза определяли по следующим величинам:

\({\eta _1} = \frac{{{M_{{\rm{сл}}}}}}{{{M_{\rm{0}}}}} \) – выход продукта в слиток относительно массы смеси;

\({\eta _2} = \frac{{{M_{{\rm{сл}}}}}}{{M_{{\rm{сл}}}^{{\rm{расч}}}}}\) – полнота реакции, выход продукта в слиток относительно его расчетного значения;

\({\eta _3} = \frac{{{M_0} - {M_{{\rm{сл}}}}}}{{{M_0}}}\) – потеря массы при горении за счет выброса компонентов из реакционной формы,

где Mсл – масса целевого продукта (слитка), \({M_{{\rm{сл}}}^{{\rm{расч}}}}\) – расчетная масса слитка, M0 – масса исходной смеси, Mк – общая масса продуктов после горения.

Рис. 1. Кварцевый тигель с шихтой (а), схема реактора (б) и конечные продукты (в) |

Для изучения конечных продуктов синтеза использовали рентгеноструктурный фазовый анализ (РФА) и микроструктурный анализ. Более подробно методики исследований полученных продуктов описаны в предыдущих работах авторов [25].

Результаты и их обсуждение

Образцы после синтеза состоят из двух легко разделяющихся механическим путем слитков. Материал в верхней части образца, по результатам РФА, представляет собой преимущественно фазу α-Al2O3 . В нижней части образуется слиток (целевой продукт) с характерным металлическим блеском (рис. 1, в). Формирование слитка свидетельствует о возникновении жидкой фазы в волне горения, т.е. температура синтеза выше температуры плавления исходных компонентов и образующихся продуктов. Из-за различных удельных масс конечных продуктов под действием гравитации происходит их сепарация – тяжелая «металлическая» фаза оседает вниз тигля, а легкая оксидная фаза формируется сверху.

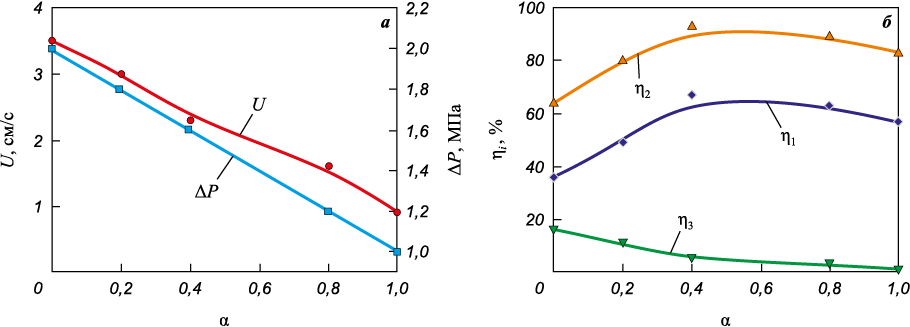

Значения скорости горения исходных смесей и роста давления в реакторе в зависимости от величины α приведены на рис. 2, а. С повышением α эти параметры уменьшаются. При добавлении в высокоэкзотермическую смесь, состав которой рассчитан из реакции (I), «холодной» смеси, состав которой определен из реакции (II), часть тепла, выделяемого в результате реакции (I), расходуется на ее плавление, что приводит к снижению скорости горения и прироста давления в реакторе. Зависимости полноты реакции (η2 ), выхода продукта (η1 ) и разброса продуктов горения (η3 ) от α представлены на рис. 2, б. Параметры η1 и η2 растут в интервале α от 0 до 0,4, потом идет плавное снижение. Значения η3 монотонно уменьшаются на всем интервале изменения α.

Рис. 2. Влияние показателя α на скорость горения и прирост давления в реакторе (а), |

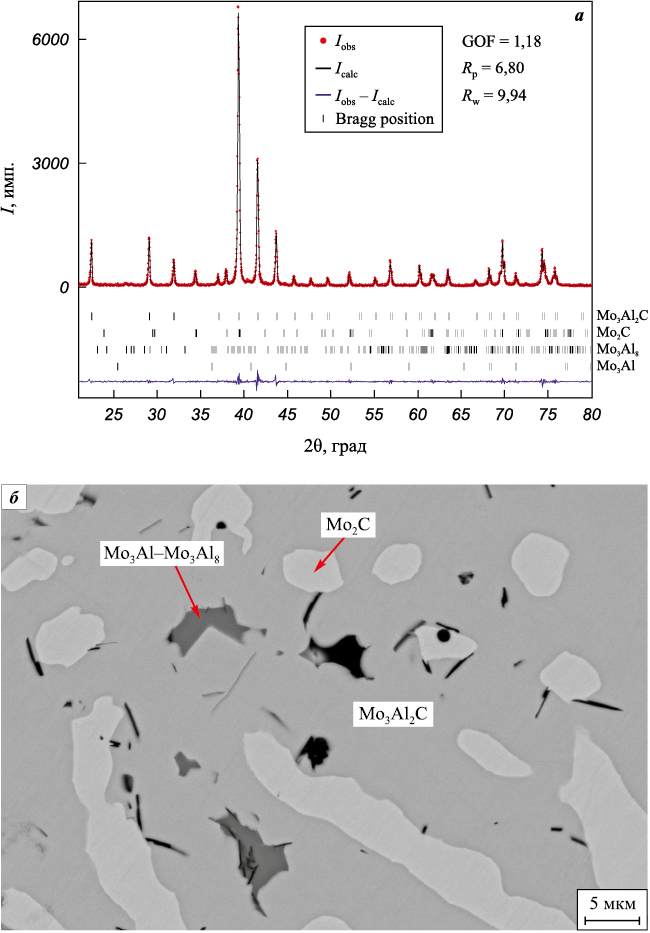

Максимальный выход продукта (η1 = 67 %, η2 = 93 %) наблюдается при α = 0,4 (рис. 2, б). На выход влияют два конкурирующих фактора: разброс реагентов и температура горения. Увеличение количества «холодной» смеси, с одной стороны, уменьшает выброс реагентов из формы и, соответственно, повышает η1 , а с другой стороны – снижает температуру горения, что приводит к уменьшению η2 за счет сокращения времени нахождения продукта в жидком состоянии, когда происходит пространственная сепарация оксидной и «металлической» фаз. Рентгенофазовый анализ продуктов (рис. 3–5), полученных при горении смесей с различным α, показал, что в результате синтеза образуется многофазный материал, в состав которого входят Mo3Al2C, Mo2C, Mo3Al и Mo3Al8 . Количественное соотношение фаз зависит от состава исходной шихты (см. таблицу).

Фазовый состав конечных продуктов (мас. %)

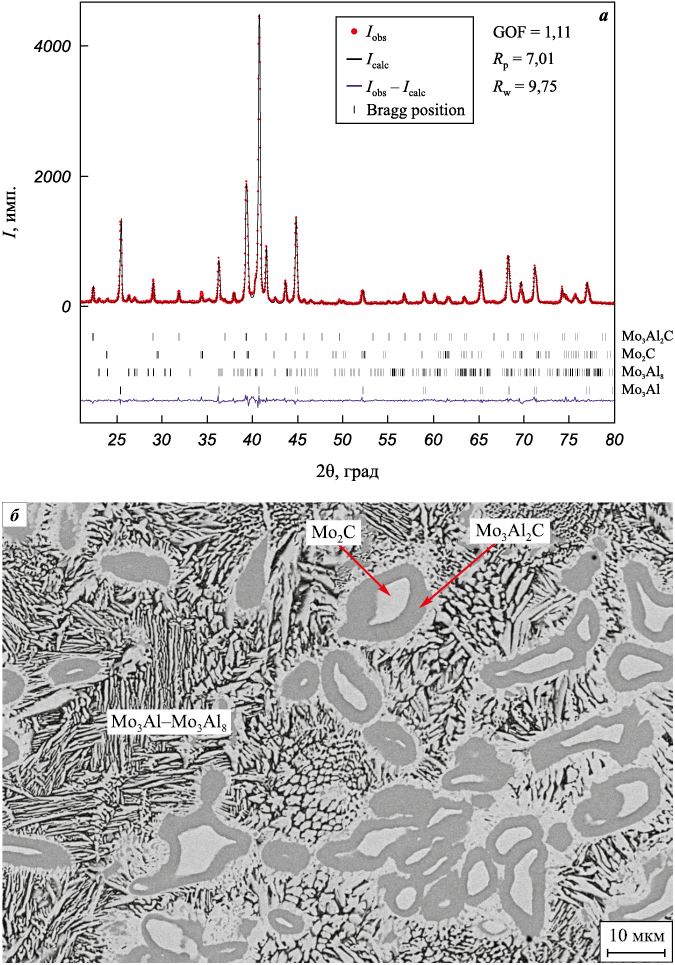

Рис. 3. Дифрактограмма (а) и микроструктура (б) продукта горения смеси 1 |

Горение смесей составов 1 и 2 протекает в нестационарном режиме с нелинейным фронтом и значительным выбросом материала из тигля. Рентгенофазовый анализ полученных продуктов (см. рис. 3) показал, что в результате синтеза формируются материалы с высоким содержанием алюминидов молибдена (Mo3Al и Mo3Al8 ) – более 65 %, в то время как суммарное содержание карбидных фаз (Mo3Al2С и Mo2C) не превышает 35 %. Низкое содержание последних связано, по-видимому, с недостатком углерода из-за его выброса из тигля в виде частиц или газообразных оксидов. В волне горения смесь исходных реагентов претерпевает ряд физических и химических превращений. В зоне прогрева происходит плавление алюминия и оксида молибдена, образующих жидкофазную среду, в которой распределены частицы углерода. В зоне химического превращения происходит взаимодействие алюминия и углерода с оксидом молибдена:

| МoО3 + 2Al → Mо + Al2O3 , | (III) |

| МoО3 + хC → MоCх + CO(СО2)↑. | (IV) |

В результате часть углерода в виде газа улетучивается из реакционной зоны и создается его недостаток в системе. Чем выше температура горения смеси, тем больше вероятность участия углерода в окислительно-восстановительной реакции (IV). Полученный в результате горения смеси 1 материал содержит фазы интерметаллидов Mo3Al–Mo3Al8 , образующих эвтектоид, а также Mo3Al2C и Mo2C (см. рис. 3).

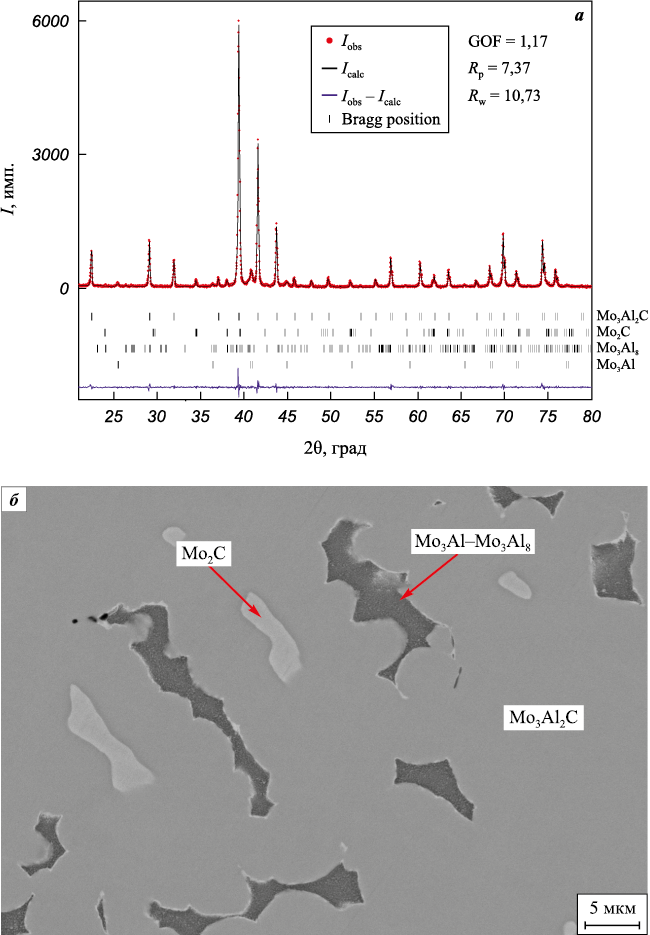

Введение в шихту «холодной» смеси приводит к увеличению содержания карбидных фаз в продукте при одновременном снижении доли алюминидов молибдена (см. таблицу). Максимальное содержание (87 %) тройного соединения Mo3Al2C в материале получено при α = 0,4 (см. рис. 4).

Рис. 4. Дифрактограмма (а) и микроструктура (б) продукта горения смеси 3 |

Фазовый состав продуктов горения смеси 3 является практически равновесным и находится в трехфазной области Mo3Al2C–Mo2C–Mo3Al. Увеличение доли «холодной» смеси в шихте в интервале изменения α = 0,8÷1,0 приводит к повышению содержания Mo2C в продукте при одновременном снижении содержания Mo3Al2C и алюминидов молибдена (см. таблицу и рис. 5).

Рис. 5. Дифрактограмма (а) и микроструктура (б) продукта горения смеси 5 |

Результаты проведенных исследований показывают, что при добавлении в шихту «холодной» смеси скорость горения, прирост давления и потеря массы (η3 ) уменьшаются во всем диапазоне изменения α (от 0 до 1,0). При этом в интервале α = 0÷0,4 наблюдается увеличение выхода целевого продукта в слиток, а при α > 0,4 – уменьшение. На выход целевого продукта в слиток влияют два конкурирующих фактора: содержание в шихте смеси (II), состоящей из целевых элементов (Mo, Al, C), переходящих в составе соединений в слиток, и температура горения. С ростом количества «холодной» смеси, с одной стороны, увеличивается доля элементов целевой фазы в шихте и, соответственно, повышаются η1 и η2 , а с другой стороны – уменьшается температура горения, что приводит к понижению η1 и η2 за счет уменьшения времени нахождения продукта в жидком состоянии, когда происходит пространственная сепарация оксидной и «металлической» фаз. При α = 0÷0,4 преобладает влияние первого фактора, а при α > 0,4 – второго.

Однофазный продукт, содержащий только Mo3Al2C в соответствии с реакциями (I) и (II), получить не удалось, что обусловлено несколькими причинами. Очевидно, что приведенная схема реакций, на основе которых рассчитывался равновесный состав целевой тройной фазы Mo3Al2C, не отражает всех реально протекающих в многофазной системе взаимодействий при СВС. Рентгеноструктурный фазовый анализ синтезированного материала показал, что его фазовый состав отличается от расчетного. Это свидетельствует о том, что процессы, происходящие в жидкой фазе, формирующейся в волне горения, и при ее быстрой кристаллизации, приводят к формированию неравновесного состава продукта. Кроме того, процесс горения сопровождается выбросом компонентов в результате протекания реакции (IV). Вполне вероятно, что полученный материал обедняется при этом как углеродом, так и алюминием. Косвенным доказательством этого служит фазовый состав смеси 5, находящийся практически в двухфазной области Mo3Al2C–Mo2C.

Анализируя данные микроструктурного анализа, можно предположить следующий механизм фазообразования конечного продукта. Фазовый состав слитка формируется в результате ряда фазовых превращений. Сначала происходит кристаллизация тугоплавких карбидных зерен Mo2C при температуре около 2500 °C. В результате формируется расплав Mo–Al, окружающий зерна Mo2C. Затем при охлаждении в интервале температур 2500–1720 °С осуществляется взаимодействие Al из расплава и Mo2C, что приводит к образованию на их поверхности карбидного зерна фазы Mo3Al2C в виде кольцевой структуры (см. рис. 3). Рост слоя обусловлен диффузией Al из расплава Mo–Al через слой Mo3Al2C в зерно Mo2C. При температуре ниже 1720 °C происходит кристаллизация межзеренного расплава с образованием Mo3Al и MoAl. Затем при температуре 1467 °C фаза MoAl претерпевает эвтектоидное превращение MoAl → Mo3Al8 + Mo3Al [1]. Таким образом, образование многофазного литого материала объясняется многостадийностью его формирования и быстрым охлаждением расплава.

Заключение

Методом самораспространяющегося высокотемпературного синтеза при совмещении двух вариантов процесса – СВС из элементных порошков и СВС-металлургии – получены литые материалы, содержащие фазы Mo3Al2C, Mo2C, Mo3Al и Mo3Al8 . Установлено существенное влияние соотношения реагентов исходных смесей на параметры процесса горения, микроструктуру и фазовый состав продуктов. Введение в высокоэкзотермическую смесь 3MoO3–8Al–C инертной «холодной» смеси 3Mo–2Al–C приводит к увеличению содержания карбидных фаз в слитках. Максимальное содержание (~87 мас. %) тройной фазы Mo3Al2C получено при α = 0,4. Наличие в конечных продуктах карбида Mo2C и алюминидов молибдена Mo3Al8 , Mo3Al обусловлено изменением стехиометрического состава исходной шихты вследствие выброса компонентов при горении и недостаточным временем «жизни» расплава, что приводит к формированию неравновесного состава продукта.

Список литературы

1. Диаграммы состояния двойных металлических систем: Справочник. Т. 1. Под ред. Н.П. Лякишева. М.: Машиностроение, 1996. 992 c.

2. Saunders N., Thermotech Ltd. The Al-Mo system (aluminum-molybdenum). Journal of Phase Equilibria. 1997;18(4):370-378. https://doi.org/10.1007/s11669-997-0063-1

3. Cupid D.M., Fabrichnaya O., Ebrahimi F., Seifert H.J. Thermodynamic assessment of the Al-Mo system and of the Ti-Al-Mo system from 0 to 20 at.% Ti. Intermetallics. 2010;18(6):1185-1196. https://doi.org/10.1016/j.intermet.2010.03.010

4. Kriegel M.J., Walnsch A., Fabrichnaya O., Pavlyuchkov D., Klemm V., Freudenberger J., Rafaja D., Leineweber A. High-temperature phase equilibria with the bcc-type в (AlMo) phase in the binary Al-Mo system. Intermetallics. 2017;83:29-37. https://doi.org/10.1016/j.intermet.2016.12.004

5. Zhu S.J., Peng L.M., Zhou Q., Ma Z.Y., Kucharova K., Cadek J. Creep behaviour of aluminum strengthened by fine aluminum carbide particles and reinforced by silicon carbide particulates DS Al-SiC/Al4C3 composites. Materials Science and Engineering: A. 1999;268(1-2):236-245. https://doi.org/10.1016/S0921-5093(98)01119-8

6. Gmelins Handbuch Der Anorganischen Chemie. 8th ed. Ed. by the German Chemical Society. System-Nummer 35: Aluminium. Teil A-Lieferung 1. Pp. iv + 284. Berlin: Verlag Chemie, 1934. https://doi.org/10.1002/jctb.5000541621

7. Wang X.-H., Hao H.-L., Zhang M.-H., Li W., Tao K.-Y. Synthesis and characterization of molybdenum carbides using propane as carbon source. Journal of Solid State Che mistry. 2006;179(2):538-543. https://doi.org/doi:10.1016/j.jssc.2005.11.009

8. Manoli J.-M., Da Costa P., Brun M., Vrinat M., Mauge F., Potvin C. Hydrodesulfurization of 4,6-dimethyldibenzo-thiophene over promoted (Ni,P) alumina-supported molybdenum carbide catalysts: activity and characterization of active sites. Journal of Catalysis. 2004;221(2):365-377. https://doi.org/10.1016/j.jcat.2003.08.011

9. Zeng L., Zhang L., Li W., Zhao S., Lei J., Zhou Z. Molybdenum carbide as anodic catalyst for microbial fuel cell based on Klebsiella pneumoniae. Biosensors and Bioelectronics. 2010;25(12):2696-2700. https://doi.org/10.1016/j.bios.2010.05.002

10. Cho S.J., Lee J., Lee Y.S., Kim D.P. Characterization of iridium catalyst for decomposition of hydrazine hydrate for hydrogen generation. Catalysis Letters. 2006;109(3):181-186. https://doi.org/10.1007/s10562-006-0081-3

11. Anselmi-Tamburini U., Maglia F., Spinolo G., Munir Z.A. Combustion synthesis: An effective tool for the synthesis of advanced materials. Chimica & Industria. 2000;82(10):1-10.

12. Nguyen T.H., Nguyen T.V., Lee Y.J., Safinski T., Adesina A.A. Structural evolution of alumina supported Mo-W carbide nanoparticles synthesized by precipitation from homogeneous solution. Materials Research Bulletin. 2005;40(1):149-157. https://doi.org/10.1016/j.materresbull.2004.09.007

13. Zhu Q., Chen Q., Yang X., Ke D. A new method for the synthesis of molybdenum carbide. Materials Letters. 2007;61(29):5173-5174. https://doi.org/10.1016/j.matlet.2007.04.056

14. Karki A.B., Xiong Y.M., Vekhter I., Browne D., Adams P.W., Young D.P., Thomas K.R., Chan J.Y., Kim H., Prozorov R. Structure and physical properties of the noncentrosymmetric superconductor Mo3Al2C. Physical Review B. 2010;82(6):064512. https://doi.org/10.1103/PhysRevB.82.064512

15. Bonalde I., Kim H., Prozorov R., Rojas C., Rogl P., Bauer E. Evidence for conventional superconducting behavior in noncentrosymmetric Mo3Al2C. Physical Review B. 2011;84(13):134506. https://doi.org/10.1103/PhysRevB.84.134506

16. Sekine C., Sai U., Hayashi J., Kawamura Y., Bauer E. Highpressure synthesis and bulk modulus of non-cent-rosymmetric superconductor Mo3Al2C. Journal of Physics: Conference Series. 2017;950(4):042028. https://doi.org/10.1088/1742-6596/950/4/042028

17. Merzhanov A.G. SHS on the pathway to industrialization. International Journal of Self-Propagating High-Temperature Synthesis. 2001;10(2):237-256.

18. Merzhanov A.G. The chemistry of self-propagating high-temperature synthesis. Journal of Materials Chemistry. 2004;14(12):1779-1786. https://doi.org/10.1039/B401358C

19. Levashov E.A., Mukasyan A.S., Rogachev A.S., Shtansky D.V. Self-propagating high-temperature synthesis of advanced materials and coatings. International Materials Reviews. 2017;62(4):203-239. https://doi.org/10.1080/09506608.2016.1243291

20. Lopacinski M., Puszynski J., Lis J. Synthesis of ternary titanium aluminum carbides using self-propagating high-temperature synthesis technique. Journal of the American Ceramic Society. 2004;84(12):3051-3053. https://doi.org/10.1111/j.1151-2916.2001.tb01138.x

21. Zhu C.-C., Zhu J., Wu H., Lin H. Synthesis of Ti3AlC2 by SHS and thermodynamic calculation based on first principles. Rare Metals. 2015;34(2):107-110. https://doi.org/10.1007/s12598-013-0174-2

22. Konovalikhin S.V., Kovalev D.Yu., Sytschev A.E., Vadchenko S.G., Shchukin A.S. Formation of nanolaminate structures in the Ti-Si-C system: A crystallochemical study. International Journal of Self-Propagating High-Temperature Synthesis. 2014;23(4):217-221. https://doi.org/10.3103/S1061386214040049

23. Горшков В.А., Милосердов П.А., Лугинина М.А., Сачкова Н.В., Беликова А.Ф. Высокотемпературный синтез литого материала с максимальным содержанием МАХ-фазы Cr2AlC. Неорганические материалы. 2017;53(3):260-266. https://doi.org/10.7868/S0002337X1703006X

24. Горшков В.А., Милосердов П.А., Сачкова Н.В., Лугинина М.А., Юхвид В.И. СВС-металлургия литых материалов на основе MAX-фазы Cr2AlC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2017;(2):47-54. https://doi.org/10.17073/1997-308X-2017-2-47-54

25. Горшков В.А., Милосердов П.А., Хоменко Н.Ю., Сачкова Н.В. Получение литых материалов на основе MAX-фазы Cr2AlC методом СВС-металлургии с использованием химически сопряженных реакций. Известия вузов. Порошковая металлургия и функциональные покрытия. 2019;(4):14-20. https://doi.org/10.17073/1997-308X-2019-4-14-20

26. Miloserdov P.A., Gorshkov V.A., Kovalev I.D., Kovalev D.Yu. Hightemperature synthesis of cast materials based on Nb2AlC MAX phase. Ceramics International. 2019;45(2, Part A):2689-2691. https://doi.org/10.1016/j.ceramint.2018.10.198

27. Ковалев И.Д., Милосердов П.А., Горшков В.А., Ковалев Д.Ю. Синтез МАХ-фазы Nb2AlC методом СВС-металлургии. Известия вузов. Порошковая металлургия и функциональные покрытия. 2019;(2):42-48. https://doi.org/10.17073/1997-308X-2019-2-42-48

28. Горшков В.А., Карпов А.В., Ковалев Д.Ю., Сычев А.Е. Синтез, структура и свойства материала на основе MAX-фазы V2AlC. Физика металлов и металловедение. 2020;121(8):842-848. https://doi.org/10.31857/S0015323020080033

Об авторах

В. А. ГоршковРоссия

Владимир Алексеевич Горшков - доктор технических наук, ведущий научный сотрудник лаборатории «Жидкофазные СВС-процессы и литые материалы».

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

П. А. Милосердов

Россия

Павел Александрович Милосердов - кандидат технических наук, старший научный сотрудник лаборатории «Жидкофазные СВС-процессы и литые материалы», ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

Д. Ю. Ковалев

Россия

Дмитрий Юрьевич Ковалев - доктор физико-математических наук, заведующий лабораторией рентгеноструктурных исследований, ИСМАН

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

О. Д. Боярченко

Россия

Ольга Дмитриевна Боярченко - кандидат физико-математических наук, науч. сотрудник лаборатории физического материаловедения, ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

Рецензия

Для цитирования:

Горшков В.А., Милосердов П.А., Ковалев Д.Ю., Боярченко О.Д. СВС литых материалов в системе Mo-Al-C. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):39-48. https://doi.org/10.17073/1997-308X-2023-1-39-48

For citation:

Gorshkov V.A., Miloserdov P.A., Kovalev D.Yu., Boyarchenko O.D. SHS of cast materials in the Mo-Al-C system. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):39-48. https://doi.org/10.17073/1997-308X-2023-1-39-48

JATS XML