Перейти к:

Сравнительный анализ эксплуатационной стойкости субмикронного твердого сплава WC-10Co, спеченного из порошка, полученного электроэрозионным диспергированием в масле

https://doi.org/10.17073/1997-308X-2023-1-75-84

Аннотация

Проведены сравнительные исследования микроструктуры, механических характеристик и эксплуатационной стойкости режущей пластины из субмикронного твердого сплава WC-10Co, полученного в результате переработки отходов твердого сплава ВК10 электроэрозионным диспергированием (ЭЭД) в масле. Удельные затраты энергии непосредственно на формирование импульсов в процессе ЭЭД составили относительно небольшую величину (5,7 кВт·ч/кг). Избыток углерода, образованный в результате пиролиза масла при ЭЭД, был удален путем термообработки. Изучены гранулометрический состав полученного порошка и микроструктура его частиц. Показано, что частицы порошка состоят из вытянутых зерен WC (dср = 0,46 мкм) и прослоек кобальта. Пластина WC-10Co для резца, полученная спеканием этого порошка в вакууме, была использована для сравнительного анализа эксплуатационной стойкости при чистовом точении алюминиевого сплава Д16Т. В качестве объектов для сравнительного анализа применяли резцы, оснащенные пластинами из промышленных сплавов ВК8 и ВК6ОМ аналогичной конструкции. Изучены микроструктура и механические характеристики экспериментального сплава и представленных аналогов. На основе исследований микроструктуры и химического состава задней поверхности режущих пластин был проанализирован механизм износа резцов. Показано, что твердость сплавов оказывает основное влияние на их износостойкость при резании алюминиевого сплава сравниваемыми резцами. Также исследовано влияние твердости резцов на шероховатость поверхности обрабатываемой детали. Полученный субмикронный твердый сплав WC-10Co обладает наивысшей твердостью (1590 HV) и лучшей износостойкостью из изученных образцов за счет наименьшего диаметра зерен WC (0,59 мкм).

Ключевые слова

Для цитирования:

Дворник М.И., Власова Н.М. Сравнительный анализ эксплуатационной стойкости субмикронного твердого сплава WC-10Co, спеченного из порошка, полученного электроэрозионным диспергированием в масле. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):75-84. https://doi.org/10.17073/1997-308X-2023-1-75-84

For citation:

Dvornik M.I., Vlasova N.M. Comparative analysis of the tool life of submicron hard alloy WC-10Co sintered from powder obtained by electro discharge in oil. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):75-84. https://doi.org/10.17073/1997-308X-2023-1-75-84

Введение

Благодаря сочетанию высоких показателей прочности, твердости и износостойкости вольфрамокобальтовые (WC–Co) твердые сплавы широко применяются в промышленности [1–3]. Получение субмикронных и ультрамелкозернистых твердых сплавов с высокой твердостью и износостойкостью и удешевление их производства являются в настоящее время актуальной задачей [4; 5]. Высокая себестоимость твердых сплавов обусловлена ограниченностью запасов кобальта и вольфрама. В связи с этим все отходы твердых сплавов перерабатывают и используют для производства новых изделий. Из-за высокой твердости, прочности и химической стойкости твердые сплавы приходится перерабатывать затратными химическими методами с применением опасных и вредных реактивов, загрязняющих окружающую среду [6–9]. Одним из перспективных альтернативных методов получения порошков напрямую из кусков материала без использования опасных реактивов является электроэрозионное диспергирование (ЭЭД) [10–16].

Метод ЭЭД основан на эрозии электродов и образовании частиц при прохождении искрового разряда в диэлектрической жидкости. Под действием искрового разряда поверхность электродов нагревается до ~104 К [17; 18], что приводит к плавлению и кипению исходного материала внутри парового пузыря, образующегося при кипении диэлектрической жидкости. После прохождения искрового разряда паровой пузырь схлопывается, расплавленный и кипящий материал выбрасывается в межэлектродный зазор и охлаждается со скоростью 106–109 К/с. В результате охлаждения образуются ультрамелкозернистые частицы преимущественно сферической формы.

Исследователями уже разработана технология переработки сплава, включающая получение порошков методом ЭЭД, термохимическую обработку и спекание в вакууме [14; 15]. Полученные образцы твердых сплавов благодаря малому размеру зерна по сочетанию твердости и вязкости разрушения не уступают аналогам, получаемым другими методами. Однако работ по исследованию эксплуатационной стойкости режущего инструмента, оснащенного этими сплавами, в литературе не обнаружено, что затрудняет выявление перспектив их применения. Эта проблема касается всех ультрамелкозернистых и субмикронных сплавов, производство которых началось в последние десятилетия.

Чтобы ответить на вопрос о перспективах использования субмикронных твердых сплавов, спеченных из порошков, полученных путем ЭЭД и другими методами, необходимо исследовать их эксплуатационную износостойкость в сравнении с аналогами при механической обработке материала в соответствующих данным сплавам условиях. Наиболее близкими аналогами субмикронных твердых сплавов являются среднезернистые и особомелкозернистые твердые сплавы, производимые современной промышленностью и применяемые для обработки цветных сплавов.

Целью работы являлось исследование износостойкости субмикронного твердого сплава, спеченного из порошка, полученного в результате переработки отходов методом ЭЭД, и его аналогов при резании алюминиевого сплава.

Методика

Порошок для исходного сплава был получен электроэрозионным диспергированием пластин среднезернистого сплава ВК10 (90 % WC + 10 % Co). Очищенные пластины сплава размерами 10–20 мм и общей исходной массой 50 г подвергались электроэрозионной обработке в течение 60 мин на специально разработанной установке [14; 15]. Параметры генератора импульсов: средняя энергия импульса – 5 Дж, частота импульсов мощности – 35 Гц, напряжение импульсов – 250 В, использованная жидкость – трансформаторное масло (ГК-1), время ЭЭД – 1 ч. Энергию, потраченную непосредственно на прохождение импульсов мощности, рассчитывали на основе вольт-амперных характеристик, которые измеряли с помощью аналого-цифрового преобразователя, подключенного к аноду и катоду через делитель напряжения.

После ЭЭД порошок собирали в виде осадка. Полученную пасту помещали в керамический тигель и сушили в вакууме при температуре t = 500 °С в вакуумной печи «Carbolite STF». Затем порошок измельчали в течение 5 мин на мельнице «Retsch PM 400», взвешивали, производили анализ содержания углерода в нем с помощью анализатора «Emia 320V2» и удаляли избыток углерода путем нагревания порошка при t = 1000 °С в течение 20 мин в атмосфере СО2 . Гранулометрический анализ выполняли на анализаторе «Analysette 22 Microtec». Микроструктуру частиц исследовали после их смешивания с эпоксидной смолой и шлифования. Партию полученного порошка смешивали с пластификатором (раствор каучук в бензине), затем высушивали (концентрация пластификатора – 1 мас. %), гранулировали и прессовали из него 3 заготовки. Заготовки спекали при t = 1410 °С в вакуумной печи в течение 1 ч.

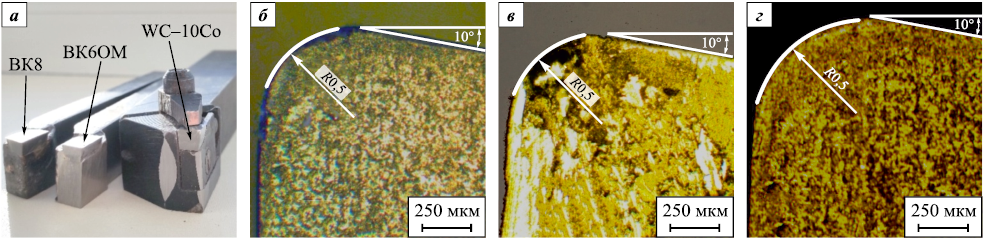

В качестве аналогов для анализа износостойкости использовали стандартные проходные упорные твердосплавные резцы, оснащенные напайными пластинами из твердых сплавов ВК8 и ВК6ОМ. Режущая пластина из экспериментального сплава WC–10Co с такой же формой режущей кромки была изготовлена и закреплена механически (рис. 1, а). Основные параметры применяемых резцов были одинаковыми: главный задний угол – 10°, главный передний угол – 0°, главный угол в плане – 80°, радиус при вершине резца – 0,5 мм (рис. 1, б–г).

Рис. 1. Исследованные на износостойкость резцы (а) и вид сверху режущих пластин |

Микроструктуру образцов изучали после шлифования и полирования поверхности. Средний диаметр зерен WC подсчитывали по стандартной методике (ASTM E112-13:2021) методом секущих. Твердость по Виккерсу всех сплавов измеряли на твердомере HVS-50 (погрешность 2 %) при нагрузке P = 294 Н (30 кгс). Вязкость разрушения (K1C ) рассчитывали по общей длине трещин \(\left( {\sum l } \right)\) по схеме Палмквиста (ISO 28079) с использованием уравнения Шетти:

\[{K_{1C}} = 0,028\sqrt {HV\frac{P}{{\sum l }}} .\]

Исследование стойкости резцов проводили при чистовом точении алюминиевого сплава Д16Т, являющегося одним из самых востребованных конструкционных материалов при изготовлении деталей в авиакосмическом и судостроительном производстве. Точение заготовки (рис. 2) выполнялось на токарном станке 16К20 в одинаковых условиях до достижения износа по задней грани 100 мкм. Была выбрана максимально возможная скорость резания, обеспечиваемая данным станком – V = 300 ± 20 м/ мин. Глубина резания составила 0,5 мм, подача – 0,07 мм/об. Величину износа по задней поверхности измеряли на оптическом микроскопе «Altami» через каждые 15 мин пути (4,5 км) для сплава ВК8 и через каждые 45 мин (13,5 км) для сплавов ВК6ОМ и WC–10Co. Микроструктуру задней поверхности режущих пластин изучали на растровом микроскопе «Tescan Vega». Поверхность режущих пластин предварительно очищали щелочью для удаления нароста и прилипшей стружки. Содержание кислорода и металлов в задней поверхности резца исследовали с помощью энергодисперсионного детектора рентгеновского флуоресцентного излучения «Oxford X-Max 80 SDD-EDXS».

Рис. 2. Обрабатываемая заготовка и резец |

Результаты и их обсуждение

В результате ЭЭД отходов твердого сплава ВК10 в масле получены микрочастицы сферической формы и агломераты нанодисперсных частиц, смешанные со свободным углеродом, образованным в результате пиролиза углеводородов. Производительность процесса составила 32 г/ч, удельные затраты энергии на 1 кг порошка на прохождение импульсов тока через установку – 5,7 кВт·ч. При необходимости производительность процесса можно многократно повысить за счет увеличения мощности генератора импульсов [16].

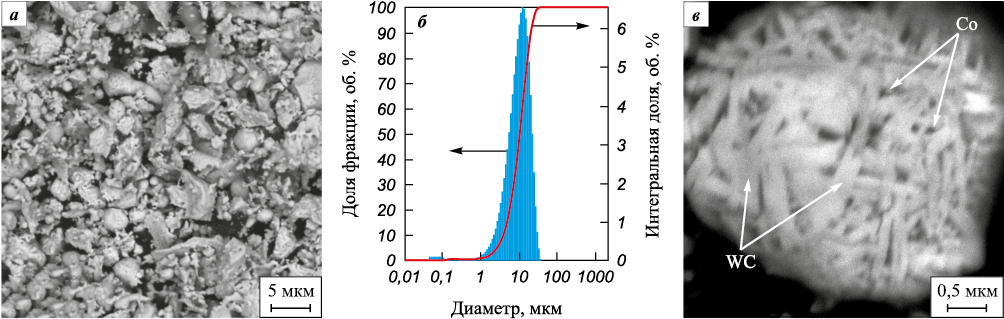

Фазовый состав полученного порошка после сушки при температуре 600 °С не отличается от исходного сплава (WC + Co). Общее содержание углерода в порошке возросло до 8,1 % из-за образования свободного углерода при пиролизе масла. Используя опробованную методику [14], избыток углерода (2,6 %) был полностью удален в результате отжига порошка при t = 1000 °С в вакуумной печи, заполненной эквивалентным содержанием CO2 . Полученный после удаления свободного углерода порошок состоял из частиц WC–Co (рис. 3, а), средний диаметр которых составлял 11,2 мкм (рис. 3, б). Сферические частицы представляли собой удлиненные зерна WC средним диаметром 0,46 мкм (рис. 3, в), пространство между которыми заполнено кобальтом.

Рис. 3. Морфология порошка (а), его гранулометрический состав (б) |

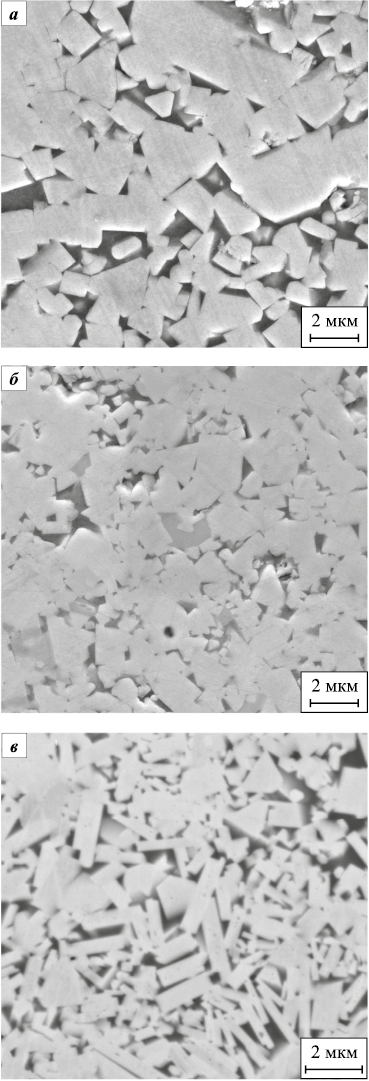

При спекании сплава WC–10Co средний диаметр зерен WC увеличился до 0,59 мкм (рис. 4, а). После спекания была изготовлена режущая пластина WC–10Co, которая затем была механически закреплена на державке и заточена. Пониженная жесткость пластины с механическим креплением не вызывает деформаций, влияющих на износ резцов, так как при выбранном режиме резания (чистовое точение) усилия резания не достигают значительных величин. Ввиду низкой твердости обрабатываемого сплава и малой глубины резания (чистовая обработка) возникающие усилия не могли привести к растрескиванию напайных пластин и смещению пластины с механическим креплением. Решающее влияние на износостойкость резца должны оказывать характеристики материалов сплавов, которые зависят, в первую очередь, от их состава и микроструктуры.

Рис. 4. Микроструктуры твердых сплавов |

Используемые твердые сплавы отличаются друг от друга по содержанию кобальта, наличию TaC в сплаве ВК6ОМ, форме и размеру зерен. Так как выбранные сплавы мало разнятся по химическому составу, то решающее влияние на скорость износа должны оказывать механические характеристики сплавов, которые зависят от диаметра зерен и содержания кобальта. На микроструктуре сплавов (рис. 4) отчетливо видно, что наибольший диаметр зерен – у сплава ВК8, наименьший – у экспериментального сплава WC–10Co.

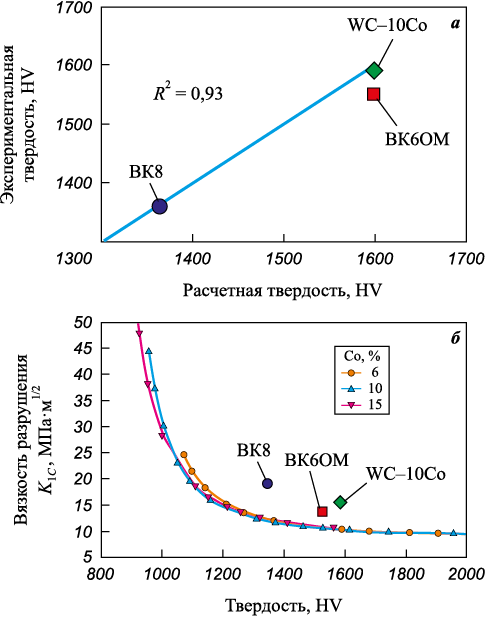

Используя данные о среднем диаметре зерен, массовой доле кобальта (см. таблицу) и простые соотношения для вычисления объемной доли кобальта и смежности, были рассчитаны теоретические значения твердости для представленных твердых сплавов на основе модели Герленда и Ли [19; 20]. Полученные результаты удовлетворительно согласуются с экспериментальными значениями (рис. 5, а). Наименьшую твердость имеет среднезернистый сплав ВК8. Субмикронные сплавы WC–10Co и ВК6ОМ обладают приблизительно равными значениями HV. Высокую твердость сплава WC–10Co обеспечивает меньший средний диаметр зерен, несмотря на большее содержание кобальта по сравнению со сплавом ВК6ОМ. Наибольшей вязкостью разрушения из представленных сплавов характеризуется сплав ВК8, наименьшей, из-за малого содержания кобальта, – сплав ВК6ОМ. Вязкость разрушения экспериментального сплава WC–10Co оказалась немного выше, чем у сплава ВК6ОМ (рис. 5, б), из-за большего содержания кобальта и наличия вытянутых зерен WC, способствующих улучшению совокупных характеристик сплава [14; 21]. Проводимые испытания были выбраны в соответствии с областью применения сплавов ВК6ОМ и ВК8, используемых, в числе прочего, для точения алюминиевых сплавов.

Основные характеристики сплавов

Рис. 5. Сопоставление экспериментальных (значки) |

Механизм износа

Согласно современным исследованиям [22], при точении алюминиевого сплава наблюдаются адгезионный, диффузионный и абразивный износ твердосплавных режущих пластин. Температура кончика резца при близких условиях точения (скорость резания 360 м/мин) составляет 315 °C [22]. Повышенная температура и высокое контактное давление на кончик резца со стороны обрабатываемой детали приводят к механическому прилипанию или наплавлению обрабатываемого алюминиевого сплава на заднюю поверхность резца. Диффузионный износ в этих условиях незначителен, так как мала растворимость кобальта в алюминии при такой температуре [24]. Под поверхностью нароста формируется адгезионный слой, содержащий соединения кобальта, вольфрама, алюминия и их оксидов, которые удаляются при резании. Образованный нарост участвует в резании и периодически срезается. При его срезании происходит износ кромки и задней поверхности резца.

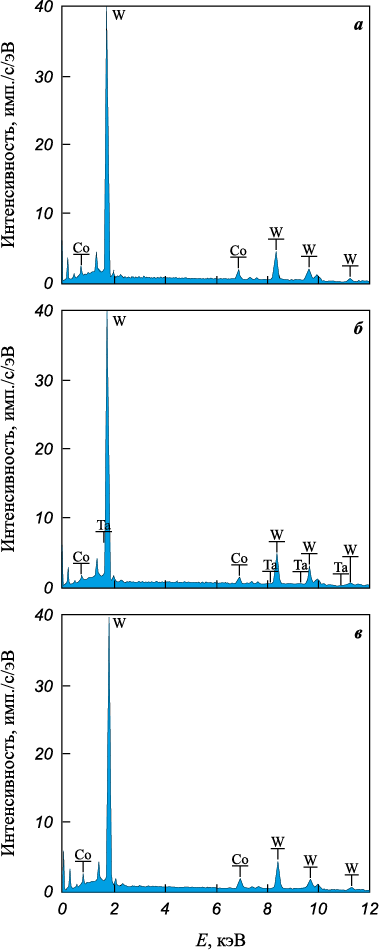

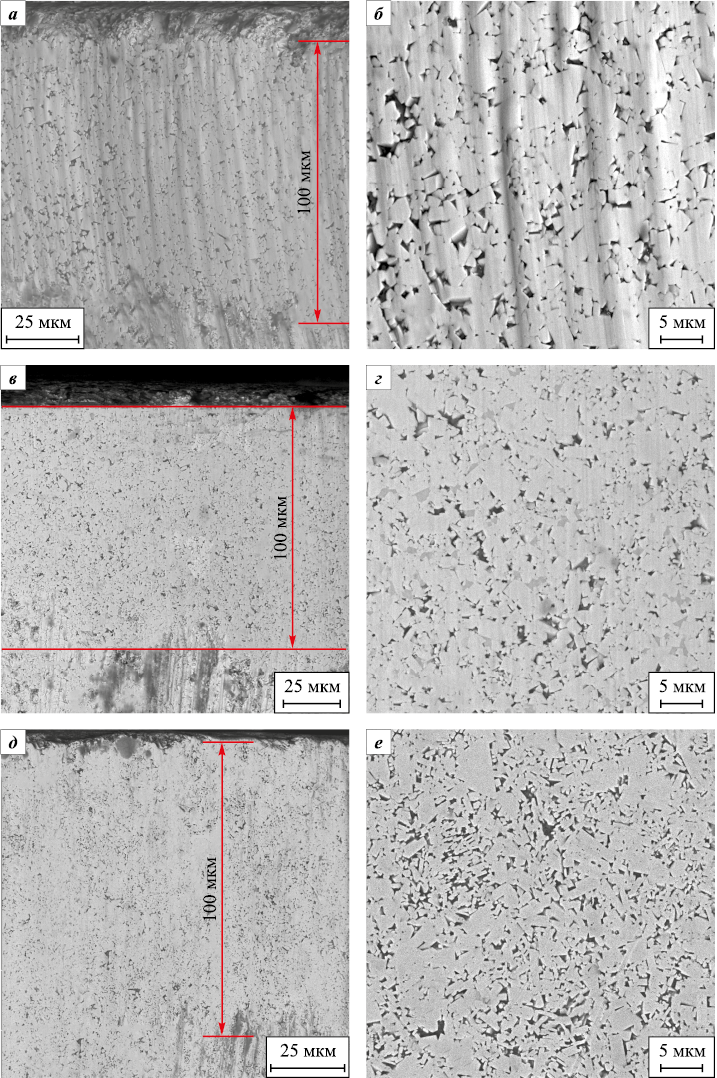

При резании в первую очередь удаляются прослойки кобальта из-за меньшей твердости и большей химической активности. Энергодисперсионный анализ исследуемых участков подтвердил, что на задней поверхности резца наблюдается уменьшение концентрации кобальта на постоянную величину – 25 % от его исходного содержания (рис. 6). Так как снижение доли кобальта показывает глубину его расположения, то можно заключить, что он удаляется на определенную глубину независимо от размера зерен WC. В результате удаления кобальта происходит формирование микронеровностей из выпирающих карбидных зерен, которые хорошо видны при большом увеличении (рис. 7, б, г, е). Результаты энергодисперсионного анализа также свидетельствуют о том, что компоненты алюминиевого сплава не проникают в поверхностные слои твердого сплава (рис. 6). Содержание кислорода в поверхностных слоях износа (1,5–2,0 %) превышает его концентрацию в поверхности сплава (1,1 %), что может говорить о диффузии кислорода и формировании слоя оксидов.

Рис. 6. Результаты энергодисперсионного анализа | ||||||||||||||||||||||

Рис. 7. Фотографии изношенной задней поверхности резцов ВК8 (а, б), |

На поверхности износа сплава ВК8 (рис. 7, а, б) видны неглубокие гладкие борозды и полосы скольжения в них, образованные при срезании адгезионного слоя. В сплавах ВК6ОМ и WC–10Co борозд не обнаружено даже при наибольшем увеличении (рис. 7, г, е). То есть удаление компонентов более твердых сплавов (ВК6ОМ и WC–10Co) происходит только в слое толщиной менее 1 мкм. Можно также заметить износ кромки твердого сплава ВК8 (рис. 7, а). У сплавов ВК6ОМ и WC–10Co износ кромки незначителен, поскольку их твердость выше.

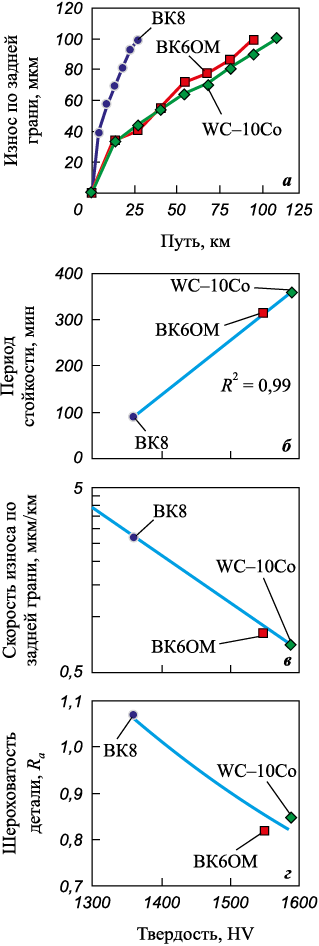

Кинетическая зависимость роста величины износа по задней грани от пройденного пути состоит из участков приработки и линейного износа (рис. 8, а). Величина износа в процессе приработки резца для разных сплавов отличается незначительно (~0,03 мм). Отклонения от прямой на линейном участке также невелики. Увеличение твердости ведет к повышению периода стойкости твердых сплавов (рис. 8, б), что характерно для микроабразивного износа. Наименьшей стойкостью (величина, обратная износу) обладает сплав ВК8 (90 мин). Благодаря большей твердости период стойкости экспериментального сплава WC–10Co (360 мин) превышает таковой у сплава ВК6ОМ (315 мин) на 45 мин. Период стойкости всех исследуемых твердых сплавов достаточно высок (>35 мин) и отвечает стандартным требованиям (ГОСТ 5688-61). Тем не менее необходимость дальнейшего повышения стойкости инструмента позволяет экономить резцы и время на их замену. За счет высокой твердости путь резания (около 100 км), пройденный резцами, оснащенными сплавами ВК6ОМ и WC–10Co, оказался больше, чем путь (20 км), пройденный в аналогичном исследовании (твердый сплав ИСО К10 Sandvik Coromant) [25].

Рис. 8. Зависимость износа твердого сплава |

Средняя скорость износа на линейном участке (нормального износа) снижается с увеличением твердости согласно закону Архарда (рис. 8, в). Это согласуется с современными исследованиями, показывающими рост износостойкости при повышении твердости в результате уменьшения среднего диаметра зерен в твердых сплавах [5; 22]. По этим же причинам, как при микроабразивном, так и при адгезионном износе, износостойкость твердых сплавов должна снижаться при увеличении вязкости разрушения [23].

На шероховатость детали влияют скорость резания, глубина резания, подача, жесткость технологической системы, твердость и прочность режущей кромки. Профили детали после обработки отличаются друг от друга только высотой неровностей. Задняя поверхность сплава ВК8 содержит некоторое количество борозд, которые образуются в результате деформации из-за относительно низкой твердости сплава. Кроме того, кромка резца была деформирована, что приводит к увеличению силы резания и деформации кончика резца. В результате шероховатость поверхности детали при обработке сплавом ВК8 возрастает до Ra = 1,07 мкм. На задней поверхности сплавов ВК6ОМ и WC–10Co борозды практически не видны. И кромки данных резцов не изменились, что также должно способствовать снижению шероховатости обрабатываемой детали. Шероховатость детали при обработке резцами, оснащенными сплавами ВК6ОМ и WC–10Co, составляет Ra = 0,85 и 0,82 соответственно.

Заключение

В работе представлена методика получения из отходов твердого сплава WC–10Co, который по эксплуатационной стойкости превосходит один из наиболее твердых промышленных твердых сплавов ВК6ОМ за счет еще более высокой твердости. В результате электроэрозионного диспергирования в масле отходов среднезернистого сплава ВК10 образуется порошок с необходимым фазовым составом. Удельные затраты энергии непосредственно на формирование импульсов мощности составили 5,7 кВт·ч/кг. Спеканием полученного порошка после его термообработки получен субмикронный сплав WC–10Co со средним диаметром зерен 0,59 мкм и повышенной твердостью (1590 HV).

Сравнительный анализ стойкости при точении алюминиевого сплава экспериментальным субмикронным сплавом и промышленными аналогами (ВК8 и ВК6ОМ) показал, что период стойкости увеличивается пропорционально росту твердости используемых твердых сплавов. Благодаря высокой твердости, период стойкости экспериментального сплава WC–10Co (360 мин) оказался выше, чем у особомелкозернистого сплава ВК6ОМ (315 мин) и сплава ВК8 (90 мин). Шероховатость детали после точения более твердыми сплавами (ВК6ОМ и WC–10Co) была ниже (Ra = 0,85 и 0,82 соответсвенно), чем у сплава ВК8 (Ra = 1,07) за счет большей твердости.

Список литературы

1. Prakash Leo. Fundamentals and general applications of hardmetals. In: Comprehensive Hard Materials. 2014;1: 29-90.https://doi.org/10.1016/B978-0-08-096527-7.00002-7

2. Левашов Е.А., Панов В.С., Коняшин И.Ю. История отечественных твердых сплавов. Известия вузов. Порошковая металлургия и функциональные покрытия. 2017;(3):14-21. https://doi.org/10.17073/1997-308X-2017-3-14-21

3. Ortner H., Kolaska H., Ettmayer P. The history of the technological progress of hardmetals. International Journal of Refractory Metals and Hard Materials. 2014;44(1):148-159. https://doi.org/10.1016/j.ijrmhm.2013.07.014

4. Wang B., Wang Z., Yin Z., Yuan J., Jia J. Preparation and properties of the VC/Cr3C2/TaC doped ultrafine WC-Co tool material by spark plasma sintering. Journal of Alloys and Compounds. 2020;816(2):152598. https://doi.org/10.1016/j.jallcom.2019.152598

5. Дворник М.И., Мокрицкий Б.Я., Зайцев А.В. Сравнительный анализ микроабразивной износостойкости традиционных твердых сплавов и субмикронного твердого сплава WC-8Co-1Cr3C2 . Вопросы материаловедения. 2015;(1(81)):45-51.

6. Katiyar P.K., Randhawa N.S. A comprehensive review on recycling methods for cemented tungsten carbide scraps highlighting the electrochemical techniques. International Journal of Refractory Metals and Hard Materials. 2020;90(2012):105251. https://doi.org/10.1016/j.ijrmhm.2020.105251

7. Sun F., Zhao Z., Chen X. Recovery of WC and Co from cemented carbide scraps by remelting and electrodissolution. International Journal of Refractory Metals and Hard Materials. 2019;80:23-29. https://doi.org/10.1016/j.ijrmhm.2018.12.014

8. Zhang Q., Xi X., Nie Z., Zhang L., Ma L. Electrochemical dissolution of cemented carbide scrap and electrochemical preparation of tungsten and cobalt metals. International Journal of Refractory Metals and Hard Materials. 2019;79: 145-153. https://doi.org/10.1016/j.ijrmhm.2018.12.001

9. Shemi A., Magumise A., Ndlovu S., Sacks N. Recycling of tungsten carbide scrap metal: A review of recycling methods and future prospects. Minerals Engineering. 2018;122: 195-205. https://doi.org/10.1016/j.mineng.2018.03.036

10. Dvornik M.I. Nanostructured WC-Co particles produced by carbonization of spark eroded powder: Synthesis and characterization. International Journal of Refractory Metals and Hard Materials. 2010;28(4):523-528. https://doi.org/10.1016/j.ijrmhm.2010.02.011

11. Kabirinia F., Shabgard M., Salman Tabrizi N. Study on effect of dielectric gas type on electrical discharge erosion synthesis of tungsten carbide nanopowder. Applied Physics A. 2019;125(9):610. https://doi.org/10.1007/s00339-019-2888-y

12. Kumar P., Singh P.K., Kumar D., Prakash V., Hussain M., Das A.K. A novel application of micro-EDM process for the generation of nickel nanoparticles with different shapes. Materials and Manufacturing Processes. 2017;32(5)564-572. https://doi.org/10.1080/10426914.2016.1244832

13. Mondal S., Singh P.K., Bishwakarma H., Mishra S.K., Gupta H.S., Mishra A.K., Das A.K. A facile green synthesis of tungsten nanoparticles through Micro-EDM. Materials Today: Proceedings. 2019;11(2):761-766. https://doi.org/10.1016/j.matpr.2019.03.039

14. Dvornik M.I., Mikhailenko E.A., Nikolenko S.V. Development of a method for producing submicron cemented carbide from a powder obtained by electrical discharge erosion of scrap in oil. Powder Technology. 2021;383(3):175-182. https://doi.org/10.1016/j.powtec.2021.01.048

15. Dvornik M.I., Mikhailenko E.A. Production of WC-15Co ultrafine-grained hard alloy from powder obtained by the electroerosive dispersion of VK15 alloy wastes in water. Russian Journal of Non-Ferrous Metals. 2021;62(1):97-106. https://doi.org/10.3103/S1067821221010065

16. Фоминский Л.П. Способ получения порошков и паст: А.с. 1107965 (СССР). 1984.

17. Li S., Yin X., Jia Z., Li Z., Han L. Modeling of plasma temperature distribution during micro-EDM for silicon single crystal. The International Journal of Advanced Manufacturing Technology. 2020;107(3):1731-1739. https://doi.org/10.1007/s00170-020-05135-x

18. Salah N.B., Ghanem F., Atig K.B. Numerical study of thermal aspects of electric discharge machining process. International Journal of Machine Tools and Manufacture. 2006;46(7-8):908-911. https://doi.org/10.1016/j.ijmachtools.2005.04.022

19. Lee H.C., Gurland J. Hardness and deformation of cemented tungsten carbide. Materials Science and Engineering. 1978;33(1):125-133. https://doi.org/10.1016/0025-5416(78)90163-5

20. Dvornik M.I., Zaitsev A.V. Variation in strength, hardness, and fracture toughness in transition from medium-grained to ultrafine hard alloy. Russian Journal of Non-Ferrous Metals. 2018;59(5):563-569. https://doi.org/10.3103/S1067821218050024

21. Yang Q., Deng D., Li J., Chen L., Guo S., Liu J., Chen H. Fabrication and mechanical properties of WC-10Co cemented carbides with plate-like WC grains. Journal of Alloys and Compounds. 2019;803:860-865. https://doi.org/10.1016/j.jallcom.2019.06.328

22. List G., Nouari M., Gehin D., Gomez S., Manaud J.P., Le Petitcorps Y., Girot F. Wear behaviour of cemented carbide tools in dry machining of aluminium alloy. Wear. 2005;259(7):1177-1189. https://doi.org/10.1016/j.wear.2005.02.056

23. Roebuck B., Gant A.J., Gee M.G. Abrasion and toughness property maps for WC/Co hardmetals. Powder Metallurgy. 2007;50(2):111-114. https://doi.org/10.1179/174329007X211526

24. Nouari M., List G., Girot F., Coupard D. Experimental analysis and optimisation of tool wear in dry machining of aluminium alloys. Wear. 2003 255(7):1359-1368. https://doi.org/10.1016/S0043-1648(03)00105-4

25. Umroh B., Muhathir Darianto. The optimum cutting condition when high speed turning of aluminum alloy using uncoated carbide. IOP Conference Series Materials Science and Engineering. 2019;505(1):012041. https://doi.org/10.1088/1757-899X/505/1/012041

Об авторах

М. И. ДворникРоссия

Максим Иванович Дворник - кандидат технических наук., старший научный сотрудник, заведующий лабораторией порошковой металлургии.

680042, Хабаровск, ул. Тихоокеанская, 153

Н. М. Власова

Россия

Нурия Мунавировна Власова - кандидат технических наук., науч. сотрудник лаборатории порошковой металлургии.

680042, Хабаровск, ул. Тихоокеанская, 153

Рецензия

Для цитирования:

Дворник М.И., Власова Н.М. Сравнительный анализ эксплуатационной стойкости субмикронного твердого сплава WC-10Co, спеченного из порошка, полученного электроэрозионным диспергированием в масле. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):75-84. https://doi.org/10.17073/1997-308X-2023-1-75-84

For citation:

Dvornik M.I., Vlasova N.M. Comparative analysis of the tool life of submicron hard alloy WC-10Co sintered from powder obtained by electro discharge in oil. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):75-84. https://doi.org/10.17073/1997-308X-2023-1-75-84