Перейти к:

Исследование физических, химических и технологических свойств порошка титана, полученного термическим дегидрированием в вакууме

https://doi.org/10.17073/1997-308X-2023-4-5-15

Аннотация

В последнее время наблюдается большой интерес к порошковой металлургии – в частности, благодаря активному развитию аддитивного производства, в связи с чем актуальной задачей является разработка методов получения исходных порошков металлов, которые обладали бы низкой стоимостью, но соответствовали высоким требованиям потребителя. Настоящая работа является продолжением исследований титановых порошков, получаемых методом СВС-гидрирования и термического дегидрирования. Полученные ранее порошки гидрида титана по технологии СВС были просеяны на фракции, соответствующие гранулометрическому составу порошка титана марок ПТК, ПТС, ПТМ и ПТОМ. Далее порошковые образцы гидрида титана были дегидрированы с помощью вакуумного отжига в электрической печи сопротивления. В процессе дегидрирования была исследована кинетика выделения водорода из порошка титана в зависимости от размера частиц. Изучены макро- и микроструктура, химические, технологические свойства дегидрированных порошков. Установлено, что порошок титана после дегидрирования сохранил исходную полигональную осколочную форму. Средний размер частиц уменьшился на 5–20 %, на крупных частицах были обнаружены «сателлиты». Химическим анализом выявлено, что крупные образцы содержат большее количество остаточного водорода и газовых примесей (Σ 0,77 мас. %), чем тонкие порошки (около Σ 0,26 мас. %). Согласно исследованиям технологических свойств, получаемые порошки обладают необходимыми характеристиками для применения в порошковой металлургии титана (исключением является низкая текучесть порошков из-за формы частиц и микронеоднородности структуры). Таким образом, показана перспективность метода СВС-гидрирования и термического дегидрирования, который позволяет изготавливать качественные порошки титана.

Ключевые слова

Для цитирования:

Черезов Н.П., Алымов М.И. Исследование физических, химических и технологических свойств порошка титана, полученного термическим дегидрированием в вакууме. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):5-15. https://doi.org/10.17073/1997-308X-2023-4-5-15

For citation:

Cherezov N.P., Alymov M.I. Investigation of physical, chemical, and technological properties of titanium powder obtained by thermal dehydrogenation in vacuum. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):5-15. https://doi.org/10.17073/1997-308X-2023-4-5-15

Введение

Титан характеризуется очень высокой химической активностью и реакционной способностью с большинством элементов Периодической таблицы. В частности, он активно реагирует с азотом, углеродом и особенно с кислородом, образуя прочный внешний оксидный слой [1]. Высокая реакционная способность титана возрастает с повышением температуры, способствуя его взаимодействию с литейным оборудованием, в результате чего на титане появляется хрупкий поверхностный слой, который ухудшает его механические свойства [2; 3]. Эти факторы затрудняют получение титана в обычных металлургических печах и требуют создания среды инертных газов или вакуума.

Методы порошковой металлургии для изготовления изделий из титана имеют некоторые преимущества по сравнению с традиционным методами литья:

– изделия и материалы приобретают такие физические, химические, механические и технологические свойства, которые недостижимы обычными способами (например, псевдосплавы, изделия определенной пористости, повышенной износостойкости, фрикционные материалы);

– возможность использования отходов металлургического и машиностроительного производства в виде окалины и стружки;

– снижение расхода дорогостоящих металлов благодаря высокому коэффициенту используемого материала;

– менее трудоемкие процессы, чем литье и механическая обработка [4].

Порошковая металлургия титана включает в себя производство порошков, их прессование, формование и спекание, а также процессы чистовой обработки. Часто высокая стоимость производства порошков титана является основным препятствием, ограничивающим изготовление из него материалов и изделий методами порошковой металлургии [5].

Получение дешевых порошков титана возможно методами дробления титановой губки [6; 7]. Получаемый порошок характеризуется низкой чистотой (96–97 мас. % Ti) и крупным размером частиц (>630 мкм). Возникающие трудности при механическом измельчении методами дробления обусловлены высокой пластичностью чистого титана.

Электролитический способ получения титана осуществляется при температурах существенно ниже точки плавления титана, поэтому получаемый катодный осадок представляет собой кристаллические дендритные сростки, распадающиеся при очистке от электролита на отдельные частицы. При электролитическом способе получения титана из его диоксида исключается целый ряд сложных переделов, присущих другим способам (например, получение хлоридов титана, производство восстановителя). Поэтому разработка этого метода представляла большой интерес. Но во всех случаях электролиза с нерастворимым анодом получаемый титановый порошок содержит большое количество примесей, поэтому эти технологии не получили широкого промышленного распространения [8].

Порошки титана также могут быть получены путем гидрирования губки или отходов титана с образованием гидрида титана – хрупкого по своей природе. Гидрид титана легко измельчается механически и просеивается с получением мелкодисперсных порошков, которые затем помещаются в печь для дегидрирования (удаления водорода в вакууме) с получением чистого порошка титана [9; 10]. Эти порошки имеют неправильную и осколочную морфологию, а содержание примесей может быть очень низким при условии низкого содержания примесей в исходном сырье. Основным преимуществом метода является то, что он относительно недорогой. Затраты на процессы гидрирования и дегидрирования лишь незначительно увеличивают стоимость исходного материала, а чистота порошка высока, если контролировать содержание примесей в сырье. Содержание кислорода сильно зависит от исходного материала, процессов обработки и удельной поверхности порошка [5].

Высокочистые порошки титана обычно изготавливаются с помощью методов распыления, которые заключаются в плавлении титанового материала и распылении расплавленного металла в инертной атмосфере различными методами [11–14]. В процессе распыления получаются порошки титана сферической формы, которые наиболее подходят для аддитивного производства. К недостаткам получаемых порошков можно отнести широкое распределение частиц по размерам (от единиц до сотен микрометров), а также их значительно более высокую стоимость по сравнению с порошками, изготовленными другими способами.

Активно применяющийся в России термохимический процесс получения порошка титана включает прямое восстановление оксида титана гидридом кальция. По мере постепенного повышения температуры гидрид кальция постепенно диссоциирует на газообразный водород и кальций. Выделяемый таким образом кальций вступает в реакцию с диоксидом титана с образованием металлического титана и оксида кальция. Газообразный водород, выделяющийся при диссоциации гидрида кальция, частично взаимодействует с восстановленным титаном, образуя гидрид титана [14–16]. Порошок титана, получаемый восстановлением диоксида титана гидридом кальция, обладает развитой пористой структурой, низким содержанием примесей и мелкодисперсным размером частиц.

Разработка новых методов производства порошка титана (таких, как Armstrong, CSIRO и процессы MER) направлена на снижение стоимости порошка титана. Однако эти способы еще не нашли коммерческого применения [17].

Из рассмотренных методов технология гидрирования-дегидрирования считается наиболее перспективной, поскольку позволяет получать титановый порошок, имеющий низкое содержание примесей и небольшую цену [18; 19]. Технология является экологически чистой и практически безотходной. Кроме того, в качестве исходного сырья возможно применение отходов титана (стружки, опилок, мелкого лома), что делает данный метод ресурсосберегающим [20; 21].

Повысить эффективность технологии гидрирования-дегидрирования титана можно с помощью метода самораспространяющегося высокотемпературного синтеза (СВС). Особенностью СВС является то, что процесс гидрирования протекает без внешних энергозатрат, лишь за счет собственного тепла экзотермической реакции Ti + H2 → TiH2 + Q (39 ккал/моль) [22]. Далее синтезированный гидрид титана проходит те же операции, что и в процессе стандартной технологии: измельчение, рассев, дегидрирование.

Важное значение для изделий, получаемых методами порошковой металлургии титана, имеют технологические характеристики (насыпная плотность, прессуемость) исходных порошков. Изготавливаемые порошки должны обладать определенными свойствами и особенностями. Изучение свойств и структуры частиц порошков, применяемых при изготовлении изделий путем твердофазного спекания, является актуальной задачей для развития технологий порошковой металлургии титана. Параметры качества порошков должны быть стабильными и не изменяться в течение времени хранения [23–25].

Целью настоящей работы являлось комплексное исследование порошков титана, полученных из гидрида титана термическим дегидрированием в вакууме. Изучалось влияние фракционного состава исходного порошка на параметры дегидрирования, структуру, химические свойства и технологические показатели дегидрированных Ti-порошков. Фракционный состав исследуемых порошков подобран с перспективой дальнейшего практического применения и соответствует маркам ПТК, ПТС, ПТМ и ПТОМ.

Материалы и методы

В качестве исходных использовали порошки гидрида титана, которые отличались фракционным составом. Каждый образец гидрида соответствовал гранулометрическому составу марок порошка титана ПТК, ПТС, ПТМ и ПТОМ. Все порошки гидрида титана были получены по технологии СВС-гидрирования, описанной в работе [26].

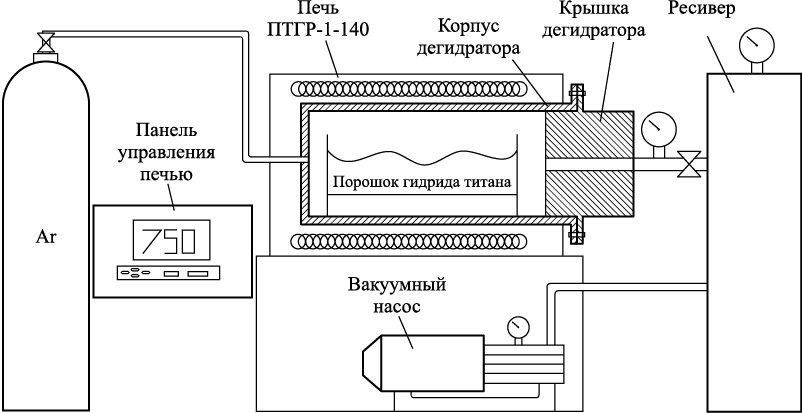

Термическое разложение (дегидрирование) порошков гидрида титана проводили на установке для дегидрирования собственного производства. Ее схематическое изображение представлено на рис. 1.

Рис. 1. Схематическое изображение установки для термического дегидрирования |

Устройство включает герметичный цилиндрический контейнер из нержавеющей стали (дегидратор), который размещается внутри электропечи ПТГР-1,0-140. Управление нагревом осуществляется цифровым термоконтроллером, погрешность измерения составляет ±5 °С. К контейнеру с двух сторон подходят трубопроводы – для подачи аргона и к вакуумному насосу.

Для дегидрирования порошковый образец гидрида титана массой 0,02 кг размещали на молибденовой подложке (лодочке), которую устанавливали в дегидратор на специальной подставке. Для создания разряжения использовали масляный пластинчато-роторный двухступенчатый вакуумный насос 2НВР-5ДМ, который обеспечивает остаточное давление 2,6 Па. С целью снижения содержания остаточного воздуха в системе в контейнер подавали аргон до давления 0,1 МПа и затем вакуумировали – данную процедуру проводили 2 раза, что обеспечивает минимальное содержание остаточного воздуха в дегидраторе.

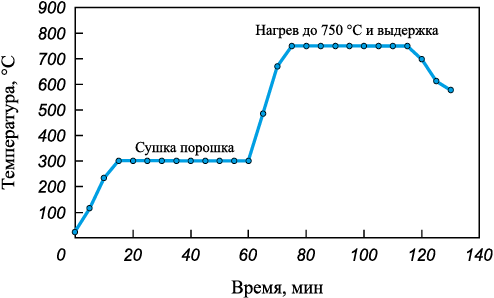

Режим дегидрирования (рис. 2) состоял из этапов сушки в вакууме при температуре 300 °C в течение 60 мин. Далее температуру нагрева повышали до 750 °C с выдержкой 40 мин. Термическое разложение гидрида титана проводили путем нагрева порошка до прекращения изменения давления в системе. Время начала и конца выделения водорода определяли по показаниям вакуумметра (начало и конец роста давления). Параметры дегидрирования были подобраны таким образом, чтобы не происходило спекание частиц. Охлаждение порошков осуществляли вместе с печью, после полного охлаждения реактор дополнительно продувался аргоном. Изменение массы дегидрированного порошка определяли по формуле

| \[\Delta m = \frac{{{m_{\rm{г}}} - {m_{\rm{д}}}}}{{{m_{\rm{д}}}}} \cdot 100{\rm{ }}\% ,\] | (1) |

где mг – масса исходного порошка гидрида титана, mд – масса порошка после дегидрирования. Погрешность измерения составляла ±0,1 г.

Рис. 2. Режим дегидрирования порошковых образцов титана |

Размер частиц полученных порошков исследовали на лазерном анализаторе частиц «MicroSizer 201» (ООО «ВА Инсалт», г. Санкт-Петербург). Погрешность измерений не превышала 1,2 %.

Морфологию частиц полученного порошка титана изучали на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения «Zeiss Ultra plus» (Carl Zeiss, Германия) на базе «Ultra 55». Его увеличение составляет 12–106, ускоряющее напряжение 0,02 В – 30 кВ, ток зонда 4–20 нА.

Химический состав исследуемых материалов определяли методами аналитической химии: кислород и азот – восстановительным плавлением в графитовом тигле в токе гелия; углерод – окислительным плавлением в керамическом тигле; водород – по ГОСТ 24956-81. Детектирование кислорода и углерода устанавливали по количеству выделившегося CO2 методом инфракрасной абсорбции, азота – по теплопроводности. Содержание железа в титане определяли фотоколориметрическим методом. Были использованы следующие средства измерения: анализатор кислорода и азота ТС-600 (Leco, США); анализатор водорода RHEN-602 (Leco); анализатор углерода CS-600 (Leco); фотометр КФК-3-01 (АО «ЗОМЗ», г. Загорск) для определения содержания железа.

Насыпную плотность полученных порошков определяли согласно ГОСТ 19440-94, их прессуемость (уплотняемость) – по ГОСТ 25280-90, пикнометрическую плотность – по ГОСТ 2211-2020 (исходя из массы аналитической пробы и ее истинного объема, измеряемого при помощи пикнометра с использованием толуола как насыщающей жидкости).

Удельную поверхность измеряли по методике низкотемпературной адсорбции азота на приборе для определения удельной поверхности пористых материалов «Sorbi-M» (ЗАО «МЕТА», г. Новосибирск). Текучесть порошков оценивали с помощью калиброванной воронки (прибора Холла) по ГОСТ 20899-98.

Результаты и их обсуждение

Были получены 4 порошковых образца дегидрированного титана с различным гранулометрическим составом, обозначенные как ДГ-ПТК, ДГ-ПТС, ДГ-ПТМ и ДГ-ПТОМ.

Исходные порошки гидрида титана содержали 4,2 мас. % водорода и отличались только гранулометрическим составом. При нагреве до температур 300–400 °C начинается процесс разложения гидрида титана с выделением водорода. Однако дегидрирование в этом случае не проходит полностью даже при более высоких температурах (1000–1100 °C). С целью снижения температуры процесса дегидрирования применяют вакуумирование. Допустимое для технического титана содержание водорода (<0,10 %) может быть достигнуто в вакууме уже при t = 700÷800 °C. На первой стадии дегидрирования, когда содержание водорода в титане велико, скорость выделения водорода весьма значительна [27].

В ходе проведения дегидрирования было обнаружено, что размер частиц влияет на кинетику выделения водорода (табл. 1). Начало десорбции водорода образца ПТОМ, который обладает наименьшим размером частиц, наблюдается уже при tнач = 520 °C. В случае более крупных порошков ПТС и ПТМ температура начала выделения водорода составляет 550 и 540 °C соответственно. Можно предположить, что с увеличением размера частиц требуется больше тепла для запуска этого процесса – так, у образца ПТК с наибольшими частицами выделение водорода происходит при tнач = 555 °C.

Таблица 1. Кинетика процесса дегидрирования порошковых образцов гидрида титана

| ||||||||||||||||||||||||||||||

Также для изучаемых порошков различен и интервал времени от момента начала выделения водорода из образцов до его окончания. С уменьшением размера частиц данное время возрастает – предположительно, это вызвано неполным дегидрированием крупных частиц.

Для оценки полноты дегидрирования образцы до и после дегидрирования взвешивали. Отмечается, что с уменьшением размеров их частиц снижение массы образца после дегидрирования увеличивается. Исходя из табл. 1 становится очевидно, что крупные частицы дегидрированы не полностью, что выражается в коротком времени выделения водорода и малой потере массы.

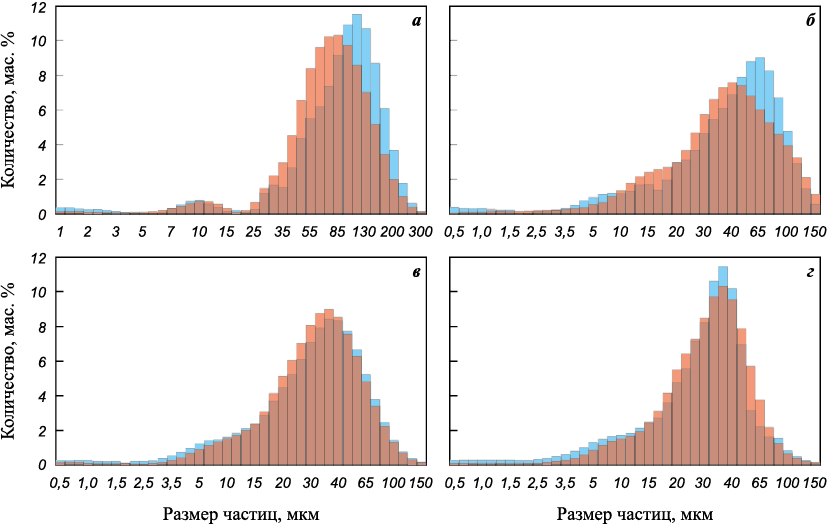

Из гистограмм распределения частиц по размерам, приведенных на рис. 3, видно, что после термического разложения гидрида титана размер частиц в общей массе несколько уменьшается. Аналогичное изменение крупности частиц наблюдается и в работе [28], где на примере порошка гидрида скандия показано, что его термическое разложение приводит к незначительному снижению среднего линейного размера частиц (на ~4 %). Как известно из литературных данных [29], при гидрировании титана происходит увеличение объема элементарной ячейки приблизительно в 2,5 раза, что вызывает «распухание» частиц. Предположительно, после удаления водорода частицы титана под воздействием температуры стремятся обрести исходную структуру, уменьшаясь в объеме. Это явление в большей степени заметно на порошковых образцах ПТК и ПТС, чьи частицы крупнее по сравнению с ПТМ и ПТОМ. Средний линейный размер частиц после дегидрирования для образцов ПТК, ПТС, ПТМ и ПТОМ уменьшился примерно на 24, 13, 12 и 10 % соответственно. Также после дегидрирования снизилось количество частиц от 0,5 до 10 мкм – вероятнее всего, при выбранной температуре такие частицы спекаются с частицами основной фракции.

Рис. 3. Гистограммы распределения частиц порошков титана по размерам до ( |

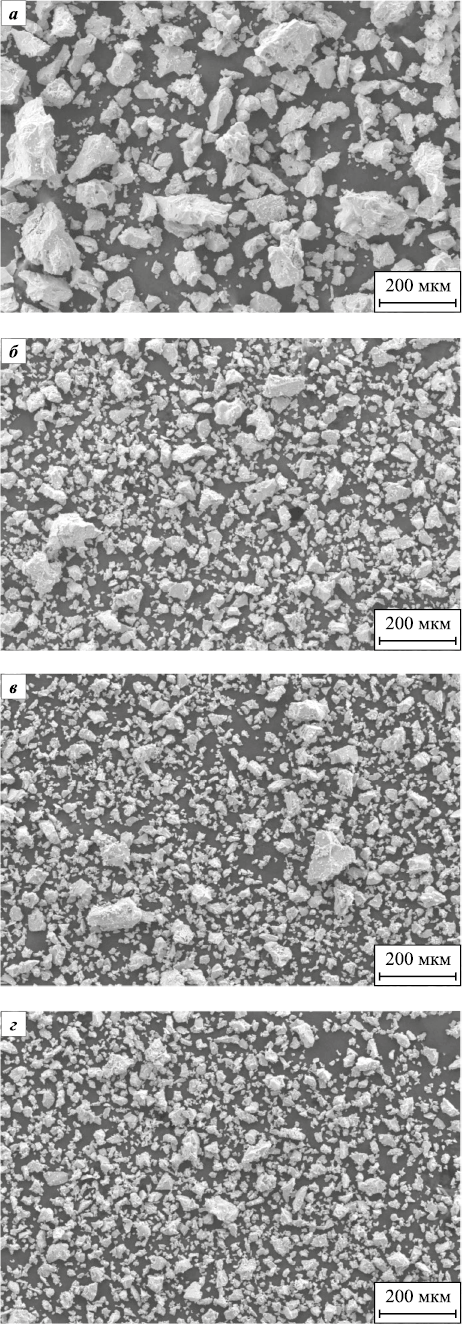

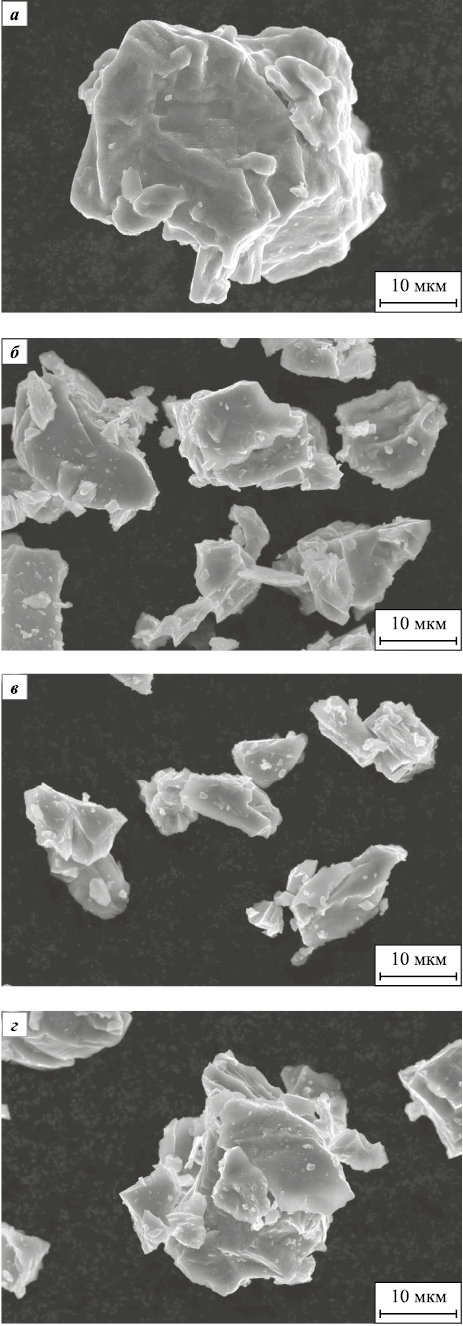

Большое влияние на свойства титанового порошка оказывает структура частиц, которая зависит от способов получения и обработки порошков, а также их химического состава. С помощью электронной микроскопии установлено, что дегидрированный порошок титана повторяет форму частиц исходного гидрида титана. На рис. 4 представлен общий вид полученных порошков дегидрированного титана. Заданная температура дегидрирования не повлияла на форму частиц порошка, и он сохранил полигональную осколочную форму.

Рис. 4. Общий вид дегидрированных порошков титана |

На изображениях рис. 5 при большем увеличении можно детально рассмотреть отдельно взятые частицы порошка дегидрированного титана. Определенная часть мелких частиц спекается с крупными, образуя так называемые сателлиты. Эти дефекты порождают различные виды микронеоднородности структуры, которые могут негативно влиять на технологические свойства порошков и свойства конечных порошковых изделий. Образование сателлитов вызвано вакуумированием и заданной температурой при дегидрировании. Поскольку снижение температуры и степени разреженности вакуума нежелательно, то целесообразным является дополнительное просеивание порошка перед дегидрированием для удаления его фракций от 0,5 до 10 мкм. Следует отметить, что поверхность частиц титана после дегидрирования характеризуется отсутствием пор и не обладает развитой поверхностью.

Рис. 5. Микроструктура дегидрированных порошков титана |

Оценить чистоту титана в обобщенном виде можно по его твердости (HB), которая тем выше, чем больше примесей. Кислород и азот, образующие с титаном твердые растворы внедрения, существенно снижают пластичность титана и являются вредными примесями. Кроме них к числу основных примесей относят также углерод и железо. Влияние основных примесных элементов на твердость титана может быть выражено следующим приближенным эмпирическим уравнением, МПа [27]:

| \[HB = 1960\sqrt {{\rm{N}}{\rm{, \% }}} + 1580\sqrt {{\rm{O}}{\rm{, \% }}} + 450\sqrt {{\rm{C}}{\rm{, \% }}} + 200\sqrt {{\rm{Fe}}{\rm{, \% }}} + 57.\] | (2) |

Как видно из выражения (2), наибольшее влияние на твердость титана оказывает азот, затем идут кислород, углерод и железо. Азот, стабилизируя α-фазу титана, повышает температуру полиморфного превращения, а каждая 0,01 % азота увеличивает предел прочности и твердость на 20 и 60 МПа соответственно. Кислород также стабилизирует α-фазу, и его 0,1 % повышает предел прочности и твердость на 12 и 40 МПа. Азот и кислород – атомы внедрения, которые хорошо растворимы в α-титане и располагаются в октаэдрических пустотах, что усиливает жесткость межатомных связей титана. Водород также является одной из наиболее вредных примесей в титане, поскольку сильно снижает пластичность металла и особенно ударную вязкость. Углерод мало влияет на указанные свойства титана, поскольку растворяется в α-титане незначительно. Присутствие примеси железа до 0,5 % практически не оказывает влияния на механические свойства титана.

Качество изделий, получаемых из титановых порошков, напрямую зависит от чистоты исходных порошков, поэтому важно поддерживать концентрацию основных примесей на минимальном уровне. Из результатов химического анализа (табл. 2) дегидрированных порошков титана установлено, что образцы крупной фракции содержат большее количество остаточного водорода (0,2 мас. %) в сравнении с тонкой фракцией (0,06 мас. %). Это означает, что для образцов ПТК и ПТС выбранный режим дегидрирования менее эффективен. Видно, что в процессе дегидрирования наблюдается снижение газовых примесей азота и кислорода: вероятно, в этом случае вакуум способствует активной дегазации порошков [30]. Также водород, выделяющийся в процессе дегидрирования, может дополнительно выступать в качестве восстановителя, образуя с примесями азота и кислорода молекулы, которые впоследствии десорбируются в газовую фазу и удаляются [31; 32]. В результате порошковые образцы ПТМ и ПТОМ содержат наименьшее количество газовых примесей (0,5–0,6 мас. %).

Таблица 2. Содержание основных примесных элементов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для практических целей важное значение имеют технические характеристики порошков титана. Размер и форма частиц – это основные факторы, определяющие технологические свойства порошков (насыпная плотность, текучесть, прессуемость). Технологические свойства дегидрированного порошка титана представлены в табл. 3.

Таблица 3. Технологические свойства исследуемых порошковых образцов

|

Насыпная плотность – объемная характеристика порошка, которая представляет собой отношение массы порошка к его объему при свободной насыпке. Насыпная плотность дегидрированного порошка титана увеличилась в сравнении с гидридом ввиду большей плотности чистого титана (4,5 г/см3). Также наблюдается тенденция снижения насыпной плотности с уменьшением среднего размера частиц. Большая удельная поверхность мелких частиц повышает межчастичное трение, затрудняя их перемещение относительно друг друга, что приводит к снижению насыпной плотности.

Уплотняемость – зависимость плотности спрессованных компактов от давления прессования. Уплотняемость характеризует изменение плотности порошка при прессовании, что облегчает и удешевляет процесс холодного прессования. Порошковый образец с крупным размером частиц обладает меньшей уплотняемостью по сравнению с гидридом титана, который благодаря хрупкости ломается и заполняет пустоты. Порошок чистого титана пластичен, в связи с чем уплотняемость крупной фракции при давлении в 200 МПа затруднена. В остальном уплотняемость дегидрированных порошковых образцов совпадает с таковой у порошков исходного гидрида титана.

Пикнометрическая (истинная) плотность металлических порошков зависит от их внутренней пористости, дефектности кристаллической решетки, содержания оксидов и, как правило, отличается от теоретической плотности. Из результатов определения пикнометрической плотности дегидрированных порошковых образцов можно отметить, что порошковый образец ПТК, обладающий наибольшим содержанием примесей (в частности, водорода), имеет меньшую плотность (4,43 г/см3). В целом прослеживается такая зависимость: чем ближе пикнометрическая плотность к теоретической, тем меньше содержания примесей в образцах.

При оценке технологических свойств порошковых материалов показатель удельной поверхности их частиц имеет в ряде случаев важное значение. По ее величине можно судить о некоторых физико-химических свойствах порошковых материалов, в том числе и о степени дисперсности. В связи с тем, что в процессе дегидрирования средний размер частиц порошковых образцов уменьшился, а площадь частицы увеличилась за счет сателлитов, удельная поверхность дегидрированных порошков (0,7–0,9 м2/г) больше по сравнению с гидридом (0,6–0,7 м2/г).

Под текучестью (сыпучестью) понимают способность порошков под действием собственной силы тяжести высыпаться (течь) из отверстия какой-либо емкости. На величину текучести влияют плотность порошков, размер и форма их частиц, состояние их поверхности, влажность, характер контакта между частицами. Текучесть порошка имеет большое значение, особенно при автоматическом прессовании, когда производительность пресса зависит от скорости заполнения полости пресс-форм. Плохая текучесть способствует также получению неоднородных по плотности изделий. Текучесть полученных порошков из-за осколочной формы частиц и дефектов структуры находится на низком уровне, составляя для крупной фракции 16,6 с; тонкая фракция не течет.

Заключение

В представленной работе показано влияние фракционного состава исходных порошков гидрида титана на процесс их термического разложения. Исследованы физические, химические и технологические свойства дегидрированных порошков титана.

Установлено, что выбранный режим дегидрирования порошка гидрида титана лучше подходит для тонкой фракции со средним размером частиц 35 мкм. В этом случае происходит наиболее полное дегидрирование без спекания частиц. Отмечается, что для более крупных частиц (>60 мкм) необходима бóльшая температура дегидрирования. Также в процессе термического разложения гидрида титана происходит значительное уменьшение среднего линейного размера частиц порошка – на 5–20 % в зависимости от образца.

Режим дегидрирования не повлиял на форму частиц: они сохранили исходную полигональную осколочную форму. При изучении микроструктуры частиц дегидрированного порошка титана на крупных частицах были обнаружены «сателлиты». Эти дефекты порождают различные виды микронеоднородности структуры, которые могут негативно влиять на технологические свойства порошков и свойства конечных порошковых изделий. Следует учитывать данный фактор при производстве и тщательно проводить сепарацию порошков.

По результатам химического анализа прослеживается зависимость, согласно которой крупные порошковые образцы содержат большее количество газовых примесей (водород, азот, кислород – Σ 0,77 мас. %) по сравнению с тонкой фракцией (Σ 0,26 мас. %). Предположительно, это связано с тем, что тонкая фракция при выбранном режиме подвергается более полному дегидрированию и дегазации порошка.

Технологические свойства дегидрированных порошков в целом отвечают требованиям по применению их в порошковой металлургии. Наличие сателлитов и осколочная форма частиц сильно снижают текучесть порошков, что может вызвать трудности при использовании их в автоматизированных процессах.

Комплексное исследование порошков титана, полученных методом СВС-гидрирования и термического дегидрирования, показало их перспективность для применения в порошковой металлургии.

Список литературы

1. Мальшин В.М., Завадовская В.Н., Пампушко Н.А. Металлургия титана. М.: Металлургия, 1991. 208 с.

2. Bolzoni L., Ruiz-Navas E.M., Gordo E. Powder metallurgy CP–Ti performances: Hydride–dehydride vs. sponge. Materials & Design. 2014;60:226–232. https://doi.org/10.1016/j.matdes.2014.04.005

3. Грамата В.А., Петрунько А.Н., Галицкий Н.В., Олесов Ю.Г., Сандлер Р.А. Титан. М.: Металлургия, 1983. 539 с.

4. Panda A., Dobránsky J., Jančík M. Pandová I., Kačalová M. Advantages and effectiveness of the powder metallurgy in manufacturing technologies. Metalurgiya. 2018;57(4):353–356.

5. Fang Z.Z., Paramore J.D., Sun, P., Ravi Chandran K.S., Zhang Y., Xia Y., Cao F., Koopman M., Free M. Powder metallurgy of titanium – past, present, and future. International Materials Reviews. 2017;63(7):1–53. https://doi.org/10.1080/09506608.2017.1366003

6. Анциферов В.Н., Сметкин А.А., Ярмонов А.Н., Пещеренко С.Н. Способ получения титанового порошка: Патент 2178341 (РФ). 2002.

7. Рымкевич Д.А., Танкеев А.Б., Бездоля И.Н., Тетерин В.В., Пермяков А.А. Способ получения губчатого титана: Патент 2466198 (РФ). 2015.

8. Withers J.C. 3 – Production of titanium powder by an electrolytic method and compaction of the powder. In book: Titanium powder metallurgy. 2015. P. 33–49. https://doi.org/10.1016/B978-0-12-800054-0.00003-4

9. Yanko T., Brener V., Ovchinnikov O. Production of spherical titanium alloy powders used in additive manufacturing from titanium scrap. In: MATEC Web of Conferences (The 14th World Conference on Titanium (Ti 2019), Nantes, France, 10–14 June 2019). 2020;321(07008). https://doi.org/10.1051/matecconf/202032107008

10. Goso X.C., Kale A. Production of titanium metal powder by the HDH process. Journal of the Southern African Institute of Mining and Metallurgy. 2011;111(3):203–210.

11. Heidloff A., Rieken J., Anderson I., Byrd D., Sears J., Glynn M., Ward R. Advanced gas atomization processing for Ti and Ti alloy powder manufacturing. The Journal of the Minerals, Metals & Materials Society (JOM). 2010;62:35–41. https://doi.org/10.1007/s11837-010-0075-x

12. Алишин М.И., Князев А.Е. Производство металлопорошковых композиций высокой чистоты титановых сплавов методом индукционной газовой атомизации для аддитивных технологий. Труды ВИАМ. 2017;(11):35–43. https://dx.doi.org/ 10.18577/2307-6046-2017-0-11-5-5

13. Новиков А.Н. Способ получения ультрадисперсных порошков металла или металлических сплавов: Патент 2588931 (РФ). 2016.

14. Sun P., Fang Z.Z., Xia Y., Zhang Y., Zhou C. A novel method for production of spherical Ti–6Al–4V powder for additive manufacturing. Powder Technology. 2016;301: 331–335. https://doi.org/10.1016/j.powtec.2016.06.022

15. Kasimtsev A.V., Zhigunov V.V., Tabachkova N.Y. The composition, structure, and properties of calcium-hydride powder of titanium carbide. Russian Journal of Non-Ferrous Metals. 2009;50(3):276–280. https://doi.org/10.3103/S1067821209030171

16. Xia Y., Fang Z.Z., Zhang T., Zhang Y., Sun P., Huang Z. Deoxygenation of titanium hydride with calcium hydride. In: Proceedings of the 13th World Conference on Titanium Ti-2015 (Manchester Grand Hyatt, San Diego, California, USA, 16–20 August 2015). John Wiley & Sons, Inc., 2016. P. 135–137. https://doi.org/10.1002/9781119296126.ch20

17. Neikov O.D., Gopienko V.G. Production of titanium and titanium alloy powders. In: Handbook of non-ferrous metal powders. Elsevier Ltd., 2009. P. 549–570. https://doi.org/10.1016/B978-0-08-100543-9.00018-X

18. Ivasishin O., Moxson V. 8 – Low-cost titanium hydride powder metallurgy. In: Titanium powder metallurgy. Elsevier Inc., 2015. P. 117–148. https://doi.org/10.1016/B978-0-12-800054-0.00008-3

19. Abakumov G., Duz V., Ivasishin O., Moxson V., Savvakin D. High performance titanium powder metallurgy components produced from hydrogenated titanium powder by low cost blended elemental approach. In: Proceedings of the 12th World Conference on Titanium Ti-2011 (Beijing, China, 19–24 June 2011). Beijing: Science Press, 2012. Vol. 2. P. 1639–1643.

20. Бешкарев В.Т., Гасанов А.А., Южакова Е.А., Иванов В.В., Карцев В.Е., Котляров В.И., Козлов Р.Ю. Способ получения мелкодисперсных сферических титансодержащих порошков: Патент 2631692 (РФ). 2016.

21. Oh J.M., Roh K.M., Lee B.K., Suh C.Y., Kim W., Kwon H., Lim J.W. Preparation of low oxygen content alloy powder from Ti binary alloy scrap by hydrogenation–dehydrogenation and deoxidation process. Journal of Alloys and Compounds. 2014;593:61–66. https://doi.org/10.1016/j.jallcom.2014.01.033

22. Долуханян С.К. СВС-метод получения аккумуляторов водорода. Альтернативная энергетика и экология. 2005;(11):13–16.

23. Павленко Д.В. Влияние параметров порошков титана на прочность спеченных полуфабрикатов. Нові матеріали і технології в металургії та машинобудуванні. 2014;(2):87–92.

24. Князев А.Е., Неруш С.В., Алишин М.И., Куко И.С. Исследования технологических свойств металлопорошковых композиций титановых сплавов ВТ6 и ВТ20, полученных методом индукционной плавки и газовой атомизации. Труды ВИАМ. 2017;59(11):44–53. https://doi.org/10.18577/2307-6046-2017-0-11-6-6

25. Chen B., Shen J., Ye X., Umeda J., Kondoh K. Advanced mechanical properties of powder metallurgy commercially pure titanium with a high oxygen concentration. Journal of Materials Research. 2017;32(19):3769–3776. https://doi.org/10.1557/jmr.2017.338

26. Черезов Н.П., Алымов М.И. Структура и свойства порошка гидрида титана, полученного из титановой губки методом СВС-гидрирования. Известия вузов. Порошковая металлургия и функциональные покрытия. 2022;16(4):15–24. https://dx.doi.org/10.17073/1997-308X-2022-4-15-24

27. Устинов В.С., Олесов Ю.Г., Антипин Л.Н., Дрозденко В.А. Порошковая металлургия титана. М.: Металлургия, 1973. 248 с.

28. Царев М.В., Забавин Е.В., Мокрушин В.В., Бережко П.Г. Изменение размера частиц порошковых металлов в процессе их гидрирования и дегидрирования. В сб.: Взаимодействие изотопов водорода с конструкционными материалами. IHISM’11 JUNIOR: Сборник докладов Седьмой Международной школы молодых ученых и специалистов им. А.А. Курдюмова (Звенигород, 24–28 октября 2011 г.). Саров: ФГУП «РФЯЦ–ВНИИЭФ», 2012. С. 379–384.

29. Рудских В.В., Волкова Т.С., Левченкова О.Н., Жарков А.Ю., Светлаков С.В. Гидрирование дроби титана при пониженном давлении водорода. В сб.: Взаимодействие изотопов водорода с конструкционными материалами. IHISM’14: Сборник докладов Пятой Международной конференции и Девятой Международной школы молодых ученых и специалистов им. А.А. Курдюмова (Саров, 7–11 июля 2014 г.). Саров: ФГУП «РФЯЦ–ВНИИЭФ», 2014. С. 265–276.

30. Шаповалова О.М., Бабенко Е.П. Влияние температуры нагрева на процесс насыщения газами титановых порошков. Нові матеріали і технології в металургії та машинобудуванні. 2008;(2):93–98.

31. Liu H., Lixian L., Liu Y. Vacuum activation assisted hydrogenation-dehydrogenation for preparing high-quality zirconium powder. Materials and Manufacturing Processes. 2019;34(6):630–636. https://dx.doi.org/ 10.1080/10426914.2019.1566610

32. Park Choi, Kang Jang-Won. Oxygen reduction behavior of HDH TiH2 powder during dehydrogenation reaction. Metals. 2019;9(11):1154. https://doi.org/10.3390/met9111154

Об авторах

Н. П. ЧерезовРоссия

Никита Петрович Черезов – мл. науч. сотрудник лаборатории высокоэнергетических методов синтеза сверхвысокотемпературных керамических материалов

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

М. И. Алымов

Россия

Михаил Иванович Алымов – д.т.н., чл.-корр. РАН, директор

Россия, 142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, 8

Рецензия

Для цитирования:

Черезов Н.П., Алымов М.И. Исследование физических, химических и технологических свойств порошка титана, полученного термическим дегидрированием в вакууме. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):5-15. https://doi.org/10.17073/1997-308X-2023-4-5-15

For citation:

Cherezov N.P., Alymov M.I. Investigation of physical, chemical, and technological properties of titanium powder obtained by thermal dehydrogenation in vacuum. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):5-15. https://doi.org/10.17073/1997-308X-2023-4-5-15

JATS XML