Перейти к:

Особенности процесса затвердевания гранул при газоструйном распылении расплава бериллия

https://doi.org/10.17073/1997-308X-2023-4-16-24

Аннотация

Представлены результаты экспериментально-аналитических исследований процесса газоструйного диспергирования расплава и получения бериллиевых гранул. Показано влияние природы (азот, гелий), скорости подачи охлаждающего газа (300–650 м/с), температуры расплава и размера образующихся капель (<500 мкм) на скорость охлаждения и свойства гранул. Установлено, что в зависимости от регламента распыления затвердевание бериллиевых гранул может происходить по двум механизмам: кристаллизация, аморфизация (стеклование). При распылении азотом расплава бериллия гранулы диаметром менее 100 мкм затвердевают по механизму стеклования (аморфизируются), а диаметром более 300 мкм – по механизму кристаллизации. При этом определенная фракция гранул (размером от 100 до 300 мкм) затвердевает по смешанному механизму – поверхность аморфизируется, а центральная часть кристаллизуется, в результате чего происходит отслаивание «скорлупы» по поверхности перехода от механизма стеклования к механизму кристаллизации. Толщина «скорлупы» зависит от диаметра гранулы и составляет 10–15 мкм (на гранулах 300 мкм) и 20–25 мкм (на гранулах 100 мкм). Полученные результаты исследований хорошо согласуются с гипотезой о стеклокристаллическом механизме затвердевания гранул бериллия, обуславливающем расслоение их по межфазной границе. Такое затвердевание, по смешанному механизму, приводит к образованию легко отслаиваемой «корочки» на грануле, которая наиболее загрязнена примесями. Понимание изученного эффекта создает перспективы для его практического применения при получении специальных материалов из бериллия. Возможность отделения «корочки» от «ядрышка» создает условия для получения особых сортов спеченного бериллия для использования в атомных реакторах и производстве фольги, где необходима микроструктура бериллия с «чистыми» границами.

Ключевые слова

Для цитирования:

Сырнев Б.В., Пестова Г.С., Семилуцкая О.В., Туганбаев Ф.С. Особенности процесса затвердевания гранул при газоструйном распылении расплава бериллия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):16-24. https://doi.org/10.17073/1997-308X-2023-4-16-24

For citation:

Syrnev B.V., Pestova G.S., Semilutskaya O.V., Tuganbaev F.S. Characteristics of granule solidification in gas atomization of molten beryllium. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):16-24. https://doi.org/10.17073/1997-308X-2023-4-16-24

Введение

Бериллиевая промышленность использует различные методы получения порошков бериллия. Наиболее широко применяются механические способы измельчения слитков технического бериллия, чешуек электрорафинированного и крупки дистиллированного бериллия до дисперсности менее 56 мкм. Механическое измельчение сопровождается разогревом и поверхностным окислением порошков. Оксид бериллия, находясь на поверхности частиц порошка, наследуется границами зерен компактного спеченного бериллия, выполняя роль дисперсно-упрочняющей фазы [1–6]. Указанная фаза существенно влияет на процессы структурообразования и формирование прочностных и пластических свойств спеченного бериллия.

В работах [7–9] обоснованы новые представления о механизме деградации оксидной пленки, покрывающей частицу бериллия, в процессе горячей консолидации порошков. Было показано, что первоначально аморфная пленка оксида бериллия при температуре более 700 °С кристаллизуется, причем, в зависимости от присутствия легкоплавких примесей, механизм кристаллизации может быть гомогенным или гетерогенным. Это, в свою очередь, определяет наноструктуру образующихся дискретных оксидных частиц и, соответственно, упрочняющий эффект спеченного бериллия. Полученные количественные закономерности дополняют научные основы управления механическими свойствами спеченного бериллия, что особенно важно для управления качеством «приборных» сортов бериллия [10–16].

Однако есть другие важные области применения бериллия, где присутствие оксида бериллия и других примесей на границах зерен (соответственно на поверхности частиц исходных порошков) бериллия нежелательно. Это реакторные (отражатели нейтронов в атомных реакторах) и фольговые сорта бериллия. В первом случае примеси на границах ухудшают релаксацию возникающих при работе реактора термических напряжений, что может привести к растрескиванию деталей, а во втором – присутствие оксида на границах зерен снижает показатели герметичности (вакуумплотности) тонких фольг, что недопустимо при использовании в рентгеновской технике.

Известны работы по применению дистиллированного крупнозернистого бериллия в качестве реакторного сорта [3; 6; 17] и мелкозернистого бериллия, полученного по гидридной технологии, в качестве фольгового сорта [18]. Однако использование указанных технологий имеет ограниченный характер.

В 70-х годах прошлого столетия активно стала развиваться гранульная металлургия бериллия. Были разработаны и созданы уникальные установки диспергирования расплавов применительно к бериллию: установки ротационного диспергирования (ВИАМ, Россия), центробежного распыления (Лейболд-Хереус, Германия) и газоструйного распыления «Сфера» (ХФТИ, Украина). Однако экспериментальные работы показали, что загрязнение поверхности гранул примесями в результате взаимодействия с газовой атмосферой хоть и уменьшилось, но сохранилось.

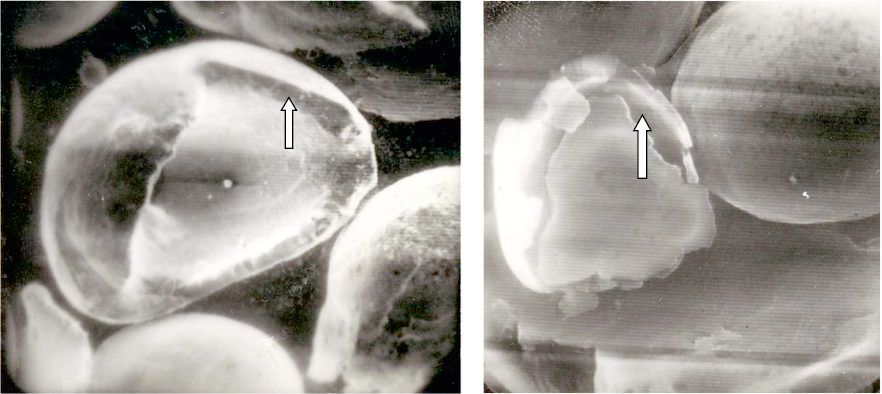

В процессе практического использования метода газоструйного распыления расплава бериллия было установлено, что после затвердевания капель расплава гранулы определенных размеров имеют «скорлупу», состоящую из бериллия, обогащенного кислородом, азотом, железом (рис. 1).

Рис. 1. Микрофотографии гранул, снятые на растровом электронном микроскопе (×200) |

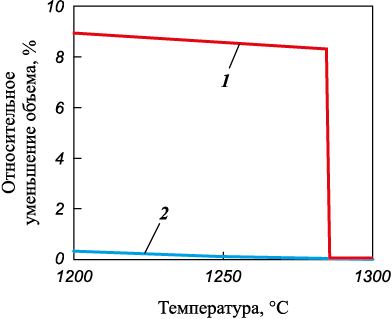

Представлялось важным выяснение причин и механизма образования «скорлупы» с целью применения этого эффекта для управления качеством гранул и компактного спеченного бериллия. Заслуживала внимание проверка гипотезы о том, что формирование и отслаивание «скорлупы» объясняются скачкообразным изменением объемной усадки при затвердевании гранулы в результате перехода от механизма стеклования к механизму кристаллизации, что связано с уменьшением скорости охлаждения при передвижении фронта затвердевания от поверхности гранулы к центру. При кристаллизации расплава происходит увеличение плотности гранулы с 1,69 до 1,85 г/см3, что обуславливает сокращение объема гранулы на 8,6 % [2]. При затвердевании по механизму стеклования (аморфизации) сокращение объема гранулы значительно меньше (рис. 2).

Рис. 2. Гипотетическая кривая объемной усадки |

Сведения о возможности получения бериллиевых металлических стекол в литературе ограниченны, при этом отмечается, что стеклование гранул из чистых металлов облегчается при насыщении металла газами [19; 20]. Насыщению может способствовать распыление газами (в частности, применяемым при распылении бериллия азотом), имеющими дозвуковую (300 м/с) и сверхзвуковую (650 м/с) скорости. Представляли интерес экспериментально-аналитические исследования динамики изменения скорости охлаждения бериллиевых гранул по мере перемещения фронта затвердевания от поверхности к центру для определения условий реализации смешанного «стеклокристаллического» механизма затвердевания гранул.

Цель работы состояла в проведении исследований применительно к методу газоструйного распыления расплава бериллия для поиска технологических регламентов получения гранул, структура которых позволяла бы при дальнейшей обработке эффективно очищать их поверхность от примесей.

Методика работы и результаты исследований

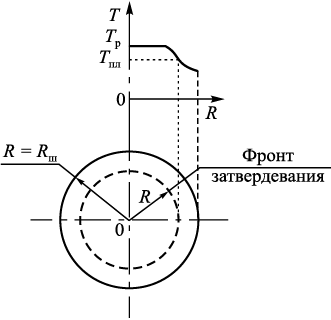

Численные исследования процесса затвердевания капель расплава бериллия проводились двумя методами: графоаналитическим с использованием универсальных безразмерных графиков [21] и аналитическим с решением дифференциальных уравнений теплопроводности [22]. В первом случае рассматривалась задача нестационарной теплопроводности при послойном затвердевании охлаждаемого шара в результате равномерного конвективного отвода тепла от поверхности (рис. 3).

Рис. 3. Схема затвердевания гранулы |

В расчетах не учитывались изменения объема капли при охлаждении и влияние на процесс охлаждения уже отвердевшего слоя капли. Температура газовой среды принималась 40 °С. В начальный момент времени (τ = 0) все точки капли с радиусом Rш имеют одинаковую температуру расплава Тр = 1350 °С.

При заданных условиях температура для любой точки капли будет функцией только времени и радиуса. Численные исследования выполнены для капель бериллия диаметром от 50 до 400 мкм при охлаждении азотом, гелием и воздухом с дозвуковой (300 м/с) и сверхзвуковой (650 м/с) скоростями.

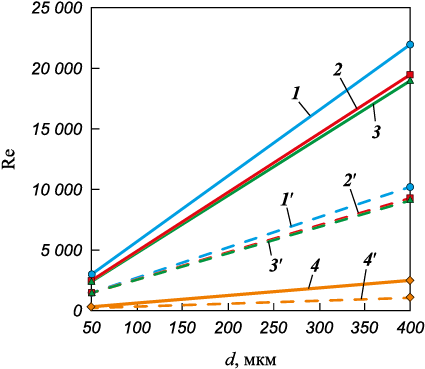

Режим теплообмена капли (гранулы) с потоком охладителя определяется критерием Рейнольдса (Re) (рис. 4):

\[{\mathop{\rm Re}\nolimits} = \frac{{{V_{\rm{г}}}d}}{{{\nu _{\rm{г}}}}},\]

где Vг – скорость газового потока, d – диаметр капли, νг – кинематическая вязкость потока.

Рис. 4. Критерий Рейнольдса для газового потока |

При теплообмене сферического тела с газовым потоком критерий Нуссельта (Nu) для ламинарного и турбулентного режимов составляет

\[{\rm{Nu}} = 2 + 0,69{{\mathop{\rm Re}\nolimits} ^{0,5}}{\Pr ^{0,33}} = \frac{{\alpha d}}{{{\lambda _{\rm{г}}}}},\]

где Pr – критерий Прандтля, равный 0,67 для одноатомных газов и 0,72 для двухатомных; α – коэффициент теплоотдачи, Вт/(м2·К); λг – коэффициент теплопроводности газа-энергоносителя, Вт/(м·К).

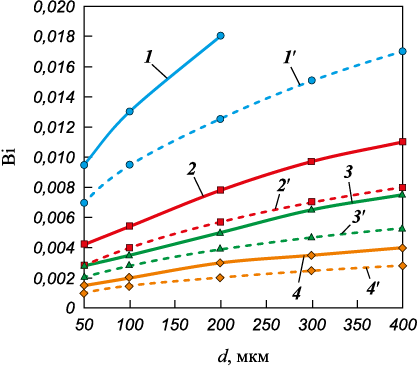

Критерий Био (Bi) выражает меру соотношения интенсивности теплоотдачи и интенсивности теплопроводности в грануле (рис. 5):

\[{\rm{Bi}} = \frac{{\alpha d}}{{{\lambda _T}}},\]

где λT – коэффициент теплопроводности расплава, Вт/(м·К).

Рис. 5. Критерий Био для газового потока в зависимости |

Удельное количество теплоты, которое отдается гранулой за время до момента отвердевания, определяется как

qкр = cp (Tp – Tпл),

где ср и Тр – соответственно удельная теплоемкость и температура расплава; Тпл – температура плавления бериллия (1285 °С).

Время и скорость охлаждения для различных условий охлаждения определялись с помощью безразмерных графиков [14], представляющих собой численные решения системы уравнений:

\[\begin{array}{c}Y\frac{{\partial {\theta ^*}}}{{\partial {\tau ^*}}} = \frac{{{\partial ^2}{\theta ^*}}}{{\partial {r^{*2}}}} + 2\frac{{\partial {\theta ^*}}}{{{r^*}\partial {r^*}}}{\rm{при}}({\rm{ }}{R^*} < {r^*} < 1),\\ - \frac{{\partial {\theta ^*}}}{{\partial {r^*}}} = \frac{{{\theta ^*}}}{\beta }{\rm{при}}({\rm{ }}{r^*} = 1),\\\frac{{d{R^*}}}{{d{\tau ^*}}} = \frac{{\partial {\theta ^*}}}{{\partial {r^*}}}{\rm{при}}({\rm{ }}{r^*} = {R^*}),\end{array}\]

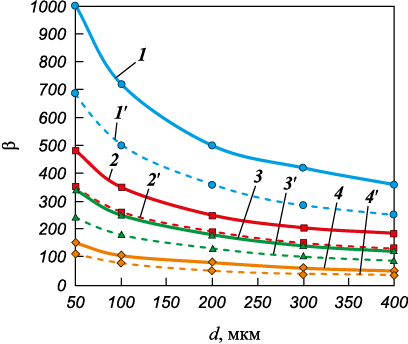

где \(Y = \frac{{{c_T}\left( {{T_{{\rm{пл}}}} - \theta } \right)}}{{{q_{{\rm{кр}}}}}}\) – относительное теплосодержание твердой фазы; сТ – удельная теплоемкость гранулы; θ – температура гранулы; \({\theta ^*} = \frac{{\theta - 1}}{{{T_{{\rm{пл}}}} - t}}\) – безразмерная температура; t – температура газа; \({\tau ^*} = \frac{{\tau {\lambda _T}\left( {{T_{{\rm{пл}}}} - t} \right)}}{{R_{\rm{ш}}^2{\rho _T}{q_{{\rm{кр}}}}}}\) – безразмерное время; \({r^*} = \frac{r}{{R_{\rm{ш}}^{}}},{\rm{ }}{R^*} = \frac{R}{{R_{\rm{ш}}^{}}}\) – относительные радиусы: текущий и фронта затвердевания; β = 1/Bi – коэффициент (рис. 6); r – «текущий» радиус, изменяющийся от 0 до Rш .

Рис. 6. Коэффициент β = 1/Bi для газового потока |

Время охлаждения рассчитывалось по формуле

\[\tau = \frac{{{\tau ^*}{\rho _T}{q_{{\rm{кр}}}}R_{\rm{ш}}^2}}{{{\lambda _T}\left( {{T_{\rm{р}}} - {T_{\rm{г}}}} \right)}},\]

где τ\(^*\) – относительное время, определяемое по графикам [14]; ρТ – плотность расплава; Rш – радиус гранулы; Тг – температура диспергирующего газа.

Скорость охлаждения рассчитывалась следующим образом:

\[{V_{{\rm{охл}}}} = \frac{{{T_{\rm{р}}} - {T_{{\rm{пл}}}}}}{\tau }.\]

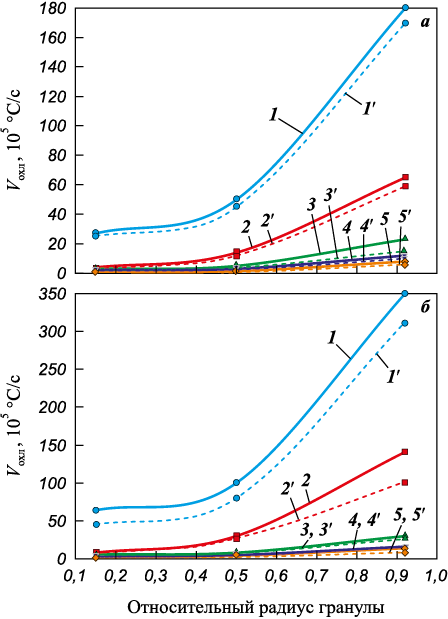

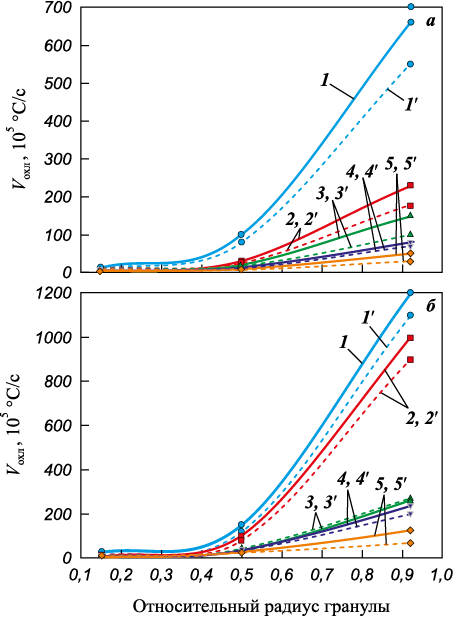

Результаты численных исследований графоаналитическим методом представлены на рис. 7.

Рис. 7. Скорость охлаждения гранул в азоте (а) и гелии (б), |

Для оценки корректности полученных данных по первому методу были проведены численные исследования вторым методом – решением дифференциального уравнения:

\[\frac{{\partial \theta }}{{\partial \tau }} = \alpha \left( {\frac{{{\partial ^2}\theta }}{{\partial {r^2}}} + \frac{{2\partial \theta }}{{r\partial r}}} \right).\]

Граничные условия:

\({\left( {\frac{{\partial \theta }}{{\partial r}}} \right)_{r\,\, = \,\,{R_{\rm{ш}}}}} = - {\left( {\frac{\alpha }{\lambda }\theta } \right)_{r\,\, = \,\,{R_{\rm{ш}}}}}\) – на поверхности капли;

\({\left( {\frac{{\partial \theta }}{{\partial r}}} \right)_{r\,\, = \,\,0}} = 0\) – в центре капли.

Начальные условия (при τ = 0): θ = Тр – Тпл для 0 < r < Rш .

Решение дифференциального уравнения получено в работе [5] в виде

\[\theta = \frac{{{{\rm T}_{\rm{р}}} - {T_{{\rm{пл}}}}}}{{{T_{\rm{р}}} - {T_{\rm{г}}}}} = 1 - \sum\limits_{n = 1}^\infty {{B_n}\exp \left( { - \mu _n^2{F_0}} \right)} ,\]

где n = 1, 2, 3…; F0 – число Фурье; Вn – коэффициенты, определяемые из соотношения

\[{B_n} = \frac{{6{\rm{B}}{{\rm{i}}^2}}}{{\mu _n^2(\mu _n^2 + {\rm{B}}{{\rm{i}}^2} - {\rm{Bi}})}};\]

μn – корни характеристического уравнения

\[{\rm{tg}}\mu = - \frac{\mu }{{{\rm{Bi}} - 1}}.\]

Время отвердевания капли расплава равно \(\tau = \frac{{{F_0}{c_{\rm{}}}{\rho _T}{r^2}}}{{{\lambda _T}}},\) где r = (1 – R\(^*\))R.

Результаты расчета скоростей затвердевания капель бериллия по аналитическому методу представлены на рис. 8.

Рис. 8. Скорость охлаждения гранул в азоте (а) и гелии (б), |

Обсуждение результатов исследований

Анализ зависимостей, полученных двумя методами, показывает, что с увеличением диаметра гранулы с 50 до 400 мкм скорость затвердевания вблизи поверхности капель снижается с величин порядка 107 до 105 °С/с, а с повышением теплопроводности газа – возрастает в 2–3 раза (см. рис. 7, 8). Данные по скоростям охлаждения капель азотом и гелием, установленные двумя различными способами, при некоторых количественных различиях имеют достаточно хорошую сходимость.

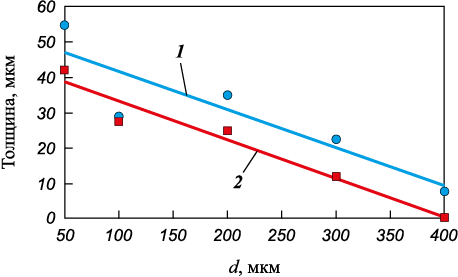

Эксперименты по распылению бериллиевых гранул азотом показали, что гранулы размером 300 мкм имеют отслаивающуюся оболочку-«скорлупу» толщиной около 10 мкм (R\(^*\) = 0,92). Если исходить из вышесформулированной гипотезы, то наложение указанных экспериментальных данных на график (см. рис. 7, а) позволяет определить скорость охлаждения, выше которой наблюдается затвердевание бериллия по механизму стеклования. Эта скорость составляет величину порядка 106 °С/с для азота, истекающего из форсунки со скоростями 300–650 м/с. Полученные значения скорости близки к значениям скорости стеклования некоторых металлов [12; 13]. Обработкой графических данных (см. рис. 7, а) можно построить кривую зависимости толщины «скорлупы», покрывающей гранулы, от размера гранул и скорости подачи диспергирующего газа-энергоносителя (рис. 9).

Рис. 9. Зависимость толщины поверхностной оболочки (скорлупы) |

Таким образом, полученные результаты экспериментально-аналитических исследований хорошо согласуются с гипотезой о «стеклокристаллическом» механизме затвердевания гранул бериллия, обуславливающем расслоение их по межфазной границе. При распылении расплава бериллия азотом гранулы размером менее 100 мкм затвердевают по механизму стеклования (аморфизируются), а диаметром более 300 мкм – по механизму кристаллизации. Гранулы величиной от 100 до 300 мкм имеют смешанный механизм затвердевания, в результате чего происходит отслаивание «скорлупы» по поверхности перехода от механизма стеклования к механизму кристаллизации. Толщина «скорлупы» зависит от диаметра гранулы и составляет 10–15 мкм (d = 300 мкм) и 20–25 мкм (d = 100 мкм). В процессе остывания мелкой фракции <100 мкм и «скорлупы» аморфная структура переходит в кристаллическую. Понимание изученного эффекта может иметь практическое значение.

Известно, что поверхность гранул бериллия (а также «скорлупа») при распылении азотом обогащена азотом и кислородом, что приводит к повышенному содержанию примесей на границах компактного бериллия, полученного из этих гранул. Присутствие примесей на границах зерен ухудшает ряд важных физико-механических характеристик: высокотемпературную пластичность, способность к релаксации напряжений, вакуумплотность фольги и некоторые другие.

Для получения сорта бериллия с пониженным содержанием примесей по границам зерен и повышенными физико-механическими характеристиками следует на стадии классификации выделять фракцию сферических порошков со «скорлупой» +100–300 мкм с последующим отделением «скорлупы» (шелушением) без их измельчения известными методами, например на ударно-центробежной мельнице по определенным режимам. Полученные гранулы возможно использовать для последующей консолидации в заготовки для изготовления реакторных отражателей-замедлителей и прокатки фольг.

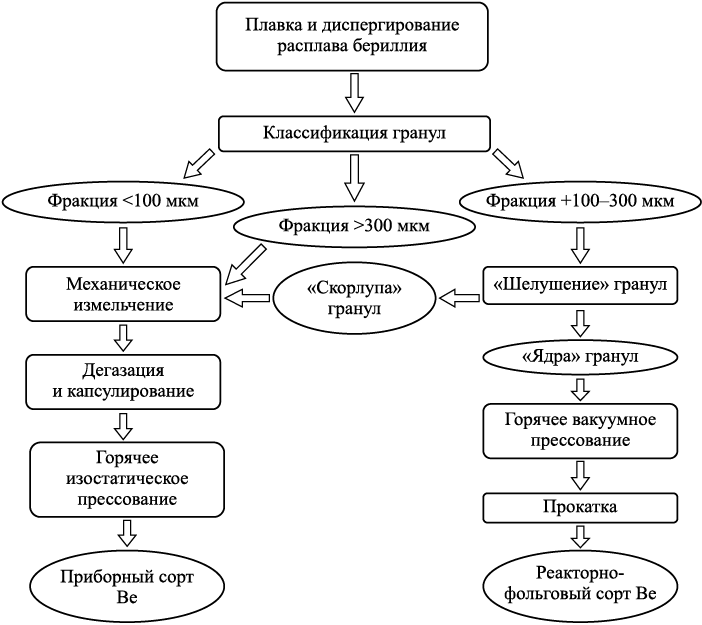

Обобщая полученные результаты с материалами, изложенными в ранних наших работах [7–9], и учитывая требования к различным сортам бериллия (высокий прецизионный предел упругости – для приборного сорта, низкая релаксационная стойкость и вакуумплотность – для реакторного и фольгового сортов), может быть предложена технологическая схема получения спеченных сортов бериллия различного назначения (рис. 10). После диспергирования расплава гранулы классифицируются на три фракции: –100 мкм (аморфные), +300 мкм (кристаллические) и +100–300 мкм (со скорлупой). Далее производится «шелушение» фракции +100–300 мкм, и из очищенных ядрышек методом горячего прессования получают фольгово-реакторный сорт. Остальные фракции (–100 мкм, +300 мкм и «скорлупа») после шелушения направляются на изготовление приборного сорта, содержащего повышенное количество оксида бериллия, играющего роль армирующей упрочняющей фазы.

Рис. 10. Технологическая схема получения различных конструкционных сортов |

Выводы

1. Обоснован механизм образования поверхностной оболочки (скорлупы) гранул при газоструйном распылении расплава бериллия как результат «аморфно-кристаллического» затвердевания капель расплава.

2. Установлена зависимость толщины поверхностной оболочки (скорлупы) от скорости подачи диспергирующего газа и размера гранул.

3. Предложена технологическая схема переработки гранул для получения бериллия различного применения.

Список литературы

1. Webster D. The effect of low melting phases on the elevated temperature microstructural stability of hot pressed beryllium. Metallurgical and Materials Transactions A. 1975;6(4):803–808.

2. Папиров И.И., Тихинский Г.Ф. Физическое металловедение бериллия. М.: Атомиздат, 1968. 451 с.

3. Davydov D.A., Kholopova O.V., Kolbasov B.N. Inflammation and oxidation characteristics of beryllium: ITER final report. TA. No. ITA-81-06 Be Dust Explosion, July 2005.

4. Давыдов Д.А., Холопова О.В., Колбасов Б.Н. Образование и деградация оксидных пленок на бериллии. Вопросы атомной науки и техники. Сер.: Термоядерный синтез. 2010;(2):39–48.

5. Николаенко А.А., Тузов Ю.В. Влияние зернограничных включений оксида на механические свойства горячепрессованного бериллия. Вопросы атомной науки и техники. Сер. Термоядерный синтез. 2012;(2):52—59.

6. Taylor N., Baker D., Cattaglia S. Key issues in the safety and licensing of ITER. In: IAEA, 3rd TM ‘’First generation of fusion power plants: Design and technology’’ (Vienna, Austria, 13–15 July 2009); 9th TM “Fusion power plant safety’’ (Vienna, Austria, 15–17 July 2009). CD-ROM proc., Thursday-2009-07-16.

7. Ревуцкий А.В., Сырнев Б.В., Лопатин В.Ю., Семилуцкая О.В., Сегеда Т.А. Исследование формирования упрочняющей фазы на границах зерен спеченного бериллия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;(3):25–33. https://doi.org/10.17073/1997-308X-2020-3-25-33

8. Revutskiy A.V., Syrnev B.V., Semilutskaya O.V. Study on hardening potential of isostatic pressed beryllium. Key Engineering Materials. 2020;842:199–204. https://doi.org/10.4028/www.scientific.net/KEM.842.199

9. Revutsky A.V., Syrnev B.V., Semilutskaya O.V. Study of beryllium hardening obtained by powder metallurgy. Vestnik Karagandinskogo Universiteta. Ser. Fizika. 2021;2(102):40–49. https://doi.org/10.31489/2021Ph2/40-49

10. Webster D., Crooks D.D. Creep mechanisms in beryllium. Metallurgical and Materials Transactions. 1976;(7A): 1307–1315.

11. Crawford R.F., Burns A.B. Strength efficiency and design data for beryllium structures ASD. Technical Report 61.692 US AIR Force. Ohio. 1962.

12. Cai Y., Wu S., Xu R., Yu J. Pressure-induced phase transition and its atomistic mechanism in BeO: A theoretical calculation. Physical Review. Letters. 2006;73(18):184104. https://doi.org/10.1103/PhysRevB.73.184104

13. Sebahaddin A., Murat D. Pressure-induced phase transition of BeO. Solid State Communications. 2009; 149(9-10):345–348.

14. Weisz M., Mollen J., Voron J. Possibility of the appearance of a liquid phase at 430 °C in commercial beryllium. Journal of Nuclear Materials. 1963;(10):56–59.

15. Turner G.I., Lane R.A. The effect of powder particle size on the mechanical properties of hot pressed P1 beryllium. In: Beryllium: Proc. Conf. (London, October, 1977). P. 1–15.

16. Webster D., Crooks D.D., Vidoz A.E. The effect of oxide dispersion on the recrystallization of beryllium. Metallurgical and Materials Transactions. 1974;4(12):2841–2847.

17. Тузов Ю.В., Горохов В.А., Пахомов Я.Д., Пронин В.Н. Бериллий – материал ядерной и термоядерной техники. Вопросы атомной науки и техники. Сер. Термоядерный синтез. 2009;(2):124–127.

18. Маркушкин Ю.Е., Горлевский В.В., Забродин А.В., Тузов Ю.В. Бериллий для рентгеновской техники – новые возможности нанокристаллического материала. Вопросы атомной науки и техники. Сер. Материаловедение и новые материалы. 2012;(1):130–136.

19. Силаев А.Ф., Фишман В.Д. Диспергирование жидких металлов и сплавов. М.: Химия, 1983. 144 с.

20. Металлические стекла. Под ред. Дж.Дж. Гидмана и Х.Дж. Лими. М.: Металлургия, 1984. 264 с.

21. Казакова Е.А. Гранулирование и охлаждение азотсодержащих удобрений. М.: Химия, 1980. 289 с.

22. Лыков А.В. Теория теплопроводности. М.: Высшая школа, 1967. 600 с.

Об авторах

Б. В. СырневКазахстан

Борис Владимирович Сырнев – д.т.н., вед. науч. сотрудник научного центра «Веритас»

Казахстан, 070004, г. Усть-Каменогорск, ул. Д. Серикбаева, 19

Г. С. Пестова

Казахстан

Галина Сергеевна Пестова – к.т.н., вед. инженер-конструктор научного центра «Веритас»

Казахстан, 070004, г. Усть-Каменогорск, ул. Д. Серикбаева, 19

О. В. Семилуцкая

Казахстан

Оксана Валерьевна Семилуцкая – ст. преподаватель школы «Металлургия и обогащение полезных ископаемых»

Казахстан, 070004, г. Усть-Каменогорск, ул. Д. Серикбаева, 19

Ф. С. Туганбаев

Казахстан

Фарит Сапаргалиевич Туганбаев – вед. инженер-технолог научного центра «Веритас»

Казахстан, 070004, г. Усть-Каменогорск, ул. Д. Серикбаева, 19

Рецензия

Для цитирования:

Сырнев Б.В., Пестова Г.С., Семилуцкая О.В., Туганбаев Ф.С. Особенности процесса затвердевания гранул при газоструйном распылении расплава бериллия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):16-24. https://doi.org/10.17073/1997-308X-2023-4-16-24

For citation:

Syrnev B.V., Pestova G.S., Semilutskaya O.V., Tuganbaev F.S. Characteristics of granule solidification in gas atomization of molten beryllium. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):16-24. https://doi.org/10.17073/1997-308X-2023-4-16-24