Перейти к:

Электроискровое осаждение покрытий Fe–Cr–Cu на сталь Ст3

https://doi.org/10.17073/1997-308X-2023-4-51-58

Аннотация

Известно, что хром в составе металлических композиций формирует плотные пассивирующие пленки, замедляющие коррозию. Новое Fe–Cr–Cu-покрытие осаждено на сталь Ст3 электроискровой обработкой в анодной смеси, состоящей из медных и титановых гранул с добавлением порошка хрома в количестве от 4,85 до 13,26 мас. %. Привес катода увеличивался почти двукратно с ростом добавки порошка хрома в анодную смесь. Структуру покрытий исследовали методами рентгенофазового анализа, сканирующей электронной микроскопии и энергодисперсионной спектрометрии. Фазовый состав покрытий представлен феррохромом и медью. Показано, что предложенная методика электроискровой обработки позволяет получать Fe–Cr–Cu-покрытия со средней концентрацией хрома от 55 до 83 ат. %. Среднее содержание меди в приготовленных покрытиях находилось в диапазоне от 5 до 16 ат. %. Наибольшая концентрация хрома наблюдалась в покрытии, приготовленном с добавкой 13,26 мас. % Cr в анодную смесь. Коррозионное поведение покрытий исследовали методами потенциодинамической поляризации и импедансной спектроскопии в 3,5 %-ном растворе NaCl. Поляризационные испытания показали, что нанесение Fe–Cr–Cu-покрытий на сталь Ст3 позволяет повысить ее коррозионный потенциал от 12 до 19 % и снизить ток коррозии от 1,5 до 3,4 раза. Микротвердость поверхности покрытий составляла от 3,08 до 4,37 ГПа, а коэффициент трения – от 0,75 до 0,91. Максимальная твердость и наименьший коэффициент трения наблюдались у покрытия с наибольшим содержанием хрома. Показано, что Fe–Cr–Cu-покрытия позволяют улучшить износостойкость поверхности стали Ст3 от 1,5 до 3,8 раз.

Ключевые слова

Для цитирования:

Бурков А.А., Кулик М.А. Электроискровое осаждение покрытий Fe–Cr–Cu на сталь Ст3. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):51-58. https://doi.org/10.17073/1997-308X-2023-4-51-58

For citation:

Burkov A.A., Kulik M.A. Electrospark deposition of Fe–Cr–Cu coatings on St3 steel. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):51-58. https://doi.org/10.17073/1997-308X-2023-4-51-58

Введение

Ежегодный ущерб, наносимый экономике коррозией, составляет приблизительно 2,5 трлн долл. США, что эквивалентно 3,4 % мирового валового внутреннего продукта [1]. При этом не учитываются косвенные потери, связанные с негативными последствиями для окружающей среды и угрозой чрезвычайных происшествий [2]. По данным на 2014 г., общие затраты Китая в борьбе с коррозией достигли 152 млрд долл. США, из которых бόльшая часть приходится на нанесение покрытий (66,15 %) и обработку поверхности (13,24 %) [3]. В Российской Федерации ежегодные потери металлов из-за их коррозии составляют до 12 % общей массы металлофонда, что соответствует утрате до 30 % ежегодно производимого металла [4; 5].

Хорошо известно, что коррозионная стойкость сталей может быть значительно улучшена путем нанесения защитных покрытий [6]. На сегодняшний день наиболее широко используются гальванические методы нанесения хрома или никель-хромовых композиций. Однако гальванические покрытия обладают слабой адгезией, и в суровых условиях эксплуатации на границе раздела покрытия с подложкой легко возникают повреждения, приводящие к местному отслаиванию хромового покрытия вдоль границы раздела [7]. Более того, шестивалентный хром, применяемый в гальванике, относится к I классу опасности. Загрязненный им воздух вызывает смертельные заболевания у сотрудников таких предприятий, а серьезные загрязнения сточных вод представляют опасность для экологии, из-за чего несколько правительств уже ограничили использование гальваники [8].

Широко распространенные методы магнетронного напыления плохо применимы к ферромагнитным материалам из-за слабой стабильности плазмы. В отличие от гальваники, электроискровое легирование (ЭИЛ) обеспечивает более высокую адгезию покрытий благодаря металлургической связи осажденного материала с подложкой. В качестве покрытий на сталях используют хром из-за образования на его поверхности пассивного оксида Cr2O3 [9; 10]. Более того, композиционные Cr–Ti-покрытия показывают более высокую коррозионную стойкость по сравнению с чистыми хромовым или титановым покрытиями [11]. Однако известно, что даже коррозионно-устойчивые хромовые сплавы могут подвергаться локальной коррозии, вызванной микробным облагораживанием [12]. С другой стороны, установлено, что добавление в сплав более 5 мас. % меди придает ему устойчивую антибактериальную активность [13]. Таким образом, добавление меди в Cr–Ti-композицию должно придать ей антимикробную активность и уменьшить риск коррозии, вызванной микробным облагораживанием. Ранее нами была разработана методика автоматизированного электроискрового легирования нелокализованным электродом, потенциально не уступающая хромированию по производительности и энергоэффективности [14; 15].

Цель настоящей работы заключалась в исследовании применимости электроискрового легирования нелокализованным электродом для нанесения защитных Fe–Cr–Cu-покрытий на сталь Ст3 и изучении влияния концентрации порошка хрома в анодной смеси на структуру, коррозионные и трибологические характеристики покрытий.

Методика исследований

В качестве анодной смеси применяли медные и титановые гранулы с молярным соотношением 3:2 (Cu60Ti40 ) и порошок хрома марки ПХ чистотой 98,5 %. Смесь гранул Cu60Ti40 была выбрана в качестве источников меди и титана. Гранулы изготавливались путем нарезания медной (М0) и титановой (ВТ-00) проволок диаметром 4 мм на отрезки длиной 4 ± 0,5 мм. Порошок хрома предварительно измельчался с использованием планетарной мельницы «Retsch РМ400» (Retsch GmbH, Германия) в спирте и атмосфере аргона при скорости 250 мин\(^–\)1 в течение 80 мин. Средний размер частиц хрома после измельчения составил 1,90 ± 0,98 мкм. Количество хрома, добавляемого в анодную смесь, варьировалось от 4,85 до 13,26 мас. % (табл. 1). Подложка (катод) была изготовлена из стали Ст3 в форме цилиндра диаметром 12 мм и высотой 10 мм. Схема установки для осаждения покрытий нелокализованным анодом с добавлением порошка Cr3C2 подробно описана в работе [16]. Генератор разрядных импульсов IMES-40 (Институт материаловедения ХНЦ РАН, г. Хабаровск) вырабатывал импульсы тока прямоугольной формы амплитудой 110 А, длительностью 100 мкс и частотой 1000 Гц при напряжении 40 В. Для предотвращения окисления поверхности образцов в рабочий объем контейнера подавался аргон со скоростью 5 л/мин.

Таблица 1. Состав анодной смеси и обозначение покрытий

| |||||||||||||||||

Кинетику массопереноса исследовали поочередным взвешиванием катода через каждые 2 мин ЭИЛ на аналитических весах «Vibra HT120» (Shinko Denshi, Япония) с точностью 0,1 мг. Общее время обработки одного образца составляло 8 мин. Для обеспечения воспроизводимости результатов привес катода был изучен для трех образцов из каждой серии.

Фазовый состав приготовленных покрытий исследовали с применением рентгеновского дифрактометра ДРОН-7 (НПП «Буревестник», г. Санкт-Петербург) в CuKα-излучении в диапазоне углов 2θ = 20÷90°. Микроструктуру покрытий изучали с помощью сканирующего электронного микроскопа (СЭМ) «Vega 3 LMH» (Tescan, Чехия), оснащенного энергодисперсионным спектрометром (ЭДС) «X-max 80» (Oxford Instruments, Великобритания).

Шероховатость покрытий была измерена на профилометре TR 200 (TIME GROUP Inc., Китай).

Поляризационные испытания проводились в трехэлектродной ячейке с 3,5 %-ным раствором NaCl с использованием гальваностата P-2Х (Electro Chemical Instruments, г. Черноголовка) со скоростью сканирования 4 мВ/с. Стандартный хлорсеребряный электрод выступал электродом сравнения, а в качестве контрэлектрода применялся спаренный платиновый электрод ЭТП-02. Перед съемкой образцы выдерживались 30 мин для стабилизации тока разомкнутой цепи. Плотность коррозионного тока была извлечена из графиков методом экстраполяции Тафеля. Импедансные исследования выполнялись на приборе Z2000 (ООО «Элинс», г. Москва) в диапазоне частот от 100 000 до 1 Гц.

Твердость покрытий измеряли на микротвердомере ПМТ-3М (ОАО «ЛОМО», г. Санкт-Петербург) при нагрузке 0,5 Н по методу Виккерса. Износостойкость и коэффициент трения образцов определяли, следуя процедуре ASTM G99-17, при сухом трении скольжения на скорости 0,47 мс\(^–\)1 при нагрузке 25 Н. Время тестирования составляло 10 мин. В качестве контртела использовались диски из быстрорежущей стали М45 с твердостью 60 HRC. Износ оценивали гравиметрическим способом. Образец каждого типа испытывался по меньшей мере трехкратно.

Результаты и их обсуждение

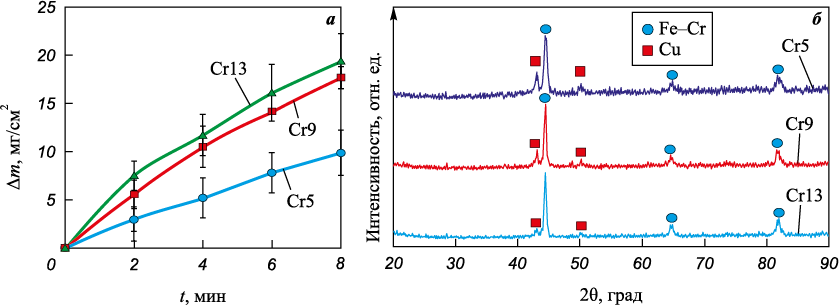

С ростом времени электроискровой обработки катод из стали Ст3 непрерывно набирал массу, причем скорость привеса значительно повышалась с увеличением содержания порошка хрома в анодной смеси от 4,85 до 9,25 мас. % (рис. 1, а). При большем количестве Cr-порошка (от 9,25 до 13,26 мас. %) привес подложек возрастал слабо с учетом планок погрешностей. Это может свидетельствовать о приближении содержания порошка хрома в анодной смеси к оптимальной величине. В целом, данные по привесу катода свидетельствуют о том, что порошок хрома может осаждаться на сталь Ст3 методом ЭИЛ с использованием анодной смеси Cu60Ti40 .

Рис. 1. Кинетика привеса катода при электроискровом нанесении покрытий (а) |

Рентгеновские дифрактограммы приготовленных покрытий показаны на рис. 1, б. На рентгеновских спектрах покрытий наблюдаются рефлексы феррохрома Fe–Cr (#34-396 базы PDWin) и меди (#4-836). Судя по интенсивностям рефлексов, в составе покрытий преобладал феррохром, представляющий собой твердый раствор замещения хрома в железе. Это согласуется с данными работы [17], где обрабатывали сталь М50 методом ЭИЛ, используя хромовый электрод. Относительная интенсивность рефлексов меди на рентгеновских спектрах снижалась с ростом добавки хрома в анодную смесь, что свидетельствует об уменьшении концентрации меди в покрытиях.

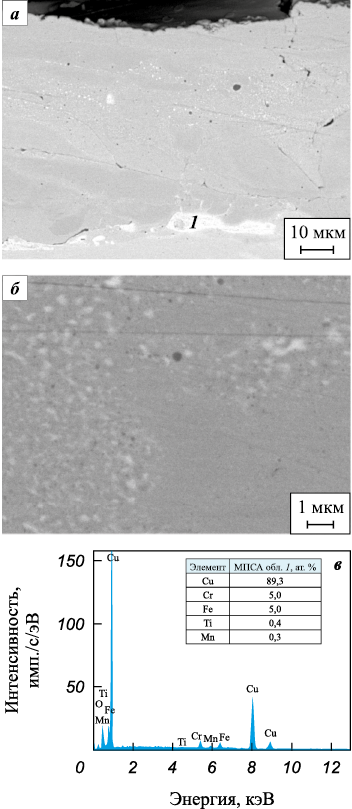

Средняя толщина покрытий возрастала в диапазоне от 38,1 до 48,6 мкм с увеличением добавки хрома в анодную смесь (табл. 2). На рис. 2, а показано электронное изображение поперечного сечения покрытия Cr5 в режиме обратно отраженных электронов. В микроструктуре покрытия наблюдаются светлые включения, богатые медью (рис. 2, б). Вероятно, это именно они зафиксированы на рентгеновской дифрактограмме. Покрытие имеет плотную структуру с малым количеством мелких пор и включений оксидов меди. Оксиды меди формировались из-за высокого сродства меди к кислороду, даже несмотря на подачу аргона в контейнер с гранулами. На границе раздела между покрытием и подложкой обнаружено крупное скопление меди (рис. 2, в). Вероятно, оно сформировалось при возникновении разряда между подложкой и медной гранулой в самом начале ЭИЛ.

Таблица 2. Характеристики покрытий

Рис. 2. СЭМ-изображения поперечного сечения |

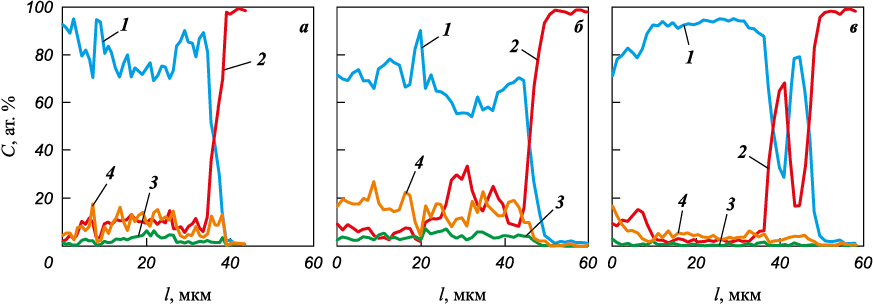

Средняя концентрация хрома в составе покрытий находилась в диапазоне от 55 до 83 ат. %. С ростом содержания хрома в анодной смеси его концентрация в покрытии увеличивалась немонотонно с минимумом у образца Cr9 и максимумом у Cr13 (рис. 3). Соответственно, средняя концентрация меди в покрытиях снижалась с 16 до 5 ат. % с максимумом у образца Cr9.

Рис. 3. Типичное распределение элементов по поперечному сечению |

Несоответствие данных рентгенофазового и энергодисперсионного анализов, по тенденции изменения содержания меди в зависимости от добавки хрома в анодную смесь, может объясняться тем, что концентрация хрома в фазе феррохрома может варьироваться в широких пределах. Кроме того, результаты ЭДС-метода являются более точными по сравнению с рентгенофазовым исследованием. Среднее содержание титана в покрытиях находилось в интервале от 0,6 до 4 ат. %. Сопоставление данных по меди и титану показывает, что медь из гранул гораздо активнее переходит в покрытие в процессе ЭИЛ, чем титан. Это может быть обусловлено более высокой температурой плавления титана (1660 °С) по сравнению с медью (1083 °С).

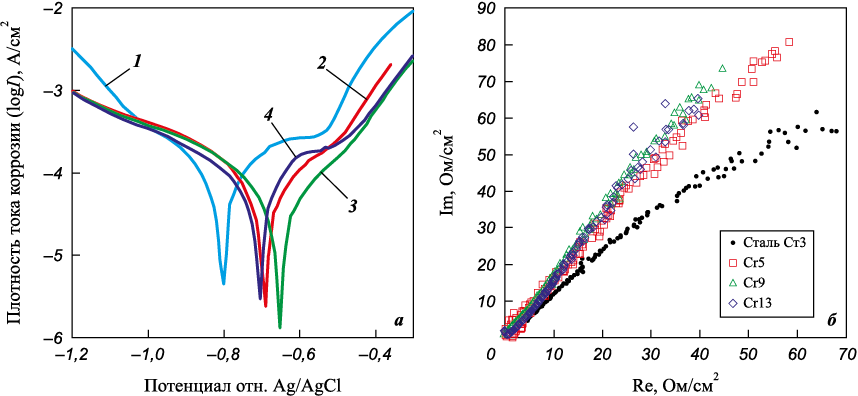

Повышение коррозионного потенциала стали Ст3 после нанесения покрытий означает снижение склонности к самопроизвольной коррозии (рис. 4, а). Для детального описания коррозионного поведения образцов была рассчитана плотность тока коррозии Icorr (табл. 3). Из табл. 3 следует, что ее значения находятся в диапазоне от 43,7 до 101,1 мкA/см2. Ток коррозии изменялся в обратной зависимости от концентрации хрома в покрытиях с минимумом у образца Cr9 и максимумом у образца Cr13, подобно коррозионному потенциалу. Плотность тока коррозии покрытий была ниже от 1,47 до 3,39 раз по сравнению со сталью Ст3, даже несмотря на более высокую реальную границу раздела металл/электролит, образованную шероховатостью покрытий (см. табл. 2), по сравнению со сталью.

Рис. 4. Потенциодинамические поляризационные кривые (а) и импедансные графики

Таблица 3. Коррозионный потенциал и ток коррозии покрытий

|

Спектры электрического импеданса в 3,5 %-ном растворе NaCl при комнатной температуре показаны на рис. 4, б. Оси Im и Re – это мнимая и действительная составляющие электрического импеданса соответственно. Диаграммы Найквиста для всех покрытий характеризуются сходными полукруглыми емкостными контурами в высокочастотной области. Как правило, чем больше радиус емкостной дуги, тем выше коррозионная стойкость материала [18]. Радиус емкостного контура всех покрытий был близким, однако наблюдалась тенденция к его увеличению с ростом добавки хрома в анодную смесь. Таким образом, коррозионная стойкость покрытий Fe–Cr–Cu повышалась с увеличением концентрации хрома. Радиус емкостного контура стали Ст3 был значительно меньше, чем у покрытий, что согласуется с данными потенциодинамической поляризации.

Микротвердость, измеренная с поверхности покрытий, была близкой для всех образцов и составляла 3,08–4,37 ГПа (см. табл. 2). Как известно, микротвердость покрытия определяется фазовым составом и распределением остаточных напряжений [19]. Хром обладает большей твердостью по сравнению с железом или медью, поэтому наименьшей твердостью обладало покрытие Cr9 с малой концентрацией хрома, а наибольшей – Cr13 с самым высоким содержанием хрома (см. рис. 3). Кроме того, некоторый вклад в повышенную твердость покрытий внесло измельчение структуры из-за высоких скоростей охлаждения материала после завершения разряда при ЭИЛ [20]. Учитывая, что твердость стали Ст3 составила 1,09 ± 0,2 ГПа, электроискровое нанесение хрома позволяет повысить твердость ее поверхности до 4 раз.

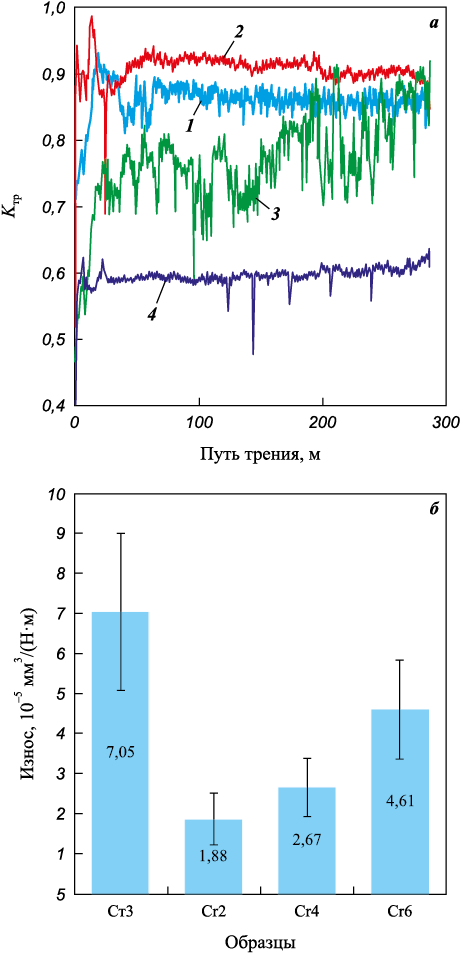

Средние значения коэффициента трения (Kтр ) покрытий находились в диапазоне от 0,75 до 0,91 (рис. 5, а). Высокие значения Kтр согласуются с данными работы по покрытию Fe–Cr, приготовленному индукционной наплавкой, где Kтр = 0,9 [21]. Коэффициент трения покрытий был выше, чем у стали Ст3 (Kтр = 0,63). Несмотря на относительно высокий уровень Kтр , интенсивность изнашивания Fe–Cr–Cu-покрытий была от 1,5 до 3,8 раз ниже, чем у стали без покрытия (рис. 5, б). С ростом концентрации хрома в анодной смеси износ электроискровых покрытий монотонно возрастал с 1,88·10\(^–\)5 до 4,61·10\(^–\)5 мм3/(Н·м). Вероятно, это связано с охрупчиванием покрытий при обогащении хромом, что отражено в усилении колебаний силы трения на кривых коэффициента трения для образца Cr6 (рис. 5, а).

Рис. 5. Коэффициент трения (а) и износ (б) покрытий |

Заключение

Предложена методика осаждения покрытий Fe–Cr–Cu на стали Ст3 электроискровой обработкой нелокализованным электродом в анодной смеси, состоящей из медных и титановых гранул с добавлением порошка хрома от 4,85 до 13,26 мас. %, позволяющая получать покрытия с концентрацией хрома от 55 до 83 ат. %. Наибольшее содержание хрома наблюдалось в покрытии, приготовленном с добавкой 13 мас. % хрома в анодную смесь. Средняя концентрация меди в приготовленных покрытиях находилась в диапазоне от 5 до 16 ат. %. Поляризационные испытания показали, что нанесение покрытий Fe–Cr–Cu на сталь Ст3 позволяет повысить ее коррозионный потенциал от 12 до 19 % и снизить ток коррозии от 1,5 до 3,4 раза. Микротвердость поверхности покрытий составляла 3,08–4,37 ГПа, а коэффициент трения – 0,75–0,91. Максимальная твердость и наименьший коэффициент трения наблюдались у покрытия с наибольшим содержанием хрома. Износ покрытий возрастал с увеличением добавки порошка хрома в анодную смесь.

Список литературы

1. Lazorenko G., Kasprzhitskii A., Nazdracheva T. Anti-corrosion coatings for protection of steel railway structures exposed to atmospheric environments: A review. Construction and Building Materials. 2021;288:123115. https://doi.org/10.1016/j.conbuildmat.2021.123115

2. Kirchgeorg T., Weinberg I., Hörnig M., Baier R., Schmid M.J., Brockmeyer B. Emissions from corrosion protection systems of offshore wind farms: Evaluation of the potential impact on the marine environment. Marine Pollution Bulletin. 2018;136:257–268. https://doi.org/10.1016/j.marpolbul.2018.08.058

3. Hou B., Li X., Ma X., Cuiwei D., Zhang D., Zheng M., Xu W., Lu D., Ma F. The cost of corrosion in China. npj Materials Degradation. 2017;1(1):1–10. https://doi.org/10.1038/s41529-017-0005-2

4. Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии. М.: Физматлит, 2002. 336 c.

5. Елизарьев А.Н., Аксенов C.Г., Сарваров Т.М., Михайлов С.А., Синагатуллин Ф.К., Елизарьева Е.Н., Эпимахов Н.Л. Обеспечение экологической и промышленной безопасности на резервуарных парках нефтеперерабатывающих предприятий. Международный научно-исследовательский журнал. 2022;117(3-1):32–37. https://doi.org/10.23670/IRJ.2022.117.3.005

6. Князева Ж.В., Юдин П.Е., Петров С.С., Максимук А.В. Применение металлизационных покрытий для защиты погружных электродвигателей насосного оборудования от воздействия осложняющих факторов в нефтяных скважинах. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;(1):75–86. https://doi.org/10.17073/1997-308X-2020-75-86

7. Li H., Chen G., Zhang G., Zhang K., Luo G. Characteristics of the interface of a laser-quenched steel substrate and chromium electroplate. Surface and Coatings Technology. 2006;201:902–907. https://doi.org/10.1016/j.surfcoat.2006.01.011

8. Babu B.R., Bhanu S.U., Meera K.S. Waste minimization in electroplating industries: A review. Journal of Environmental Science and Health. Part C. 2009;27(3):155–177. https://doi.org/10.1080/10590500903124158

9. Malyshev V.V., Shakhnin D.B. Titanium coating on carbon steel: direct-current and impulsive electrodeposition. Physicomechanical and chemical properties. Materials Science. 2014;50(1):80–91. https://doi.org/10.1007/s11003-014-9694-7

10. Ramezani-Varzaneh H.A., Allahkaram S.R., Isakhani-Zakaria M. Effects of phosphorus content on corrosion behavior of trivalent chromium coatings in 3.5 wt.% NaCl solution. Surface and Coatings Technology. 2014; 244:158–165. https://doi.org/10.3390/coatings9090531

11. Bahrami A., Delgado A., Onofre C., Muhl S., Rodil S.E. Structure, mechanical properties and corrosion resistance of amorphous Ti–Cr–O coatings. Surface and Coatings Technology. 2019;374:690–699. https://doi.org/10.1016/j.surfcoat.2019.06.061

12. Trigodet F., Larché N., Morrison H.G., Maignien L., Thierry D. Influence of dissolved oxygen content on the bacteria-induced ennoblement of stainless steels in seawater and its consequence on the localized corrosion risk. Materials and Corrosion. 2019;70(12):2238–2246. https://doi.org/10.1002/maco.201911225

13. Zhang E., Li.S., Ren J., Zhang L., Han Y. Effect of extrusion processing on the microstructure, mechanical properties, biocorrosion properties and antibacterial properties of Ti–Cu sintered alloys. Materials Science and Engineering: C. 2016; 69:760–768. https://doi.org/10.1016/j.msec.2016.07.051

14. Burkov A.A., Chigrin P.G. Effect of tungsten, molybdenum, nickel and cobalt on the corrosion and wear performance of Fe-based metallic glass coatings. Surface and Coatings Technology. 2018;351:68–77. https://doi.org/10.1016/j.surfcoat.2018.07.078

15. Бурков А.А., Крутикова В.О. Осаждение аморфных упрочняющих покрытий электроискровой обработкой в смеси кристаллических гранул. Известия вузов. Порошковая металлургия и функциональные покрытия. 2019;(2):57–67. https://doi.org/10.17073/1997-308X-2019-2-57-67

16. Burkov A.A., Kulik M.A. Wear-resistant and anticorrosive coatings based on chrome carbide Cr7C3 obtained by electric spark deposition. Protection of Metals and Physical Chemistry of Surfaces. 2020;56(6):1217–1221. https://doi.org/10.1134/S2070205120060064

17. Cao G., Zhang X., Tang G., Ma X. Microstructure and corrosion behavior of Cr coating on M50 steel fabricated by electrospark deposition. Journal of Materials Engineering and Performance. 2019;28(7):4086–4094. https://doi.org/10.1007/s11665-019-04148-2

18. Li Y.C., Zhang W.W., Wang Y., Zhang X.Y., Sun L.L. Effect of spray powder particle size on the bionic hydrophobic structures and corrosion performance of Fe-based amorphous metallic coatings. Surface and Coatings Technology. 2022;437:128377. https://doi.org/10.1016/j.surfcoat.2022.128377

19. Wang Q.Y., Xi Y.C., Zxao Y.H., Liu S., Bai S.L., Liu Z.D. Effects of laser re-melting and annealing on microstructure, mechanical property and corrosion resistance of Fe-based amorphous/crystalline composite coating. Materials Characterization. 2017;127:239–247. https://doi.org/10.1016/j.matchar.2017.03.011

20. Shafyei H., Salehi M., Bahrami A. Fabrication, microstructural characterization and mechanical properties evaluation of Ti/TiB/TiB2 composite coatings deposited on Ti6Al4V alloy by electro-spark deposition method. Ceramics International. 2020;46(10):15276–15284. https://doi.org/10.1016/j.ceramint.2020.03.068

21. Yu J., Liu Y., Song B., Wang J. Microstructure and properties of Fe-based alloy coating on gray cast iron fabricated using induction cladding. Coatings. 2020;10(9):801. https://doi.org/10.3390/coatings10090801

Об авторах

А. А. БурковРоссия

Александр Анатольевич Бурков – к.ф.-м.н., ст. науч. сотрудник, заведующий лабораторией физико-химических основ технологии материалов

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

М. А. Кулик

Россия

Мария Андреевна Кулик – мл. науч. сотрудник лаборатории физико-химических основ технологии материалов

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Рецензия

Для цитирования:

Бурков А.А., Кулик М.А. Электроискровое осаждение покрытий Fe–Cr–Cu на сталь Ст3. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):51-58. https://doi.org/10.17073/1997-308X-2023-4-51-58

For citation:

Burkov A.A., Kulik M.A. Electrospark deposition of Fe–Cr–Cu coatings on St3 steel. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):51-58. https://doi.org/10.17073/1997-308X-2023-4-51-58

JATS XML