Перейти к:

Обзор 3D-печати изделий из магнитных материалов: виды, применение, достижения и проблемы

https://doi.org/10.17073/1997-308X-2024-1-6-19

Аннотация

3D-печать, или аддитивное производство (АП), – это активно развивающаяся область техники, позволяющая изготавливать уникальные изделия практически любой сложной формы, которую зачастую невозможно получить традиционными технологиями. В настоящее время помимо работ с изделиями из полимерных и металлических конструкционных материалов востребованной также становится 3D-печать изделий из функциональных материалов. В данном обзоре представлен анализ литературных данных по 3D-печати изделий из магнитных материалов. Кратко рассмотрены основные технологии АП – фотополимеризация в ванне, селективное лазерное спекание, струйное нанесение связующего, моделирование методом наплавления, прямое написание чернилами, электронно-лучевая плавка, прямой подвод энергии и материала, синтез на подложке с помощью лазера, а также используемые в АП магнитные материалы – магнитотвердые сплавы Nd–Fe–B и Sm–Co, магнитотвердые и магнитомягкие ферриты, магнитомягкие сплавы типа пермаллоев и электротехнических сталей. Показано, что на данный момент материалы, изготовленные методами 3D-печати, пока уступают по своим свойствам аналогичным материалам, полученным более традиционными методами, однако основные преимущества 3D-печати – создание единичных изделий сложной формы и сокращение отходов материала, при этом ведутся работы по улучшению комплекса свойств. В некоторых случаях, например при использовании металл-полимерных композиций, магнитные характеристики 3D-изделий из них в целом уже сопоставимы с традиционными аналогами. В обзоре приведены основные направления применения 3D-печати магнитных изделий – в частности, показано, что весьма перспективно изготовление мягких роботов с быстрым откликом и высокой степенью свободы, а также магнитов с оптимизированной топологией, позволяющих генерировать магнитное поле с высокой степенью однородности. Также представлены основные проблемы 3D-печати магнитных изделий и возможные способы их решения.

Для цитирования:

Конов Г.А., Мазеева А.К., Масайло Д.В., Разумов Н.Г., Попович А.А. Обзор 3D-печати изделий из магнитных материалов: виды, применение, достижения и проблемы. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):6-19. https://doi.org/10.17073/1997-308X-2024-1-6-19

For citation:

Konov G.A., Mazeeva A.K., Masaylo D.V., Razumov N.G., Popovich A.A. Exploring 3D printing with magnetic materials: Types, applications, progress, and challenges. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):6-19. https://doi.org/10.17073/1997-308X-2024-1-6-19

Введение

Магнитные материалы имеют способность создавать собственное магнитное поле. Они широко применяются в электротехнических устройствах [1–3], таких как генераторы, трансформаторы, системы магнитной записи и др., поэтому возможность изготовления конструкций с заданными геометрией и архитектурой является очень важной. Традиционные методы получения изделий ограничены простыми формами, требуют дорогой оснастки и необходимости сложной постобработки, что приводит к удорожанию малотоннажного производства уникальных изделий и большому количеству отходов материалов. В связи с этим все больше исследований посвящено разработке новых технологий, в том числе трехмерной 3D-печати.

С помощью 3D-печати возможно создавать конструкции произвольной формы со сложной геометрией из разнообразных материалов, включая полимеры [4; 5], металлы [6–8], керамику [9–11], композиты [12–14] и др. Она позволяет сократить время и затраты на производство и контролировать форму, а также печатать из нескольких материалов и изготавливать конструкции, которые ранее зачастую невозможно было получить традиционными методами. Технология 3D-печати открывает огромные возможности для производства магнитных материалов сложной формы с одновременным сокращением отходов при создании уникальных изделий, неподвластных традиционным методам. Для раскрытия потенциала 3D-печати магнитных материалов требуется дальнейшее изучение материалов и процессов.

Целью данной работы являлся обзор опубликованных к настоящему времени работ по аддитивному производству магнитных материалов, применяющихся для этого конкретных технологий 3D-печати, областей использования полученных таким способом материалов, возможностей и достижений аддитивных технологий в данном направлении, а также существующих на данный момент проблем и перспектив их решения.

1. Технологии 3D-печати

для изготовления магнитных материалов

Для создания магнитных материалов с помощью 3D-печати используются различные технологии и материалы. Рассмотрим некоторые из них.

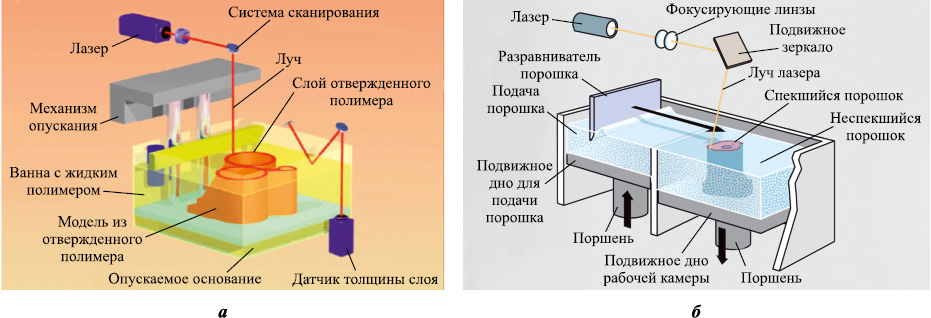

Фотополимеризация в ванне (vat photopolimerization) [15; 16] (рис. 1, а) – это технология 3D-печати, в которой используются жидкие полимеры в качестве исходных материалов и лазер, проектор или жидкокристаллический экран в качестве источника излучения.

Рис. 1. Метод фотополимеризации в ванне [21] (а) и метод СЛС [22] (б) |

В технологии SLA (stereolithography apparatus)применяется лазер, который методом сканирования по точкам освещает фотополимерную смолу, находящуюся в резервуаре принтера. Лазерный луч направляется на дно резервуара и с помощью зеркальных гальванометров поточечно освещает область, которую необходимо отвердить в соответствии с разработанной компьютерной 3D-моделью изделия. Таким образом формируется затвердевший слой согласно заданному сечению модели, затем платформа поднимается на толщину одного слоя и процесс повторяется, пока изделие не будет полностью напечатано.

Проекторы используются в технологии цифровой обработки света (DLP – digital light processing) [17] для создания трехмерных объектов из фотополимерной смолы. Они работают путем одновременного освещения всего слоя смолы излучением оптического диапазона, в результате чего весь слой затвердевает за одну операцию без применения сканирования. Для направления световой проекции используются тысячи микрозеркал, известных как цифровые микрозеркальные устройства (DMD – digital micromirror devices). Они контролируют отражение света на поверхности смолы, позволяя создавать изображения с помощью пикселей и вокселей, аналогично тому, как это реализовано в 2D- или 3D-камерах.

Фотополимеризация также может осуществляться с помощью жидкокристаллического экрана (LCD – liquid crystal display) [18–20]. LCD-печать отличается от проекторного метода отсутствием зеркал и применением мощных жидкокристаллических (ЖК) панелей. Вместо этого свет излучается на модель с помощью светодиодов. ЖК-панель блокирует свет в областях, которые не требуют отверждения фотополимера. Только участки, которые должны быть отверждены, позволяют проходить свету на готовую деталь. Этот метод упрощает процесс печати и не требует использования зеркал или гальванометров. Технологии DLP и LCD ускоряют процесс печати по сравнению с технологией SLA, однако достигаемая степень детализации изделий у них несколько хуже.

Метод фотополимеризации в ванне известен своей высокой точностью и детализацией, что делает его популярным выбором для изготовления небольших сложных деталей, прототипов и моделей. Магнитные материалы для данного метода создаются с использованием магнитной жидкости или пигмента.

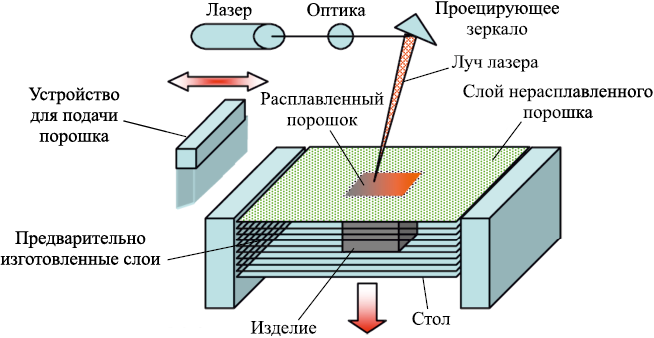

Селективное лазерное спекание (СЛС) [15; 12–24] (рис. 1, б) – это метод, где лазер используется для спекания порошка. В отличие от метода фотополимеризации в ванне, в этом процессе применяются порошки, которые находятся в специальном контейнере вместо жидкого материала. Лазер спекает порошок, создавая твердую поверхность с заданным, согласно заранее подготовленной 3D-модели, сечением. Для получения магнитных изделий методом СЛС в качестве исходных материалов используются магнитные порошки.

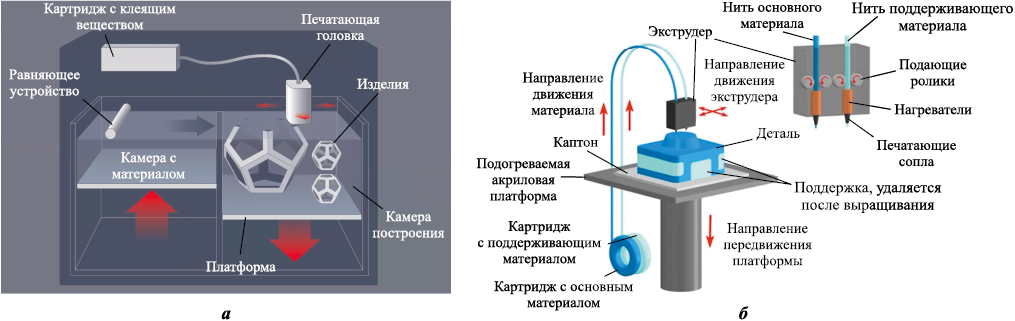

Струйное нанесение связующего (BJ – binder jetting) [25–29] (рис. 2, а) – это процесс аддитивного производства, который включает нанесение жидкого связующего вещества на слой порошка для селективного связывания его частиц вместе. Затем слой порошка уплотняется, и процесс повторяется слой за слоем, пока объект не будет полностью сформирован. Несвязанный порошок удаляют, оставляя только затвердевший объект. Для печати магнитных материалов с помощью этого метода используются магнитные частицы, которые в процессе печати смешиваются со связующим веществом.

Рис. 2. Методы BJ [33] (a) и FDM [34] (б) |

Моделирование методом наплавления (FDM – fused deposition modeling) [29; 30] (рис. 2, б) – этот тип 3D-печати основан на наложении пластичного материала, обычно термопластичных полимеров, на существующие слои. Нить подается в нагретое сопло, где она плавится и осаждается на платформу сборки в точном порядке, определяемом печатаемой 3D-моделью, и таким образом формируются слои материала, которые охлаждаются и затвердевают, образуя объект нужной формы. Для создания магнитных материалов используются специальные композиционные нити, содержащие магнитные частицы.

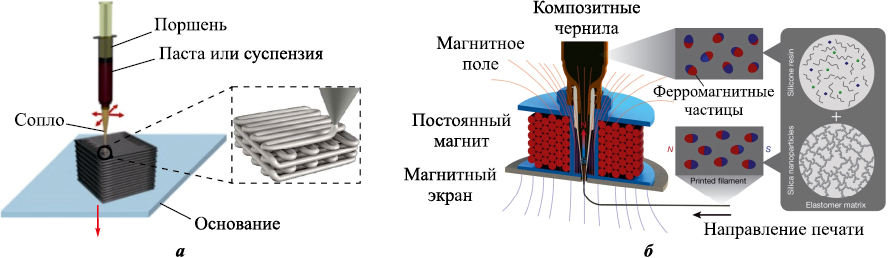

Прямое написание чернилами (DIW – direct ink writing) [31; 32] (рис. 3) – это один из методов 3D-печати, который позволяет создавать сложные структуры с высокой точностью и детализацией. Для DIW применяются материалы в виде жидкой пасты (рис. 3, а), которая после печати затвердевает – или за счет испарения воды в случае использования связующего на водной основе, или путем его полимеризации под воздействием высоких температур порядка 100 °С или источника УФ-излучения. Для управления формой и свойствами напечатанных материалов существует несколько подходов, включая применение магнитного поля (рис. 3, б). Магнитное поле может быть использовано для создания направленной ориентации частиц материала, что может улучшить магнитные свойства и способствовать управлению формой напечатанных объектов.

Рис. 3. Технология DIW [32] (а) и технология DIW с приложенным магнитным полем [32] (б) |

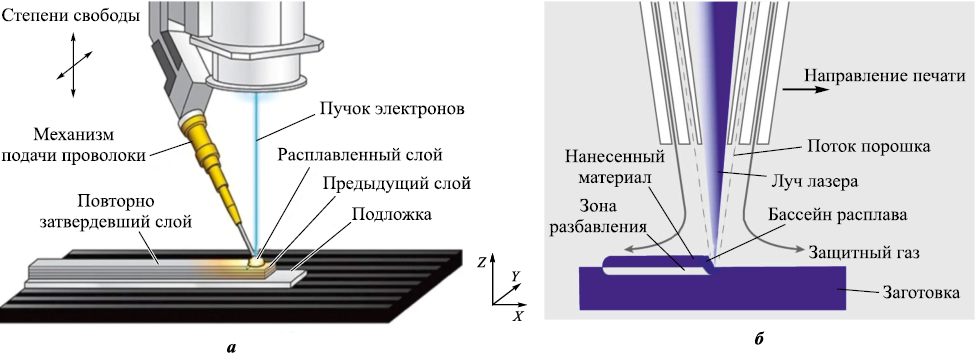

Электронно-лучевая плавка (EBM – electron beam melting) (рис. 4, a) [25; 32; 35; 36] – это метод печати, который использует электронный луч для сплавления металлических порошков в трехмерный объект. При EBM в вакуумной камере генерируется электронный луч, направляемый на порошковый слой, который начинает расплавляться. Таким образом создаются металлические объекты. Для изготовления магнитных материалов используются порошки с магнитными частицами.

Прямой подвод энергии и материала (DED – directed energy deposition) (рис. 4, б) [32; 39; 40] – это метод печати с применением лазера или плазмы для плавления металлических порошков и создания трехмерных объектов. При DED материал нагревается до тех пор, пока не начнет плавиться, а затем его направленный поток сваривается со слоем ниже. Этот метод печати хорошо подходит для создания объектов из металла и керамики. Для получения данным методом магнитных материалов в качестве исходных материалов используются порошки с магнитными частицами.

Рис. 4. Методы EBM [37] (а) и DED [38] (б) |

Синтез на подложке с помощью лазера (L-PBF – laser powder bed fusion) [15; 22; 32] (рис. 5) – это метод, аналогичный способу СЛС, однако в данном случае лазер применяется не для спекания, а для сплавления порошка.

Рис. 5. Метод L-PBF [41] |

2. Обзор магнитных материалов

в аддитивном производстве

Магнитные материалы [42; 43] обычно разделяют на две группы: магнитомягкие и магнитотвердые материалы. Критерием отнесения материала к одной из групп является коэрцитивная сила (Hc), которая у магнитомягких материалов должна быть ниже 4 кА/м, а у магнитотвердых, соответственно, – выше 4 кА/м. Магнитомягкие материалы обычно используются для изготовления сердечников трансформаторов, магнитных и электромагнитных экранов, СВЧ-устройств и др., а магнитотвердые – для производства постоянных магнитов, различных датчиков и т.д.

2.1. Магнитомягкие материалы

Магнитомягкие материалы [42–44] – это материалы, которые легко намагничиваются и размагничиваются. Они характеризуются низкой коэрцитивной силой (Hc), что позволяет обеспечивать низкие потери на перемагничивание и делает их подходящими для применений, требующих быстрых изменений магнитных полей. Также к таким материалам часто предъявляются требования по высокой индукции насыщения (Bs ) и высокой магнитной проницаемости, в том числе при высоких частотах. Магнитомягкие материалы используются в самых разных устройствах – таких, как электродвигатели [45; 46], трансформаторы [47; 48], магнитные датчики [49], магнитные и электромагнитные экраны [50; 51] и т.д.

Пермаллои [52; 53] – это группа сплавов на основе железа и никеля, обладающих высокой магнитной проницаемостью и служащих основой для многих деталей, применяемых в электротехнической аппаратуре. Такие материалы широко используются в промышленности, включая производство моторов, генераторов, индуктивностей, трансформаторов и других устройств. Благодаря своим магнитным свойствам пермаллои могут применяться в 3D-печати для создания сложных магнитных конструкций. Для производства пермаллоевых деталей с помощью 3D-печати можно использовать технологию L-PBF, обеспечивающую высокую точность и требуемое качество деталей. В частности, в работе [52] 3D-печать с помощью L-PBF применялась для непосредственного изготовления магнитных экранов пермаллоя на основе Ni–Fe волоконно-оптических гироскопов в космических аппаратах. Сравнительная оценка магнитно-мягких свойств напечатанного пермаллоя Ni–15Fe–5Mo с отжигом и без него показала, что они были сопоставимы с таковыми у традиционно обработанных деталей пермаллоя. Это говорит об осуществимости и применимости L-PBF.

Электротехнические стали Fe–Si (содержание железа и кремния может быть в различном соотношении, например 6,9 % Si) [54] – это магнитные материалы, которые обладают высокой магнитной проницаемостью, низкой коэрцитивной силой и высокой электропроводностью, что делает их применяемыми в таких различных областях, как электроника, автомобильная промышленность, микроэлектроника и др. В аддитивном производстве данные сплавы могут быть использованы для создания магнитных компонентов, таких как тороиды, сердечники трансформаторов, магнитопроводов, а также другие элементы с применением метода L-PBF [54].

Магнитомягкие ферриты (NiFe2O4 , Fe3O4 , ферриты Ni–Zn и Ni–Zn–Cu) используются для изготовления сердечников трансформаторов, элементов СВЧ-устройств, а также могут применяться в качестве магнитных наполнителей при создании мягких роботов и манипуляторов.

2.2. Магнитотвердые материалы

Магнитотвердые материалы [32; 55–59] способны удерживать сильное магнитное поле даже в отсутствие внешнего магнитного поля и часто используются для изготовления постоянных магнитов. Они трудно намагничиваются, но могут сохранять свою намагниченность после снятия внешнего магнитного поля. Такие материалы должны обладать высокими значениями Hc , Br и максимального энергетического произведения (BH)max . Они обычно применяются в областях, где требуется сильное и постоянное магнитное поле, например в двигателях, генераторах, магнитных запоминающих устройствах, а также в датчиках различных типов. Одними из самых распространенных материалов, используемых для изготовления постоянных магнитов, являются сплавы на основе систем Nd–Fe–B и Sm–Co, а также магнитотвердые ферриты.

Магниты Nd–Fe–B [60–62] относятся к самым высокоэнергетичным типам магнитов, которые существуют на данный момент. Они обладают высокой плотностью энергии и могут создавать сильные магнитные поля, что делает их очень востребованными в таких различных применениях, как электроника, электромеханика и медицинское оборудование. Как правило, магниты на основе системы Nd–Fe–B получают путем спекания заготовки, спрессованной из исходного порошка, и последующей инфильтрации легкоплавким сплавом на основе системы Pr–Cu для повышения коэрцитивных характеристик. В работе [63] был предложен подход по применению метода L-PBF к смеси порошка Nd–Fe–B и порошка эвтектического сплава (Pr0,5Nd0,5 )3(Cu0,25Co0,75 ) для получения магнита с магнитными зернами Nd2Fe14B и немагнитной межзеренной прослойкой за одну технологическую операцию.

Особенностью применения 3D-печати к металлическим материалам, в частности магнитным сплавам Nd–Fe–B, является пористость, которая возникает как в результате низкого уровня введенной энергии излучения и появления зон несплавления, так и из-за слишком высокой дозы введенной энергии, приводящей к интенсивному испарению металла в зоне прохода лазерного луча. Авторы [64] путем варьирования мощности лазера и скорости сканирования в технологии L-PBF подобрали оптимальные режимы для обеспечения стабильности процесса плавления сплава на основе Nd–Fe–B и получения качественного сплавленного трека для последующего изготовления конкурентоспособных постоянных магнитов.

Магнитам на основе Nd–Fe–B при их получении методами металлической 3D-печати также присущи появление трещин и высокая хрупкость. В работе [65] был предложен метод двойного сканирования, когда каждый слой сканировался дважды: первый раз – с полной мощностью лазера, а второй раз – с мощностью вдвое меньшей. За счет частичного переплава уже нанесенного слоя такой подход позволял получать более плотные образцы с меньшим количеством дефектов в виде пор и трещин и избегать их разрушения при отделении от подложки.

Магниты со связующим [66; 67] изготавливаются из полимеров, в которые вводят магнитные частицы – в основном ферриты (SrFe12O19 , BaFe12O19 , CoFe2O4 ). Магниты со связующим обладают меньшей энергией, чем традиционные спеченные магниты на основе железа, никеля или кобальта, но могут быть полезны в некоторых случаях, когда необходим легкий и гибкий магнит. К тому же они относительно дешевы и просты в производстве. Изготовление магнитов на основе ферритов в 3D-печати имеет множество преимуществ: во-первых, возможно создание магнитов разных размеров и форм, а во-вторых, они могут быть произведены практически любой геометрии, что является недоступным для традиционных методов.

Одним из наиболее распространенных методов изготовления магнитов на основе ферритов в 3D-печати является метод экструзии материала с приложенным внешним магнитным полем. Он заключается в том, что через сопло подается расплавленный пластик на специальную платформу. После этого создается внешнее магнитное поле с помощью постоянного магнита либо катушки с током. Это поле направлено на композит, состоящий из полимера и магнитных частиц, и заставляет ориентироваться магнитные частицы в полимере в определенном направлении. Затем полимер остывает и затвердевает, и композит принимает окончательную форму анизотропного магнита.

Магниты на основе ферритов со связующим в 3D-печати имеют широкое применение. Они используются для создания рабочих поверхностей, устройств для хранения данных, магнитных игрушек и многого другого. Кроме того, такие магниты могут быть изготовлены в форме логотипа или другой индивидуальной формы.

На сегодняшний день магниты с полимерным связующим [68–70] получили повышенное внимание в промышленности из-за таких их преимуществ, как сопоставимые магнитные свойства (по сравнению с традиционными методами прессования и литья под давлением), гибкость формы, низкая стоимость и приемлемые механические свойства [71; 72].

Вместо традиционных методов прессования и литья под давлением для изготовления магнитов широко применяются методы 3D-печати. Например, метод BJ использовался для печати изотропных магнитов на основе Nd–Fe–B с полимерным связующим, с заданной формой, с использованием частиц размером ~70 мкм в качестве исходного материала [26]. По завершении печати полученная грин-модель была отверждена при температуре от 100 до 150 °С. Далее проводилась инфильтрация поверхности уретановой смолой, в результате чего плотность магнита достигла 3,47 г/см3 – это соответствует 46 об. % плотности Nd–Fe–B (7,6 г/см3), что указывает на то, что остаточная индукция образцов магнитов, изготовленных методом струйного нанесения связующего, составляющая порядка 0,3 Тл, сопоставима со значениями остаточной индукции 0,5 и 0,65 Тл, получаемыми у стандартных изотропных магнитов, производимых традиционными методами прессования и литья под давлением [26]. Кроме того, такой подход позволяет управлять магнитными характеристиками в процессе печати, что обеспечивает максимальную эффективность при их использовании.

Магниты Sm–Co [73] также обладают высококоэрцитивными свойствами (их уровень уступает только характеристикам магнитов на основе NdFeB) и могут применяться в 3D-печати, особенно когда требуется высокая температурная стойкость. Магниты на основе системы Sm–Co часто являются многокомпонентными с добавлением таких элементов, как Fe, Cu, Zr. Они обладают высокой энергетической плотностью и характеризуются высокой температурной стабильностью, а также устойчивостью к механическим воздействиям. Благодаря этим уникальным свойствам магниты Sm–Co используются во многих сферах человеческой деятельности, начиная от медицинских приборов и заканчивая электроникой и автомобильной промышленностью.

Однако производство Sm–Co-магнитов в традиционном виде достаточно затратно и трудоемко, что делает их доступность для небольших производителей ограниченной. С этой проблемой можно справиться с помощью 3D-печати. Основные преимущества 3D-печати Sm–Co-магнитов заключаются в возможности снизить производственные затраты благодаря производству магнитов малыми партиями.

Несмотря на все преимущества, использование 3D-печати (например, L-PBF) для изготовления Sm–Co-магнитов имеет свои недостатки. Одним из них является относительно низкая механическая прочность магнитов, произведенных этим методом, что может ограничивать их применение в некоторых областях, особенно в авиации и на морском транспорте. Тем не менее 3D-печать сплавов Sm–Co представляет огромный потенциал и может стать перспективным направлением для развития производства магнитных материалов в будущем. Сокращение затрат на производство при сохранении качества и производительности, а также возможность производить более сложные изделия сделают 3D-печать Sm–Co-магнитов востребованным методом в промышленности [74].

Магнитотвердые ферриты [75; 76], также известные как керамические или ферритовые магниты, представляют собой тип постоянного магнита, изготовленного из оксида железа и керамики (BaFe12O19 , SrFe12O19 , MnZnFe2O4 ) [77].

Несмотря на то, что магнитотвердые ферритовые керамические материалы показывают относительно невысокие магнитные свойства, они обладают высокой устойчивостью к коррозии и механическим воздействиям и считаются наиболее дешевым типом магнитных материалов. Их широко применяют в производстве электронных устройств, магнитных систем, моторов, трансформаторов и другого оборудования.

Магнитотвердые ферритовые керамические материалы обычно производятся путем смешивания соответствующих порошков, прессования под давлением и последующего спекания при высокой температуре. Однако с развитием 3D-печати стало возможным изготавливать ферритные компоненты с использованием новых технологий (например, методом DIW [77]). Их магнитные свойства могут быть изменены путем варьирования доли магнитного оксида железа и добавлением других магнитных металлов.

Хотя магнитотвердые ферритовые керамические материалы обладают более низкими магнитными свойствами, чем другие типы магнитов (например, Nd–Fe–B и Sm–Co), они более стабильны и универсальны, что делает их подходящими для широкого спектра применений в различных областях.

3. Области применения 3D-печати изделий

из магнитных материалов

3D-печать произвела революцию в обрабатывающей промышленности, позволив создавать сложные формы и конструкции, которые ранее были невозможны при использовании традиционных методов производства. В сочетании с применением магнитных материалов технология 3D-печати предоставляет широкий спектр инновационных продуктов.

3.1. Магнитные датчики

Одним из наиболее распространенных применений магнитных материалов является производство датчиков. Магнитные датчики используются для определения положения движущегося объекта, измерения скорости вращающегося объекта и обнаружения наличия металлических объектов. Технология 3D-печати позволяет производить датчики сложной формы и требуемых размеров, которые можно настраивать в соответствии с конкретными требованиями. Датчики сложной формы могут быть необходимы для решения определенных задач в различных областях применения, например для медицинской диагностики. Они могут внедряться в организм для мониторинга определенных показателей – температуры, давления, уровня кислорода в крови и др. Магнитные датчики могут быть изготовлены с помощью технологии FDM [68; 78; 79].

3.2. Магнитные приводы

Магнитные приводы – это устройства, которые используют взаимодействие между магнитными полями и магнитными материалами для создания движения. Их широко применяют в различных областях – в частности, в робототехнике, автоматизации и автомобильной промышленности. Технологии 3D-печати (например, SLA и FDM [80; 81]) позволяют производить магнитные приводы [82] сложной геометрии, которые можно настраивать в соответствии с конкретными требованиями. Магнитные приводы, изготовленные с помощью 3D-печати, обладают улучшенными характеристиками [83] и эффективностью по сравнению с традиционными приводами. К примеру, в работе [83] был напечатан магнит с оптимизированной топологией с помощью процесса FDM – под преимуществами в данном случае понимались быстрая и доступная технология производства, повышенный коэффициент мощности искажений и высокая выходная мощность. Оптимизация топологии магнита позволяет изготавливать магниты, формирующие однородное магнитное поле, необходимое в таких сферах, как ядерный магнитный резонанс, магнитометры, датчики, магнитные ловушки и т.д. Применение аддитивных технологий, в частности FDM, позволяет с достаточно высокой точностью воспроизводить заранее подготовленную компьютерную 3D-модель.

3.3. Мягкие роботы

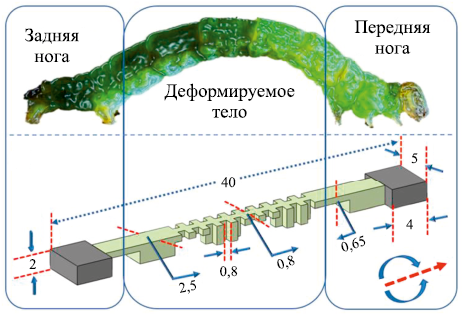

Мягкие приводы и роботы улучшают взаимодействие человека и машины – это происходит благодаря способности мягкого робота выполнять движения с высокой степенью свободы [84]. В отличие от традиционных роботов, состоящих из жестких материалов, мягкие роботы, как правило, основанные на гелях [85; 86], эластомерах [87] и других мягких материалах, обладают способностью адаптироваться к окружающей среде [88]. Более того, мягкие роботы могут работать в магнитном поле путем включения магнитных частиц в полимерную матрицу [89; 90] или покрытия магнитными материалами поверхности полимерных каркасов [91; 92]. Однако сложно реализовать несколько функций без сложной геометрии [93; 94]. 3D-печать позволяет производить сложные конструкции из нескольких материалов. Например, в работах [95; 96] показано, что на сегодняшний день уже напечатан мягкий робот, похожий на червя, с помощью технологии SLA. Этот мягкий робот был изготовлен из композитов на основе магнитных частиц и полимера и способен совершать линейные и вращательные движения, как показано на рис. 6 [95]. С различными режимами передвижения робот с магнитным приводом является многообещающим в приложении для контролируемой доставки лекарств [32].

Рис. 6. Конструкция мягкого робота [95] |

Технологии 3D-печати открыли новые возможности в производстве магнитных материалов и изделий на их основе. Способность производить сложные формы и конструкции с высокой точностью позволила создавать изделия с улучшенными характеристиками и эффективностью. Использование магнитных материалов, напечатанных на 3D-принтере, широко и разнообразно: от датчиков и исполнительных механизмов до медицинских изделий и устройств хранения данных. Поскольку 3D-печать продолжает развиваться, ожидаются еще более инновационные применения магнитных материалов в будущем.

4. Перспективные направления

развития 3D-печати магнитных материалов

Несмотря на то, что современная 3D-печать имеет много явных преимуществ, у нее есть некоторые особенности, когда речь идет о создании магнитных материалов. Ниже перечислены основные существующие на данный момент проблемы и перспективные направления их решения, связанные с 3D-печатью магнитных материалов [32].

4.1. Низкие магнитные свойства

Особенностью магнитных материалов, напечатанных на 3D-принтере, является то, что их магнитные свойства, как правило, ниже, чем у традиционных магнитных материалов. Это связано с тем, что в процессе 3D-печати обычно формируется материал с некоторой пористостью, что означает несколько более низкую плотность напечатанного материала по сравнению с аналогами, полученными традиционными методами, и, соответственно, более низкие магнитные характеристики.

Один из возможных способов решения этой проблемы – разработка исходных магнитных порошков с улучшенными свойствами и дальнейшая оптимизация технологических параметров 3D-печати.

4.2. Ограниченная точность

Еще одной особенностью, связанной с 3D-печатью магнитных материалов, является ограниченная точность процесса печати. Хотя 3D-печать прошла долгий путь с точки зрения точности изготовления изделий и качества их поверхности, она все еще не так точна, как традиционные методы производства, например обработка с ЧПУ. Это может быть проблемой при попытке создать сложные миниатюрные изделия из магнитных материалов. Даже небольшие изменения в геометрии печатной детали могут оказать существенное влияние на магнитные свойства материала, что может ограничить его полезность в определенных применениях.

Одним из возможных способов решения данной проблемы являются выбор метода 3D-печати в зависимости от требуемого уровня качества поверхности изделия и степени детализации, а также использование минимальной постобработки.

4.3. Требования к постобработке

Еще одна проблема 3D-печати магнитных материалов состоит в том, что они часто требуют последующей обработки для достижения желаемых магнитных свойств. Это могут быть последующая термическая обработка, а также механическая обработка, в частности для улучшения качества поверхности. Однако и в традиционных методах получения иногда требуется постобработка, зачастую весьма значительная.

4.4. Ограниченная масштабируемость

Наконец, одна из самых больших нерешенных задач, связанных с 3D-печатью магнитных материалов, – это ограниченная масштабируемость процесса. Хотя 3D-печать является очень гибкой и настраиваемой технологией производства, она еще не способна производить детали в том же масштабе или с той же скоростью, что и традиционные технологии производства.

Это означает, что, хотя 3D-печать может подойти для мелкосерийного производства или прототипирования, она может оказаться непригодной для крупномасштабного производства. Кроме того, ограниченный выбор доступных материалов и необходимость постобработки могут еще больше ограничить масштабируемость 3D-печати магнитных материалов. Тем не менее уже на данном этапе появляются технологии, позволяющие печатать изделия практически неограниченных размеров, такие как крупномасштабное аддитивное производство (BAAM – big area additive manufacturing) и проволочно-дуговое аддитивное производство (WAAM – wire arc additive manufacturing) [97].

Заключение

В заключение можно отметить, что 3D-печать магнитными материалами может произвести революцию во многих отраслях промышленности, позволяя создавать уникальные конструкции сложной геометрии, которые ранее невозможно было изготовить с помощью традиционных методов производства. В частности, сочетание 3D-печати с интеграцией магнетизма предоставляет огромные возможности для манипулирования и управления мягкими роботами и приводами, подходящими для чрезвычайно сложных сред, например при доставке лекарств в отдельные части организма. Однако на данный момент есть несколько проблем, связанных с 3D-печатными магнитными материалами, – более низкие магнитные свойства, ограниченная точность, требования к постобработке, ограниченная масштабируемость и др. Несмотря на это, разработка методов 3D-печати магнитных материалов является весьма перспективной областью исследований, которая в будущем может открыть еще бóльшие возможности.

Список литературы

1. Gutfleisch O., Willard M.A., Brück E., Chen C.H., Sankar S.G., P. Liu J. Magnetic materials and devices for the 21st century: Stronger, lighter, and more energy efficient. Advanced Materials. 2011;23(7):821–842. https://doi.org/10.1002/adma.201002180

2. Jang S.M., Seo H.J., Park Y.S., Park H.Il, Choi J.Y. Design and electromagnetic field characteristic analysis of 1.5 kW small scale wind power generator for substitution of Nd–Fe–B to ferrite permanent magnet. IEEE Transactions on Magnetics. 2012;48(11):2933–2936. http://doi.org/10.1109/TMAG.2012.2203111

3. Zhao W., Lipo T.A., Kwon B.Il. Comparative study on novel dual stator radial flux and axial flux permanent magnet motors with ferrite magnets for traction application. IEEE Transactions on Magnetics. 2014;50(11):8104404. http://doi.org/10.1109/TMAG.2014.2329506

4. Mao Y., Yu K., Isakov M.S., Wu J., Dunn M.L., Qi H.J. Sequential self-folding structures by 3D printed digital shape memory polymers. Scietific Reports. 2015;5:13616. http://doi.org/10.1038/srep13616

5. Yuk H., Lu B., Lin S., Qu K., Xu J., Luo J., Zhao X. 3D printing of conducting polymers. Nature Communications. 2020;11:1604. http://doi.org/10.1038/s41467-020-15316-7

6. Kanyilmaz A., Demir A.G., Chierici M., Berto F., Gardner L., Kandukuri S. Y., Kassabian P., Kinoshita T., Laurenti A., Paoletti I., Plessis A., Razavi N. Role of metal 3D printing to increase quality and resource-efficiency in the construction sector. Additive Manufacturing. 2022;50: 102541. http://doi.org/10.1016/j.addma.2021.102541

7. Velásquez-García L.F., Kornbluth Y. Biomedical applications of metal 3D printing. Annual Review of Biomedical Engineering. 2021;23:307–338. http://doi.org/10.1146/annurev-bioeng-082020-032402

8. Geng S., Luo Q., Liu K., Li Y., Hou Y., Long W. Research status and prospect of FDM metal 3D printing. Case studies in construction. Materials. 2023;18:e01952. http://doi.org/10.15980/j.tzzz.2023.02.004

9. Chen Zh., Li Z., Li J., Liu Ch., Lao Ch., Fu Y., Liu Ch., Li Y., Wang P., He Y. 3D printing of ceramics: A review. Journal of the European Ceramic Society. 2019;39(4):661–687. http://doi.org/10.1016/j.jeurceramsoc.2018.11.013

10. Du X., Fu S., Zhu Y. 3D printing of ceramic-based scaffolds for bone tissue engineering: An overview. Journal of Materials Chemistry B. 2018;6:4397–4412. http://doi.org/10.1039/c8tb00677f

11. Ly M., Spinelli S., Hays S., Zhu D. 3D printing of ceramic biomaterials. Engineered Regeneration. 2022;3(1):41–52. http://doi.org/10.1016/j.engreg.2022.01.006

12. Kokkinis D., Schaffner M., Studart A.R. Multimaterial magnetically assisted 3D printing of composite materials. Nature Communication. 2015;6:8643. http://doi.org/10.1038/ncomms9643

13. Saran O.S., Reddy A.P., Chaturya L., Kumar M.P. 3D printing of composite materials: A short review. Materials Today Proceeding. 2022;64(1):615–619. http://doi.org/10.1016/j.matpr.2022.05.144

14. Yuan C., Wang F., Qi B., Ding Z., Rosen D.W., Ge Q. 3D printing of multi-material composites with tunable shape memory behavior. Materials and Design. 2020;193: 108785. http://doi.org/10.1016/j.matdes.2020.108785

15. Kafle A., Luis E., Silwal R., Pan H.M., Shrestha P.L., Bastola A.K. 3D/4D printing of polymers: Fused deposition modelling (FDM), selective laser sintering (SLS), and stereolithography (SLA). Polymers. 2021; 13(18):3101. http://doi.org/10.3390/polym13183101

16. Peterson E. What is stereolithography? | 3D printing. URL: https://www.livescience.com/38190-stereolithography.html (Accessed: 26.06.2023).

17. Chaudhary R., Fabbri P., Leoni E., Mazzanti F., Akbari R., Antonini C. Additive manufacturing by digital light processing: A review. Progress in Additive Manufacturing. 2023;8:331–351. https://doi.org/10.1007/s40964-022-00336-0

18. Quan H., Zhang T., Xu H., Luo S., Nie J., Zhu X. Photo-curing 3D printing technique and its challenges. Bioactive Materials. 2020;5:110–115. https://doi.org/10.1016/j.bioactmat.2019.12.003

19. Saitta L., Tosto C., Pergolizzi E., Patti A., Cicala G. Liquid crystal display (LCD) printing: A novel system for polymer hybrids printing. Macromolecular Symposia. 2021;395:1–3. https://doi.org/10.1002/masy.202000254

20. Tsolakis I.A., Papaioannou W., Papadopoulou E., Dalampira M., Tsolakis A.I. Comparison in terms of accuracy between DLP and LCD printing technology for dental model printing. Dentistry Journal. 2022;10:181. https://doi.org/10.3390/dj10100181

21. Cтереолитография (векторная печать). URL: http://www.mcp.by/technology/?id=1 (дата обращения: 26.06.2023).

22. Ефремов Д.Б., Герасимова А.А. Получение магнитов из материала системы Fe–Cr–Co методами селективного лазерного спекания. Известия вузов. Черная металлургия. 2021;64(10):721–727. https://doi.org/10.17073/0368-0797-2021-10-721-727

23. Han W., Kong L., Xu M. Advances in selective laser sintering of polymers. International Journal of Extreme Manufacturing. 2022;4:042002. http://doi.org/10.1088/2631-7990/ac9096

24. Мальцева В.Е., Андреев С.В., Незнахин Д.С., Уржумцев А.Н., Селезнева Н.В., Волегов А.С. Магнитные свойства постоянных магнитов NdFeB, изготовленных методом селективного лазерного спекания. Физика металлов и металловедение. 2022;123(8):789–795.

25. Gokuldoss P.K., Kolla S., Eckert J. Additive manufacturing processes: Selective laser melting, electron beam melting and binder jetting-selection guidelines. Materials. 2017;10(6):672. http://doi.org/10.3390/ma10060672

26. Paranthaman M.P., Shafer C.S., Elliott A.M., Siddel D.H., McGuire M.A., Springfield R.M., Martin J., Fredette R., Ormerod J. Binder jetting: A novel NdFeB bonded magnet fabrication process. JOM. 2016;68(7):1978–1982. http://doi.org/10.1007/s11837-016-1883-4

27. Shakor P., Chu S.H., Puzatova A., Dini E. Review of binder jetting 3D printing in the construction industry. Progress in Additive Manufacturing. 2022;7:643–669. http://doi.org/10.1007/s40964-021-00252-9

28. Ziaee M., Crane N.B. Binder jetting: A review of process, materials, and methods. Additive Manufacturing. 2019;28: 781–801. http://doi.org/10.1016/j.addma.2019.05.031

29. Chatzipirpiridis G., Gervasoni S., Fischer C., Ergeneman O., Pellicer E., Nelson B.J., Pané S. 3D printing of thermoplastic-bonded soft- and hard-magnetic composites: Magnetically tuneable architectures and functional devices. Advanced Intelligent Systems. 2019;1(6):1900069. http://doi.org/10.1002/aisy.201900069

30. Ziemann S.J., Fischer N.A., Lu J., Lee T.J., Ennis M., Höft T.A., Nelson-Cheeseman B. Hard magnetic elastomers incorporating magnetic annealing and soft magnetic particulate for fused deposition modeling. AIP Advances. 2022;12:115305. http://doi.org/10.1063/5.0119669

31. Wan X., Luo L., Liu Y., Leng J. Direct ink writing based 4D printing of materials and their applications. Advanced Science. 2020;7(16):2001000. http://doi.org/10.1002/advs.202001000

32. Wei X., Jin M.L., Yang H., Wang X.X., Long Y.Z., Chen Z. Advances in 3D printing of magnetic materials: Fabrication, properties, and their applications. Journal of Advanced Ceramics. 2022;11(5):665–701. http://doi.org/10.1007/s40145-022-0567-5

33. Озеров А. Что такое Binder Jetting и как изготовить литейную форму за сутки. URL: https://blog.iqb.ru/binder-jetting/ (дата обращения: 26.06.2023).

34. Технологии. Цифровая лаборатория FABLAB. URL: https://fablab.vvsu.ru/about/technologies/ (дата обращения: 26.06.2023).

35. Körner C. Additive manufacturing of metallic components by selective electron beam melting – A review. International Materials Reviews. 2016;61:361–377. http://doi.org/10.1080/09506608.2016.1176289

36. Radulov I.A., Popov V.V.Jr., Koptyug A., Maccari F., Kovalevsky A., Essel S., Gassmann J., Skokov K.P., Bamberger M. Production of net-shape Mn–Al permanent magnets by electron beam melting. Additive Manufacturing. 2019;30:100787. http://doi.org/10.1016/j.addma.2019.100787

37. Аддитивное формообразование изделий из металлов и сплавов пучком электронов: Прямая подача энергии и материала в зону плавления (часть 2). URL: https://additiv-tech.ru/publications/additivnoe-formoobrazovanie-izdeliy-iz-metallov-i-splavov-puchkom-elektronov-pryamaya (дата обращения: 26.06.2023).

38. What is 3D printing – 3D Printer for sale. URL: http://d3dprinter.com/docs/3d-printting-document/what-is-3d-printing/ (accessed: 26.06.2023).

39. Jinoop A.N., Paul C.P., Bindra K.S. Laser assisted direct energy deposition of Hastelloy-X. Optics and Laser Technology. 2019;109:14–19. http://doi.org/10.1016/j.optlastec.2018.07.037

40. Sun K., Li F., Rong C., Zuo L. Direct energy deposition applied to soft magnetic material additive manufacturing. Journal of Manufacturing Processes. 2022;84:162–173. http://doi.org/10.1016/j.jmapro.2022.10.004

41. Mumtaz K. A., Erasenthiran P., Hopkinson N. High density selective laser melting of Waspaloy®. Journal of Materials Processing Technology. 2007;195(1–3):77–87. https://doi.org/10.1016/j.jmatprotec.2007.04.117

42. Chaudhary V., Mantri S.A., Ramanujan R.V., Banerjee R. Additive manufacturing of magnetic materials. Progress in Materials Science. 2020;114:100688. http://doi.org/10.1016/j.pmatsci.2020.100688

43. Périgo E.A., Jacimovic J., Ferré F.G., Scherf L.M. Additive manufacturing of magnetic materials. Additive Manufacturing. 2019;30:100870. http://doi.org/10.1016/j.addma.2019.100870

44. Goll D., Schuller D., Martinek G., Kunert T., Schurr J., Sinz C., Schubert T., Bernthaler T., Riegel H., Schneider G. Additive manufacturing of soft magnetic materials and components. Additive Manufacturing. 2019;27:428–439. http://doi.org/10.1016/j.addma.2019.02.021

45. Lin D., Yang F., Gong D., Li R. Bio-inspired magnetic-driven folded diaphragm for biomimetic robot. Nature Communications. 2023;14:163. http://doi.org/10.1038/s41467-023-35905-6

46. Wang D., Wang J., Shen Z., Jiang Ch., Zou J., Dong L., Fang N.X., Gu G. Soft actuators and robots enabled by additive manufacturing. Annual Review of Control, Robotics, and Autonomous Systems. 2023;6:31–63. http://doi.org/10.1146/annurev-control-061022-012035

47. Hu X., Liang Z., Li Q., Hu S., Qu S. Experimental study on the magnetic permeability of inclusion filled soft polymeric composite for soft-core transformer applications. Polymer Testing. 2022;106:107430. http://doi.org/10.1016/j.polymertesting.2021.107430

48. Ram B.S., Paul A.K., Kulkarni S.V. Soft magnetic materials and their applications in transformers. Journal of Magnetism and Magnetic Materials. 2021;537:168210. http://doi.org/10.1016/j.jmmm.2021.168210

49. Tan E.L., Pereles B.D., Shao R., Ong J., Ong K.G. A wireless, passive strain sensor based on the harmonic response of magnetically soft materials. Smart Materials and Structures. 2008;17:025015. http://doi.org/10.1088/0964-1726/17/2/025015

50. Ahmad H.S., Hussain T., Nawab Y., Salamat S. Effect of dielectric and magnetic nanofillers on electromagnetic interference shielding effectiveness of carbon/epoxy composites. Journal of Composite Materials. 2022;56(1):69–82. http://doi.org/10.1177/00219983211052615

51. Gurusiddesh M., Madhu B.J., Shankaramurthy G.J. Structural, dielectric, magnetic and electromagnetic interference shielding investigations of polyaniline decorated Co0.5Ni0.5Fe2O4 nanoferrites. Journal of Material Sciene: Materials in Electronics. 2018;29(4):3502–3509. http://doi.org/10.1007/s10854-017-8285-4

52. Li B., Zhang L., Fu W., Xu H. General investigations on manufacturing quality of permalloy via selective laser melting for 3D printing of customized magnetic shields. JOM. 2020;72(8):2834–2844. http://doi.org/10.1007/s11837-019-03979-7

53. Yang J., Zhu Q., Wang Z., Xiong F., Li Q., Yang F., Li R., Ge X., Wang M. Effects of metallurgical defects on magnetic properties of SLM NiFeMo permalloy. Materials Characterization. 2023;197:112672. http://doi.org/10.1016/j.matchar.2023.112672

54. Garibaldi M., Ashcroft I., Simonelli M., Hague R. Metallurgy of high-silicon steel parts produced using Selective Laser Melting. Acta Materialia. 2016;110:207–216. http://doi.org/10.1016/j.actamat.2016.03.037

55. Coey J.M.D. Hard magnetic materials: A perspective. IEEE Transactions on Magnetics. 2011;47(12):4671–4681. http://doi.org/10.1109/TMAG.2011.2166975

56. Гореликов Е.С., Тарасов В.П., Кутепов А.В., Осипенкова A.A. Влияние галлия и меди на коррозионные свойства магнитотвердых материалов системы Nd–Fe–B. Цветные металлы. 2018;7:12–16.

57. Manaf A., Buckley R.A., Davies H.A. New nanocrystalline high-remanence Nd–Fe–B alloys by rapid solidification. Journal of Magnetism and Magnetic Materials. 1993;128(3):302–306. http://doi.org/10.1016/0304-8853(93)90475-H

58. Li D., Pan D., Li Sh., Zhang Zh. Recent developments of rare-earth-free hard-magnetic materials. Science China: Physics, Mechanics and Astronomy. 2016;59(1):617501. http://doi.org/10.1007/s11433-015-5760-x

59. Coey J.M.D. Perspective and prospects for rare earth permanent magnets. Engineering. 2020;6:119–131. https://doi.org/10.1016/j.eng.2018.11.034

60. Huber C., Mitteramskogler G., Goertler M., Teliban V., Groenefeld M., Suess D. Additive manufactured isotropic NdFeB magnets by stereolithography, fused filament fabrication, and selective laser sintering. Materials. 2020;13:1916. http://doi.org/10.3390/ma13081916

61. Jacimovic J., Christen T., Dénervaud E. Self-organized giant magnetic structures via additive manufacturing in NdFeB permanent magnets. Additive Manufacturing. 2020;34:101288. http://doi.org/10.1016/j.addma.2020.101288

62. Pigliaru L., Paleari L., Bragaglia M., Nanni F., Ghidini T., Rinaldi M. Poly-ether-ether-ketone – Neodymium-iron-boron bonded permanent magnets via fused filament fabrication. Synthetic Metals. 2021;279:116857. http://doi.org/10.1016/j.synthmet.2021.116857

63. Volegov A.S., Andreev S.V., Selezneva N.V., Ryzhikhin I.A., Kudrevatykh N. V., Mädler L., Okulov I.V. Additive manufacturing of heavy rare earth free high-coercivity permanent magnets. Acta Materialia. 2020;188:733–739. https://doi.org/10.1016/j.actamat.2020.02.058

64. Pelevin I.A., Ozherelkov D.Y., Chernyshikhin S.V., Nalivaiko A.Y., Gromov A.A., Chzhan V.B., Terekhin E.A., Tereshina I.S. Selective laser melting of Nd–Fe–B: Single track study. Materials Letters. 2022;315:131947. https://doi.org/10.1016/j.matlet.2022.131947

65. Pelevin I.A., Terekhin E.A., Ozherelkov D.Y., Tereshina I.S., Karpenkov D.Y., Bochkanov F.Y., Chernyshikhin S.V., Nalivaiko A.Y., Gromov A.A. New scanning strategy approach for laser powder bed fusion of Nd–Fe–B hard magnetic material. Metals. 2023;13:1084. https://doi.org/10.3390/met13061084

66. Kume M., Hayashi M., Yamamoto M., Kawamura K., Ihara K. Heat resistant plastic magnets. IEEE Transactions on Magnetics. 2005;41(10):3895–3897.

67. Osawa Z., Kawauchi K. Effect of polymer matrices on magnetic properties of plastic magnets. Journal of Materials Science. 1988;23:2637–2644. http://doi.org/10.1007/BF01111926

68. Huber C., Abert C., Bruckner F., Groenefeld M., Schuschnigg S., Teliban I., Vogler C., Wautischer G., Windl R., Suess D. 3D printing of polymer-bonded rare-earth magnets with a variable magnetic compound fraction for a predefined stray field. Scientific Reports. 2017;7(1):9419. http://doi.org/10.1038/s41598-017-09864-0

69. Rösel U., Drummer D. Possibilities in recycling magnetic materials in applications of polymer-bonded magnets. Magnetism. 2022;2(3):251–270. http://doi.org/10.3390/magnetism2030019

70. Shen A., Peng X., Bailey C.P., Dardona S., Ma A.W.K. 3D printing of polymer-bonded magnets from highly concentrated, plate-like particle suspensions. Materials and Design. 2019;183:108133. http://doi.org/10.1016/j.matdes.2019.108133

71. Ormerod J., Constantinides S. Bonded permanent magnets: Current status and future opportunities (invited). Journal of Applied Physics. 1997;81(8):4818–4820. http://doi.org/10.1063/1.365471

72. Zhai F., Sun A., Yuan D., Wang J., Wu S., Volinsky A., Wang Z. Epoxy resin effect on anisotropic Nd–Fe–B rubber-bonded magnets performance. Journal of Alloys and Compounds. 2011;509(3):687–690. http://doi.org/10.1016/j.jallcom.2010.09.210

73. Kirchmayr H.R. Permanent magnets and hard magnetic materials. Journal of Physics D: Applied Physics. 1996;29(11): 2763–2778. http://doi.org/10.1088/0022-3727/29/11/007

74. Olano A., Ren J., Zhang G., Tang H., Zhang T., Li J. Improvements in miniaturized Hall Thrusters by use of high-temperature SmCo magnets and additive manufacturing techniques. IOP Conference Series: Materials Science and Engineering. 2019;576(1):012002. http://doi.org/10.1088/1757-899X/576/1/012002

75. Amirov A., Omelyanchik A., Murzin D., Kolesnikova V., Vorontsov S., Musov I., Musov Kh., Khashirova S., Rodionova V. 3D printing of PLA/magnetic ferrite composites: Effect of filler particles on magnetic properties of filament. Processes. 2022;10(11):2412. http://doi.org/10.3390/pr10112412

76. Hu Y., Zou B., Xing H., Liu J., Chen Q., Wang X., Li L. Preparation of Mn–Zn ferrite ceramic using stereolithography 3D printing technology. Ceramics International. 2022;48(5):6923–6932. http://doi.org/10.1016/j.ceramint.2021.11.248

77. Peng E., Wei X., Herng T.S., Garbe U., Yu D., Ding J. Ferrite-based soft and hard magnetic structures by extrusion free-forming. RSC Advances. 2017;7(43):27128–27138. http://doi.org/10.1039/c7ra03251j

78. Khatri B., Lappe K., Noetzel D., Pursche K., Hanemann T. A 3D-printable polymer-metal soft-magnetic functional composite-development and characterization. Materials. 2018;11(2):189. http://doi.org/10.3390/ma11020189

79. Zhang C., Li X., Jiang L., Tang D., Xu H., Zhao P., Fu J., Zhou Q., Chen Y. 3D printing of functional magnetic materials: From design to applications. Advanced Functional Materials. 2021;31(34):2102777. http://doi.org/10.1002/adfm.202102777

80. Lazarus N., Bedair S.S., Smith G.L. Creating 3D printed magnetic devices with ferrofluids and liquid metals. Additive Manufacturing. 2019;26:15–21. http://doi.org/10.1016/j.addma.2018.12.012

81. Sochol R.D., Sweet E., Glick C.C., Wu S.-Y., Yang Ch., Restaino M., Lin L. 3D printed microfluidics and microelectronics. Microelectronic Engineering. 2018;189: 52–68. http://doi.org/10.1016/j.mee.2017.12.010

82. Kang Y.G., Lee K.M., Choi G. Rapid prototyping of three-phase AC machine drive system with subtractive and additive manufacturing. Energies. 2023;16(5):2266. http://doi.org/10.3390/en16052266

83. Wang Z., Huber C., Hu J., He J., Suess D., Wang S.X. An electrodynamic energy harvester with a 3D printed magnet and optimized topology. Applied Physics Letters. 2019;114:013902. http://doi.org/10.1063/1.5074123

84. Truby R.L., Lewis J.A. Printing soft matter in three dimensions. Nature. 2016;540:371–378. http://doi.org/10.1038/nature21003

85. Ionov L. Biomimetic hydrogel-based actuating systems. Advanced Functional Materials. 2013;23(36):4555–4570. http://doi.org/10.1002/adfm.201203692

86. Tabatabaei S.N., Lapointe J., Martel S. Shrinkable hydrogel-based magnetic microrobots for interventions in the vascular network. Advanced Robotics. 2011;25(8): 1049–1067. https://doi.org/10.1163/016918611X568648

87. Suzumori K. Elastic materials producing compliant robots. Robotics and Autonomous Systems. 1996;18(1-2):135–140. http://doi.org/10.1016/0921-8890(95)00078-X

88. Rus D.,Tolley M.T. Design, fabrication and control of soft robots. Nature. 2015;521(7553):467–475. http://doi.org/10.1038/nature14543

89. Kim J., Chung S.E., Choi S.E., Lee H., Kim J., Kwon S. Programming magnetic anisotropy in polymeric microactuators. Nature Materials. 2011;10(10):747–752. http://doi.org/10.1038/nmat3090

90. Kim J., Lee H., Kim J., Kim H., Kwon S. Programming structural color and magnetic anisotropy in polymer composite micrustructure for novel biosystems. In: 2013 Transducers & Eurosensors XXVII: The 17th International conference on solid-state sensors, actuators microsystems (TRANSDUCERS & EUROSENSORS XXVII) (16–20 June 2013). Barcelona: IEEE, 2013. Vol. 1. P. 1543–1548. http://doi.org/10.1109/Transducers.2013.6627076

91. Jiang D., Liu S., Tang W. Fabrication and manipulation of non-spherical particles in microfluidic channels: A review. Micromachines. 2022;13(10):1659. http://doi.org/10.3390/mi13101659

92. Zhu T., Cheng R., Sheppard G. R., Locklin J., Mao L. Magnetic-field-assisted fabrication and manipulation of nonspherical polymer particles in ferrofluid-based droplet microfluidics. Langmuir. 2015;31(31):8531–8534. http://doi.org/10.1021/acs.langmuir.5b02097

93. Diller E., Sitti M. Three-dimensional programmable assembly by untethered magnetic robotic micro-grippers. Advanced Functional Materials. 2014;24(28):4397–4404. http://doi.org/10.1002/adfm.201400275

94. Hu W., Lum G.Z., Mastrangeli M., Sitti M. Small-scale soft-bodied robot with multimodal locomotion. Nature. 2018;554(7690):81–85. http://doi.org/10.1038/nature25443

95. Joyee E.B., Pan Y. Multi-material additive manufacturing of functional soft robot. Procedia Manufacturing. 2019;34:566–573. http://doi.org/10.1016/j.promfg.2019.06.221

96. Joyee E.B., Pan Y. A fully three-dimensional printed inchworm-inspired soft robot with magnetic actuation. Soft Robotics. 2019;6(3):333–345. http://doi.org/10.1089/soro.2018.0082

97. Hasanov S., Alkunte S., Rajeshirke M., Gupta A., Huseynov O., Fidan I., Alifui-Segbaya F., Rennie A. Review on additive manufacturing of multi-material parts: Progress and challenges. Journal of Manufacturing and Materials Processing. 2022;6(1):4. http://doi.org/10.3390/jmmp6010004

Об авторах

Г. А. КоновРоссия

Глеб Александрович Конов – лаборант российско-китайской научно-исследовательской лаборатории «Функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. К. Мазеева

Россия

Алина Константиновна Мазеева – к.т.н., доцент научно-образовательного центра «Конструкционные и функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Д. В. Масайло

Россия

Дмитрий Валерьевич Масайло – к.т.н., доцент научно-образовательного центра «Конструкционные и функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Н. Г. Разумов

Россия

Николай Геннадьевич Разумов – к.т.н., доцент научно-образовательного центра «Конструкционные и функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., проф., директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Конов Г.А., Мазеева А.К., Масайло Д.В., Разумов Н.Г., Попович А.А. Обзор 3D-печати изделий из магнитных материалов: виды, применение, достижения и проблемы. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):6-19. https://doi.org/10.17073/1997-308X-2024-1-6-19

For citation:

Konov G.A., Mazeeva A.K., Masaylo D.V., Razumov N.G., Popovich A.A. Exploring 3D printing with magnetic materials: Types, applications, progress, and challenges. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):6-19. https://doi.org/10.17073/1997-308X-2024-1-6-19