Перейти к:

Влияние меди на микроструктуру и механические свойства титанового орто-сплава, изготовленного методом селективного лазерного плавления

https://doi.org/10.17073/1997-308X-2024-1-31-39

Аннотация

Проведено исследование интерметаллидного орторомбического титанового сплава, полученного методом селективного лазерного плавления (СЛП) с добавлением меди в количестве от 0 до 6 мас. % с помощью in situ легирования в процессе изготовления с использованием подогрева подложки от 300 до 850 °С. Показано, что введение меди в сплав способствовало измельчению зерна первичной B2/β-фазы и изменению механических свойств. В результате рентгеноструктурного анализа и сканирующей микроскопии была выявлена микроструктура, состоящая из B2/β-фазы с выделениями орторомбической фазы. Также в образцах прослеживается наличие небольшого количества α2-Ti3Al-фазы, количество которой увеличивается с повышением содержания меди в сплаве. Методом дифференциальной сканирующей калометрии установлено, что добавление меди приводит к смещению температур фазовых превращений в область более высоких температур и сужает область α2-Ti3Al + B2/β + Ti2AlNb. Введение меди до 6 мас. % обуславливает разупрочнение и охрупчивание орторомбического сплава с формированием мелкозернистой микроструктуры, средний размер зерна которой составил 8,3 мкм. Результаты энергодисперсионной рентгеновской спектроскопии показали наличие на границах зерен интерметаллидной О-фазы, что способствовало увеличению твердости на 12 % в сравнении с орторомбическим сплавом без добавления меди после СЛП с подогревом подложки при 850 °C. Наилучшие пластические свойства проявил сплав с содержанием меди 4 мас. % при пределе прочности 1080 МПа, что сопоставимо со значением прочности орто-сплава, полученного методом СЛП после горячего изостатического прессования.

Ключевые слова

Для цитирования:

Полозов И.А., Соколова В.В., Грачева А.М., Попович А.А. Влияние меди на микроструктуру и механические свойства титанового орто-сплава, изготовленного методом селективного лазерного плавления. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):31-39. https://doi.org/10.17073/1997-308X-2024-1-31-39

For citation:

Polozov I.A., Sokolova V.V., Gracheva A.M., Popovich A.A. Influence of copper on the microstructure and mechanical properties of titanium ortho-alloy produced by selective laser melting. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):31-39. https://doi.org/10.17073/1997-308X-2024-1-31-39

Введение

Интерметаллидные сплавы на базе алюминидов титана получили особое внимание со стороны исследователей как потенциальные жаропрочные материалы для замены никелевых сплавов, применяемых в автомобильной и аэрокосмической отраслях промышленности. Орторомбические титановые сплавы выделяют среди прочих благодаря их способности к жаростойкости и сопротивлению ползучести при повышенных температурах, обуславливаемой наличием орторомбического интерметаллида Ti2AlNb [1]. В то же время присутствие интерметаллидной фазы вызывает сложности при изготовлении изделий из этих сплавов традиционными методами [2–4].

Современные сплавы на основе орторомбического алюминида титана во многом превосходят предшествующее поколение сплавов, базирующихся на интерметаллиде Ti3Al. Хорошо известно, что введение в сплавы на основе алюминида титана таких изоморфных к бета-фазе легирующих элементов, как Mo, V, Ta и, в особенности, Nb, позволило улучшить характеристики ползучести и прочности при повышенных температурах [5–7]. С целью решения проблемы охрупчивания титановых сплавов при пониженных температурах, а также улучшения прочностных характеристик применяют легирование медью [8]. В ранее проведенных исследованиях показано, что образующаяся эвтектика в таких сплавах содержит интерметаллид Ti2Cu, который выступает в качестве упрочняющего компонента [9; 10]. Введение меди позволяет также уменьшить температурный градиент в процессе лазерного формования в порошковой ванне и способствовать образованию равноосных эвтектоидных зерен в бинарном сплаве за счет эффекта концентрационного переохлаждения [11; 12]. Несмотря на положительное влияние меди с точки зрения обеспечения высокой теплопроводности и жаростойкости, различие в температурах плавления компонентов повышает риск формирования газовых пор и трещин [13].

Литье интерметаллидных титановых сплавов требует строгого соблюдения особых условий изготовления, включая высокое качество поверхности литейных форм, а также высокие температуры и защитную атмосферу для предотвращения образования дефектов [14]. Повышенная хрупкость и плохая обрабатываемость резанием делают механическую обработку интерметаллидных сплавов трудозатратным и дорогостоящим процессом [15; 16]. В связи с этим актуальным является применение аддитивных технологий (АТ) для получения изделий из интерметаллидных титановых сплавов [17; 18]. Производство интерметаллидных сплавов с помощью АТ зачастую сопровождается образованием трещин и, в отличие от литейных процессов, характеризуется на порядок более высокой скоростью охлаждения, что способствует возникновению высоких термических напряжений [13]. Одним из подходов к уменьшению термических напряжений в технологии селективного лазерного плавления (СЛП) является контроль температурных условий при кристаллизации. Было показано, что формирование бездефектных интерметаллидных образцов требует дополнительного высокотемпературного подогрева подложки в процессе СЛП [19]. Установлено, что для получения бездефектных образцов из орто-сплава Ti2AlNb с добавлением микролегирующих элементов необходим подогрев подложки более 800 °С [20]. Тем не менее влияние меди на технологичность получения орто-сплава в процессе СЛП еще не было подробно изучено [21].

Среди относительно новых подходов, позволяющих упростить производство и снизить затраты на получение новых сплавов и изделий из них, является in situ синтез. Синтез сплава требуемого состава из элементных порошков давно осуществляется методами порошковой металлургии, включая такие технологии, как горячее изостатическое прессование (ГИП) [22] и искровое плазменное спекание [23]. Для сплавов на основе титана уже были применены подобные подходы, в том числе в процессе селективного лазерного плавления и других технологиях аддитивного производства [21; 24; 25].

В данной работе приведены результаты исследования in situ легированного орторомбического титанового сплава, полученного по технологии селективного лазерного плавления, формирования структуры и изменения фазового состава при добавлении меди в количестве от 0 до 6 мас. %.

Методика исследований

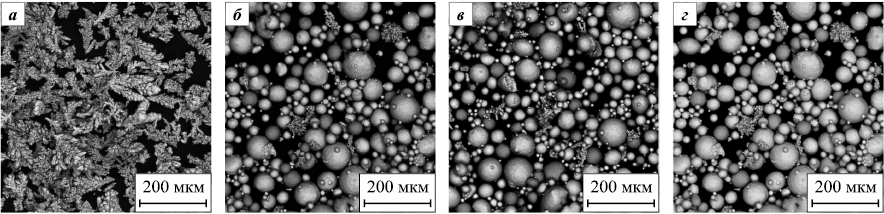

Для проведения исследования использовалась порошковая смесь, полученная путем перемешивания порошка орто-сплава Ti–22Al–23Nb–0,8Mo–0,3Si–0,4C–0,1B–0,2Y (ат. %) (производства «AMC Powders Co. Ltd», Китай) и порошка меди марки ПМС-1 в количестве 2, 4 и 6 мас. % (рис. 1) с помощью гравитационного смесителя в течение 12 ч. Медный порошок с чистотой 99,5 % был изготовлен электролитическим методом и характеризуется дендритной морфологией частиц. Исходный порошок орто-сплава с частицами сферической формы (их средний размер d50 = 33 мкм) был получен методом газовой атомизации.

Рис. 1. СЭМ-изображения исходного порошка меди (а) |

Из полученной смеси для исследования микроструктуры были изготовлены образцы размером 10×10×10 мм по технологии СЛП на установке «AconityMIDI» (Aconity3D GmbH, Германия), оснащенной волоконным лазером с длиной волны 1070 нм и максимальной мощностью 1000 Вт. Изготовление образцов производилось в защитной атмосфере аргона, при этом перед началом процесса лазерной обработки осуществлялся подогрев подложки до температур 300, 500 и 850 °С. Диапазон температур подогрева подложки выбирался в области эвтектоидного превращения Ti2Cu, а также исходя из результатов предыдущих исследований процесса СЛП орторомбических сплавов [26].

Изготовление образцов методом СЛП производилось при использовании уровня объемной плотности энергии 49 Дж/мм3. Значения основных технологических параметров СЛП были выбраны на основе ранее проведенных исследований процесса СЛП орто-сплава [20], в ходе которых были определены показатели, обеспечивающие получение образцов с относительной плотностью более 99 %. Для изучения механических свойств изготавливались образцы диаметром 12 мм и длиной 70 мм, из которых с помощью механической обработки были получены образцы с размерами в соответствии с ГОСТ 1497-84.

Для микроструктурного и энергодисперсионного (EDX) анализов применялся сканирующий электронный микроскоп «Mira 3 LMU SEM» (Tescan, Чехия). Рентгенофазовый анализ (РФА) проводился с помощью рентгеновского дифрактометра «Bruker D8 Advance» (Bruker, Бремен, Германия) с излучением CuKα (λ = 1,5418 Å). Дифференциальная сканирующая калометрия (ДСК) осуществлялась с использованием анализатора «STA409 Netzch/Pegasus» (Netzch, Германия) со скоростью нагрева 10 °C/мин в потоке аргона. Твердость образцов измерялась на установке «Buehler VH1150» (Buehler, США) с нагрузкой 500 г. Испытания на растяжение проводили на испытательной машине «Zwick/Roell Z100» (Zwick/Roell, Германия).

Результаты и их обсуждение

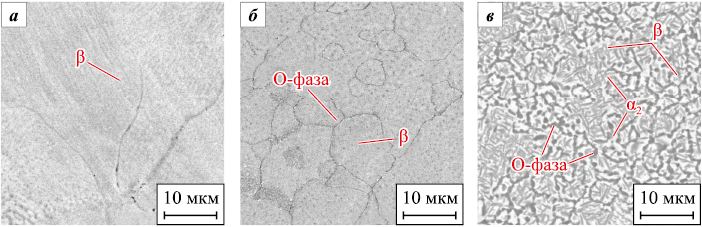

На рис. 2 приведены изображения микроструктур образцов орто-сплава с 6 мас. % меди, изготовленных методом СЛП при различных температурах подогрева подложки. Микроструктура и фазовый состав орто-сплава с добавлением меди претерпевают значительные трансформации при изменении температуры подложки в процессе СЛП. При использовании относительно невысокой температуры подогрева 300 °C микроструктура характеризуется однофазной структурой, состоящей из B2/β-фазы с ОЦК-решеткой (рис. 2, а). На образцах отмечаются трещины, возникшие вследствие термических напряжений. Повышение температуры подогрева до 500 °C способствует выделению орторомбической Ti2AlNb-фазы (темно-серого цвета) по границам первичных β-зерен (рис. 2, б). Дальнейшее повышение температуры до 850 °C приводит к утолщению выделений орто-фазы по границам β-зерен (рис. 2, в), а внутри β-зерен образуются мелкодисперсные игольчатые выделения орто-фазы (серый цвет). Участки с повышенным содержанием меди с помощью микроструктурного анализа не были обнаружены. Энергодисперсионный анализ показал, что в результате СЛП порошковой смеси медь равномерно распределена в объеме образца. Полученные результаты изменения микроструктуры и фазового состава орто-сплава с добавлением меди при варьировании температуры подогрева подложки коррелируют с проведенным ранее исследованием для орто-сплава без меди [20]. Однако добавление меди привело к более выраженному образованию приграничных выделений орто-фазы и меньшему размеру первичных β-зерен.

Рис. 2. Микроструктура орто-сплава с добавлением 6 мас. % меди, изготовленного |

В случае орто-сплава с добавлением меди для получения образцов с минимальным количеством дефектов в виде трещин необходимо применять высокотемпературный подогрев подложки, так как в случае t = 300 и 500 °C изготовленные образцы характеризовались наличием трещин, образовавшихся вследствие высоких остаточных напряжений, аналогично орто-сплаву без добавления меди [20]. Таким образом, дальнейшие исследования проводились с использованием образцов, изготовленных при температуре подогрева подложки 850 °C.

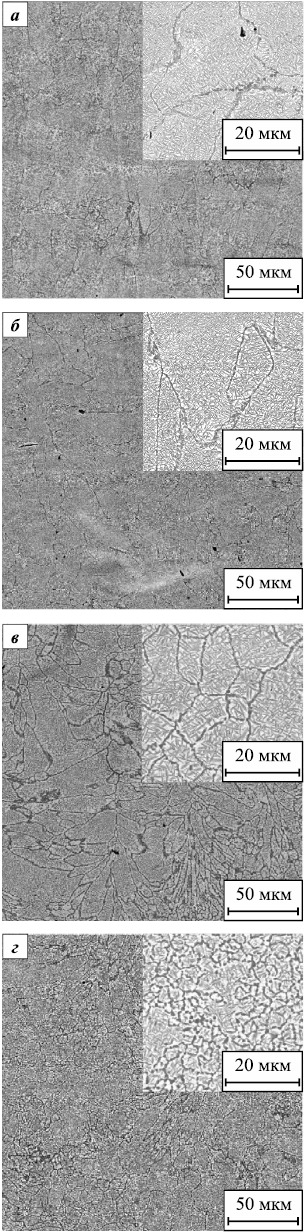

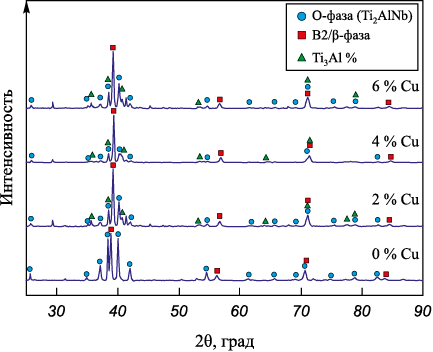

На рис. 3 приведены изображения микроструктур образцов орто-сплава при различном содержании меди. Независимо от количества меди в сплаве образцы характеризуются двухфазной B2/β + Ti2AlNb-микроструктурой, что подтверждается результатами рентгенофазового анализа (рис. 4). Также, согласно РФА, в образцах имеется небольшая доля α2-Ti3Al-фазы (белый цвет), количество которой увеличивается с повышением содержания меди в сплаве. При этом интерметаллидные выделения Ti2Cu, характерные для системы Ti–Cu, в микроструктуре полученных образцов не были обнаружены, что может быть связано с высокой скоростью охлаждения, присущей процессу СЛП. Для полученных микроструктур отличительной особенностью является наследственное влияние контуров ванны расплава. По границам ванн расплава имеются в основном мелкие равноосные зерна, а вытянутые зерна в большей степени наблюдаются в центральной части ванны (рис. 3, в). Такое распределение повторяет направление теплоотвода, которое преимущественно совпадает с направлением выращивания. Так, в работе [27] отмечается формирование комбинированной микроструктуры со столбчатыми и равноосными кристаллитами, имеющими разное расположение вдоль траектории движения лазера в зависимости от скорости сканирования.

Рис. 3. Изображения микроструктур образцов орто-сплава,

Рис. 4. Результаты рентгенофазового анализа образцов орто-сплава |

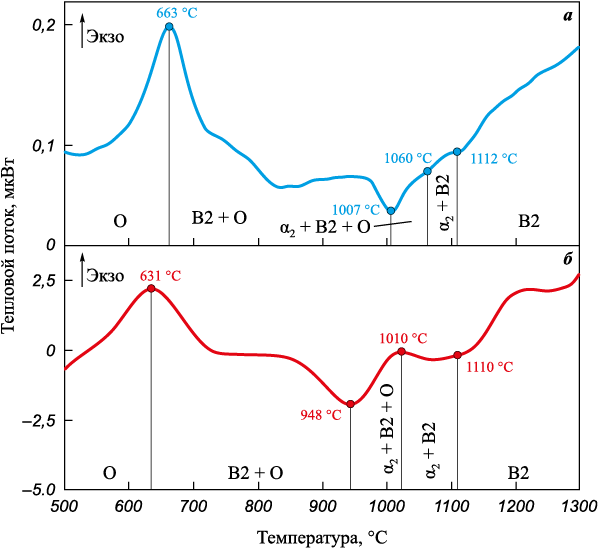

На рис. 5 приведены результаты дифференциальной сканирующей калометрии для сплавов Ti22Al25Nb в случае добавления 6 мас. % меди и без нее. Экзотермическое превращение в диапазоне t = 631÷663 °С, обнаруженное при нагреве, в обоих случаях связано с выделением орторомбической фазы. Перегиб кривой в сторону эндотермического превращения в зоне В2/β + О может быть в том числе соотнесен с эвтектоидным распадом В2/β с образованием α + Ti2Cu. ДСК-кривая легированного медью сплава демонстрирует смещение пиков фазовых превращений в сторону расширения областей О-Ti2AlNb и В2/β + О, тем самым сужая область формирования интерметаллида α2-Ti3Al. Значительного влияния на температуру фазового перехода О + В2/β → В2 при этом легирование медью не оказало.

Рис. 5. Результаты дифференциальной сканирующей калометрии образцов орто-сплава с содержанием меди 6 % (а) и без меди (б), изготовленных методом СЛП при температуре подогрева подложки 850 °C |

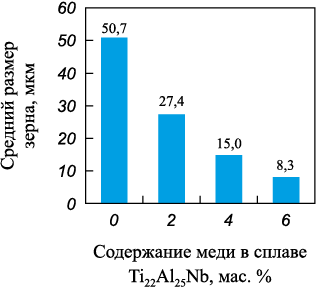

Введение в орто-сплав меди с помощью in situ легирования в процессе СЛП в условиях подогрева подложки при t = 850 °С способствовало значительному измельчению зерен. Тенденция к измельчению зерна прослеживается, начиная с добавления 2 мас. % Cu, – размер зерен β-фазы уменьшается почти в 2 раза (рис. 6). Средний размер зерна в случае орто-сплава без добавления меди составлял 50,7 мкм. Наиболее существенное измельчение зерна (до среднего размера 8,3 мкм) было достигнуто при наибольшем содержании меди 6 мас. %. Медь имеет более высокую теплопроводность по сравнению с титановым орто-сплавом, что может способствовать интенсификации теплоотвода в процессе кристаллизации расплава при лазерной обработке, приводя к образованию более мелкозернистой микроструктуры [13]. Помимо этого, наличие частиц меди может обуславливать образование вторичных фаз, препятствующих росту зерен [10].

Рис. 6. Средний размер зерна орто-сплава, изготовленного методом СЛП, |

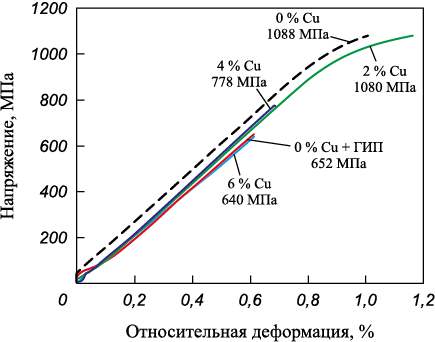

На рис. 7 приведены кривые растяжения образцов орто-сплава с различным содержанием меди. Изменение механических свойств сплава происходит неоднозначно, и увеличение доли меди в сплаве приводит сначала к возрастанию прочности в случае 2 мас. % Cu. Дальнейшее повышение содержания меди вызывает снижение прочности и охрупчивание сплава, несмотря на уменьшение размера зерна. Охрупчивание сплава может быть обусловлено образованием и ростом хрупких выделений интерметаллидной О-фазы по границам зерна [16; 24]. Примечательно, что предел прочности орто-сплава с 2 мас. % Cu в исходном состоянии после СЛП сопоставим по значению с прочностью орто-сплава без добавления меди, полученного методом СЛП с последующим горячим изостатическим прессованием и термической обработкой [17].

Рис. 7. Результаты испытаний на растяжение |

Твердость образцов орто-сплава с увеличением содержания меди изменяется неравномерно. Добавление в орто-сплав 2 мас. % Cu привело к повышению твердости на 5 % до 388 HV0,5 , в сравнении с нелегированным медью образцом. Так, наибольшие значения микротвердости 405 HV0,5 были получены при содержании меди 6 мас. %, что соответствует наименьшему размеру зерна и наибольшему количеству интерметаллидной фазы. Твердость орто-сплава без наличия меди составила 360 HV0,5 . Таким образом, добавление 6 мас. % Cu привело к увеличению твердости на 12 %. Повышенное значение твердости обуславливается измельченными зернами, наблюдаемыми при добавлении меди, и повышенной плотностью границ зерен, на которых образуются выделения орторомбической интерметаллидной фазы. Кроме того, стоит отметить благоприятное соотношение количества α2-Ti3Al и орто-фазы на твердость сплава с 4 мас. % Cu, составляющую 364 HV0,5 .

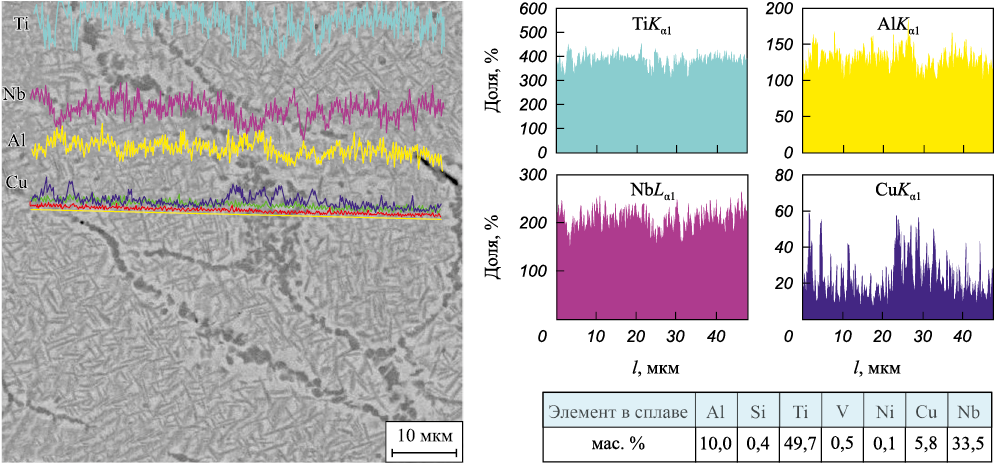

Добавление меди в количестве от 4 мас. %, несмотря на измельчение зерна, привело к охрупчиванию сплава. Такой эффект наблюдается в условиях высокой концентрации границ зерен, на которых присутствует оторочка из хрупкой интерметаллидной фазы. Так, EDX-анализ показал (рис. 8), что на границах зерен сосредоточено повышенное содержание титана, алюминия и меди по сравнению с основным объемом зерна. Для уменьшения количества охрупчивающих фаз по границам зерен может быть проведена дополнительная термическая обработка, что будет исследовано в дальнейших работах.

Рис. 8. Результаты энергодисперсионного анализа образца орто-сплава с 6 мас. % меди |

Выводы

В данной работе приведены результаты исследования влияния меди на микроструктуру и механические свойства орторомбического титанового сплава, полученного при in situ легировании в процессе селективного лазерного плавления. По результатам проведенного исследования были сделаны следующие выводы:

1. С введением меди в количестве от 0 до 6 мас. % наблюдается значительное измельчение микроструктуры с образованием мелких равноосных зерен. Фазовый состав орто-сплава в исследуемом диапазоне содержания Cu характеризуется двухфазной B2/β + Ti2AlNb-микроструктурой с небольшим количеством α2-Ti3Al-фазы.

2. Варьирование температуры подогрева подложки от 300 до 850 °C в процессе СЛП привело к изменению микроструктуры и фазового состава сплава, начиная от единичной B2/β-фазы при t = 300 °С и до образования O-фазы с выделением Ti3Al-фазы при температуре подогрева подложки 850 °C. Кроме того, высокотемпературный подогрев подложки является эффективным способом предотвращения трещинообразования в процессе СЛП.

3. Твердость орто-сплава с содержанием 6 мас. % Cu увеличилась на 12 % по сравнению со сплавом без меди, однако положительное влияние на прочность сплава оказало введение 4 мас. % Cu, что позволило достичь предела прочности при растяжении 1080 МПа, сопоставимого с пределом прочности орто-сплава без меди, изготовленного по технологии СЛП с последующим горячим изостатическим прессованием.

4. Одной из причин охрупчивания орторомбического интерметаллидного сплава являются подавление орто-фазы и ее выделение на границах зерен, приводя к их ослаблению. Данный эффект усиливается измельчением зерен, индуцированным наличием меди в сплаве.

Список литературы

1. Illarionov A.G., Stepanov S.I., Naschetnikova I.A., Popov A.A., Soundappan P., Thulasi Raman K.H., Suwas S. A review – additive manufacturing of intermetallic alloys based on orthorhombic titanium aluminide Ti2AlNb. Materials. 2023;16(3):991. https://doi.org/10.3390/ma16030991

2. Zhang H., Yang M., Xu Y., Sun C., Chen G., Han F. Constitutive behavior and hot workability of a hot isostatic pressed Ti–22Al–25Nb alloy during hot compression. Journal of Materials Engineering and Performance. 2019;28(11):6816–6826. https://doi.org/10.1007/S11665-019-04453-W/FIGURES/12

3. Новак А.В., Алексеев Е.Б., Иванов В.И., Дзунович Д.А. Изучение влияния параметров закалки на структуру и твердость интерметаллидного титанового орто-сплава ВТИ-4. Труды ВИАМ. 2018;2(62):5. https://doi.org/10.18577/2307-6046-2018-0-2-5-5

4. Yang J.L., Wang G.F., Zhang W.C., Chen W.Z., Jiao X.Y., Zhang K.F. Microstructure evolution and mechanical properties of P/M Ti–22Al–25Nb alloy during hot extrusion. Materials Science and Engineering: A. 2017;699:210–216. https://doi.org/10.1016/j.msea.2017.05.019

5. Raji S.A., Popoola A.P.I., Pityana S.L., Popoola O.M. Characteristic effects of alloying elements on β solidifying titanium aluminides: A review. Heliyon. 2020;6(7):e04463. https://doi.org/10.1016/j.heliyon.2020.e04463

6. Duan B., Yang Y., He S., Feng Q., Mao L., Zhang X., Jiao L., Lu X., Chen G., Li C. History and development of γ-TiAl alloys and the effect of alloying elements on their phase transformations. Journal of Alloys and Compounds. 2022;909:164811. https://doi.org/10.1016/J.JALLCOM.2022.164811

7. Hussain M.Z., Jiangtao X., Jinglong L., Siddique F., Zhang L.J., Zhou X.R. Effect of Ta microalloying on joint performance by tailoring the microstructure during laser beam welding of Ti–22Al–27Nb. Materials Science and Engineering: A. 2022;845:143157. https://doi.org/10.1016/j.msea.2022.143157

8. Yang X., Zhang B., Bai Q., Xie G. Correlation of microstructure and mechanical properties of Ti2AlNb manufactured by SLM and heat treatment. Intermetallics. 2021;139:107367. https://doi.org/10.1016/J.INTERMET.2021.107367

9. Akbarpour M.R., Mirabad H.M., Hemmati A., Kim H.S. Processing and microstructure of Ti–Cu binary alloys: A comprehensive review. Progress in Materials Science. 2022;127: 100933. https://doi.org/10.1016/j.pmatsci.2022.100933

10. Cardoso F.F., Cremasco A., Contieri R.J., Lopes E.S.N., Afonso C.R.M., Caram R. Hexagonal martensite decomposition and phase precipitation in Ti–Cu alloys. Materials & Design. 2011;32(8–9):4608–4613. https://doi.org/10.1016/j.matdes.2011.03.040

11. Zhang D., Qiu D., Gibson M.A., Zheng Y., Fraser H.L., StJohn D.H., Easton M.A. Additive manufacturing of ultrafine-grained high-strength titanium alloys. Nature. 2019;576(7785):91–95. https://doi.org/10.1038/s41586-019-1783-1

12. Donthula H., Vishwanadh B., Alam T., Borkar T., Contieri R.J., Caram R., Banerjee R., Tewari R., Dey G.K., Banerjee S. Morphological evolution of transformation products and eutectoid transformation(s) in a hyper-eutectoid Ti–12 at.% Cu alloy. Acta Materialia. 2019;168:63–75. https://doi.org/10.1016/j.actamat.2019.01.044

13. Popovich A.A., Sufiiarov V.S., Polozov I.A., Grigoriev A.V. Selective laser melting of the intermetallic titanium alloy. Russian Journal of Non-Ferrous Metals. 2019;60(2): 186–193. https://doi.org/10.3103/S1067821219020081

14. Ледер М.О., Кондрашов Е.Н., Русаков К.А., Долмато Е.В., Маслов Н.В., Щетников Н.В. Ликвационные дефекты в орто-сплавах ВТИ-4 И ВИТ1. В сб.: Современные достижения в области создания перспективных легких сплавов и покрытий для авиационной и космической техники: Сборник докладов Всеросс. науч.-техн. конф. (Москва, 16 апр. 2021 г.). М.: Всероссийский научно-исследовательский институт авиационных материалов, 2021. С. 159–170.

15. Cobbinah P.V., Matizamhuka W.R. Solid-state processing route, mechanical behaviour, and oxidation resistance of TiAl alloys. Advances in Materials Science and Engineering. 2019;2019:ID4251953. https://doi.org/10.1155/2019/4251953

16. Zhang P., Zeng W., Zhang F., Ma H., Xu J., Liang X., Zhao Y. Fracture toughness of Ti2AlNb alloy with different Al content: Intrinsic mechanism, extrinsic mechanism and prediction model. Journal of Alloys and Compounds. 2023;952: 170068. https://doi.org/10.1016/j.jallcom.2023.170068

17. Wang J., Luo Q., Wang H., Wu Y., Cheng X., Tang H. Microstructure characteristics and failure mechanisms of Ti–48Al–2Nb–2Cr titanium aluminide intermetallic alloy fabricated by directed energy deposition technique. Additive Manufacturing. 2020;32:101007. https://doi.org/10.1016/j.addma.2019.101007

18. Li Z., Chang B., Cui Y., Zhang H., Liang Z., Liu C., Wang L., Du D., Chang S. Effect of twin-wire feeding methods on the in-situ synthesis of electron beam fabricated Ti–Al–Nb intermetallics. Materials & Design. 2022;215:110509. https://doi.org/10.1016/J.MATDES.2022.110509

19. Yang X., Zhang B., Bai Q., Xie G. Correlation of microstructure and mechanical properties of Ti2AlNb manufactured by SLM and heat treatment. Intermetallics. 2021;139: 107367. https://doi.org/10.1016/J.INTERMET.2021.107367

20. Polozov I., Gracheva A., Popovich A. Processing, microstructure, and mechanical properties of laser additive manufactured Ti2AlNb-based alloy with carbon, boron, and yttrium microalloying. Metals. 2022;12(8):1304. https://doi.org/10.3390/met12081304

21. Wang Q., Zhang K., Niu W. Microstructural characteristic and mechanical properties of titanium-copper alloys in-situ fabricated by selective laser melting. Journal of Alloys and Compounds. 2021;885:161032. https://doi.org/10.1016/j.jallcom.2021.161032

22. Wang Guofeng, Yang Jianlei, Jiao Xueyan. Microstructure and mechanical properties of Ti–22Al–25Nb alloy fabricated by elemental powder metallurgy. Materials Science and Engineering: A. 2016;654:69–76. https://doi.org/10.1016/j.msea.2015.12.037

23. Sim Kyong Ho, Wang Guofeng, Kim Tae Jong, Ju Kyong Sik. Fabrication of a high strength and ductility Ti‒22Al‒25Nb alloy from high energy ball-milled powder by spark plasma sintering. Journal of Alloys and Compounds. 2018;741:1112–1120. https://doi.org/10.1016/J.JALLCOM.2018.01.279

24. Kanyane L.R., Popoola A.P., Pityana S., Tlotleng M. Heat-treatment effect on anti-corrosion behaviour and tribological properties of LENS in-situ synthesized titanium aluminide. International Journal of Lightweight Materials and Manufacture. 2022;5(2):153–161. https://doi.org/10.1016/J.IJLMM.2021.11.006

25. Vilardell A.M., Yadroitsev I., Yadroitsava I., Albu M., Takata N., Kobashi M., Krakhmalev P., Kouprianoff D., Kothleitner G., Plessis A.du. Manufacturing and characterization of in-situ alloyed Ti6Al4V(ELI)–3at.%Cu by laser powder bed fusion. Additive Manufacturing. 2020;36: 101436. https://doi.org/10.1016/j.addma.2020.101436

26. Polozov I., Sufiiarov V., Kantyukov A., Razumov N., Goncharov I., Makhmutov T., Silin A., Kim A., Starikov K., Shamshurin A. Microstructure, densification, and mechanical properties of titanium intermetallic alloy manufactured by laser powder bed fusion additive manufacturing with high-temperature preheating using gas atomized and mechanically alloyed plasma spheroidized powder. Additive Manufacturing. 2020;34:101374. https://doi.org/10.1016/J.ADDMA.2020.101374

27. Zhou Y.H., Li W.P., Zhang L., Zhou S.Y., Jia X., Wang D.W., Yan M. Selective laser melting of Ti–22Al–25Nb intermetallic: Significant effects of hatch distance on microstructural features and mechanical properties. Journal of Materials Processing Technology. 2020;276:116398. https://doi.org/10.1016/j.jmatprotec.2019.116398

Об авторах

И. А. ПолозовРоссия

Игорь Анатольевич Полозов – к.т.н., доцент

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

В. В. Соколова

Россия

Виктория Владиславовна Соколова – инженер, аспирант

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. М. Грачева

Россия

Анна Максимовна Грачева – инженер, студент

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., проф., директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Полозов И.А., Соколова В.В., Грачева А.М., Попович А.А. Влияние меди на микроструктуру и механические свойства титанового орто-сплава, изготовленного методом селективного лазерного плавления. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):31-39. https://doi.org/10.17073/1997-308X-2024-1-31-39

For citation:

Polozov I.A., Sokolova V.V., Gracheva A.M., Popovich A.A. Influence of copper on the microstructure and mechanical properties of titanium ortho-alloy produced by selective laser melting. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):31-39. https://doi.org/10.17073/1997-308X-2024-1-31-39