Перейти к:

Аддитивная технология формирования мультиматериальных образцов системы «нержавеющая сталь – высокоэнтропийные сплавы»

https://doi.org/10.17073/1997-308X-2024-1-62-72

Аннотация

Метод нанесения металлической пасты имеет ряд преимуществ при изготовлении мультиматериалов по сравнению с другими видами аддитивных технологий. Ведутся исследования получения мультиматериалов данным методом, но их количество не так велико. В связи с этим перспективной задачей является расширение исследовательской базы изучения мультиматериалов, получаемых методом нанесения металлической пасты. Целью данной работы являлось исследование образцов мультиматериальной системы сталь 316L–CoCrFeMnNiW0,25 и сталь 316L–CrMoNbWV, полученных из металлической пасты. Проводились исследования формирования мультиматериальных образцов, а также анализ пористости, микроструктуры, фазового состава и твердости металлической пасты из стали 316L после спекания. В результате были сделаны следующие выводы: при формировании мультиматериальных образцов системы 316L–CoCrFeMnNiW0,25 нет необходимости формирования переходной зоны из смеси порошков стали 316L и CoCrFeMnNiW0,25 , так как в ней происходит сильное смешивание двух сплавов. В системе 316L–CrMoNbWV имеется необходимость формирования переходной зоны из смеси порошков, так как это снизит влияние неравномерной усадки. Режимы спекания для мультиматериальных образцов системы 316L–CoCrFeMnNiW0,25 должны быть изменены по сравнению с режимами для чистых сплавов – температура снижена на 30–45 °С по сравнению с режимами спекания стали 316L. Образец, полученный после спекания металлической пасты из стали 316L, имеет крупные и мелкие сферические поры. Для уменьшения количества подобного рода дефектов можно использовать дегазацию. Кроме того, снижение пористости может быть достигнуто за счет горячего изостатического прессования после спекания. После спекания металлической пасты из стали 316L микроструктура представляет собой очень крупные зерна аустенита с крайне небольшим количеством феррита, скапливающегося по границам зерен.

Ключевые слова

Для цитирования:

Масайло Д.В., Репнин А.В., Попович А.А., Разумов Н.Г., Мазеева А.К. Аддитивная технология формирования мультиматериальных образцов системы «нержавеющая сталь – высокоэнтропийные сплавы». Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):62-72. https://doi.org/10.17073/1997-308X-2024-1-62-72

For citation:

Masaylo D.V., Repnin A.V., Popovich A.A., Razumov N.G., Mazeeva A.K. Additive technology for forming multi-material samples of “stainless steel – high-entropy alloys” system. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):62-72. https://doi.org/10.17073/1997-308X-2024-1-62-72

Введение

Создание изделий с объемным изменением свойств активно используется в производстве уже многие годы [1; 2]. Подобного рода изделия обладают повышенными эксплуатационными характеристиками [3]. Они применяются в автомобилестроении, аэрокосмической технике, биомедицине, оборонной промышленности и др. [4; 5]. Для получения изделий с функциональным градиентом (мультиматериалов) используются такие производственные методы, как центробежное литье, порошковая металлургия, химическое осаждение из газовой фазы, аддитивные технологии (АТ) и пр. [6]. В последнее время исследования в области АТ имеют повышенный интерес [7].

В отличие от субтрактивного производства, которое включает в себя механическую обработку, а также литья и ковки, применение AТ позволяет изготавливать трехмерную геометрию изделия путем непрерывного добавления материала слой за слоем на основе 3D-модели [8]. Аддитивные технологии позволяют использовать различные типы материалов, включая полимеры, металлы, керамику, стекла, биоматериалы и композитные материалы [9], и имеют следующие виды: стереолитография, селективное лазерное плавление, прямой подвод энергии и материала, экструзия материала, струйное нанесение материала и т.д.

Говоря о производстве мультиматериалов из металлов, можно выделить такие типы АТ, как селективное лазерное плавление и прямой подвод энергии и материала [10]. В этих процессах идет расплавление металлического порошка слой за слоем согласно заданной 3D-модели, что позволяет создавать сложнопрофильные металлические изделия. Однако недостатком данных процессов являются стоимость оборудования и его обслуживание ввиду сложной конструкции и дорогих составляющих [11]. Необходимость расплавления и получения порошковых материалов определенной формы, а также узкий гранулометрический состав (обычно 20–63 мкм для технологии селективного лазерного плавление и 60–120 мкм для технологии прямого подвода энергии и материала) обуславливают ограничения по применяемым материалам и получению мультиматериалов [12]. Снизить влияние подобного рода недостатков при изготовлении мультиматериальных изделий можно за счет использования аддитивных технологий, в которых не происходит процесса плавления металлических порошков.

Альтернативными способами получения мультиматериалов из металлов (а также керамики) с помощью аддитивных технологий без непосредственного плавления металлических порошков являются: струйное нанесение связующего (Binder Jetting), струйное нанесение материала (Material Jetting), экструзия материла (Fused Deposition) и технология нанесения металлической пасты (Metal Paste Deposition – MPD) [13]. Последняя технология имеет ряд преимуществ по сравнение с остальными – отсутствие в связующем сложной полимерной основы, отсутствие необходимости производства филамента и т.д. [14]. Характерной особенностью данной технологии является отсутствие необходимости процесса выжигания связующего, так как оно практически полностью испаряется при печати, что позволяет ускорить процесс изготовления и сократить затраты.

Суть метода MPD заключается в нанесении на подложку пасты, содержащей металлический порошок, слой за слоем в нужные места согласно 3D-модели до полного формирования изделия [15]. Паста состоит из металлических частиц, которые связаны смесью воды и связующего: 90 мас. % металлического порошка и 10 мас. % жидкости. Жидкость испаряется во время печати, оставляя после себя «зеленую» деталь, состоящую из частиц металла с менее чем 1 % связующего. Изображение 3D-принтера, работающего по технологии MPD, и схема экструдера представлены на рис. 1.

Рис. 1. Изображение 3D-принтера, работающего по технологии MPD (Metallic 3D, а), |

На данный момент имеется небольшое количество производителей 3D-принтеров, работающих по технологии MPD (канадская фирма «Rapidia», американская компания «Metallic 3D» и американский производитель «Mantle»). Стоит отметить, что нет готовых решений для изготовления мультиматериальных изделий методом MPD [16]. Однако устройства, работающие по данной технологии, могут быть адаптированы под изготовление мультиматериальных изделий за счет либо замены картриджей с сырьем во время печати, либо использования нескольких сопел [17].

Проводился ряд исследований по получению мультиматериальных изделий с применением технологии MPD (и схожих с ней). Авторы [18] изготавливали и проводили исследования образцов, полученных из металлических паст на основе стали, меди и оксида алюминия. Изучено взаимодействие разнородных металлов – установлено отсутствие существенных различий по объемной усадке и повышенной пористости в переходной зоне. В переходной зоне стали с медью возникает смешивание двух сплавов, при этом электропроводность возрастает в 4 раза, а модуль Юнга – на 34 % (по сравнению с образцом из чистой стали). Мультиматериальная система стали с оксидом алюминия имеет более низкий (на 17 %) модуль Юнга (по сравнению с образцом из чистой стали), но при этом отсутствует смешивание сплавов. В работе [19] исследовали мультиматериальные образцы системы «медь – химически модифицированный графен», полученные методом MPD, которые имитировали электрическую батарею. Полученные металлическая и графеновая пасты позволили изготовить прототип электрической батарейки, что говорит о том, что аддитивные технологии могут успешно применяться для изготовления электродов и электрических батарей индивидуальной конфигурации.

Из вышеприведенного литературного обзора видно, что метод нанесения металлической пасты при изготовлении мультиматериалов имеет ряд преимуществ по сравнению с другими видами аддитивных технологий. Ведутся исследования получения мультиматериалов данным методом, но их количество не так велико. В связи с этим перспективной задачей является расширение исследовательской базы изучения мультиматериалов, получаемых методом нанесения металлической пасты. Например, такой высокоэнтропийный сплав (ВЭС), как CoCrFeMnNi, обладает повышенными ударной вязкостью (особенно в криогенных условиях) и пределом выносливости (по сравнению со сталями 304L и 316L), демонстрирует лучшую структурную стабильность при ионном облучении (по сравнению с никелевыми сплавами) и хорошую коррозионную стойкость (на уровне стали 304L). Однако замена обычных конструкционных сплавов (таких, как нержавеющие стали или суперсплавы на основе никеля) на CoCrFeMnNi может увеличить стоимость изделий. В связи с этим использование концепции создания мультиматериалов системы CoCrFeMnNi–316L может быть перспективным решением для улучшения эксплуатационных характеристик без существенного повышения стоимости изделий [20]. Добавление W в состав CoCrFeMnNi может повысить его температуру плавления. Такой ВЭС, как CrMoNbWV, демонстрирует повышенные коррозионную стойкость, твердость и износостойкость. Перспективным направлением его использования может быть применение в качестве пар трения и в условиях жесткого абразивного износа в агрессивных средах [21].

Целью данной работы являлось исследование образцов мультиматериальной системы сталь 316L–CoCrFeMnNiW0,25 и сталь 316L–CrMoNbWV, полученных из металлической пасты. Для достижения поставленной цели необходимо решить следующие задачи: установить влияние морфологии и гранулометрического состава металлического порошка, а также переходного слоя из смеси порошков на формирование мультиматериальных образцов, провести исследование пористости, микроструктуры, фазового состава и твердости металлической пасты из стали 316L после спекания.

Материалы и методы

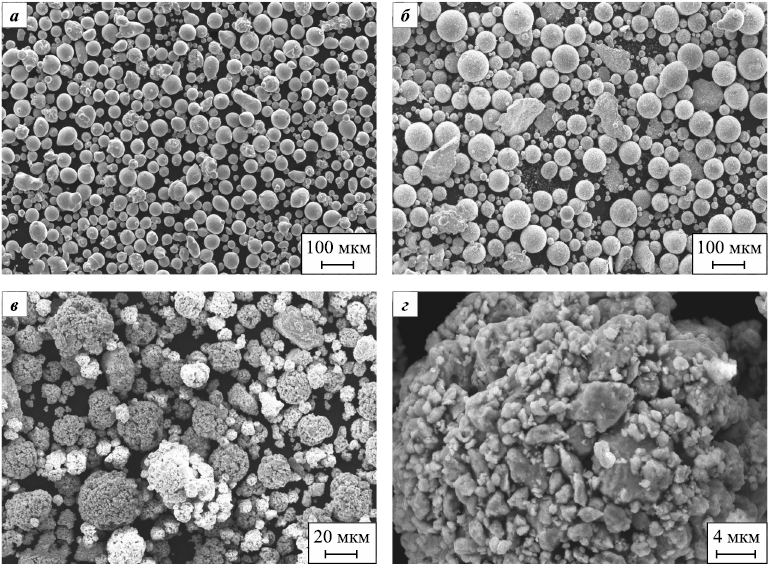

Для получения мультиматериальных образцов систем 316L–CoCrFeMnNiW0,25 и 316L–CrMoNbWV использовались металлические порошки, представленные на рис. 2. Видно, что порошки стали 316L и ВЭС CoCrFeMnNiW0,25 имеют сферическую форму, поверхность их частиц преимущественно ровная, наблюдается небольшое количество частиц неправильной формы. Порошок 316L был получен методом газовой атомизации (производитель – ООО «СфераМ», пос. Метлино, Челябинская обл.). Порошок ВЭС CoCrFeMnNiW0,25 изготовлен с помощью механического легирования в планетарной мельнице «Fritsch Pulverisette 4» (Fritsch GmbH, Германия) по следующему режиму: продолжительность 5–20 ч; скорость вращения основного диска 200–400 об/мин; скорость вращения чаши 400–800 об/мин (вращение против диска); в качестве мелющих тел – стальные шарики диаметром 10 мм при соотношении массы шариков к массе порошка 20:1. После механического легирования частицы сфероидизировали на установке «Tekna TEK-15» (Tekna, Канада) с индуктивно связанной плазмой. В качестве плазмообразующего газа использовалась газовая смесь Ar–H2 . Скорость подачи порошка составляла от 20 до 25 г/мин [22]. Порошок ВЭС CrMoNbWV был также получен с помощью механического легирования в планетарной мельнице «Fritsch Pulverisette 4» (Fritsch GmbH, Германия) по следующему режиму: продолжительность 5 ч; скорость вращения основного диска/чаши 350/700 об/мин; материал мелющих шариков – высокопрочная сталь, их диаметр 7–10 мм, соотношение масс материала и шариков 1:20 [21]. После механического легирования частицы агломерировали на установке спрейной сушки.

Рис. 2. Морфология металлических порошков |

Гранулометрический состав порошков определялся методом лазерной дифракции на приборе измерения размера частиц «Analysette 22 NanoTec plus» (Fritsch GmbH, Германия) – результаты измерений представлены в табл. 1.

Таблица 1. Гранулометрический состав используемых порошков

| ||||||||||||||||||||||

Из табл. 1 видно, что гранулометрический состав порошков различается – это может вызвать неравномерную усадку во время изготовления мультиматериальных изделий. Также стоит отметить, что данные, полученные для ВЭС CrMoNbWV, относятся к частицам, из которых состоят гранулы порошка, так как в процессе анализа они распались из-за растворения в воде.

В качестве связующего для металлической пасты из стали 316L, ВЭС CoCrFeMnNiW0,25 и ВЭС CrMoNbWV использовался раствор поливинилового спирта с водой концентрацией 7 %. Приготовление раствора осуществлялось за счет его постоянного перемешивания при температуре 80 °С до полного растворения кристаллов поливинилового спирта в воде (~2 ч).

Принтер, для которого была подготовлена металлическая паста из стали 316L, – это 3D-принтер «Tronxy Moore 1 Mini Clay» (Tronxy, Китай). Он работает по технологии экструзии материала, в качестве которого выступает керамическая паста. Имеется возможность адаптации данного принтера под использование металлической пасты, для чего необходимо подобрать определенную ее консистенцию.

Для спекания пасты из стали 316L применялась вакуумная печь (Carbolite Gero GmbH & Co. KG, Германия). Режимы спекания были следующие: нагрев до температуры 600 °С со скоростью 5 °С/мин, выдержка 1 ч; последующий нагрев до 1380 °С со скоростью 5 °С/мин, выдержка 3 ч; охлаждение с печью. Обработка проводилась в атмосфере водорода. Травление образца из стали 316L для выявления микроструктуры осуществлялось в царской водке.

Макроструктуру переходной зоны «зеленых» деталей мультиматериальных образцов изучали с помощью стереомикроскопа «Leica M125» (Leica Microsystems, Германия).

Температуру плавления порошка ВЭС CoCrFeMnNiW0,25 определяли методом дифференциальной сканирующей калориметрии на установке NETZSCH DSC 404 F3 Pegasus (NETZSCH GmbH, Германия) в корундовом тигле при скорости нагрева 20 К/мин в диапазоне температур 1200–1600 °С и среде аргона высокой чистоты. ДСК-кривая процесса плавления представляет собой эндотермический пик зависимости теплового потока от температуры, который имеет три характерные температуры – Тнач , Тпик и Ткон . Температура начала пика (Тнач ) определяется как точка пересечения интерполированной базовой линии и касательной, проведенной к точке отклонения восходящей стороны пика. Температура пика (Тпик ) представляет собой температуру, соответствующую наибольшему расстоянию между ДСК-кривой и базовой линией. Температура окончания пика (Ткон ) определяется как точка пересечения интерполированной базовой линии и касательной, проведенной к точке отклонения ниспадающей стороны пика.

Микроструктуру образца из стали 316L и структуру «зеленых» деталей мультиматериальных образцов изучали с помощью оптического микроскопа «Leica DMi8 M» (Leica Microsystems, Германия). Фазовый состав анализировали на рентгеновском дифрактометре «Rigaku SmartLab» (Rigaku Corporation, Япония). Микротвердость по Викерсу измеряли на микротвердомере «MicroMet 5101» (Buehler Ltd, США).

Результаты и их обсуждение

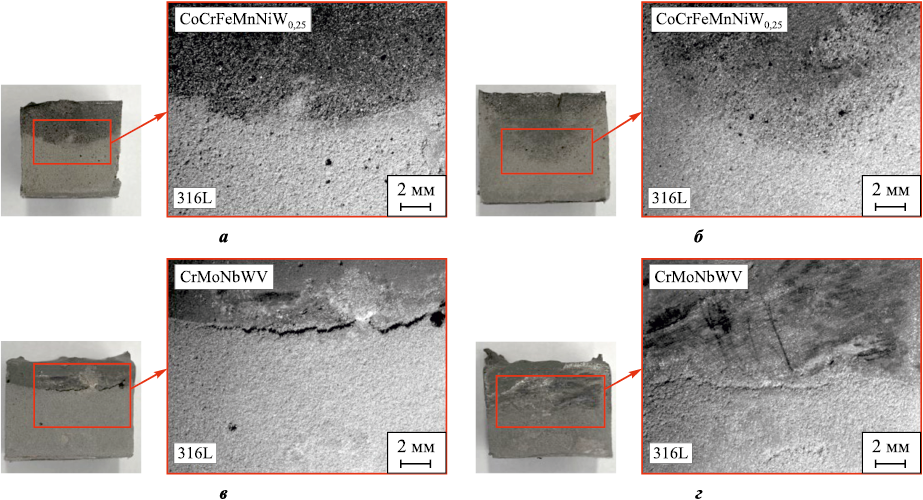

На рис. 3 представлены мультиматериальные образцы («зеленые» детали) систем 316L–CoCrFeMnNiW0,25 и 316L–CrMoNbWV после формирования. Из рис. 3, а видно, что в образце 316L–CoCrFeMnNiW0,25 без переходной зоны из смеси порошков имеется преимущественно ровная граница с небольшим смешиванием двух сплавов. Образец 316L–CoCrFeMnNiW0,25 с переходной зоной из смеси порошков имеет неровную дугообразную границу с существенным смешиванием двух сплавов (рис. 3, б). В образце 316L–CrMoNbWV без переходной зоны из смеси порошков наблюдается глубокая трещина по границе раздела, которая вызвана неравномерной усадкой из-за разницы в гранулометрическом составе двух сплавов (рис. 3, в). При наличии переходной зоны из смеси порошков в образце 316L–CrMoNbWV отсутствуют глубокие трещины, граница ровная, но присутствует смешивание двух сплавов (рис. 3, г).

Рис. 3. Исследование переходных зон мультиматериальных образцов («зеленые» детали) |

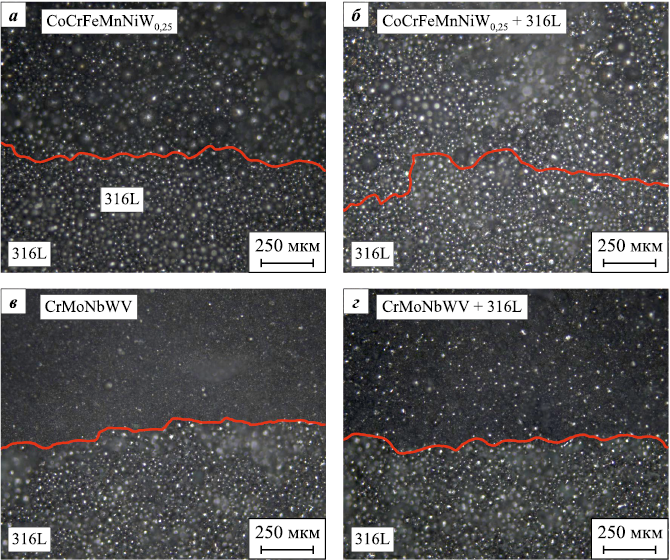

На рис. 4 представлены мультиматериальные образцы («зеленые» детали) систем 316L–CoCrFeMnNiW0,25 и 316L–CrMoNbWV при съемке металлографических шлифов.

Рис. 4. Исследование границы раздела в мультиматериальных образцах («зеленые» детали) |

Из анализа металлографических шлифов видно, что граница раздела между 316L и CoCrFeMnNiW0,25 в мультиматериальных образцах системы сталь 316L–CoCrFeMnNiW0,25 не имеет разрывов, несплошностей и других дефектов и отличается достаточной плавностью перехода от одного сплава к другому (рис. 4, а). Граница раздела между 316L и CoCrFeMnNiW0,25 + 316L также не имеет разрывов, несплошностей и других дефектов, но является менее выраженной по сравнению с границей раздела между 316L и CoCrFeMnNiW0,25 (рис. 4, б). Граница раздела между 316L и CrMoNbWV – ярко выраженная, так как частицы слава CrMoNbWV намного меньше частиц сплава 316L, на границе отсутствуют разрывы, несплошности и другие дефекты (рис. 4, в). Граница раздела между 316L и CrMoNbWV + 316L менее выраженная и также не имеет разрывов, несплошностей и других дефектов (рис. 4, г). Можно предположить, что отсутствие разрывов, несплошностей и других дефектов на границах раздела мультиматериальных образцов систем 316L–CoCrFeMnNiW0,25 и 316L–CrMoNbWV позволит снизить вероятность образования дефектов после процесса спекания.

Из анализа литературных данных по исследованию получения мультиматериальных изделий методами АТ следует, что переходная зона, где происходит смешивание разнородных сплавов, требует отдельных оптимизированных параметров печати [23–25]. Это связано с тем, что свойства смеси отличаются от свойств чистых сплавов и использование режимов чистых сплавов для смеси может вызвать нестабильный процесс синтеза, что повлечет образование дефектов. В методе MPD основное взаимодействие разнородных сплавов происходит во время спекания. Так как отсутствует возможность раздельного воздействия на различие зоны мультиматериальных образцов во время спекания, то предпочтительным будет уменьшение области смешивания сплавов, для того чтобы снизить объем материала, где может возникнуть нестабильный синтез. На основании этого и из анализа рис. 3 и 4 можно сделать следующие выводы: желательно отсутствие переходной зоны из смеси порошков стали 316L и CoCrFeMnNiW0,25 в мультиматериальных образцах системы 316L–CoCrFeMnNiW0,25, так как в ней происходит сильное смешивание двух сплавов. В системе 316L–CrMoNbWV предпочтительным будет наличие переходной зоны из смеси порошков, так как это снизит влияние неравномерной усадки.

После формирования следующий этапом идет спекание мультиматериальных образцов. Для осуществления этого процесса необходимо знать температуру плавления сплава, для того чтобы подобрать правильные режимы спекания. Режимы спекания для стали 316L известны и были описаны выше. Для ВЭС CoCrFeMnNiW0,25 была определена температура плавления порошка по методике дифференциальной сканирующей калориметрии, результаты исследования представлены в табл. 2.

Таблица 2. Результаты определения температуры плавления порошка CoCrFeMnNiW0,25 методом дифференциальной сканирующей калориметрии

| ||||||||||||||||||||||||||||||||||||||

Из табл. 2 видно, что средняя температура плавления CoCrFeMnNiW0,25 лежит в диапазоне от 1373 ± 19 °С до 1403 ± 16 °С, при этом температура плавления стали 316L – от 1402 ± 15 °С до 1435 ÷ 30 °C [26]. Следовательно, режимы спекания, которые использовались для стали 316L, не подойдут для спекания мультиматериальных образцов системы 316L–CoCrFeMnNiW0,25 и должны быть изменены: температуру надо снизить на 30–45 °С по сравнению с режимами спекания стали 316L. Из табл. 2 также следует, что по мере проведения измерений идет рост температур. Можно предположить, что это связано с выгоранием марганца, который имеет самую низкую температуру плавления и кипения среди всех элементов ВЭС. Изменение концентрации наименее тугоплавкого элемента приводит к повышению температур. В связи с этим при выборе режимов спекания стоит ориентироваться на начальные измерения температур плавления CoCrFeMnNiW0,25 и проводить дополнительные экспериментальные исследования.

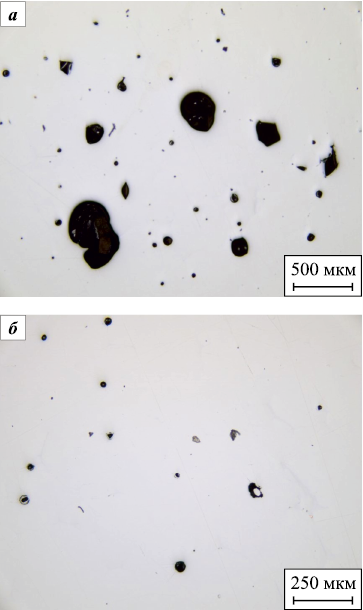

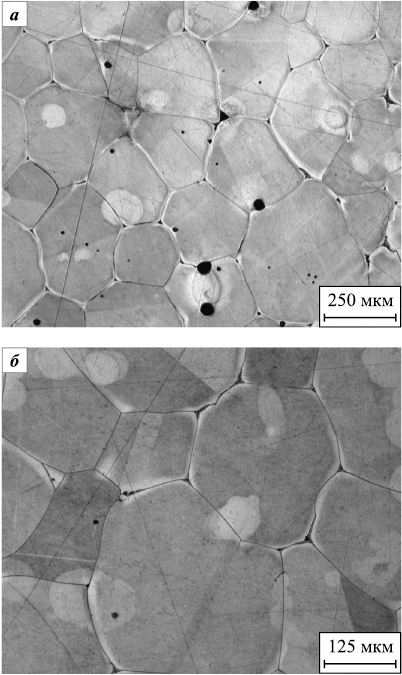

На рис. 5 представлены результаты спекания металлической пасты из стали 316L. Видно, что спеченный образец из стали 316L имеет крупные (рис. 5, а) и мелкие (рис. 5, б) сферические поры. Можно предположить, что они образовались из-за наличия пузырьков газа, которые возникли во время получения пасты. Для уменьшения количества подобного рода дефектов можно использовать дополнительный технологический этап получения металлической пасты – дегазацию. Кроме того, снижение пористости может быть достигнуто за счет горячего изостатического прессования (ГИП) после спекания.

Рис. 5. Металлографический шлиф спеченного образца из стали 316L |

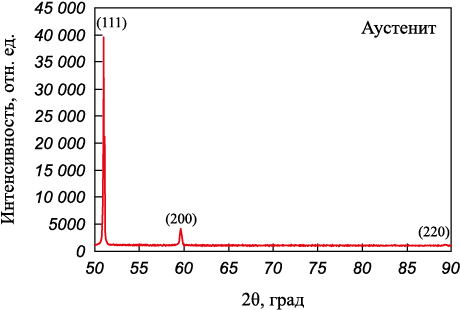

На рис. 6 представлена микроструктура спеченного образца из стали 316L, которая представляет собой крупные зерна аустенита, что характерно для аустенитной нержавеющей стали марки 316L [27]. Это подтверждается результатами рентгеноструктурного анализа (рис. 7). С помощью программы «Axalit Metal» (ООО «АКСАЛИТ СОФТ», г. Екатеринбург) была определена средняя площадь зерен, которая составила 0,05 мм2 (для трех полей зрения и порядка 25 зерен в каждом). Стоит отметить, что размер зерен образца, спеченного из металлической пасты из стали 316L, намного больше, чем у зерен спеченных образцов из стали 316L, изготовленных с помощью струйного нанесения связующего или экструзии материла [28; 29]. Это может быть связано с тем, что размер порошка (и, соответственно, размер исходных зерен), из которого состоит металлическая паста из стали 316L, больше размера порошка (и исходных зерен), используемого при изготовлении образцов, полученных методами, описанными выше [30]. Значения микротвердости составили 132 ± 4 HV, что ниже, чем при спекании образцов после струйного нанесения связующего или экструзии материла [31].

Рис. 6. Микроструктура спеченного образца из стали 316L

Рис. 7. Фазовый состав спеченного образца из стали 316L |

Выводы

В данной работе были исследованы образцы мультиматериальной системы сталь 316L–CoCrFeMnNiW0,25 и сталь 316L–CrMoNbWV, полученные из металлической пасты. В частности, изучено влияние морфологии и гранулометрического состава металлического порошка, а также переходного слоя из смеси порошков на формирование мультиматериальных образцов. Проведено исследование пористости, микроструктуры, фазового состава и твердости металлической пасты из стали 316L после спекания. На основании результатов проведенных исследований можно сделать следующие выводы:

1. Выяснено, что при формировании мультиматериальных образцов системы 316L–CoCrFeMnNiW0,25 нет необходимости создания переходной зоны из смеси порошков стали 316L и CoCrFeMnNiW0,25 , так как в ней происходит сильное смешивание двух сплавов. В системе 316L–CrMoNbWV имеется необходимость формирования переходной зоны из смеси порошков, так как это снизит влияние неравномерной усадки.

2. Режимы спекания для мультиматериальных образцов системы 316L–CoCrFeMnNiW0,25 должны быть изменены по сравнению с режимами для чистых сплавов – так, температуру необходимо снизить на 30–45 °С по сравнению с температурой спекания стали 316L.

3. Спеченный образец из стали 316L имеет крупные и мелкие сферические поры, его микроструктура представлена крупными зернами аустенита (площадь зерен около 0,05 мм2), микротвердость составляет 132 ± 4 HV.

Список литературы

1. Akshaya S.L., Prakash A., Bharati Raj J. Applications of functionally graded materials in structural engineering – A review. Lecture Notes in Civil Engineering. 2021;97:553–566. https://doi.org/10.1007/978-3-030-55115-5_51

2. Ghanavati R., Naffakh-Moosavy H. Additive manufacturing of functionally graded metallic materials: A review of experimental and numerical studies. Journal of Materials Research and Technology. 2021;13:1628–1664. https://doi.org/10.1016/j.jmrt.2021.05.022

3. Bandyopadhyay A., Zhang Y., Onuike B. Additive manufacturing of bimetallic structures. SN Applied Sciences. 2020;17(2):256–294. https://doi.org/10.1007/s42452-020-2918-6

4. Bandyopadhyay A., Traxel K.D., Lang M., Juhasz M., Eliaz N., Bose S. Alloy design via additive manufacturing: Advantages, challenges, applications and perspectives. Materials Today. 2022;52:207–224. https://doi.org/10.1016/j.mattod.2021.11.026

5. El-Galy I.M., Saleh B.I., Ahmed M.H. Functionally graded materials classifications and development trends from industrial point of view. SN Applied Sciences. 2019;1:1378. https://doi.org/10.1007/s42452-019-1413-4

6. Saleh B., Jiang J., Fathi R., Al-hababi T., Xu Q., Wang L., Song D., Ma A. 30 Years of functionally graded materials: An overview of manufacturing methods, applications and future challenges. Composites. Part B: Engineering. 2020;201:108376. https://doi.org/10.1016/j.compositesb.2020.108376

7. Liu G., Zhang X., Chen X., He Y., Cheng L., Huo M., Yin J., Hao F., Chen S., Wang P., Yi S., Wan L., Mao Z., Chen Z., Wang X., Cao Z., Lu J. Additive manufacturing of structural materials. Materials Science and Engineering: R: Reports. 2021 1;145:100596. https://doi.org/10.1016/j.mser.2020.100596

8. Zhai X., Jin L., Jiang J. A survey of additive manufacturing reviews. Materials Science in Additive Manufacturing. 2022;1(4):21. https://doi.org/10.18063/msam.v1i4.21

9. Srivastava M., Rathee S., Patel V., Kumar A., Koppad P.G. A review of various materials for additive manufacturing: Recent trends and processing issues. Journal of Materials Research and Technology. 2022;21:2612–2641. https://doi.org/10.1016/j.jmrt.2022.10.015

10. Zhang X., Liang E. Metal additive manufacturing in aircraft: Current application, opportunities and challenges. IOP Conference Series: Materials Science and Engineering. 2019;493(1):012032. https://doi.org/10.1088/1757-899X/493/1/012032

11. Gunasekaran J., Sevvel P., Solomon I.J. Metallic materials fabrication by selective laser melting: A review. Materials Today Proceedings. 2021;37(2):252–256. https://doi.org/10.1016/j.matpr.2020.05.162

12. Nandhakumar R., Venkatesan K. A process parameters review on selective laser melting-based additive manufacturing of single and multi-material: Microstructure, physical properties, tribological, and surface roughness. Materials Today Communications. 2023;35:105538. https://doi.org/10.1016/j.mtcomm.2023.105538

13. Camargo I.L., Fortulan C.A., Colorado H.A. A review on the ceramic additive manufacturing technologies and availability of equipment and materials. Cerâmica. 2022;68:329–347. https://doi.org/10.1590/0366-69132022683873331

14. Saadi M., Maguire A., Pottackal N.T., Thakur M., Ikram M., Hart A.J., Ajayan P., Rahman M. Direct Ink Writing: A 3D printing technology for diverse materials. Advanced Materials. 2022;34(28): 2108855. https://doi.org/10.1002/adma.202108855

15. Agrawal R., Anantachaisilp F., Tirano J., Zea Ramirez H., Marquez Z., Luhrs C. Paste-based 3D printing of metallic materials: effect of binders and precursor sizes. Materials Research Express. 2019;6(10):106561. https://doi.org/10.1088/2053-1591/ab3996

16. Rocha V.G., Saiz E., Tirichenko I.S., García-Tuñón E. Direct ink writing advances in multi-material structures for a sustainable future. Journal of Materials Chemistry A. 2020;8(31):15646–15657. https://doi.org/10.1039/D0TA04181E

17. Liu W., Zhang Y.S., Heinrich M.A., Ferrari F., Jang H.L., Bakht S.M., Alvarez M.M., Yang J., Li Y.-C., Santiago G. Trujillo-de, Miri A.K., Zhu K., Khoshakhlagh P., Prakash G., Cheng H., Guan X., Zhong Z., Ju J., Zhu G.H., Jin X., Shin S.R., Dokmeci M.R., Khademhosseini A. Rapid continuous multimaterial extrusion bioprinting. Advanced Materials. 2017;29(3):1604630. https://doi.org/10.1002/adma.201604630

18. Xu C., Quinn B., Lebel L.L., Therriault D., L’espérance G. Multi-material Direct Ink Writing (DIW) for complex 3D metallic structures with removable supports. ACS Applied Materials & Interfaces. 2019;11(8):8499–8506. https://doi.org/10.1021/acsami.8b19986

19. Rocha V.G., García-Tuñón E., Botas C., Markoulidis F., Feilden E., D’Elia E., Ni N., Shaffer M., Eduardo Saiz E. Multimaterial 3D printing of graphene-based electrodes for electrochemical energy storage using thermoresponsive inks. ACS Applied Materials & Interfaces. 2017;9(42):37136–37145. https://doi.org/10.1021/acsami.7b10285

20. Sokkalingam R., Chao Z., Sivaprasad K., Muthupandi V., Jayaraj J., Ramasamy P., Eckert J., Prashanth K.G. Additive manufacturing of CoCrFeMnNi high-entropy alloy/AISI 316L stainless steel bimetallic structures. Advanced Engineering Materials. 2022;25(7):2200341. https://doi.org/10.1002/adem.202200341

21. Razumov N., Makhmutov T., Kim A., Shemyakinsky B., Shakhmatov A., Popovich V., Popovich A. Refractory CrMoNbWV high-entropy alloy manufactured by mechanical alloying and spark plasma sintering: Evolution of microstructure and properties. Materials. 2021;14(3):621. https://doi.org/10.3390/ma14030621

22. Makhmutov T., Razumov N., Kim A., Ozerskoy N., Mazeeva A., Popovich A. Synthesis of CoCrFeNiMnW0.25 high-entropy alloy powders by mechanical alloying and plasma spheroidization processes for additive manufacturing. Metals and Materials International. 2021;27(1):50–54. https://doi.org/10.1007/s12540-020-00747-0

23. Wits W.W., Amsterdam E. Graded structures by multi-material mixing in laser powder bed fusion. CIRP Annals. 2021;70(1):159–162. https://doi.org/10.1016/j.cirp.2021.03.005

24. Chen K., Wang C., Hong Q., Wen S., Zhou Y., Yan C., Shi Y. Selective laser melting 316L/CuSn10 multi-materials: Processing optimization, interfacial characterization and mechanical property. Journal of Materials Processing Technology. 2020;283:116701. https://doi.org/10.1016/j.jmatprotec.2020.116701

25. Wei C., Li L. Recent progress and scientific challenges in multi-material additive manufacturing via laser-based powder bed fusion. Virtual and Physical Prototyping. 2021;16(3):347–371.

26. Pichler P., Simonds B.J., Sowards J.W., Pottlacher G. Measurements of thermophysical properties of solid and liquid NIST SRM 316L stainless steel. Journal of Materials Science. 2020;55(9):4081–4093. https://doi.org/10.1007/s10853-019-04261-6

27. Santamaria R., Salasi M., Bakhtiari S., Leadbeater G., Iannuzzi M., Quadir M.Z. Microstructure and mechanical behaviour of 316L stainless steel produced using sinter-based extrusion additive manufacturing. Journal of Materials Science. 2022;57(21):9646–9662. https://doi.org/10.1007/s10853-021-06828-8

28. Cabo Rios A., Hryha E., Olevsky E., Harlin P. Sintering anisotropy of binder jetted 316L stainless steel: part II – microstructure evolution during sintering. Powder Metallurgy. 2022;65(4):283–295. https://doi.org/10.1080/00325899.2021.2020486

29. Sadaf M., Bragaglia M., Nanni F. A simple route for additive manufacturing of 316L stainless steel via Fused Filament Fabrication. Journal of Manufacturing Processes. 2021;67:141–150. https://doi.org/10.1016/j.jmapro.2021.04.055

30. Park D.Y., Lee S.W., Park S.J., Kwon Y-S., Otsuka I. Effects of particle sizes on sintering behavior of 316L stainless steel powder. Metallurgical and Materials Transactions A. 2013;44: 1508–1518. https://doi.org/10.1007/s11661-012-1477-x

31. Krakhmalev P., Fredriksson G., Svensson K., Yadroitsev I., Yadroitsava I., Thuvander M., Thuvander M., Peng R. Microstructure, solidification texture, and thermal stability of 316L stainless steel manufactured by laser powder bed fusion. Metals. 2018;8(8):643. https://doi.org/10.3390/met8080643

Об авторах

Д. В. МасайлоРоссия

Дмитрий Валерьевич Масайло – к.т.н., заместитель заведующего лабораторией «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. В. Репнин

Россия

Арсений Вячеславович Репнин – инженер лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., профессор, директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Н. Г. Разумов

Россия

Николай Геннадьевич Разумов – к.т.н., заведующий лабораторией «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. К. Мазеева

Россия

Алина Константиновна Мазеева – к.т.н., ведущий научный сотрудник лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Масайло Д.В., Репнин А.В., Попович А.А., Разумов Н.Г., Мазеева А.К. Аддитивная технология формирования мультиматериальных образцов системы «нержавеющая сталь – высокоэнтропийные сплавы». Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):62-72. https://doi.org/10.17073/1997-308X-2024-1-62-72

For citation:

Masaylo D.V., Repnin A.V., Popovich A.A., Razumov N.G., Mazeeva A.K. Additive technology for forming multi-material samples of “stainless steel – high-entropy alloys” system. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):62-72. https://doi.org/10.17073/1997-308X-2024-1-62-72

JATS XML