Перейти к:

Механические свойства стали с высоким содержанием азота, полученной методом селективного лазерного плавления с использованием механически легированных сфероидизированных порошков

https://doi.org/10.17073/1997-308X-2024-1-81-94

Аннотация

В последние годы развитие аддитивных технологий является одной из приоритетных задач отраслей. Аддитивные технологии позволяют, прежде всего, эффективно реализовывать любые конструкторские и инженерные идеи в таких высокотехнологичных отраслях, как авиастроение, двигателестроение, ракетостроение. Расширение номенклатуры стандартизованных материалов для аддитивных технологий будет способствовать их внедрению в массовое производство. Значительный интерес представляет возможность использования азотсодержащих жаропрочных порошковых сплавов для изготовления деталей летательных аппаратов сложной формы с применением аддитивных технологий. В данной работе описан полный цикл получения образцов из порошков сплавов со сверхравновесным содержанием азота методом селективного лазерного плавления (СЛП). Механическим легированием были получены 4 различных состава высокоазотистых сталей. Затем порошки этих сталей были обработаны методом плазменной сфероидизации для использования в процессе СЛП. Также методом СЛП были изготовлены образцы для механических испытаний. На каждом этапе процесса порошки подвергались детальному исследованию. Одним из наиболее важных параметров было содержание азота в получаемых порошках. С каждым этапом производства его доля снижалась, но оставалась на уровне сверхравновесного содержания 0,13–0,44 мас. %. Механические испытания показали, что сплавы, полученные методом СЛП, не уступают по своим свойствам сплавам, изготовленным по классическим металлургическим технологиям.

Ключевые слова

Для цитирования:

Озерской Н.Е., Разумов Н.Г., Силин А.О., Борисов Е.В., Попович А.А. Механические свойства стали с высоким содержанием азота, полученной методом селективного лазерного плавления с использованием механически легированных сфероидизированных порошков. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):81-94. https://doi.org/10.17073/1997-308X-2024-1-81-94

For citation:

Ozerskoi N.E., Razumov N.G., Silin A.O., Borisov E.V., Popovich A.A. Mechanical properties of high-nitrogen steel produced via selective laser melting using mechanically alloyed and spheroidized powders. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):81-94. https://doi.org/10.17073/1997-308X-2024-1-81-94

Введение

В настоящее время азот широко применяется в качестве легирующего элемента наряду с Cr, Ni, Mn, Mo и др. [1]. Он позволяет получать стали с уникальным сочетанием прочности, пластичности и коррозионной стойкости. Важнейшим преимуществом азота перед другими легирующими элементами является его доступность в практически неограниченном количестве. Получение азота не требует разрушений поверхности и недр земли, неизбежных при добыче руд.

На сегодняшний день достигнуты значительные результаты в исследовании процессов легирования сталей азотом, природы формирования структуры и взаимосвязи свойств сталей с азотом, предложены новые направления их использования [2–5]. Благодаря особенностям свойств азотсодержащие стали нашли широкое применение в атомной и тепловой энергетике, медицинской промышленности, авиации, автомобилестроении и т.д. Легирование азотом способно придавать стали особые свойства и улучшать характеристики, что дает возможность расширять области ее использования. На данный момент потенциал легирования азотом еще не полностью раскрыт и исследования в этой области продолжаются.

Анализ литературы показал интерес со стороны ученых к изучению возможности применения азотсодержащих сталей в аддитивных технологиях (АТ). В настоящее время существуют публикации по апробированию азотсодержащих сталей в технологиях селективного лазерного плавления (СЛП) [6; 7], газопорошкового лазерного выращивания (ГПЛВ) [8–15], аддитивного электродугового выращивания (АЭВ) [16–19] и электронно-лучевого аддитивного производства (ЭЛАП) [20–22]. В каждой технологии есть свои особенности.

В работах [6; 7] отмечено, что в процессе СЛП азотсодержащих нержавеющих сталей имеет место эмиссия азота, которая зависит от плотности энергии, пропорциональной мощности лазера и обратно пропорциональной скорости сканирования. В работах [9–14] показана возможность использования порошков азотсодержащих сталей в технологии ГПЛВ. Установлено, что независимо от того, какой технологический газ применяется для подачи порошка в ванну расплава, содержание азота снижается. Высокие температуры ванны расплава вызывают уменьшение растворимости азота в расплаве и приводят к его дегазации с образованием газовых пор. В работе [15] показано, что в процессе ГПЛВ возможно влиять на эмиссию азота за счет локальных изменений геометрии ванны расплава, которая является функцией плотности энергии. Повышение плотности энергии приводит к увеличению времени жизни ванны расплава и более высоким максимальным температурам жидкой фазы. Если предположить, что азот в основном теряется на стадии плавления, то как повышение максимальной температуры, так и продление срока службы ванны расплава способствуют потере азота. Так же как температура и время жизни ванны расплава, при увеличении плотности энергии возрастали размеры ванны расплава, т.е. ее глубина и площадь.

В работе [19] предложена новая концепция аддитивного электродугового выращивания проволокой для получения чистого аустенита со сверхвысоким содержанием азота. Суть предложенной концепции заключается в одновременной подаче сварочной проволоки из азотсодержащей стали и порошка нитридного сплава в ванну расплава. В процессе растворения нитридного порошка в ванне расплава он диссоциирует и адсорбируется, образуя сталь со сверхравновесным содержанием азота. Авторы отмечают, что в процессе электродугового выращивания проволокой марки HNS6 (Fe–21,6Cr–16,8Mn–2,1Ni–1,2Mo–0,8N) скорость потери азота достигает 17,7 %. В то же время в процессе гибридного электродугового выращивания (при добавлении порошка нитрида в ванну расплава) содержание азота в компактном материале возрастает и может составлять 1,07 мас. % в зависимости от скорости подачи порошка. Содержание феррита значительно снижается. Когда скорость подачи достигает 0,33 г/мин, феррит исчезает, а наплавленный металл имеет полностью аустенитную структуру. Это приводит к улучшению механических характеристик материала.

В работе [20] электронно-лучевым аддитивным методом успешно получена высокоазотистая сталь химического состава Fe–20,7Cr–22,2Mn–0,3Ni–0,6Si–0,15C–0,53N (мас. %). В качестве исходного материала использованы стержни. Показано, что в процессе выращивания происходит значительное выгорание марганца и азота (состав композиции выращенного сплава – Fe–22,9Cr–10,8Mn–0,1Ni–0,6Si–0,1C–0,48N) – это привело к увеличению доли феррита с 20 % в исходном стержне до 40 % в сплаве, полученном методом аддитивных технологий (АТ). Установлено, что механические характеристики сплавов, созданных с помощью АТ и по классическим технологиям, близки друг к другу.

Самой распространенной технологией получения порошков азотсодержащих сталей является газовая атомизация [6; 7; 9; 13; 14; 22–24]. Содержание азота в получаемых порошках не превышает равновесный уровень и зависит от композиции сплава. Ряд исследователей проводили работы по получению порошков стали со сверхравновесным содержанием азота. Авторами [25] изучено влияние состава атмосферы, давления в камере и газовой струи при атомизации на количество азота в порошке сплава Cr17Mn11Mo3N. Показано, что доля азота в атомизированных порошках повышается с увеличением давления в камере в процессе плавки и при распылении. Благодаря синергетическому эффекту между давлением в камере при выплавке и давлением распыления, содержание азота может достигать 0,4 мас. % даже без добавления азотсодержащих компонентов в шихту. На основании полученных результатов был сделан вывод, что размер частиц порошка и содержание азота можно регулировать, контролируя давление распыления и/или давление в камере.

В работе [26] представлены результаты исследований получения порошка нержавеющей стали 17-4PH методом плазменной атомизации проволоки. Авторы показали возможности изготовления порошка с содержанием азота до 0,15 мас. % и его применения в технологии СЛП.

В работе [27] описан метод получения порошков высокоазотистых сталей с использованием процесса плазменного распыления вращающегося электрода. Полученный порошок характеризовался высоким содержанием азота, значительно превышающим его количество в нормальных условиях, и почти идеальной сферической формой частиц. В атмосфере азота в процессе плазменного распыления содержание азота в стальных порошках оставалось на постоянном уровне ~0,6 мас. % N независимо от содержания азота в плазменном газе. Даже при содержании азота 0 % в плазменном газе сталь азотируется до уровня 0,6 мас. % N, поскольку взаимодействия между аргоновой плазмой и окружающим газообразным азотом достаточно для сорбции азота.

В работах [28; 29] порошки сплавов AISI 316L и Fe17Cr11Mn3Mo, полученные газовой атомизацией, азотировали в атмосфере азота под давлением. Показано, что в зависимости от длительности азотирования и состава порошка получаются порошки с содержанием азота до 1,3 мас. %. Согласно их анализу, такое содержание азота достигается за счет образования нитрида хрома как на поверхности, так и по сечению частиц порошка. Процесс является малопроизводительным, и возникает вопрос с гомогенностью содержания азота от частицы к частице.

Особенности технологии ГПЛВ позволяют использовать порошковые материалы с несферической формой частиц. В работе [8] высокоазотистая аустенитная сталь получена из порошка, синтезированного в процессе механического легирования (МЛ). Показано, что в сплаве сохраняется более 71 % содержания азота от исходной порошковой смеси. По механическим характеристикам материал значительно превосходит сталь 316L.

Кроме того, в родственном для АТ процессе сварки сталей с высоким содержанием азота он склонен к выделению в ванне расплава, что приводит к снижению механических характеристик готовых изделий. Последние несколько десятилетий многие исследователи изучают вопрос повышения содержания азота в твердом растворе в наплавленном материале и уменьшения его потерь за счет образования нитридов или пор. Исследуются следующие методы: 1) оптимизация химического состава для повышения растворимости азота [30–33]; 2) изменение характеристик защитного газа путем увеличения парциального давления азота [34–37] либо добавления поверхностно-активных элементов [38] или многокомпонентной газовой смеси [39] в процессе сварки; 3) использование нитридной порошковой проволоки в качестве подаваемого материала при сварке [40; 41]. Хотя эти методы могут в определенной степени уменьшить потери азота в процессе сварки стали, но содержание азота в сварном соединении или наплавленном металле ниже, чем в основном металле или наполнителе. До сих пор остается проблемой увеличение содержания азота в наплавленном металле или сварном соединении, превышающее содержание азота в присадочном или основном металле.

На основании вышеизложенного поставлены следующие задачи: 1) установить физико-химические закономерности синтеза металлических азотсодержащих жаропрочных порошковых сплавов методом МЛ и плазменной сфероидизации; 2) определить влияние физико-химических параметров процесса СЛП на содержание азота в сплаве и механические свойства получаемого материала.

Исследования выполнены на примере жаропрочной азотсодержащей стали Fe16Cr2,2Ni0,6Mn1,1Mo0,1N, имеющей следующий химический состав, мас. %:

Fe . . . . . . . Основа Ni . . . . . . . 2,0–2,5

Cr . . . . . 15,0–16,5 C . . . . . . 0,12–0,18

Mo . . . . . . 0,9–1,3 Si . . . . . . . . . . ≤0,6

Mn . . . . . . . . ≤0,6 N . . . . . . 0,03–0,10

Материалы и методика исследований

В ходе исследований методом МЛ синтезированы порошковые материалы композиции Fe–16Cr–2,2Ni–0,6Mn–1,1Mo. В качестве источника азота в процессе синтеза использовали газообразный азот, азотированный феррохром (ФХ20), нитрид хрома (Cr2N) и азотированный ферромарганец (Мн87Н6). Для исследования влияния способа введения азота при МЛ на содержание и распределение азота в сплаве изучено 6 композиций: 1) Fe–Cr–Ni–Mn–Mo – механическое легирование в атмосфере азота; 2) Fe–Cr–Ni–FeMnN–Mo – марганец вводили в виде азотированного ферромарганца; 3) Fe–Cr2N–Ni–Mn–Mo – внесение хрома в виде нитрида хрома; 4) Fe–FeCrN–Ni–Mn–Mo – хром добавляли в виде азотированного феррохрома; 5) Fe–(0,5Cr–0,5Cr2N)–Ni–Mn–Mo и Fe–(0,5Cr–0,5FeCrN)–Ni–Mn–Mo – 50 % от общего содержания хрома введено в виде нитрида хрома или азотированного феррохрома.

Расчет выполнен методом CALPHAD с использованием программы для термодинамических расчетов «ThermoCalc» с пакетом данных TCHEA4.

Экспериментальные исследования по плазменной сфероидизации порошков проводились на установке «TekSphero 15» (Tekna Plasma Systems Inc., Канада). Она оснащена высокочастотным генератором максимальной мощности 15 кВт. Рабочая частота находится в диапазоне от 2 до 4 МГц. Эксперименты проводились на композициях Fe–(0,5Cr–0,5Cr2N)–Ni–Mn–Mo, Fe–Cr2N–Ni–Mn–Mo, Fe–(0,5Cr–0,5FeCrN)–Ni–Mn–Mo и Fe–FeCrN–Ni–Mn–Mo, полученных в аргоноводородной и аргоноазотной плазме.

Морфологию порошка изучали с помощью сканирующего электронного микроскопа «SEM Tescan Mira 3» (Tescan, Чехия) с детектором флуоресцентного излучения «X-Flash 6/10» (Bruker, США) и оптического микроскопа «Leica DMI 5000» (Leica Microsystems, Германия). Изображение порошка в поперечном сечении было использовано для оценки его химического состава. Содержание углерода устанавливали абсорбционным методом с помощью анализатора CS-230 (LECO, США, ISO 9556-1989). Определение содержания кислорода и азота проводили методом восстановительного плавления в потоке инертного газа-носителя (гелия) на анализаторе TC-500 (LECO, США, ISO 17053-2005 и ISO 15351-1999). С использованием лазерного дифрактометра «Analysette 22» (Fritsch GmbH, Германия) был исследован гранулометрический состав полученного порошка (ISO 8130-13). Рентгеноструктурный анализ выполняли на рентгеновском дифрактометре «Bruker D8 Advance» (США) с помощью излучения CuKα (1,5406 Å) в диапазоне 2θ = 30÷100°.

Изготовление образцов из азотсодержащих стальных порошков осуществлялось по СЛП-технологии в атмосфере азота с использованием системы селективного лазерного плавления SLM280HL (SLM Solutions GmbH, Любек, Германия), оснащенной YLR-лазером (длина волны 1070 нм, фокусное расстояние ~80 мкм).

Компактирование порошков азотсодержащей стали проводилось по технологии СЛП. Эксперименты выполнены на композициях Fe–(0,5Cr–0,5Cr2N)–Ni–Mn–Mo, Fe–Cr2N–Ni–Mn–Mo, Fe–(0,5Cr–0,5FeCrN)–Ni–Mn–Mo и Fe–FeCrN–Ni–Mn–Mo, полученных в аргоноводородной плазме, что обусловлено наличием кислорода в синтезированном порошке. Для исследования влияния параметров СЛП на относительную плотность и химический состав полученных сплавов изготавливались кубические образцы со стороной 10 мм при варьировании мощности лазера, скорости сканирования и плотности энергии. Толщина слоя наносимого порошка составляла 0,05 мм, расстояние между проходами лазера – 0,12 мм. Параметры СЛП приведены в табл. 1.

Таблица 1. Параметры СЛП при отработке режимов печати

|

Результаты и их обсуждение

Расчет фазовой диаграммы для сплава Fe–16Cr––2,2Ni–0,6Mn–1,1Mo–0,04C–N, выполненный с использованием программы для термодинамических расчетов «ThermoCalc», показал, что предельная концентрация азота при кристаллизации составляет 0,2 мас. %. Превышение предельной концентрации приводит к выделению азота в газовую фазу, что может повлечь образование пузырей и пор при кристаллизации. При затвердевании состав жидкой фазы и выделяющихся твердых фаз непрерывно меняется при изменении температуры и количества жидкой фазы. Так, растворимость азота в δ-феррите в интервале температур 1470–1750 К не превышает 0,07 мас. %, в аустените – до 0,6 мас. %.

Установлено, что на начальных этапах МЛ процесс растворения легирующих элементов во всех исследованных системах носит общий характер. За счет интенсивной пластической деформации частицы исходного порошка сплющиваются и свариваются между собой, образуя композит. После МЛ в течение τМЛ = 5 ч композитные частицы имеют характерную слоистую структуру, состоящую из различных комбинаций исходных компонентов.

При дальнейшем увеличении продолжительности МЛ основными процессами являются гомогенизация композиции по химическому составу и взаимодействие между исходными компонентами, направленное на уменьшение свободной энергии системы. Анализ полученных дифрактограмм показал, что первым из легирующих элементов в решетке железа растворяется Ni (атомный радиус ra = 124 пм), затем Mn (ra = 127 пм), Cr (ra = 130 пм) и Mo (ra = 139 пм). Данный факт объясняется тем, что легирующие элементы Ni, Mn, Сr образуют с железом твердые растворы замещения, при этом никель имеет наиболее близкий атомный радиус к Fe, у которого ra = 126 пм, затем марганец, хром и молибден соответственно. Растворение легирующих элементов приводит к изменению параметра решетки α-Fe с 0,2866 до 0,2887 нм, в зависимости от системы. Принимая во внимание соотношение размеров компонентов, можно предположить, что в данной системе диффузия при МЛ осуществляется преимущественно по дефектам кристаллической решетки. В исходной композиции Fe–16Cr–2,2Ni–0,6Mn–1,1Mo и в композиции, в которой в качестве источника азота использовался азотированный ферромарганец, легирующие элементы практически равномерно распределены по объему порошка и соответствуют химическому составу исходной композиции после τМЛ = 10 ч (рис. 1, а), за исключением молибдена, радиус атома которого значительно больше, чем у остальных элементов композиции, что существенно затрудняет его растворение. Сходство протекания процесса МЛ в указанных системах связано с тем, что азотированный ферромарганец представляет собой нитрид марганца (легко разлагаемое соединение) с включениями железа, а также малого количества ферромарганца исходной шихты.

Рис. 1. Распределение компонентов композиции Fe–16Cr–2,2Ni–0,6Mn–1,1Mo после МЛ |

В системах, в которых в качестве источника азота использовали нитрид хрома (Cr2N) и азотированный феррохром (согласно результатам РФА – 80 об. % CrN + 20 об. % Cr2N), растворение легирующих элементов протекает иначе, чем в исходной композиции. После τМЛ = 10 ч наблюдается неоднородность распределения легирующих элементов по объему. После τМЛ = 15 ч неравномерно распределенным остается хром – он находится внутри частиц в виде равномерно распределенных по объему включений субмикронного размера (рис. 1, б). Это связано с тем, что хром вводился в виде не элементного порошка, а нитрида хрома, который является довольно устойчивым химическим соединением. Возможно, подводимой в процессе МЛ энергии недостаточно для его разложения с последующим растворением. При совместном анализе результатов РФА и распределения легирующих элементов по объему частиц можно сделать вывод, что интенсивность пиков Cr2N уменьшается не за счет его растворения в решетке железа, а ввиду его измельчения и распределения по объему (рис. 2). Согласно результатам РФА, после механического легирования в течение 15 мин часть Cr2N остается нерастворенной. При добавлении нитрида хрома или азотированного феррохрома в количестве 50 % от общего содержания хрома они практически полностью растворяются в решетке железа, наблюдаются лишь единичные включения субмикронного размера. Такое изменение растворимости можно объяснить присутствием чистого хрома, который за счет большого сродства к азоту перетягивает на себя часть азота из нитрида, ускоряя его распад и диффузию азота в решетку.

Рис. 2. Изменение фазового состава в зависимости |

Анализ содержания азота в образцах порошков показал, что в процессе МЛ в сплав Fe–16Cr–2,2Ni––0,6Mn–1,1Mo можно ввести до 2,5 мас. % азота при равновесном содержании 0,1 мас. % (табл. 2). Наибольшая доля азота отмечается в образцах, в которых в качестве источника азота использовали азотированный феррохром или нитрид хрома. Степень усвоения азота при таком способе ввода близка к 90 %. Согласно результатам РФА и СЭМ, большая часть азота растворена в решетке Fe, но часть азота находится в нитридах, которые в виде сумбикронных включений равномерно распределены по объему частиц.

Таблица 2. Химический состав МЛ-порошка сплава Fe–16Cr–2,2Ni–0,6Mn–1,1Mo

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из анализа гранулометрического состава полученных порошков следует, что с увеличением содержания азота в сплаве возрастает содержание частиц порошка размером менее 45 мкм. Измельчение частиц объясняется тем, что нерастворенные субмикронные включения нитридов приводят к сильным искажениям в кристаллической решетке и являются концентраторами напряжений. При интенсивном механическом воздействии в процессе МЛ наличие таких концентраторов приводит к образованию трещин и последующему измельчению материала.

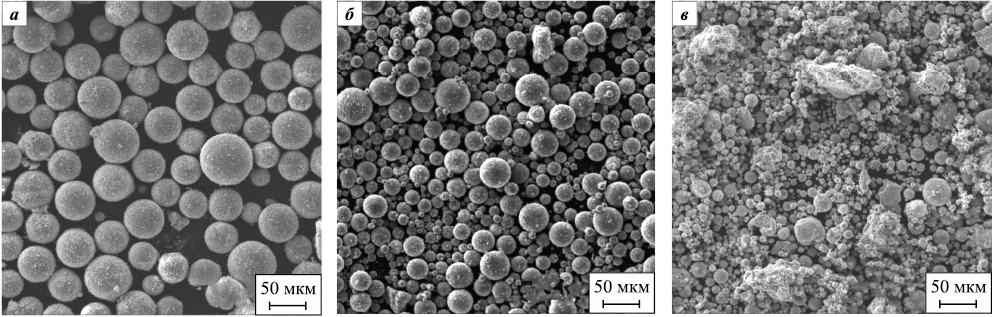

В результате комплекса выполненных экспериментальных исследований установлено [42–44], что в потоке термической аргоноводородной и аргоноазотной плазмы, генерируемой в высокочастотном плазмотроне, могут быть получены сферические порошки азотсодержащих порошковых сплавов Fe–16Cr–2,2Ni–0,6Mn–1,1Mo с высокой степенью сферичности (рис. 3). Изучение морфологии частиц порошка показало, что доля сфероидизированных частиц в полученных порошках составляет 70–96 %. Выявлено, что при одинаковой скорости подачи порошка содержание несферических частиц после сфероидизации в аргоноазотной плазме выше из-за различия физико-химических свойств плазмообразующих газовых смесей. Водород диссоциирует на 90 % при Т = 4700 К, а азот – при Т = 9000 К, что оказывает сильное влияние на теплосодержание (энтальпию) плазмы. Для получения порошков с одинаковой долей сфероидизированных частиц скорость подачи порошка в аргоноазотной плазме должна быть снижена на 10–15 %.

Рис. 3. Морфология порошка после плазменной сфероидизации |

Анализ СЭМ-изображений и гранулометрического состава полученных порошков показал, что пик дифференциальной кривой гранулометрического состава порошков с низким содержанием азота (композиции Fe–Cr–Ni–Mn–Mo, Fe–Cr–Ni–FeMnN–Mo) после плазменной сфероидизации находится в диапазоне 30–125 мкм с незначительным смещением этого пика в область меньших размеров относительно исходного материала (45–125 мкм). В порошках с высоким содержанием азота, наоборот, наблюдается образование большого количества частиц (30–50 %) размером менее 30 мкм при размере исходного порошка 45–125 мкм. Вероятно, в процессе МЛ, ввиду интенсивного механического воздействия, в частицах порошка возникают высокие механические напряжения и появляются микротрещины. Начальная температура плазмы значительно превышает не только температуру плавления, но и температуру кипения материала, что способствует быстрому расплавлению частиц порошка. В процессе быстрого нагрева и расплавления азот может выделяться из раствора и переходить в газовую фазу с высокой скоростью, что способствует расклиниванию микротрещин и разрушению частиц до расплавления либо интенсивному вскипанию и разрушению уже расплавленных частиц. В некоторых порошках присутствуют единичные полые сферы, чаще всего с треснутой оболочкой.

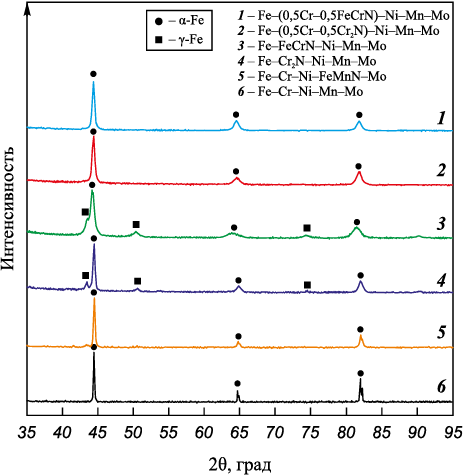

Рентгенофазовый анализ порошков после сфероидизации показал наличие пиков α- и γ-Fe (рис. 4, 5). Азот является аустенитообразующим элементом, поэтому с увеличением содержания азота в сплаве доля γ-Fe несколько повышается. Фазовый состав порошков после плазменной сфероидизации совпадает с результатами расчетов диаграмм состояния, согласно которым следует, что порошки находятся в закаленном состоянии.

Рис. 4. Фазовый состав порошков сплава Fe–Cr–Ni–Mn–Mo после сфероидизации

Рис. 5. Фазовый состав порошков сплава Fe–Cr–Ni–Mn–Mo после сфероидизации |

Установлено, что в процессе сфероидизации в плазме часть азота уходит из сплава. Его содержание в аргоноводородной плазме после сфероидизации составляет 0,01–1,0 мас. %, т.е. снижается на 50–75 % (рис. 6, а). При сфероидизации в аргоноазотной плазме снижение содержания азота не превышает 40 %. При использовании аргоноазотной плазмы в камере образуется атмосфера, насыщенная ионами молекулярного (\({\rm{N}}_2^+\)) и атомарного (N\(^+\)) азота, образующимися в результате диссоциации азота при возбуждении электронных состояний молекул электронами, осциллирующими в потоке высокотемпературной плазмы аргона, с последующим распадом возбужденных молекул. Это способствует увеличению предельной концентрации азота в расплаве при кристаллизации, замедлению выделения азота из расплава и протеканию плазмохимических процессов азотирования. Разница в содержании азота в зависимости от фракционного состава порошковой смеси может быть объяснена диффузионными процессами, а именно различным расстоянием диффундирования азота из частицы порошка к ее поверхности в момент сфероидизации, когда порошок представляет собой капли металла, а также различной температурой капель расплавленного металла. Так, в частицах с меньшим диаметром массовая доля азота оказывается ниже, чем в частицах с большим диаметром. Установлено, что остаточное количество азота в порошке фракции 71–100 мкм составляет 0,54 мас. %, в то время как в порошке 45–71 мкм – 0,39 мас. %, при содержании азота в исходном сплаве ~0,9 мас. % (рис. 6, б).

Рис. 6. Содержание азота в порошках после обработки в потоке плазмы (а) |

За счет добавки водорода в плазмообразующий газ в процессе сфероидизации происходит восстановление оксидов, содержание кислорода уменьшается и не превышает 0,1 мас. % во всех композициях, в то время как при сфероидизации в аргоноазотной плазме снижение содержания кислорода происходит только за счет испарения оксидной фазы с поверхности расплавленных частиц с последующей конденсацией в виде субмикронных частиц. Результаты химического анализа показали, что содержание кислорода в порошках, полученных при сфероидизации в аргоноазотной плазме, составляет 0,2–0,3 мас. %.

При апробировании полученных порошков в установке СЛП получены компактные сплавы с минимальной пористостью 0,8 % (рис. 7). Показано, что с увеличением содержания азота в исходном порошке минимальная пористость сплава возрастает до 11,5 %. Установлено, что содержание азота в сплаве, полученном методом СЛП, составляет 0,13–0,44 мас. %, что превышает предельную концентрацию азота при кристаллизации в 2 раза. Растворимость азота в жидком металле, α- и γ-фазах существенно различна. Следовательно, одна из технологических проблем заключается в том, что в процессе затвердевания стали азот выделяется в газовую фазу, образуя азотные пузыри и пористость. Во время затвердевания состав жидкой фазы и выделяющихся твердых фаз непрерывно изменяется в зависимости от изменения температуры и количества жидкой фазы. При этом локальная растворимость азота в остаточной жидкой фазе также изменяется. Характер этого изменения зависит от типа кристаллизации (аустенитная, ферритная или смешанная) и соотношения количеств фаз. Показателем возможности получения плотного слитка является соблюдение следующего условия в течение всего времени затвердевания [45]:

[N]L, T < [N]L, eq. Ptot ,

где [N]L, T – содержание азота в остаточной жидкости при температуре Т; [N]L, eq. Ptot – равновесное с общим давлением в системе содержание азота в жидком металле при той же температуре Т.

Рис. 7. Относительная пористость сплавов, полученных методом |

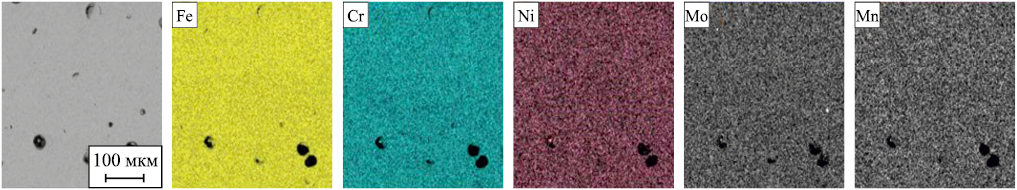

Как отмечалось ранее, предельная концентрация азота при кристаллизации исследуемого сплава не превышает 0,2 мас. %. Фактическое содержание азота в жидкой фазе при печати больше его равновесной растворимости при давлении в камере 1 атм, поэтому азот выделяется в виде газа. Стоит отметить, что пористость сплавов, полученных из порошков, в которых в качестве источника азота использовали азотированный феррохром, выше, чем у сплавов с нитридом хрома, что связано с более высокой температурой разложения последнего. Исследование распределения элементов показало, что легирующие элементы равномерно распределены по сечению сплавов (рис. 8).

Рис. 8. Распределение компонентов в композиции Fe–FeCrN–Ni–Mn–Mo после СЛП |

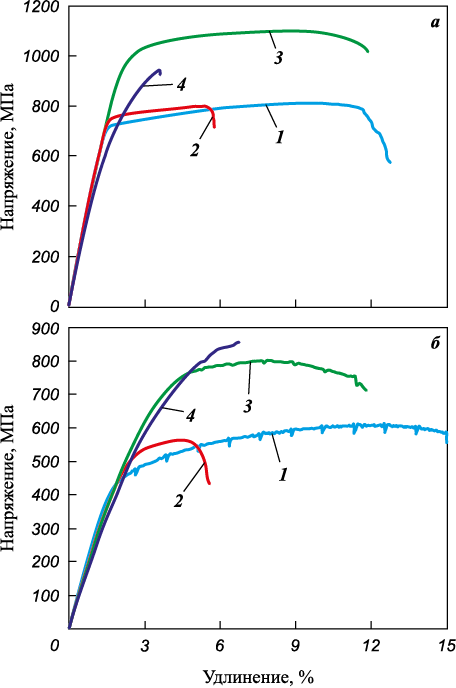

Полученные сплавы подвергали термической обработке по следующему режиму: закалка с температуры 1040 ± 10 °С в масло, отпуск при t = 640÷680 °С в течение 2 ч. Механические испытания, выполненные при комнатной температуре и при t = 500 °С, показали (рис. 9, табл. 3), что сплавы, полученные по СЛП-технологии, не соответствуют требованиям технических условий для сплава Fe16Cr2,2Ni0,6Mn1,1Mo0,1N в части относительного удлинения из-за высокой пористости. Для устранения пористости сплавы подвергали горячему изостатическому прессованию (ГИП) при температуре 1160 °С и давлении 150 МПа в течение 3 ч. После ГИП пористость сплавов не превышала 0,2 %, что позволило повысить пластичность материала при комнатной температуре (рис. 10, табл. 3).

Рис. 9. Диаграмма растяжения сплавов, полученных методом СЛП

Таблица 3. Механические свойства сплавов, полученных методом СЛП

Рис. 10. Диаграмма растяжения сплавов, полученных методом СЛП с последующим ГИП | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Термообработка СЛП-сплавов проводилась по стандартному режиму, указанному в ТУ для стали Fe16Cr2,2Ni0,6Mn1,1Mo0,1N. В связи с тем, что химический состав синтезированного сплава отличается по содержанию углерода от состава стали Fe16Cr2,2Ni0,6Mn1,1Mo0,1N (ТУ14-1-1431-75), режимы термообработки, приведенные в ТУ, не позволяют получить максимально возможные свойства синтезированного сплава и требуют корректировки. Это станет предметом дальнейших исследований.

Заключение

В ходе исследований установлено, что на начальных этапах МЛ процесс растворения легирующих элементов во всех исследованных системах, вне зависимости от способа ввода азота, носит общий характер и протекает через образование слоистого композита. При добавках азота в виде нитрида хрома (Cr2N) он полностью не растворяется в решетке железа, а равномерно распределяется по объему в виде субмикронных включений. Поскольку нитрид хрома является довольно устойчивым химическим соединением, то подводимой в процессе МЛ энергии, возможно, недостаточно для его разложения с последующим растворением.

За счет использования в процессе МЛ различных азотсодержащих исходных компонентов можно ввести до 2,5 мас. % азота при предельной его концентрации при кристаллизации ≤0,2 мас. %. Степень усвоения азота при этом близка к 90 %. Выявлено, что с повышением содержания азота в сплаве увеличивается доля частиц порошка размером ≤45 мкм – это связано с сильными искажениями кристаллической решетки вследствие внедрения субмикронных включений нитридов, наличие которых приводит к образованию трещин и последующему измельчению материала.

Установлено, что в процессе сфероидизации в аргоноводородной плазме происходит снижение содержания азота на 50–75 % от исходного, а при сфероидизации в аргоноазотной плазме уменьшение его доли не превышает 40 %. Показано, что в зависимости от способа введения азота в процессе МЛ и состава плазмообразующего газа могут быть синтезированы порошки со сферической формой и содержанием азота до 1,2 мас. %.

Рассмотрено влияние параметров процесса СЛП на содержание азота в сплавах, их пористость и механические свойства. С увеличением количества азота в сплаве его минимальная пористость возрастает до 11,5 %. Содержание азота в сплаве, полученном методом СЛП, составляет 0,13–0,44 мас. %, что превышает предельную концентрацию азота при кристаллизации в 2 раза. Механические испытания показали, что сплавы, полученные селективным лазерным плавлением, не уступают по своим характеристикам сплавам, полученным по классическим металлургическим технологиям.

Список литературы

1. Свяжин А.Г., Капуткина Л.М. Азотистые и высокоазотистые стали. Промышленные технологии и свойства. Известия высших учебных заведений. Черная металлургия. 2019;62(3):173–187. https://doi.org/10.17073/0368-0797-2019-3-173-187

2. Stein G., Hucklenbroich I. Manufacturing and applications of high nitrogen steels. Materials and Manufacturing Processes. 2004;19(1):7–17. https://doi.org/10.1081/AMP-120027494

3. Foct J., Domain C., Becquart C.S. High nitrogen steel and interstitial alloying. Material Science Forum. 2003; 426–432:161–170.

4. Qi-zeng L. Rapidly growing stainless steel industry in China. Ironmaking Steelmaking. 2006;10(1):112.

5. Speidel M.O. Nitrogen containing austenitic stainless steels. Materialwissenschaft und Werkstofftechnik. 2006; 37(10):875–880. https://doi.org/10.1002/mawe.200600068

6. Sun X., Ren J., Wang Y., Zhao D., Wang S., Xiong X., Rao J.H. Nitriding behaviour and microstructure of high-nitrogen stainless steel during selective laser melting. Materials. 2023;16(6):2505. https://doi.org/10.3390/ma16062505

7. Zheng Z., Wang L., Jia M., Cheng L., Yan B. Microstructure and mechanical properties of stainless steel/calcium silicate composites manufactured by selective laser melting. Materials Science and Engineering: C. 2017;71:1099–1105. https://doi.org/10.1016/j.msec.2016.11.032

8. Cheng B. Ambient pressure fabrication of Ni-free high nitrogen austenitic stainless steel using laser powder bed fusion method. Additive Manufacturing. 2022;55:102810. https://doi.org/10.1016/j.addma.2022.102810

9. Boes J., Röttger A., Theisen W., Cui C., Uhlenwinkel V., Schulz A., Walther F. Gas atomization and laser additive manufacturing of nitrogen-alloyed martensitic stainless steel. Additive Manufacturing. 2020;34:101379. https://doi.org/10.1016/j.addma.2020.101379

10. Yang K., Wang Z.D., Chen M.Z., Lan H.F., Sun G.F., Ni Z.H. Effect of pulse frequency on the morphology, microstructure, and corrosion resistance of high‑nitrogen steel prepared by laser directed energy deposition. Surface Coatings Technologies. 2021;421:127450. https://doi.org/10.1016/j.surfcoat.2021.127450

11. Springer H., Baron C., Szczepaniak A., Jägle E.A., Wilms M.B., Weisheit A., Raabe D. Efficient additive manufacturing production of oxide- and nitride-dispersion-strengthened materials through atmospheric reactions in liquid metal deposition. Materials and Design. 2016;111:60–69. https://doi.org/10.1016/j.matdes.2016.08.084

12. Pauzon C., Hryha E., Forêt P., Nyborg L. Effect of argon and nitrogen atmospheres on the properties of stainless steel 316 L parts produced by laser-powder bed fusion. Material and Design. 2019;179:107873. https://doi.org/10.1016/j.matdes.2019.107873

13. Boes J., Röttger A., Theisen W. Microstructure and properties of high-strength C + N austenitic stainless steel processed by laser powder bed fusion. Additive Manufacturing. 2020;32:101081. https://doi.org/10.1016/j.addma.2020.101081

14. Becker L., Röttger A., Boes J., Weber S., Theisen W. Processing of a newly developed nitrogen-alloyed ferritic-austenitic stainless steel by laser powder bed fusion – microstructure and properties. Additive Manufacturing. 2021;46:102185. https://doi.org/10.1016/j.addma.2021.102185

15. Arabi-Hashemi A., Maeder X., Figi R., Schreiner C., Griffiths S., Leinenbach C. 3D magnetic patterning in additive manufacturing via site-specific in-situ alloy modification. Applied Materials Today. 2020;18:100512. https://doi.org/10.1016/j.apmt.2019.100512

16. Zhang X., Zhou Q., Wang K., Peng Y., Ding J., Kong J., Williams S. Study on microstructure and tensile properties of high nitrogen Cr–Mn steel processed by CMT wire and arc additive manufacturing. Materials and Design. 2019;166:107611. https://doi.org/10.1016/j.matdes.2019.107611

17. Zhang X., Zhou Q., Wang K., Peng Y., Ding J., Kong J., Williams S. Precipitation characteristics and tensile properties of high-nitrogen chromium-manganese steel fabricated by wire and arc additive manufacturing with isothermal post-heat treatment. Material and Design. 2023;225: 111536. https://doi.org/10.1016/j.matdes.2022.111536

18. A Hosseini V., Högström M., Hurtig K., Valiente Bermejo M.A., Stridh L.-E., Karlsson L. Wire-arc additive manufacturing of a duplex stainless steel: thermal cycle analysis and microstructure characterization. Welding in the World. 2019;63(4):975–987. https://doi.org/10.1007/s40194-019-00735-y

19. Wu T., Liu J., Wang K., Wang L., Zhang X. Microstructure and mechanical properties of wire-powder hybrid additive manufacturing for high nitrogen steel. Journal of Manufacturing Processes. 2021;70:248–258. https://doi.org/10.1016/j.jmapro.2021.08.029

20. Astafurov S., Astafurova E., Reunova K., Melnikov E., Panchenko M., Moskvina V., Kolubaev E. Electron-beam additive manufacturing of high-nitrogen steel: Microstructure and tensile properties. Material Science and Engineering: A. 2021;826:141951. https://doi.org/10.1016/j.msea.2021.141951

21. Reunova K.A., Astafurova E.G., Astafurov S.V., Melnikov E.V., Panchenko M.Y., Moskvina V.A., Kolubaev E.A. Microstructure and phase composition of vanadium-alloyed high-nitrogen steel fabricated by additive manufacturing. AIP Conference Proceedings. 2020;2310(1):020276. https://doi.org/10.1063/5.0034265

22. Panin V.E., Narkevich N.A., Durakov V.G., Shulepov I.A. Control of the structure and wear resistance of a carbon-nitrogen austenitic steel coating produced by electron beam cladding. Physical Mesomechanics. 2021;24(1):53–60. https://doi.org/10.1134/S1029959921010082

23. Cui C., Uhlenwinkel V., Schulz A., Zoch H.-W. Austenitic stainless steel powders with increased nitrogen content for laser additive manufacturing. Metals. 2019;10(1):61. https://doi.org/10.3390/met10010061

24. Kuznetsov P.A., Shakirov I.V., Bobyr’ V.V., Zhukov A.S., Klimov V.N. Features of melt gas atomization and selective laser melting of high-strength austenitic nitrogen-containing steel powders. Metal Science and Heat Treatment. 2020;62(1):76–80. https://doi.org/10.1007/s11041-020-00515-2

25. Ni G., Wang S., Li Q., Zhao D., Song C., Li C. Preparation of Cr17Mn11Mo3N powders by high-pressure gas atomization and the nitrogen increasing mechanism. Powder Technology. 2021;385:490–500. https://doi.org/10.1016/j.powtec.2021.03.025

26. Chen D., Daoud H., Scherm F., Klötzer B., Hauck C., Glatzel U. Stainless steel powder produced by a novel arc spray process. Journal of Materials Research Technology. 2020;9(4):8314–8322. https://doi.org/10.1016/j.jmrt.2020.05.076

27. Gammal T.E., Abdel-Karim R., Walter M.T., Wosch E., Feldhaus S. High nitrogen steels. High nitrogen steel powder for the production of near net shape parts. ISIJ International. 1996;36(7):915–921. https://doi.org/10.2355/isijinternational.36.915

28. Shen H., Zou J., Li Y., Li D., Yu Y., Wang X. Effects of nitrogen on predominant sintering mechanism during the initial stage of high nitrogen nickel-free stainless steel powder. Journal of Alloys and Compounds. 2023;945:169230. https://doi.org/10.1016/j.jallcom.2023.169230

29. Boes J., Röttger A., Becker L., Theisen W. Processing of gas-nitrided AISI 316L steel powder by laser powder bed fusion – Microstructure and properties. Additive Manufacturing. 2019;30:100836. https://doi.org/10.1016/j.addma.2019.100836

30. Mohammed R., Reddy G.M., Rao K.S. Effect of filler wire composition on microstructure and pitting corrosion of nickel free high nitrogen stainless steel GTA welds. Transactions of the Indian Institute of Metals. 2016;69(10):1919–1927. https://doi.org/10.1007/s12666-016-0851-6

31. Gawlik J., Schmidt J., Nowak T., Wójcicki Z., Zagórski A. Nitrogen as an alloying element improving material properties of the high carbon cast steel for ball mill liner plates. Archives of Civil Mechanical Engineering. 2017;17(4):926–934. https://doi.org/10.1016/j.acme.2017.04.007

32. Wendler M., Weiß A., Krüger L., Mola J., Franke A., Kovalev A., Wolf S. Effect of manganese on microstructure and mechanical properties of cast high alloyed CrMnNi–N steels. Advanced Engineering Materials. 2013;15(7):558–565. https://doi.org/10.1002/adem.201200318

33. Liu Z., Fan C., Chen C., Ming Z., Yang C., Lin S., Wang L. Design and evaluation of nitrogen-rich welding wires for high nitrogen stainless steel. Journal of Materials Processing Technology. 2021;288:116885. https://doi.org/10.1016/j.jmatprotec.2020.116885

34. Kikuchi Y., Matsuda F., Okabe T., Ohta M. Nitrogen content of 316L weld metal and its fine particle by means of high-pressure MIG arc welding. ISIJ International. 1996;36(7):977–982. https://doi.org/10.2355/isijinternational.36.977

35. Zhao L., Tian Z., Peng Y. Porosity and nitrogen content of weld metal in laser welding of high nitrogen austenitic stainless steel. ISIJ International. 2007;47(12):1772–1775. https://doi.org/10.2355/isijinternational.47.1772

36. Qiang W., Wang K. Shielding gas effects on double-sided synchronous autogenous GTA weldability of high nitrogen austenitic stainless steel. Journal of Materials Processing Technology. 2017;(250):169–181. https://doi.org/10.1016/j.jmatprotec.2017.07.021

37. Liu Z., Fan C., Ming Z., Chen C., Liu A., Yang C., Wang L. Gas metal arc welding of high nitrogen stainless steel with Ar–N2–O2 ternary shielding gas. Defence Technology. 2021;17(3):923–931. https://doi.org/10.1016/j.dt.2020.05.021

38. Du Toit M., Pistorius P.C. The influence of oxygen on the nitrogen content of autogenous stainless steel arc welds. American Welding Society. 2007;86(8);222S–230S.

39. Yang D., Huang Y., Fan J., Jin M., Peng Y., Wang K. Effect of N2 content in shielding gas on formation quality and microstructure of high nitrogen austenitic stainless steel fabricated by wire and arc additive manufacturing. Journal of Manufacturing Process. 2021;(61)261–269. https://doi.org/10.1016/j.jmapro.2020.11.020

40. Liu Z., Fan C., Chen C., Ming Z., Liu A., Yang C., Wang L. Optimization of the microstructure and mechanical properties of the high nitrogen stainless steel weld by adding nitrides to the molten pool. Journal of Manufacturing Processes. 2020;49:355–364. https://doi.org/10.1016/j.jmapro.2019.12.017

41. Du Toit M., Pistorius P.C. Nitrogen control during the autogenous arc welding of stainless steel. Part 2: A kinetic model for nitrogen absorption and desorption. American Welding Society. 2003;82(9):231S–237S. https://doi.org/10.1007/BF03266398

42. Razumov N.G., Popovich A.A., Wang Q.S. Thermal plasma spheroidization of high-nitrogen stainless steel powder alloys synthesized by mechanical alloying. Metals and Materials International. 2018;24(2):363–370. https://doi.org/10.1007/s12540-018-0040-8

43. Popovich A.A., Razumov N.G. A study of the process of mechanical alloying of iron with austenite-forming elements. Metal Science and Heat Treatment. 2015;56(9–10):570–576. https://doi.org/10.1007/s11041-015-9801-X

44. Popovich A.A., Razumov N.G. Dissolution of alloying elements and phase formation in powder materials Fe–18Cr–8Ni–12Mn–xN during mechanical alloying. Advanced Materials Letters. 2014;5(12):683–687. https://doi.org/10.5185/amlett.2014.6585

45. Makhmutov T., Razumov N., Kim A., Ganin S., Shamshurin A., Popovich A., Popovich V. Microstructure and mechanical properties of high-nitrogen 16Cr–2Ni–Mn–Mo–xN stainless steel obtained by powder metallurgy techniques. Materials Today: Proceedings. 2020; 30(3): 768–772. https://doi.org/10.1016/j.matpr.2020.01.564

Об авторах

Н. Е. ОзерскойРоссия

Николай Евгеньевич Озерской – научный сотрудник научно-образовательного центра «Аддитивные технологии»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Н. Г. Разумов

Россия

Николай Геннадьевич Разумов – к.т.н., заведующий лабораторией «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. О. Силин

Россия

Алексей Олегович Силин – ведущий инженер научно-образовательного центра «Конструкционные и функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Е. В. Борисов

Россия

Евгений Владиславович Борисов – к.т.н., ведущий научный сотрудник лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., профессор, директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Озерской Н.Е., Разумов Н.Г., Силин А.О., Борисов Е.В., Попович А.А. Механические свойства стали с высоким содержанием азота, полученной методом селективного лазерного плавления с использованием механически легированных сфероидизированных порошков. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):81-94. https://doi.org/10.17073/1997-308X-2024-1-81-94

For citation:

Ozerskoi N.E., Razumov N.G., Silin A.O., Borisov E.V., Popovich A.A. Mechanical properties of high-nitrogen steel produced via selective laser melting using mechanically alloyed and spheroidized powders. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):81-94. https://doi.org/10.17073/1997-308X-2024-1-81-94