Перейти к:

Фазовый состав, структура и свойства B4C–TiB2-керамики, полученной горячим прессованием

https://doi.org/10.17073/1997-308X-2024-2-23-34

Аннотация

Исследованы композиционные керамические материалы на основе B4C с добавлением TiB2 в количестве 0, 10, 20, 25, 30 мол. %. Диборид титана был синтезирован из порошка TiO2 и нановолокнистого углерода карбидоборным методом в индукционной печи при температуре 1650 °С в потоке аргона. Образцы получены методом горячего прессования при температуре 2100 °С и давлении 25 МПа в атмосфере аргона. Определен фазовый состав и измерены кажущаяся плотность и открытая пористость экспериментальных материалов. Микроструктуру оценивали методами оптической и растровой электронной микроскопии. Выявлено, что увеличение содержания TiB2 снижает открытую пористость и увеличивает относительную плотность керамики на основе карбида бора. Для образца, содержащего 30 мол. % TiB2 , открытая пористость и относительная от теоретической плотность составили 1,6 % и 99 % соответственно. Методами рентгенофазового и микрорентгеноспектрального анализов установлено, что полученные материалы состоят из двух фаз – B4C и TiB2 . Средний размер зерен TiB2 составил 0,85 ± 0,02 мкм для образца с 10 мол. % TiB2 и 8,90 ± 0,25 мкм для материала с 30 мол. % TiB2 . Установлено, что при более высокой концентрации TiB2 образуются крупные скопления зерен. Характер разрушения B4C-зерен – внутризеренный, а для TiB2-зерен характерно межзеренное разрушение. Для образца, содержащего 30 мол. % TiB2 , трещиностойкость составила 4,97 ± 0,23 МПа∙м0,5, твердость – 3320 ± 120 HV0,5 . Таким образом, добавка TiB2 в таком количестве позволила увеличить трещиностойкость на 30 % по сравнению с однофазным B4C и сохранить высокий уровень твердости.

Для цитирования:

Хабиров Р.Р., Черкасова Н.Ю., Гудыма Т.С., Крутский Ю.Л., Масс А.В., Огнева Т.С., Кузьмин Р.И., Анисимов А.Г. Фазовый состав, структура и свойства B4C–TiB2-керамики, полученной горячим прессованием. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):23-34. https://doi.org/10.17073/1997-308X-2024-2-23-34

For citation:

Khabirov R.R., Cherkasova N.Yu., Gudyma T.S., Krutskii Yu.L., Mass A.V., Ogneva T.S., Kuzmin R.I., Anisimov A.G. Phase composition, structure and properties of B4C–TiB2 ceramics produced by hot pressing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):23-34. https://doi.org/10.17073/1997-308X-2024-2-23-34

Введение

Керамика на основе B4C привлекает внимание исследователей благодаря уникальному комплексу свойств, таких как высокий уровень твердости (50 ГПа) и малая плотность (2,52 г/см3), поэтому она рассматривается как перспективный материал для изготовления сопел пескоструйных аппаратов [1–3].

Получить керамику B4C с плотностью, близкой к теоретической, сложно из-за сильных ковалентных связей B–C, низкого коэффициента самодиффузии и высокого уровня сопротивления проскальзыванию границ зерен. Другими недостатками B4C являются относительно малые трещиностойкость (3,1–3,2 МПа∙м\(^\rm{0,5}\)) [4] и прочность на изгиб (475–579 МПа) [5].

Сдерживание роста зерен B4C за счет создания двухфазной структуры позволяет улучшить условия спекания и получить керамику с относительной плотностью, близкой к теоретической [6; 7]. Кроме того, создание композиционных материалов на основе карбида бора влияет на характер разрушения. Введение дисперсных частиц с большей пластичностью в матрицу B4C приводит к рассеиванию энергии трещины в керамике [8], и в результате трещиностойкость материала увеличивается [9].

Диборид титана широко применяется как добавка, оказывающая благоприятное влияние на характеристики B4C-керамики. В системе B4C–TiB2 не наблюдается заметной взаимной растворимости, и TiB2 образует механическую смесь с B4C. Состав 75–78 мол. % B4C и 22–25 мол. % TiB2 соответствует эвтектике с температурой плавления 2200 °С [10; 11]. Благодаря этому спекание композиционного материала системы B4C–TiB2 проводят при меньшей температуре, и его структура состоит из отдельных зерен TiB2 , распределенных в поликристаллической матрице B4C [12]. Температурные коэффициенты линейного расширения борида титана и карбида бора значительно различаются (у B4C – 5,5∙10\(^–\)6 °С\(^–\)1, TiB2 – 7,8∙10\(^–\)6 °С\(^–\)1) [13]. В связи с этим в таких материалах при охлаждении после спекания возникают остаточные напряжения, значения которых, по данным авторов [14], достигают 1 ГПа. Важную роль при этом играет не только абсолютная величина, но и характер напряжений. Растягивающие напряжения и микротрещины образуются по границам зерен. Однако сжимающие напряжения в кристаллитах B4C препятствуют их распространению и образованию макротрещин [15]. Такая структура приводит к увеличению трещиностойкости керамики [16; 17].

Композиты B4C–TiB2 , полученные методом горячего прессования (ГП), достигают относительной плотности 99,8 % и трещиностойкости 9,4 МПа∙м\(^\rm{0,5}\) при незначительном снижении твердости (26 ГПа) по сравнению с B4C без добавок [5; 14; 18–21]. В исследованиях [5; 14; 22] было отмечено, что присутствие в материале диборида титана, образующегося при синтезе из B4C, TiO2 и C в процессе спекания керамики, способствует формированию более высоких механических свойств спеченного материала по сравнению с непосредственно добавленными порошками TiB2 . Однако механизмы формирования структуры керамики B4C с различным количеством добавки TiB2 и ее влияния на свойства композитов мало освещены в литературе.

Авторы [6] исследовали зависимость свойств и структуры B4C-керамики от концентрации добавки TiB2 . Установлено повышение трещиностойкости материалов с увеличением содержания TiB2 более 10 %, но в то же время введение более 30 мол. % TiB2 приводит к снижению твердости и прочности на изгиб, что связано с меньшими прочностными характеристиками TiB2 . Также наблюдается падение относительной плотности композита при добавлении более 30 мол. % TiB2 [12; 23]. Это можно объяснить ограниченной способностью TiB2 к спеканию [6].

В данной работе TiB2 был синтезирован карбидоборным методом из B4C, TiO2 и углеродного агента. В синтезе тугоплавких бескислородных соединений обычно в качестве источника углерода применяется ацетиленовая сажа (удельная поверхность Sуд ~ 50 м2/г), а в нашем случае был использован нановолокнистый углерод (Sуд ~ 50 м2/г). Углеродные материалы с развитой удельной поверхностью ускоряют протекание твердофазных реакций, поэтому их применение является перспективным направлением в исследованиях методов синтеза композиционной керамики [24].

Цель данного исследования – выявление закономерностей формирования фазового состава, структуры и свойств композиционной керамики на основе B4C, содержащей TiB2 , синтезированный с использованием нановолокнистого углерода.

Материалы и методики исследования

В качестве исходных компонентов использовали высокодисперсные порошки B4C (чистота 98,5 %, размер частиц 2,1 мкм), синтезированные по методике, приведенной в работе [25], TiO2 (99 %, 1 мкм) и нановолокнистый углерод (99 %). Последний состоял из гранул размером 0,4–8,0 мм, образованных переплетенными волокнами со средним диаметром 73 нм, и был получен методом каталитического разложения природного и углеводородных газов [26]. Для повышения реакционной способности гранулы нановолокнистого углерода предварительно измельчали в планетарной мельнице АГО-2С в течение 5 мин при ускорении 15g и соотношении масс шаров и материала 15:1. Материал барабанов и мелющих тел – ZrO2 . Средний размер частиц гранул нановолокнистого углерода после измельчения составлял 3,9 мкм. Соотношение исходных порошков в смеси соответствовало образованию 10, 20, 25, 30 мол. % TiB2 в спеченной керамике. Также были приготовлены образцы B4C без добавок.

Состав порошковых смесей подбирали на основе анализа литературы. Диборид титана синтезировали в твердофазной реакции карбидоборным методом [27] по реакции [22]

(1 – 0,5x)B4C + xTiO2 + 1,5xC = (1 – x)B4C + xTiB2 + 2xCO,

где x – мольная доля TiB2 в смеси.

Смешивание порошков карбида бора, оксида титана и нановолокнистого углерода проводили в планетарной мельнице АГО-2С в течение 5 мин при ускорении 20g и соотношении масс шаров и материала 30:1. Использовали порошки, просеянные через сито с размером ячеек 100 мкм. Синтез TiB2 осуществляли в индукционной печи косвенного нагрева в потоке аргона при температуре 1650 °С с выдержкой 20 мин. Значения d50 для синтезированных порошков, содержащих 10, 20, 25 и 30 мол. % TiB2 , составляли 7,4, 8,3, 8,4 и 13,4 мкм соответственно.

Синтезированные порошки использовали для изготовления образцов методом горячего прессования при температуре 2100 °С и давлении 25 МПа в атмосфере аргона. Продолжительность ГП составляла 70 мин, а выдержка при 2100 °С – 25 мин. Спеченные образцы имели диаметр 20 мм и высоту 4 мм. При подборе режимов ГП были учтены результаты, опубликованные в литературе. Например, в работе [28] показано, что при температуре ГП 2100 °С достигается наибольшая относительная плотность керамики, авторы [29; 30] также проводили горячее прессование керамики на основе B4C при 2100 °С.

Дифракционные картины были зафиксированы на дифрактометре ARL X'TRA («Thermo Scientific», Швейцария) с θ–θ-гониометром. Проводилась съемка торцевых поверхностей образцов, предварительно очищенных шлифованием от следов графитовой бумаги, использованной как прокладка между пресс-формой и материалом при горячем прессовании.

Фазовый состав определяли методом корундовых чисел. В программном пакете Fityk (Польша) был проведен профильный анализ дифрактограммы для оценки интегральной интенсивности наибольших пиков фаз. Массовая доля фаз была рассчитана по уравнению

\[{w_k} = \frac{{\frac{{I_k^{\max }}}{{RI{R_k}}}}}{{\sum {\frac{{I_i^{\max }}}{{RIR{}_k}}} }},\]

где \(I_k^{\max }\) – интегральная интенсивность наибольшего пика данной фазы, RIRk – корундовое число данной фазы.

Кажущуюся плотность и открытую пористость керамики определяли методом гидростатического взвешивания. Относительную плотность рассчитывали как отношение кажущейся плотности к ее теоретической величине:

\[{\rho _{{\rm{отн}}}} = \frac{{{\rho _{{\rm{каж}}}}}}{{{\rho _{{\rm{теор}}}}}} \cdot 100{\rm{ }}\% .\]

Теоретическую плотность оценивали для каждого состава по правилу смесей, используя литературные данные о рентгенографической плотности компонентов B4C (2,5 г/см3) и TiB2 (4,5 г/см3) [31–33].

Средний размер частиц порошка определяли с использованием лазерного анализатора размеров частиц MicroSizer 201 ВА Инструмент («ВА Инсталт», Россия). Микроструктурный анализ проводили на полированных образцах и поверхностях разрушения с использованием оптического и растрового электронных микроскопов EVO 50 («Carl Zeiss», Германия). Для улучшения проводимости исследуемых материалов на полированные поверхности наносили слой меди толщиной 20 нм. Химический состав образцов изучали методом энергодисперсионной рентгеновской спектроскопии (EDX) с использованием приставки INCA X-ACT, и в результате были получены карты распределения химических элементов.

Измерения твердости и трещиностойкости проводили на твердомере 402MVD («Wolpert Group», Германия) с алмазным четырехгранным пирамидальным индентором Виккерса. Твердость измеряли по методу Виккерса с нагрузкой на индентор 500 г. Испытания на трещиностойкость проводили с нагрузкой 5 кг. Значения этого показателя были предварительно рассчитаны по различным методикам, в том числе по уравнениям из работ [34; 35]. Использование формул с учетом модуля Юнга (Е) позволяет получать более достоверные значения критического коэффициента интенсивности напряжений (KIc ), особенно если исследуются композиционные материалы с большой разницей значений Е. При использовании упрощенных формул они часто получаются завышенными и далекими от реальных [36]. По этой причине в большинстве литературных источников, ориентированных на изучение методик расчета критического коэффициента интенсивности напряжений, используют формулы с модулем Юнга [34; 35]:

\[{K_{Ic}} = 0,048{\left( {\frac{l}{a}} \right)^{ - 0,5}}{\left( {\frac{{{H_v}}}{{E\varphi }}} \right)^{ - 0,4}}\frac{{{H_v}{a^{0,5}}}}{\varphi },\]

где Hv – твердость, ГПа; l – длина трещины, мкм; a – полудиагональ отпечатка, мкм; φ = 3 – константа.

Модуль Юнга экспериментальных материалов определяли по правилу смесей:

\[E = \frac{{100}}{{\frac{{{m_i}}}{{{E_i}}} + \frac{{{m_j}}}{{{E_j}}}}},\]

где Ei и Ej – соответственно значения модуля Юнга B4C и TiB2 , ГПа; mi и mj – их массовые доли, %.

Для расчета использовали значения модуля Юнга горячепрессованного B4C (450 ГПа) и TiB2 (530 ГПа) из источников [31–33].

Результаты и их обсуждение

Открытая пористость

и плотность композиционных керамических материалов

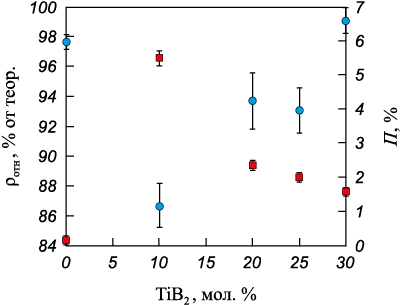

В работе оценивали влияние различного содержания диборида титана на изменение относительной от теоретической плотности (ρотн ) и открытой пористости (П). Результаты представлены на рис. 1. В материале B4C без добавок зафиксированы высокая величина ρотн – на уровне 97,66 ± 0,49 %, а П = 0,07 ± 0,02 %. Это свидетельствует о корректном выборе режимов горячего прессования, которые позволили получить низкопористую керамику. Однако образец, содержащий 10 мол. % TiB2 , обладает более низким значением ρотн и высоким П.

Рис. 1. Относительная от теоретической плотность ( |

С увеличением добавки TiB2 до 30 мол. % относительная плотность увеличивается на 15 %, а открытая пористость уменьшается на 42 % по сравнению с образцом, содержащим 10 мол. % TiB2 . Полученный материал не уступает по относительной плотности композиционной керамике на основе B4C, полученной в работах других авторов [6; 7; 37].

Фазовый анализ

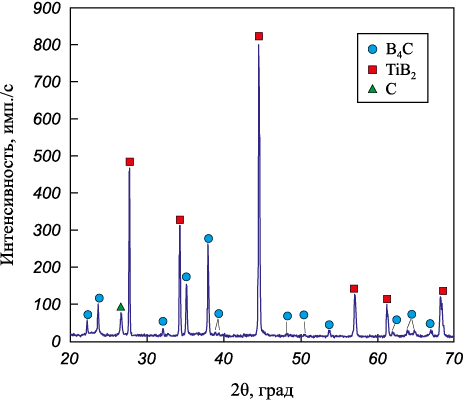

На рис. 2 приведена рентгеновская дифрактограмма композиционного материала, содержащего карбид бора и 30 мол. % диборида титана, обладающего наибольшей относительной плотностью. Полученный образец имеет состав, мас. %: 65B4C, 31TiB2 и 4C.

Рис. 2. Рентгеновская дифракционная картина |

Для создания барьера между пуансоном и порошком использовали графитовую бумагу. Во время горячего прессования ее частицы могут проникать в отдельные глубокие поры, которые были обнаружены на поверхности образцов. Этим можно объяснить наличие углеродного рефлекса на дифракционной картине.

Рефлексы соединения TiO2 не обнаружены (рис. 2), что свидетельствует о полном завершении реакций синтеза исходных порошковых материалов. Отсутствие рефлексов ZrO2 показывает, что значительного намола мелющих тел в процессе помола не произошло.

Микроструктурные исследования

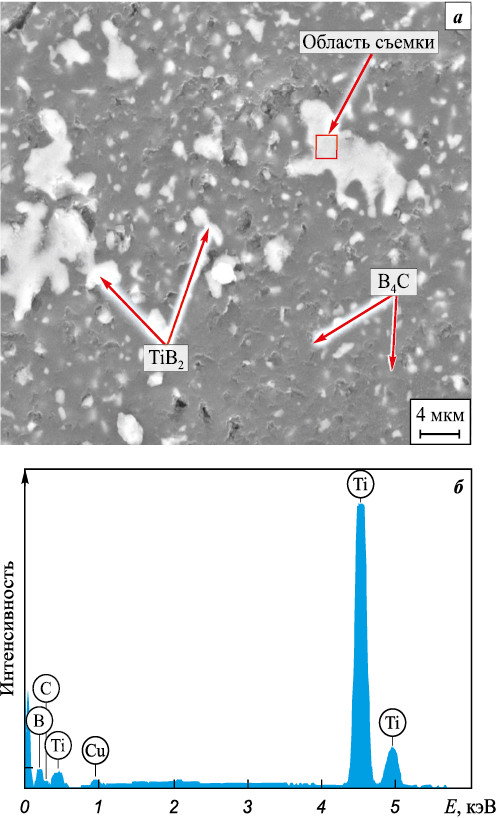

Структура композиционной керамики с добавкой 30 мол. % TiB2 состоит из матрицы (на снимках серого цвета) и светлых скоплений разного размера (рис. 3, а). Для идентификации структурных компонентов были получены карты распределения химических элементов и зафиксированы рефлексы бора и титана в светлых скоплениях (рис. 3, б). Таким образом, последние могут быть идентифицированы как фаза TiB2 . Рефлексы циркония на характеристическом спектре не обнаружены, что дополнительно подтверждает отсутствие значительного намола мелющих тел.

Рис. 3. Результаты EDX-анализа керамики, содержащей 30 мол. % TiB2 |

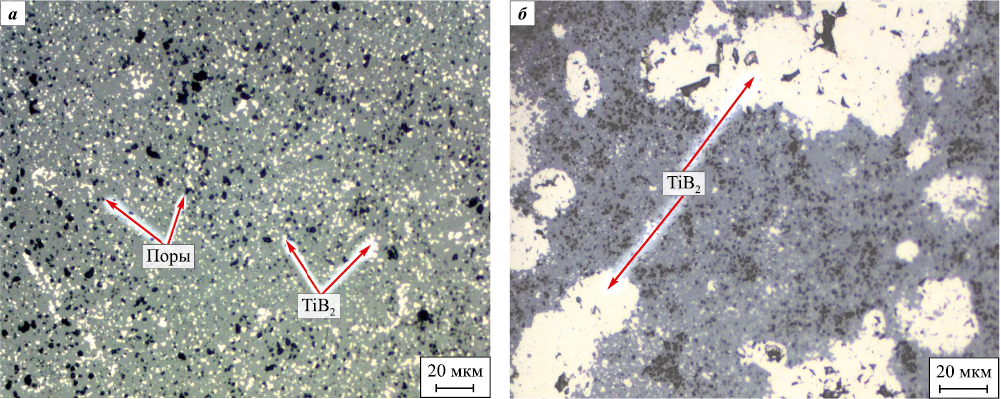

Материал с 10 мол. % TiB2 характеризуется малой относительной плотностью и высоким уровнем открытой пористости. Это связано с большим количеством пор (рис. 4, а). Зерна TiB2 равномерно распределены в матрице B4C. Однако увеличение содержания TiB2 приводит к образованию крупных скоплений этой фазы (рис. 4, б).

Рис. 4. Микроструктура образцов B4C с добавкой TiB2 в количестве 10 мол. % (а) и 20 мол. % (б) |

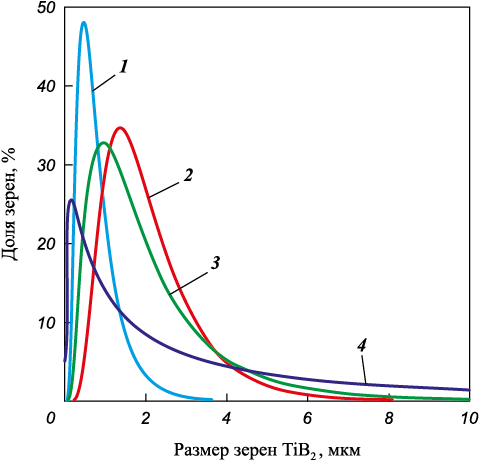

На рис. 5 показаны гистограммы распределения размеров зерен TiB2 в композиционной керамике различного состава, а в таблице – их средний размер (dср ) и параметры d50 и d90 . Графики распределения размеров зерен в композиционной керамике имеют мономодальную форму с одним ярко выраженным максимумом. Для описания кривой распределения размеров зерен TiB2 в полученных материалах было использовано логнормальное распределение.

Рис. 5. Участок гистограммы распределения

Средний размер и параметры d50 , d90 зерен TiB2 в образцах

|

По мере увеличения количества TiB2 в составе материала средний размер зерен диборида увеличивается и образуются крупные скопления. Так, в образце с 10 мол. % TiB2 самые крупные скопления зерен имеют размер не более 4,5 мкм. Узкий диапазон их распределения по размерам в этой керамике указывает на равномерный рост включений второй фазы. В образце с 30 мол. % TiB2 были зафиксированы скопления размером до 320 мкм. График функции распределения размеров зерен TiB2 в этом образце асимметричен. Было зарегистрировано значительное количество крупных зерен, что подтверждается повышением значений d90 . В то же время параметр d50 с увеличением концентрации TiB2 растет незначительно. Следовательно, структура керамики состоит из равномерно распределенных отдельных мелких зерен TiB2 , а также крупных зерен и скоплений. Это может быть связано с высоким уровнем агломерации исходных порошковых смесей и ростом агломератов в процессе синтеза TiB2 .

Изображения микроструктуры керамики в работах [18; 23] также показывают, что с увеличением концентрации TiB2 размер скоплений зерен этой фазы возрастает. Авторами [38] выявлено, что использование тонкодисперсного порошка B4C способствует формированию мелкозернистой B4C–TiB2-керамики с равномерно распределенной фазой TiB2 .

Для устранения неоднородности зеренной структуры необходимо увеличить продолжительность измельчения порошковых смесей до синтеза порошка TiB2 , а также провести измельчение синтезированной порошковой смеси.

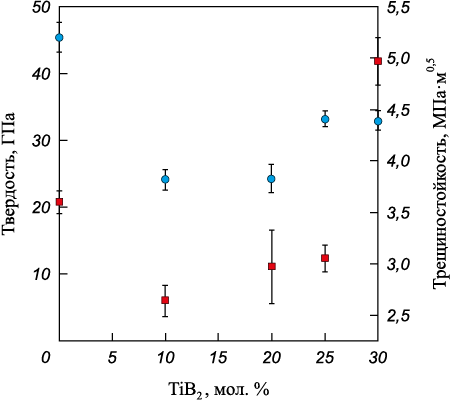

Механические свойства

Добавка TiB2 , твердость которого ниже, чем у B4C, приводит к снижению твердости композита B4C–TiB2 (рис. 6), что неоднократно подтверждалось исследователями [7; 15]. Низкий уровень трещиностойкости в образцах с добавками 10, 20, 25 мол. % TiB2 обусловлен высокой открытой пористостью и малой относительной плотностью. Наличие крупных пор в структуре керамики отрицательно влияет на сопротивление движению трещины [39]. Однако при увеличении концентрации TiB2 до 30 мол. % зафиксированы значения твердости и трещиностойкости выше, чем в материалах с меньшим содержанием добавок и в образце из чистого B4C.

Рис. 6. Твердость ( |

В работе [6] методом искрового плазменного спекания (Р = 50 МПа, t = 2000 °С) из коммерческих порошков B4C и TiB2 получена керамика с 30 мол. % TiB2 . Ее значения относительной плотности (97,91 % от ρтеор ), твердости (28,86 ± 0,29 ГПа) и трещиностойкости (4,36 ± 0,1 МПа∙м\(^\rm{0,5}\)) уступают характеристикам материала, синтезированного в данной работе. Авторы [6] объясняют это тем, что TiB2 имеет ограниченную спекаемость, что приводит к снижению указанных показателей с ростом содержания TiB2 более 5 мол. %. В нашей работе с увеличением концентрации TiB2 относительная плотность керамики повышается, что подтверждает улучшенную спекаемость диборида титана, полученного карбидоборным методом, по сравнению с коммерческими порошками.

Авторы [38] синтезировали керамику на основе коммерческих порошков B4C и 30 об. % (37,5 мол. %) TiB2 методом горячего прессования при t = 2000 °С и Р = 35 МПа и получили материал с равномерным распределением зерен TiB2 , относительной плотностью 100 % от ρтеор и механическими свойствами Hv = 30,42 ± 0,79 ГПа, KIc = 5,16 ± 0,19 МПа∙м\(^\rm{0,5}\), сопоставимыми со значениями из настоящей работы. Вероятно, этому способствовал интенсивный 12-часовой помол, благодаря которому удалось добиться таких результатов.

Аналогичные данные представлены в работе [12]. Керамика с 30 об. % (37,5 мол. %) TiB2 и 100 %-ной относительной плотностью получена методом искрового плазменного спекания при t = 2000 °С и Р = 60 МПа из коммерческих порошков B4C и TiB2 , подвергнутых 24-часовому измельчению. Ее твердость составила 31 ± 0,5 ГПа, трещиностойкость – 3,75 ± 0,25 МПа∙м\(^\rm{0,5}\).

По результатам сравнения можно сделать вывод, что экспериментальный материал, полученный в настоящей работе, не уступает по механическим свойствам керамике из коммерческого порошка TiB2 . Поэтому синтез более дорогого TiB2 из относительно дешевых TiO2 , углерода и B4C является перспективным методом улучшения свойств керамики на основе B4C.

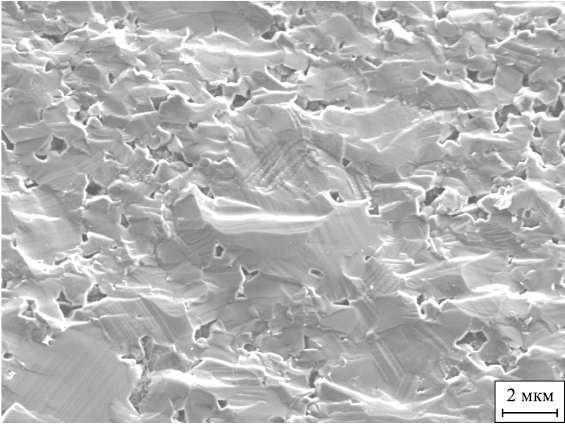

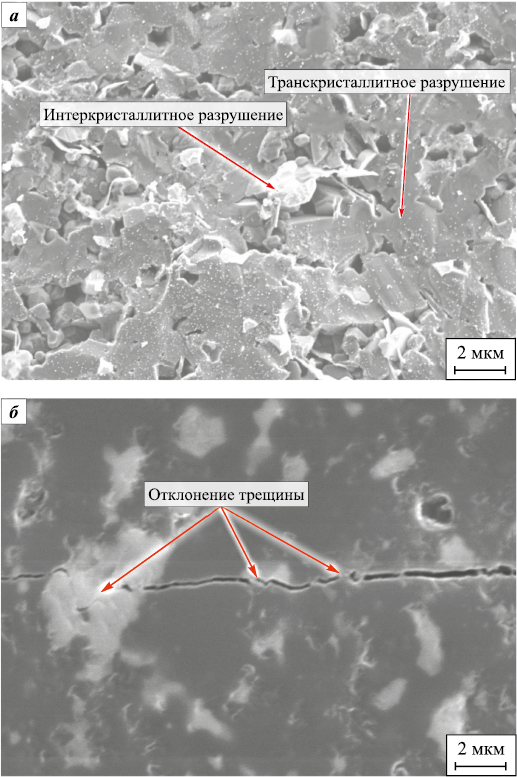

На поверхностях разрушения исходного спеченного образца B4C (рис. 7) и с добавкой 10 мол. % TiB2 (рис. 8, а) зафиксировано транскристаллитное разрушение B4C. Это свидетельствует о достаточно высоком уровне когезионной прочности межзеренных связей. Преобладание транскристаллитного механизма, согласно теории разрушения керамических материалов, положительно сказывается на значениях трещиностойкости.

Рис. 7. Поверхность разрушения спеченного B4C без добавок

Рис. 8. Микроструктура керамики с добавкой 10 мол. % TiB2 |

В некоторых зернах TiB2 наблюдается изменение характера разрушения на межзеренном участке (рис. 8, б). В работах [15; 22] также сообщается об этом при переходе трещины от B4C к TiB2 . Это может происходить в результате изменения траектории трещины вблизи зерен, трещиностойкость которых выше, чем у матрицы B4C. Такой механизм отклонения трещины должен способствовать рассеиванию ее энергии и повышению механических характеристик композиционной керамики [6]. В исследуемом материале зафиксировано отклонение трещины при ее столкновении с зернами TiB2 (см. рис. 8, б). Это объясняет рост трещиностойкости в материале с 30 мол. % TiB2 по сравнению с B4C без добавки.

Выводы

Установлены закономерности изменения микроструктуры и свойств композиционной керамики на основе B4C в зависимости от состава материала.

1. Согласно результатам рентгенофазового анализа спеченные композиционные материалы состоят из карбида бора и диборида титана. Рефлексы TiO2 на рентгенограмме отсутствуют, что подтверждает завершение реакций синтеза TiB2 .

2. С увеличением концентрации TiB2 средний размер зерен диборидов возрастает, образуются крупные скопления размером 100–320 мкм. Это может привести к росту анизотропии свойств керамики.

3. Характер разрушения B4C преимущественно транскристаллитный. Зафиксировано межзеренное разрушение TiB2 . Это свидетельствует об изменении траектории трещины вблизи частиц TiB2 . Отклонение трещины сопровождается рассеиванием ее энергии, что повышает трещиностойкость керамического композита.

4. Сочетание высокого уровня трещиностойкости и твердости соответствует экспериментальному материалу с добавкой 30 мол. % TiB2 . Он характеризуется более высокими значениями относительной плотности, низкой открытой пористостью и высоким уровнем когезионной прочности зерен.

Список литературы

1. Jianxin D. Erosion wear of boron carbide ceramic nozzles by abrasive air-jets. Materials Science and Engineering A. 2005;408(1-2):227–233. https://doi.org/10.1016/j.msea.2005.07.029

2. Wang C., Lu Z., Zhang K. Microstructure, mechanical properties and sintering model of B4C nozzle with microholes by powder injection molding. Powder Technology. 2012;228:334–338. https://doi.org/10.1016/j.powtec.2012.05.049

3. Junlong S., Changxia L., Jin T., Baofu F. Erosion behavior of B4C based ceramic nozzles by abrasive air-jet. Ceramics International. 2012;38(8):6599–6605. https://doi.org/10.1016/j.ceramint.2012.05.045

4. Lee H., Speyer R. F. Hardness and Fracture Toughness of Pressureless-Sintered Boron Carbide (B4C). Journal of the American Ceramic Society. 2002;85(5):1291–1293. https://doi.org/10.1111/j.1151-2916.2002.tb00260.x

5. Yamada S., Hirao K., Yamauchi Y., Kanzaki S. High strength B4C–TiB2 composites fabricated by reaction hot-pressing. Journal of the European Ceramic Society. 2003;23(7):1123–1130. https://doi.org/10.1016/S0955-2219(02)00274-1

6. Liu Y., Li Z., Peng Y., Huang Y., Huang Z., Zhan D. Effect of sintering temperature and TiB2 content on the grain size of B4C–TiB2 composites. Materials Today Communications. 2020;23:100875. https://doi.org/10.1016/j.mtcomm.2019.100875

7. Guo W., Wang A., He Q., Tian T., Liu C., Hu L., Shi Y., Liu L., Wang W., Fu Z. Microstructure and mechanical properties of B4C–TiB2 ceramic composites prepared via a two-step method. Journal of the European Ceramic Society. 2021;41(14):6952–6961. https://doi.org/10.1016/j.jeurceramsoc.2021.07.013

8. Zhao S.M, Zhao L.R. Mechanical properties of hot-pressed B4C–TiB2 composites synthesized from B4C–TiO2 and B4C–TiC. Key Engineering Materials. 2021;902:81–86. https://doi.org/10.4028/www.scientific.net/KEM.902.81

9. Yuan Y., Ye T., Wu Y., Xu Y. Mechanical and ballistic properties of graphene platelets reinforced B4C ceramics: Effect of TiB2 addition. Materials Science and Engineering: A. 2021;817:141294. https://doi.org/10.1016/j.msea.2021.141294

10. Орданьян С.С., Несмелов Д.Д., Данилович Д.П., Удалов Ю.П. О строении систем SiC–B4C–MedB2 и перспективах создания композиционных керамических материалов на их основе. Известия вузов. Порошковая металлургия и функциональные покрытия. 2016;(4):41–50. https://doi.org/10.17073/1997-308X-2016-4-41-50

11. Gunjishima I., Akashi T., Goto T. Characterization of directionally solidified B4C–TiB2 composites prepared by a floating zone method. Materials Transactions. 2002; 43(4):712–720. https://doi.org/10.2320/matertrans.43.712

12. Huang S.G., Vanmeensel K., Malek O.J.A., Van der Biest O., Vleugels J. Microstructure and mechanical properties of pulsed electric current sintered B4C–TiB2 composites. Materials Science and Engineering: A. 2011;528(3):1302–1309. https://doi.org/10.1016/J.MSEA.2010.10.022

13. Carter C.B., Norton M.G. Ceramic materials. New York: Springer, 2013. 766 p.

14. Skorokhod V.V., Krstic V.D. Processing, microstructure, and mechanical properties of B4C–TiB2 particulate sintered composites. II. Fracture and mechanical properties. Powder Metallurgy and Metal Ceramics. 2000;39(9):504–513. https://doi.org/10.1023/A:1011378825628

15. Dai J., Pineda E.J., Bednarcyk B.A., Singh J., Yamamoto N. Macro-scale testing and micromechanics modeling of fracture behaviors for boron carbide composites with hierarchical microstructures. In: AIAA Scitech 2021 Forum (11–15 and 19–21 January 2021). USA, American Institute of Aeronautics and Astronautics, 2021. P. 14. https://doi.org/10.2514/6.2021-0405

16. Skorokhod V., Krstic V.D. High strength-high toughness B4C–TiB2 composites. Journal of Materials Science Letters. 2000;19(3):237–239. https://doi.org/10.1023/A:1006766910536

17. Ivanov Y.F., Khasanov O.L., Polisadova V.V., Petyukevich M.S., Milovanova T.V., Teresov A.D., Bikbaeva Z.G., Kalashnikov M.P., Bratukhina A.S. The analysis of the mechanisms for plasticization of boron carbide ceramics irradiated by an intense electron beam. Key Engineering Materials. 2016;685:700–704. https://doi.org/10.4028/www.scientific.net/KEM.685.700

18. Yue X.Y., Zhao S.M., Yu L., Ru H.Q. Microstructures and mechanical properties of B4C–TiB2 composite prepared by hot pressure sintering. Key Engineering Materials. 2010;34:50–53. https://doi.org/10.4028/www.scientific.net/KEM.434-435.50

19. Yue X.Y., Zhao S.M., Lü P., Chang Q., Ru H.Q. Synthesis and properties of hot pressed B4C–TiB2 ceramic composite. Materials Science and Engineering: A. 2010;527(27-28):7215–7219. https://doi.org/10.1016/J.MSEA.2010.07.101

20. Liu A.D., Qiao Y.J., Liu Y.Y. Pressureless sintering and properties of boron carbide-titanium diboride composites by in situ reaction. Key Engineering Materials. 2012;525:321–324. https://doi.org/10.4028/www.scientific.net/KEM.525-526.321

21. Li A., Zhen Y., Yin Q., Ma L., Yin Y. Microstructure and properties of (SiC, TiB2)/B4C composites by reaction hot pressing. Ceramics International. 2006;32(8):849–856. https://doi.org/10.1016/j.ceramint.2005.05.022

22. Skorokhod V.V., Krstic V.D. Processing, microstructure, and mechanical properties of B4C–TiB2 particulate sintered composites. Part I. Pressureless sintering and microstructure evolution. Powder Metallurgy and Metal Ceramics. 2000;39(7):414–423. https://doi.org/10.1023/A:1026625909365

23. Wang Y., Peng H., Ye F., Zhou Y. Effect of TiB2 content on microstructure and mechanical properties of in-situ fabricated TiB2/B4C composites. Transactions of Nonferrous Metals Society of China. 2011;21:369–373. https://doi.org/10.1016/S1003-6326(11)61608-7

24. Gudyma T.S., Krutskii Y.L., Maskimovskii E.A., Ukhina A.V., Aparnev A.I., Smirnov A.I., Uvarov N.F. Synthesis of B4C/ZrB2 composite powders via boron carbide reduction for ceramic fabrication. Inorganic Materials. 2022;58(9):912–921. https://doi.org/10.1134/S0020168522090059

25. Крутский Ю.Л., Баннов А.Г., Соколов В.В., Дюкова К.Д., Шинкарев В.В., Ухина А.В., Максимовский Е.А., Пичугин А.Ю., Соловьев Е.А., Крутская Т.М., Кувшинов Г.Г. Синтез высокодисперсного карбида бора из нановолокнистого углерода. Российские нанотехнологии. 2013;8(3-4):43–48

26. Курмашов П.Б., Максименко В.В., Баннов А.Г., Кувшинов Г.Г. Горизонтальный пилотный реактор с виброожиженным слоем для процесса синтеза нановолокнистого углерода. Химическая технология. 2013;14(10):635–640.

27. Krutskii Y.L., Krutskaya T.M., Gudyma T.S., Gerasimov K.B., Khabirov R.R., Mass A.V. Carbothermal and boron carbide reduction of oxides of some transition metals. In: Proceedings of VII International Russian–Kazakhstan Conference «Chemical Technologies of Functional Materials» (Novosibirsk, Russia, 28–30 April 2021). MATEC Web of Conferences, 2021. P. 01040. https://doi.org/10.1051/matecconf/202134001040

28. Angers R., Beauvy M. Hot-pressing of boron carbide. Ceramics International. 1984;10(2):49–55. https://doi.org/10.1016/0272-8842(84)90025-7

29. Hwang C., DiPietro S., Xie K.Y., Yang Q., Celik A.M., Khan A.U., Domnich V., Walck S., Hemker K.J., Haber R.A. Small amount TiB2 addition into B4C through sputter deposition and hot pressing. Jouranl of the American Ceramic Society. 2019;102(8):4421–4426. https://doi.org/10.1111/jace.16457

30. He P., Dong S., Kan Y., Zhang X., Ding Y. Microstructure and mechanical properties of B4C–TiB2 composites prepared by reaction hot pressing using Ti3SiC2 as additive. Ceramics International. 2016;42(1A):650–656. https://doi.org/10.1016/j.ceramint.2015.08.160

31. Thevenot F. Boron carbide – A comprehensive review. Journal of the European Ceramic Society. 1990;6(4): 205–225. https://doi.org/10.1016/0955-2219(90)90048-K

32. Tee K.L., Lu L., Lai M.O. In situ processing of Al–TiB2 composite by the stir-casting technique. Journal of Materials Processing Technology. 1999;89-90:513–519. https://doi.org/10.1016/S0924-0136(99)00038-2

33. Yi H., Ma N., Zhang Y., Li X., Wang H. Effective elastic moduli of Al–Si composites reinforced in situ with TiB2 particles. Scripta Materialia. 2006;54(6):1093–1097. https://doi.org/10.1016/j.scriptamat.2005.11.070

34. Хасанов А.О. Разработка составов и технологии спарк-плазменного спекания керамических материалов, композитов на основе микро- и нанопорошков В4С: Дис. … канд. техн. наук. Томск: ТПУ, 2015.

35. Niihara K., Morena R., Hasselman D.P.H. Evaluation of KIc of brittle solids by the indentation method with low crack-to-indent ratios. Journal of Materials Science Letters. 1982;1(1):13–16. https://doi.org/10.1007/BF00724706

36. Хасанов О.Л., Струц В.К., Соколов В.М., Полисадова В.В., Двилис Э.С., Бикбаева З.Г. Методы измерения микротвердости и трещиностойкости наноструктурных керамик. Томск: Изд-во Томского политехнического университета, 2011. 101 с.

37. Chen D., Zhang K., Zeng J., Guo H., Li B. High-strength TiB2–B4C composite ceramics sintered by spark plasma sintering. International Journal of Applied Ceramic Technology. 2022;19(4):1949–1955. https://doi.org/10.1111/ijac.14051

38. Liu Z., Deng X., Li J., Sun Y., Ran S. Effects of B4C particle size on the microstructures and mechanical properties of hot-pressed B4C–TiB2 composites. Ceramics International. 2018;44(17):21415–21420. https://doi.org/10.1016/j.ceramint.2018.08.200

39. Yaşar Z. A., Celik A.M., Haber R.A. Improving fracture toughness of B4C–SiC composites by TiB2 addition. International Journal of Refractory Metals and Hard Materials. 2022;108:105930. https://doi.org/10.1016/j.ijrmhm.2022.105930

Об авторах

Р. Р. ХабировРоссия

Роман Рафаэлович Хабиров – аспирант кафедры материаловедения в машиностроении

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Н. Ю. Черкасова

Россия

Нина Юрьевна Черкасова – к.т.н., мл. науч. сотрудник научно-исследовательской лаборатории физико-химических технологий и функциональных материалов

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Т. С. Гудыма

Россия

Татьяна Сергеевна Гудыма – мл. науч. сотрудник лаборатории химической технологии функциональных материалов

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Ю. Л. Крутский

Россия

Юрий Леонидович Крутский – д.т.н., доцент кафедры химии и химической технологии

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

А. В. Масс

Россия

Анна Владимировна Масс – аспирант кафедры материаловедения в машиностроении

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Т. С. Огнева

Россия

Татьяна Сергеевна Огнева – к.т.н., ст. науч. сотрудник научно-исследовательской лаборатории физико-химических технологий и функциональных материалов

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Р. И. Кузьмин

Россия

Руслан Изатович Кузьмин – к.т.н., мл. науч. сотрудник Центра технологического превосходства

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

А. Г. Анисимов

Россия

Александр Георгиевич Анисимов – к.ф.-м.н., ст. науч. сотрудник лаборатории синтеза композиционных материалов

Россия, 630090, г. Новосибирск, пр-т Академика Лаврентьева, 15

Рецензия

Для цитирования:

Хабиров Р.Р., Черкасова Н.Ю., Гудыма Т.С., Крутский Ю.Л., Масс А.В., Огнева Т.С., Кузьмин Р.И., Анисимов А.Г. Фазовый состав, структура и свойства B4C–TiB2-керамики, полученной горячим прессованием. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):23-34. https://doi.org/10.17073/1997-308X-2024-2-23-34

For citation:

Khabirov R.R., Cherkasova N.Yu., Gudyma T.S., Krutskii Yu.L., Mass A.V., Ogneva T.S., Kuzmin R.I., Anisimov A.G. Phase composition, structure and properties of B4C–TiB2 ceramics produced by hot pressing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):23-34. https://doi.org/10.17073/1997-308X-2024-2-23-34