Перейти к:

Влияние температуры ионно-плазменной обработки алюминиевого покрытия на микроструктуру и фазовый состав титанового сплава ВТ6

https://doi.org/10.17073/1997-308X-2024-2-45-52

Аннотация

Представлены результаты исследования влияния температуры обработки поверхности алюминиевого покрытия на титановом сплаве ВТ6 в плазме дугового разряда низкого давления на микроструктурные и фазовые изменения. Ионно-плазменную обработку проводили в плазме дугового разряда низкого давления при температурах 450 и 500 °С в среде аргона. Алюминий наносили вакуумно-дуговым методом, толщина покрытия составляла ~3 мкм. Микроструктурные изменения исследовали с помощью растровой электронной микроскопии. Структурно-фазовый состав определяли по результатам расшифровки дифрактограмм, полученных при симметричной съемке в CuKα-излучении. Показано, что после нанесения алюминиевого покрытия в результате нагрева при ионной очистке формируется приповерхностный α-стабилизированный слой толщиной до 2,5 мкм. Последующая ионно-плазменная обработка приводит к формированию интерметаллидной области TiAl3 толщиной до 1,5 мкм, α-стабилизированная область увеличивается до 5,5 мкм. Выявлено, что повышение температуры обработки приводит как к увеличению толщины указанных выше областей, так и к появлению промежуточной интерметаллидной зоны TiAl.

Ключевые слова

Для цитирования:

Николаев А.А., Назаров А.Ю., Варданян Э.Л., Мухамадеев В.Р. Влияние температуры ионно-плазменной обработки алюминиевого покрытия на микроструктуру и фазовый состав титанового сплава ВТ6. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):45-52. https://doi.org/10.17073/1997-308X-2024-2-45-52

For citation:

Nikolaev А.А., Nazarov A.Yu., Vardanyan E.L., Mukhamadeev V.R. Effects of ion-plasma treatment temperature of the aluminium coating on the structure and phase composition of the VT6 titanium alloy. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):45-52. https://doi.org/10.17073/1997-308X-2024-2-45-52

Введение

Титан и его сплавы широко применяются в авиационной промышленности и медицине [1–3]. Однако их износостойкость находится на низком уровне. В большинстве пар трения с титаном происходят диффузионное взаимодействие поверхностей и их изнашивание [4; 5]. В связи с этим разработка и совершенствование новых методов повышения износостойкости титановых сплавов являются актуальной задачей.

Одними из эффективных способов повышения износостойкости являются модификация поверхностных слоев путем ионного азотирования [6–8] и легирования [9; 10], а также нанесение покрытий [11–13]. В случае титановых сплавов ионное азотирование необходимо проводить при высоких температурах и длительных выдержках [14; 15], а низкотемпературная вариация этого процесса [16; 17] не очень эффективна. Нанесение покрытий позволяет получать сверхтвердые пленки на поверхностях на основе нитридов, карбидов и оксидов переходных металлов [18–20], однако при ударных нагрузках происходит их отслоение [21; 22], что неизбежно приводит к ускоренному износу поверхности изделия, в том числе частицами разрушенного покрытия.

Перспективным направлением в области упрочнения поверхности изделий конструкционного назначения является создание градиентных покрытий из сплавов, которые обладают большей ударопрочностью и стойкостью к агрессивным средам в связи с отсутствием резкой границы основа–покрытие. Для стальных изделий такая проблема решается за счет комбинации азотирования и нанесения покрытий (Duplex Treatment) [23; 24]. Однако для титановых сплавов эта технология не приводит к повышению эксплуатационных свойств ввиду значительно меньших твердости и глубины азотированного слоя при одинаковых времени и температурах обработки.

Титан при взаимодействии со многими металлами образует интерметаллические соединения, которые в большинстве случаев обладают повышенными физико-механическими и эксплуатационными свойствами по сравнению с чистым титаном и его сплавами без упрочнения. Интерметаллиды системы Ti–Al имеют малый удельный вес (3,3–4,2 г/см3) и отличаются высокими твердостью, жаропрочностью, стойкостью к окислению и коррозии, что делает их перспективными для применения в авиационной промышленности [25]. Однако ввиду своей высокой хрупкости, особенно фазы TiAl3 , их применение в качестве объемных материалов не рационально. Работы [26–28] были посвящены получению и изучению покрытий и поверхностных слоев на основе данных интерметаллидов. Результаты исследований показали повышение как прочностных характеристик до 20 %, так и износостойкости на несколько порядков при толщине покрытия менее 16 мкм.

На данный момент основными технологиями получения интерметаллидных покрытий системы Ti–Al являются: алитирование титана [29], магнетронное [30] и вакуумно-дуговое [31] напыления, лазерная [32] и электронно-лучевая [33] наплавки, ионная имплантация [34], а также комбинации этих методов с последующей термообработкой [35–37]. Однако в случае осаждения покрытий и ионной имплантации трудно контролировать фазовый состав получаемых слоев. При предварительном осаждении алюминия и/или Ti–Al-покрытия с последующей термообработкой при температурах старения титановых сплавов покрытие состоит только из фазы TiAl3 . Применение последующей ионно-плазменной обработки может интенсифицировать процесс образования интерметаллидов TiAl и Ti3Al, которые по сравнению с фазой TiAl3 обладают большей пластичностью.

В настоящем исследовании рассматривается технология, основанная на комбинации вакуумно-дугового осаждения покрытия из чистого алюминия и его последующей обработки в плазме несамостоятельного дугового разряда низкого давления. Цель данной работы – изучить влияние температуры ионно-плазменной обработки алюминиевого покрытия на структурно-фазовые изменения поверхностных слоев титанового сплава ВТ6.

Методика исследований

Образцы в форме дисков диаметром 20 мм и толщиной 4 мм были изготовлены из титанового прутка (сплав ВТ6). Комбинированная обработка проводилась в 2 этапа. На первом – методом вакуумно-дугового осаждения на поверхность титанового диска наносилось покрытие из чистого алюминия толщиной ~3 мкм. Предварительно проводилась ионная очистка поверхности образцов в аргоновой плазме при токе разряда 40 А и напряжении смещения 800 В в течение 30 мин до достижения температуры поверхности 450 °С, затем в течение 1 мин – в алюминиевой плазме при токе дугового испарителя 60 А. Температура поверхности измерялась с помощью хромель-капелевой термопары и инфракрасного пирометра AST250+ («Accurate Sensors Technologies», Индия). На втором этапе проводилась обработка в газовой плазме, генерируемой плазменным источником с накаленным катодом ПИНК (ИСЭ СО РАН, Россия) [38], в течение 1 ч в среде аргона. Напряжение смещения задавалось в зависимости от температуры обработки, ток разряда оставался постоянным и составлял 50 А. Обработка происходила при температурах 450 и 500 °С. Затем образцы охлаждались в вакууме в среде аргона при давлении 1 Па.

Исследование структуры поперечных шлифов образцов после обработки осуществляли с помощью растрового электронного микроскопа Mira («Tescan», Чехия) в режиме вторичных электронов. Рентгенофазовый анализ (РФА) проводили на дифрактометре Ultima IV («Rigaku», Япония) в CuKα-излучении при симметричной съемке.

Результаты и их обсуждение

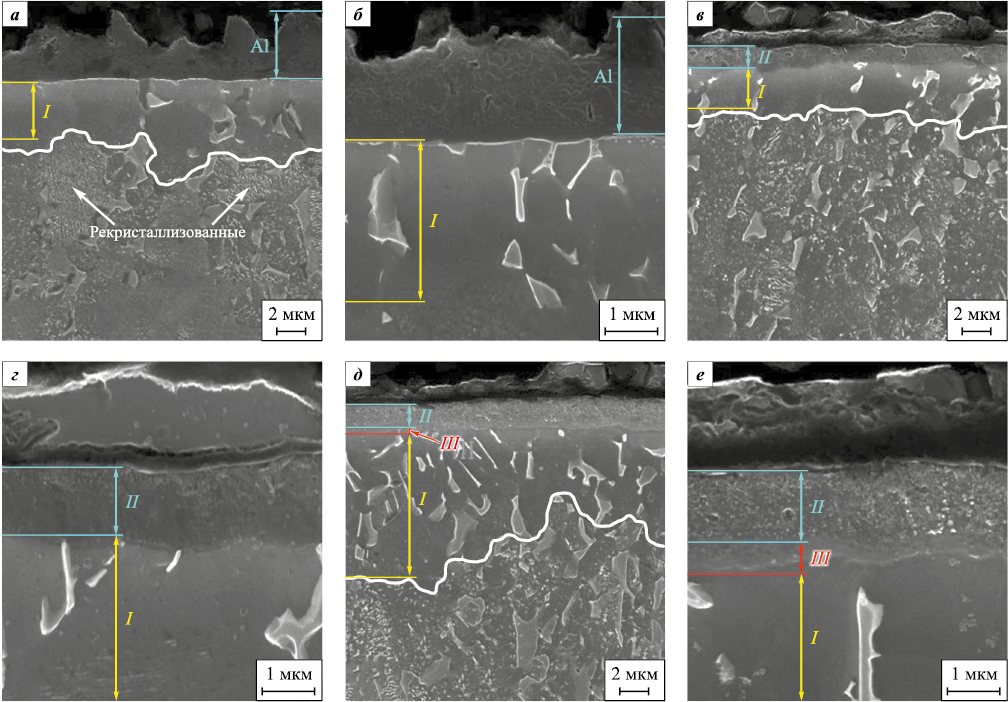

Для определения характера взаимодействия алюминиевого покрытия и титановой подложки из сплава ВТ6 было проведено исследование влияния температуры ионно-плазменной обработки на изменение структуры и фазовый состав поверхностных слоев. После осаждения алюминиевого покрытия на исходную шероховатую поверхность (рис. 1, а, б) в приповерхностном слое подложки формируется α-стабилизированная область I глубиной порядка 2,5 ± 0,5 мкм. Она возникает в результате диффузии элементов покрытия в начальный момент осаждения, когда поверхность титанового сплава после ионной очистки все еще нагрета до температур 450–470 °С. Отличить α-стабилизированную область от основы можно по растворению мелких рекристаллизованных β-частиц внутри α-зерен в результате диффузии алюминия вглубь поверхности и стабилизации α-фазы, поскольку Al является α-стабилизирующим элементом.

Рис. 1. Изображения структуры поперечного сечения образцов титана с покрытием из алюминия |

В результате ионно-плазменной обработки при 450 °С (рис. 1, в, г) помимо участка ионного воздействия сформировалась интерметаллидная область, состоящая из фазы TiAl3 с высоким содержанием алюминия. Суммарная протяженность области модификации увеличилась до 5 ± 0,5 мкм. Толщина исходного алюминиевого покрытия уменьшилась до ~2 мкм в результате травления плазмой. Само покрытие стало хрупким, о чем свидетельствует его разрушение в результате подготовки шлифов. По всей видимости, это связано с хрупкой интерметаллидной фазой TiAl3 и ее большой объемной концентрацией в поверхностных слоях. Повышение температуры обработки до 500 °С привело к появлению переходной области между основой и зоной III (рис. 1, д, е). Исходя из анализа литературных данных [35; 36] она состоит из интерметаллида TiAl, выше нее, согласно градиенту концентрации алюминия, находится область, состоящая преимущественно из фазы TiAl3 , а ниже – Ti3Al.

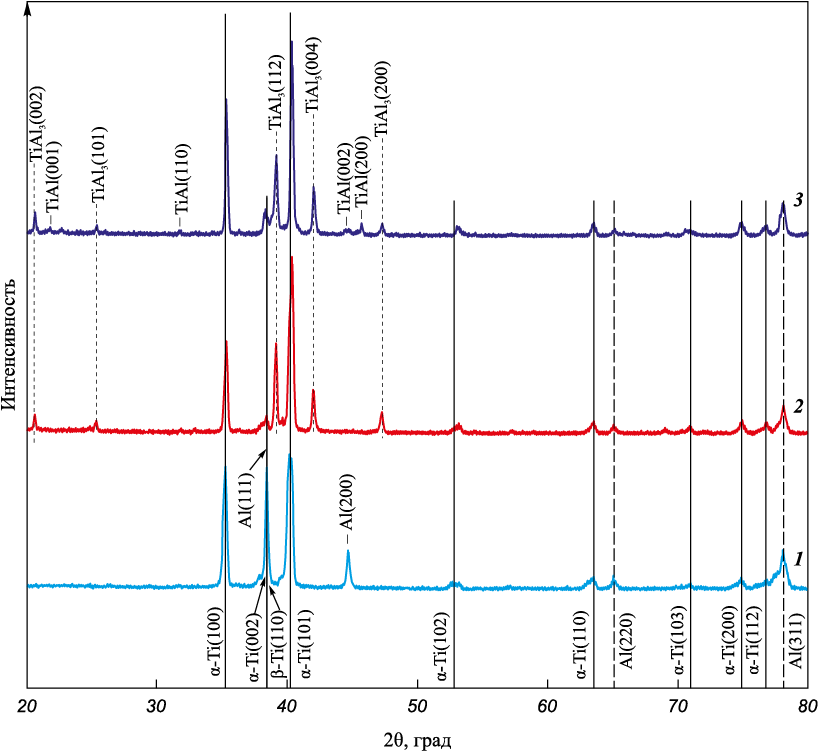

Данное предположение подтверждается результатами рентгенофазового анализа, которые приведены на рис. 2. Фазовый состав поверхностных слоев при температуре обработки 450 °С представлен преимущественно интерметаллидом TiAl3 . Пики алюминия не были обнаружены, вероятно ввиду их малой концентрации в поверхностном слое покрытия. Помимо интерметаллидов происходит образование твердого раствора замещения алюминия в титане, о чем свидетельствует смещение пиков титана в область больших углов дифракции, характеризующее уменьшение периода решетки. При увеличении температуры обработки до 500 °С в составе поверхностных слоев выявлен интерметаллид TiAl, а пики Ti3Al не обнаружены. При этом увеличиваются интенсивность и количество пиков от фазы TiAl3 , что коррелирует с микроструктурными изменениями.

Рис. 2. Дифрактограммы исследуемых образцов |

Ввиду хрупкости полученных покрытий в дальнейших работах планируется исследовать влияние времени ионно-плазменной обработки и толщины исходного алюминиевого покрытия на элементный и фазовый составы получаемых слоев и их износостойкость.

Заключение

Представлены результаты экспериментов по получению интерметаллидных поверхностных слоев путем осаждения алюминиевого покрытия на поверхность титановой подложки с последующей обработкой в газовой плазме несамостоятельного дугового разряда низкого давления.

Показано, что в результате такой обработки в приповерхностном слое титанового сплава ВТ6 образуются интерметаллидный и α-стабилизированный слои. При температуре обработки 450 °С интерметаллидный слой представлен только фазой TiAl3 толщиной до 1,5 мкм. Увеличение температуры обработки до 500 °С приводит к образованию дополнительно слоя интерметаллида TiAl толщиной 300 нм, который располагается под слоем TiAl3 толщиной 1,8 мкм. Рефлексы от интерметаллида Ti3Al на дифрактограммах не обнаружены.

Формирование α-стабилизированного слоя происходит уже при осаждении алюминиевого покрытия. С ростом температуры ионно-плазменной обработки увеличивается толщина данного слоя, что обусловлено ростом скорости диффузии алюминия в титановую подложку.

Список литературы

1. Павлова Т.В., Кашапов О.С., Ночовная Н.А. Титановые сплавы для газотурбинных двигателей. Все материалы. Энциклопедический справочник. 2012;5:8–14.

2. Хорев А.И. Фундаментальные и прикладные работы по конструкционным титановым сплавам и перспективные направления их развития. Труды ВИАМ. 2013;2:4.

3. Pawlak W., Kubiak K.J., Wendler B.G., Mathia T.G. Wear resistant multilayer nanocomposite WC1−x/C coating on Ti–6Al–4V titanium alloy. Tribology International. 2015;82(B):400–406. https://doi.org/10.1016/j.triboint.2014.05.030

4. Bansal D.G., Eryilmaz O.L., Blau P.J. Surface engineering to improve the durability and lubricity of Ti–6Al–4V alloy. Wear. 2011;271(9-10):2006–2015. https://doi.org/10.1016/j.wear.2010.11.021

5. Xing Y.Z., Wang G., Zhang Y., Chen Y.N., Dargusch M. Development in plasma surface diffusion techniques of Ti–6Al–4V alloy: A review. The International Journal of Advanced Manufacturing Technology. 2017;92(5): 1901–1912. https://doi.org/10.1007/s00170-017-0302-5

6. Ахмадеев Ю.Х., Гончаренко И.М., Иванов Ю.Ф., Коваль Н.Н., Щанин П.М. Азотирование технически чистого титана в тлеющем разряде с полым катодом. Письма в журнал технической физики. 2005;31(13):24–30.

7. Коваль Н.Н., Щанин П.М., Ахмадеев Ю.Х., Лопатин И.В., Колобов Ю.Р., Вершинин Д.С., Смолякова М.Ю. Влияние состава плазмообразующего газа на процесс азотирования в несамостоятельном тлеющем разряде с полым катодом большого размера. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2012;(2):62–67.

8. Денисов В.В., Ахмадеев Ю.Х., Денисова Ю.А., Иванов Ю.Ф., Коваль Н.Н., Островерхов Е.В., Щанин П.М. Азотирование титана ВТ1-0 в постоянном и импульсном режимах горения несамостоятельного тлеющего разряда с титановым полым катодом. Известия высших учебных заведений. Физика. 2017;60(10-2):44–48.

9. Ryabchikov А.I., Sivin D.O., Bozhko I.A., Stepanov I.B., Shevelev A.E. Microstructure of titanium alloy modified by high-intensity implantation of low-and high-energy aluminium ions. Surface and Coatings Technology. 2020; 391: 125722. https://doi.org/10.1016/j.surfcoat.2020.125722

10. Mikhailov V.V., Gitlevich A.E., Verkhoturov A.D., Mikhailyuk A.I., Belyakov A.V., Konevtsov L.A. Electrospark alloying of titanium and its alloys: The physical, technological, and practical aspects. Part I. The peculiarities of the mass transfer and the structural and phase transformations in the surface layers and their wear and heat resistance. Surface Engineering and Applied Electrochemistry. 2013;49(5):373–395. https://doi.org/10.3103/S1068375513050074

11. Mamaeva A., Kenzhegulov A., Panichkin A., Alibekov Z., Wieleba W. Effect of magnetron sputtering deposition conditions on the mechanical and tribological properties of wear-resistant titanium carbonitride coatings. Coatings. 2022;12(2):193. https://doi.org/10.3390/coatings12020193

12. Walczak M., Pasierbiewicz K., Szala M. Adhesion and mechanical properties of TiAlN and AlTiN magnetron sputtered coatings deposited on the DMSL titanium alloy substrate. Acta Physica Polonica: A. 2019;136(2):294–298. https://doi.org/10.12693/APhysPolA.136.294

13. Ленивцева О.Г., Батаев И.А., Голковский М.Г., Самойленко В.В., Доставалов Р.А. Получение износостойких покрытий на титановых сплавах методом вневакуумной электронно-лучевой обработки. Обработка металлов: Технология, оборудование, инструменты. 2013;3(60):103–109.

14. Рамазанов К.Н., Хайруллина И.З., Ковалевич А.А. Формирование защитно-упрочняющих покрытий на поверхности титановых сплавов методом ионного азотирования. Вестник СГТУ. 2011;2(1(53)):96–101.

15. Белоус В.А., Носов Г.И., Клименко И.О. Упрочнение титановых сплавов ионно-плазменным азотированием. Вопросы атомной науки и техники. 2017;5(111):75–82.

16. Вершинин Д.С., Смолякова М.Ю. Низкотемпературное азотирование титана в плазме несамостоятельного дугового разряда низкого давления. Физика и химия обработки материалов. 2011;(5):15–20.

17. Farokhzadeh K., Edrisy A., Pigott G., Lidster P. Scratch resistance analysis of plasma-nitrided Ti–6Al–4V alloy. Wear. 2013;302(1-2):845–853. https://doi.org/10.1016/j.wear.2013.01.070

18. Vardanyan E.L., Ramazanov K.N., Nagimov R.S., Nazarov A.Y. Properties of intermetallic TiAl based coatings deposited on ultrafine grained martensitic steel. Surface and Coatings Technology. 2020;389:125657. https://doi.org/10.1016/j.surfcoat.2020.125657

19. Vereschaka A., Tabakov V., Grigoriev S., Sitnikov N., Milovich F., Andreev N., Bublikov J. Investigation of wear mechanisms for the rake face of a cutting tool with a multilayer composite nanostructured Cr–CrN–(Ti, Cr, Al, Si) N coating in high-speed steel turning. Wear. 2019; 438:203069. https://doi.org/10.1016/j.wear.2019.203069

20. Погребняк А.Д., Кравченко Я.О., Бондар О.В., Жоллыбеков Б., Купчишин А.И. Структурные особенности и трибологические свойства многослойных покрытий на основе тугоплавких металлов. Физикохимия поверхности и защита материалов. 2018;54(2):152–172.

21. Zhang H., Li Z., He W., Ma C., Liao B., Li Y. Mechanical modification and damage mechanism evolution of TiN films subjected to cyclic nano-impact by adjusting N/Ti ratios. Journal of Alloys and Compounds. 2019;809: 151816. https://doi.org/10.1016/j.jallcom.2019.151816

22. Krella A.K. Degradation of protective PVD coatings. In: Handbook of materials failure analysis with case studies from the chemicals, concrete and power industries. Butterworth-Heinemann, 2016. P. 411–440. https://doi.org/10.1016/B978-0-08-100116-5.00016-8

23. Gronostajski Z., Kaszuba M., Widomski P., Smolik J., Ziemba J., Hawryluk M. Analysis of wear mechanisms of hot forging tools protected with hybrid layers performed by nitriding and PVD coatings deposition. Wear. 2019;(420):269–280. https://doi.org/10.1016/j.wear.2019.01.003

24. Гренадёров А.С., Соловьев А.А., Оскомов К.В. Воздействие дуплексной обработки на механические свойства нержавеющей стали марки 316L. Письма в Журнал технической физики. 2020;46(21):14–17.

25. Lazurenko D.V., Bataev I.A., Laptev I.S., Ruktuev A.A., Maliutina I.N., Golkovsky M.G., Bataev A.A. Formation of Ti–Al intermetallics on a surface of titanium by non-vacuum electron beam treatment. Materials Characterization. 2017;134: 202–212. https://doi.org/10.1016/j.matchar.2017.10.024

26. Zhang Y.B., Li H.X., Zhang K. Investigation of the laser melting deposited TiAl intermetallic alloy on titanium alloy. Advanced Materials Research. 2011;146:1638–1641. https://doi.org/10.4028/www.scientific.net/AMR.146-147.1638

27. Liu Y., Wang D., Deng C., Huo L., Wang L., Fang R. Novel method to fabricate Ti–Al intermetallic compound coatings on Ti–6Al–4V alloy by combined ultrasonic impact treatment and electrospark deposition. Journal of Alloys and Compounds. 2015;628:208–212. https://doi.org/10.1016/j.jallcom.2014.12.144

28. Parlikar C., Alam M.Z., Das D.K. Effect of Al3Ti diffusion aluminide coating on tensile properties of a near α-Ti alloy. Materials Science and Engineering: A. 2011;530: 565–573. https://doi.org/10.1016/j.msea.2011.10.021

29. Ковтунов А.И., Хохлов Ю.Ю. Структура покрытий при жидкофазном алитировании титана. Технология металлов. 2021;(9):22–26. https://doi.org/10.31044/1684-2499-2021-0-9-22-26

30. Bauer P.P., Laska N., Swadźba R. Increasing the oxidation resistance of γ-TiAl by applying a magnetron sputtered aluminum and silicon based coating. Intermetallics. 2021;133:107177. https://doi.org/10.1016/j.intermet.2021.107177

31. Zhang M., Shen M., Xin L., Ding X., Zhu, S., Wang F. High vacuum arc ion plating TiAl coatings for protecting titanium alloy against oxidation at medium high temperatures. Corrosion Science. 2016;112:36–43. https://doi.org/10.1016/j.corsci.2016.07.005

32. Малютина Ю.Н., Си-Моханд Х. Улучшение триботехнических характеристик титана путем лазерной наплавки порошка γ-TiAl. В сб.: Электротехника. Энергетика. Машиностроение: Сборник научых трудов I Международной научной конференции молодых ученых (г. Новосибирск, 02–06 декабря 2014 г.). Новосибирск: Новосибирский государственный технический университет, 2014. Ч. 3. С. 227–230.

33. Батаев И.А., Лазуренко Д.В., Голковский М.Г., Лаптев И.С., Чакин И.К., Иванчик И.С. Поверхностное легирование титана алюминием с использованием метода вневакуумной электронно-лучевой наплавки порошковых смесей. Обработка металлов: Технология, оборудование, инструменты. 2017;(1(74)):51–60.

34. Nikonenko A.V., Popova N.A., Nikonenko E.L., Kalashnikov M.P., Oks E.M., Kurzina I.A. Influence of the aluminum ion implantation dose on the phase composition of submicrocrystalline titanium. Vacuum. 2021;189:110230. https://doi.org/10.1016/j.vacuum.2021.110230

35. Ramos A.S., Calinas R., Vieira M.T. The formation of γ-TiAl from Ti/Al multilayers with different periods. Surface and Coatings Technology. 2006;200(22-23):6196–6200. https://doi.org/10.1016/j.surfcoat.2005.11.023

36. Garbacz H., Pouquet J.M., García-Lecina E., Díaz-Fuentes M., Wieciński P., Martin R.H., Wierzchoń T., Kurzydlowski K.J. Microstructure, fatigue and corrosion properties of the Ti–Al intermetallic layers. Surface and Coatings Technology. 2011;205(19):4433–4440. https://doi.org/10.1016/j.surfcoat.2011.03.072

37. Romankov S.E., Mukashev B.N., Ermakov E.L., Muhamedshina D.N. Structural formation of aluminide phases on titanium substrate. Surface and Coatings Technology. 2004;180:280–285. https://doi.org/10.1016/j.surfcoat.2003.10.070

38. Коваль Н.Н., Иванов Ю.Ф., Лопатин И.В., Ахмадеев Ю.Х., Шугуров В.В., Крысина О.В., Денисов В.В. Генерация низкотемпературной газоразрядной плазмы в больших вакуумных объемах для плазмохимических процессов. Российский химический журнал. 2013;57(3-4):121–133.

Об авторах

А. А. НиколаевРоссия

Алексей Александрович Николаев – аспирант кафедры технологии машиностроения

Россия, 450076, г. Уфа, ул. Заки Валиди, 32

А. Ю. Назаров

Россия

Алмаз Юнирович Назаров – к.т.н., старший преподаватель кафедры технологии машиностроения

Россия, 450076, г. Уфа, ул. Заки Валиди, 32

Э. Л. Варданян

Россия

Эдуард Леонидович Варданян – д.т.н.

Россия, 450076, г. Уфа, ул. Заки Валиди, 32

В. Р. Мухамадеев

Россия

Венер Рифкатович Мухамадеев – старший преподаватель кафедры механики и цифрового проектирования

Россия, 450076, г. Уфа, ул. Заки Валиди, 32

Рецензия

Для цитирования:

Николаев А.А., Назаров А.Ю., Варданян Э.Л., Мухамадеев В.Р. Влияние температуры ионно-плазменной обработки алюминиевого покрытия на микроструктуру и фазовый состав титанового сплава ВТ6. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):45-52. https://doi.org/10.17073/1997-308X-2024-2-45-52

For citation:

Nikolaev А.А., Nazarov A.Yu., Vardanyan E.L., Mukhamadeev V.R. Effects of ion-plasma treatment temperature of the aluminium coating on the structure and phase composition of the VT6 titanium alloy. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):45-52. https://doi.org/10.17073/1997-308X-2024-2-45-52