Перейти к:

Преобразование стереолитографических прототипов в металлические или керамические модели замещением полимера порошковым титаном

https://doi.org/10.17073/1997-308X-2024-2-61-70

Аннотация

В работе экспериментально подтверждена возможность расширения области использования стереолитографических прототипов. Предложены два способа изготовления пластиковых прототипов, позволяющие впоследствии заместить полимерный материал моделей на металл или керамику. Первый из рассмотренных способов предполагает дополнительные действия конструктора, проектирующего прототип на стадии моделирования, второй – заключается во внесении изменений в технологические процессы подготовки модели и изготовления прототипа на стереолитографической установке. Замещение материала происходит в две стадии. Первая – это холодное заполнение полостей в прототипе порошковым материалом или его смесью с водой. В качестве тестового материала был выбран порошок титана, хотя предлагаемая технология подразумевает возможность использования широкого спектра порошковых материалов – как металлических, так и керамических. Вторая стадия – последующий отжиг. При этом происходят удаление полимера и спекание металлического порошка с сохранением исходной формы и размеров прототипа. Термическая обработка полученных прототипов проводилась как в атмосфере аргона, так и при свободном доступе атмосферного воздуха. Использование различных газовых сред может приводить к протеканию химических преобразований в составе материала, заполняющего прототип. Проведенные эксперименты позволяют сделать вывод о перспективности дальнейшего технологического развития представленных подходов. Также не исключается возможность соединения двух рассмотренных способов в один для достижения оптимального конечного результата. Полученные данные могут способствовать расширению области использования стереолитографических установок – наиболее точных, распространенных и доступных машин на данный момент из широкого типоряда аддитивных аналогов.

Для цитирования:

Марков М.А., Черебыло С.А., Ипполитов Е.В., Камаев С.В., Новиков М.М., Внук В.В. Преобразование стереолитографических прототипов в металлические или керамические модели замещением полимера порошковым титаном. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):61-70. https://doi.org/10.17073/1997-308X-2024-2-61-70

For citation:

Markov M.A., Cherebylo S.A., Ippolitov E.V., Kamaev S.V., Novikov M.M., Vnuk V.V. Transforming stereolithographic prototypes into metal or ceramic models by polymer substitution with titanium powder. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):61-70. https://doi.org/10.17073/1997-308X-2024-2-61-70

Введение

Аддитивное изготовление моделей из различных материалов в настоящий момент широко используется во многих областях человеческой деятельности. Список таких технологий и материалов достаточно широк и регулярно пополняется новыми позициями [1–8]. Лазерная стереолитография, работающая с фотоотверждаемыми полимерами, – это одна из самых распространенных аддитивных технологий с широким выбором материалов и большим диапазоном цен на установки – от дорогих промышленных до дешевых бытовых устройств. Такие установки сохраняют первенство по точности изготавливаемых объектов.

Полимерные прототипы в дальнейшем могут быть преобразованы в детали из керамики или металла. Для этого используются такие методы, например, как формовка или литье по выжигаемым моделям. Но это также подразумевает наличие специального оборудования и соответствующего персонала.

Аддитивное изготовление керамических моделей имеет несколько реализованных решений. Из них стоит выделить послойное спекание порошковой керамики, отверждение фотополимеризующейся композиции с керамическим наполнителем и локальную экструзию наполненного керамикой материала [2–6]. Стоит заметить, что все эти технологии предполагают и стадию высокотемпературной обработки для удаления полимерного связующего, глянцевания поверхности, спекания дополнительной пропитки, заполняющей поры, и т.д. Аддитивное изготовление металлических моделей в настоящее время реализовано в виде послойного спекания металлических порошков, послойного формирования модели полимеризацией наполненной композиции и локальной экструзии наполненного материала (с последующим спеканием) [4–12].

В настоящей работе рассматривается возможность расширить область применения аддитивных стереолитографических установок, работающих с фотополимерами, за счет новых возможностей преобразования прототипов в керамические или металлические детали.

Экспериментальная часть

Одним из вариантов решения задачи расширения области применения стереолитографических установок, по нашему мнению, было изготовление полимерных стереолитографических моделей со свободным объемом. Для таких моделей допускаются последующее холодное заполнение керамическим или металлическим порошком, а также стадия высокотемпературной обработки, чтобы удалить полимерную образующую модели (обжиг) и провести спекание металла или керамики (далее будет использован термин «спекание», не выделяя отдельно процесс выгорания полимера).

При спекании возможен синтез керамического соединения из вещества, которым предполагается заполнить тело модели [13; 14]. Стадия спекания по данной технологии аналогична методу с использованием наполненных смол.

Мы рассмотрели два простых способа получения моделей, пригодных для последующего заполнения другим материалом. Это изготовление тонкостенной обратной заполняемой модели – матрицы, и бесконтурной модели с высокой степенью свободного объема, равномерно распределенного по ее телу.

Получение обратной модели, или матрицы, проиллюстрировано на рис. 1. Под разработанную модель формируется матрица методом отступа от рабочей поверхности модели на заданную толщину, а также предусматривается отверстие для заполнения порошком и крышка, его закрывающая.

Рис. 1. Построение матрицы модели |

Этот вариант частично аналогичен спеканию в невыгораемой форме [15], но в нашем случае форма сгораемая, а ее сложность ограничивается только возможностями конструктора. В качестве альтернативы матричным моделям нами предложено использовать оригинальные бесконтурные прототипы. Обычная стереолитографическая модель при изготовлении предполагает рисование контуров (внешних и внутренних) и штрихование пространства между ними. На горизонтальных внешних поверхностях выполняется более плотная наружная штриховка.

Бесконтурная технология подразумевает изготовление модели с некоторыми изменениями в традиционной стереолитографии, а именно:

– отмена контуров;

– отмена более плотной штриховки наружных поверхностей;

– использование на каждом слое штриховки только по одной из координат (Х или Y), чередуя направление штриховки через слой;

– увеличение шага штриховки.

Прореженная штриховка выполняет роль внутренней каркасной структуры, заполненной исходной жидкой смолой в ходе изготовления. По завершении процесса жидкая смола вытекает из внутреннего пространства модели самостоятельно либо выдувается сжатым воздухом.

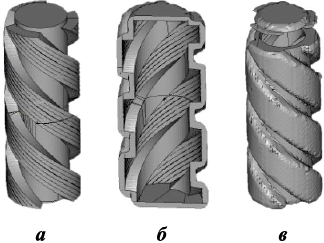

На рис. 2 представлены традиционный и опробованный нами бесконтурный способы стереолитографического изготовления модели цилиндра.

Рис. 2. Вид моделей, полученных по традиционной |

Полученная по такой технологии модель представляет собой открытую со всех сторон ячеистую полимерную конструкцию с равномерно распределенным внутри свободным объемом. Было экспериментально установлено, что при варьировании технологических параметров, таких как толщина слоя (h) и шаг штриховки (Hs ), в диапазонах h = 100÷200 мкм и Hs = 0,5÷0,9 мм доля свободного объема в такой модели может колебаться от 30 до 80 %. Аналогичная внутренняя полая структура, заполняющая модель, может быть смоделирована конструктором или дизайнером, но в таком случае сложность модели скажется на размерах файла, увеличивая его на несколько порядков. Такой размер модели может затруднить или даже сделать невозможной дальнейшую обработку программами, подготавливающими ее к выращиванию. Бесконтурные модели достигают того же эффекта простой корректировкой технологии выращивания детали.

Для проведения тестовых экспериментов по замещению материала прототипа был выбран порошок титана с размером частиц 15–45 мкм. Титан является одним из самых востребованных металлов и в технике, и в медицине. Кроме того, титан, как и ранее использованный нами кремний, может выступать как промежуточный материал, который при соответствующих условиях способен образовывать керамические соединения (нитрид, оксид и карбид) с широким спектром конструкционных свойств [17–19].

Заполнение матричных моделей проводилось сухим способом засыпкой через открытую грань с последующим приклеиванием закрывающей крышки с использованием исходной смолы и УФ-лампы.

Для заполнения бесконтурных моделей готовилась водная суспензия с титановым порошком. Заполнение свободного объема моделей проводилось в вакуумной камере MK-mini («MK-Technology», Германия). Экспериментально нами было установлено, что наилучшие результаты достигаются при объемной доле наполнителя в суспензии примерно 50 ± 5 %.

После заполнения все образцы подвергались термической обработке. Спекание и матричных, и бесконтурных моделей проводилось в одинаковых условиях. Для этого использовалась печь СУОЛ-0.25.1/12-И1 (Россия). Температура спекания варьировалась от 900 до 1200 °С. Процесс проводился как при продувке газами (аргон, азот), так и при доступе атмосферного воздуха. Время спекания составляло не более 10 мин.

Экспериментальные результаты

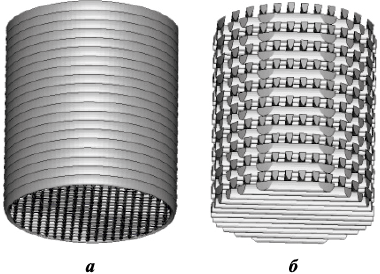

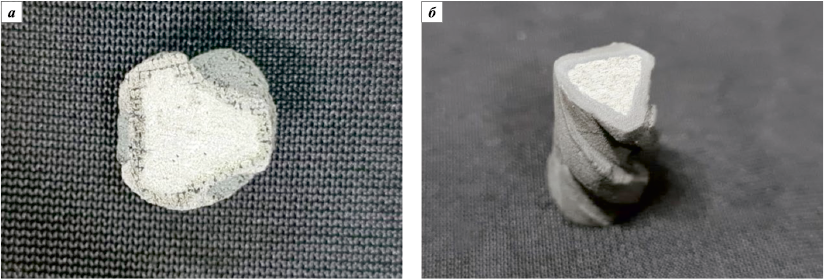

На рис. 3 приведены фотографии тестовых бесконтурных моделей на различных стадиях технологического процесса.

Рис. 3. Тестовые бесконтурные образцы |

Полученная в результате спекания модель хорошо сохранила начальную форму и габариты, имела цвет исходного Ti-порошка и обладала достаточными механической прочностью и электрической проводимостью. Используемая печь удобна для обеспечения продувки газами (в нашем случае – Ar и N2) и не позволяет достигать температур выше 1200 °С. На поверхности моделей, полученных при Ar-продувке, присутствовало небольшое количество слабоспеченного порошка металла – рыхлый слой толщиной до 100 мкм. Спекание при меньших температурах (1000 и 1100 °С ) также позволило получить целые детали, но с худшим качеством поверхности. Поскольку температура плавления титана составляет 1670 °С, то можно предположить, что повышение температуры процесса будет способствовать более высокому качеству конечной модели.

Как уже было отмечено, полученные образцы имели тот же цвет, что и исходный металлический порошок. В процессе спекания Ti-полимерной модели в аргоновой среде титан может реагировать с полимером исходного прототипа. В этих условиях возможно образование стехиометрического карбида титана TiC, который, как и Ti, проводит электрический ток, и ряда нестехиометрических карбидов TixCy [19; 20]. Согласно литературным данным при высоких температурах титан активно вступает в реакцию с атмосферными газами – азотом и кислородом, образуя соответственно нитрид и оксид титана. Причем с кислородом могут взаимодействовать не только металлический титан, но и его соединения, такие как карбид и нитрид [18–22].

При проведении спекания беcконтурных моделей в атмосфере азота были получены образцы, также сохраняющие исходную форму и габариты аналогично экспериментам в аргоновой среде. Они обладали электрической проводимостью, хотя для установления этого факта иногда приходилось зачищать поверхность образца. И нитрид, и карбид титана являются проводниками металлического типа (если речь идет о стехиометрических соединениях TiN или TiC), в то время как оксид TiO2 – диэлектриком [23–25].

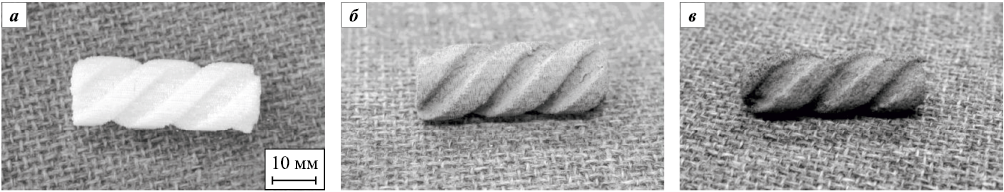

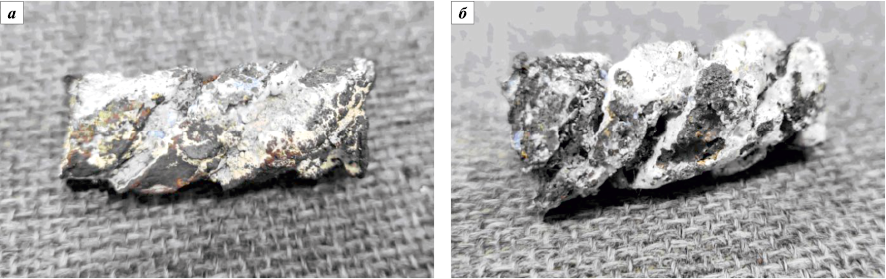

При проведении спекания в атмосфере азота образцы приобрели рыже-бурый цвет, характерный для нитрида титана TiN (рис. 4, a). Однако при прекращении азотной продувки до полного остывания образцов на их поверхности образовался слой белого или желтого цвета, что характерно для оксида титана TiO2 . На рис. 4, б представлен образец, полученный при термообработке в атмосферном воздухе. Оба образца (рис. 4, а, б) имели несколько оплавленную поверхность, что особенно заметно при сравнении с образцом на рис. 3, в. Согласно справочным данным [26] энтальпия образования диоксида титана ΔHf° = –944 ÷ –938 кДж/моль (для разных модификаций), а нитрида ΔHf° = –323 кДж/моль. Сама структура образцов в процессе спекания после удаления полимера была пористой, с разветвленной поверхностью. За счет протекания химической реакции температура на их поверхности повышалась, что и приводило к появлению локальных зон плавления материала.

Рис. 4. Тестовые бесконтурные образцы после проведения спекания при t = 1100 °С |

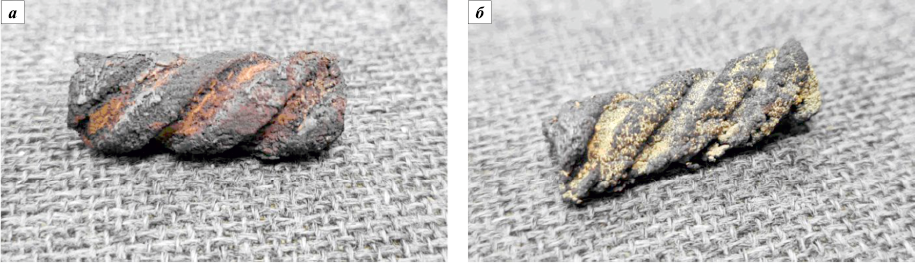

Спекание матричных моделей проводилась аналогично вышеописанной процедуре для бесконтурных прототипов. На рис. 5 представлены этапы подготовки образца и результат спекания с продувкой аргоном.

Рис. 5. Тестовые матричные объекты |

На поверхности спеченной модели, особенно на выступающих частях, сформировался слой вещества оранжевого цвета. Похожая картина наблюдалась и на бесконтурных моделях с азотной продувкой, но там это происходило в местах заглублений. Полученные таким образом модели, как видно из рис. 5, в, точнее передают форму исходной модели. Механически это также крепкие детали, и оранжевый слой с поверхности может быть удален обработкой абразивными материалами или инструментом. После такой обработки деталь приобретает серый цвет, схожий с цветом титанового порошка.

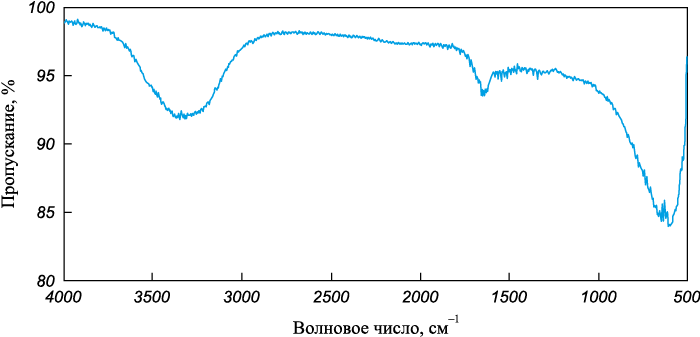

Спектроскопическое исследование (ИК-Фурье, FTIR) слоя вещества, снятого с поверхности матричных моделей, показало (рис. 6), что ближе всего этот результат к спектру нестехиометрического карбида Ti3C2 . Линии, характерные для связей Ti–N, в полученном спектре отсутствуют [19; 27–34].

Рис. 6. FTIR спектр вещества с внешних выступающих частей поверхности матричного образца |

На рис. 7 и 8 представлены матричные образцы, полученные отжигом с продувкой азотом и на воздухе. В первом случае спеченные в атмосфере азота образцы имели более окисленную поверхность, чем при продувке воздухом. Подготовленные к спеканию матричные образцы были заполнены металлическим порошком достаточно плотно, как описано выше. От окружающей среды металл отделен самой матрицей, т.е. слоем отвержденного полимера. При нагреве в первую очередь начиналось горение, или термическое разложение этого полимера, а затем протекала реакция металла с продуктами такого разложения. Как было установлено ранее, в инертной аргоновой среде это приводило к образованию на поверхности слоя из соединений титана с углеродом. Когда в ходе выгорания слой полимера истончался и оказывался проницаемым для атмосферного воздуха или других газов, процессы образования карбида и нитрида титана начинали конкурировать друг с другом [35; 36], и далее нитрид титана, реагируя с тяжелыми продуктами терморазложения полимера, содержащими достаточное количество кислорода, превращался в оксид. Окисление нитрида титана начинается при меньших температурах, чем карбида титана. Совокупность этих экзотермических реакций на поверхности образца приводила к дополнительному разогреву и оплавлению поверхности вне зависимости от температуры термообработки (см. рис. 7).

Рис. 7. Тестовые матричные образцы после спекания с продувкой азотом |

Образцы, отжигаемые в атмосферном воздухе (рис. 8), сильно отличались по внешнему виду от образцов с азотной продувкой. Для них также характерна зависимость от температуры отжига – чем она ниже (в определенных пределах), тем лучше образец сохранял форму и тем чище была его поверхность. Также эти образцы, несмотря на присутствие атмосферного кислорода, характеризовались образованием незначительного количества оксида титана, и только при температуре выше 1100 °С.

Рис. 8. Тестовые матричные образцы после спекания на воздухе |

Такое протекание процесса спекания, как мы полагаем, связано с тем, что при доступе атмосферного кислорода полимерная матрица не разлагалась, а сгорала, и основные продукты такого сгорания (H2O и CO2 ) не задерживались на поверхности отжигаемого образца. Более того, отток горячих газообразных продуктов горения из зоны реакции затруднял попадание туда азота и кислорода. Сгорание полимера также приводило к снижению количества карбида на поверхности титана. При температуре спекания 900 °С получались образцы с самой чистой (по сравнению с другими) поверхностью.

Обсуждение результатов

На рис. 9 представлены фотографии поперечных срезов образцов, спеченных с аргоновой продувкой. Бесконтурный образец по краям сохранил сетчатую структуру, обратную исходному прототипу, а в центре оказывалась область спеченного порошка, характеризующаяся несплошным точечным металлическим блеском. Матричный образец имел более темный наружный слой, но вся остальная его часть представляла собой блестящий металл.

Рис. 9. Срезы образцов, спеченных при t = 1000 °С |

Эти исследования доказывают возможность получения металлических 3D-моделей, имея в своем распоряжении стереолитографическую установку и не прибегая к литейным методам. Каждый из вариантов предлагаемой нами технологии имеет свои особенности, которые необходимо учесть на стадии разработки конечного технологического решения. Созданию рабочего технологического решения должна предшествовать стадия экспериментов с исследованием прочности получаемых моделей.

Моделям, изготовленным любым из рассмотренных способов, потребовалась постобработка с удалением наружного слоя материала, и это должно быть учтено на стадии компьютерного моделирования.

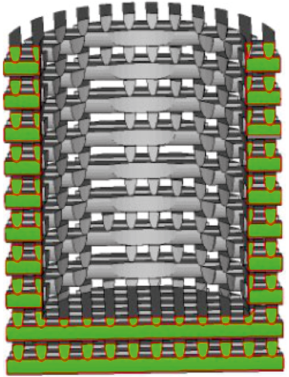

Нам представляется интересной идея объединения бесконтурной и матричной технологий в одну посредством создания бесконтурной матрицы (рис. 10). Стенку такой матрицы предполагается заполнять металловодной суспензией, а внутреннюю полость – либо сухим порошком, либо той же суспензией. Подобрав технологический режим спекания, при котором наружняя пористая часть будет слабоспеченной и легко удалится, конечная модель будет представлять собой спеченный порошок без каналов от полимерных элементов, контакты которого при отжиге с внешней средой будут минимальны.

Рис. 10. Модель цилиндрической детали в разрезе, |

Заключение

Таким образом, проведенные нами эксперименты доказали реальную возможность преобразования стереолитографических прототипов в металлическую или металлокерамическую форму. На примере титана наглядно доказана возможность такого преобразования. Использование описанных прототипов расширяет область применения стереолитографических установок, делая их более универсальными. Предлагаемое решение не требует внесения каких-то изменений в фотополимер.

Аддитивные технологии, работающие с металлами или керамикой, как правило, предполагают использование значительно более дорогого оборудования, тогда как стереолитографические установки были и остаются одними из самых точных и доступных пользователю машин, работающих в аддитивной области.

Также стоит отметить, что предлагаемые методы позволяют получать модели с разной степенью пористости, что может быть важно не только в технических, но и в медицинских областях применения моделей.

Список литературы

1. Jacobs P.F. Introduction to rapid prototyping and manufacturing. rapid prototyping and manufacturing: Fundamentals of stereolithography. 1st ed. Dearborn, MI, USA: Society of Manufacturing Engineers, 1992. 434 р

2. Baumers M., Dickens P., Tuck C., Hague R. The cost of additive manufacturing: machine productivity, economies of scale and technology-push. Technological Forecasting and Social Change. 2016;102:193–201. https://doi.org/10.1016/j.techfore.2015.02.015

3. Bartolo P.J., Gaspar J. Metal filled resin for stereolithography metal part. CIRP Annals-Manufacturing Technology. 2008;57(1):235–238. https://doi.org/10.1016/j.cirp.2008.03.124

4. Colombo P., Mera G., Riedel R., Soraru G.D. Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics. Journal of the American Ceramic Society. 2010;93(7):1805–1837. https://doi.org/10.1002/9783527631940.ch57

5. Rice R.W. Ceramic fabrication technology. New York: CRC Press, 2003. 362 р.

6. Gonzalez-Gutierrez J., Cano S., Schuschnigg S., Kukla C., Sapkota J., Holzer C. Additive manufacturing of metallic and ceramic components by the material extrusion of highly-filled poymers: A review and future perspectives. Materials. 2018;11(5):840. https://doi.org/10.3390/ma11050840

7. Popovich A., Sufiiarov V. Metal powder additive manufacturing. New Trends in 3D Printing. 2016;215–236. https://doi.org/10.5772/63337

8. DebRoy T., Wei H.L., Zubuck J.S., Mukherjee T., Elmer J.W., Milewski J.O., Beese A.M., Wilson-Heid A., Zhang A.W. Additive manufacturing of metallic components – Process, structure and properties. Progress in Material Science. 2018;92:112–224. https://doi.org/10.1016/j.pmatsci.2017.10.001

9. Halloran J. W., Griffith М., Chu T-M. Stereolithography resin for rapid prototyping of ceramics and metals: Patent 6117612A (USA).1997.

10. Mireles J., Espalin D., Roberson D., Zinniel B., Medina F., Wicker Fused R. Fused deposition modeling of metals. In: Proceedings of 23rd Annual International Solid Freeform Fabrication Symposium. An Additive Manufacturing Conference (Аustin Texas, 6–8 August 2012). 2012. P. 836–845.

11. Liu B., Wang Y., Lin Z., Zhang T. Creating metal parts by fused deposition modeling and sintering. Materials Letters. 2020;263:127252. https://doi.org/10.1016/j.matlet.2019.127252

12. Giberti H., Strano M., Annoni M. An innovative machine for fused deposition modeling of metals and advanced ceramics. In: MATEC Web of Conferences (4th International Conference on Nano and Materials Science). 2016;43: 1–5. https://doi.org/10.1051/matecconf/20164303003

13. Внук В.В., Ипполитов Е.В., Камаев С.В., Марков М.А., Новиков М. М., Черебыло С. А. Исследование процесса лазерной фотополимеризации композитных материалов на основе метакриловых олигомеров и порошка кремния. Химическая физика. 2020;39(9):88–93 https://doi.org/10.31857/s0207401x20090137

14. Markov M., Vnuk V., Ippolitov E., Kamayev S., Cherebylo S. The prospects for transforming stereolithographic parts from polymer to ceramic by using powder silicium as photocurable resin filler. The International Journal оf Advanced Manufacturing Technology. 2020;111:1863–1871. https://doi.org/10.1007/s00170-020-06239-0

15. Кисеев В.М., Напоминающий А.С. Способ получения пористого титана: Патент RU2407817 (PФ). 2010.

16. Евсеев А.В., Лазарянц В.Э., Марков М.А., Михлин В.С, Суровцев М.А., Ферштут Е.В. Жидкая фотополимеризующаяся композиция для лазерной стереолитографии: Патент 2395827 (РФ). 2008.

17. Gotman I., Gutmans E.Y. Titanium nitride-based coatings on implantable medical devices. Advanced Biomaterials and Devices in Medicine. 2014;1:53–73.

18. Shabalin I.L., Roach D.L. Oxidation of titanium carbide-grafite hetero-modulus ceramics with low carbon content: I. Phenomenological modeling of the ridge effect. Journal of the European Ceramic Society.2008;28(16):3165–3176. https://doi.org/10.1016/j.jeurceramsoc.2008.04.035

19. Li Y., Zhou X., Wang J., Deng Q., Li M., Du S., Han Y-H., Lee J., Huang Q. Facile preparation of in situ coated Ti3C2Tx/Ni0.5Zn0.5Fe2O4 composites and their electromagnetic performance. RSC Advances. 2017;7(40):24698–24708. https://doi.org/10.1039/C7RA03402D

20. Lee J.-Y., Jo W.-K. Control of methyl tertiary-butyl ether via carbon-doped photocatalysists under visible-light irradiation. Environmental Engineering Research. 2012;12(4):179–184. https://doi.org/10.4491/eer.2012.17.4.179

21. Gray B.M., Hector A.L., Jura M., Owen J.R., Whittam J. Effect of oxidative surface treatments on charge storage at titanium nitride surface for super capacitor applications. Journal of Materials Chemistry: A. 2017;5(9):4550–4559. https://doi.org/10.1039/C6TA08308K

22. Pambudi A.B., Kurniawati R., Iryani A., Hartanto D. Effect of calcination temperature in the syntesis of carbon doped TiO2 without external carbon source. In: The 3rd International Seminar on Chemistry: AIP Conference Proceedings, 2018 (Surabaya, Indonesia, 18–19 July 2018). Р. 020074. https://doi.org/10.1063/1.5082479

23. Ishkov A.V., Sagalakov A.M. Electric conductivity of composites containig nonstoichometric titanium compounds. Technical Physics Letters. 2006;32(5):377–378. https://doi.org/10.1134/S1063785006050038

24. Ghidiu M., Lukatskaya M.R., Zhao M.-Q., Gogots Y.i, Barsoum M. Conductive two-dimensionsl titanium carbide “clay” with high volumetric capacitance. Nature. 2014; 516(7529):78–81. https://doi.org/10.1038/nature13970

25. Andrievskii R.A., Alekseev S.A., Dzodziev G.T., Dzneladze A.Z., Travushkin G.G., Turchin V.N., Chertovich A.F. Physicpmechanical proprties of titanium carbide with titanium nitride additions. Soviet Powder Mettalurgy and Metal Ceramics. 1980;19:612–615.

26. Химическая энциклопедия. Т. 4. Москва: Большая российская энциклопедия, 1995. C. 1176–1178.

27. Chen C., Liu F., Li S., Wang N., Popov A., Jiao M., Wei T., Li Q., Dunsch L., Yang S. Titanium/yttrium mixed metal nitride clusterfullerene TiY2N@C80: syntesis, isolation, and effect of the group-III metal. Inorganic Chemistry. 2012;51:3039–3045. https://doi.org/10.1021/ic202354u

28. Wang X.B., Ding C.F., Wang L.S. Vibratioally resolved photoelectron spectra of TiCx– (x = 2–5) clusters. The Journal of Physical Chemistry: A. 1997;101(42):7699–7701. https://doi.org/10.1021/jp971838k

29. Snyder M.Q., McCool B.A., DiCarlo J., Tripp C.P., DeSisto W. An infrared study of the surface chemistry of titanium nitride atomic layer deposition on silica from TiCl4 and NH3. Thin Solid Films. 2006;514(1-2):97–102. https://doi.org/10.1016/j.tsf.2006.03.013

30. Leon A., Reuquen P., Garin C., Segura R., Vargas P., Zapata P., Orihuela P. FTIR and Raman characterization of TiO2 nanoparticles coated with polyethylene glycol as carrier for 2-methoxyestradiol. Applied Sciences. 2017;7(49): 1–9. https://doi.org/10.3390/app7010049

31. Foratirad H., Baharvandi H.R., Maragheh M.G. Chemo-rheological behavior of aqueos titanium carbide suspension and evalution of the gelcasted green body propeties. Material Research. 2017;20(1):175–182. https://doi.org/10.1590/1980-5373-MR-2016-0410

32. Schramke K., Qin Y., Held J.T., Mkhoyan K.A., Kortshagen U. Nonthermal plasma synthesis of titanium nitride nanocrystals with plasmon resonances at near-infrared wavelength relevant to photothermal therapy. ACS Applied Nano Materials. 2018;1:2869–2876. https://doi.org/10.1021/acsanm.8b00505

33. Spectra base. URL: https://spectrabase.com/spectrum/IKP1d7RLMfa (accessed: 18.05.2023).

34. Kaviyarasu K., Thema F.T., Manikandan E., Maaza M. TiO2 doped graphene oxide (GO) wrinkle nanosheets by wet-chemical method. Syntesis and Reactivity in Inorganic, Metal-Organic, and Nano-Metal Chemistry. 2016;7129:722.

35. Jiao K., Zhang J., Liu Z., Kuang S., Liu Y., Liu F. Dissection investigation of Ti(C,N) behavior in blast furnance hearth during vanadium titano-magnetite smelting. ISIJ International. 2017;57(1):48–54. https://doi.org/10.2355/isijinternational.ISIJINT-2016-419

36. Wang B., Matsumaru K., Ishiyama H., Yang J., Ishizaki K., Matsushita J. Low temperatura oxodation of titanium nitride under high pxygen pressure by O2-HIP. In: Proc. International Conference on Hot Isostatic Pressing Kobe (Japan, 12–14 April 2011). Journal of Materials online. https://doi.org/10.2240/azojomo0308

Об авторах

М. А. МарковРоссия

Михаил Александрович Марков – науч. сотрудник

Россия, 123182, г. Москва, пл. Академика Курчатова, 1

С. А. Черебыло

Россия

Светлана Александровна Черебыло – науч. сотрудник

Россия, 123182, г. Москва, пл. Академика Курчатова, 1

Е. В. Ипполитов

Россия

Евгений Викторович Ипполитов – науч. сотрудник

Россия, 123182, г. Москва, пл. Академика Курчатова, 1

С. В. Камаев

Россия

Сергей Валентинович Камаев – науч. сотрудник

Россия, 123182, г. Москва, пл. Академика Курчатова, 1

М. М. Новиков

Россия

Михаил Михайлович Новиков – ст. науч. сотрудник

Россия, 123182, г. Москва, пл. Академика Курчатова, 1

В. В. Внук

Россия

Вячеслав Владимирович Внук – мл. науч. сотрудник

Россия, 123182, г. Москва, пл. Академика Курчатова, 1

Рецензия

Для цитирования:

Марков М.А., Черебыло С.А., Ипполитов Е.В., Камаев С.В., Новиков М.М., Внук В.В. Преобразование стереолитографических прототипов в металлические или керамические модели замещением полимера порошковым титаном. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):61-70. https://doi.org/10.17073/1997-308X-2024-2-61-70

For citation:

Markov M.A., Cherebylo S.A., Ippolitov E.V., Kamaev S.V., Novikov M.M., Vnuk V.V. Transforming stereolithographic prototypes into metal or ceramic models by polymer substitution with titanium powder. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):61-70. https://doi.org/10.17073/1997-308X-2024-2-61-70