Перейти к:

Очистка производственных сточных вод от ионов тяжелых металлов углеродным сорбентом с электромагнитной обработкой (на примере шахтных вод)

https://doi.org/10.17073/1997-308X-2024-2-35-44

Аннотация

Загрязненная шахтная вода с большим количеством солей делает непригодными для хозяйственно-питьевых нужд подземные и поверхностные источники воды. В связи с необходимостью огромных затрат на очистку высокоминерализованных вод и недостаточной разработанностью дешевых технологий обезвреживания крупных объемов попытки очистить сбрасываемые или стекающие шахтные воды до безопасного уровня оказываются практически безрезультатными. В данной работе предложено одно из решений этой проблемы – сорбция растворенных в воде веществ на углеродсодержащем сорбенте, полученном из отходов производств. В качестве сорбционного углеродного материала применен биоуголь из плодовых оболочек зерен риса (рисовой соломы). Для наиболее эффективного действия сорбента выбран способ его подготовки электромагнитным методом в установке активации процессов, что позволило повысить содержание углерода в сорбенте с 43,3 до 78,5 % по сравнению с исходным биоуглем, снизить концентрации в нем примесей, а также измельчить его до 1–50 нм с образованием мезопор (средний диаметр по десорбции – 167 Å) и микропор (4,92 Å), тем самым улучшив однородность состава. Подтверждена эффективность полученного сорбента при обработке им сточных вод шахты им. Кирова (г. Новошахтинск, Ростовская обл.) в лабораторных условиях, в частности достигнуто снижение количества растворенных ионов тяжелых металлов – железа, цинка, марганца, на 89, 84 и 26 % соответственно. Рекомендована двухступенчатая сорбционная обработка шахтной воды: (1) сорбция в статических условиях с применением биоугля из плодовых оболочек зерен риса с электромагнитной обработкой дозой 0,5 г/дм3; (2) последующая реагентная обработка полученной суспензии СКиФ-180 дозой 1,0 мг/дм3, ввод перманганата калия с целью удаления содержащегося марганца, затем отстаивание в течение 30 мин в отстойных сооружениях и доочистка фильтрованием через безнапорный фильтр, загруженный биоуглем из рисовой соломы.

Ключевые слова

Для цитирования:

Смоляниченко А.С., Яковлева Е.В. Очистка производственных сточных вод от ионов тяжелых металлов углеродным сорбентом с электромагнитной обработкой (на примере шахтных вод). Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):35-44. https://doi.org/10.17073/1997-308X-2024-2-35-44

For citation:

Smolyanichenko A.S., Yakovleva E.V. Removal of heavy metal ions from industrial (mining) wastewater using electromagnetically activated carbonaceous sorbent. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):35-44. https://doi.org/10.17073/1997-308X-2024-2-35-44

Введение

Как известно, сброс концентрированных шахтных вод представляет собой существенную угрозу объектам окружающей природной среды ввиду значительного содержания ионов тяжелых металлов (железа, марганца, цинка, никеля и др.), а также высокой степени минерализации (5,0–15,0 г/дм3) [1; 2].

В подземных водах ионы тяжелых металлов, таких как железо и марганец, находятся в растворимых соединениях Fe\(^\rm{2+}\) и Mn(II). Стандартами и санитарными нормами Российской Федерации установлены предельно допустимые концентрации (ПДК) в питьевой воде железа – 0,3 мг/дм3, марганца – 0,1 мг/дм3 [3; 4].

Следует представлять, что очистка шахтных вод – это комплекс технологических мероприятий, на первой стадии которых применяются механические методы, такие как процеживание, осветление, фильтрование, выделение твердой фазы под действием центробежных сил. На следующей стадии используются химические (коагулирование, флокулирование, сорбция, нейтрализация, обезвреживание, обеззараживание), физические (ультразвуковое и магнитное воздействия, а также облучение ультрафиолетом) и биологические методы очистки воды [5; 6]. Обязательной стадией очистки шахтных и карьерных вод является их обеззараживание перед сбросом в водные объекты различными химическими (озонирование) и физическими (УФ-обработка) способами [7–9].

В связи с вышеизложенным в статье предложен сорбционный метод удаления растворенных в воде ионов тяжелых металлов на углеродсодержащем сорбенте, полученном из отходов производств агропромышленного комплекса, с электромагнитной обработкой для последующего включения в состав технологической схемы очистки шахтных вод.

Материалы и методы исследования

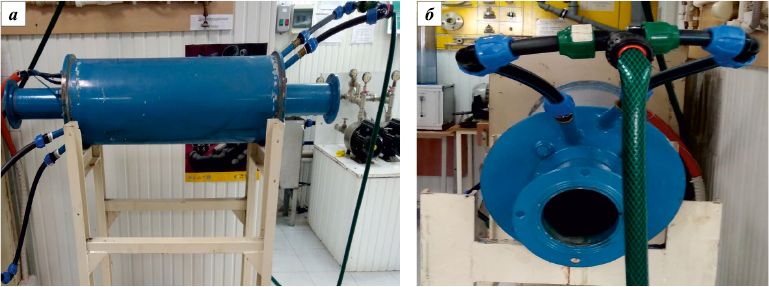

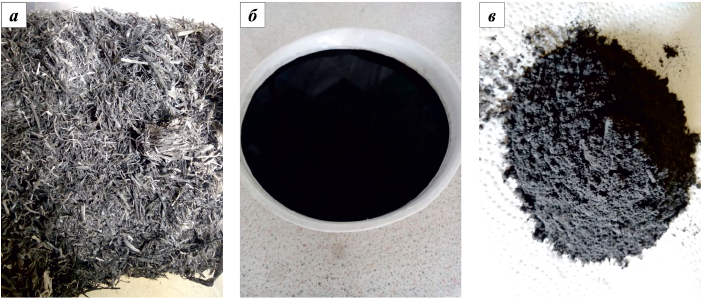

В качестве сорбционного углеродного материала был выбран биоуголь, полученный из плодовых оболочек зерен риса (рисовой соломы). Его получали путем карбонизации исходных оболочек зерен риса в муфельной печи при температуре 600 °С в течение 30 мин с предварительной промывкой и подвергали обработке в установке активации процессов (УАП) (рис. 1). Навеску биоугля размешивали в дистиллированной воде, помещали в немагнитный цилиндр с ферромагнитными частицами массой m = 200 г и подвергали воздействию вращающегося электромагнитного поля в течение 30 с в УАП, после чего просушивали в сушильном шкафу 4 ч при t = 105 °С (рис. 2).

Рис. 1. Установка активации процессов

Рис. 2. Внешний вид сорбента на разных стадиях подготовки |

Вращающиеся в электромагнитном поле ферромагнитные частицы создают магнитострикционный эффект, приводящий к восстановлению оксидов на поверхности частиц обрабатываемого материала. Такой способ позволил повысить содержание углерода в сорбенте с 43,3 до 78,5 % по сравнению с исходным биоуглем, а также снизить в нем содержание примесей, в том числе кремния (с 8,2 до 2,1 %), (табл. 1).

Таблица 1. Химический состав полученных образцов биоугля

| |||||||||||||||||||||||||||||||||||||||||||

Очевидно, что изменение химического состава биоугля такого рода происходит под воздействием комплекса процессов, протекающих при активации в УАП. Можно предположить, что изменение количественного состава углерода связано с разрывом межмолекулярных связей при обработке в УАП [10]. Кроме того, SiO2 при взаимодействии с ферромагнитными частицами образует химические соединения с их поверхностным слоем, в результате чего происходит снижение содержания кремния [11]. Также активация позволяет измельчить сорбент до наноразмеров (1–50 нм) с образованием мезопор (средний диаметр по десорбции – 167 Å) и микропор (4,92 Å), тем самым повысив однородность состава. Таким образом была осуществлена подготовка углеродного сорбента, эффективность которого была проверена при обработке шахтных сточных вод в лабораторных условиях.

Показатели качества исходного образца биоугля из плодовых оболочек зерен риса и после электромагнитной обработки приведены в табл. 1.

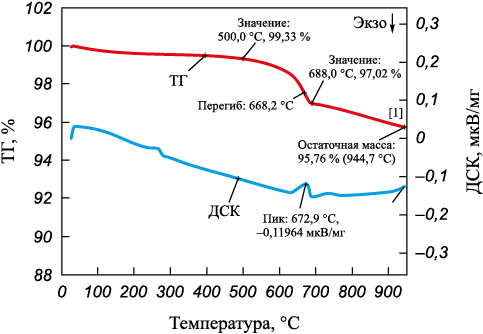

Проведен термогравиметрический анализ (ТГА) приготовленного сорбента. Результаты приведены ниже:

|

Образец сорбента после обработки на УАП был предварительно прокален при t = 450 °С в течение 3 ч. При этом он сменил цвет с черного на коричневый и несколько уменьшился в объеме. Потеря 0,7 % к моменту нагрева до 450 °С может свидетельствовать о небольшом количестве влаги, набранной за время подготовки пробы к анализу. Поскольку для термического анализа необходимо очень маленькое количество пробы (менее 20 мг), даже незначительный набор влаги из воздуха при ее подготовке мог оказать некоторое воздействие на результат. Далее при нагревании до 500 °С прокаленный образец практически не потерял массу. В интервале t = 500÷688 °С убыль массы составила около 3,3 %, что сопровождалось сигналом эндотермического эффекта на кривой ДСК (рис. 3).

Рис. 3. Дериватограмма термогравиметрического анализа |

Вероятно, природа процесса схожа с превращениями, протекающими при t = 620÷685 °С: высвобождение химически связанной влаги, а также некоторого количества органических летучих веществ. При дальнейшем нагреве до 950 °С образец продолжал терять массу с более низкой скоростью, и остаточное ее значение при 950 °С составило 95,76 %. При этом сигнал ТГ также не вышел на стационарный уровень, что свидетельствует о продолжении процесса разложения образца.

Нижеприведенные исследования осуществлялись на сточных водах шахты им. Кирова (г. Новошахтинск, Ростовская обл.). Всего из шахты откачивается около 40 тыс. м3/сут и подается на очистку от взвешенных веществ на первичный отстойник. Вода после отстаивания не удовлетворяет требованиям к сбросу в водоемы, в связи с чем за превышение ПДК вводятся экологические санкции.

В табл. 2 приведен пример состава шахтных вод после водоочистки на имеющихся очистных сооружениях, не удовлетворяющего нормативным документам [12; 13].

Таблица 2. Состав шахтных вод до и после существующей водоочистки

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исследования по снижению концентрации растворенных ионов тяжелых металлов (железа, марганца, меди и цинка) проводились в лабораторных условиях в статическом и динамическом режимах. Статические условия подразумевают, что частица жидкости не перемещается относительно частицы сорбента, т.е. движется вместе с ней. В динамических же условиях она перемещается относительно сорбента, т.е. поглощаемое вещество находится в подвижной жидкой фазе, которая фильтруется через слой сорбента.

Режим 1. Сорбция в статических условиях:

– внесение в исходные шахтные сточные воды биоугля из плодовых оболочек зерен риса после электромагнитной обработки, варьируя его количество (0,1; 0,3; 0,5; 0,7 и 1,0 г/дм3), перемешивание на флокуляторе с частотой вращения 45 об/мин в течение 30 мин;

– обработка полученной суспензии реагентом СКиФ-180 (смесь коагулянта полиоксихлорида алюминия и катионного флокулянта полидиаллилдиметиламмония хлорида (полиДАДМАХ)) в количестве 1,0 мг/дм3 в режиме перемешивания 2 мин с частотой вращения 200 об/мин и 10 мин при 45 об/мин;

– отстаивание обрабатываемой воды в течение 30 мин для осуществления процесса коагуляции;

– фильтрование через напорный фильтр с кварцитовой загрузкой.

Режим 2. Сорбция в динамических условиях (фильтрование):

– обработка исходной воды реагентом СКиФ-180 (1,0 мг/дм3) в режиме перемешивания 2 мин с частотой вращения 200 об/мин и 10 мин при 45 об/мин;

– отстаивание обрабатываемой воды в течение 30 мин для осуществления процесса коагуляции;

– фильтрование через безнапорный фильтр, загруженный биоуглем из плодовых оболочек зерен риса фракцией 1–3 мм.

Полученные результаты и их обсуждение

Для всех отобранных в ходе испытаний проб шахтных вод был проведен химический анализ аккредитованной лабораторией на следующие показатели согласно природоохранным нормативным документам на методику испытаний: железо общее (ПНД Ф 14.1:2:4.50-96), марганец (ПНД Ф 14.1:2.61-96), медь (ПНД Ф 14.1:2:4.48-96), цинк (ПНД Ф 14.1:2:4.60-96). В качестве средства измерения был применен спектрофотометр UNICO 1201 (UNITED PRODUCTS & INSTRUMENTS, США).

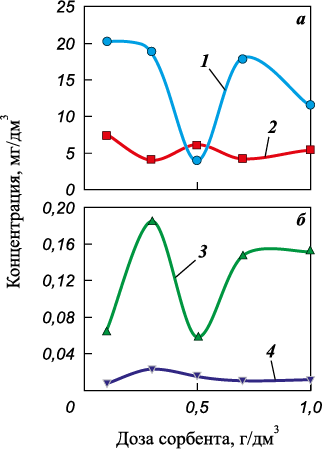

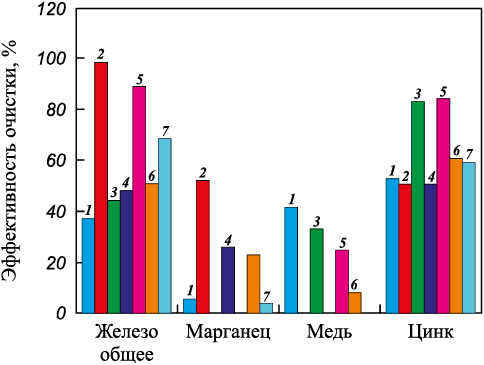

Концентрации указанных химических элементов в обрабатываемых шахтных водах при сорбции в статических условиях с применением биоугля из плодовых оболочек зерен риса (режим 1) приведены в табл. 3. Снижение концентрации ионов железа на 44–89 % наблюдается в обработанных водах по сравнению с исходными сточными водами с достижением максимальной эффективности при дозе сорбента 0,5 г/дм3. При этом также зафиксировано наибольшее снижение содержания ионов цинка (на 84 %) до 0,059 мг/дм3. Незначительное (на 4–26 %) падение концентрации ионов марганца произошло при введении 0,3, 0,7 и 1,0 г/дм3 сорбента, однако в остальных случаях зафиксировано их увеличение. В связи с этим рекомендуется производить окисление марганца перманганатом калия. Для удаления 1,0 мг Mn(II) потребуется 1,88 мг KМnО4 . Концентрация ионов меди в исходной воде находилась ниже нормативной, поэтому оценка эффективности их удаления из воды неинформативна.

Таблица 3. Результаты испытаний обработки шахтных сточных вод в режиме 1

| ||||||||||||||||||||||||||||||||||||||||||||||

Для визуальной оценки зависимости концентрации контролируемых химических элементов (железа, марганца, цинка и меди) от количества применяемого сорбента (биоугля из плодовых оболочек зерен риса с электромагнитной обработкой) построены графики, приведенные на рис. 4.

Рис. 4. Зависимости концентрации ионов железа и марганца (а), |

В ходе проведения эксперимента контролировались показания:

– окислительно-восстановительного потенциала (ОВП), являющегося мерой способности химического вещества присоединять электроны (восстанавливаться);

– общей минерализации (количества растворенных в воде солей) – анализатора качества воды TDS 3 WATER TEST и рН среды.

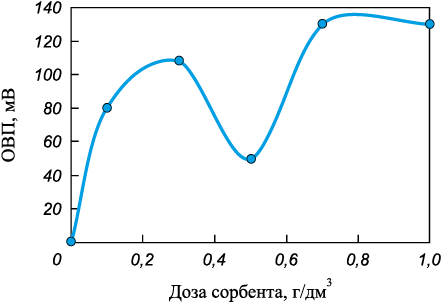

Полученные результаты измерений сведены в табл. 4 и отражены на рис. 5.

Таблица 4. Результаты контроля параметров среды после обработки в режиме 1

Рис. 5. Зависимость ОВП обрабатываемой воды | ||||||||||||||||||||||||||||||

Известно, что при достижении некоторой критической величины водородного показателя (рН) очищаемой воды протекают реакции для 2- и 3-зарядных простых и гидролизованных катионов с образованием соответствующих практически нерастворимых или малорастворимых гидроксидов металлов [14]. Однако, анализируя полученные результаты, можно сказать, что величина рН находится в пределах 6,15–6,39, что соответствует нейтральной среде. Минерализация также колеблется в небольших пределах 258–271 мг/дм3 (до 1000 мг/дм3, что отвечает классу низкоминерализованных вод питьевого качества [15]). Таким образом, выявлено, что данные параметры не зависят от количества введенного сорбента. На основании вышесказанного можно предположить, что для установления зависимости pH и минерализации от дозы сорбента с электромагнитной обработкой требуется более широкий диапазон указанных параметров.

Показатель ОВП после введения коагулянта (используемый реагент СКиФ-180 имеет рН = 0,5÷3,0) изменился с отрицательного на положительный, т.е. свойства воды поменялись с восстановительных на окислительные, а с увеличением добавки сорбента возросла и степень окислительных свойств воды. Однако при дозе биоугля 0,5 мг/дм3 наблюдалось снижение ОВП с +108 до +50 мВ, что объясняется уменьшением концентрации железа при таком количестве сорбента (рис. 5).

На примере железа были рассчитаны эффективность его удаления (Э, %) и сорбционная емкость исследуемого сорбента (А, мг/г):

| \[A = \frac{{({C_0} - C)V}}{m},\] | (1) |

где С0 и С – соответственно начальная и равновесная концентрации адсорбата (железа), мг/дм3; V – объем раствора адсорбата, дм3; m – масса сорбента, г;

| \[{\rm{Э}} = \frac{{{C_0} - C}}{{{C_0}}} \cdot 100{\rm{ }}\% ,\] | (2) |

где С0 и С – соответственно концентрации железа в исходной и обработанной воде, мг/дм3.

Результаты представлены в табл. 5.

Таблица 5. Определение сорбционной емкости

| ||||||||||||||||||||||||||

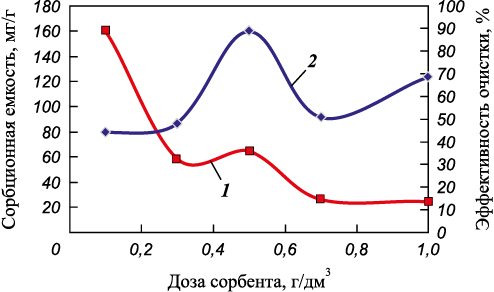

На основе вышеприведенных вычислений построены зависимости сорбционной емкости и эффективности удаления железа от дозы применяемого сорбента (рис. 6).

Рис. 6. Зависимости сорбционной емкости (1) и эффективности удаления (2) железа |

В ходе проведения исследований по этапам режима 2 получены следующие результаты (табл. 6). Наиболее эффективно (98 %) происходит удаление 2-валентного железа до остаточной концентрации 0,6 мг/дм3. Это несколько превышает норму сброса, в связи с чем рекомендуется проводить двухступенчатую сорбцию. Эффективность очистки исходной шахтной воды от марганца (52,07 %) достаточна для обеспечения требуемой нормы 5,619 мг/дм3 (в нашем случае 2,693 мг/дм3). Концентрация меди в исходной воде находится ниже допустимой, поэтому оценка эффективности ее удаления нецелесообразна.

Таблица 6. Результаты испытаний обработки шахтных сточных вод в режиме 2

|

Анализируя полученные данные, можно сказать следующее. После проведения коагуляции исходной воды реагентом СКиФ-180, имеющим кислую среду (рН = 0,5÷3,0), ОВП раствора сменил знак «–» на «+», т.е. раствор приобрел окислительные свойства. Величина рН воды изменилась незначительно – с 6,76 до 6,35, что в пределах нормы. После фильтрования ОВП еще увеличился с +73 до +215, как и значение рН до 8,47, что соответствует уже слабощелочной среде.

Как было указано выше, оптимальной дозой сорбента при удалении железа и цинка из обрабатываемых вод является 0,5 мг/дм3. При ее увеличении до 0,7 мг/дм3 эффективность биоугля резко снижается при удалении железа с 89,06 до 50,86 % (рис. 4, а и рис. 6), а цинка с 84,31 до 60,9 % (рис. 4, б). Также наблюдается падение эффективности удаления цинка при увеличении дозы сорбента в диапазоне с 0,1 до 0,3 мг/дм3. Это может быть связано с уменьшением эффективной удельной поверхности, доступной для ионов металлов, в результате перекрытия или агрегации центров адсорбции, которые увеличивают длину пути диффузии для этих ионов [16]. Такая агрегация становится все более значительной по мере увеличения массы адсорбента. Другое объяснение может быть связано с тем, что повышенное количество сорбента обеспечивает более активные центры адсорбции, что приводит к тому, что они после адсорбции остаются ненасыщенными [17–19].

По формуле (2) была определена эффективность удаления химических элементов (железа, марганца, меди и цинка) при сорбции в статических условиях с применением биоугля из плодовых оболочек зерен риса в варьируемом количестве и последующей электромагнитной обработкой в режиме 1 и при фильтровании в режиме 2 (рис. 7).

Рис. 7. Эффективность удаления химических элементов |

Выводы

По результатам данной работы можно сделать следующие выводы.

1. Предложенный способ активации биоугля из плодовых оболочек зерен риса (рисовой соломы) электромагнитным способом [20] подтвердил свою эффективность при обработке шахтных сточных вод в лабораторных условиях.

2. В целом полученный сорбент имеет химический состав, близкий к активированному углю, – сорбенту, наиболее широко применяемому для очистки воды, что подтверждает технологическую эффективность его использования в этих целях.

3. Исходя из полученных данных в ходе проведенных исследований с целью достижения максимальной эффективности очистки шахтных вод, можно рекомендовать совместить режимы 1 и 2 для получения двухступенчатой сорбционной обработки: сорбция в статических условиях с применением биоугля из плодовых оболочек зерен риса с электромагнитной обработкой дозой 0,5 г/дм3 (табл. 3) (1-я ступень); последующая реагентная обработка полученной суспензии (СКиФ-180, 1,0 мг/дм3), введение перманганата калия с целью удаления содержащегося марганца, отстаивание в течение 30 мин в отстойных сооружениях, доочистка фильтрованием через безнапорный фильтр, загруженный биоуглем из плодовых оболочек зерен риса (динамическая сорбция на 2-й ступени).

4. При внедрении разработанной схемы на очистные сооружения шахтных вод ожидается снижение концентраций растворенных ионов тяжелых металлов, в частности железа, цинка и марганца, до предельно допустимых концентраций для сброса в водоем.

Список литературы

1. Wright I.A., Paciuszkiewicz K., Belmer N. Increased water pollution after closure of Australia’s longest operating underground coal mine: a 13-month study of mine drainage. Water Chemistry and River Ecology Water. Air Soil Pollut. 2018;229(55):1–20. https:/doi.org/10.1007/s11270-018-3718-0

2. Phuong T.D., Vu C.D. Mine water treatment in Hongai coal mines. E3S Web of Conf. 2018;35(01007):1–5. https://doi.org/10.1051/e3sconf/20183501007

3. Arefieva O.D., Shapkin N.P., Gruschakova N.V., Prokuda N.A. Mine water: Chemical composition and treatment. Water Practice and Technology. 2016;11(3):540–546. https:/doi.org/10.2166/wpt.2016.060

4. Куликова А.А., Сергеева Ю.А., Овчинникова Т.И., Хабарова Е.И. Формирование шахтных вод и анализ способов их очистки MIAB. Горный информационно-аналитический бюллетень. 2020;(7):135–145. https:/doi.org/10.25018/0236-1493-2020-7-0-135-145

5. Maksimovich N.G., Pyankov S.V., Khayrulina E.A. Environmental assessment of closeded coal mine territory using G1S analysis. Mine Water and Circular Economy Mine Water and Circular Economy. 2017;212–217.

6. Тарасенко И.А., Зиньков А.В. Оценка экологической безопасности подземного водного бассейна при закрытии шахт Приморского края (на примере шахты «Липовецкая»). Горный информационно-аналитический бюллетень. 2013;2:363–373.

7. Будыкина Т.А. Очистка сточных вод обогащения железных руд. Инженерно-строительный журнал. 2018;6(82):163–169. https:/doi.org/10.18720/MCE.82.15

8. Gubina N.A., Ylesin M.A., Karmanovskaya N.V. Ways to increase the productivity and quality of mine water treatment. Journal of Environmental Management and Tourism. 2018;9(3):423–427. https://doi.org/10.14505//jemt.v9.3(27).03

9. Ставицкая С.С., Гоба В.Е., Петренко Т.П., Ковтун М.Ф., Картель Н.Т. Очистка производственных сточных вод с использованием модифицированных антрацитов и других углеродных сорбентов. Химия твердого топлива. 2003;2:56–62.

10. Ремпель А.А., Валеева А.А. Материалы и методы нанотехнологий. Екатеринбург: Изд-во УрФУ, 2015. 136 с.

11. Сержанов Г.М., Шевко В.М., Лавров Б.А., Аманов Д.Д. Термодинамическое моделирование восстановления кремния из оксида алюминием. Международный журнал прикладных и фундаментальных исследований. 2015;11(2):161–166. https://applied-research.ru/ru/article/view?id=7698 (дата обращения: 03.03.2024).

12. СанПиН 2.1.3684-21 «Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий», 2021. URL: https://www.rospotrebnadzor.ru/files/news/SP2.1.3684-21_territorii.pdf (дата обращения: 01.02.2023).

13. ГН 2.1.5.1315-03 Предельно допустимые концентрации (ПДК) химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования. М.: Минздрав России, 2003. URL: https://files.stroyinf.ru/Data1/41/41363/index.htm (дата обращения: 01.02.2023).

14. Вигдорович В.И., Цыганкова Л.Е., Протасов А.С. Особенности сорбционной очистки водных растворов от катионов тяжелых металлов. Сообщение 1. Среды с негидролизующимся анионом. Вестник ТГУ. 2013;18(1):401–404.

15. СанПиН 2.1.4.1175-02 Гигиенические требования к качеству воды нецентрализованного водоснабжения. Санитарная охрана источников, 2003. URL: https://files.stroyinf.ru/Data2/1/4294845/4294845751.pdf (дата обращения: 01.02.2023).

16. Li Y., Xia B., Zhao Q., Liu F., Zhang P., Du Q., Wang D., Li D., Wang Z., Xia Y. Removal of copper ions from aqueous solution by calcium alginate immobilized kaolin. Journal Environmental Science. 2011;23(3):404–411. https://doi.org/10.1016/s1001-0742(10)60442-1

17. Raji C., Anirudhan T.S. Kinetics of Pb (II) adsorption by polyacrylamide grafted sawdust. Indian Journal of Chemical Technology. 1997;4:157–162.

18. Hayrapetyan S.S., Hayrapetyan M.S. A Method for evaluating the sorption capacity of the sorbents. International Journal of modern engineering research (IJMER). 2017;7(6):48–55.

19. Naumenko K., Frolova N., Petrusha O., Chepel N. The method of determination of the sorption capacity of activated carbon by gas chromatography. Eureka: Life Sciences. 2017;(1):12–18. https://doi.org/10.21303/2504-5695.2017.00290

20. Smolyanichenko A.S. Physical and chemical properties of silver-containing nanosorbent obtained from rice straw biochar. Agriculture. 2023;13(7):1288. https://doi.org/10.3390/agriculture13071288

Об авторах

А. С. СмоляниченкоРоссия

Алла Сергеевна Смоляниченко – к.т.н., доцент кафедры «Водоснабжение и водоотведение»

Россия, 344003, Ростовская обл., г. Ростов-на-Дону, пл. Гагарина, 1

Е. В. Яковлева

Россия

Елена Вячеславовна Яковлева – аспирант, ст. преподаватель кафедры «Водоснабжение и водоотведение»

Россия, 344003, Ростовская обл., г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Смоляниченко А.С., Яковлева Е.В. Очистка производственных сточных вод от ионов тяжелых металлов углеродным сорбентом с электромагнитной обработкой (на примере шахтных вод). Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):35-44. https://doi.org/10.17073/1997-308X-2024-2-35-44

For citation:

Smolyanichenko A.S., Yakovleva E.V. Removal of heavy metal ions from industrial (mining) wastewater using electromagnetically activated carbonaceous sorbent. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):35-44. https://doi.org/10.17073/1997-308X-2024-2-35-44