Перейти к:

Особенности фазовых превращений, формирования микроструктуры и магнитных свойств гистерезисного сплава на основе системы Fe–Cr–Co–Mo, легированного Sm, Zr и Cu

https://doi.org/10.17073/1997-308X-2024-4-35-44

Аннотация

Разработка новых магнитотвердых материалов (МТМ) важна для удовлетворения постоянно растущих требований промышленности. Сегодня развитие энергетической, электротехнической и приборостроительной отраслей требует от производителей изделий из МТМ повышения энергоэффективности, мощности приборов при уменьшении их размеров и массы, что увеличивает интерес ученых к этим сплавам. Среди МТМ наибольшей магнитной энергией при меньших размерах и массе обладают магниты, полученные из редкоземельных элементов, таких как Sm и Nd (Nd2Fe14B, SmCo5 , Sm2Co17 ). Наилучшие характеристики надежности, прочности, коррозионной стойкости и высокую технологичность изготовления имеют сплавы на основе системы Fe–Cr–Co, что также делает их особенно востребованными среди МТМ. Создание магнита, в основе которого лежат две системы легирования Sm–Co и Fe–Cr–Co, может способствовать получению материала с уникальными свойствами, сочетающего в себе достоинства каждой из указанных систем. В работе исследован порошковый гистерезисный сплав 22Х15К4МС, легированный добавкой редкоземельного магнита марки КС25ДЦ в количестве от 1,5 до 9,0 %. Изучены микроструктура, кинетика превращений, фазовый состав и магнитные свойства разработанных сплавов. Установлено, что магнитные характеристики сплавов зависят от концентрации добавки редкоземельного магнита и режима термической обработки. Показано, что введение сплава КС25ДЦ в количестве 3 % позволяет достичь максимальных магнитных свойств легированного материала: Hc = 55,6 кА/м, Br = 1,33 Тл, (BH)max = 41 кДж/м3. Сочетание разработанного состава сплава и режима термической обработки позволяет повысить коэффициент прямоугольности петли магнитного гистерезиса (Kп ) – одной из важнейших характеристик прецизионных гистерезисных электрических двигателей.

Ключевые слова

Для цитирования:

Бельтюкова М.А., Шацов А.А. Особенности фазовых превращений, формирования микроструктуры и магнитных свойств гистерезисного сплава на основе системы Fe–Cr–Co–Mo, легированного Sm, Zr и Cu. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):35-44. https://doi.org/10.17073/1997-308X-2024-4-35-44

For citation:

Beltyukova M.A., Shatsov A.A. Phase transformations, microstructure formation, and magnetic properties of a hysteresis alloy based on the Fe–Cr–Co–Mo system doped with Sm, Zr, and Cu. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):35-44. https://doi.org/10.17073/1997-308X-2024-4-35-44

Введение

В последнее время во всем мире наблюдается тенденция получения магнитных материалов с повышенными потребительскими качествами по низкой стоимости. Проводя сравнение магнитов из редкоземельных металлов (РЗМ) с магнитами системы Fe–Cr–Co (ЖХК), первые кажутся менее привлекательными из-за высокой стоимости, дорогостоящей добычи, импортных обязательств, низкой механической прочности и экологических ограничений при их производстве [1–3]. Исследования сплавов на основе системы Fe–Cr–Co в основном направлены на снижение содержания дорогостоящих элементов, таких как Co [4; 5], и введения микродобавок Si, Mo, Ti, Dy, Nd, Y, Sm [6–11].

Наибольший интерес представляют исследования, в которых легирование сплавов ЖХК проводят РЗМ, а также W [8; 9–11]. В работе [9] литой сплав 43Fe–28Cr–23Co–3Mo–2V–1Zr1 легировали 0–3 % иттрия. Наилучшие магнитные свойства были получены в сплаве с 2 % Y: максимальная магнитная энергия (BH)max возросла с 51,3 до 61,6 кДж/м3, остаточная магнитная индукция (Br ) – с 0,71 до 1,05 Тл и коэрцитивная сила (Hc ) – с 97 до 130 кА/м по сравнению с исходным сплавом. Дальнейшее повышение содержания иттрия до 3 % привело к снижению магнитных свойств из-за укрупнения фаз и неоднородности структуры. В работе [10] при добавлении до 2 % самария при металлургическом получении литых слитков значение (BH)max увеличилось на 86 %, Br – на 47 % и Hc на 28,7 %. Такой рост магнитных характеристик авторы объясняют усилением магнитной анизотропии формы и анизотропии магнитного поля за счет интерметаллидных соединений редкоземельного магнита SmCo5 . Кроме того, при рентгенофазовом анализе было обнаружено, что атомы самария концентрируются в α1-фазе, тем самым увеличивая параметр решетки сильномагнитной Fe–Co-фазы и ее объемную долю.

Сплавы SmCo5 и Sm2Co17 были разработаны в 1960–1980-х годах и до сих пор широко применяются в составе вентильных двигателей погружных насосов, магнитов дефектоскопов, магнитных линз и муфт [13]. Согласно исследованиям сплавы SmCo5 и Sm2Co17 обладают высокими значениями магнитокристаллической анизотропии (до (15÷20)·106 Дж/м3) [14], коррозионной стойкости (0,1 мг/см2 в Na2S и NaCl, 20 мг/см2 HCl) [15], температуры Кюри (727 °С для соединения SmCo5 и 920 °С для Sm2Co17) и превосходят магниты Nd–Fe–B по температурной стабильности [16–17].

Сплавы системы Fe–Cr–Co уже нашли широкое применение в мехатронных системах, роторах высокоскоростных и сверхвысокоскоростных электромеханических преобразователей энергии, гистерезисных двигателях и даже поглотителях микроволнового излучения [18–20]. Введение в ЖХК-сплав элементов, обладающих анизотропией формы ферромагнитных анизотропных частиц, с высокими значениями константы кристаллической анизотропии и намагниченности насыщения может способствовать повышению магнитных свойств сплава: Hc , Br , (BH)max [21] и Kп – коэффициента прямоугольности петли магнитного гистерезиса, связанных формулой

\[{K_{\rm{п}}} = \frac{{{B_r}}}{{{B_{{\rm{max}}}}}},\]

где Br – остаточная магнитная индукция, Bmax – максимальная магнитная индукция (ГОСТ 19693-74).

Повышение остаточной индукции магнита позволит достичь большего потока возбуждения при сохранении значения крутящего момента в электродвигателе при меньшем токе якоря, что увеличит КПД прибора. Из-за действия размагничивающего фактора индукция в рабочей точке ниже Br , поэтому важным является обеспечение выпуклости и прямоугольности петли магнитного гистерезиса [22]. Увеличение мощности магнитотвердых сплавов Fe–Cr–Co позволит расширить области их применения.

Целью настоящего исследования является определение возможности повышения магнитных свойств порошкового гистерезисного магнитотвердого сплава на основе системы Fe–Cr–Co за счет легирования сплавом КС25ДЦ.

Материал и методики исследований

В работе исследован порошковый сплав марки 22Х15К4МС, легированный добавкой КС25ДЦ в количестве от 0 до 9 % взамен железа (табл. 1). В качестве исходных компонентов шихты использовали следующие порошки металлов и сплавов:

– хром ПХ-1С (ТУ 14-5-298-99) со средним размером частиц d = 10 мкм и стандартным отклонением σ = 5 мкм;

– кобальт ГП-ОК (ТУ 1793-008-92), d = 24 мкм, σ = 13 мкм;

– железо квалификации ОСЧ 6-2 (ТУ 6-09-05808008-262-92), d = 2 мкм, σ = 2 мкм;

– феррокремний ФС50 (ГОСТ 1415-93), d = 8 мкм, σ = 4 мкм;

– молибден МПЧ (ТУ 48-19-69-80), d = 2 мкм, σ = 1 мкм.

Таблица 1. Химический состав опытных сплавов

| ||||||||||||||||||||||||||||||||||||||

Порошок чистого самария имеет низкую коррозионную стойкость и относительно высокую температуру спекания, поэтому в экспериментах использовали порошок сплава КС25ДЦ (ГОСТ 21559-76), содержащий 24–27 % Sm, 1,5–3,5 % Zr, 13–20 % Fe, 4–6 % Cu и 57,5–43,5 % Co, полученный при дроблении лома магнитов. Рециклинг спеченных сплавов SmСo5 , измельченных в среде водорода, позволяет получать магниты с улучшенной микроструктурой и повышенными магнитными характеристиками относительно исходных магнитов [23].

Все компоненты шихты просеивали через сетку с размером ячейки 63 мкм и усредняли в смесителе со смещенной осью вращения в течение 8 ч. Заготовки образцов получали холодным прессованием в металлической пресс-форме в 2 этапа с промежуточной операцией подспекания. Прессование проводили с давлением 29,4 МПа, далее следовало подспекание при температуре 860 °С и выдержке 3 ч в среде водорода, после чего образцы калибровали с давлением 34,3 МПа и окончательно спекали в вакууме с остаточным давлением 10\(^–\)2 Па по режиму t = 1350 °С, τ = 4 ч. Плотность после всех этапов спекания определяли гидростатически на приборе ВЛР-200 («Госмер», Россия) по ГОСТ 25281-82.

Закалку всех образцов проводили от температуры 1250 °С в 15 %-ном водном растворе NaCl. Старение заготовок выполняли последовательно на 7 ступенях с приложением внешнего магнитного поля 150 кА/м. Параметры обработки указаны в табл. 2. Фазовые переходы в исследуемых образцах изучали методом дифференциальной сканирующей калориметрии (ДСК) при нагреве и охлаждении образцов массой 3–4 г на приборе STA 449 F3 Jupiter («Netzsch», Германия). Скорость нагрева составляла 10 °С/мин. Основные параметры и форму петли магнитного гистерезиса опытных образцов определяли после закалки и многоступенчатого старения на гистерезисграфе Permagraph L («Magnet Physik», Германия) с программным обеспечением PERMA. Обработку экспериментальных данных осуществляли с применением пакетов Fityk, Proteus Analyses («Marcin Wojdyr», Польша).

Таблица 2. Режимы старения

|

Рентгенофазовый анализ образцов проводили методом рентгеновской дифракции на порошковом дифрактометре D8 Advance ECO («Bruker», Германия) в следующих условиях: кобальтовое излучение с длиной волны λ = 1,78897 Å, ускоряющее напряжение – 35 кВ, ток накала рентгеновской трубки – 25 мА.

Качественный и полуколичественный анализы выполнены с помощью программы Diffrac.Eva. Для идентификации фаз использовали базу данных порошковой дифрактометрии PDF-2 (релиз 2013 г.).

Твердость измеряли на твердомере Роквелла («Точприбор», Россия) по ГОСТ 9013-59 при нагрузке 150 кг. Микроструктуру образцов исследовали на металлографическом микроскопе GX-51 («Olympus», Япония) с программным обеспечением SIAMS 800. Для анализа структуры высокого разрешения использовали электронные микроскопы VEGA 3 («TESCAN», Чехия) и FEI Quanta 650FEG (FEI, США).

Экспериментальные результаты

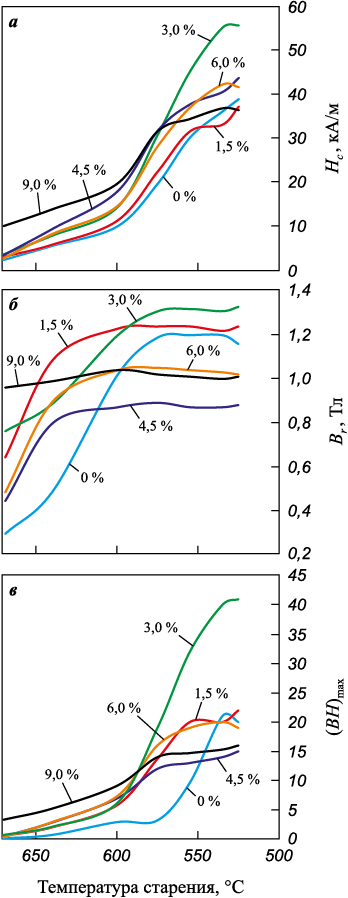

Магнитные характеристики порошкового сплава 22Х15К4МС показаны на рис. 1.

Рис. 1. Зависимость коэрцитивной силы Hc (а), |

Исходный сплав, обработанный по режиму с 1-й по 7-ю ступень (табл. 2) с приложением внешнего магнитного поля, обладает следующими максимальными свойствами: Hc = 38,9 кА/м, Br = 1,16 Тл, (BH)max = 20 кДж/м3. Они увеличились у образцов, содержащих добавки КС25ДЦ (концентрация Sm при этом была в интервале от 0,36 до 0,77 %), и достигли максимума при введении 0,77 % Sm: Hc = 55,6 кА/м, Br = 1,33 Тл, (BH)max = 41 кДж/м3. В то же время свойства магнитов ухудшились с повышением содержания добавки Sm от 1,15 до 2,3 % из-за укрупнения фаз [10] и замыкания самария на границах зерен (см. рис. 2, в).

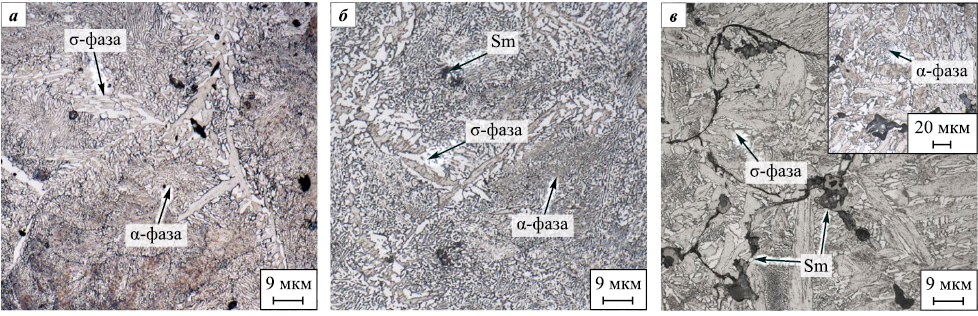

Рис. 2. Микроструктура сплавов после спекания (×1000) |

Многоступенчатое старение сплавов с применением внешнего магнитного поля привело к спинодальному распаду α-твердого раствора на α1-фазу, обогащенную железом и кобальтом, и α2-фазу, обогащенную хромом. Благодаря чередованию сильномагнитной фазы α1 в слабомагнитной матрице α2 и наличию включений фазы с самарием, усиливающих магнитную анизотропию сплава, достигнуты повышенные характеристики магнитных свойств Hc , Br , (BH)max по сравнению с исходным образцом (см. рис. 1).

Структура образцов после спекания представляет собой пластинчатую σ-фазу в количестве 70–80 об. %, располагавшуюся преимущественно по границам зерен, с прослойками α-фазы (рис. 2). Самарий на фотографиях рис. 2, б, в в виде темных областей также наблюдается преимущественно по границам зерен.

В связи с наличием σ-фазы твердость образцов после спекания составляла 35–42 HRC, но с повышением концентрации добавки КС25ДЦ от 0 до 9 % она снижалась так же, как и плотность (табл. 3). Изменение пористости, соответственно, имело обратный характер.

Таблица 3. Плотность, пористость и твердость

|

Температуру нагрева под закалку выбирали на основании имеющихся результатов исследований [24] и данных ДСК. Микроструктура исходного сплава после закалки представляла α-твердый раствор (рис. 3, а), в образцах, содержавших добавку КС25ДЦ, помимо α-фазы присутствуют нерастворенные включения Sm (рис. 3, б, в).

Рис. 3. Микроструктура сплавов после закалки (×1000) |

Твердость образцов после закалки была в интервале 20–24 HRC и снижалась с повышением концентрации КС25ДЦ.

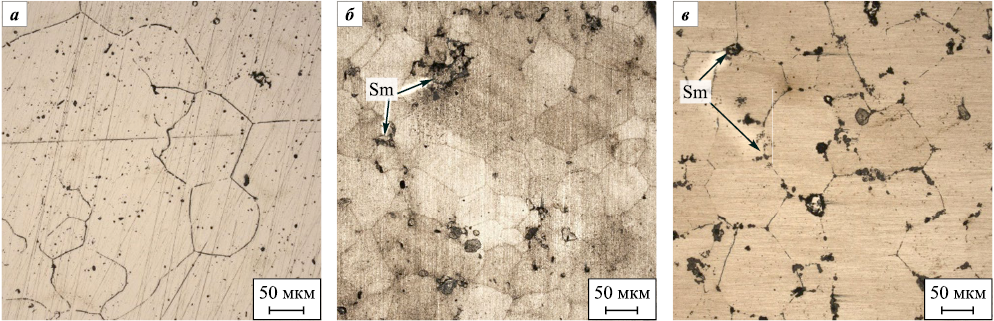

С целью установления характера распределения добавки КС25ДЦ в структуре сплава 22Х15К4МС было проведено исследование образца после закалки с использованием сканирующего электронного микроскопа. Выявлено, что основу структуры закаленного сплава составляет α-твердый раствор с включениями, содержащими самарий и цирконий. Согласно картам распределения (рис. 4, б) самарий распределен в структуре неравномерно, имеются участки его скопления.

Рис. 4. Микроструктура сплава состава 3 (см. табл. 1) после закалки (а) |

Участки распределения Sm и Zr совпадают, когда размер включения составляет от 1 мкм (см. рис. 4, б). По мнению авторов, это связано с тем, что в исходных крупных частицах КС25ДЦ были затруднены диффузионные процессы перераспределения компонентов. При размере частиц добавки до 1 мкм в них Zr не обнаружен (рис. 4, г), что указывает на его неравномерное распределение в исходном шихтовом материале. Участки, обогащенные Sm, обеднены по содержанию Co, что также свидетельствует о частичном перераспределении самария из КС25ДЦ в α-твердый раствор.

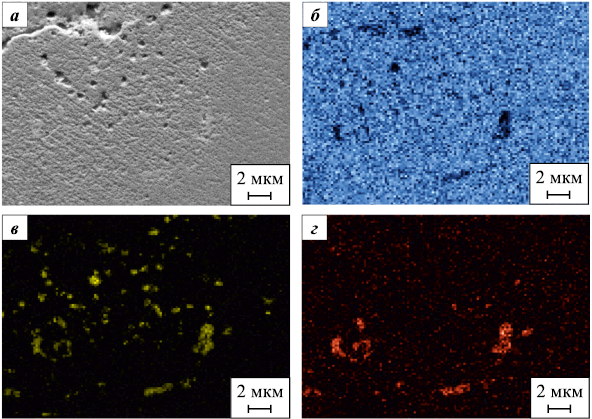

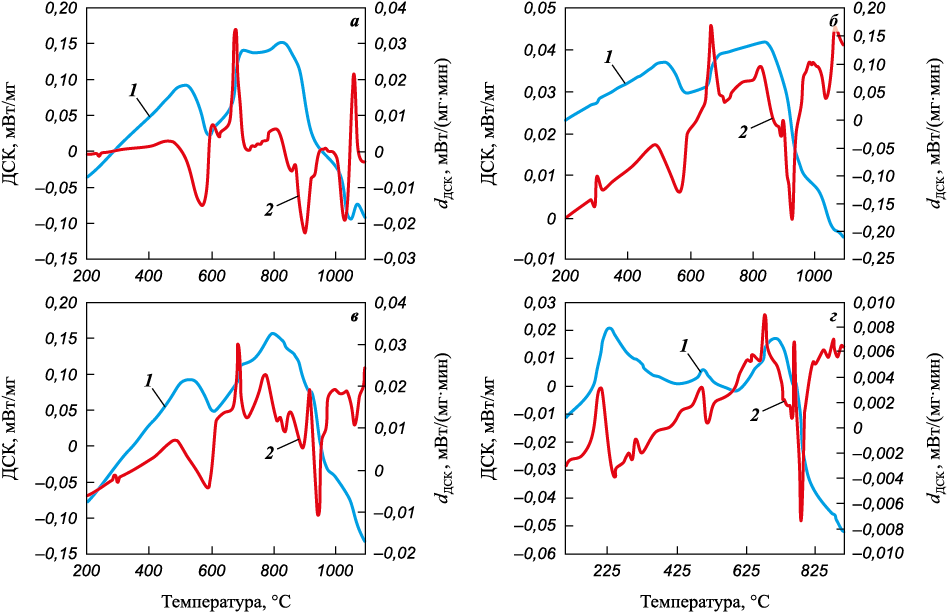

Тепловые эффекты при нагреве закаленных образцов исходного состава и с добавкой 3 % КС25ДЦ имели близкую кинетику (рис. 5, а, б): превращения в обоих сплавах протекали в интервале t = 500÷1100 °С. При температуре 500 °С в них начинается спинодальный распад α-фазы на сильномагнитную и слабомагнитную фазы, характеризующийся поглощением тепла. Добавка 3 % КС25ДЦ не оказала существенного влияния на положение первого локального экстремума в области t = 520 °С. При t = 670÷680 °С начинался процесс выделения σ-фазы из твердого раствора. Соответствующий локальный экстремум у обоих образцов зафиксирован в области 700 °С. Температура третьего локального экстремума для исходного сплава без добавки составляла 830 °С, а с добавкой – 848 °С.

Рис. 5. Кривые ДСК (1) и dДСК (2) сплавов 22Х15К4МС (а), 22Х15К4МС + 3 % КС25ДЦ (б), |

Для сплава с добавкой 3 % КС25ДЦ (рис. 5, б) при t = 300 °С наблюдался перегиб кривой, который отсутствовал в исходном образце. Такой же пик получили на ДСК-кривой сплава КС25ДЦ (рис. 5, г) при t = 275 °С. Согласно исследованию [25] эвтектоидный распад SmCo5 на фазы Sm2Co7 и Sm2Co17 происходит при температурах ниже 750 °С, что подтверждается кривой ДСК сплава КС25ДЦ (рис. 5, г). При повышении концентрации добавки в сплаве 22Х15К4МС до 9 % на кривой ДСК (рис. 5, в) наблюдали не характерный для него пик при t = 800 °С.

Таким образом, добавка самария в количестве 3 % не оказывает существенного влияния на температуры распада α-твердого раствора на основе Fe–Cr–Co, однако повышение ее концентрации до 9 % приводит к появлению в сплаве 22Х15К4МС не характерных для него фазовых переходов.

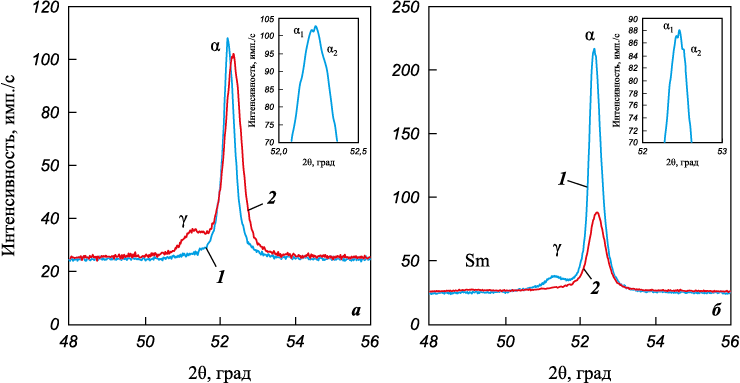

С целью оценки изменения фазового состава сплава 22Х15К4МС при легировании 3 % КС25ДЦ было проведено рентгенофазовое исследование образцов после закалки и старения. Результаты приведены на рис. 6. На рентгенограмме исходного образца после закалки присутствует α-фаза (2θ = 52,2°). Многоступенчатое старение привело к существенному росту магнитных свойств. Фазовый состав после 7 ступеней старения претерпел следующие изменения.

Рис. 6. Рентгенограммы исходного образца 22Х15К4МС (а) и с добавкой 3 % КС25ДЦ (б) |

В процессе старения происходило расслоение пика α-фазы на две изоморфные фазы: α1 , обогащенную FeCo, и α2 – на основе FeCr, что хорошо заметно на сплаве 22Х15К4МС (рис. 6, а) по увеличению полуширины пиков интенсивности α-фазы в области 2θ = 52,24°, что не наблюдается в образцах с добавкой КС25ДЦ (рис. 6, б). На рентгенограмме сплава, содержащего добавку КС25ДЦ, после закалки обнаружен пик γ-фазы (2θ = 51,36°), который отсутствовал в нелегированном образце (см. рис. 6, а). Это может свидетельствовать о сужении области существования α-твердого раствора и снижении его устойчивости в связи с введением легирующих добавок. Слабый пик фазы самария с гексагональной кристаллической решеткой выявлен при 2θ = 49,2°, что объясняется его низкой концентрацией (23–25 %) в сплаве КС25ДЦ. Это, а также высокие значения константы кристаллической анизотропии и намагниченности насыщения самария привели к росту магнитной анизотропии легированного им сплава, что способствовало повышению его магнитных свойств [10; 21].

Исходя из данных рентгенофазового анализа параметры решетки α-фазы исходного сплава и сплава с 3 %-ной добавкой КС25ДЦ равны и составляют а = 2,87 Å. Межплоскостное расстояние при легировании сплава 22Х15К4МС уменьшилось: после закалки оно составляло 2,032 Å, а в сплаве с добавкой 3 % КС25ДЦ – 2,027. Неизменность параметра решетки и уменьшение межплоскостного расстояния указывают на отсутствие растворения Sm в α-фазе сплавов системы ЖХК.

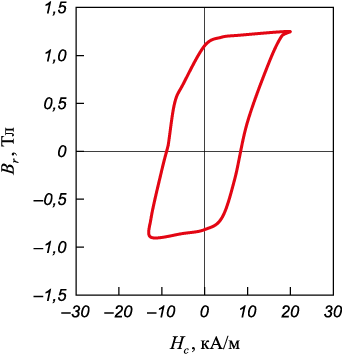

С целью определения коэффициента прямоугольности петли магнитного гистерезиса на сплаве 22Х15К4МС + 3 % КС25ДЦ было проведено испытание образца с коэрцитивной силой 10 кА/м при напряженности перемагничивающего поля 100 А/см (10 кА/м), соответствующей напряженности поля статора гистерезисного опытного двигателя (рис. 7). Сплав с добавкой 3 % КС25ДЦ был состарен по первым 3 ступеням режима, представленного в табл. 2, с приложением внешнего магнитного поля. Выдержка на каждой ступени составляла от 5 до 40 мин. Сочетание состава сплава и режима термомагнитной обработки обеспечило достижение высоких значений Kп – до 0,87.

Рис. 7. Петля магнитного гистерезиса сплава 22Х15К4МС |

Таким образом, повышение содержания добавки КС25ДЦ от 1,5 до 3 % способствует изменению характеристик магнитных свойств сплава 22Х15К4МС.

Заключение

Наилучшее сочетание параметров петли магнитного гистерезиса достигнуто при содержании 3 % сплава КС25ДЦ в сочетании с термомагнитной обработкой: Hc = 55,6 кА/м, Br = 1,33 Тл, (BH)max = 41 кДж/м3. Однако дальнейшее повышение количества добавки КС25ДЦ с 4,5 до 9 % приводит к снижению магнитных характеристик сплава из-за укрупнения фаз, повышения пористости и «замыкания» самария по границе зерна.

Введение КС25ДЦ до 3 % не оказывает практически значимого влияния на кинетику превращений сплава 22Х15К4МС, а повышение концентрации добавки от 4,5 до 9 % приводит к возникновению в нем превращений, не характерных для этой марки. Возникновение фаз Sm, обладающих высокими значениями константы кристаллической анизотропии и намагниченности насыщения, приводит к росту магнитных характеристик легируемого сплава 22Х15К4МС.

Сочетание состава сплава с 3 % КС25ДЦ и режима термомагнитной обработки позволяет достичь повышенного значения Kп = 0,87, что в перспективе может оказать положительное влияние на динамические характеристики прецизионных гистерезисных двигателей.

Список литературы

1. Nakamura E., Sato K. Managing the scarcity of chemical elements. Nature materials. 2011;10(3):158–161. https://doi.org/10.1038/nmat2969

2. Garganeev A.G., Padalko D.A. Application of Fe–Cr–Co hard magnetic materials as the alternative to Sm–Co and Nd–Fe–B. In: Proceedings of the 15th International Conference of Young Specialists in the Field of Micro/Nanotechnologies and Electronic Devices (Novosibirsk, 30 June – 4 July 2014). IEEE. 2014. P. 392–394. https://doi.org/10.1109/EDM.2014.6882555

3. Zhou X., Huang A., Cui B., Sutherland J.W. Techno-economic assessment of a novel SmCo permanent magnet manufacturing method. In: Proceedings of the 28th CIRP Conference on Life Cycle Engineering (India, Jaipur, 10–12 March 2021). 2021. Vol. 98(2). P. 127–132. https://doi.org/10.1016/j.procir.2021.01.017

4. Белозеров Е.В., Мушников Н.В., Иванова Г.В., Щеголева Н.Н., Сериков В.В., Клейнерман Н.М., Вершинин А.В., Уймин М.А. Высокопрочные магнитотвердые сплавы на основе Fe–Cr–Co с пониженным содержанием хрома и кобальта. Физика металлов и металловедение. 2012;113(4):339–346.

5. Gao Q. Gong M., Wang Y., Qu F., Huang J. Phase transformation and properties of Fe–Cr–Co alloys with low cobalt content. Materials Transactions. 2015;56(9):1491–1495. https://doi.org/10.2320/matertrans.M2015077

6. Алымов М. И., Анкудинов А.Б., Зеленский В.А., Миляев И.М., Юсупов В.С., Устюхин А.С. Влияние легирования и режима спекания на магнитные гистерезисные свойства Fe–Cr–Co порошкового сплава. Физика и химия обработки материалов. 2011;3:34–37.

7. Миляев И.М., Алымов М.И., Юсупов В.С., Анкудинов А.Б., Зеленский В.А., Миляев А.И. Влияние кремния и молибдена на магнитные гистерезисные свойства магнитотвердого порошкового сплава 22Х15КА. Известия вузов. Порошковая металлургия и функциональные покрытия. 2011;(4):54–57. https://powder.misis.ru/jour/issue/view/34

8. Ustyukhin A.S., Zelenskii V.A., Milyaev I.M., Alymov M.I., Kovalev D.Y., Shustov V.S. Magnetic hysteresis properties of isotropic hard magnetic Fe–Cr–Co compositions alloyed with tungsten. Russian Metallurgy (Metally). 2023;7: 933–939. https://doi.org/10.1134/S003602952307011X

9. Tao S., Ahmad Z., Zhang P., Zheng X., Wang F., Xu X. Enhancement of magnetic and microstructural properties in Fe–Cr–Co–Mo–V–Zr–Y permanent magnetic alloy. Journal of Magnetism and Magnetic Materials. 2019;484: 88–94. https://doi.org/10.1016/j.jmmm.2019.04.004

10. Tao S., Ahmad Z., Zhang P., Zheng X., Zhang S. Effects of Sm on structural, textural and magnetic properties of Fe–28Cr–20Co–3Mo–V–2Ti hard magnetic alloy. Journal of Alloys and Compounds. 2020;816:152619. https://doi.org/10.1016/j.jallcom.2019.152619

11. Ustyukhin A.S., Zelenskii V.A., Milyaev I.M., Yusupov B.S., Alymov M.I., Kovalev D.Y. The Influence of molybdenum and titanium on magnetic and mechanical properties of Fe–30Cr–16Co (Kh30K16) powder hard magnetic alloy. Steel in Translation. 2021;51(12):939–944. https://doi.org/10.3103/S0967091221120135

12. Han X.H., Sun J.B., Yu X., Wang S., Chen S.Y., Zhang Y., Cui C.X. Effects of annealing and magnetic field on the structure and magnetic properties of Fe–Cr–Co alloy-doped Sm (Co0.9Cu0.1)5 ribbons. Journal of Magnetism and Magnetic Materials. 2020;515:167308. https://doi.org/10.1016/j.jmmm.2020.167308

13. Король В.И., Ланкин И.М., Ланкин М.В. Применение постоянных магнитов в разных отраслях. Вестник молодежной науки России. 2020;5:3–13.

14. Larson P., Mazin I. I. Magnetic properties of SmCo5 and YCo5. Journal of Applied Physics. 2003;93(10): 6888–6890. https://doi.org/10.1063/1.1556154

15. Tsutsui H., Kinouchi Y., Sasaki H., Shiota M., Ushita T. Studies on the Sm–Co magnet as a dental material. Journal of Dental Research. 1979;58(6):1597–1606. https://doi.org/10.1177/00220345790580060901

16. Liu J. F., Walmer M. H. Thermal stability and performance data for SmCo 2:17 high-temperature magnets on PPM focusing structures. IEEE Transactions on Electron Devices. 2005;52(5):899–902. https://doi.org/10.1109/TED.2005.845868

17. Haavisto M., Paju M. Temperature stability and flux losses over time in sintered Nd–Fe–B permanent magnets. IEEE Transactions on Magnetics. 2009;45(12):5277–5280. https://doi.org/10.1109/TMAG.2009.2023907

18. Делекторский Б.А., Тарасов В.Н. Управляемый гистерезисный привод. М.: Энергоатомиздат, 1983. 128 с.

19. Никаноров В.Б., Останин С.Ю. Шмелева Г.А. Моделирование процессов перемагничивания нестабилизированных магнитно-твердых материалов. Электричество. 2002;11:28–36.

20. Ajia S., Asa H., Toyoda Y., Sato M., Matsuura M., Tezuka N., Sugimoto S. Development of an alternative approach for electromagnetic wave absorbers using Fe–Cr–Co alloy powders. Journal of Alloys and Compounds. 2022;903:163920. https://doi.org/10.1016/j.jallcom.2022.163920

21. Бурханов Г.С., Миляев И.М., Юсупов В.С. Современное состояние и тенденции развития магнитотвёрдых материалов. Перспективные материалы. 2011;11: 208–215. https://www.elibrary.ru/item.asp?id=17561313

22. Нагайцев В.И., Сергеев С.В., Сизякин А.В. Эволюция требований к свойствам материалов постоянных магнитов для электрических машин. Вестник Южно-Уральского государственного университета. Серия: Энергетика. 2021;21(1):99–108. https://doi.org/10.14529/power210111

23. Eldosouky A., Škulj I. Recycling of SmCo5 magnets by HD process. Journal of Magnetism and Magnetic Materials. 2018;454:249–253. https://doi.org/10.1016/j.jmmm.2018.01.064

24. Корзников А.В., Корзникова Г.Ф., Гладковский С.В., Потекаев А.И., Дмитриев С.В. Влияние режима термообработки на структуру и физико-механические свойства магнитотвердого сплава 23Х15КТ. Известия высших учебных заведений. Физика. 2014;57(10):10–14. https://www.elibrary.ru/item.asp?id=22754364

25. Менушенков В.П. Структурные превращения и коэрцитивная сила в сплавах для постоянных магнитов. Часть 2. Спеченные сплавы на основе Sm–Co и Nd–Fe–B. Горный информационно-аналитический бюллетень (научно-технический журнал). 2007;(S1):163–178. https://www.elibrary.ru/item.asp?id=15196761

Об авторах

М. А. БельтюковаРоссия

Мария Александровна Бельтюкова – аспирант кафедры «Металловедение, термическая и лазерная обработка металлов»

Россия, 614990, г. Пермь, Комсомольский пр-т, 29

А. А. Шацов

Россия

Александр Аронович Шацов – д.т.н., профессор кафедры «Металловедение, термическая и лазерная обработка металлов»

Россия, 614990, г. Пермь, Комсомольский пр-т, 29

Рецензия

Для цитирования:

Бельтюкова М.А., Шацов А.А. Особенности фазовых превращений, формирования микроструктуры и магнитных свойств гистерезисного сплава на основе системы Fe–Cr–Co–Mo, легированного Sm, Zr и Cu. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):35-44. https://doi.org/10.17073/1997-308X-2024-4-35-44

For citation:

Beltyukova M.A., Shatsov A.A. Phase transformations, microstructure formation, and magnetic properties of a hysteresis alloy based on the Fe–Cr–Co–Mo system doped with Sm, Zr, and Cu. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):35-44. https://doi.org/10.17073/1997-308X-2024-4-35-44