Перейти к:

Дисперсное упрочнение порошковой быстрорежущей стали Р6М5К5 частицами СВС-керамики MoSi2–MoB–HfB2

https://doi.org/10.17073/1997-308X-2024-4-45-54

Аннотация

Исследована возможность дисперсного упрочнения порошковой быстрорежущей стали Р6М5К5 частицами гетерофазной керамики MoSi2–MoB–HfB2 . В качестве исходного материала использованы: механически легированная порошковая смесь со средним размером частиц d = 10 мкм; измельченная порошковая керамическая добавка (d = 5 мкм), полученная методом самораспространяющегося высокотемпературного синтеза (СВС). Смешивание осуществлялось в планетарной центробежной мельнице. В результате получены частицы порошковой смеси размером 2–25 мкм, по форме, близкой к округлой, более крупные частицы представляли собой агломераты. Проведены холодное прессование и спекание с достижением плотности до 92,7 % и твердости 62 HRA, а также горячее прессование с плотностью заготовки 97,2 % и твердостью 65 HRC. Горячепрессованная заготовка имела прочность на изгиб 1141 МПа и на сжатие 2157 МПа. Показана перспективность применения гетерофазной керамики в качестве упрочняющей добавки, которая способствует снижению температуры образования жидкой фазы и образует ярко выраженную гетерогенную микроструктуру, схожую с микроструктурой металлостеклянных материалов. Матрица – твердый раствор на основе железа (со средним размером зерен 14–34 мкм) с сеткой из эвтектического карбида Мe6С и включениями керамической добавки в виде соединений HfO2 , SiO2 и HfSiO4 . Это обеспечило уменьшение в 2 раза приведенного износа при трибологических испытаниях в паре с контртелом из твердого сплава ВК6. Полученный композиционный материал, продемонстрировавший высокую красностойкость, может найти применение в изготовлении износостойких изделий, эксплуатируемых при температурах до 630 °C.

Ключевые слова

Для цитирования:

Ахметов А.С., Муканов С.К., Самошина М.Е., Лопатин В.Ю., Еремеева Ж.В. Дисперсное упрочнение порошковой быстрорежущей стали Р6М5К5 частицами СВС-керамики MoSi2–MoB–HfB2. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):45-54. https://doi.org/10.17073/1997-308X-2024-4-45-54

For citation:

Akhmetov A.S., Mukanov S.K., Samoshina M.E., Lopatin V.Yu., Eremeeva Zh.V. Dispersion strengthening of powder high-speed steel R6M5K5 with particles of SHS ceramics MoSi2–MoB–HfB2. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):45-54. https://doi.org/10.17073/1997-308X-2024-4-45-54

Введение

Эффективные комбинации (вид и содержание добавки) для упрочнения порошковой быстрорежущей стали (БРС) введением дисперсных твердых частиц исследуют достаточно широко. Как правило [1], при выборе упрочняющих добавок важными условиями являются их стабильность при температурах эксплуатации упрочняемого материала и минимальная растворимость в матрице. Таким требованиям по отношению к БРС отвечают карбиды NbC, TiC, VC и др. [2–7] или нитриды VN [8] металлов. Однако в качестве дисперсных добавок можно использовать и соединения, активно взаимодействующие с матрицей. Например, в работах [9; 10] исследовано влияние добавки карбида бора (B4C) на свойства порошковой стали M3/2 (аналог 10Р6М5), консолидированной горячим прессованием. Обнаружено, что дисперсное упрочнение привело к увеличению твердости до 85 HRA, при этом частицы B4C взаимодействовали с матрицей. При оптимальной концентрации такая добавка может обеспечить высокую плотность при относительно низких температурах спекания (t = 1150÷1190 °C) благодаря взаимодействию с матрицей как бора, так и углерода. В результате такие особенности способствовали значительному повышению физико-механических свойств материала [10].

Консолидацию порошков быстрорежущей стали с упрочняющими добавками часто проводят прессованием и сверхсолидусным спеканием или горячим прессованием (ГП), не прибегая к горячему изостатическому прессованию [2–11].

Еще одним важным аспектом при дисперсном упрочнении порошковой БРС помимо выбора добавки и ее содержания является выбор способа смешения. При неправильном подборе метода и режимов возможна сегрегация частиц [12]. Обычно для смешивания металлических порошков с дисперсными добавками используют планетарную центробежную мельницу (ПЦМ), которая обеспечивает не только качественное смешивание и однородное распределение упрочняющих дисперсных частиц в объеме шихты, но и дополнительное измельчение частиц как упрочнителя, так и основного порошка [13]. В результате при грамотном подборе режима смешивания в ПЦМ можно получить мелкозернистую структуру материала, что способствует повышению его физико-механических свойств. Высокая дисперсность частиц порошковой смеси может привести к активированному спеканию [14]. Это также позволяет сохранить мелкозернистую структуру за счет достижения высокой плотности при более коротком времени выдержки при спекании, не допуская роста зерна в результате долгой выдержки.

В качестве упрочняющей добавки интерес вызывает полученная методом самораспространяющегося высокотемпературного синтеза (СВС) гетерофазная керамика MoSi2–MoB–HfB2 , отличающаяся высокой твердостью (19,5 ГПа) и жаростойкостью – сопротивлением к окислению при повышенных температурах в широком диапазоне [15; 16]. Бор, присутствующий в составе керамики, может способствовать образованию жидкой фазы при относительно низких температурах и активации процесса спекания [10; 17].

Такие сложные соединения редко используются в качестве упрочняющих добавок, потому исследование их влияния на физико-механические свойства и микроструктуру БРС является актуальной задачей.

Цель работы – получение консолидированных образцов из порошковой смеси быстрорежущей стали с добавкой гетерофазной керамики MoSi2–MoB–HfB2 и исследование их свойств для определения перспективных областей применения такого материала.

Материалы и методы исследований

В качестве основного материала использовали механически легированную порошковую смесь БРС марки Р6М5К5 следующего состава, мас. %:

W . . . . . . . . . . . . . . . . 6,0

Mo . . . . . . . . . . . . . . . 5,0

Co . . . . . . . . . . . . . . . 5,0

Cr . . . . . . . . . . . . . . . . 4,0

V . . . . . . . . . . . . . . . . 2,0

C . . . . . . . . . . . . . . . . 0,9

Fe . . . . . . . . . . . . . . . Ост.

Данная смесь была получена путем размола в ПЦМ Активатор-4М (Россия) при скорости вращения барабанов 800 об/мин, соотношении мелющих тел к порошковой смеси 10:1 и длительности обработки 30 мин. Характеристики исходных порошковых компонентов для ее получения представлены в табл. 1.

Таблица 1. Характеристики исходных порошковых компонентов

|

Диапазон размеров основной фракции механически легированной порошковой смеси составлял 3–20 мкм со средним диаметром частиц 10 мкм и D50 = 9 мкм. Смесь состоит из твердых растворов на основе Fe, W и Mo, а также карбида WC. Порошковая керамическая добавка имела состав 60 % (90 % MoSi2–10 % MoB) + 40 % HfB2 и средний размер частиц 5 мкм. Метод ее получения описан в работе [15].

В порошковую сталь вводили 3 об. % упрочнителя и обрабатывали в ПЦМ Активатор-4М при скорости вращения барабанов 800 об/мин, соотношении мелющих тел к порошковой смеси 10:1 и длительности обработки 15, 30 и 45 мин.

Микроструктуру образцов исследовали на растровом электронном микроскопе (РЭМ) S-3400N («Hitachi», Япония), оснащенном рентгеновским энергодисперсионным спектрометром (ЭДС) NORAN System 7 Xray Microanalysis System («Thermo Scientific», США).

Съемку дифрактограмм для рентгеноструктурного фазового анализа (РФА) образцов проводили на дифрактометре D2 PHASER («Bruker AXS GmbH», Германия) с использованием CuKα-излучения (1,5418 Å).

Гранулометрический состав оценивали на установке ANALYSETTE 22 MicroTec plus («Fritsch GmbH», Германия), текучесть и насыпную плотность порошковой смеси определяли согласно ГОСТ 20899-98 и ГОСТ 19440-94 соответственно, также исследовали уплотняемость при холодном прессовании и изменение плотности после спекания.

Холодное прессование полученной смеси с керамической добавкой и без нее проводили в стальной пресс-форме с внутренним диаметром матрицы 12 мм при давлениях Р = 200÷900 МПа, а спекание заготовок – при t = 1200 °C в течение 60 мин. Горячее прессование осуществляли в графитовой пресс-форме с внутренним диаметром матрицы 20 мм в прессе Direct Hot Pressing DSP-515 SA («Dr. Fritsch Sondermaschinen GmbH», Германия) в вакууме при t = 1000 °C и Р = 50 МПа. Скорость нагрева и охлаждения составляла 50 °C/мин, длительность изотермической выдержки – 3 мин. Массу навески при прессовании рассчитывали таким образом, чтобы высота беспористых заготовок составляла 0,5 от диаметра. Термообработку (ТО) полученной ГП-заготовки проводили в следующем режиме: отжиг при t = 800 °C, закалка в масло с 1210 °C и двойной отпуск при 560 °C [18].

Прочность на сжатие и изгиб оценивали на установке LF-100KN («Walter + Bai», Швейцария). Твердость после ГП, ТО, а также после отжига при 630 °C в течение 4 ч (красностойкость) измеряли на твердомере ТР5006 (ООО «Точприбор», Россия).

Сравнительные трибологические испытания проводили при комнатной температуре на автоматизированной машине трения Tribometer («CSM Instruments», Швейцария) в соответствии с ASTM G 99-17, DIN 50324. Испытания проходили в режиме возвратно-поступательного движения по схеме «стержень–пластина» В качестве контртела использовали шарик из твердого сплава WC–Co (ВК6). Условия испытаний были следующими: линейная скорость – 10 см/с, прикладываемая нагрузка – 2 Н, длина дорожки – 4 мм, длина пробега – 10 тыс. циклов. Профили дорожек изучали на оптическом профилометре WYKO NT 1100 («Veeco», США).

Результаты и их обсуждение

После обработки (смешивания) в ПЦМ в течение 15, 30 и 45 мин определяли технологические свойства каждой порошковой смеси: текучесть, насыпную плотность и гранулометрический состав. В табл. 2 представлены полученные результаты.

Таблица 2. Технологические свойства порошковой смеси БРС

|

Полученные порошковые смеси не «текли» при определении текучести согласно ГОСТ 20899-98. Небольшие отклонения в значениях насыпной плотности связаны с разницей в размерах частиц. Отсутствие текучести и низкая насыпная плотность обусловлены высокой дисперсностью порошковой смеси (средний размер частиц 10–16 мкм). Изменение гранулометрического состава объясняется тем, что измельчение частиц происходит при разной длительности обработки: 15, 30 и 45 мин. В последнем случае частицы подвергаются агломерации. Дальнейшие исследования проводили на порошковой смеси, полученной обработкой в ПЦМ в течение 30 мин, что с точки зрения достижения дисперсного гранулометрического состава является оптимальным.

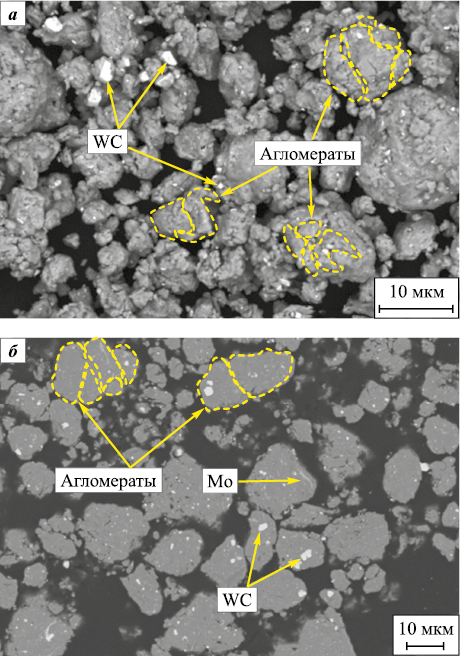

На рис. 1 показаны РЭМ-изображения морфологии частиц порошковой смеси БРС и их микроструктуры на поперечном шлифе. Видно, что частицы порошковой смеси имеют размеры в диапазоне 2–25 мкм, их форма близка к округлой, а более крупные из них представляют собой агломераты. Изображения получены в режиме детектирования обратноотраженных электронов, что позволяет по контрасту выделить тяжелые легирующие элементы (вольфрам и молибден), дисперсно-распределенные как на поверхностях, так и в объеме железных частиц.

Рис. 1. РЭМ-изображения морфологии частиц (а) порошковой смеси БРС |

Наличие введенной керамики фиксируется лишь при общем анализе методом ЭДС наблюдаемых участков, что может говорить о высокой равномерности распределения высокодисперсной добавки в объеме порошковой смеси, без образования отдельных агломератов.

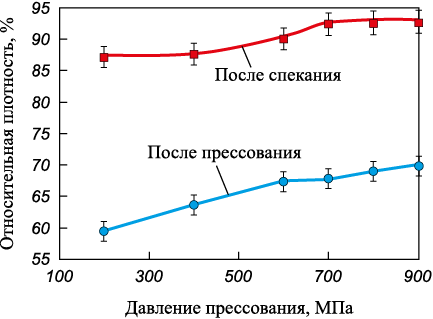

На рис. 2 представлена зависимость относительной плотности заготовок от давления прессования после прессования и спекания. Из приведенных зависимостей видно, что при холодном прессовании порошковые смеси уплотняются с достижением относительной плотности до 69,8 % при давлении 900 МПа. После спекания она возрастает до 92,7 %. Наибольшая твердость (62,0 ± 1,0 HRA) наблюдается у самых плотных спеченных заготовок, спрессованных при P = 900 МПа. Высокий уровень уплотняемости при холодном прессовании обеспечивается матрицей на основе железного порошка.

Рис. 2. Зависимость относительной плотности заготовок |

Значительный рост плотности при спекании свидетельствует об интенсивном протекании процесса при температуре 1200 °C. Это связано с высокой исходной дисперсностью порошковой смеси, которая обуславливает повышенную удельную поверхность и способствует активации спекания. Присутствие бора снижает температуру образования жидкой фазы в стали, что также активирует процесс спекания [10; 17]. При этом возможно образование некоторого количества жидкой фазы.

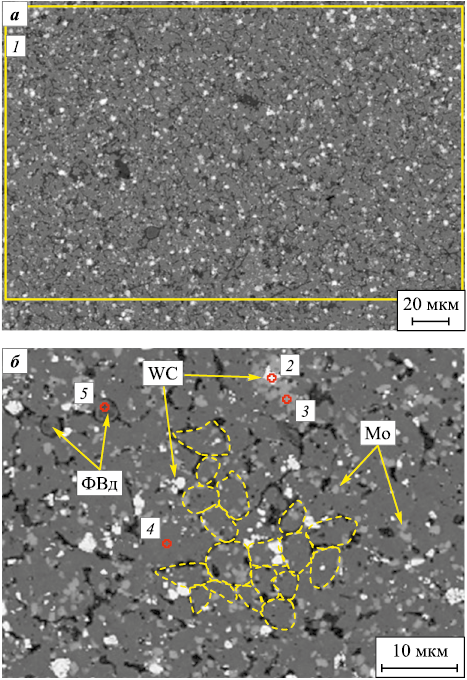

На рис. 3 представлены РЭМ-изображения микроструктуры спеченного образца стали Р6М5К5 с керамической добавкой, спрессованного при Р = 900 МПа. Микроструктура спеченной заготовки достаточно однородная, пористая, легирующие элементы не образовали карбидных соединений Me6C и MeC, обеспечивающих красностойкость БРС. Влияние керамической добавки по изображениям микроструктуры и результатам ЭДС-анализа оценить сложно. На рис. 3, б можно выделить зерна матрицы размером 3–8 мкм. Общий элементный ЭДС-анализ (интегральная область на рис. 3, а) показывает наличие элементов Hf и Si, присутствующих в керамике, но не входящих в состав самой БРС Р6М5К5 (табл. 3). Это свидетельствует о значительном растворении керамической добавки в стальной матрице.

Рис. 3. РЭМ-изображения микроструктуры спеченного образца

Таблица 3. Результаты общего и ЭДС анализов микроструктурных

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

После горячего прессования порошковой смеси полученная заготовка имела твердость 64,0 ± 0,3 HRC при относительной плотности 97,2 % и после ТО она изменилась незначительно – до 64,7 ± 0,2 HRC. Высокая твердость горячепрессованной заготовки связана с низкой температурой ГП, что обусловливает сохранение более мелкозернистой структуры. В дальнейшем при длительной выдержке в ходе отжига и аустенитизации при высокой температуре происходит неизбежный рост зерна. Рост твердости после ТО объясняется в большей степени образованием карбидной сетки при закалке и вторичных карбидов в ходе отпуска [19].

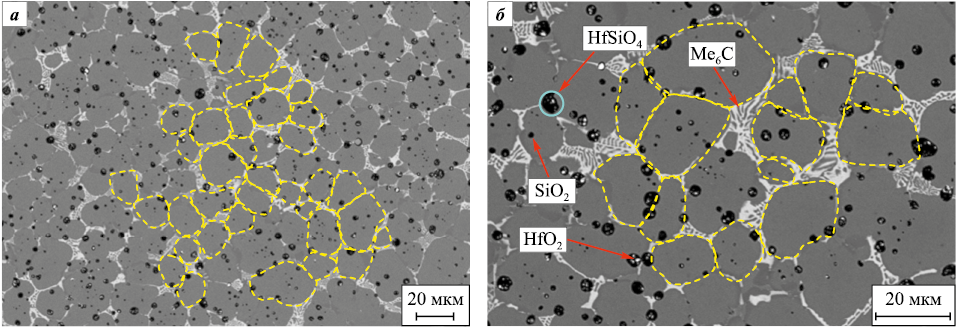

На рис. 4 показаны РЭМ-изображения микроструктуры ГП-заготовки после ТО. Как можно видеть из приведенных данных, карбид Me6C характерной морфологии распределен вдоль границ зерен, что более типично для литых БРС [18; 20]. Это может свидетельствовать о формировании значительного количества жидкой фазы в результате оплавления эвтектики вследствие влияния бора с выпадением эвтектического карбида Me6C, что также делает необходимым проведение закалки при более низких температурах [17; 19]. В матрице, представленной твердым раствором на основе железа, растворены легирующие элементы. После ГП с последующей ТО в микроструктуре фиксируются введенные керамические частицы (на рис. 4, б отмечены согласно предполагаемым фазам). Размер зерен составляет в среднем 14–34 мкм, а величина керамических частиц 2–4 мкм. Вторичный карбид MeC не обнаружен, а ванадий, по результатам ЭДС (табл. 4), содержится в матрице и карбиде Me6C. Вторичный карбид MeC в исследуемых участках микроструктуры и результатах РФА (табл. 5) не наблюдается, о чем также свидетельствует незначительный рост твердости после ТО.

Рис. 4. РЭМ-изображения микроструктуры горячепрессованной заготовки после термообработки

Таблица 4. Результаты ЭДС-анализа микроструктурных компонентов горячепрессованной заготовки БРС

Таблица 5. Результаты РФА горячепрессованной

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Согласно данным РФА фиксируются следующие фазы: α-Fe (матрица), карбид Me6C (W3Fe3C/Mo3Fe3C), а также HfO2 и HfSiO4 , что согласуется с результатами исследования микроструктуры. Керамические включения (рис. 5) могут представлять собой силикат гафния, который мог образоваться как во время процесса ГП, так и в ходе дальнейшей термообработки [15; 21]. При этом частицы белого цвета в структуре керамической добавки (см. рис. 4, табл. 4) в некоторых участках по составу близки к соединению HfO2 , что свидетельствует о неполном взаимодействии HfO2 c SiO2 , которые образуют HfSiO4 [21]. Соответственно, черные участки по составу близки к SiO2 .

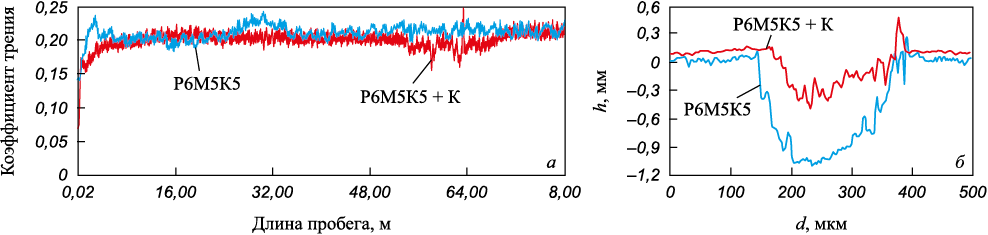

Рис. 5. Зависимость коэффициента трения от длины пробега (а) и изображение 2D-профилей дорожек износа (б) горячепрессованных заготовок из стали Р6М5К5 |

Исследованы прочностные характеристики ГП-заготовок: прочность на изгиб и на сжатие, показатели которых составили 1141 ± 50 и 2157 ± 42 МПа соответственно. Кроме того, определена красностойкость ГП-образцов отжигом на воздухе в течение 4 ч при t = 630 °C. Твердость после отжига составила 59,5 ± 0,8 HRC, что соответствует требованиям ГОСТ 19265-73.

На рис. 5 показано влияние керамической добавки на зависимость коэффициента трения от длины пробега и 2D-профиль дорожки износа ГП-заготовок порошковой быстрорежущей стали Р6М5К5. Установлено, что они имеют стабильно низкий коэффициент трения (0,20–0,22) при скольжении шарика из сплава ВК6. Значения приведенного износа, рассчитанные по 2D-профилям дорожек износа, составили 5,40·10\(^–\)6 и 2,56·10\(^–\)6 мм3/(Н·м) для заготовок Р6М5К5 и Р6М5К5 + керамика соответственно. Таким образом, керамическая добавка приводит к увеличению износостойкости стали Р6М5К5 в 2 раза (см. табл. 5). Это в первую очередь связано с повышенной твердостью (64,0 ± 0,3 HRC) образца за счет образования карбидной сетки и твердых частиц SiO2 и HfO2 . Причем приведенный износ контртела (табл. 6) вдвое выше при испытании Р6М5К5 с керамической добавкой.

Таблица 6. Результаты трибологических испытаний

| |||||||||||||||||||||||

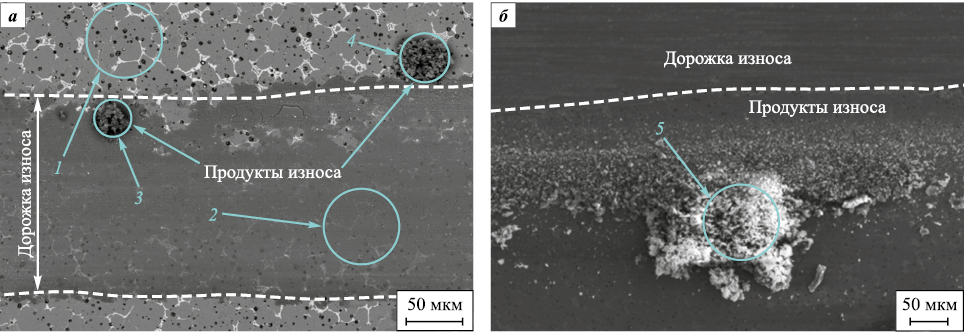

Согласно [22] увеличение площади действительного контакта трибопары сопровождается увеличением коэффициента трения. Однако при скольжении шарика по образцу Р6М5К5 с керамической добавкой этот параметр не изменился. Дорожку износа заготовки Р6М5К5 с керамической добавкой исследовали при помощи РЭМ (рис. 6). На ее краю присутствуют соответствующие продукты в виде хлопьевидных агломератов. По данным ЭДС (табл. 7) они представляют собой смесь частиц окисленного контртела и стали. Также в области дорожки износа обнаружен налипший слой из окисленных продуктов износа образца и контртела. Ярко выраженная гетерогенная структура с керамическими включениями близка к структуре порошковых металлостеклянных материалов [23].

Рис. 6. РЭМ-изображения дорожки износа горячепрессованного образца (а) и продуктов износа (б)

Таблица 7. Результаты ЭДС-анализа компонентов дорожки износа

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В процессе износа частицы HfO2 , SiO2 и HfSiO4 могут способствовать его уменьшению [24]. Образованная карбидная структура более предпочтительна с точки зрения износостойкости в сравнении с дисперсными карбидами [25]. Можно предположить, что полученный композиционный материал, продемонстрировавший высокую красностойкость, также может найти применение в производстве износостойких изделий, эксплуатируемых при температурах до 630 °C.

Выводы

1. Получены спеченные и горячепрессованные заготовки БРС марки Р6М5К5 с 3 %-ной добавкой гетерофазной керамики MoSi2–MoB–HfB2 с относительной плотностью до 92,7 и 97,2 % соответственно. Твердость спеченной заготовки составила 62,0 HRA, горячепрессованной – 64,7 HRC, а прочность на изгиб – 1141 МПа и на сжатие – 2157 МПа в обоих случаях.

2. Установлено, что горячепрессованная заготовка характеризуется выраженной гетерогенной микроструктурой, близкой к металлостеклянным материалам.

3. Трибологические испытания показали, что введение керамической добавки MoSi2–MoB–HfB2 в состав горячепрессованной заготовки быстрорежущей стали Р6М5К5 привело к повышению износостойкости более чем в 2 раза.

4. Предложен способ дальнейшего улучшения физико-механических свойств путем введения меньшего количества борсодержащей керамической добавки и проведения закалки при более низких температурах.

Список литературы

1. Костиков В.И., Еремеева Ж.В. Технология композиционных материалов: Учебное пособие. М.: Вологда: Инфра-Инженерия, 2021. 484 с.

2. Matula G., Dobrzański L.A., Herranz G., Várez A., Levenfeld B., Torralba J.M. Structure and properties of HS6-5-2 type HSS manufactured by different P/M methods. Journal of Achievements in Materials and Manufacturing Engineering. 2007;24:71–74.

3. Liu Z.Y., Khor K.A., Tor S.B. Mechanical alloying of TiC/M2 high speed steel composite powders and sintering investigation. Materials Science and Engineering: A. 2001; 311:31–21. https://doi.org/10.1016/S0921-5093(01)00929-7

4. Herranz G., Matul G., Alonso R., Sánchez I., Rogriguez G. Metal injection moulding of carbides reinforced M2 HSS. Proceedings of the Euro International Powder Metallurgy Congress and Exhibition. 2009;2:99–104.

5. Herranz G., Romero A., de Castro V., Rodríguez G.P. Processing of AISI M2 high speed steel reinforced with vanadium carbide by solar sintering. Materials & Design. 2014;54:934–946. https://doi.org/10.1016/j.matdes.2013.09.027

6. Hadian A., Gorjan L., Clemens F.J. Thermoplastic processing and debinding behavior of NbC-M2 high speed steel cemented carbide. Journal of Materials Processing Technology. 2019;263:91–100. https://doi.org/10.1016/j.jmatprotec.2018.08.006

7. Madej M. Phase reactions during sintering of M3/2 based composites with WC additions. Archives of Metallurgy and Materials. 2013;58(3):703–708. https://doi.org/10.2478/amm-2013-0058

8. Chen N., Luo R., Xiong H., Li Z. Dense M2 high speed steel containing core-shell MC carbonitrides using high-energy ball milled M2/VN composite powders. Materials Science and Engineering: A. 2020;771:138628. https://doi.org/10.1016/j.msea.2019.138628

9. Thavale V.T., Dhokey N.B. Wear behavior and machinability of hot pressed sintering of B4C reinforced M3/2 HSS composite. Materials Today: Proceedings. 2021;44(6):4891–4897. https://doi.org/10.1016/j.matpr.2020.11.710

10. Zhang F., Luo P., Ouyang Q., He Q., Hu M., Li S. microstructure and mechanical properties of B4C-blended M3:2 high-speed steel powders consolidated by sintering and heat treatment. Journal of Materials Engineering and Performance. 2019;28:6145–6156. https://doi.org/10.1007/s11665-019-04347-x

11. German R.M. Supersolidus liquid-phase sintering of prealloyed powders. Metallurgical and Materials Transactions A. 1997;28(7):1553–1567. https://doi.org/10.1007/s11661-997-0217-0

12. Лапшин О.В., Болдырева Е.В., Болдырев В.В. Роль смешения и диспергирования в механохимическом синтезе (обзор). Журнал неорганической химии. 2021;66(3):402–424. https://doi.org/10.31857/S0044457X21030119

13. Аввакумов Е.Г. Механические методы активации химических процессов. Изд. 3-е. М.: ЛЕНАНД, 2022. 306 с.

14. Анциферов В.Н., Анциферова И.В. Особенности процессов спекания с использованием наноразмерных твердосплавных порошков (научный обзор). Вестник ПНИПУ. Машиностроение, материаловедение. 2015;2:66–76.

15. Potanin A.Yu., Vorotilo S., Pogozhev Yu.S., Rupasov S.I., Lobova T.A., Levashov E.A. Influence of mechanical activation of reactive mixtures on the microstructure and properties of SHS-ceramics MoSi2–HfB2–MoB. Ceramics International. 2019;45(16):20354–20361. https://doi.org/10.1016/j.ceramint.2019.07.009

16. Potanin A.Yu., Pogozhev Yu.S., Levashov E.A., Novikov A.V., Shvindina N.V., Sviridova T.A. Kinetics and oxidation mechanism of MoSi2–MoB ceramics in the 600–1200°C temperature range. Ceramics International. 2017;43(13):10478–10486. https://doi.org/10.1016/j.ceramint.2017.05.093

17. Bendereva E.D., Vylkanov S.T. Activating effect of boron microadditions on sintering of powder alloy based on iron. Metallurgist. 2012;55(9-10):761–768. https://doi.org/10.1007/s11015-012-9500-4

18. Геллер Ю.А. Инструментальные стали. Изд. 4-е. М.: Металлургия, 1975. 584 с.

19. Chaus A.S. Structural and phase changes in carbides of the high-speed steel upon heat treatment. The Physics of Metals and Metallography. 2016;117:684–692. https://doi.org/10.1134/S0031918X16070048

20. Ha T. K., Yang E. I., Jung J. Y., Park S. W. Effect of alloying elements and homogenization treatment on carbide formation behavior in M2 high-speed steels. Korean Journal of Metals and Materials. 2010;48(7):589–597. https://doi.org/10.3365/KJMM.2010.48.07.589

21. Potanin A.Yu., Vorotilo S., Pogozhev Yu.S., Rupasov S.I., Loginov P.A., Shvyndina N.V., Sviridova T.A., Levashov E.A. High-temperature oxidation and plasma torch testing of MoSi2–HfB2–MoB ceramics with single-level and two-level structure. Corrosion Science. 2019;158:108074. https://doi.org/10.1016/j.corsci.2019.07.001

22. Крагельский И.В. Трение и износ. Изд. 2-е перераб. и доп. М.: Машиностроение, 1968. 480 с.

23. Либенсон Г.А. Производство порошковых изделий: Учебник для техникумов. 2-е изд., перераб. и доп. М.: Металлургия, 1990. 240 с.

24. Pereira N.F., Rubio C.J., dos Santos J.A., Houmard M., Câmara M., Rodrigues A. Drilling of nodular cast iron with a novel SiO2 coating deposited by sol-gel process in HSS drill. The International Journal of Advanced Manufacturing Technology. 2019;105:1–13. https://doi.org/10.1007/s00170-019-04429-z

25. Chaus A.S., Hudáková M. Wear resistance of high-speed steels and cutting performance of tool related to structural factors. Wear. 2009;267(5-8):1051–1055. https://doi.org/10.1016/j.wear.2008.12.101

Об авторах

А. С. АхметовРоссия

Аманкельды Серикбаевич Ахметов – инженер научного проекта, кафедра порошковой металлургии и функциональных покрытий (ПМиФП)

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

С. К. Муканов

Россия

Самат Куандыкович Муканов – к.т.н., мл. науч. сотрудник лаборатории «In situ диагностика структурных превращений» Научно-учебного центра СВС

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

М. Е. Самошина

Россия

Владимир Юрьевич Лопатин – к.т.н., доцент кафедры ПМиФП

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

В. Ю. Лопатин

Россия

Марина Евгеньевна Самошина – к.т.н., начальник отдела ученых степеней, ученый секретарь диссертационного совета

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Ж. В. Еремеева

Россия

Жанна Владимировна Еремеева – д.т.н., профессор кафедры ПМиФП

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Рецензия

Для цитирования:

Ахметов А.С., Муканов С.К., Самошина М.Е., Лопатин В.Ю., Еремеева Ж.В. Дисперсное упрочнение порошковой быстрорежущей стали Р6М5К5 частицами СВС-керамики MoSi2–MoB–HfB2. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):45-54. https://doi.org/10.17073/1997-308X-2024-4-45-54

For citation:

Akhmetov A.S., Mukanov S.K., Samoshina M.E., Lopatin V.Yu., Eremeeva Zh.V. Dispersion strengthening of powder high-speed steel R6M5K5 with particles of SHS ceramics MoSi2–MoB–HfB2. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):45-54. https://doi.org/10.17073/1997-308X-2024-4-45-54