Перейти к:

Структура и магнитные свойства порошка гексаферрита стронция после измельчения в бильной мельнице в магнитоожиженном слое с последующим отжигом

https://doi.org/10.17073/1997-308X-2024-5-5-12

Аннотация

В работе рассмотрена эффективность обработки дисперсного материала гексаферрита стронция в бильной мельнице в магнитоожиженном слое, образованном в магнитных полях – неоднородном переменном с частотой 50 Гц, градиентом индукции 90 мТл/м и постоянном с индукцией 15,3 мТл – в условиях, когда измельчение сопровождается агрегацией частиц. Линии магнитной индукции полей взаимно перпендикулярны и параллельны плоскости вращения бил. Методами растровой электронной микроскопии и рентгеноструктурного анализа проведено комплексное исследование особенностей изменения дисперсного состава и структурных характеристик порошка гексаферрита стронция при увеличении продолжительности измельчения. Показано, что при обработке дисперсной системы гексаферрита стронция со средним размером частиц 1558,5 мкм в магнитоожиженном слое в течение 120 мин не происходит изменения фазового состава порошка, измельчение приводит к уменьшению среднего размера частиц порошка до 0,57 мкм, снижению размера областей когерентного рассеяния, увеличению микродеформации решетки фазы SrFe12O19 и плотности дислокаций. С помощью вибрационного магнитометра при комнатной температуре и нормальном атмосферном давлении изучены магнитные характеристики порошковых образцов до и после отжига. Проведенные исследования позволяют оценить технологический результат обработки дисперсной системы в магнитоожиженном слое с учетом совокупности основных явлений, сопровождающих измельчение.

Ключевые слова

Для цитирования:

Егоров И.Н., Егоров Н.Я., Русалев Ю.В., Егорова С.И. Структура и магнитные свойства порошка гексаферрита стронция после измельчения в бильной мельнице в магнитоожиженном слое с последующим отжигом. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):5-12. https://doi.org/10.17073/1997-308X-2024-5-5-12

For citation:

Egorov I.N., Egorov N.Ya., Rusalev Yu.V., Egorova S.I. Structure and magnetic properties of strontium hexaferrite powder after milling in a beater mill in a magnetoliquefied layer followed by annealing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):5-12. https://doi.org/10.17073/1997-308X-2024-5-5-12

Введение

Гексагональные ферриты находят широкое применение в порошковой металлургии для изготовления спеченных магнитов и магнитопластов [1; 2]. Ферритостронциевые магниты по сравнению с магнитами на основе гексаферрита бария обеспечивают более высокие магнитные свойства [3–6]. На критерий качества магнитных свойств порошка гексаферрита стронция влияют гранулометрический состав и степень однородности размеров частиц дисперсной системы [7; 8].

Одновременно с ростом производства постоянных магнитов увеличивается количество отходов, образованных на различных технологических операциях и подлежащих переработке. Переработка отходов производства магнитов или использованных спеченных магнитов включает этапы измельчения и получения порошка [9; 10]. Наиболее распространенные способы получения тонких и ультратонких порошков ферромагнитных материалов – мокрый и сухой помол [11–14]. Известны также способы повышения эффективности процесса измельчения путем перевода измельчаемого материала в псевдоожиженное состояние [15–17].

Основная задача производства порошка гексаферрита стронция – получение дисперсной системы с заданным комплексом физико-технологических и структурных характеристик. Большое значение имеет создание высокопроизводительного оборудования по измельчению ферромагнитных материалов, так как важной экономической составляющей процесса измельчения являются его длительность и удельный расход энергии. На эффективность диспергирования может влиять изменение режимов, в которых проводится измельчение, в частности с воздействием на дисперсный ферромагнитный материал в бильной мельнице переменным неоднородным и постоянным магнитными полями, силовые линии которых взаимно перпендикулярны и параллельны плоскости вращения бил [18]. При электромагнитном воздействии из дисперсного материала образуется магнитоожиженный слой, в котором частицы и агрегаты движутся в неоднородном переменном магнитном поле, что обеспечивает принцип многократного возвращения частиц и агрегатов в область вращающихся бил и значительное увеличение частоты их соударения с билами. При измельчении дисперсных сред в магнитоожиженном слое требуется дополнительный расход энергии на питание электромагнитов. С увеличением индукции постоянного и градиента индукции переменного магнитных полей возрастает расход энергии на электропитание. Однако только при повышении индукции постоянного магнитного поля до 15,3 мТл и градиента индукции переменного магнитного поля до 90 мТл/м наблюдается интенсивное движение частиц грубодисперсных ферромагнитных материалов. Процесс сокращения крупности частиц в магнитоожиженном слое в бильной мельнице отмечается только при интенсивном движении частиц дисперсной системы. За счет значительного сокращения времени диспергирования в магнитоожиженном слое обеспечивается снижение энергозатрат [19].

При обработке дисперсных веществ в любых измельчительных аппаратах получают порошок, имеющий не только определенный гранулометрический состав, но и различного рода структурные дефекты, повышающие реакционную способность частиц. При получении тонкодисперсных порошков гексаферрита стронция в порошковой металлургии предъявляются высокие требования как к дисперсному составу, так и структурным характеристикам дисперсной системы [20]. Поэтому изучение закономерностей измельчения в мельнице необходимо для определения эффективных режимов работы аппарата с точки зрения процесса изменения дисперсного состава и структурных характеристик порошка.

Цель работы заключалась в исследовании влияния механической обработки грубодисперсной системы гексаферрита стронция в бильной мельнице в магнитоожиженном слое на гранулометрический состав, структурные характеристики порошка и его магнитные свойства до и после отжига.

Решение поставленных задач осуществлялось с использованием таких методов исследования, как растровая электронная микроскопия, рентгеновская дифрактометрия, магнитные измерения порошковых образцов.

Экспериментальная часть

Для проведения исследований грубодисперсный материал гексаферрита стронция со средним размером частиц 1558,5 мкм, наиболее вероятным размером 1420 мкм, дисперсией 497 мкм и медианой 1476,9 мкм измельчали в бильной мельнице, билы которой вращались с частотой 15,0 ± 1,6 тыс. об/мин в горизонтальной плоскости. При измельчении в бильной мельнице магнитных материалов происходят два процесса: разрушение частиц за счет взаимодействия частиц с билами и агрегирование частиц. С уменьшением размеров частиц измельчаемого дисперсного материала возрастает их склонность к агрегированию и интенсивность измельчения значительно снижается. При обработке дисперсной системы в бильной мельнице в магнитоожиженном слое увеличиваются интенсивность движения ферромагнитных элементов и частота их соударения с вращающимися билами. В магнитоожиженном слое ферромагнитных дисперсных систем при определенных режимах электромагнитного воздействия происходят процессы разрушения агрегатов [21; 22]. Для образования из дисперсной системы в мельнице магнитоожиженного слоя, обеспечивающего режим дефлокуляции ферромагнитных элементов и возвращение порошка в область вращающихся бил, воздействовали магнитными полями: переменным с частотой 50 Гц и градиентом индукции 90 мТл/м, а также постоянным с индукцией 15,3 мТл.

Исследование закономерностей изменения дисперсного состава и структурных характеристик при измельчении исходной дисперсной системы гексаферрита стронция проводили путем анализа проб, отобранных через 10, 30 и 120 мин измельчения.

Гранулометрический состав порошковых проб анализировали с помощью сканирующего электронного микроскопа «Supra 25» (Carl Zeiss, Германия). Структурные характеристики измельчаемого дисперсного материала исследовали методом рентгеноструктурного анализа на дифрактометре XRD-7000 (Shimadzu, Япония) с использованием CuKα-излучения с длиной волны λ = 1,5406 Å и фокусировкой по Брегу–Брентано (θ–2θ). Учитывая сложный вид дифрактограммы фазы SrFe12O19 , для обработки дифракционных спектров порошковых образцов применялась компьютерная программа PowderCell, версия 2.3, основанная на методе полнопрофильного уточнения структуры Ритвелда [23; 24]. Для анализа и уточнения структурных характеристик использована база данных ICSD. Рентгеновские измерения проводили при комнатной температуре в режиме пошагового сканирования (шаг 0,03°) в интервале углов 2θ = 5÷90°. Время экспозиции на каждом шаге составляло 8 с. Критерием хорошего согласия структурной модели и реального эксперимента было выбрано значение профильного Rр-фактора.

Исследования магнитных характеристик порошковых образцов гексаферрита стронция были проведены на вибрационном магнитометре фирмы «LakeShore» (США) при комнатной температуре и нормальном атмосферном давлении. Точность измерения величины магнитного поля составляла 0,1 Э. Измерения петли гистерезиса выполнены в режиме непрерывного измерения «Continuous».

Результаты исследований и их обсуждение

Средний размер частиц через 10, 30 и 120 мин обработки дисперсной системы в бильной мельнице составил 12,48; 1,09 и 0,57 мкм. Из полученных экспериментальных результатов следует, что после 10-минутной обработки в мельнице степень измельчения (отношение среднего размера частиц исходной дисперсной системы к среднему размеру частиц измельченного продукта) составила 124,9. В последующие 20 мин степень измельчения сократилась до 11,5, а через 90 мин значительно уменьшилась до 1,9. Скорость уменьшения среднего размера частиц при измельчении в течение 10 мин составила 154,6 мкм/мин, по истечении следующих 20 мин – 0,57 мкм/мин, а при дальнейшем измельчении в течение 90 мин – всего 0,006 мкм/мин.

Таким образом, наиболее интенсивное измельчение дисперсного материала гексаферрита стронция наблюдается в первые 10 мин измельчения. Этот результат согласуется с исследованиями, которые показали, что прочность частиц и работа, необходимая для их разрушения, возрастают с уменьшением размера частиц [25–27].

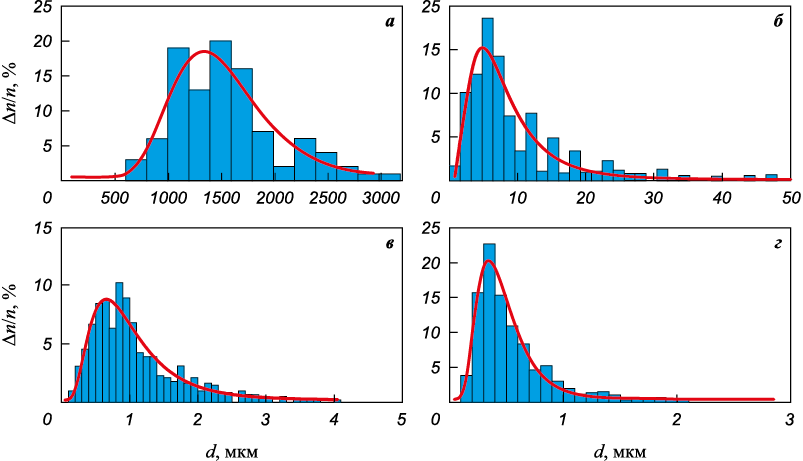

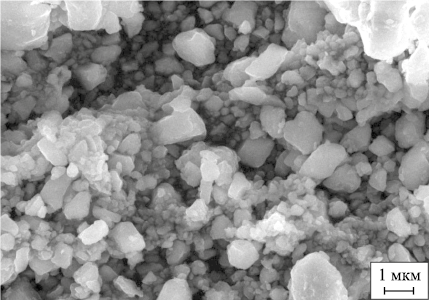

Из гистограмм и функций логарифмически нормального распределения частиц по размерам порошка гексаферрита стронция, приведенных на рис. 1, видно, что для исходного дисперсного материала (рис. 1, a) наиболее вероятный размер составляет 1337,23 мкм, а ширина максимума функции на половине высоты – 968,16 мкм. Через 10, 30 и 120 мин измельчения в бильной мельнице в магнитоожиженном слое наиболее вероятный размер частиц составил 4,93; 0,67 и 0,34 мкм, а ширина максимума на половине высоты функции распределения частиц по размерам уменьшилась до 7,68; 0,91 и 0,40 мкм (рис. 1, б–г). Морфологические особенности частиц порошка гексаферрита стронция после 120 мин измельчения в магнитоожиженном слое представлены на рис. 2. Таким образом, уже через 30 мин измельчения степень однородности дисперсного состава значительно повышается.

Рис. 1. Гистограммы и функции логарифмически нормального распределения порошка

Рис. 2. Морфологические особенности частиц порошка гексаферрита стронция |

Таким образом, из полученных экспериментальных результатов следует, что процесс измельчения исходной дисперсной системы гексаферрита стронция в бильной мельнице в магнитоожиженном слое можно разделить на три этапа. На первом этапе длительностью 10 мин наблюдается наиболее интенсивное измельчение. На втором этапе, продолжительность которого составляет 20 мин, происходит менее интенсивное измельчение, но повышается однородность распределения дисперсной системы. На третьем этапе, в течение 90 мин, интенсивность измельчения значительно уменьшается, при этом существенно возрастает однородность дисперсной системы.

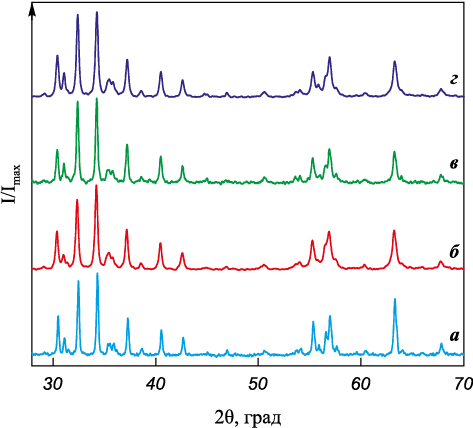

Однако измельчение приводит к накоплению дефектов кристаллической структуры, которые снижают магнитные характеристики порошка. Очевидно, что наиболее полную информацию об изменении структурных характеристик измельчаемого материала можно получить, исследуя дифракционные профили рентгенограмм относительной интенсивности (рис. 3) порошковых образцов исходного дисперсного материала и после измельчения в течение τ = 10, 30, 120 мин. Длительность обработки дисперсного материала в мельнице в магнитоожиженном слое влияет на размеры областей когерентного рассеяния (ОКР), величину дополнительных относительных микродеформаций Δd/dhkl (Δd – среднее по величине изменение межплоскостного расстояния dhkl , обусловленное наличием дефектов) и плотность дислокаций ρ.

Рис. 3. Рентгенограммы относительной интенсивности образцов |

По данным рентгеноструктурного анализа (рис. 3) измельчение грубодисперсного материала гексаферрита стронция в бильной мельнице в течение τ = 120 мин в магнитоожиженном слое не приводит к изменению фазового состава.

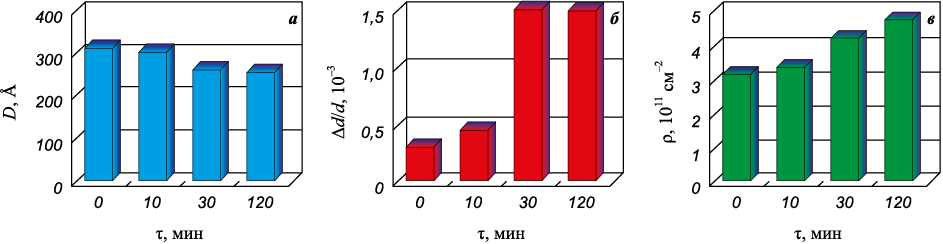

На рис. 4 представлены гистограммы изменения размеров областей когерентного рассеяния (D), микроискажений кристаллической решетки (Δd/d) и плотности дислокаций (ρ) для образцов исходного дисперсного материала гексаферрита стронция и после обработки в мельнице при τ = 10, 30 и 120 мин. Для исходного дисперсного материала размер ОКР D = 309,4 Å, значение плотности дислокаций ρ = 3,13·1011 см\(^–\)2, относительная деформация Δd/d = 3,49·10\(^–\)4. При повышении времени измельчения наблюдается уменьшение размеров кристаллитов, определенных из анализа уширения дифракционных линий, увеличение микродеформации решетки фазы SrFe12O19 и плотности дислокаций. Однако в процессе обработки дисперсной системы в магнитоожиженном слое интенсивность изменения структурных характеристик порошка изменяется. На первом этапе измельчения (τ = 10 мин) идет интенсивное уменьшение размера частиц, но вклад процессов дефектообразования невелик. Как видно из рис. 4, на этом этапе обработки исходной дисперсной системы гексаферрита стронция изменение микроискажений кристаллической решетки Δd/d увеличилось на 1,06·10\(^–\)4, плотность дислокаций ρ возросла на 0,21·1011 см\(^–\)2, а размер областей когерентного рассеяния D уменьшился на 9,9 Å. На втором этапе обработки дисперсной системы в мельнице длительностью 20 мин интенсивность измельчения снижается, а процесс дефектообразования возрастает. На этом этапе изменение микроискажений кристаллической решетки увеличилось на Δd/d = 7,50·10\(^–\)4, плотность дислокаций возросла на ρ = 1,15·1011 см\(^–\)2, а размер областей когерентного рассеяния уменьшился на 41,0 Å. На третьем этапе измельчения в течение 90 мин значение Δd/d увеличилось на 1,27·10\(^–\)4, величина ρ возросла на 0,21·1011 см\(^–\)2, а размер D уменьшился на 5,96 Å.

Рис. 4. Изменение размера областей когерентного рассеяния D (a), |

Из полученных экспериментальных результатов следует, что наиболее интенсивный процесс уменьшения размеров частиц при обработке дисперсной системы в магнитоожиженном слое осуществляется в первые 10 мин: на этом этапе степень измельчения составила 271,2. Наиболее значительный рост микроискажений кристаллической решетки и плотности дислокаций наблюдается в интервале от 10 до 30 мин: на этом этапе средний размер дисперсной системы изменился от 12,48 до 1,09 мкм. При измельчении в интервале от 30 до 120 мин снижается интенсивность процесса измельчения и дефектообразования, но значительно повышается степень однородности дисперсной системы.

После измельчения в течение 120 мин исходной дисперсной системы гексаферрита стронция средний размер частиц составил 0,57 мкм, медиана – 0,46 мкм, значения D, Δd/d и ρ становятся равными 252,54 Å, 13,32·10\(^–\)4 и 4,70·1011 см\(^–\)2 соответственно.

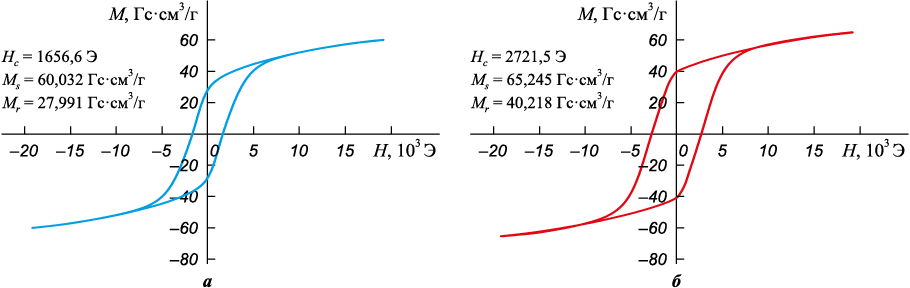

Магнитные свойства объемных образцов, полученных из порошка гексаферрита стронция, обработанного в бильной мельнице в магнитоожиженном слое в течение 120 мин, до и после отжига можно оценить по приведенным на рис. 5 петлям магнитного гистерезиса. Для восстановления кристаллической структуры образца проведен отжиг продолжительностью 3 ч при t = 950 °С.

Рис. 5. Магнитные петли гистерезиса объемных образцов порошка гексаферрита стронция |

По результатам выполненных магнитных исследований образца, изготовленного из порошка, обработанного в бильной мельнице в магнитоожиженном слое в течение 120 мин, намагниченность насыщения составила Ms = 60,032 Гс·см3/г, остаточная намагниченность Mr = 29,991 Гс·см3/г, коэрцитивная сила Hc = 1656,6 Э. В результате отжига магнитные свойства порошка гексаферрита стронция повышаются – намагниченность насыщения, остаточная намагниченность и коэрцитивная сила образца возросли на 8,7; 43,7 и 64,3 % соответственно.

Заключение

Проведенные экспериментальные исследования позволяют проследить при измельчении в магнитоожиженном слое особенности изменения гранулометрического состава, размера кристаллитов фаз, микродеформаций их решеток и плотности дислокаций в процессе получения порошка SrFe12O19 . Установлено, что обработка дисперсной системы грубодисперсного материала гексаферрита стронция в течение 120 мин в бильной мельнице в переменном неоднородном магнитном поле с частотой 50 Гц и градиентом индукции 90 мТл/м и постоянном поле с индукцией 15,3 мТл не изменяет фазовый состав порошка, приводит к значительному уменьшению размера его частиц, снижению размера областей когерентного рассеяния и увеличению микроискажений кристаллической решетки фазы SrFe12O19 и плотности дислокаций.

Показано, что при измельчении интенсификация изменений гранулометрического состава и структурных характеристик дисперсной системы обрабатываемого материала значительно уменьшается при достижении среднего размера частиц 1 мкм. При дальнейшем измельчении интенсивность изменения гранулометрического состава обрабатываемого в мельнице материала существенно снижается, при этом значительно повышается однородность дисперсной системы.

По данным исследований, проведенных на вибрационном магнитометре, магнитных характеристик образца, изготовленного из порошка, полученного после обработки в мельнице, определены остаточная намагниченность, намагниченность насыщения и коэрцитивная сила. В результате отжига образца магнитные характеристики увеличиваются.

Список литературы

1. Анциферов В.Н. Проблемы порошкового материаловедения. Ч. IV. Материаловедение поликристаллических ферритов. Екатеринбург: УрО РАН, 2004. 395 с.

2. Pullar R. Hexagonal ferrites: A review of the synthesis, properties and applications of hexaferrite ceramics. Progress in Materials Science. 2012;57(7):1191–1334. https://doi.org/10.1016/j.pmatsci.2012.04.001

3. Канева И.И., Костишин В.Г., Андреев В.Г., Читанов Д.Н., Николаев А.Н., Кислякова Е.И. Получение гексаферрита бария с повышенными изотропными свойствами. Известия высших учебных заведений. Материалы электронной техники. 2014;(3):183–188. https://doi.org/10.17073/1609-3577-2014-3-183-188

4. Цзэ У, Башкиров Л.А., Слонская С.В., Шевченко С.В., Шамбалев В.Н. Магнитные свойства постоянных магнитов на основе феррита стронция М-типа с замещением ионов Sr2+ ионами Sm3+, Gd3+ и ионов Fe3+ ионами Zn2+, Co2+ Известия Национальной академии наук Беларуси. Серия химических наук. 2015;(3):11–16.

5. Kikuchi T., Nakamura T., Yamasaki T., Nakanishi M., Fujii T., Takada J., Ikeda Y. Magnetic properties of La–Co substituted M-type strontium hexaferrites prepared by polymerizable complex method. Journal of Magnetism and Magnetic Materials. 2010;322(16):2381. https://doi.org/10.1016/j.jmmm.2010.02.041

6. Huang X., Zhang J., Wang L., Zhang Q. Simple and reproducible preparation of barium hexagonal ferrite by adsorbent combustion method. Journal of Alloys and Compounds. 2012;540(5):137–140. https://doi.org/10.1016/j.jallcom.2012.05.015

7. Ketov S.V., Yagodkin Yu.D., Lebed A.L., Chernopyatova Yu.V., Khlopkov K. Structure and magnetic properties of nanocrystalline SrFe12O19 alloy produced by high-energy ball milling and annealing. Journal of Magnetism and Magnetic Materials. 2006;300(1):e479–e481. https://doi.org/10.1016/j.jmmm.2005.10.199

8. Ketov S.V., Yagodkin Yu.D., Menushenkov V.P. Structure and magnetic properties of strontium ferrite anisotropic powder with nanocrystalline structure. Journal of Alloys and Compounds. 2011;509(3):1065–1068. https://doi.org/10.1016/j.jallcom.2010.09.184

9. Bollero A., Rial J., Villanueva M., Golasinski K.M., Seoane A., Almunia J., Altimira R. Recycling of strontium ferrite waste in a permanent magnet manufacturing plant. ACS Sustainable Chemistry & Engineering. 2017;5(4):3243–3249. https://doi.org/10.1021/acssuschemeng.6b03053

10. Liu B., Zhang S., Steenari B.M., Ekberg K. Synthesis and properties of SrFe12O19 obtained by solid waste recycling of oily cold rolling mill sludge. International Journal of Minerals, Metallurgy, and Materials. 2019;26:642–648. https://doi.org/10.1007/s12613-019-1772-2

11. Летюк Л.М. Технология ферритовых материалов магнитоэлектроники. М.: МИСИС, 2005. 352 с.

12. Goldman A. Modern ferrite technology. 2nd ed. Pittsburgh: Springer, 2006. 438 p.

13. Ketov S.V., Lopatina E.A., Bulatov T.A., Yagodkin Yu.D., Menushenkov V.P. Effect of milling in various media and annealing on the structure and magnetic properties of strontium hexaferrite powder. Solid State Phenomena. 2012;190:183–187. https://doi.org/10.4028/www.scientific.net/SSP.190.183

14. Stingaciu M., Topole M., McGuiness P., Christensen M. Magnetic properties of ball-milled SrFe12O19 particles consolidated by Spark-Plasma Sintering. Scientific Reports. 2015;5:14112. https://doi.org/10.1038/srep14112

15. Valverde J.M. Fluidization of fine powders: Cohesive versus Dynamical Aggregation. Netherlands: Springer, 2013. 136 p.

16. Espin M.J., Valverde J.M., Quintanilla M.A.S., Castellanos A. Stabilization of gas-fluidized beds of magnetic powders by a cross-flow magnetic field. Journal of Fluid Mechanics. 2011;680:80–113. https://doi.org/10.1017/jfm.2011.151

17. Vandewalle N., Lumay G. Flow properties and heap shape of magnetic powders. AIP Conference Proceedings. 2009; 1145:135–138. https://doi.org/10.1063/1.3179847

18. Егоров И.Н., Егорова С.И., Вернигоров Ю.М. Способ измельчения магнитных материалов и устройство для его осуществления: Патент 2306180 (РФ). 2007.

19. Егоров И.Н., Егоров Н.Я. Энергозатраты при измельчении в бильной мельнице в магнитоожиженном слое. Международный научно-исследовательский журнал. 2016;8(50):44–47. https://doi.org/10.18454/IRJ.2016.50.182

20. Андреев В.Г., Канева И.И., Подгорная С.В., Тихонов А.Н. Исследование влияния длительности измельчения порошков гексаферрита стронция на микроструктуру и свойства магнитов на их основе. Известия высших учебных заведений. Материалы электронной техники. 2010;(2):43–47.

21. Егоров И.Н. Исследование электромагнитного воздействия на процессы структурообразования в магнитоожиженном слое ферритовых дисперсных систем. Вестник ДГТУ. Технические науки. 2012;3(64):44–50.

22. Egorov I.N., Egorova S.I., Kryzhanovsky V.P. Particle size distribution and structural state analysis of mechanically milled strontium hexaferrite. Materials Science Forum. 2019;946:293–297. https://doi.org/10.4028/www.scientific.net/MSF.946.293

23. PowderCell 2.3 – powder pattern calculation from single crystal data and refinement of experimental curves. URL: http://mill2.chem.ucl.ac.uk/ccp/web-mirrors/powdcell/a_v/v_1/powder/e_cell.html (accessed: 17.09.2023).

24. Rietveld H.M. A profile refinement method for nuclear and magnetic structures. Journal of Applied Crystallography. 1969;2:65–71. https://doi.org/10.1107/S0021889869006558

25. Middlemiss S. Surface damage effects in single particle comminution. International Journal of Mineral Processing. 2007;84(1):207–220. https://doi.org/10.1016/j.minpro.2007.03.001

26. Blanc N., Mayer-Laigle C., Frank X., Radjai F., Delenne J. Evolution of grinding energy and particle size during dry ball-milling of silica sand. Powder Technology. 2020;376:661–667. https://doi.org/10.1016/j.powtec.2020.08.048

27. Sharapov R. Determination of the ball mills performance, taking into account the particle size of the finished product. E3S Web of Conferences. 2021;281:01004. https://doi.org/10.1051/e3sconf/202128101004

Об авторах

И. Н. ЕгоровРоссия

Иван Николаевич Егоров – к.т.н., доцент, вед. программист Зональной научной библиотеки им. Ю.А. Жданова

Россия, 344006, г. Ростов-на-Дону, ул. Большая Садовая, 105/42

Н. Я. Егоров

Россия

Николай Яковлевич Егоров – к.т.н., доцент кафедры технологии и профессионально-педагогического образования

Россия, 344006, г. Ростов-на-Дону, ул. Большая Садовая, 105/42

Ю. В. Русалев

Россия

Юрий Владимирович Русалев – аспирант, мл. науч. сотрудник Международного исследовательского института интеллектуальных материалов

Россия, 344006, г. Ростов-на-Дону, ул. Большая Садовая, 105/42

С. И. Егорова

Россия

Светлана Ивановна Егорова – д.т.н., доцент, профессор кафедры физики

Россия, 344000, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Егоров И.Н., Егоров Н.Я., Русалев Ю.В., Егорова С.И. Структура и магнитные свойства порошка гексаферрита стронция после измельчения в бильной мельнице в магнитоожиженном слое с последующим отжигом. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):5-12. https://doi.org/10.17073/1997-308X-2024-5-5-12

For citation:

Egorov I.N., Egorov N.Ya., Rusalev Yu.V., Egorova S.I. Structure and magnetic properties of strontium hexaferrite powder after milling in a beater mill in a magnetoliquefied layer followed by annealing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):5-12. https://doi.org/10.17073/1997-308X-2024-5-5-12