Перейти к:

Синтез дисперсных порошков вольфрама с низким содержанием примесей

https://doi.org/10.17073/1997-308X-2024-5-13-18

Аннотация

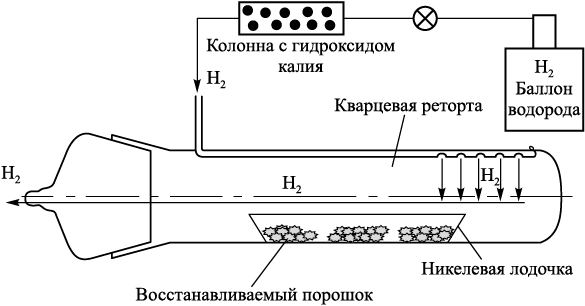

Для синтеза дисперсных вольфрамовых порошков с низким содержанием кислорода использован химико-металлургический метод. Порошок вольфрама получали водородным восстановлением порошков вольфрамового ангидрида WO3 . Водород пропускали через колонну с гидроксидом калия для осушения. В первой серии экспериментов при температурах 650, 800 и 950 °С восстанавливали три фракции порошка вольфрамового ангидрида WO3 марки Ч: 64–100, 40–50 и менее 25 мкм. Во второй серии экспериментов порошок вольфрама получали водородным восстановлением трех разных порошков вольфрамового ангидрида WO3 марок Ч, ХЧ, «Тумелом». Получили порошки вольфрама с различным содержанием кислорода (0,043–2,18 мас. %) и средним размером частиц 35–345 нм. Рентгенофазовый анализ показал чистый вольфрам. Минимальное содержание кислорода (0,043 мас. %) в порошке вольфрама получено при восстановлении оксида вольфрама марки ХЧ при температуре 950 °С в течение 3 ч.

Для цитирования:

Анкудинов А.Б., Евстратов Е.В., Алымов М.И. Синтез дисперсных порошков вольфрама с низким содержанием примесей. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):13-18. https://doi.org/10.17073/1997-308X-2024-5-13-18

For citation:

Ankudinov A.B., Evstratov E.V., Alymov M.I. Synthesis of fine tungsten powders with low impurity content. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):13-18. https://doi.org/10.17073/1997-308X-2024-5-13-18

Введение

Вольфрамовые порошки широко применяются в различных областях промышленности и науки (как защита от излучения ряда используемых в медицине препаратов, в ядерной энергетике, машиностроении и др.) [1–4].

Вольфрам имеет высокую температуру плавления и теплопроводность, низкое распыление под действием плазмы, поэтому его применяют для изготовления внутренних стенок термоядерных реакторов [5]. Однако известно, что примеси кислорода ослабляют границы зерен и, таким образом, увеличивают риск холодного растрескивания и приводят к более высокой температуре перехода из хрупкого в вязкое состояние [6; 7].

Дисперсные порошки вольфрама получают различными методами. Плазмохимический метод используют для получения нанопорошков тугоплавких металлов W, Mo, Nb, Ta и др. со средним размером частиц от 10 до 100 нм и более [8; 9]. Частицы таких порошков имеют правильную форму [10; 11].

В работах [12; 13] представлены результаты экспериментальных исследований синтеза мелкодисперсного вольфрамового порошка из шеелита (CaWO4 ) методом самораспространяющегося высокотемпературного синтеза (СВС). После выщелачивания продуктов СВС 20 %-ным водным раствором соляной кислоты получен вольфрамовый порошок чистотой более 99,9 мас. % с размером частиц менее 0,5 мкм.

Авторами [14] проведены экспериментальные исследования водородного восстановления паров вольфрамовой кислоты WO2(OH)2 при температуре около 1000 °C. Получены порошки, содержащие около 70 мас. % вольфрама, с размером частиц менее 5 нм.

В работе [15] представлены результаты экспериментальных исследований гидротермального синтеза пористых сферических частиц оксида вольфрама с последующим водородным восстановлением их при температуре 600–650 °С. Сферические вольфрамовые частицы величиной в десятки мкм состоят из кристаллитов размером 28–37 нм.

Для получения вольфрама в промышленной практике используется химико-металлургический метод [16; 17], основанный на водородном восстановлении WO3 . Такая технология не требует дорогостоящего специализированного оборудования. Вольфрамовые руды обогащают, получая стандартные концентраты, содержащие 55–65 % триоксида вольфрама WO3 . В промышленной практике применяют различные технологические схемы переработки концентратов с целью получения триоксида вольфрама, служащего исходным материалом для производства вольфрама, карбида вольфрама и других продуктов. Конечными соединениями процессов переработки концентратов обычно являются вольфрамовая кислота H2WO4 или паравольфрамат аммония 5(NH4 )2O·12WO3·5H2O, при термическом разложении которых при прокаливании получают WO3 . Вольфрамовая кислота полностью теряет воду при t = 500 °С, паравольфрамат аммония разлагается нацело выше 250 °С. Температура прокаливания паравольфрамата аммония зависит от назначения WO3 .

Процесс восстановления проводят в трубчатых печах [18] с большим избытком осушенного водорода, пропуская его над лодочкой с засыпкой высотой около 2–4 см со скоростью, обеспечивающей удаление паров воды, при температуре выше 630 °С. Основная примесь в вольфрамовых порошках – кислород, содержание которого (в зависимости от режима восстановления) составляет 0,05–0,30 мас. % [19; 20].

Развитие технологий выдвигает более высокие требования к характеристикам вольфрамовых порошков, в том числе к дисперсности порошка и содержанию кислорода [21]. Поэтому в настоящее время весьма актуальна практическая задача разработки технологии синтеза дисперсных порошков вольфрама с низким содержанием кислорода. Цель работы состояла в исследовании влияния дисперсности прекурсоров и температуры восстановления на дисперсность и содержание кислорода в порошках вольфрама.

Материалы и методы исследования

Порошок вольфрама получали водородным восстановлением трех порошков вольфрамового ангидрида WO3 марок Ч, ХЧ и «Тумелом». Используемый водород имел маркировку ОСТ 11050.003-83. Водород пропускали через колонну с гидроксидом калия для осушения, что обеспечивало точку росы около –60 °С. Расход водорода составлял 1 л/мин.

Все порошки исследовали на содержание кислорода методом инфракрасной адсорбции на установке «Leco TC-600» (США). Метод заключается в помещении образца порошка в графитовый тигель в печь анализатора, где он плавится с образованием насыщенного графитом расплава в потоке гелия. Углерод в жидкой ванне взаимодействует с кислородом образца с образованием оксида углерода, который вымывается из печи потоком гелия. Кислород определяется методом молекулярной абсорбционной спектроскопии в инфракрасной области.

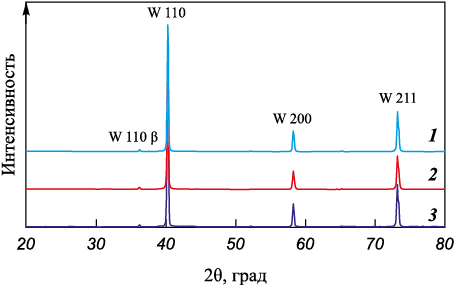

Рентгенофазовый анализ (РФА) проводили на дифрактометре «Дрон-3М» (НПП «Буревестник», Россия) в CuKα-излучении (λ = 1,54158 Å). Регистрацию дифрактограмм осуществляли в режиме непрерывного сканирования в интервале углов 2θ = 20÷80° с шагом съемки 0,02°. Идентификацию фазового состава выполняли с помощью компьютерной программы «Crystallographica Search Match» на основе базы дифракционных данных «Powder Diffraction File» (PDF-2).

Определение удельной поверхности по методу БЭТ проводили по ГОСТ 2405 на анализаторе удельной поверхности «TriStar 3000» (Micromeritics, США). Электронную микроскопию выполняли на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения «Zeiss Ultra plus» на базе «Ultra 55» (Carl Zeiss LLC, Германия).

Результаты экспериментов и их обсуждение

Первая серия экспериментов. Порошок WO3 марки Ч рассеяли на три фракции, мкм: 64–100, 40–50 и менее 25. Проводили восстановление этих трех порошков в трубчатой печи ИМЕТРОН в течение 2 ч в потоке водорода при температурах 650, 800 и 950 °С. Никелевую лодочку, в которую засыпали по 5 г каждого из порошков слоем толщиной около 3 мм, помещали в вакуумно-плотную реторту диаметром 6 см и длиной 80 см. Градиент температуры по длине лодочки составлял не более 5 °С . Схема реторты, которую помещали в печь, представлена на рис. 1. Получили 9 восстановленных порошков вольфрама. В табл. 1 представлены режимы восстановления порошка WO3 марки Ч и характеристики полученных порошков вольфрама.

Рис. 1. Схема реторты для восстановления порошков

Таблица 1. Режимы восстановления порошка WO3 марки Ч

|

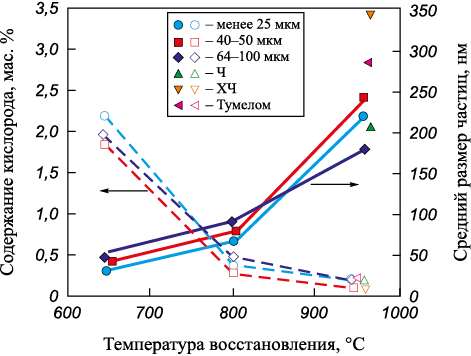

Из экспериментальных данных (табл. 1) видно, что, независимо от дисперсности WO3 , при повышении температуры восстановления уменьшается содержание кислорода, а также увеличивается средний размер частиц порошка вольфрама.

Вторая серия экспериментов была выполнена на порошках без рассева на фракции. Проводили восстановление трех марок порошка WO3 в течение 3 ч в потоке водорода при температуре 950 °С. Получили три восстановленных порошка вольфрама (табл. 2).

Таблица 2. Характеристики порошков вольфрама, полученных

|

При восстановлении из оксида вольфрама марки ХЧ при температуре 950 °С в течение 3 ч получили порошок вольфрама, имеющий наименьшее содержание кислорода – 0,043 мас. %.

Расчет среднего размера частиц порошка (d) проводили по формуле d = 6/(ρS), где ρ – плотность вольфрама 19,3 г/см3, S – удельная поверхность порошка, м2/г.

Результаты РФА всех порошков показывают чистый вольфрам (рис. 2). На рис. 3 представлено СЭМ-изображение порошка вольфрама, восстановленного из оксида вольфрама марки ХЧ при температуре 950 °С в течение 3 ч. Форма частиц всех полученных порошков имеет схожий характер, независимо от режимов восстановления. Отличие порошков заключается в размере частиц.

Рис. 2. Рентгенограммы порошков вольфрама

Рис. 3. СЭМ-изображение порошка вольфрама, восстановленного |

Результаты всех экспериментов приведены на рис. 4. Видно, что при увеличении температуры восстановления происходит существенный рост среднего размера частиц восстановленного порошка вольфрама, независимо от дисперсности прекурсора. Одновременно уменьшается содержание кислорода.

Рис. 4. Зависимость содержания кислорода и среднего размера частиц |

Заключение

Химико-металлургическим методом из вольфрамового ангидрида синтезированы дисперсные вольфрамовые порошки с низким содержанием кислорода. Минимальное количество кислорода в порошке содержится при восстановлении оксида вольфрама марки ХЧ при температуре 950 °С в течение 3 ч. Получен порошок вольфрама с наименьшим содержанием кислорода 0,043 мас. %. и средним размером частиц 345 нм.

Список литературы

1. Lassner E., Schubert W.‑D. Tungsten: Properties, chemistry, technology of the element, alloys, and chemical compounds. N.Y.: Springer, 1999, 422 р. https://doi.org/10.1007/978-1-4615-4907-9

2. Povarova K.B. Powder metallurgy of tungsten alloys (Alloying, pretreatment, sintering, TMT, structure, properties). In: Proceedings of 3rd EURO PM 2004 – Powder metallurgy world congress and exhibition (Viena, Austria. 17–21 October 2004). Vol. 5. P. 106–112.

3. Sahin Y. Recent progress in processing of tungsten heavy alloys. Journal of Powder Technology. 2014:764306. https://doi.org/10.1155/2014/764306

4. Черняк Г.Б., Поварова К.Б. Вольфрам в боеприпасах. М.: ГНЦ РФ ФГУП «ЦНИИХМ», 2014. 355 p.

5. Haag J.V., Wang J., Kruska K., Olszta M.J., Henager Jr.C.H., Edwards D.J., Setyawan W., Murayama M. Investigation of interfacial strength in nacre-mimicking tungsten heavy alloys for nuclear fusion applications. Scientific Reports. 2023;13(1):575. https://doi.org/10.1038/s41598-022-26574-4

6. Braun J., Kaserer L., Stajkovic J., Leitz K.-H., Tabernig B., Singer P., Leibenguth P., Gspan C., Kestler H., Leichtfried G. Molybdenum and tungsten manufactured by selective laser melting: Analysis of defect structure and solidification mechanisms. International Journal of Refractory Metals & Hard Materials. 2019;84:104999. https://doi.org/10.1016/j.ijrmhm.2019.104999

7. Veverka J., Vilémová M., Chlup Z., Hadraba H., Lukáč F., Csáki S., Matějíček J., Vontorová J., Chráska T. Evolution of carbon and oxygen concentration in tungsten prepared by field assisted sintering and its effect on ductility. International Journal of Refractory Metals and Hard Materials. 2021;97:105499. https://doi.org/10.1016/j.ijrmhm.2021.105499

8. Krasovskii P.V., Samokhin A.V., Fadeev A.A., Sinayskiy M.A., Sigalaev S.K. Alloying effects and composition inhomogeneity of plasma-created multimetallic nanopowders: a case study of the W–Ni–Fe ternary system. Journal of Alloys and Compounds. 2018;750:265–275. https://doi.org/10.1016/j.jallcom.2018.03.367

9. Samokhin A., Alekseev N., Sinayskiy M., Astashov A., Kirpichev D., Fadeev A., Tsvetkov Y., Kolesnikov A. Nanopowders production and micron-sized powders spheroidization in DC plasma reactors. Powder Technology. 2018;1:1–18. http://doi.org/10.5772/intechopen.76262

10. Krasovskii P.V., Samokhin A.V., Malinovskaya O.S. Characterization of surface oxide films and oxygen distribution in α–W nanopowders produced in a DC plasma reactor from an oxide feedstock. Powder Technology. 2015;286:144–150. http://doi.org/10.1016/j.powtec.2015.07.025

11. Самохин А.В., Фадеев А.А., Алексеев Н.В., Дорофеев А.А., Калашников Ю.П., Синайский М.А., Завертяев И.Д. Сфероидизация нанопорошковых микрогранул вольфрама в термической плазме электродугового разряда. Перспективные материалы. 2023;(12):71–82. https://doi.org/10.30791/1028-978X-2023-12-71-82

12. Jung J.C., Ko S.G., Won C.W., Cho S.S., Chun B.S. The self-propagation high-temperature synthesis of ultrafine high purity tungsten powder from scheelite. Journal of Materials Research. 1996;11(7):1825–1830. https://doi.org/10.1557/JMR.1996.0230

13. Ẑivanovič P., Zdujič M., Nikolič Z., Tasič M., Kamberovič Ẑ. Unconventional methods for preparation of fine tungsten powder from scheelite. In: Proceedings of 3rd BMC-2003-Ohnd (R. Macedonia). 2004;10(4):343–353.

14. Ostermann M., Dalbauer V., Schubert W.‑D., Haubner R. Preparation of nano-crystalline tungsten powders from gaseous WO2(OH)2. Tungsten. 2022;4:60–66. https://doi.org/10.1007/s42864-021-00118-1

15. Guo J., Wen X., Wu Y., Xu J., Zhou J. Preparation of spherical tungsten particles assisted by hydrothermal method. Journal of Wuhan University of Technology–Materials Science Edition. 2023;38(6):1457–1462. https://doi.org/10.1007/s11595-023-2842-x

16. Алымов М.И., Анкудинов А.Б., Трегубова И.В., Заблоцкий А.А. Синтез нанопорошков на основе вольфрама. Физика и химия обработки материалов. 2005;(6):81–82.

17. Алымов М.И. Порошковая металлургия нанокристаллических материалов. М.: Наука, 2007. 169 с.

18. Алымов М.И., Трегубова И.В., Поварова К.Б., Анкудинов А.Б., Евстратов Е.В. Разработка физико-химических основ синтеза нанопорошков на основе вольфрама с регулируемыми свойствами. Металлы. 2006;(3):37–40.

19. Зеликман А.Н., Никитина Л.С. Вольфрам. М.: Металлургия, 1978. 272 с.

20. Алымов М.И., Левинский Ю.В., Вершинина Е.В., Набойченко С.С., Касимцев А.В., Панов В.С. Металлические порошки. Изделия из металлических порошков: Справочник. Под ред. М.И. Алымова, Ю.В. Левинского. М.: Инфра-Инженерия, 2021. 560 с.

21. Wang R., Zhan X., Chen Y., Zhang C., Che Y., He J. Regulation of particle size and morphology of tungsten powders in bottom-blowing hydrogen reduction process. International Journal of Refractory Metals and Hard Materials. 2024;118:106495. https://doi.org/10.1016/j.ijrmhm.2023.106495

Об авторах

А. Б. АнкудиновРоссия

Алексей Борисович Анкудинов – ст. науч. сотрудник лаборатории «Физикохимия поверхности и ультрадисперсных порошковых материалов»

Россия, 119334, г. Москва, Ленинский пр-т, 49

Е. В. Евстратов

Россия

Евгений Викторович Евстратов – к.т.н., ст. науч. сотрудник лаборатории «Физикохимия поверхности и ультрадисперсных порошковых материалов»

Россия, 119334, г. Москва, Ленинский пр-т, 49

М. И. Алымов

Россия

Михаил Иванович Алымов – д.т.н, профессор, член-корр. РАН, заведующий лабораторией «Физикохимия поверхности и ультрадисперсных порошковых материалов»

Россия, 119334, г. Москва, Ленинский пр-т, 49

Рецензия

Для цитирования:

Анкудинов А.Б., Евстратов Е.В., Алымов М.И. Синтез дисперсных порошков вольфрама с низким содержанием примесей. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):13-18. https://doi.org/10.17073/1997-308X-2024-5-13-18

For citation:

Ankudinov A.B., Evstratov E.V., Alymov M.I. Synthesis of fine tungsten powders with low impurity content. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):13-18. https://doi.org/10.17073/1997-308X-2024-5-13-18