Перейти к:

Влияние замасливающего агента на технологические свойства бескернового карбидокремниевого волокна

https://doi.org/10.17073/1997-308X-2024-5-30-36

Аннотация

Проведено исследование влияния замасливателей различных рецептур на свойства бескернового карбидокремниевого волокна с точки зрения его технологических качеств. Исследованы замасливающие агенты составов ПМС-5, ПМС-10, ПМС-20 в изопропиловом спирте и ацетоне, водные эмульсии ПМС-200 с добавлением диспергатора IVP-317 и поливинилового спирта, водный раствор ПЭГ-400 (30 %), водный раствор крахмала (10 %). Оценка влияния замасливателя на технологические качества волокна осуществлялась путем проведения испытания образцов на прочность при растяжении, определения минимального радиуса гиба, исследования морфологии поверхности замасленных волокон, способности исследуемого состава объединять филаменты в составе пучка и снижать пушение. Установлено, что замасливающие агенты, в качестве растворителя в которых используются ацетон и изопропиловый спирт, приводят к ухудшению технологических качеств обработанных волокон, значительному повышению их ломкости. Водный раствор полиэтиленгликоля (ПЭГ-400) (30 %) плохо распределялся по поверхности волокна и снизил прочностные характеристики образцов после обработки. Прочность образцов, обработанных водным раствором крахмала (10 %), по результатам испытания на растяжение оказалась близкой к прочности необработанных волокон. Данный состав повысил однородность пучка и показал наилучшие скрепляющие свойства на филаменты в его составе, однако повышенная ломкость волокон при изгибе после высыхания в значительной степени снизила их технологичность. Применение водной эмульсии ПМС-200 с IVP-317 способствовало повышению однородности и гибкости пучка, однако привело к ухудшению прочностных характеристик образцов по сравнению с чистым волокном. Наилучший результат показала эмульсия ПМС-200 с добавлением поливинилового спирта и диспергатора IVP-317. Данный состав повысил гибкость, уменьшил пушение, улучшил технологические качества обработанных волокон, незначительно при этом снизив прочность образцов. Полученные результаты позволяют считать водную эмульсию на основе полиметилсилоксана (ПМС-200) и поливинилового спирта наиболее эффективной в качестве замасливающего агента для бескернового карбидокремниевого волокна.

Ключевые слова

Для цитирования:

Цыцаркина Д.В., Тимофеев П.А. Влияние замасливающего агента на технологические свойства бескернового карбидокремниевого волокна. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):30-36. https://doi.org/10.17073/1997-308X-2024-5-30-36

For citation:

Tsytsarkina D.V., Timofeev P.A. The effect of an oiling agent on the technological properties of coreless silicon carbide fiber. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):30-36. https://doi.org/10.17073/1997-308X-2024-5-30-36

Введение

Внедрение прогрессивных композиционных материалов является основой перспективного развития авиационной и ракетно-космической техники. Композиты на основе современных материалов находят широкое применение в производстве элементов и агрегатов для аэрокосмической отрасли промышленности [1–3].

Конструкции современных летательных аппаратов требуют минимальной массы, высокой надежности, жесткости и прочности узлов, максимального эксплуатационного ресурса конструкций, способных эффективно работать в условиях высоких температур и агрессивных окислительных сред.

Использование перспективных композитов с усовершенствованной технологией изготовления и внедрением новых материалов при их производстве играет ключевую роль в решении поставленных задач [4; 5]. Композиционные материалы, армированные непрерывными бескерновыми карбидокремниевыми волокнами с металлическими и керамическими матрицами применимы для различных узлов летательных аппаратов, эксплуатирующихся при высоких температурах: поворотных сопел силовых установок, клапанов для истечения выхлопных газов, направляющих поверхностей сопла двигателя и т.д. [6–14].

Карбидокремниевые волокна отличаются высокими прочностными характеристиками, достигающими 3 ГПа, модулем упругости 400 ГПа, низким содержанием кислорода в составе (менее 1 %), высокой окислительной стабильностью при повышенных температурах вплоть до 1500 °С [15; 16].

Приведенные данные позволяют рассматривать SiC-волокна в качестве перспективного армирующего компонента композитов, длительно работающих в агрессивных окислительных средах при высоких температурах эксплуатации [17; 18].

Области применения конечного изделия из композиционного материала в отдельных случаях требуют использования армирующего наполнителя в виде ткани. Создание текстильных преформ является непростой задачей ввиду повышенной ломкости SiC-волокон. Повышение пригодности карбидокремниевых волокон к текстильной переработке осуществляется путем применения замасливающих составов. Введение операции эмульсирования, т.е. нанесения на поверхность волокна замасливателя, повышает технологические качества волокон и нитей на их основе, предупреждает обрывы и истирание в процессе формирования нити, уменьшает коэффициент трения при контакте высокомодульных керамических волокон с технологическим оборудованием, объединяет отдельные моноволокна, снижает динамический коэффициент трения и электризацию [19–22].

В качестве текстильных замасливателей для химических волокон наиболее часто применяемыми являются масла (минеральные и природные), поверхностно-активные вещества, составы на основе крахмала и органические полимеры [23–25].

Целью настоящей работы является исследование влияния различных рецептур замасливающих агентов на технологические свойства бескернового карбидокремниевого волокна.

Материалы и методы

Исследование осуществлялось на специально изготовленных для данной работы образцах в виде пучков непрерывных бескерновых карбидокремниевых волокон. Диаметр волокон составлял 14–20 мкм, а их количество в пучке было 150 шт.

В данной работе использовали замасливающие составы на основе кремнийорганических соединений (полиметилсилоксанов (ПМС)), полиэтиленгликоля (ПЭГ-400), поливинилового спирта (ПВС) и крахмала. В качестве растворителей применялись ацетон, изопропиловый спирт и вода.

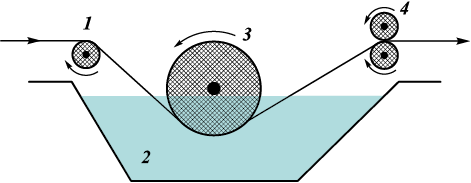

Нанесение замасливателя на поверхность карбидокремниевого волокна производилось путем погружения пучка волокон в раствор с последующим мягким отжимом по следующей схеме (рис. 1): волокно с направляющего валка 1 опускалось в ванну с замасливателем 2, продвигалось роликом 3 и далее проходило через отжимные валки 4 для удаления излишков агента.

Рис. 1. Схема установки для замасливания непрерывных волокон |

Прочность замасленных волокон при растяжении оценивалась на испытательной машине «Instron 5942» (Instron, США) по ГОСТ 32667 для образцов с длиной рабочей части 25 мм и средним диаметром 17 мкм. Скорость растяжения захватов испытательной машины составляла 1,0 мм/с.

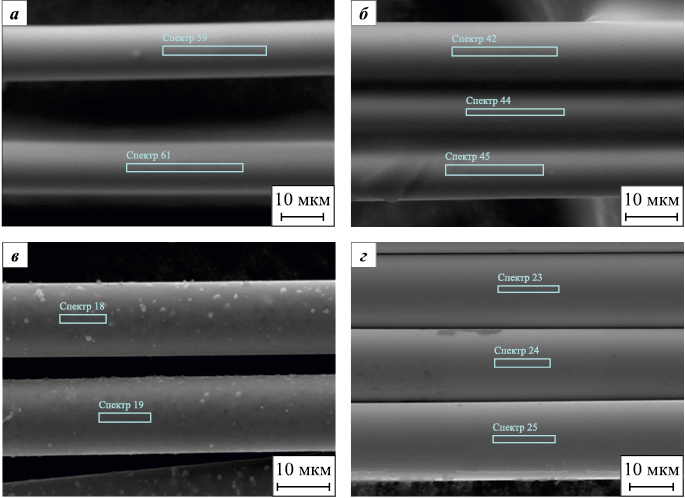

Исследование морфологии поверхности замасленных волокон производилось с применением сканирующего электронного микроскопа.

Гибкость карбидокремниевых волокон с нанесенным на их поверхность замасливателем оценивали по величине минимального радиуса изгиба образца вокруг цилиндрической оправки с переменным диаметром от 10 до 70 мм (рис. 2). Образец прикрепляли одним концом к поверхности измерительного диска, оборачивали вокруг него в прижатом состоянии и выдерживали 5 мин. Минимальным радиусом изгиба считали радиус измерительного диска, предшествующего измерительному диску, на котором произошло разрушение волокон.

Рис. 2. Цилиндрическая оправка с переменным диаметром |

Результаты и их обсуждение

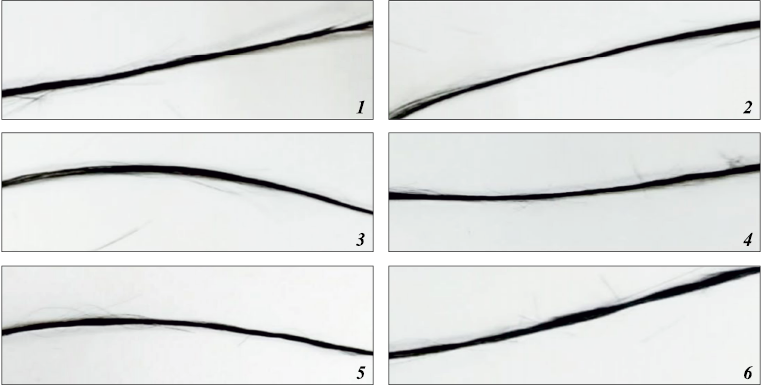

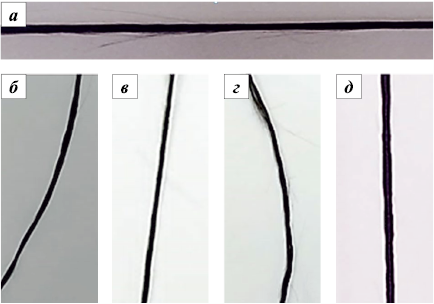

Применение ацетона и изопропилового спирта в качестве растворителей потребовало использования низкомолекулярных полиметилсилоксановых жидкостей: ПМС-5, ПМС-10, ПМС-20. При тестировании данных замасливателей обработанные ими образцы волокон приобретали излишнюю ломкость, что связано с удалением придававшей им гибкость адсорбированной влаги с поверхности волокна, приводящим к значительному повышению пушения и обрывности (рис. 3).

Рис. 3. Карбидокремниевые волокна с нанесенным замасливателем |

Исследование гибкости волокон с использованием оправки показало разрушение более 80 % филаментов уже на первой ступени диаметром 70 мм.

Замасливающие составы, содержащие в качестве растворителей ацетон и изопропиловый спирт, показали свою неэффективность.

Применение замасливателей в виде водных эмульсий позволило использовать более высокомолекулярные жидкости повышенной вязкости (ПМС-200). Cиликоновые водные эмульсии ПМС-200 и ПМС-200 с добавлением поливинилового спирта (ПВС) потребовали включения в состав диспергатора IVP-317, что улучшило смачиваемость волокон и способствовало стабилизации раствора в виде дисперсии.

Замасливатели данных рецептур показали высокую эффективность: равномерное распределение (рис. 4, а, б) и хорошую смачиваемость поверхности волокон, значительное снижение пушения и повышение однородности пучка волокон (рис. 5, б, в).

Рис. 4. Морфология поверхности карбидокремниевых волокон с нанесенными

Рис. 5. Карбидокремниевые волокна |

Добавление поливинилового спирта к водной эмульсии ПМС-200 позволило дополнительно повысить прочностные характеристики карбидокремниевых волокон и их технологические качества (см. таблицу).

Влияние водных замасливающих составов

| ||||||||||||||||||||||

Карбидокремниевые волокна, эмульсированные водными составами на основе полиметилсилоксана (ПМС-200 и ПМС-200 с добавлением поливинилового спирта), показали разрушение не более 1 % филаментов в составе пучка на оправке 10 мм, что является косвенным признаком повышения их технологических свойств для текстильной переработки (см. таблицу).

Кроме силиконовых жидкостей исследовали замасливающий состав, содержащий водный раствор полиэтиленгликоля ПЭГ-400 (30 %). Обработанные им волокна хуже смачивались, наблюдалась меньшая эффективность замасливания по сравнению с применением силиконовых жидкостей, отмечалось повышение ломкости филаментов (рис. 5, г). Данная проблема может быть объяснена низким сродством состава к карбидокремниевому волокну. При испытании образцов на цилиндрической оправке разрушалось более 40 % филаментов на ступени диаметром 40 мм.

Водный раствор крахмала (10 %) при нанесении на поверхность карбидокремниевых волокон показал хорошее распределение (рис. 4, г), отличную скрепляемость филаментов в составе пучка, снижение пушения (рис. 5, д), повышение прочности (см. таблицу). Однако после высыхания данный состав приводил к излишней ломкости волокон, что в значительной степени снижало их технологические свойства для дальнейшей текстильной переработки. Исследование гибкости волокон с применением оправки выявило разрушение порядка 20 % филаментов в пучке на ступени диаметром 60 мм.

В таблице представлены полученные результаты испытаний по определению минимального радиуса изгиба замасленных SiC-волокон, их прочностных характеристик (прочности при растяжении) относительно чистого волокна и описание морфологии поверхности.

Заключение

В ходе экспериментального исследования установлено, что замасливающие агенты, в качестве растворителя в которых используются ацетон и изопропиловый спирт, приводят к ухудшению технологических качеств обработанных волокон, значительному повышению ломкости, тем самым осложняя их текстильную переработку. Водный раствор полиэтиленгликоля (ПЭГ-400) (30 %) показал неэффективность ввиду плохого распределения по поверхности волокна и снижения прочностных характеристик образцов после обработки (на 16 % по сравнению с чистым волокном). Наилучшее объединение филаментов в составе пучка и повышение его однородности наблюдались на образцах с нанесенным водным раствором крахмала (10 %). Прочность образцов по результатам испытания на растяжение оказалась близкой к прочности необработанных волокон: снижение всего на 1 %. Вместе с тем повышенная ломкость волокон при изгибе после высыхания данного состава в значительной степени снизила их технологичность, что вызовет трудности при текстильной переработке.

В ходе исследования было установлено, что применение замасливателей для бескерновых карбидокремниевых волокон в виде водных эмульсий является наиболее эффективным. Наилучший результат показала эмульсия ПМС-200 с добавлением поливинилового спирта и диспергатора IVP-317 – отмечались повышение гибкости, уменьшение пушения, улучшение технологических качеств обработанных волокон при незначительном снижении прочности образцов (на 2 % по сравнению с чистым волокном). Использование водной эмульсии ПМС-200 с IVP-317 также способствовало повышению однородности и гибкости пучка, однако привело к ухудшению прочностных характеристик образцов по сравнению с чистым волокном.

Полученные результаты позволяют считать водные эмульсии на основе полиметилсилоксановых жидкостей и поливинилового спирта наиболее технологичными при подготовке бескерновых карбидокремниевых волокон к текстильной переработке.

Список литературы

1. Братухин А.Г., Сироткин О.С., Сабодаж П.Ф., Егоров В.Н. Материалы будущего и их удивительные свойства. М.: Машиностроение, 1995. 127 с.

2. Братухин А.Г., Иванов Ю.Л., Марьин Б.Н., Меркулов В.И., Долотов Б.И., Макаров К.А., Муравьев В.И. Современные технологии авиастроения. М.: Машиностроение, 1999. 832 с.

3. Тялина Л.Н., Минаев А.М., Пручкин В.А. Новые композиционные материалы. Томск: ТГТУ, 2011. 82 с.

4. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. М.: МГТУ им. Н.Э. Баумана, 1998. 516 с.

5. Голубев И.С., Самарин А.В. Проектирование конструкций летательных аппаратов. М.: Машиностроение, 1991. 512 с.

6. Naslain Roger R. SiC-matrix composites: Nonbrittle ceramics for thermo-structural application. International Journal of Applied Ceramic Technology. 2005;2(2):75–84. https://doi.org/10.1111/j.1744-7402.2005.02009.x

7. Lewis D.A., Hogan M.T., McMahon J., Kinney S. Application of uncooled ceramic matrix composite power turbine blades for performance improvement of advanced turboshaft engines. In: Proceedings of the 64th American Helicopter Society International Annual Forum (Montreal, QC, Canada, April 29 – May 1, 2008). Vol. 2. P. 961–966.

8. DiCarlo J.A., Yun H.M., Morscher G.N., Bhatt R.T. SiC/SiC composites for 1200 °C and above. In: Handbook of ceramic composites. Boston: Kluwer Academic Publishers, 2005. P. 77–98. https://doi.org/10.1007/0-387-23986-3_4

9. DiCarlo J.A., Yun H.M., Morscher G.N., Bhatt R.T. Advanced SiC/SiC ceramic composites for air-breathing and rocket propulsion engine components. In: Proceedings of JANNAF Conference (Charleston, SC, June 15, 2005). Р. 5–22.

10. DiCarlo J.A., Yun H.M., Bhatt R.T., Easler T. Advanced SiC/SiC ceramic composites for hot-section aerospace components. In: Proceedings of National Space & Missile Materials Symposium (Summerlin, NV, June 27 – July 1, 2005). Р. 77–82.

11. Brentnall W.D., Van Roode M., Norton P.F., Gates S., Rice J.L., Jimenez O., Miriyala O. Ceramic gas turbine development at solar turbines incorporated. In: Ceramic gas turbine design and test experience. Vol. 1. Eds. M. Van Roode, M.K. Ferber, D.W. Richerson. N.Y.: ASME Press, 2002. Р. 155–192.

12. Lamouroux F., Bouillon E., Cavalier J.C., Spriet P., Habarou G. An improved long life duration CMC for jet aircraft engine applications. In: High temperature ceramic matrix composites. Eds. W. Krenkel, R. Naslain, H. Schneider. Weinheim: Wiley-VCH, 2001. Р. 783–788. https://doi.org/10.1002/3527605622.ch119

13. Dongming Zhu. Aerospace ceramic materials: Thermal, environmental barrier coatings and SiC/SiC ceramic matrix composites for turbine engine applications. Materials Science. 2018;219884.

14. Narottam P. Bansal, Jacques Lamon. Ceramic matrix composites: Materials, modeling and technology. New Jersey: The American Ceramic Society, 2015. 695 p.

15. Афанасов И.М., Лазоряк Б.И. Высокотемпературные керамические волокна. М.: МГУ им. М.В. Ломоносова, 2010. 51 с.

16. Berger M.H. Fine ceramic fibers: from microstructure to high temperature mechanical behavior. Ceramic Transactions. 2003;153:3–26. https://doi.org/10.1002/9781118406892.ch1

17. Schönfeld K. Interaction of fiber matrix bonding in SiC/SiC ceramic matrix composites. Journal of the European Ceramic Society. 2019;39(13):3557–3565. https://doi.org/10.1016/j.jeurceramsoc.2019.05.025

18. Christin F. Design, fabrication and application of C/C, C/SiC and SiC/SiC composites. In: High temperature ceramic matrix composites. Eds. W. Krenkel, R. Naslain, H. Schneider. Weinheim: Wiley-VCH, 2001. P. 729–743. https://doi.org/10.1002/3527605622.ch112

19. Пакшвер А.Б., Мельников Б.Н., Усенко В.А., Соловьев А.Н., Кукин Г.Н. Свойства и особенности переработки химических волокон. Под ред. А.Б. Пакшвера. М.: Химия, 1975. 495 с.

20. Фротшер Г. Химия и физическая химия текстильных вспомогательных материалов. Т. 2. M.: Гизлегпром, 1958. 200 c.

21. Степанова Т.Ю. Эмульсирование как способ модификации свойств поверхности текстильных волокон. Иваново: ИГХТУ, 2011. 118 с.

22. Arabov J., G‘ofurov Q., Rajapov O. The effect of emulsification of chemical fiber on the properties of yarn. Textile Journal of Uzbekistan. 2020;9(1):9.

23. Воронков М.Г., Макарская В.М. Аппретирование текстильных материалов. Новосибирск: Наука, 1978. 78 c.

24. Филинковская Е.Ф., Серебрякова З.Г. Текстильно-вспомогательные вещества в производстве химических волокон. М.: Химия, 1970. 265 c.

25. Назарова М.В. Теоретические основы процессов подготовительных операций ткацкого производства. Волгоград: ВолгГТУ, 2015. 188 с.

Об авторах

Д. В. ЦыцаркинаРоссия

Дарья Васильевна Цыцаркина – инженер-технолог

Россия, 141070, Московская обл., г. Королев, ул. Пионерская, 4

П. А. Тимофеев

Россия

Павел Анатольевич Тимофеев – к.т.н., начальник отдела керамоматричных композиционных материалов

Россия, 141070, Московская обл., г. Королев, ул. Пионерская, 4

Рецензия

Для цитирования:

Цыцаркина Д.В., Тимофеев П.А. Влияние замасливающего агента на технологические свойства бескернового карбидокремниевого волокна. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):30-36. https://doi.org/10.17073/1997-308X-2024-5-30-36

For citation:

Tsytsarkina D.V., Timofeev P.A. The effect of an oiling agent on the technological properties of coreless silicon carbide fiber. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):30-36. https://doi.org/10.17073/1997-308X-2024-5-30-36