Перейти к:

Исследование характеристик режущих пластин из твердого сплава WC–5TiC–10Co, полученных с применением пластиковой формы, изготовленной методом 3D-печати

https://doi.org/10.17073/1997-308X-2024-5-55-65

Аннотация

Были изготовлены режущие пластины из твердого сплава WC–5TiC–10Co спеканием заготовок, спрессованных в пластиковой форме, полученной из полилактида на 3D-принтере методом послойной наплавки. Исследовано влияние давления прессования и содержания пластификатора (каучука) в порошковой смеси на плотность заготовок. С повышением давления прессования от 50 до 200 МПа плотность заготовок возрастает только на 2–6 %. При увеличении концентрации пластификатора в порошковой смеси с 1 до 6 % происходит повышение плотности заготовок на 28–32 %. Установлено, что значения плотности заготовок режущих пластин, получаемых в пластиковой пресс-форме, незначительно отличаются от плотности стандартных заготовок, получаемых в стальной пресс-форме. После спекания в вакуумной печи при температуре 1450 °С были исследованы плотность, содержание углерода, пористость, микроструктура, шероховатость поверхности, твердость и вязкость разрушения всех спеченных режущих пластин, стандартных образцов и коммерческого аналога. Показано, что формирование свободного углерода в результате разложения каучука приводит к снижению плотности готовых изделий, а следовательно, и их твердости. Относительная плотность (98,7 %) режущей пластины, полученной в пластиковой пресс-форме при давлении прессования 50 МПа из порошка, содержащего 1 % каучука, превышает плотность коммерческой режущей пластины (98,5 %). Полученная режущая пластина имеет высокие твердость (1400 HV) и вязкость разрушения (13,5 МПа·м1/2). Изготовленная режущая пластина из сплава WC–5TiC–10Co не уступает по скорости износа по задней грани коммерческой пластине из твердого сплава Т5К10 при точении стальной заготовки.

Для цитирования:

Дворник М.И., Михайленко Е.А., Бурков А.А., Черняков Е.В. Исследование характеристик режущих пластин из твердого сплава WC–5TiC–10Co, полученных с применением пластиковой формы, изготовленной методом 3D-печати. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):55-65. https://doi.org/10.17073/1997-308X-2024-5-55-65

For citation:

Dvornik M.I., Mikhailenko E.A., Burkov A.A., Chernyakov E.V. Investigation of the properties of WC–5TiC–10Co cutting inserts produced using a 3D-printed plastic mold. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):55-65. https://doi.org/10.17073/1997-308X-2024-5-55-65

Введение

Для металлообработки широко применяют твердые сплавы на основе WC и TiC [1]. Получение твердосплавных изделий в промышленности основано на спекании заготовок, полученных холодным прессованием в стальных или твердосплавных пресс-формах, которые обеспечивают необходимую плотность и высокую точность, обладают высокой производительностью и большим ресурсом, но ограничены в форме получаемых изделий и требуют высоких затрат на свое изготовление. Для получения твердосплавных изделий сложной формы из конструкционных материалов в последнее время используют аддитивные технологии [2–4], однако связанные с ними проблемы требуют решения. Так, получение твердосплавных изделий с высокой плотностью методом селективного лазерного спекания осложняется изменением химического состава [4–15], а заготовки для спекания, полученные струйной 3D-печатью (BJ) [4; 16–23], методом послойного наплавления (FFF) [24] и гелевой 3D-печатью (3DGP) [25; 26], обладают пониженной плотностью из-за отсутствия давления.

Альтернативным методом является применение пластиковых форм, изготовленных на 3D-принтере, для шликерного литья заготовок деталей из твердого сплава и керамики, спекаемых в дальнейшем обычными методами [27; 28]. При использовании этих методов нужно значительно увеличивать объемную долю пластификатора (выше 50 об. %). При удалении пластификатора из заготовок возникают поры, что снижает плотность получаемых описанными методами изделий. Исследования показали, что твердосплавные заготовки образцов WC–15Co можно получать прессованием при давлении до 120 МПа в пластиковые формы, изготовленные методом послойного наплавления [29]. Полученные образцы сплава по плотности и характеристикам не отличаются от образцов, получаемых прессованием в обычных стальных пресс-формах. Для расширения возможностей применения метода необходимо увеличить круг применяемых материалов и условий прессования.

Цель работы состояла в исследовании влияния концентрации пластификатора и давления прессования (до 200 МПа) в пластиковых формах на плотность, микроструктуру, твердость и вязкость разрушения получаемых режущих пластин из твердого сплава WC–5TiC–10Co и сравнении эксплуатационной износостойкости полученного образца и коммерческого аналога.

Методика исследования

Для определения влияния концентрации пластификатора и давления прессования на свойства изготовленных опытных образцов было получено 200 г порошка WC–5TiC–10Co путем смешивания порошков производства Кировградского завода твердых сплавов (КЗТС) – WC (73,3 %, WC3 ), (Ti, W)C (16,7 %, TWC3) и Co (10 %, ПК1У) в мельнице PM-400 (Retsch, Германия) в течение 120 мин при скорости 350 об/мин. Соотношение масс шаров и порошка составило 3:1. После смешивания порошок разделили на 4 равные части, в каждую из которых добавили 1, 2, 4 и 6 мас. % каучука в виде раствора. Полученные смеси прессовали после сушки и гранулирования.

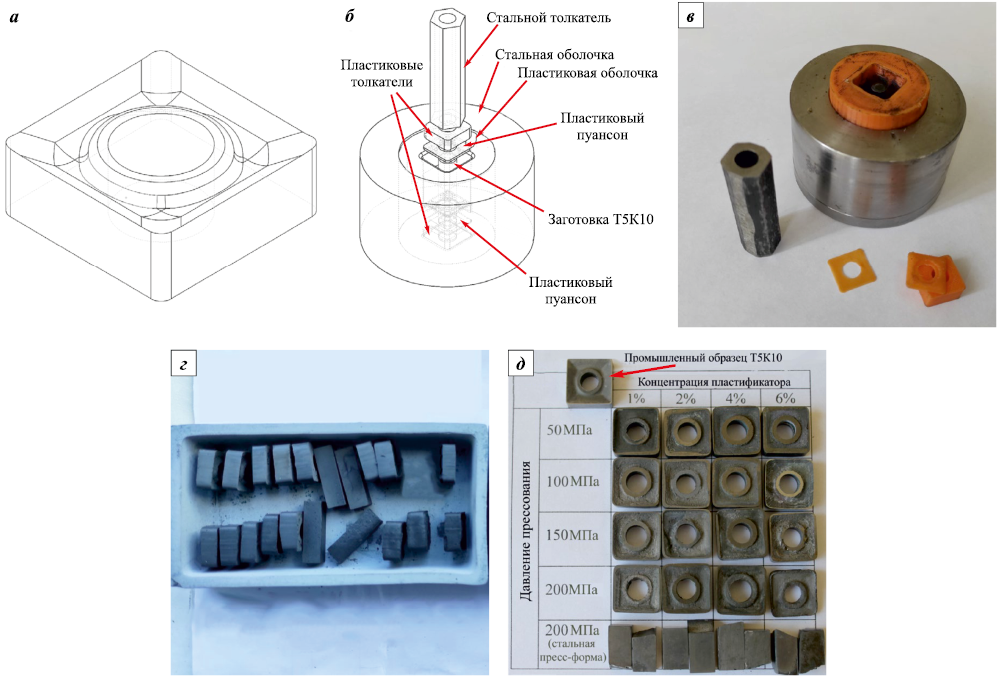

Пластиковая форма для прессования заготовок режущей пластины SNUM-120408 (рис. 1, в) изготовлена из полилактида (PLA, производство компании «Bestfilament», г. Томск) по технологии послойного наплавления на 3D-принтере (Flash Forge Dreamer, Китай). Заполнение составило 100 %, толщина первого слоя – 0,27 мм, а остальных слоев – 0,1 мм. Температура печати равна 200 °C. Прочность при сжатии, модуль Юнга и коэффициент Пуассона пластика по результатам испытаний составляли 70 МПа, 1,54 ГПа и 0,38 соответственно [29; 30]. Были изготовлены пластиковая матрица, толкатели и 16 одноразовых тонких пуансонов и подкладок толщиной 2 мм, которые относительно легко отделяются от заготовок при небольшом подогреве. Для обеспечения в пресс-форме высокого (до 200 МПа) давления прессования использовали стальную оболочку, стальной стержень и стальной толкатель (рис. 1, б, в).

Рис. 1. 3D-модель резца (a), схема пресс-формы (б), пресс-форма (в), |

Из каждой партии порошка были спрессованы в пластиковых пресс-формах по 4 образца массой 8 г каждый при давлениях 50, 100, 150 и 200 МПа и по одной прямоугольной заготовке размерами 24×8×8 мм в стальной пресс-форме при давлении 200 МПа для сравнения характеристик. Всего было получено 20 различных образцов (рис. 1, д). После прессования определяли плотность полученных заготовок. Спекали заготовки после удаления пластификатора (рис. 1, г) при максимальной температуре 1450 °С. После спекания образцы шлифовали и полировали для исследования их микроструктуры. Определяли твердость, вязкость разрушения, прочность (только прямоугольных образцов) и проводили испытания эксплуатационной износостойкости при точении стали 45 режущей пластины, полученной при давлении прессования 50 МПа из смеси порошка с 1 % каучука, и коммерческой пластины SNUM-120408 из сплава Т5К10 производства КЗТС.

Прессование и испытание пуансонов и спеченных образцов проводили на испытательном прессе ИП-250М (ООО «ЗИПО», г. Армавир) при скорости нагружения 0,5 кН/с. Усилие прессования для достижения давлений 50, 100, 150 и 200 МПа рассчитывали с учетом площади пуансона (191 мм2) и силы трения о стенки матрицы (11 % от усилия). Плотность порошковых прессовок и спеченных образцов определяли гидростатическим взвешиванием на весах «Vibra» (Shinko, Япония). Относительные плотности порошковых прессовок и спеченных образцов рассчитывали исходя из известных значений плотности сплава WC–5TiC–10Co (12,95 г/см3) и каучука (0,9 г/см3). Удаление пластификатора и спекание проводили в вакуумной печи «Carbolite STF» (Сarbolite gero, Великобритания). Испытания на прочность прямоугольных образцов осуществляли по стандартной методике (ISO 3327:2009). Концентрацию углерода в порошках определяли на анализаторе EMIA 320V2 (Horiba Ltd., Япония) после удаления из них пластификатора при нагревании вместе с другими образцами. Исследовали микроструктуру спеченных твердосплавных изделий на микроскопах: оптическом (Альтами, г. Санкт-Петербург) и сканирующем электронном (Tescan Orsay Holding, Чехия). Средний диаметр зерен рассчитывали по стандартной методике (ASTM E112-13). Твердость по Виккерсу всех образцов определяли на твердомере HVS-50 (Time Group Inc., Китай) (погрешность 2 %) при нагрузке P = 294 Н. Вязкость разрушения (K1с ) рассчитывали по общей длине трещин (Σl) от индентора твердомера по схеме Палмквиста (ISO 28079) при нагрузке P = 294 Н по уравнению Шетти:

| \[{K_{1c}} = 0,0028\sqrt {HV\frac{P}{{\Sigma l}}} .\] | (1) |

Эксплуатационные характеристики полученной режущей пластины (1 % каучука, давление 50 МПа) и коммерческой вставки определяли при черновом точении (скорость резания 100 ± 10 м/мин, глубина 1,5 мм, подача 0,2 мм/об, время 3,5 мин, путь 330 м) и чистовом (скорость резания 125 ± 15 м/мин, глубина 0,2 мм, подача 0,05 мм/об, время 10,5 мин, путь 1320 м) цилиндрической заготовки диаметром от 50 до 60 мм из стали 45 на токарном станке 16К20 (завод «Красный пролетарий», г. Москва). Профиль задних поверхностей режущих вставок и стальных заготовок исследовали с помощью профилометра Tr-200 (Time Group Inc., Китай).

Результаты и их обсуждение

Выявленная способность пуансонов из полилактида выдерживать при прессовании давление 70 МПа, превышающее предел прочности данного материала, объясняется тем, что, согласно критерию Мизеса, под такой нагрузкой результирующее эквивалентное напряжение уменьшается из-за наличия второго и третьего главных напряжений внутри стальной оболочки (рис. 1, б, в). К тому же трение о стенки матрицы пуансона и толкателя приводит к снижению (на 11 ± 5 %) давления на заготовку. Зависимости относительной плотности заготовок (ρ) от давления (P) (рис. 2, а) хорошо описываются известной закономерностью [31]:

| ρ = A + B lnP. | (2) |

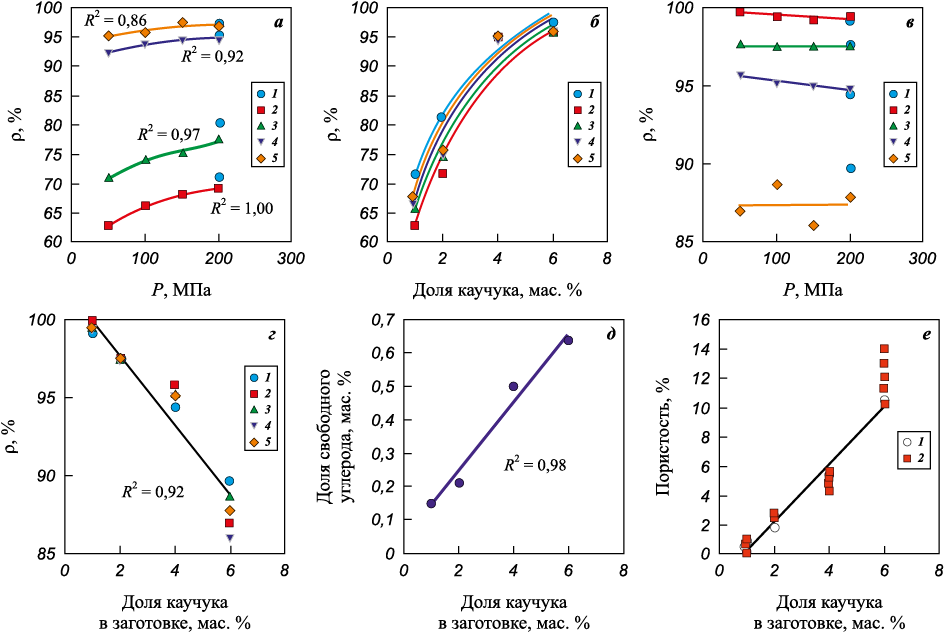

Рис. 2. Зависимость плотности прессовок (а, б) и спеченых образцов (в, г) |

Параметр B характеризует скорость роста плотности при увеличении давления. Так, с ростом давления прессования от 50 до 200 МПа плотность заготовок повышается на 2–6 % для разных концентраций пластификатора (рис. 2, а) в полном согласии с закономерностью (2). Относительно маленький прирост плотности при увеличении давления должен предотвращать неравномерное распределение плотности при прессовании заготовок. Коэффициент А в уравнении (2) показывает величину плотности, получаемую на начальной стадии прессования при относительно маленьком давлении, которая зависит от содержания пластификатора и других параметров смеси. Относительная плотность заготовок, получаемых при давлении 50 МПа, возрастает с 62 до 95 % при повышении концентрации пластификатора с 1 до 6 % (рис. 2, б).

Увеличение доли пластификатора с 1 до 6 % приводит к росту плотности заготовок на 28–32 % при различных давлениях прессования (рис. 2, б), что значительно больше, чем прирост плотности при повышении давления прессования (рис. 2, а). Плотность всех полученных заготовок превысила (на 20–45 %) плотность заготовок, изготовленных 3D-печатью другими методами [19; 21–23; 28; 32]. Это связано, в первую очередь, с тем, что при 3D-печати напрямую уплотнение происходит под воздействием только гравитации и силы поверхностного натяжения. На рис. 2, а, б видно, что плотность заготовок, получаемых в стальной пресс-форме при давлении 200 МПа, не отличается от плотности заготовок, получаемых в пластиковой пресс-форме при тех же значениях давления и содержания пластификатора.

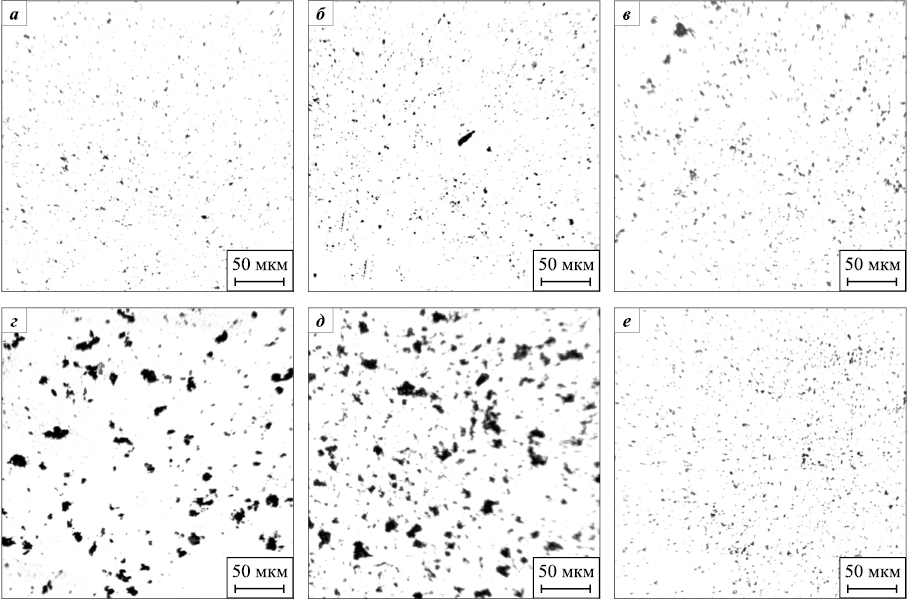

Для спеченных образцов установлено, что изменение давления прессования практически не влияет на их плотность (рис. 2, в). Повышение концентрации каучука от 1 до 6 % приводит к снижению плотности получаемых изделий с 99,3–99,8 до 86,0–88,6 % (рис. 2, г), что обусловлено увеличением концентрации свободного углерода, который образуется при разложении каучука. Анализы показали, что доля свободного углерода в спеченных образцах линейно возрастает с 0,15 до 0,64 % при повышении концентрации каучука в заготовках от 1 до 6 % (рис. 2, д) – это соответствует образованию ~0,1 % свободного углерода на 1 % каучука. Рост пористости полученных образцов хорошо коррелирует с увеличением содержания свободного углерода (рис. 2, е), т.е. поры, обнаруживаемые в микроструктуре, на самом деле являются включениями свободного углерода. Значения пористости, полученные в результате анализа их доли в площади поверхности микроструктур (рис. 3, а–д), точно так же укладываются в данную закономерность (рис. 2, е). Следует отметить, что относительная плотность (99,8 %) образца, полученного при давлении прессования 50 МПа порошка, содержащего 1 % каучука, равна плотности коммерческой режущей пластины (99,8 %).

Рис. 3. Микроструктуры образцов, спеченных после прессования при давлении 50 МПа (а, в–д) |

Спеченные образцы также не уступают по относительной плотности наилучшим образцам сплавов WC–Co с содержанием кобальта до 15 %, получаемым методами SLM и SLS напрямую (плотности, %: 96 [5], 96,1 [11], 97,3 [16], 92,4 [17], 98 [33], 97,4 [34]). Наблюдается некоторое отставание по относительной плотности от образцов, получаемых спеканием заготовок, изготовленных методами BJ (100 % [23], 100 % [24]) и FFF (>99 % [35]). Учитывая, что плотность заготовок, получаемых методами BJ и FFF (20–45 %), значительно ниже плотности заготовок, полученных в данном исследовании (65–95 %) (рис. 2, а, б), то можно предположить, что причинами небольшого отставания по плотности у полученных спеченных образцов (1 %) являются меньшая спекаемость сплава WC–TiC–Co по сравнению со сплавами WC–Co и менее прогрессивная методика спекания (LPS).

Проекции полученной и коммерческой режущих вставок похожи друг на друга (рис. 4, а, г). Поверхность пластины, спеченной после прессования в пластиковой пресс-форме, отличается наличием характерных следов слоев, полученных при 3D-печати. Кроме того, на микроструктуре полученного образца имеются дефекты, образованные при отделении пластикового пуансона от заготовки. Боковая поверхность не содержит таких дефектов. На шлифе не видно крупных дефектов, которые отличали бы полученный образец (рис. 4, б) от коммерческого аналога (рис. 4, д). Анализ микроструктур показал, что полученный образец (рис. 4, в) отличается бóльшим размером карбидных зерен (средний диаметр зерен WC dср = 1,26 мкм) по сравнению с коммерческим аналогом (рис. 4, е) (dср = 0,88 мкм). Можно ожидать, что и остальные образцы отличаются бóльшим средним диаметром зерен.

Рис. 4. Макроструктуры (а, г) и микроструктуры (б, в, д, е) твердосплавной вставки |

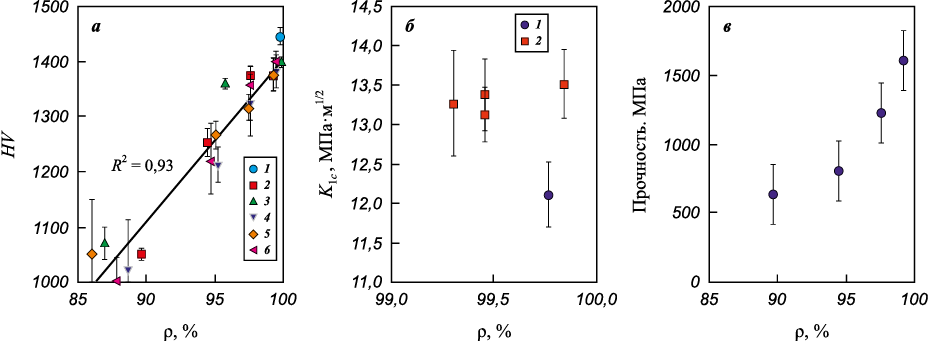

Твердость полученных после прессования в пластиковой пресс-форме образцов увеличивается с 1010 до 1400 HV при повышении их плотности с 85,0 до 98,7 % (рис. 5, а). Измерения показали, что вязкость разрушения этих образцов мало зависит от их плотности (рис. 5, б). На представленных зависимостях (рис. 5, а, б) видно, что коммерческая режущая пластина обладает более высокой твердостью (1450 ± 10 HV) и меньшей вязкостью разрушения (12,1 ± 0,4 МПа·м\(^{1/2}\)). По результатам анализа спеченных образцов, полученных прессованием в стальной пресс-форме, их прочность возрастает при увеличении плотности (рис. 5, в).

Рис. 5. Зависимость твердости (а), вязкости разрушения (б) и прочности (в) |

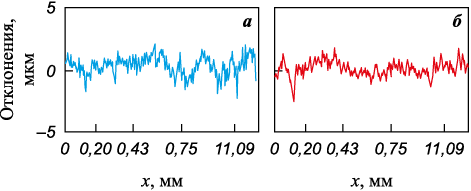

Измерения профиля режущих вставок (рис. 6) показали, что шероховатость экспериментального резца оказалась ожидаемо выше, чем коммерческой режущей пластины (см. таблицу), из-за наличия на поверхности заготовки микронеровностей, полученных в процессе прессования. Такие неровности образуются из-за адгезии пластика к заготовке и в результате копирования неровностей пластиковых детелей пресс-формы, образованных после 3D-печати.

Рис. 6. Профиль боковой поверхности

Результаты испытания режущих пластин при точении стали 45

| ||||||||||||||||||||||

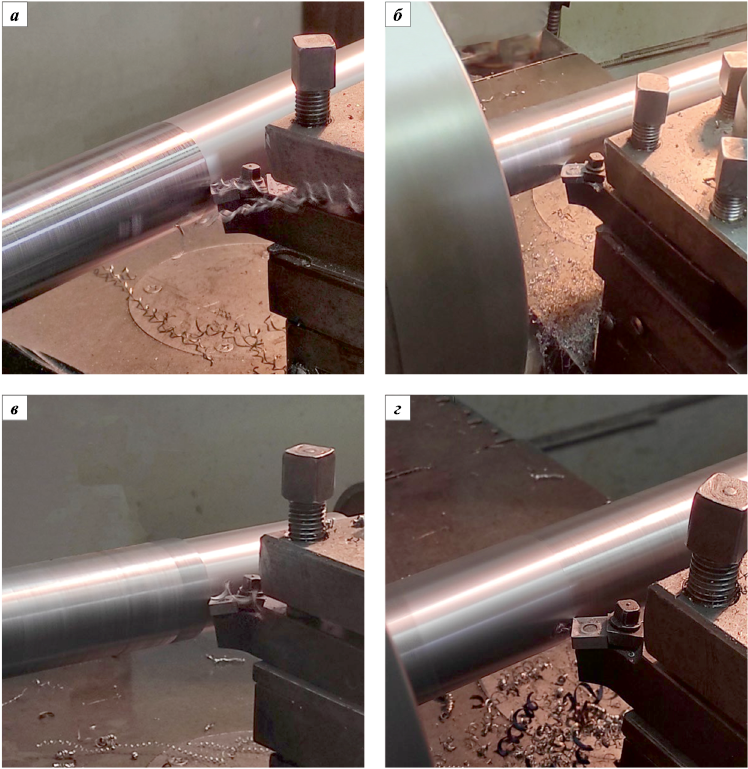

Твердость и шероховатость оказывают основное влияние на эксплуатационные характеристики экспериментальной (рис. 7, а, б) и коммерческой (рис. 7, в, г) режущих вставок из материалов одного и того же состава при черновом (рис. 7, а, в) и чистовом (рис. 7, б, г) точении. Из-за повышенной шероховатости и пониженной твердости экспериментальной режущей вставки шероховатость деталей после чернового и чистового точения экспериментальным резцом оказалась на 5–7 % больше, чем в случае обработки коммерческой вставкой (см. таблицу).

Рис. 7. Черновое (а, в) и чистовое (б, г) точение экспериментальной (а, б) |

Адгезионный износ режущих пластин из сплава WC–5TiC–10Co при точении углеродистой стали, когда образуется сливная стружка (рис. 7, а, в), превалирует над остальными видами износа. При таком износе основное влияние оказывает состав режущих пластин, который в данном случае одинаков, поэтому отличия в твердости имеют меньшее значение. Величина износа экспериментальной режущей вставки по задней грани при черновом и чистовом точении оказалась на 5–6 % больше, чем при точении коммерческим аналогом. В данном случае основной причиной являлось отличие в твердости.

Заключение

Экспериментально подтверждено, что использование пресс-формы из полилактида, изготовленной аддитивным методом и дополненной стальными оболочкой и толкателем, позволяет прессовать твердосплавные заготовки при давлении до 200 МПа. Плотность полученных прессованием в таких формах заготовок режущих вставок из WC–5TiC–10Co мало отличается от плотности заготовок, полученных в стальных пресс-формах при том же давлении. При увеличении давления прессования рост плотности заготовок незначителен (2–6 %) по сравнению с ростом их плотности (28–32 %) при повышении концентрации пластификатора в исходной порошковой смеси.

На плотность спеченных режущих пластин давление прессования заготовок не оказывает заметного влияния. При увеличении концентрации пластификатора (с 1 до 6 %) происходит повышение концентрации свободного углерода (с 0,15 до 0,64 %), обусловливающее снижение относительной плотности образцов, их твердости и прочности. Режущие пластины, полученные из порошка WC–5TiC–10Co, содержащего 1 % пластификатора, не отличаются по плотности и пористости от коммерческих вставок Т5К10. Они обладают меньшей твердостью (1400 ± 10 HV) и большей вязкостью разрушения (13,5 ± 0,4 МПа·м\(^{1/2}\) ) по сравнению с коммерческими образцами (1447 ± 15 HV и 12,1 ± 0,4 МПа·м\(^{1/2}\)) из такого же сплава из-за большего среднего диаметра зерен WC. Скорость износа экспериментальной режущей вставки на 5–7 % выше, чем у коммерческого резца из-за меньшей твердости и большей шероховатости.

Список литературы

1. Анисименко Г.Е., Лопатин Ю.М. Новые твердые сплавы для сменных многогранных пластин. Обработка металлов (Технология, оборудование, инструменты). 2008;4(41):25–33.

2. Aramian A., Razavi N., Sadeghian Z., Berto F. A review of additive manufacturing of cermets. Additive Manufacturing. 2020;33:101130. https://doi.org/10.1016/j.addma.2020.101130

3. Yang Y., Zhang C., Wang D., Nie L., Wellmann D., Tian Y. Additive manufacturing of WC–Co hardmetals: A review. The International Journal of Advanced Manufacturing Technology. 2020;108:1653–1673. https://doi.org/10.1007/s00170-020-05389-5

4. Chen C., Huang B., Liu Z., Li Y., Zou D., Liu T., Chang Y., Chen L. Additive manufacturing of WC–Co cemented carbides: Process, microstructure, and mechanical properties. Additive Manufacturing. 2023:10341. https://doi.org/10.1016/j.addma.2023.103410

5. Chen J., Huang M., Fang Z.Z., Koopman M., Liu W., Deng X., Zhao Z., Chen S., Wu S., Liu J., Qi W., Wang Z. Microstructure analysis of high density WC–Co composite prepared by one step selective laser melting. International Journal of Refractory Metals and Hard Materials. 2019;84:104980. https://doi.org/10.1016/j.ijrmhm.2019.104980

6. Li C.W., Chang K.C., Yeh A.C. On the microstructure and properties of an advanced cemented carbide system processed by selective laser melting. Journal of Alloys and Compounds. 2019;782:440–450. https://doi.org/10.1016/j.jallcom.2018.12.187

7. Gu D., Meiners W. Microstructure characteristics and formation mechanisms of in situ WC cemented carbide based hardmetals prepared by Selective Laser Melting. Materials Science and Engineering: A. 2010;527(29–30):7585–7592. https://doi.org/10.1016/j.msea.2010.08.075

8. Domashenkov A., Borbély A., Smurov I. Structural modifications of WC/Co nanophased and conventional powders processed by selective laser melting. Materials and Manufacturing Processes. 2017;32(1):93–100. https://doi.org/10.1080/10426914.2016.1176195

9. Fortunato A., Valli G., Liverani E., Ascari A.. Additive manufacturing of WC–Co cutting tools for gear production. Lasers in Manufacturing and Materials Processing. 2019;6:247–262. https://doi.org/10.1007/s40516-019-00092-0

10. Khmyrov R.S., Shevchukov A.P., Gusarov A.V., Tarasova T.V. Phase composition and microstructure of WC–Co alloys obtained by selective laser melting. Mechanics & Industry. 2017;18(7):714. https://doi.org/10.1051/meca/2017059

11. Ku N., Pittari III J.J., Kilczewski S., Kudzal A. Additive manufacturing of cemented tungsten carbide with a cobalt-free alloy binder by selective laser melting for high-hardness applications. Journal of the Minerals, Metals and Materials Socity (JOM). 2019;71(4):1535–1542. https://doi.org/10.1007/s11837-019-03366-2

12. Zhang L., Hu C., Yang Y., Misra R.D.K., Kondoh K., Lu Y. Laser powder bed fusion of cemented carbides by developing a new type of Co coated WC composite powder. Additive Manufacturing. 2022;55:102820. https://doi.org/10.1016/j.addma.2022.102820

13. Suzuki A., Shiba Y., Ibe H., Takata N., Kobashi M. Machine-learning assisted optimization of process parameters for controlling the microstructure in a laser powder bed fused WC/Co cemented carbide. Additive Manufacturing. 2022;59:103089. https://doi.org/10.1016/j.addma.2022.103089

14. Maurya H.S., Kosiba K., Juhani K., Sergejev F., Prashanth K.G. Effect of powder bed preheating on the crack formation and microstructure in ceramic matrix composites fabricated by laser powder-bed fusion process. Additive Manufacturing. 2022;58:103013. https://doi.org/10.1016/j.addma.2022.103013

15. Padmakumar M. Additive manufacturing of tungsten carbide hardmetal parts by selective laser melting (SLM), selective laser sintering (SLS) and binder jet 3D printing (BJ3DP) techniques. Lasers in Manufacturing and Materials Processing. 2020;7(3):338–371. https://doi.org/10.1007/s40516-020-00124-0

16. Mostafaei A., De Vecchis P.R., Kimes K.A., Elhassid D., Chmielus M. Effect of binder saturation and drying time on microstructure and resulting properties of sinter-HIP binder-jet 3D-printed WC–Co composites. Additive Manufacturing. 2021;46:102128. https://doi.org/10.1016/j.addma.2021.102128

17. Mariani M., Goncharov I., Mariani D., De Gaudenzi G.P., Popovich A., Lecis N., Vedani M. Mechanical and microstructural characterization of WC–Co consolidated by binder jetting additive manufacturing. International Journal of Refractory Metals and Hard Materials. 2021;100:105639. https://doi.org/10.1016/j.ijrmhm.2021.105639

18. Cramer C.L., Wieber N.R., Aguirre T.G., Lowden R.A., Elliott A.M. Shape retention and infiltration height in complex WC–Co parts made via binder jet of WC with subsequent Co melt infiltration. Additive Manufacturing. 2019;29:100828. https://doi.org/10.1016/j.addma.2019.100828

19. Cramer C.L., Nandwana P., Lowden R.A., Elliott A.M. Infiltration studies of additive manufacture of WC with Co using binder jetting and pressureless melt method. Additive Manufacturing. 2019;28:333–343. https://doi.org/10.1016/j.addma.2019.04.009

20. Enneti R.K., Prough K.C., Wolfe T.A., Klein A., Studley N., Trasorras J.L. Sintering of WC–12%Co processed by binder jet 3D printing (BJ3DP) technology. International Journal of Refractory Metals and Hard Materials. 2018;71:28–35. https://doi.org/10.1016/j.ijrmhm.2017.10.023

21. Kim H., Kim J.I., Do Kim Y., Jeong H., Ryu S.S. Material extrusion-based three-dimensional printing of WC–Co alloy with a paste prepared by powder coating. Additive Manufacturing. 2022;52:102679. https://doi.org/10.1016/j.addma.2022.102679

22. Tang J.Y., Lu L.M., Li Z., Za X., Wu Y.C. Shape retention of cemented carbide prepared by Co melt infiltration into un-sintered WC green parts made via BJ3DP. International Journal of Refractory Metals and Hard Materials, 2022;107:105904. https://doi.org/10.1016/j.ijrmhm.2022.105904

23. Wolfe T., Shah R., Prough K., Trasorras J.L. Coarse cemented carbide produced via binder jetting 3D printing. International Journal of Refractory Metals and Hard Materials. 2023;110:106016. https://doi.org/10.1016/j.ijrmhm.2022.106016

24. Lengauer W., Duretek I., Fürst M., Schwarz V., Gonzalez-Gutierrez J., Schuschnigg S., Kukla C., Kitzmantel M., Neubauer E., Lieberwirth C., Morrison V. Fabrication and properties of extrusion-based 3D-printed hardmetal and cermet components. International Journal of Refractory Metals and Hard Materials. 2019:82:141–149. https://doi.org/10.1016/j.ijrmhm.2019.04.011

25. Carreño-Morelli E., Alveen P., Moseley S., Rodriguez-Arbaizar M., Cardoso K. Three-dimensional printing of hard materials. International Journal of Refractory Metals and Hard Materials. 2020;87:105110. https://doi.org/10.1016/j.ijrmhm.2019.105110

26. Zhang X., Guo Z., Chen C., Yang W. Additive manufacturing of WC–20Co components by 3D gel-printing. International Journal of Refractory Metals and Hard Materials. 2018;70:215–223. https://doi.org/10.1016/j.ijrmhm.2017.10.005

27. Kim H., Kim J.I., Ryu S.S., Jeong H. Cast WC–Co alloy-based tool manufacturing using a polymeric mold prepared via digital light processing 3D printing. Materials Letters. 2022;306:130979. https://doi.org/10.1016/j.matlet.2021.130979

28. Liu K., Zhou C., Chen F., Sun H., Zhang K. Fabrication of complicated ceramic parts by gelcasting based on additive manufactured acetone-soluble plastic mold. Ceramics International. 2020;46(16):25220–25229. https://doi.org/10.1016/j.ceramint.2020.06.313

29. Dvornik M.I., Mikhailenko E.A., Burkov A.A., Kolzun D.A., Shichalin O.O. 3D printed plastic molds utilization for WC–15Co cemented carbide cold pressing. International Journal of Refractory Metals and Hard Materials. 2023;106312. https://doi.org/10.1016/j.ijrmhm.2023.106312

30. Дворник М.И., Михайленко Е.А., Бурков А.А., Кользун Д.А. Зависимость плотности, твердости, прочности и размеров образцов твердого сплава WC–15Co от содержания пластификатора в заготовках, полученных при использовании пластиковой пресс-формы, изготовленной методом 3D-печати. Перспективные материалы. 2024;(3):33–44. https://doi.org/10.30791/1028-978X-2024-3-33-44

31. Niesz D.E. A review of ceramic powder compaction. KONA Powder and Particle Journal. 1996;14:44–51. https://doi.org/10.14356/kona.1996009

32. Xu Z.K., Meenashisundaram G.K., Ng F.L. High-density WC–45Cr–18Ni cemented hard metal fabricated with binder jetting additive manufacturing. Virtual and Physical Prototyping. 2022;17(1):92–104. https://doi.org/10.1080/17452759.2021.1997006

33. Konyashin I., Hinners H., Ries B., Kirchner A., Kloeden B., Kieback B., Nilen R.W.N., Sidorenko D. Additive manufacturing of WC–13%Co by selective electron beam melting: Achievements and challenges. International Journal of Refractory Metals and Hard Materials. 2019;84:105028. https://doi.org/10.1016/j.ijrmhm.2019.105028

34. Fries S., Vogelpoth A., Kaletsch A., Broeckmann C. Influence of post heat treatment on microstructure and fracture strength of cemented carbides manufactured using laser-based additive manufacturing. International Journal of Refractory Metals and Hard Materials. 2023;111:106085. https://doi.org/10.1016/j.ijrmhm.2022.106085

35. Zhao Z., Liu R., Chen J., Xiong X. Additive manufacturing of cemented carbide using analogous powder injection molding feedstock. International Journal of Refractory Metals and Hard Materials. 2023;111:106095. https://doi.org/10.1016/j.ijrmhm.2022.106095

Об авторах

М. И. ДворникРоссия

Максим Иванович Дворник – к.т.н., ст. науч. сотрудник, заведующий лабораторией порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Е. А. Михайленко

Россия

Елена Альбертовна Михайленко – к.ф.-м.н., ст. науч. сотрудник лаборатории порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

А. А. Бурков

Россия

Александр Анатольевич Бурков – к.ф.-м.н., ст. науч. сотрудник, заведующий лабораторией «Физико-химические основы материалов»

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Е. В. Черняков

Россия

Евгений Витальевич Черняков – лаборант лаборатории порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Рецензия

Для цитирования:

Дворник М.И., Михайленко Е.А., Бурков А.А., Черняков Е.В. Исследование характеристик режущих пластин из твердого сплава WC–5TiC–10Co, полученных с применением пластиковой формы, изготовленной методом 3D-печати. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):55-65. https://doi.org/10.17073/1997-308X-2024-5-55-65

For citation:

Dvornik M.I., Mikhailenko E.A., Burkov A.A., Chernyakov E.V. Investigation of the properties of WC–5TiC–10Co cutting inserts produced using a 3D-printed plastic mold. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):55-65. https://doi.org/10.17073/1997-308X-2024-5-55-65