Перейти к:

Перспективы применения графитсодержащего шлама для изготовления композиционных покрытий

https://doi.org/10.17073/1997-308X-2024-5-66-74

Аннотация

Современные технологии должны соответствовать критериям устойчивого развития, учитывающим экономические, экологические и социальные показатели. Поэтому в работе исследовали возможность вовлечения графитсодержащего шлама из аспирационной системы очистки газов при производстве скрытокристаллического графита в состав композиционных противопригарных покрытий для чугунного литья. Графитсодержащий шлам представлен углеродом, серой, натрием, алюминием и кремнием, фазовый состав – графитом, кальцитом, пиритом, кварцем, галитом и др. Шлам – дисперсный материал со средним размером частиц 3,64 мкм, общей поверхностью 36 506 см2/см3 и основной фракцией 1–8 мкм. Для частиц шлама характерны различные формы – от неправильных до изометрических. Размеры крупных частиц изометрической формы могут достигать 1 мм и более. На поверхности крупных частиц присутствуют более мелкие дисперсные частицы. Параметры структуры шлама соответствуют параметрам гексагональной формы графита. Анализ состава и свойств графитсодержащего шлама позволяет рекомендовать его применение в составах композиционных противопригарных покрытий. Однако из-за наличия в составе шлама крупных агрегатов графита и примесей игольчатого характера его перед использованием необходимо просеивать. Полная замена природного графита на шлам позволяет повысить плотность покрытия с 1220 до 1750 кг/м3, вязкость – с 34 до 105 с и прочность к истиранию – с 175 до 245 г/мм. Из-за высокой дисперсности покрытие на основе шлама практически полностью проникает в поры формы из песчано-смоляной смеси, не образуя при этом покровного слоя. Это не обеспечивает стабильного снижения пригара на поверхности отливок. Поэтому полная замена графита на графитсодержащий шлам в составах композиционных покрытий не рекомендуется.

Ключевые слова

Для цитирования:

Худоногов С.А. Перспективы применения графитсодержащего шлама для изготовления композиционных покрытий. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):66-74. https://doi.org/10.17073/1997-308X-2024-5-66-74

For citation:

Khudonogov S.A. Prospects for the use of graphite-containing sludge for the production of composite coatings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):66-74. https://doi.org/10.17073/1997-308X-2024-5-66-74

Введение

В последнее десятилетие изменяются критерии качества продукции, так как современные технологии должны соответствовать критериям устойчивого развития, которые учитывают экономические, экологические и социальные показатели [1–4]. Поэтому все большее внимание уделяется возможности вовлечения порошковых отходов производств в различные области промышленности [5–13].

Опыт применения углеродсодержащих шлаков различных производств в составах различных изделий описан в работах [14–16]. Преимущества использования углеродсодержащих отходов позволяют не только повышать качество изделий на их основе, но и уменьшать объемы шламовых полей вокруг предприятий, т.е. способствуют сохранению окружающей среды. Например, переработка графитсодержащей пыли металлургических производств дает возможность получить высококачественное сырье широкого спектра назначения, а также ведет к извлечению дополнительной прибыли за счет снижения себестоимости продукции. С другой стороны, переменный состав отходов, определяющий характер их термической деструкции и недостаточный уровень проработанности технологий, приводит к тому, что большая часть отходов в настоящее время отправляется на полигоны.

На территории Красноярского края находится предприятие по переработке графита Курейского месторождения, основной продукцией которого являются скрытокристаллический графит марки ГЛС, науглероживатель марки НСГК и сорбент марки СГН-30 [17]. После переработки графита остается шлам, который складируется на территории предприятия с последующей его утилизацией и частичным использованием в рециклинге.

Цель работы заключалась в исследовании состава и свойств графитсодержащего шлама и разработке на его основе графитсодержащих покрытий для литейных форм.

Методика исследований

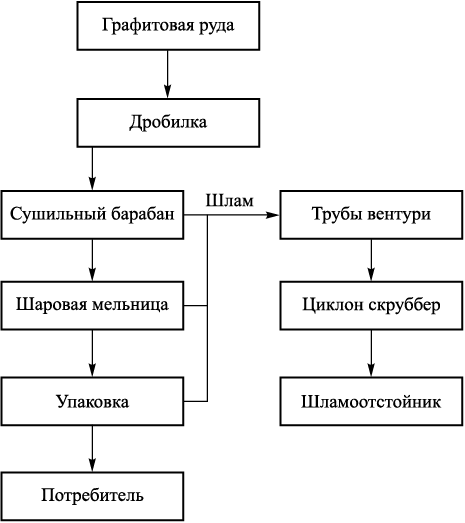

Для исследований был выбран графитсодержащий шлам из аспирационной системы очистки газов при производстве скрытокристаллического графита (рис. 1).

Рис. 1. Схема производства скрытокристаллического графита |

Элементный и фазовый составы шлама оценивали при помощи рентгеновского дифрактометра XRD-7000 (Shimadzu, Япония) [18]. Также элементный состав частиц шлама определяли методом энергодисперсионного микроанализа с использованием энергодисперсионного спектрометра фирмы «Oxford Instruments» (Великобритания), смонтированного на колонне сканирующего электронного микроскопа JSM-7001F (JEOL, Япония) [19]. Спектры характеристического рентгеновского излучения химических элементов, входящих в состав порошков, определяли точечно.

Размер и общую поверхность частиц шлама, их распределение по фракциям определяли методом светолазерного рассева на лазерном анализаторе размеров частиц «Fritsch Analysette 22 MicroTec PLUS» (Германия).

Графитсодержащий шлам опробовали в составе самовысыхающего композиционного покрытия [20; 21].

Свойства покрытий определяли по ГОСТ 17022–78, толщину покровного и глубину проникающего слоев – при помощи микроскопа «Observer.D1m» (Carl Zeiss, Германия), величину пригара – по ступенчатой пробе, описанной в работе [22].

Результаты и их обсуждение

Элементный состав шлама (мас. %), который оценивали при помощи рентгеновского дифрактометра XRD-7000, представлен ниже:

| O . . . . . . . . 26,00 |

| C . . . . . . . . 45,85 |

| H . . . . . . . . 0,24 |

| Na . . . . . . . . 0,61 |

| Cl . . . . . . . . 0,94 |

| S . . . . . . . . . 1,95 |

| Si . . . . . . . . 13,10 |

| Mg . . . . . . . . 4,51 |

| Ca . . . . . . . . . 5,10 |

| Fe . . . . . . . . . 1,70 |

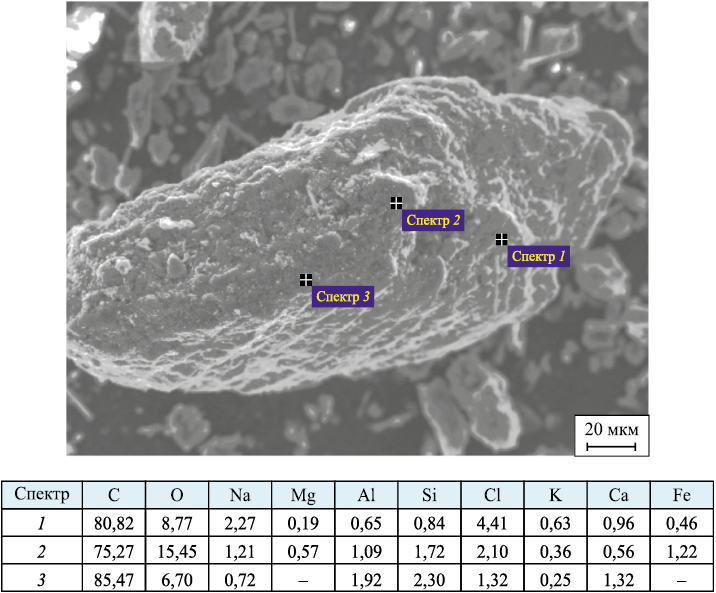

Элементный состав частиц шлама определяли с использованием электронного микроскопа JSM‑7001F – результаты приведены на рис. 2.

Рис. 2. Элементный состав (мас. %) частиц шлама |

Полученные данные показывают, что элементный состав шлама представлен в основном углеродом, серой, натрием, алюминием и кремнием.

Фазовый состав шлама (табл. 1) включает графит (до 47 %), кальцит (до 13 %), пирит (до 4 %), кварц (до 21 %), галит (до 2 %), на другие примеси приходится до 17 %.

Таблица 1. Фазовый состав графита ГЛС-2 и графитсодержащего шлама

| ||||||||||||||||||||||||||

Пониженное содержание пирита, по сравнению с природным графитом, будет способствовать снижению образования пригара на поверхности отливок, что подробно описано в работе [23]. Кальцит, галит и кварц – материалы, наличие которых повышает огнеупорность покрытия (так как они имеют высокую температуру плавления) и предотвращает процесс взаимодействия расплава и формовочной смеси. Глинистые минералы (каолинит, монтмориллонит и др.), присутствующие в шламе в числе прочих фаз, будут выступать в качестве связующих материалов, обеспечивающих покрытиям более высокую прочность.

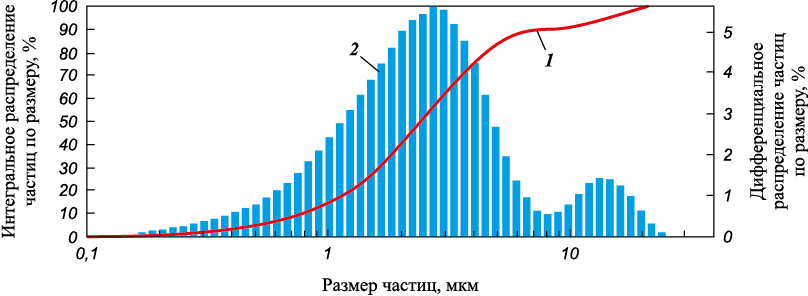

Шлам представляет собой дисперсный материал со средним размером частиц 3,64 мкм и общей поверхностью 36 506 см2/см3. Исследование распределения частиц по фракциям показало, что большая часть частиц находится в интервале 1–8 мкм (рис. 3).

Рис. 3. Фракционный состав шлама |

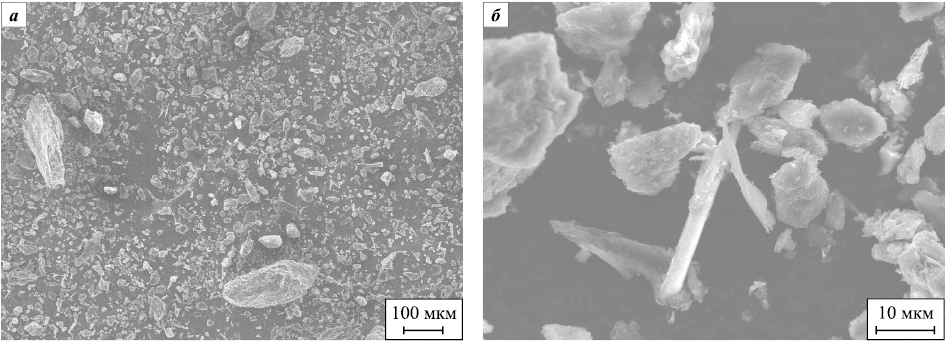

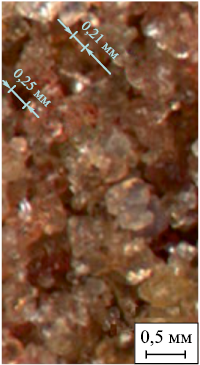

При анализе морфологии частиц (рис. 4) установлено, что для шлама характерны частицы разнообразных размеров и форм – от неправильной до изометрической.

Рис. 4. Съемки шлама на микроскопе JSM-7001F |

Бóльшая часть материала равномерная, но присутствуют крупные агрегаты графита и цилиндрические включения. На поверхности крупных частиц наблюдаются более мелкие дисперсные частицы. Крупные включения могут достигать размера ≥ 1 мм. Цилиндрические включения – примесные фазы.

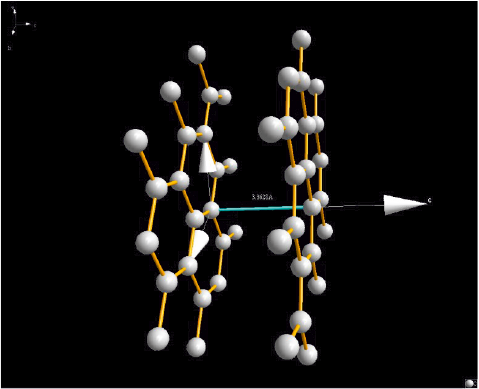

Анализ структуры шлама показал, что его параметры соответствуют параметрам гексагональной формы графита. Это позволяет рекомендовать использование шлама в составе композиционных покрытий при условии удаления из него крупных агрегатов графита и цилиндрических примесей путем просеивания. На рис. 5 представлена 3D-модель структуры графита, смоделированная в программе TOPAS 3.

Рис. 5. Смоделированная структура графита в программе TOPAS 3 |

В работе были проведены исследования возможности применения графитсодержащего шлама в составе композиционного противопригарного покрытия для чугунного литья.

Для изучения толщины покровного и глубины проникающего слоев покрытия использовали холоднотвердеющую смесь состава, мас. %: 97,2 – кварцевый песок 2К1О303; 2,4 – смола альфабонд; 0,4 – отвердитель Т-01. Живучесть данной смеси составляет 3,2 мин, прочность на разрыв (через 1 ч) – 0,19 МПа.

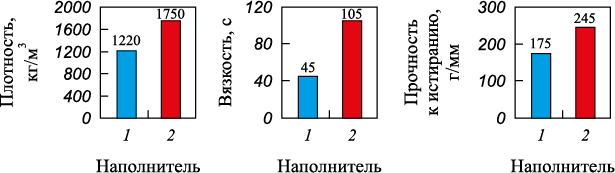

Свойства композиционных противопригарных покрытий на основе графитсодержащего шлама приведены на рис. 6.

Рис. 6. Свойства противопригарных покрытий на основе графита ГЛС-2 (1) |

Композиционное покрытие на основе графитсодержащего шлама обладает большой плотностью и требует дополнительного разбавления ПВБ-лаком, что может привести к уменьшению содержания шлама.

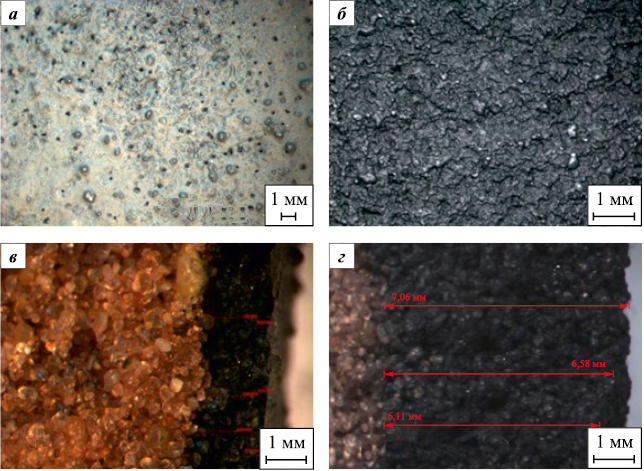

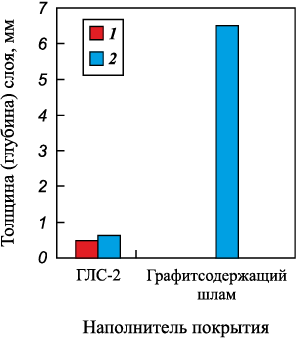

Толщина покровного и глубина проникающего слоев покрытия показаны на рис. 7, 8.

Композиционное покрытие на основе графитсодержащего шлама не образует покровного слоя, при этом глубина проникающего слоя может достигать 6,0–6,5 мм. Это связано с тем, что частицы шлама по размеру значительно меньше (~3,6 мкм), чем поры формы (~230 мкм, рис. 9).

Рис. 7. Покровный (а, б) и проникающий (в, г) слои покрытия

Рис. 8. Толщина покровного (1) и глубина

Рис. 9. Поры формы |

При изучении величины пригара на поверхности отливок использовали ступенчатую пробу. Для исследований была выбрана холоднотвердеющая смесь.

В ходе испытаний при температуре 1400 °С заливали серый чугун марки СЧ20, состав которого приведен ниже, мас. %:

| С . . . . . . . . . 2,90–2,97 |

| Mn . . . . . . . . 0,92–0,93 |

| P . . . . . . . . 0,019–0,021 |

| S . . . . . . . . 0,042–0,044 |

| Cr . . . . . . . . . 0,10–0,11 |

| Si . . . . . . . . . 2,41–2,60 |

| Ni . . . . . . . . 0,084–0,086 |

| Cu . . . . . . . . . 0,12–0,13 |

| V . . . . . . . . . 0,049–0,052 |

| Ti . . . . . . . . 0,021–0,024 |

| Sn . . . . . . . . . . . . . <0,01 |

Влияние толщины стенки отливки на величину пригара показано в табл. 2, 3.

Таблица 2. Значение толщины пригара на поверхности отливок,

Таблица 3. Значение толщины пригара на поверхности отливок,

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При замене в покрытии графита на графитсодержащий шлам среднее значение величины пригара на поверхности отливок снижается, что обусловлено изменениями фазового состава и меньшим размером частиц шлама, которые быстрее окисляются в процессе прогрева поверхностных слоев формы с образованием восстановительной атмосферы.

Однако разброс значений пригара в случае графитсодержащего шлама значительно выше. Это связано с тем, что в его составе содержится больше серы в виде пирита, способствующего увеличению толщины пригара.

Таким образом, полученные результаты показали, что полностью заменить природный графит в составе композиционного покрытия на графитсодержащий шлам нельзя. Поэтому требуются дополнительные исследования по замене части природного графита на графитсодержащий шлам.

Заключение

В работе доказана перспективность использования графитсодержащего шлама из аспирационной системы очистки газов при производстве скрытокристаллического графита в составе композиционных противопригарных покрытий. Результаты исследований элементного состава шлама показали, что в него входят углерод, сера, натрий, алюминий и кремний. Фазовый состав шлама представлен графитом (до 47 %), кальцитом (до 13 %), пиритом (до 4 %), кварцем (до 21 %), галитом (до 2 %), на другие примеси приходится до 17 %. Шлам является дисперсным материалом со средним размером частиц 3,64 мкм (общая поверхность – 36 506 см2/см3 ); основная часть частиц находится в интервале 1–8 мкм. В шламе наблюдаются частицы различных конфигураций: их основная масса имеет размер от 1 до 8 мкм, а формы изменяются от неправильных до изометрических. Размеры крупных частиц изометрической формы могут достигать 1 мм и более. На поверхности крупных частиц присутствуют более мелкие дисперсные частицы. В составе шлама есть примесные фазы игольчатой формы. Исследование параметров шлама позволяет сделать вывод, что его можно использовать в составе композиционных покрытий, предварительно просеивая для удаления крупных агрегатов графита и цилиндрических примесей. В композиционном противопригарном покрытии с заменой в его составе природного графита на шлам возможно повысить плотность с 1220 до 1750 кг/м3, вязкость – с 34 до 105 с и приведенную прочность – с 175 до 245 г/мм. Однако ввиду высокой дисперсности шлама покрытие полностью проникает в поры формы из песчано-смоляной смеси, не образуя при этом слоя на ее поверхности. При полной замене графита на графитсодержащий шлам в составе покрытия среднее значение величины пригара на поверхности отливок уменьшается в зависимости от толщины стенки с 53,54–151,30 до 15,98–95,36 мкм (на боковой поверхности отливок) и с 105,80–179,70 до 66,80–128,94 мкм (на нижней поверхности отливок). При этом разброс значений пригара значительно выше, что связано с наличием в составе графитсодержащего шлама большего количества серы, способствующей увеличению толщины пригара. Таким образом, дальнейшие исследования должны быть направлены на частичную замену графита на графитсодержащий шлам, что позволит сократить стоимость самих покрытий и повысить качество чугунных отливок.

Список литературы

1. Яковлева Е.А. Возможности и барьеры циклической экономики в государственном регулировании. В сб.: Механизмы развития социально-экономических систем региона: Сб. статей 12 междунар. науч.-практ. конференции (18 апреля 2019 г.). Воронеж: Волми, 2019. С. 57–61.

2. Романова О.А., Сиротин Д.В. Методы определения эколого-экономической эффективности переработки техногенных образований Урала. Экономика региона. 2021;17(1):59–71. https://doi.org/10.17059/ekon.reg.2021-1-5

3. Гильманшина Т.Р., Ковалева А.А., Худоногов С.А., Крицкий Д.Ю. Использование графисодержащего шлама в составе противопригарных покрытий. Черные металлы. 2022;(4):23–26. https://doi.org/10.17580/chm.2022.04.04

4. Федеральный закон от 21.07.2014 г. № 219-ФЗ «О внесении изменений в Федеральный закон «Об охране окружающей среды» и отдельные законодательные акты Российской Федерации» (с изм. и доп. от 26 июля 2019 г.).

5. Власова В.В., Фомина Е.Ю. Технология переработки золошлаковых отходов ТЭС с получением железосодержащего сырья для черной металлургии. Черные металлы. 2019;(7):67–72.

6. Lee W.-H., Wu Y.-F., Ding Y.-C., Cheng T.-W. Fabrication of ceramic moulds using recycled shell powder and sand with geopolymer technology in investment casting. Applied Sciences. 2020;10(13):4577. https://doi.org/10.3390/app10134577

7. Moiz Khan M., Jadhav G.N., Mahajani S.M., Singh M. Comparative study of waste foundry sand reclamation techniques. In: Proceedings of 73rd World Foundry Congress WFC 2018 (Poland, Krakow, 23–27 September 2018). Poland, Krakow, 2018. P. 119–120.

8. Drozyński D., Bobrowski A., Holtzer M. Influence of the reclaim addition on properties of moulding sands with the geopol binder. Archives of Foundry Engineering. 2015;15(1):138–142. https://doi.org/10.1515/afe-2015-0025

9. Kvashevaya E., Ushakova E., Ushakov A. Carbon-containing waste of coal enterprises in magnetic sorbents technoligy. E3S Web of Conferences. 2017;21:01003. https://doi.org/10.1051/e3sconf/20172101003

10. Kuz’min M.P., Larionov L.M., Kondratiev V.V., Kuz’mina M.Yu., Grigoriev V.G., Kuz’mina A.S. Use of the burnt rock of coal deposits slag heaps in the concrete products manufacturing. Construction and Building Materials. 2018;179:117–124. https://doi.org/10.1016/j.conbuildmat.2018.05.222

11. Taha Y., Benzaazoua M., Hakkou R., Mansori M. Coal mine wastes recycling for coal recovery and eco-friendly bricks production. Minerals Engineering. 2017;107:123–138. https://doi.org/10.1016/j.mineng.2016.09.001

12. Agrawal A., Sahu K.K., Pandey B.D. Solid waste management in non-ferrous industries in India. Resources, Conservation and Recycling. 2004;42(2):99–120. https://doi.org/10.1016/j.resconrec.2003.10.004

13. Yildiz T.D., Tombal T.D. Challenges and recovery opportunities in waste management during the mining and enrichment processes of ores containing uranium and thorium – A review. Gospodarka Surowcami Mineralnymi – Mineral Resources Management. 2024;40(1):25–62. https://doi.org/10.24425/gsm.2024.149305

14. Багрянцев В.И., Казимиров С.А., Куценко А.И., Подольский А.П., Рыбушкин А.А., Темлянцев М.В. Практика и перспективы использования твердых углеродсодержащих отходов в качестве топлива для теплоэнергетических агрегатов. Вестник Сибирского государственного индустриального университета. 2013;3(5):33–37.

15. Фадеева Н.В., Орехова Н.Н., Горлова О.Е. Опыт переработки графитсодержащей пыли металлургического производства. Черная металлургия. Бюллетень научно-технической и экономической информации. 2019;75(5):632–640. https://doi.org/10.32339/0135-5910-2019-5-632-639

16. Мулявко В.И., Олейник Т.А., Ляшенко В.И., Олейник М.О. Повышение эффективности утилизации графитсодержащей пыли металлургического производства. Черная металлургия. Бюллетень научно-технической и экономической информации. 2015;(11):67–76.

17. АО «Красноярскграфит». URL: https://www.graphite-ore.com/ru (дата обращения: 08.04.2024).

18. Shimadzu. Excellence in Science. URL: https://www.shimadzu.ru (accessed: 08.04.2024).

19. Оборудование Jeol. URL: https://ru.jeol.com (дата обращения: 08.04.2024).

20. Amelchenko V.N., Illarionov I.E., Gilmanshina T.R., Borisyuk V.A. Graphite as a prospective material for metallurgical application. CIS Iron and Steel Review. 2018;16:29–32. https://doi.org/10.17580/cisisr.2018.02.06

21. Illarionov I.E., Gilmanshina T.R., Kovaleva A.A., Bratukhina N.A. Understanding the effect of structural defects in graphite on the properties of foundry coatings. CIS Iron and Steel Review. 2018;16:63–66. https://doi.org/10.17580/cisisr.2018.02.13

22. Илларионов И.E., Кафтанников A.С., Нуралиев Ф.A., Гильманшина T.Р. Оценка величины пригара на поверхности чугунных отливок. Черные металлы. 2018;(8):23–28.

23. Gilmanshina T.R., Dubova I.V., Vasyunina N.V., Kovaleva A.A. Analysis of physical-chemical processes occurring on the boundary between the melt and non-stick coating. CIS Iron and Steel Review. 2021;21:38–42. https://doi.org/10.17580/cisisr.2021.01.06

Об авторе

С. А. ХудоноговРоссия

Сергей Александрович Худоногов – ст. преподаватель кафедры прикладной механики Политехнического института

Россия, 660041, г. Красноярск, пр. Свободный, 79

Рецензия

Для цитирования:

Худоногов С.А. Перспективы применения графитсодержащего шлама для изготовления композиционных покрытий. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):66-74. https://doi.org/10.17073/1997-308X-2024-5-66-74

For citation:

Khudonogov S.A. Prospects for the use of graphite-containing sludge for the production of composite coatings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):66-74. https://doi.org/10.17073/1997-308X-2024-5-66-74