Перейти к:

Азидный самораспространяющийся высокотемпературный синтез высокодисперсной порошковой композиции AlN–SiC с применением политетрафторэтилена

https://doi.org/10.17073/1997-308X-2024-6-28-43

Аннотация

Композиционная керамика из нитрида алюминия с карбидом кремния (AlN–SiC) является перспективной для применения как в металлургии и машиностроении в качестве огнеупорного и конструкционного материала с повышенными свойствами, так и в электронике и фотонике в качестве нового материала для создания соответствующих разнообразных высокоэффективных устройств. Для изготовления из нее изделий с наилучшими свойствами необходимо использовать композиции (смеси) высокодисперсных порошков AlN и SiC с размером частиц менее 1 мкм. Настоящая работа посвящена усовершенствованию простого энергосберегающего метода азидного самораспространяющегося высокотемпературного синтеза (СВС) композиций таких порошков из смесей порошка азида натрия (NaN3) и элементных порошков алюминия, кремния и углерода за счет применения активирующей и карбидизирующей добавки порошкового политетрафторэтилена (ПТФЭ). При сжигании этих смесей в насыпном или прессованном виде в реакторе с давлением газообразного азота 3 МПа оценивались температура и давление, а также выход твердых продуктов горения. С применением сканирующей электронной микроскопии и рентгенофазового анализа определялись микроструктура и фазовый состав продуктов горения. Применение добавки ПТФЭ позволило устранить в большинстве случаев недостатки традиционного подхода азидного СВС с использованием галоидных солей (NH4)2SiF6 , AlF3 и NH4F. При сохранении высокой дисперсности синтезированных композиций порошков AlN–SiC их фазовый состав, особенно в случае прессованных шихт, стал значительно ближе к задаваемому теоретическому составу, также существенно выросло содержание фазы SiC, исчезли нежелательные побочные фазы нитрида кремния и водонерастворимой соли криолита Na3AlF6 .

Ключевые слова

Для цитирования:

Амосов А.П., Титова Ю.В., Уварова И.А., Белова Г.С. Азидный самораспространяющийся высокотемпературный синтез высокодисперсной порошковой композиции AlN–SiC с применением политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):28-43. https://doi.org/10.17073/1997-308X-2024-6-28-43

For citation:

Amosov A.P., Titova Yu.V., Uvarova I.A., Belova G.S. Azide self-propagating high-temperature synthesis of a highly dispersed AlN–SiC powder composition using polytetrafluoroethylene. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):28-43. https://doi.org/10.17073/1997-308X-2024-6-28-43

Введение

Нитрид алюминия (AlN) является одним из лучших материалов в технической керамике [1]. Он обладает превосходным набором физических, электрических и химических свойств: малой плотностью, высокими значениями температуры плавления (разложения), теплопроводности, электрического сопротивления, твердости, прочности, износостойкости и жаропрочности, а также стойкостью к тепловому удару, действию кислот и расплавов металлов и стабильностью при высоких температурах в различных газовых средах. Благодаря этим характеристикам нитрид алюминия сравнительно давно нашел применение в различных отраслях промышленности, в первую очередь для работы в области высоких температур. Он широко используется в качестве огнеупорного материала футеровок ванн, электролизеров и резервуаров в металлургии и химическом машиностроении, а также для изготовления соломки для защиты металлических термопар и производства тиглей. Керамика из AlN является одним из самых распространенных электроизоляционных материалов. Нитрид алюминия также нашел применение в качестве конструкционного материала для изготовления деталей, работающих в агрессивных средах, и режущего инструмента [2]. Интенсивные исследования по улучшению его физико-механических характеристик проводятся до сих пор [3].

Однако в настоящее время из-за уникальности физических свойств AlN наблюдается революционный рост его применения в электронике и фотонике [4; 5]. В электронике это обусловлено обеспечением отличного теплоотвода от электронных устройств благодаря уникально высокой теплопроводности при наличии высоких электрического сопротивления и коэффициента теплового расширения (КТР) нитрида алюминия, близкого к КТР кремния. Здесь при выпуске электронных компонентов переходят на использование нитрида алюминия практически во всех областях, где раньше традиционно применялся высокотоксичный оксид бериллия [4]. В фотонике это обусловлено широкой запрещенной зоной нитрида алюминия, широким окном прозрачности, охватывающим диапазон от ультрафиолетового до среднего инфракрасного излучения, и значительным нелинейно-оптическим эффектом 2-го порядка. Кроме того, AlN также обладает пьезоэлектрическими и пироэлектрическими эффектами, которые позволяют использовать его в оптико-механических устройствах и пироэлектрических фотоприемниках соответственно [5]. Однако и в этих областях, и в случае его применения в качестве конструкционного материала при высоких температурах использование нитрида алюминия ограничено его хрупкостью, т. е. сравнительно малыми вязкостью разрушения и термостойкостью [6].

В связи с этим большое внимание привлекает разработка композиционной керамики нитрида алюминия с карбидом кремния (SiC), который наряду с хорошими теплопроводностью и жаростойкостью обладает значительно лучшими механическими характеристиками (твердостью, вязкостью разрушения, термостойкостью, сопротивлением ползучести) [7; 8]. Карбид кремния привлекателен также тем, что он имеет кристаллическую структуру, подобную нитриду алюминия, и может образовывать с ним однофазный гомогенный твердый раствор, обуславливая улучшение прочности на изгиб и вязкости разрушения, т.е. уменьшение хрупкости [9; 10]. Кроме того, в двухфазном состоянии спеченных, пространственно разделенных порошкообразных компонентов AlN и SiC композиты AlN–SiC обладают значительно лучшими вязкостью и термостойкостью [8; 11]. Регулируя размер зерен AlN и SiC, можно получать материал AlN–SiC с высокой теплопроводностью [12]. При этом следует отметить, что уменьшение размера зерна является еще одним важным направлением улучшения практически всех характеристик керамики AlN и керамического композита AlN–SiC в целом [13; 14].

Композиционная керамика AlN–SiC оказалась перспективной для применения не только в металлургии и машиностроении в качестве огнеупорного и конструкционного материала с повышенными свойствами, но и, как было отмечено выше, в электронике и фотонике для создания соответствующих разнообразных высокоэффективных устройств [4; 5; 15].

Известны традиционные энергоемкие способы получения керамики AlN–SiC: спекание без давления керамических порошков SiC и AlN или их горячее прессование и инжекционное формование, которые требуют температуру на уровне 2000 °С и длительное время выдержки до нескольких часов [16–19]. К более современным и менее энергоемким методам относятся электроискровое плазменное спекание, микроволновый нагрев, аддитивные технологии 3D-печати, но для их реализации необходимо дорогостоящее оборудование [20–22].

И в тех, и других методах в качестве исходного материала необходимо использовать композицию (смесь) порошков AlN и SiC, причем для обеспечения наилучших свойств полученной керамики AlN–SiC они должны быть как можно мельче: высокодисперсными (субмикронными) с размером частиц d < 1 мкм или даже наноразмерными с d < 100 нм (0,1 мкм) [13; 23]. При изготовлении смесей порошков AlN и SiC используются два подхода: ex-situ и in-situ. Первый из них – самый простой и распространенный подход к изготовлению композитной керамики, который заключается в смешивании готовых порошков AlN и SiC, их уплотнении и спекании. Однако в случае высокодисперсных порошков, особенно нанопорошков, возникают две проблемы: высокая стоимость и то, что их практически невозможно механически равномерно перемешать из-за высокой склонности наночастиц образовывать достаточно прочные агломераты, которые очень трудно разрушить при смешивании. Процессы in-situ для изготовления композитной керамики заключаются в химическом синтезе частиц порошковых компонентов AlN и SiC в объеме композита из смеси исходных, гораздо более дешевых реагентов при хорошем перемешивании синтезированных частиц, поэтому эти технологии являются более предпочтительными для получения смесей высокодисперсных и наноразмерных порошков AlN и SiC [13; 23].

Хорошо известные традиционные in-situ методы получения смесей порошковых компонентов AlN и SiC или их твердого раствора (печной метод, плазмохимический синтез, карботермический синтез, осаждение из газовой фазы и т. д.) характеризуются высоким энергопотреблением, сложным оборудованием и не всегда позволяют получить наноразмерные порошки и нанопорошковые композиции [10; 13; 14; 16; 24–26].

Выгодно отличается от перечисленных технологий самораспространяющийся высокотемпературный синтез (СВС), который называют также «синтезом горением» [16; 27–29]. In-situ метод СВС намного экономичнее, так как синтез композита AlN–SiC происходит за счет собственного тепловыделения при горении с использованием очень простого оборудования и из дешевых исходных реагентов, чаще всего порошков Al, Si, C (сажи), Si3N4 и газообразного N2 . Поэтому его развитию уделяется большое внимание, исследуются различные варианты сжигания смесей различных порошков для получения композиции AlN–SiC [27; 30–33]. Результаты этих исследований анализируются в обзоре [34], где показано, что во всех случаях синтезированная керамика AlN–SiC представляет собой порошки с частицами микронных размеров.

Для получения композиции высокодисперсных (d < 1 мкм) порошков AlN–SiC авторами настоящей статьи было исследовано применение такой разновидности синтеза, как азидный СВС, в котором в качестве азотирующего реагента используется порошок азида натрия (NaN3 ), а также наряду с элементными реагентами применяются различные активирующие галоидные соли, что приводит к относительно низким температурам горения, образованию большого количества промежуточных парогазовых продуктов реакции, а также конечных побочных продуктов из конденсированных и газообразных фаз, разделяющих частицы целевых порошков и не позволяющих им сливаться в более крупные частицы [34–37]. Обобщение результатов этих исследований выглядит следующим образом.

Исследовался азидный СВС композиций порошков AlN–SiC для синтеза 5 мольных соотношений целевых фаз нитрида алюминия и карбида кремния AlN:SiC = 4:1, 2:1, 1:1, 1:2 и 1:4 в соответствии со следующими стехиометрическими уравнениями с использованием галоидных солей (NH4 )2SiF6 , AlF3 и NH4F [37].

Система xSi–yAl–NaN3–(NH4)2SiF6–(x + 1)C

| Si + 8Al + 6NaN3 + (NH4)2SiF6 + 2C = 8AlN + 2SiC + 6NaF + 4H2 + 6N2 , | (1) |

| Si + 4Al + 6NaN3 + (NH4)2SiF6 + 2C = 4AlN + 2SiC + 6NaF + 4H2 + 8N2 , | (2) |

| Si + 2Al + 6NaN3 + (NH4)2SiF6 + 2C = 2AlN + 2SiC + 6NaF + 4H2 + 9N2 , | (3) |

| 3Si + 2Al + 6NaN3 + (NH4)2SiF6 + 4C = 2AlN + 4SiC + 6NaF + 4H2 +9N2 , | (4) |

| 7Si + 2Al + 6NaN3 + (NH4)2SiF6 + 8C = 2AlN + 8SiC + 6NaF + 4H2 +9N2 . | (5) |

Система xSi–yAl–NaN3–AlF3xC

| 2Si + 7Al + 3NaN3 + AlF3 + 2C =8AlN + 2SiC + 3NaF + 0,5N2 , | (6) |

| 2Si + 3Al + 3NaN3 + AlF3 + 2C =4AlN + 2SiC + 3NaF + 2,5N2 , | (7) |

| 2Si + Al + 3NaN3 + AlF3 + 2C =2AlN + 2SiC + 3NaF + 3,5N2 , | (8) |

| 4Si + Al + 3NaN3 + AlF3 + 4C =2AlN + 4SiC+ 3NaF + 3,5N2 , | (9) |

| 8Si + Al + 3NaN3 + AlF3 + 8C =2AlN + 8SiC + 3NaF + 3,5N2 . | (10) |

Система xSi–yAl–NaN3–NH4FxC

| Si + 4Al + NaN3 + NH4F + C =4AlN + SiC + NaF + 2H2 , | (11) |

| Si + 2Al + NaN3 + NH4F + C =2AlN + SiC + NaF + 2H2 + N2 , | (12) |

| Si + Al + NaN3 + NH4F + C =AlN + SiC + NaF + 2H2 + 1,5N2 , | (13) |

| 2Si + Al + NaN3 + NH4F + 2C =AlN + 2SiC + NaF + 2H2 + 1,5N2 , | (14) |

| 4Si + Al + NaN3 + NH4F + 4C =AlN + 4SiC + NaF + 2H2 + 1,5N2 . | (15) |

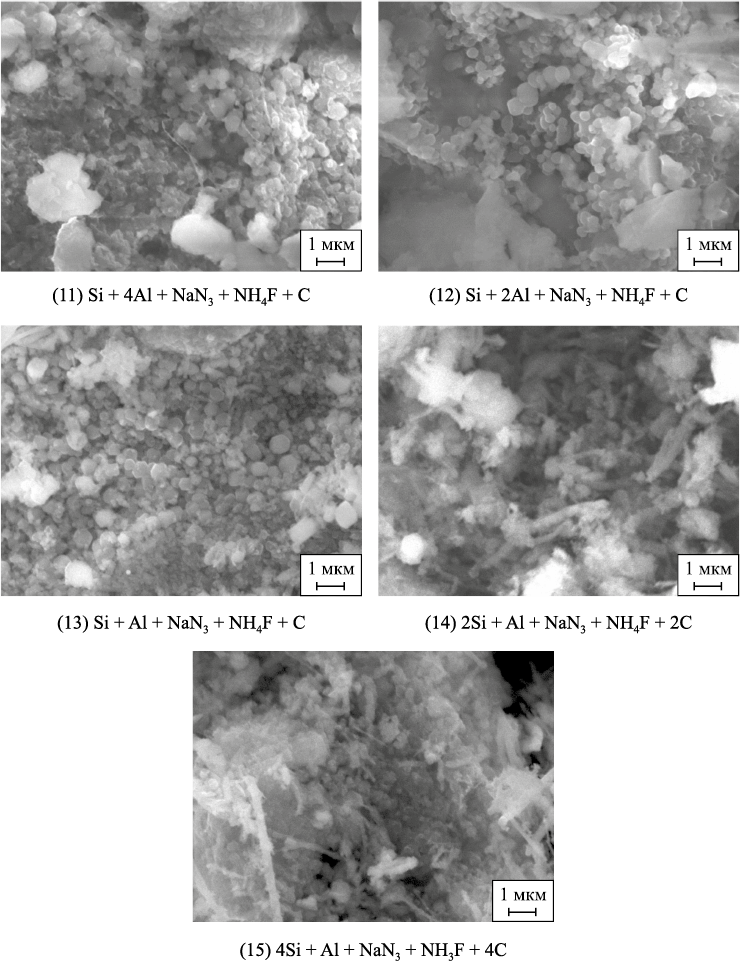

Смеси исходных реагентов (шихты) уравнений (1)–(15) сжигались в насыпном виде с относительной плотностью 0,4 в кальковом стаканчике диаметром 30 мм и высотой 45 мм в реакторе азидного СВС объемом 4,5 л с давлением газообразного азота в нем 4 МПа. Охлажденный продукт горения извлекался из реактора, разрушался до сыпучего порошкообразного состояния в фарфоровой ступке и отмывался водой от побочного продукта – фторида натрия (NaF). В большинстве случаев продукт горения представлял собой высокодисперсный порошок сложного состава в виде субмикронных частиц равноосной формы размером 100 нм – 1 мкм и волокон диаметром 50–500 нм, длиной до 5 мкм с тенденцией увеличения доли более мелких частиц при повышении содержания SiC в композиции AlN–SiC. На рис. 1 он показан для системы с галоидной солью NH4F, в работе [34] – для системы с (NH4)2SiF6 . Результаты сопоставления фазового состава промытых твердых продуктов горения шихт (1)–(15), найденного экспериментально, с теоретическим составом целевых фаз, ожидаемым в соответствии со стехиометрическими уравнениями (1)–(15), представлены в табл. 1. Как видно, экспериментальный фазовый состав продуктов азидного СВС существенно отличается от ожидаемого теоретического состава композиций порошков AlN–SiC. Во-первых, содержание целевых фаз AlN и SiC меньше теоретического, особенно фазы SiC, количество которой в среднем в 2 раза меньше теоретического. Во-вторых, в значительных количествах присутствует нежелательная побочная фаза нитрида кремния α- и β-модификаций (до 22,1 и 15,2 мас. % соответственно). В-третьих, заметно содержание (от 4,1 до 9,8 мас. %) также нежелательной водонерастворимой примеси соли криолита Na3AlF6 .

Рис. 1. Микроструктура продуктов горения шихт с NH4F в соответствии с уравнениями (11)–(15)

Таблица 1. Теоретический и экспериментальный фазовые составы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В связи с этим целью настоящей работы было стремление приблизить экспериментальный состав целевой композиции высокодисперсных порошков AlN и SiC к теоретическому в соответствии со стехиометрическими уравнениями азидного СВС за счет изменения состава исходных реагентов и условий проведения процесса азидного СВС. В первую очередь необходимо существенно увеличить содержание карбидной фазы SiC в продукте азидного СВС. Известно несколько подходов [38] для стимулирования образования SiC при горении смеси порошков кремния и сажи по слабоэкзотермической реакции

| Si + C → SiC: | (16) |

– предварительный подогрев шихты;

– наложение электрического поля;

– механическая активация шихты;

– проведение горения в среде газообразного азота или воздуха;

– химическая активация с использованием порошковых каталитических добавок.

Большинство из них может приводить к получению субмикронных и даже наноразмерных порошков SiC в режиме горения. В настоящей работе был выбран самый простой подход – с применением наиболее эффективной каталитической добавки порошкового политетрафторэтилена (ПТФЭ) [39; 40].

В первой работе на эту тему были исследованы химический механизм превращения и режимы горения в системе кремний–углерод–ПТФЭ в зависимости от соотношения исходных компонентов, давления инертной среды, температуры источника зажигания, диаметра образцов [39]. Затем горение этой системы было изучено в атмосфере газообразного азота при его различном давлении для СВС композиционных керамических порошков Si3N4–SiC [41]. Было установлено, что без ПТФЭ синтезированные композиты Si3N4–SiC содержали от 5 до 60 мас. % SiC, а применение активирующей добавки в количестве 5–15 мас. % позволило довести содержание SiC до 100 %. В работе [42] было показано, что частичная замена углерода на ПТФЭ приводит к полному протеканию реакции карбидизации Si + 0,9C + 0,05C2F4 = SiC + 0,1F2 в атмосфере азота при давлении 3 МПа и образованию частиц SiC со средним размером частиц около 200 нм. В работе [43] было продемонстрировано, что ПТФЭ можно использовать не только в качестве активирующей добавки, но и как карбидизирующий реагент при полной замене технического углерода при горении насыпной смеси Si + ПТФЭ в газообразном аргоне при давлении 0,5 МПа и синтезе карбида кремния в виде волокон диаметром 100–500 нм и равноосных частиц размером 0,5–3,0 мкм, объединенных в агломераты. Однако выход по синтезу SiC оказался очень мал: только около 10 % от общей массы шихты прореагировало с образованием ватоподобного SiC, остальной продукт представлял собой черный порошок из углерода и кремния [43].

Реакции образования карбида кремния с участием политетрафторэтилена (–C2F4–)n можно записать следующим образом [43; 44]:

| 2(–C2F4–)n → CF4(г) + 2CF2(г) + C(тв), | (17) |

| 4Si(ж) + 2CF4(г) + 2CF2(г) → SiF4(г) + 2SiF3(г) + SiF2(г) + 4C(тв), | (18) |

| 2SiF2(г) + 2SiF3(г) → 2,5SiF4(г) + 1,5Si(ж), | (19) |

| Si(ж) + C(тв) → SiC(тв). | (20) |

Первая стадия (17) представляет собой экзотермическое разложение ПТФЭ в зоне прогрева на газообразные фториды и твердые частицы углерода, промежуточные (18) и (19) отражают взаимодействия газообразных фторидов друг с другом и с частицами расплавленного кремния, а завершающая (20) показывает взаимодействие частиц кремния и углерода (как исходного в виде сажи, так и полученного при разложении ПТФЭ) с образованием целевого карбида кремния. Реализация всех стадий приводит к формированию высокодисперсного SiC, а выполнение только первой из них – к образованию газообразных фторидов и частиц сажи [43]. Горение с участием ПТФЭ происходит с высокой скоростью и интенсивным газовыделением, что может приводить к разбросу компонентов шихты, когда частицы кремния и углерода не смогут вступить в реакцию друг с другом, которая маловероятна в объеме газа [43]. В связи с этим шихта, содержащая ПТФЭ, должна быть не в насыпном, а в прессованном состоянии в виде брикета диаметром 30 мм и более, а также могла сжигаться под избыточным давлением газа в СВС-реакторе, чтобы подавлять уход продуктов разложения ПТФЭ из зоны реакции [39; 42–44].

В настоящей работе результаты этих исследований были использованы для увеличения содержания фазы SiC в составе целевой композиции высокодисперсных порошков AlN–SiC при ее получении методом азидного СВС с применением ПТФЭ с целью приближения экспериментального состава целевой композиции высокодисперсных порошков AlN и SiC к теоретическому в соответствии со стехиометрическими уравнениями азидного СВС.

Методика исследований

При исследовании процессов получения композиций AlN–SiC методом азидного СВС с применением ПТФЭ использовали следующие исходные компоненты шихт (здесь и далее мас. %):

– порошок кремния марки Кр00 (содержание основного вещества ≥ 99,9 %, средний размер частиц d = 40 мкм);

– порошок алюминия марки ПА-4 (≥ 98,0 %, d = 100 мкм);

– порошок азида натрия классификации Ч (≥ 98,71 %, d = 100 мкм);

– политетрафторэтилен марки ПН-40 (≥ 99,0 %, d = 40 мкм);

– технический углерод (сажа) марки П701 (≥ 88,0 %, d = 70 нм в виде агломератов до 1 мкм).

ПТФЭ применяли в качестве активирующей карбидизирующей добавки к техническому углероду, частично его заменяя. В соответствии с результатами работ [39; 41; 42] для карбидизации кремния использовали карбидизирующую смесь технического углерода с ПТФЭ различного состава, эквивалентную 1 моль карбидизирующего углерода:

| 0,9C + 0,05C2F4 , | (A) |

| 0,8C + 0,1C2F4 , | (B) |

| 0,7C + 0,15C2F4 . | (C) |

Эти смеси соответствуют концентрации от 5 до 15 % ПТФЭ, необходимой для получения чистого SiC по реакции (16) и его повышенного содержания в композитах с нитридом кремния [41]. Азид натрия (NaN3) добавляли в шихту в количестве, необходимом для нейтрализации фтора, выделяющегося при полном разложении ПТФЭ, и его увязывания в водорастворимое соединение NaF, легко удаляемое из продукта азидного СВС водной промывкой. В итоге стехиометрические уравнения азидного СВС композиций порошков AlN–SiC для 5 мольных соотношений целевых фаз AlN:SiC = 4:1, 2:1, 1:1, 1:2 и 1:4 с применением карбидизирующей смеси (A) с ПТФЭ при сжигании в газообразном азоте будут иметь следующий вид:

| 4Al + Si + 0,9C + 0,05C2F4 + 0,2NaN3 + 1,7N2 = 4AlN + SiC + 0,2NaF, | (21) |

| 2Al + Si + 0,9C + 0,05C2F4 + 0,2NaN3 + 0,7N2 = 2AlN + SiC + 0,2NaF, | (22) |

| Al + Si + 0,9C + 0,05C2F4 + 0,2NaN3 + 0,2N2 = AlN + SiC + 0,2NaF, | (23) |

| Al + 2Si + 1,8C + 0,1C2F4 + 0,4NaN3 = AlN + 2SiC + 0,4NaF + 0,2N2 , | (24) |

| Al + 4Si + 3,6C + 0,2C2F4 + 0,8NaN3 = AlN + 4SiC + 0,8NaF + 0,7N2 . | (25) |

Для получения композиции AlN–SiC с максимальным содержанием фазы карбида кремния (AlN:SiC = 1:4) использовали также карбидизирующие смеси (B) и (C) с увеличенным содержанием ПТФЭ:

| Al + 4Si + 3,2C + 0,4C2F4 + 1,6NaN3 = AlN + 4SiC + 1,6NaF + 1,9N2 , | (26) |

| Al + 4Si + 2,8C + 0,6C2F4 + 2,4NaN3 = AlN + 4SiC + 2,4NaF + 3,1N2 . | (27) |

Смеси исходных реагентов (шихты) уравнений (21)–(27) с массой в среднем 22 г сжигали в реакторе азидного СВС объемом 4,5 л с давлением газообразного азота 3 МПа как в насыпном виде в кальковом стаканчике диаметром 30 мм и высотой 45 мм, так и в виде прессованных под давлением 7 МПа брикетов диаметром 30 мм, высотой в среднем 22 мм. Горение инициировалось электрической вольфрамовой спиралью. Максимальное давление газа, возникающее в реакторе во время горения, фиксировали по манометру. Максимальную температуру горения измеряли вольфрам-рениевой термопарой диаметром 200 мкм, вставленной в шихту. Охлажденный продукт горения извлекали из реактора, разрушали до сыпучего порошкообразного состояния в фарфоровой ступке и отмывали водой от побочного продукта – фторида натрия (NaF).

Фазовый состав синтезированных продуктов определяли на порошковом рентгеновском дифрактометре ARL X'TRA фирмы «Thermo Fisher Scientific» (Швейцария), оснащенном рентгеновской трубкой с медным анодом. Расшифровку дифрактограмм и количественную оценку фазового состава методом Ритвельда выполняли в программе HighScore Plus с использованием базы кристаллографических данных COD-2024. Исследование морфологии и размера частиц синтезированных композиций проводили на сканирующем электронном микроскопе JSM-6390A фирмы «Jeol» (Япония).

Результаты и их обсуждение

Результаты экспериментального определения параметров азидного СВС композиций порошков AlN–SiC по уравнениям (21)–(25) представлены в табл. 2. Как следует из ее данных, горение насыпных смесей происходит более интенсивно, чем прессованных, с высокими максимальными температурами и скачками давления, сопровождаемыми большим разбросом реагентов и продуктов реакции СВС. Чем больше доля алюминия в шихте, тем выше параметры горения (температура и давление), но при максимальном его количестве потеря массы продукта за счет разброса компенсируется приростом массы из-за большего поглощения газообразного азота при образовании нитрида алюминия. Потеря массы является самой высокой при синтезе композиций AlN–SiC с примерно равными молярными долями, особенно в случае насыпных смесей. Но она снижается с увеличением доли SiC в продукте горения вместе с уменьшением параметров горения.

Таблица 2. Параметры горения исходных порошковых смесей реакций (21)–(25)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

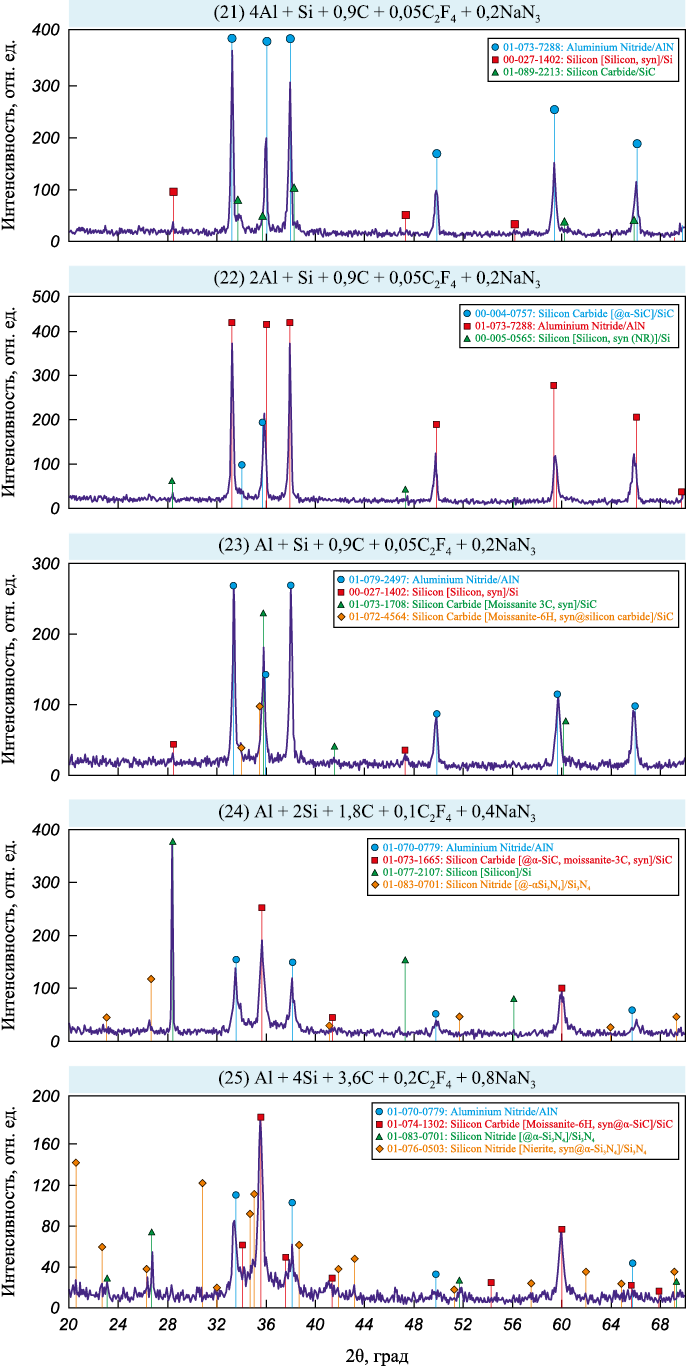

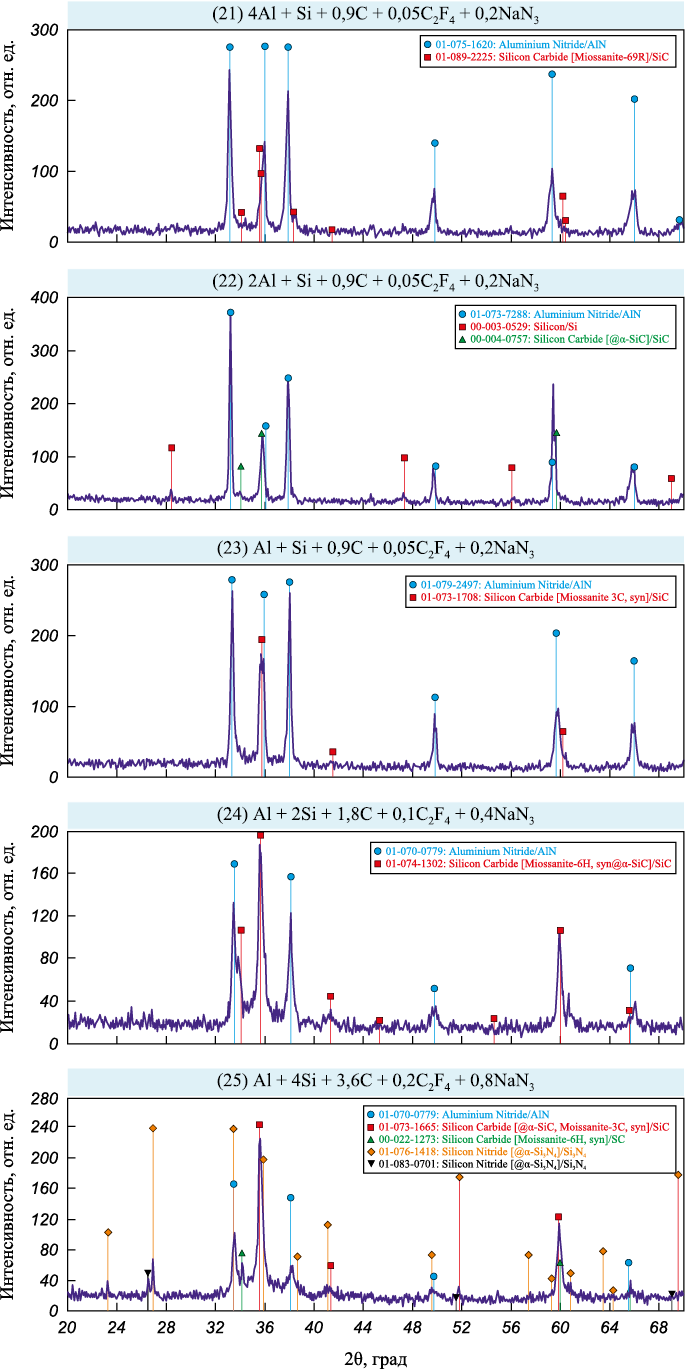

Спектры рентгенофазового анализа (РФА) промытых водой твердых продуктов горения насыпных и прессованных смесей представлены на рис. 2 и 3 соответственно.

Рис. 2. Рентгеновские дифрактограммы продуктов горения насыпных шихт (21)–(25)

Рис. 3. Рентгеновские дифрактограммы продуктов горения прессованных шихт (21)–(25) |

Из данных рис. 2 видно, что спектры РФА промытых продуктов горения насыпных шихт для синтеза композитов AlN–SiC с повышенным и равным молярным содержанием фазы AlN, т. е. AlN:SiC = 4:1, 2:1 и 1:1, содержат сильные рефлексы только целевых фаз AlN и SiC, а также слабые рефлексы примеси свободного кремния. У продуктов горения с повышенным содержанием фазы SiC, т.е. AlN:SiC = 1:2 и 1:4, наряду с рефлексами AlN, SiC и Si появляются явные пики нежелательной побочной фазы Si3N4 , особенно заметные в случае с максимальным содержанием целевой фазы SiC. РФА продуктов горения прессованных шихт показывает содержание только целевых фаз AlN и SiC для четырех соотношений AlN:SiC = 4:1, 2:1, 1:1 и 1:2 (с примесью Si для AlN:SiC = 2:1) и появление дополнительной нежелательной побочной фазы Si3N4 в одном случае AlN:SiC = 1:4 при максимальном содержании SiC (рис. 3).

В табл. 3 представлены результаты количественной обработки приведенных спектров РФА, показывающие количественное содержание фаз в промытых продуктах горения шихт (21)–(25) с карбидизирующей смесью (А) и минимальным содержанием ПТФЭ, а также уравнений (26) и (27) для получения композиции AlN–SiC с максимальным содержанием фазы карбида кремния (AlN:SiC = 1:4) с использованием смесей (B) и (C) с увеличенным содержанием ПТФЭ. Эти экспериментальные данные приведены в сопоставлении с теоретическими результатами по содержанию целевых фаз AlN и SiC в продуктах реакций согласно стехиометрическим уравнениям (21)–(27).

Из табл. 3 видно, что по сравнению с продуктами азидного СВС без применения ПТФЭ, представленными в табл. 1, в случае уравнений (21)–(25) для первой карбидизирующей смеси (A) с минимальным содержанием ПТФЭ (0,9 + 0,05C2F4 ):

– полностью исчезает из продуктов сгорания насыпных и прессованных шихт нежелательная, нерастворимая в воде примесь криолитовой соли Na3AlF6 , что является большим достижением;

– содержание нежелательной побочной фазы Si3N4 полностью исчезает или резко снижается до 15 % (при соотношениях AlN:SiC = 1:2 и 1:4 в насыпной шихте и AlN:SiC = 1:4 в прессованной);

– содержание примесей свободного кремния и углерода снижается или даже отсутствует, особенно для прессованной шихты, где обнаружено 2 % свободного кремния, только при соотношении AlN:SiC = 2:1;

– экспериментальное содержание целевых фаз AlN и SiC для большинства их соотношений близко к их теоретическому содержанию, особенно для прессованных шихт, за исключением соотношений AlN:SiC = 1:2 и 1:4 для насыпной шихты и AlN:SiC = 1:4 для прессованной.

Таблица 3. Теоретический и экспериментальный фазовые составы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В то же время увеличение количества ПТФЭ в карбидизирующих смесях (B) и (C) с одновременным повышением доли азида натрия NaN3 для нейтрализации фтора в случае уравнений (26) и (27) приводит к появлению в продуктах горения насыпных и прессованных шихт примеси нежелательной соли криолита Na3AlF6 (от 4 до 8 %), значительно увеличивает содержание нежелательной побочной фазы Si3N4 и, соответственно, значительно снижает долю целевых фаз AlN и SiC по сравнению с их теоретическим содержанием.

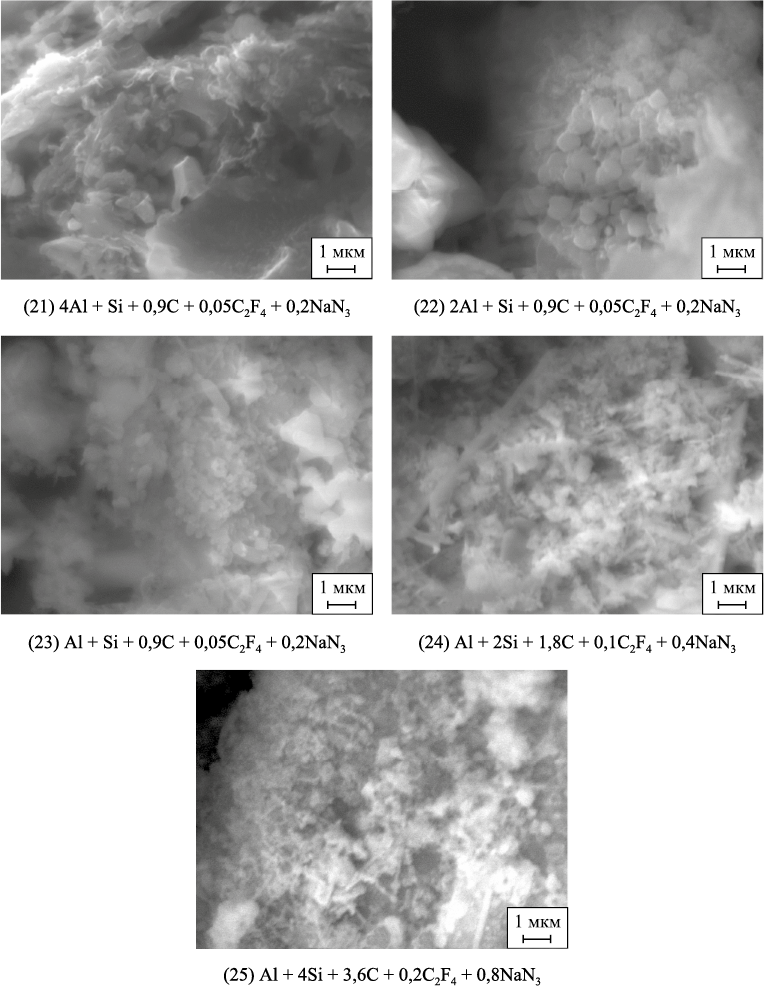

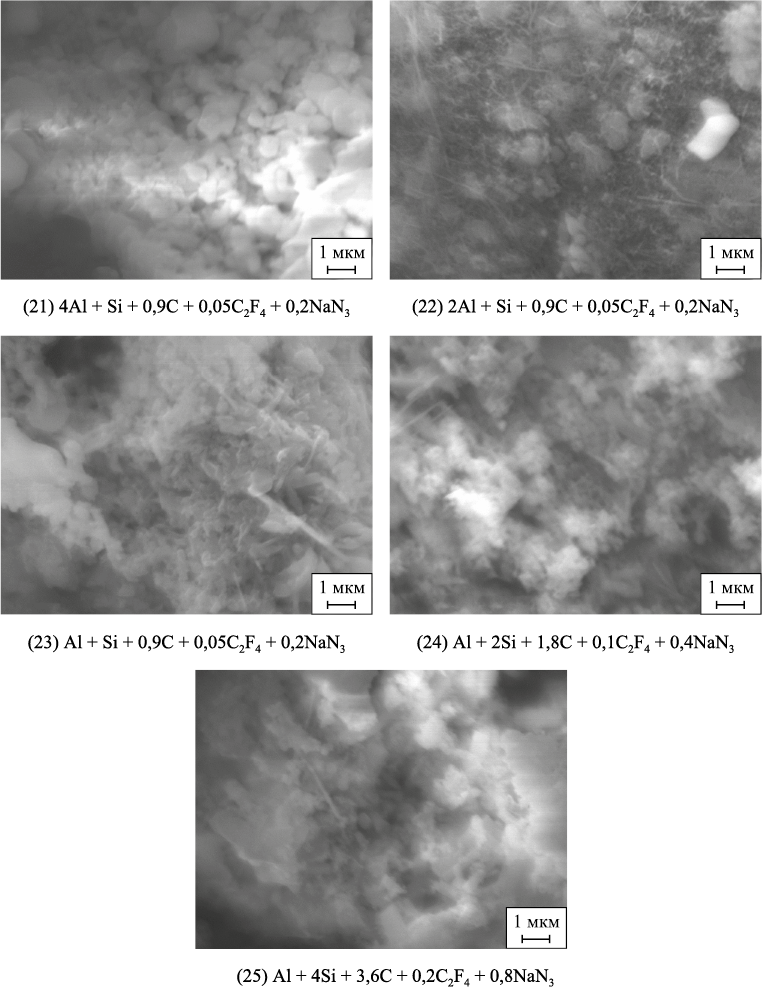

Микроструктуры промытых порошковых продуктов горения насыпных и прессованных шихт в соответствии со стехиометрическими уравнениями реакций (21)–(25) представлены на рис. 4 и 5. Из представленных данных видна тенденция уменьшения размера частиц продуктов горения при увеличении доли SiC в порошковых композициях AlN–SiC, что соответствует тенденции снижения максимальной температуры горения шихт при повышении доли SiC в продукте (см. табл. 2). Порошки наиболее крупные при соотношении AlN:SiC = 4:1 – до 5 мкм для насыпной шихты и до 2 мкм для прессованной. В остальных композициях с меньшим содержанием AlN синтезированные порошки относятся к высокодисперсным, состоят из субмикронных равноосных частиц размером 100 нм – 1 мкм и нановолокон диаметром 50–500 нм, длиной до 5 мкм. С увеличением количества SiC в продукте возрастает доля наиболее мелких равноосных частиц размером 100–300 нм. Композиции AlN:SiC = 1:4 с максимальным содержанием карбида кремния представляют собой агломераты из этих мелких частиц.

Рис. 4. Микроструктура продуктов горения насыпных шихт (21)–(25)

Рис. 5. Микроструктура продуктов горения прессованных шихт (21)–(25) |

Нановолокна практически не наблюдаются в композициях с большим содержанием AlN в продуктах горения насыпных и прессованных шихт и с высокой долей SiC в продуктах горения прессованных шихт. Нановолокон больше всего в композициях с равным содержанием фаз AlN и SiC в продуктах горения обоих видов шихт и с большим содержанием SiC в продуктах горения насыпных шихт.

Заключение

Таким образом, на основе полученных в настоящей работе результатов можно сделать заключение о том, что применение политетрафторэтилена (ПТФЭ) в азидной технологии СВС оказывает весьма положительное влияние на получение керамических порошков AlN–SiC. Если традиционный подход азидного СВС с использованием азида натрия (NaN3 ) в качестве азотирующего реагента и активирующих добавок галоидных солей (NH4)2SiF6 , AlF3 и NH4F позволил получить из смеси элементных порошков алюминия, кремния и углерода высокодисперсные композиции порошков AlN–SiC с размером частиц менее 1 мкм, что было достоинством применения указанной технологии, то фазовый состав этих композиций имел существенные недостатки. Он должен был совпадать с различными заданными теоретическими соотношениями целевых фаз нитрида алюминия и карбида кремния в соответствии с исходными стехиометрическими уравнениями. Однако содержания экспериментально полученных целевых фаз AlN и SiC были существенно меньше теоретических значений, особенно фазы SiC, количество которой в среднем было в 2 раза меньше теоретического. Также в значительных количествах присутствовали нежелательные побочные фазы нитрида кремния и водонерастворимой соли криолита Na3AlF6 .

Применение активирующей и карбидизирующей добавки ПТФЭ с частичной заменой углерода в составе карбидизирующей смеси 0,9C + 0,05C2F4 в азидном СВС позволило устранить в большинстве случаев при различных соотношениях целевых фаз AlN и SiC недостатки традиционного подхода.

При сохранении высокой дисперсности синтезированных композиций порошков AlN–SiC их фазовый состав, особенно при использовании прессованных шихт, стал значительно ближе к задаваемому теоретическому составу, также существенно выросло содержание фазы SiC, исчезли нежелательные побочные фазы нитрида кремния и водонерастворимой соли криолита Na3AlF6 . И только в случае композиций AlN–SiC с самым большим относительным содержанием фазы SiC не удалось полностью избавиться от образования побочной фазы нитрида кремния.

Список литературы

1. Косолапова Т.Я., Андреева Т.В., Бартницкая Т.Б., Гнесин Г.Г., Макаренко Г.Н., Осипова И.И., Прилуцкий Э.В. Неметаллические тугоплавкие соединения. М.: Металлургия, 1985. 224 с.

2. Yaguchi H., Ozaki K., Somekawa M. Improvement of cutting tool life by AlN deposition on the tool. The Iron and Steel Institute of Japan International. 2004;44(3):598–602. https://doi.org/10.2355/isijinternational.44.598

3. Wang Z., Zou J., Cai S., Zou Y., Ling L., Liang H., Weimin W., Lv X., Fu Z. Aluminum nitride‐based ceramics with excellent thermal shock resistances. Journal of the American Ceramic Society. 2024;107(8):5352–5363. https://doi.org/10.1111/jace.19829

4. Непочатов Ю., Земницкая А., Муль П. Разработка керамики на основе нитрида алюминия для изделий электронной техники. Современная электроника. 2011;(9):14–16.

5. Li N., Ho C.P., Zhu S., Fu Y.H., Zhu Y., Lee L.Y.T. Aluminium nitride integrated photonics: A review. Nanophotonics. 2021;10(9):2347–2387. https://doi.org/10.1515/nanoph-2021-0130

6. Unni C.K., Gordon D.E. Mechanical properties of monolithic AlN and SiCw/AlN composites. Journal of Materials Science. 1995;30(5):1173–1179. https://doi.org/10.1007/BF00356116

7. Besisa D.H.A., Ewais E.M.M., Ahmed Ya.M.Z., Elhosiny F.I., Fend T., Kuznetsov D.V. Investigation of microstructure and mechanical strength of SiC/AlN composites processed under different sintering atmospheres. Journal of Alloys and Compounds. 2018;756:175–181. https://doi.org/10.1016/J.JALLCOM.2018.05.020

8. Besisa D.H.A., Ewais E.M.M., Ahmed Ya.M.Z., Elhosiny F.I., Fend T., Kuznetsov D.V. Thermal shock resistance of pressureless sintered SiC/AlN ceramic composites. Materials Research Express. 2018;5(1):015506. https://doi.org/10.1088/2053-1591/aaa2c2

9. Zangvil A., Ruh R. Phase relationship in the silicon carbide-aluminum nitride system. Journal of the American Ceramic Society. 1988;71(10):884–890. https://doi.org/10.1111/J.1151-2916.1988.TB07541.X

10. Han J., Li Y., Chenhong M., Zheng Q., Zhang X. Formation mechanism of AlN-SiC solid solution with multiple morphologies in Al-Si-SiC composites under flowing nitrogen at 1300 °C. Journal of the European Ceramic Society. 2022;42(14):6356–6363. https://doi.org/10.1016/j.jeurceramsoc.2022.07.011

11. Miura M., Yogo T., Hirano S.-I. Phase separation and toughening of SiC–AlN solid-solution ceramics. Journal of Materials Science. 1993;28(14):3859–3865. https://doi.org/10.1007/BF00353191

12. Lee R.-R., Wei W.-C. Chapter 39 – Fabrication, microstructure, and properties of SiC–AlN ceramic alloys. In: A Collection of Papers Presented at the 14th Annual Conference on Composites and Advanced Ceramic Materials: Ceramic Engineering and Science Proceedings. 1990. P. 1094–1121. https://doi.org/10.1002/9780470313008.ch39

13. Palmero P. Structural ceramic nanocomposites: A review of properties and powders’ synthesis methods. Nanomaterials. 2015;5(2):656–696. https://doi.org/10.3390/nano5020656

14. Li G., Li B., Ren B., Chen H., Zhu B., Chen J. Synthesis of aluminum nitride using sodium aluminate as aluminum source. Processes. 2023;11(4):1034. https://doi.org/10.3390/pr11041034

15. Gao P., Jia Ch.-Ch., Cao W.-B., Wang C.-C., Liang D., Xu G.-L. Dielectric properties of spark plasma sintered AlN/SiC composite ceramics. International Journal of Minerals, Metallurgy, and Materials. 2014;21(6):589–594. https://doi.org/10.1007/s12613-014-0946-1

16. Елагин А.А., Бекетов А.Р., Баранов М.В., Шишкин Р.А. Нитрид алюминия. Методы получения (обзор). Новые огнеупоры. 2012;(11):57–67. Elagin A.A., Beketov A.R., Baranov M.V., Shishkin R.A. Aluminum nitride. Preparation methods (Review). Refractories and Industrial Ceramics. 2013;53(6):395–403. https://doi.org/10.1007/s11148-013-9534-6

17. Teusel I., Rüssel C. Pressureless sintering of aluminium nitride/silicon carbide ceramics. Journal of Materials Science Letters. 1992;11(4):205–207. https://doi.org/10.1007/bf00741422

18. Ruh R., Zangvil A. Composition and properties of hot-pressed SiC–AlN solid solution. Journal of the American Ceramic Society. 1982;65(5):260–265. https://doi.org/10.1111/J.1151-2916.1982.tb10429.x

19. Du X.L., Qin M.L., Sun Y., Yuan Z.H., Yang B.H., Qu X.H. Structure and thermal conductivity of powder injection molded AlN ceramic. Advanced Powder Technology. 2010;21(4):431–434. https://doi.org/10.1016/j.apt.2010.01.001

20. Kobayashi R., Oh-Ishi K., Tu R., Goto T. Sintering behavior, microstructure, and thermal conductivity of dense AlN ceramics processed by spark plasma sintering with Y2O3-CaO-B additives. Ceramics International. 2015;41(1B):1897–1901. https://doi.org/10.1016/j.ceramint.2014.09.040

21. Xu G.F., Olorunyolemi T., Wilson O.C., Lloyd I.K., Carmel Y. Microwave sintering of high-density, high thermal conductivity AIN. Journal of Materials Research. 2002;17(11):2837–2845. https://doi.org/10.1557/JMR.2002.0412

22. Tang Y., Xue Z., Zhou G., Hu S. Fabrication of high thermal conductivity aluminum nitride ceramics via digital light processing 3D printing. Materials. 2024,17(9):2010. https://doi.org/10.3390/ma17092010

23. Basu B., Balani K. Advanced structural ceramics. Hoboken. New Jersey: John Wiley & Sons, Inc., 2011. 502 p.

24. Camargo P.H.C., Satyanarayana K.G., Wypych F. Nanocomposites: Synthesis, structure, properties and new application opportunities. Materials Research. 2009; 12(1):1–39. https://doi.org/10.1590/S1516-14392009000100002

25. Rane V., Kanny K., Abitha V.K., Thomas S. Chapter 5 – Methods for synthesis of nanoparticles and fabrication of nanocomposites. In: Synthesis of inorganic nanomaterials: Advances and key technologies. A volume in micro and nano technologies. (Eds. S.M. Bhagyaraj, O.S. Oluwafemi, N. Kalarikkal, S. Thomas). Woodhead Publishing, 2018. P. 121–139. https://doi.org/10.1016/B978-0-08-101975-7.00005-1

26. Wu X., Deng C., Di J., Ding J., Zhu H., Yu C. Fabrication of novel AlN–SiC–C refractories by nitrogen gas-pressure sintering of Al4SiC4. Journal of the European Ceramic Society. 2022;42(8):3634–3643. https://doi.org/10.1016/j.jeurceramsoc.2022.02.058

27. Chen K., Jin H., Zhou H., Ferreira J. Combustion synthesis of AlN–SiC solid solution particles. Journal of The European Ceramic Society. 2000;20(14-15):2601–2606. https://doi.org/10.1016/S0955-2219(00)00119-9

28. Рогачев А.С., Мукасьян А.С. Горение для синтеза материалов. М.: Физматлит, 2012. 400 с.

29. Levashov E.A., Mukasyan A.S., Rogachev A.S., Shtansky D.V. Self-propagating high-temperature synthesis of advanced materials and coatings. International Materials Reviews. 2016;62(4):1–37. https://doi.org/10.1080/09506608.2016.1243291

30. Xue H., Munir Z.A. The synthesis of composites and solid solutions of α-SiC AlN by field-activated combustion. Scripta Materialia. 1996;35(8):979–982. https://doi.org/10.1016/1359-6462(96)00246-1

31. Abbasi Z., Shariat M.H., Javadpour S. Microwave-assisted combustion synthesis of AlN–SiC composites using a solid source of nitrogen. Powder Technology. 2013;249:181–185. https://doi.org/10.1016/j.powtec.2013.08.012

32. Borovinskaya I.P., Akopdzhanyan T.G., Chemagina E.A., Sachkova N.V. Solid solution (AlN)x(SiC)1-x (x = 0.7) by SHS under high pressure of nitrogen gas. International Journal of Self-Propagating High-Temperature Synthesis. 2018;27(1):33–36. https://doi.org/10.3103/S1061386218010028

33. Juang R.-C., Chen C.-C., Kuo J.-C., Huang T.-Y., Li Y.-Y. Combustion synthesis of hexagonal AlN–SiC solid solution under low nitrogen pressure. Journal of Alloys and Compounds. 2009;480(2):928–933. https://doi.org/10.1016/j.jallcom.2009.02.102

34. Амосов А.П., Титова Ю.В., Белова Г.С., Майдан Д.А., Минеханова А.Ф. СВС высокодисперсных порошковых композиций нитридов с карбидом кремния. Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2022;16(4):34–57. https://doi.org/10.17073/1997-308X-2022-4-34-57

35. Titova Yu.V., Amosov A.P., Maidan D.A., Belova G.S., Minekhanova A.F. Physical and chemical features of combustion synthesis of nanopowder composition AlN–SiC using sodium azide. AIP Conference Proceedings. 2020;2304(1):020008. https://doi.org/10.1063/5.0034318

36. Amosov A., Smetanin K., Titova Yu., Maidan D. Preparation of ceramic nitride-carbide composition AlN–SiC by SHS method using halide salt and sodium azide. In: Proceedings of 7th International Congress on Energy Fluxes and Radiation Effects (EFRE-2020) (Tomsk, Russia, September 14–25, 2020). IEEE Xplore. 2020:1110–1114. https://doi.org/10.1109/EFRE47760.2020.9241986

37. Белова Г.С. Самораспространяющийся высокотемпературный синтез керамических нитридно-карбидных высокодисперсных порошковых композиций Si3N4–SiC, AlN–SiC и TiN–SiC с применением азида натрия и галоидных солей: дис. …канд. техн. наук. Самара: СамГТУ, 2022. 209 с.

38. Mukasyan A.S. Combustion synthesis of silicon carbide. In: Properties and applications of silicon carbide. (Ed. R. Gerhardt). Rijeka, Croatia: InTech, 2011. P. 361–388.

39. Нерсисян Г.А., Никогосов В.Н., Харатян С.Л., Мержанов А.Г. Химический механизм превращения и режимы горения в системе кремний–углерод–фторопласт. Физика горения и взрыва. 1991;27(6):77–81.

40. Kharatyan S.L., Nersisyan H.H. Chemically activated SHS in synthesis of refractory carbide powders. Key Engineering Materials. 2002;217:83–92. https://doi.org/10.4028/www.scientific.net/KEM.217.83

41. Хачатрян Г.Л., Арутюнян А.Б., Харатян С.Л. Активированное горение смеси кремний–углерод в азоте и СВС композиционных керамических порошков Si3N4/SiC и карбида кремния. Физика горения и взрыва. 2006;42(5):56–62.

42. Amirkhanyan N., Kirakosyan H., Zakaryan M., Zurnachyan A., Rodriguez M.A., Abovyan L., Aydinyan S. Sintering of silicon carbide obtained by combustion synthesis. Ceramics International. 2023;49(15):26129–26134. https://doi.org/10.1016/j.ceramint.2023.04.233

43. Закоржевский В.В., Лорян В.Э., Акопджанян Т.Г. Самораспространяющийся высокотемпературный синтез нановолокон карбида кремния. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;(2):14–20. https://doi.org/10.17073/1997-308X-2020-2-14-20

44. Воротыло С., Левашов Е.А., Потанин А.Ю., Логинов П.А., Швындина Н.В. Особенности синтеза керамических композитов, дискретно армированных углеродными волокнами и формирующимися в волне горения in situ волокнами карбида кремния. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;(1):41–54. https://doi.org/10.17073/1997-308X-2020-41-54

Об авторах

А. П. АмосовРоссия

Александр Петрович Амосов – д.ф.-м.н., профессор, зав. кафедрой «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Ю. В. Титова

Россия

Юлия Владимировна Титова – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

И. А. Уварова

Россия

Ирина Александровна Уварова – мл. науч. сотрудник научно-исследовательского сектора кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Г. С. Белова

Россия

Галина Сергеевна Белова – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Рецензия

Для цитирования:

Амосов А.П., Титова Ю.В., Уварова И.А., Белова Г.С. Азидный самораспространяющийся высокотемпературный синтез высокодисперсной порошковой композиции AlN–SiC с применением политетрафторэтилена. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):28-43. https://doi.org/10.17073/1997-308X-2024-6-28-43

For citation:

Amosov A.P., Titova Yu.V., Uvarova I.A., Belova G.S. Azide self-propagating high-temperature synthesis of a highly dispersed AlN–SiC powder composition using polytetrafluoroethylene. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):28-43. https://doi.org/10.17073/1997-308X-2024-6-28-43