Перейти к:

Влияние дисперсности порообразователя на структуру и проницаемость высокопористого материала из нанопорошка никеля

https://doi.org/10.17073/1997-308X-2024-6-56-64

Аннотация

В работе исследованы структура, пористость и проницаемость высокопористых материалов на основе нанопорошков никеля, полученных с использованием карбоната аммония в качестве порообразователя. Процесс изготовления образцов включает три технологические операции: приготовление исходных смесей нанопорошка металла с порообразователем, прессование заготовок и их спекание. Средний размер частиц порошка никеля составлял менее 100 нм. Для исследований выбраны порошки карбоната аммония с частицами размером 40–63, 100–160, 200–250 и 315–400 мкм, полученные методом ситового просева. Объемная доля порообразователя в исходных смесях с нанопорошком никеля составляла 60, 80, 85 и 88 %, давление прессования – 300 МПа. Стадии спекания нанопорошка никеля предшествовала стадия удаления карбоната аммония из прессовки путем ее нагревания в потоке аргона до температуры 100 °C со скоростью, не превышающей 1 °С/мин. Для нанопорошка никеля установлены рациональные значения температуры и времени спекания – 550 °C, 120 мин. Исследование направлено на установление влияния размера частиц порообразователя, их распределения по размеру и его объемной доли на пористость и проницаемость материала. Полученные результаты показали, что увеличение размера частиц порообразователя и его объемной доли приводит к повышению пористости и проницаемости материала. Максимальное значение достигнутой проницаемости составило 8,4·10–12 м2 у образца с пористостью 88,5 %, полученного с применением порообразователя с размером частиц 315–400 мкм. При использовании порошков порообразователя с частицами сразу двух размерных диапазонов: 40–50 и 315–400 мкм (либо 100–125 и 315–400 мкм), проницаемость ограничивается значениями, полученными на образцах с применением порошка только одной из указанных фракций. При этом проницаемость меняется нелинейно в зависимости от соотношения каждой составляющей фракции.

Для цитирования:

Шустов В.С., Зеленский В.А., Алымов М.И., Анкудинов А.Б., Устюхин А.С. Влияние дисперсности порообразователя на структуру и проницаемость высокопористого материала из нанопорошка никеля. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):56-64. https://doi.org/10.17073/1997-308X-2024-6-56-64

For citation:

Shustov V.S., Zelensky V.A., Alymov M.I., Ankudinov A.B., Ustyukhin A.S. The influence of porogen dispersion on the structure and permeability of highly porous material from nickel nanopowder. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):56-64. https://doi.org/10.17073/1997-308X-2024-6-56-64

Введение

Пористые материалы находят применение во многих отраслях промышленности. Пористая структура, обычно рассматриваемая в конструкционных материалах как дефект, обеспечивает уникальные свойства, которые могут быть использованы в определенных целях [1]. Высокопористые материалы могут эффективно применяться в качестве электродов [2], фильтров, отделяющих примесные частицы размером больше, чем размер пор [3–5]. Их также часто используют в качестве теплоизоляторов [6; 7]. Другое применение пористых материалов – это биорезорбируемые имплантаты [8]. Относительно высокая площадь внутренней поверхности делает высокопористые материалы очень хорошими катализаторами [9; 10].

В зависимости от конкретного применения и требуемой пористой структуры для получения таких материалов могут использоваться различные методы изготовления, например: частичное спекание, использование временных порообразователей, прямое вспенивание и др. В первом случае порошковый материал спекается таким образом, что между частицами остаются поры [11; 12]. Это обусловлено либо слишком низкими значениями температуры и продолжительности спекания, либо малой плотностью исходной заготовки. Во втором способе добавляемые в смесь порообразователи разлагаются на летучие компоненты или же вымываются из материала в процессе его изготовления. При этом пористая структура контролируется соответствующим подбором порообразующих веществ. Для пористых материалов, изготовленных с использованием дисперсных порообразователей, форма и размер пор зависят от формы и размера частиц порообразователя, а пористость контролируется количественным содержанием последнего [13]. Данная методика позволяет получить более высокие значения пористости по сравнению с технологией частичного спекания. Подходы, применяемые для изготовления высокопористых материалов из порошков различной природы с добавлением временных порообразователей, представляются авторам перспективными, поскольку позволяют управлять в широком диапазоне пористостью и размером пор в создаваемом материале.

Необходимо отметить, что для определенных целей недостаточно иметь просто высокопористую структуру. Так, для фильтров и катализаторов необходимо создавать пористый материал с высокой долей открытых взаимосвязанных пор. Это обеспечивает хорошую проницаемость – важное свойство для обеспечения надежной работы изделий, в которых они применяются. Проницаемость определяется как коэффициент, связывающий градиент давления со скоростью потока проходящей через образец среды. Она зависит от пористой структуры и может резко меняться при изменении распределения пор по размерам или пространственного расположения и формы поровых каналов [10; 14–17]. Следует отметить, что высокое значение пористости не всегда свидетельствует о хорошей проницаемости.

Во многих работах, авторы которых создают пористый материал и исследуют его структуру, не уделяется должного внимания этому показателю. Вместе с тем часть исследователей приводят данные по проницаемости без глубокого анализа их связи с морфологией пористого пространства. В основном при проведении исследований с акцентом на проницаемость рассматривается течение сред через пористые структуры, подчиняющиеся закону Дарси либо Форхгеймера [18–25]. Эти законы являются феноменологическими и не содержат какого-либо условия, описывающего влияние микроструктуры материала. Поэтому перед исследователями стоит актуальная задача по поиску способов точной оценки проницаемости на основе моделей, разработанных с учетом параметров микроструктуры материала и позволяющих прогнозировать степень проницаемости [26; 27]. Существующие модели не учитывают в полной мере все особенности пористых структур современных материалов, а для создания новых моделей требуется значительное количество экспериментальных данных о зависимости проницаемости от различных характеристик структуры. Вследствие этого для лучшего понимания процессов необходимо проводить экспериментальные исследования, выявляющие связь особенностей структуры пористого материала с его проницаемостью.

Цель настоящей работы состояла в установлении влияния размера частиц порообразователя и его объемной доли на пористость и проницаемость материала из нанопорошка никеля, получаемого путем прессования и спекания.

Методика исследований

В качестве исходных материалов для изготовления пористых образцов использовали нанопорошок никеля со средним размером частиц менее 100 нм, получаемый по технологии взрыва проволоки. При этом в порошке присутствовали в небольшом количестве и крупные сферические частицы размером до 3 мкм, что является особенностью и недостатком данного метода получения нанопорошков. В качестве порообразователя использовали порошки карбоната аммония (NH4)2CO3 . Для исследований влияния объемной доли и дисперсности порообразователя на структуру и проницаемость выбраны порошки карбоната аммония, размеры частиц которых составляли d = 40÷63, 100÷160, 200÷250 и 315÷400 мкм.

Для определения влияния распределения частиц порообразователя по размеру на структуру и проницаемость дополнительно были приготовлены смеси последнего, в которых использовались частицы двух размерных диапазонов: 40–50 и 315–400 мкм, а также 100–125 и 315–400 мкм. Для простоты такие порошки порообразователя в дальнейшем будем называть «бидисперными». В каждой смеси с шагом 25 % варьировали количество порошков обеих фракций – от 100 %-ного содержания порошка с d = 40÷50 мкм (либо 100÷125 мкм) до 100 %-ного содержания порошка с d = 315÷400 мкм.

Изготовление пористых материалов из никеля состояло из трех технологических операций: приготовления исходных смесей нанопорошка никеля с порообразователем, прессования заготовок и их спекания. Объемная доля порообразователя в исходных смесях составляла 60, 80, 85 и 88 %, давление прессования – 300 МПа. Образцы получали одноосным прессованием на гидравлическом прессе Knuth (Германия) в разъемной матрице диаметром 13,6 мм. Высота прессовок до спекания составляла 10 мм. Для удаления карбоната аммония прессовки нагревали в потоке аргона до температуры 100 °C со скоростью, не превышающей 1 °С/мин. Для нанопорошка никеля установлены рациональная температура спекания 550 °C и время спекания 120 мин. Скорость нагрева до температуры спекания не превышала 2 °С/мин, что необходимо для медленного удаления продуктов разложения порообразователя. При использовании более высоких скоростей образцы имели дефекты структуры в виде микротрещин. Термическую обработку образцов проводили в трубчатой печи MTI GSL1500X (США).

Пористость измеряли методом гидростатического взвешивания. Относительная погрешность при этом не превышала 0,6 %. Проницаемость полученных образцов пористого никеля исследовали по методике, основанной на законе Дарси. Для этого при течении жидкости через образец фиксировали перепад давления на его торцах и расход жидкости, определяемый известным объемом жидкости, прошедшим через образец за фиксированный период времени. Исследование проводили пропусканием под давлением дистиллированной воды при комнатной температуре. Перепад давления на тестируемых образцах изменялся в пределах от 0 до 0,02 МПа, значения которого фиксировали с помощью цифрового манометра ДМ5002М (ОАО «Манотомь», Россия) с пределом допускаемой погрешности измерений 2·10–5 МПа. Относительная погрешность измерения проницаемости не превышала 10 %.

Результаты и их обсуждение

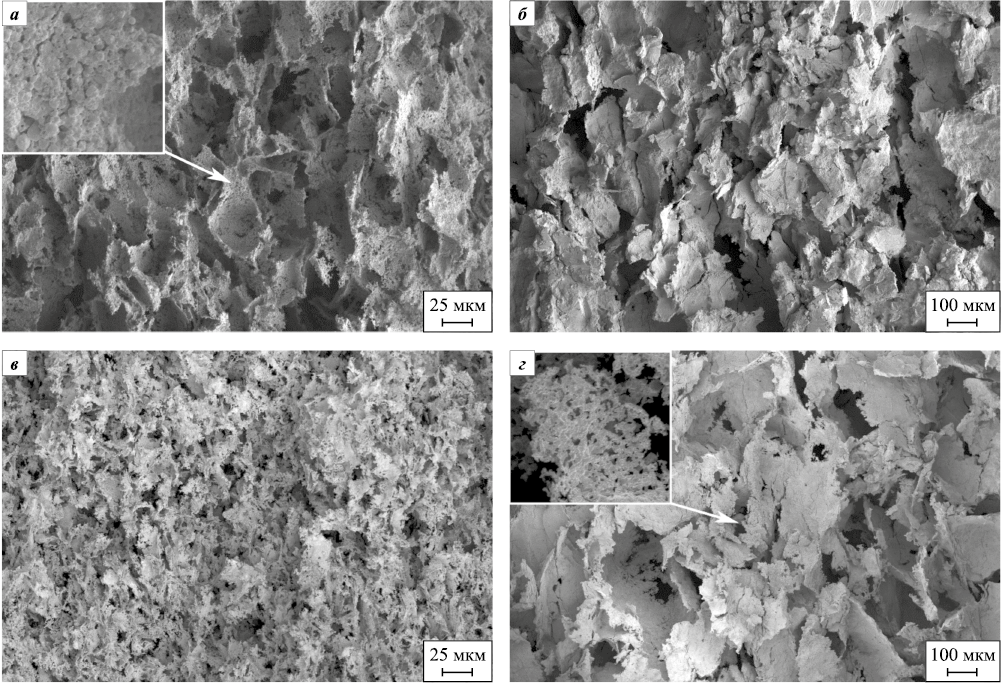

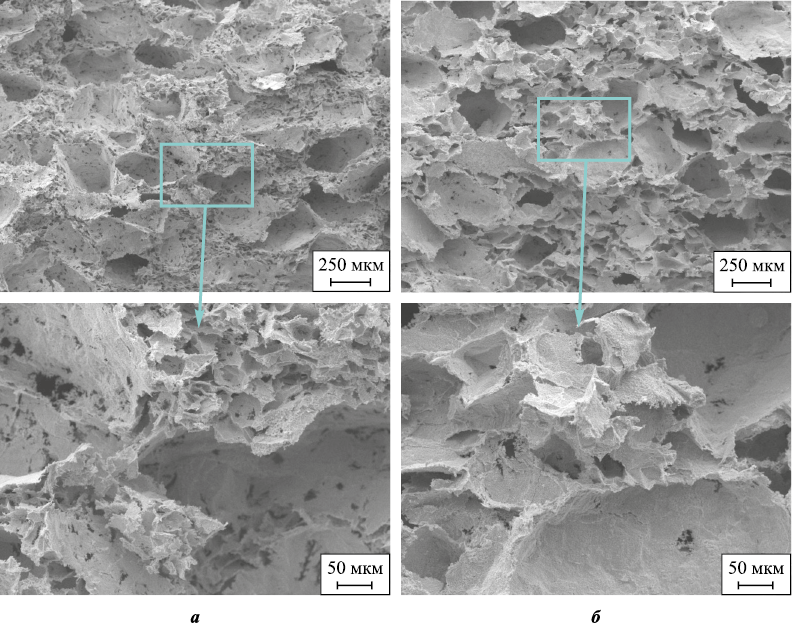

На рис. 1 представлена микроструктура излома образцов с пористостью 79,3 и 88,5 %, спеченных в атмосфере водорода при температуре 550 °C. Объемная доля порообразователя в смеси, из которой изготовлены прессовки этих образцов, составляла 80 и 88 % соответственно. Исследование методом растровой электронной микроскопии показало, что вследствие термического разложения порообразователя сформировалась структура пор, являющихся как бы репликой удаленного порообразователя с поправкой на некоторое изменение их формы и размера в результате прессования и спекания. Благодаря высокой активности нанопорошков спекание проводилось при относительно низкой температуре, при этом получены образцы, обладающие достаточной прочностью, необходимой для проведения дальнейшего исследования их проницаемости.

Рис. 1. РЭМ-изображения излома образцов из нанопорошка никеля, полученных |

На образцах с исходным содержанием порообразователя 88 % наблюдалось большое количество тонких стенок толщиной не более 1–3 мкм с «окнами», которые сформировались в местах контакта частиц порообразователя друг с другом, а также за счет выхода продуктов его разложения. Малое количество порошка никеля, приходящегося на каркас высокопористого материала, по-видимому, определило структуру по типу «кружева» в этих стенках, характеризующуюся множеством более мелких (по сравнению с окнами) дыр или пустот. Причем чем мельче используемый порообразователь, тем более выражена такая структура.

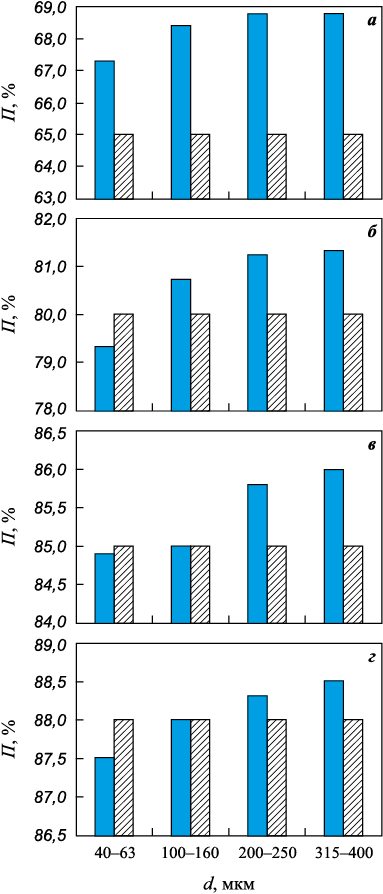

Исследовано влияние объемной доли порообразователя и его дисперсности на пористость (П) и проницаемость (K) спеченного материала. На рис. 2 представлены зависимости пористости спеченного материала от размера частиц (d) порообразователя для образцов, в которых объемная доля последнего составляла 65, 80, 85 и 88 %. Видно, что величина П возрастает с увеличением значений d. При использовании порообразователя с d > 100 мкм пористость спеченного материала равна или превышает ожидаемое значение, равное объемной доле порообразователя в исходной смеси. При d = 40÷63 мкм величина П получалась ниже ожидаемой, за исключением образцов с объемной долей порообразователя 65 %. Закрытая пористость всех материалов не превышала 1 %. Порообразователь (NH4)2CO3 разлагается в процессе спекания при температуре менее 100 °C. Это приводит к освобождению порового пространства и образованию каналов, связывающих поры со свободной поверхностью образца. Взаимосвязанность пор в таких материалах определяет высокую долю открытой пористости и их проницаемость.

Рис. 2. Диаграммы зависимости пористости спеченного материала |

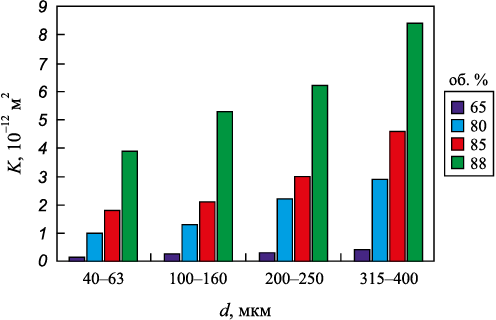

Исследована зависимость проницаемости от объемной доли порообразователя и его дисперсности (рис. 3). Установлено, что при повышении объемной доли порообразователя проницаемость возрастает. Также ее повышение достигается за счет увеличения размера частиц порообразователя при заданной его объемной доле в исходной порошковой смеси. Так, например, при содержании порообразователя 65 об. % проницаемость (K, 10–12) возрастает с 0,1 до 0,4 м2, при 80 об. % – с 1 до 2,9 м2, при 85 об. % – с 1,8 до 4,6 м2, а при 88 об. % – с 3,9 до 8,4 м2.

Рис. 3. Диаграмма зависимости проницаемости материала |

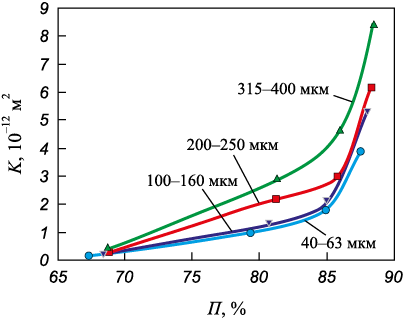

На рис. 4 представлена зависимость проницаемости от пористости материала для образцов, полученных с применением порошка порообразователя с частицами заданного размерного диапазона.

Рис. 4. График зависимости проницаемости материала |

По режимам прессования и спекания, изложенным выше, были получены образцы из смесей нанопорошка никеля и бидисперсного порообразователя. Содержание последнего было фиксированным и составляло 85 об. %. Из данных рис. 5 видно, что в образцах присутствуют поры, соответствующие размерам частиц используемого порообразователя – крупные от частиц с d = 315÷400 мкм и мелкие от частиц с d = 40÷50 мкм либо 100÷125 мкм (рис. 5, а, б). Какой-либо неоднородности в распределении пор в объеме образцов не обнаружено.

Рис. 5. РЭМ-изображения излома пористых образцов из нанопорошка никеля, |

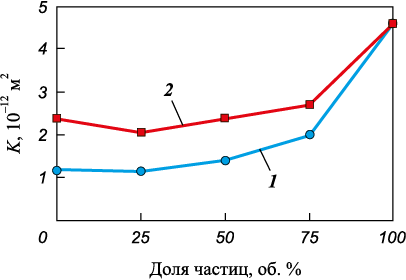

Можно отметить, что в образцах, содержащих порообразователь с меньшим размером частиц (40–50 мкм), наблюдалось большее количество окон на поверхности крупных пор. Эти окна сопоставимы с размером мелких частиц порообразователя и образованы, вероятнее всего, в результате их контакта с более крупными. Можно предположить, что большее количество окон обеспечит лучшую проницаемость в данной серии образцов наряду с высокой проницаемостью, получаемой за счет применения порообразователя с размером частиц 315–400 мкм. Однако по результатам исследования (рис. 6) установлено, что образцы, полученные из смесей с более мелкими частицами порообразователя (40–50 мкм), обладают меньшей проницаемостью по сравнению с теми, где применялись порошки с d = 100÷125 мкм. Причем содержание крупных частиц порообразователя (315–400 мкм) от 0 до 50 % не приводило к значительному изменению величины K: у образцов, полученных с применением порообразователя с d = 40÷50 мкм, проницаемость составляла (1,3±0,1)·10–12 м2, а с d = 100÷125 мкм – (2,2±0,2)·10–12 м2. Дальнейшее повышение доли частиц размером 315–400 мкм порообразователя приводило к росту проницаемости до 4,6·10–12 м2.

Рис. 6. Зависимость проницаемости образцов, полученных с применением |

Выводы

В результате проведенных исследований структуры и проницаемости полученных пористых материалов установлено следующее.

1. Проницаемость высокопористых материалов, полученных из нанопорошков никеля с применением порообразователя, растет с увеличением его объемной доли от 60 до 88 % и размера частиц. Максимальное значение достигнутой проницаемости составило 8,4·10–12 м2 у образца с пористостью 88,5 %.

2. Применение бидисперсного порообразователя позволяет более плавно регулировать проницаемость материалов из нанопорошка никеля. С увеличением доли крупных частиц (315–400 мкм) в порошке порообразователя проницаемость образцов возрастает. Наименьшее ее значение получено при использовании только мелкого порообразователя (например, d = 40÷50 мкм или 100÷125 мкм). При добавлении в него до 50 об. % крупных частиц проницаемость меняется в пределах 10 %. Заметное увеличение проницаемости до 4,6·10–12 м2 наблюдается при 100 %-ной объемной доле частиц порообразователя размером 315–400 мкм в исходной смеси.

Список литературы

1. Lefebvre L., Banhart J., Dunand D.C. Porous metals and metallic foams: Current status and recent developments. Advanced Engineering Materials. 2008;10(9):775–787. https://doi.org/10.1002/adem.200800241

2. Chen H., Hu L., Chen M., Yan Y., Wu L. Nickel-cobalt layered double hydroxide nanosheets for high – performance supercapacitor electrode materials. Advanced Functional Materials. 2014;24(7):934–942. https://doi.org/10.1002/adfm.201301747

3. Maggay I.V., Chang Y., Venault A., Dizon G.V., Wu C.J. Functionalized porous filtration media for gravity-driven filtration: Reviewing a new emerging approach for oil and water emulsions separation. Separation and Purification Technology. 2021;259:117983. https://doi.org/10.1016/j.seppur.2020.117983

4. Mazurkow J.M., Yüzbasi N.S., Domagala K.W., Pfeiffer S., Kata D., Graule T. Nano-sized copper (oxide) on alumina granules for water filtration: effect of copper oxidation state on virus removal performance. Environmental Science & Technology. 2019;54(2):1214–1222. https://doi.org/10.1021/acs.est.9b05211

5. Hellmann A., Pitz M., Schmidt K., Haller F., Ripperger S. Characterization of an open-pored nickel foam with respect to aerosol filtration efficiency by means of measurement and simulation. Aerosol Science and Technology. 2015;49(1):16–23. https://doi.org/10.1080/02786826.2014.990555

6. Qiu L., Zou H., Tang D., Wen D., Feng Y., Zhang X. Inhomogeneity in pore size appreciably lowering thermal conductivity for porous thermal insulators. Applied Thermal Engineering. 2018;130:1004–1011. https://doi.org/10.1016/J.APPLTHERMALENG.2017.11.066

7. Jia C., Li L., Liu Y., Fang B., Ding H., Song J., Liu Y., Xiang K., Lin S., Li Z., Si W., Li B., Sheng X., Wang D., Wei X., Wu H. Highly compressible and anisotropic lamellar ceramic sponges with superior thermal insulation and acoustic absorption performances. Nature Communications. 2020;11(1):1–13. https://doi.org/10.1038/s41467-020-17533-6

8. Szlązak K., Jaroszewicz J., Ostrowska B., Jaroszewicz T., Nabiałek M., Szota M., Swieszkowski W. Characterization of three-dimensional printed composite scaffolds prepared with different fabrication methods. Archives of Metallurgy and Materials. 2016;61(2A):645–650. https://doi.org/10.1515/amm-2016-0110

9. Yang C., Zhang C., Chen Z. J., Li Y., Yan W.Y., Yu H.B., Liu L. Three-dimensional hierarchical porous structures of metallic glass/copper composite catalysts by 3D printing for efficient wastewater treatments. ACS Applied Materials & Interfaces. 2021;13(6):7227–7237. https://doi.org/10.1021/acsami.0c20832

10. Ibrahim S.H., Skibinski J., Oliver G.J., Wejrzanowski T. Microstructure effect on the permeability of the tape-cast open-porous materials. Materials and Design. 2019;167:1–7. https://doi.org/10.1016/j.matdes.2019.107639

11. Ohji T., Fukushima M. Macro-porous ceramics: processing and properties macro-porous ceramics: processing and properties. International Materials Reviews. 2013;57(2):115–131. https://doi.org/10.1179/1743280411Y.0000000006

12. Lyckfeldt O., Ferreira J.M.F. Processing of porous ceramics by ‘starch consolidation’. Journal of the European Ceramic Society. 1998;18(2):131–140. https://doi.org/10.1016/S0955-2219(97)00101-5

13. Li Y., Yang X., Liu D., Chen J., Zhang D., Wu Z. Permeability of the porous Al2O3 ceramic with bimodal pore size distribution. Ceramics International. 2019;45(5):5952–5957. https://doi.org/10.1016/j.ceramint.2018.12.064

14. Lv C., Li W., Du J., Liang J., Yang H., Zhu Y., Ma B. Experimental investigation of permeability and Darcy-Forchheimer flow transition in metal foam with high pore density. Experimental Thermal and Fluid Science. 2024;154:111149. https://doi.org/10.1016/j.expthermflusci.2024.111149

15. Afsharpoor A., Javadpour F. Liquid slip flow in a network of shale noncircular nanopores. Fuel. 2016;180:580–590. https://doi.org/10.1016/j.fuel.2016.04.078

16. Xu X., Liu X., Wu J., Zhang C., Tian K., Yu J. Effect of preparation conditions on gas permeability parameters of porous SiC ceramics. Journal of the European Ceramic Society. 2021;41(6):3252–3263. https://doi.org/10.1016/j.jeurceramsoc.2021.01.015

17. Dai Q., Wang G., Zhao X., Han Z., Lu K., Lai J., Wang S., Li D., Li Y., Wu K. Fractal model for permeability estimation in low-permeable porous media with variable pore sizes and unevenly adsorbed water lay. Marine and Petroleum Geology. 2021;130:105135. https://doi.org/10.1016/j.marpetgeo.2021.105135

18. Dukhan N., Bağcı Ö., Özdemir M. Metal foam hydrodynamics: Flow regimes from pre-Darcy to turbulent. International Journal of Heat and Mass Transfer. 2014;77:114–123. https://doi.org/10.1016/j.ijheatmasstransfer.2014.05.017

19. Belyaev E.S., Khlybov A.A., Matsulevich Z.V., Titov E.Y., Getmanovsky Y.A., Belyaeva S. S., Bystrov E.O., Ryabov D.A., Kovylin R.S., Tchesnokov S.A., Bazanov A.V., Mezhevoi I.N., Baykov V.E., Yunin V.V. Micromechanics of porosity of various degrees in porous permeable Ti–V30 getter made of powder. Vacuum. 2023;211:111934. https://doi.org/10.1016/j.vacuum.2023.111934

20. Tang H.P., Wang J., Qian M. 28-Porous titanium structures and applications. In: Titanium Powder Metallurgy. Ed. Ma Qian, Francis H. (Sam) Froes, Butterworth-Heinemann, 2015. P. 533–554. https://doi.org/10.1016/B978-0-12-800054-0.00028-9

21. Xie D., Dittmeyer R. Correlations of laser scanning parameters and porous structure properties of permeable materials made by laser-beam powder-bed fusion. Additive Manufacturing. 2021;47:102261. https://doi.org/10.1016/j.addma.2021.102261

22. Lupo M., Neveu A., Gemine T., Francqui F., Lumay G. Measuring permeability and flowability of powders at various packing fractions. Particuology. 2024. https://doi.org/10.1016/j.partic.2024.03.008

23. Xu Y., Zhang S., Ding W., Du H., Li M., Li Z., Chen M. Additively-manufactured gradient porous bio-scaffolds: Permeability, cytocompatibility and mechanical properties. Composite Structures. 2024;336:118021. https://doi.org/10.1016/j.compstruct.2024.118021

24. Li C., Zhou Z. Preparation and characterization of permeability and mechanical properties of three-dimensional porous stainless steel. RSC Advances. 2022;12(43): 28079–28087. https://doi.org/10.1039/D2RA03893E

25. Sauermoser-Yri M., Veldurthi N., Wölfle C.H., Svartvatn P.J., Hoem S.O.F., Lid M.J., Bock R., Palko J.W., Torgersen J. On the porosity-dependent permeability and conductivity of triply periodic minimal surface based porous media. Journal of Materials Research and Technology. 2023;27:585–599. https://doi.org/10.1016/j.jmrt.2023.09.242

26. Otaru A.J., Auta M. Machine learning backpropagation network analysis of permeability, Forchheimer coefficient, and effective thermal conductivity of macroporous foam–fluid systems. International Journal of Thermal Sciences. 2024;201:109039. https://doi.org/10.1016/j.ijthermalsci.2024.109039

27. Song S., Rong L., Dong K., Liu X., Le-Clech P., Shen Y. Pore-scale numerical study of intrinsic permeability for fluid flow through asymmetric ceramic microfiltration membranes. Journal of Membrane Science. 2022;642: 119920. https://doi.org/10.1016/j.memsci.2021.119920

Об авторах

В. С. ШустовРоссия

Вадим Сергеевич Шустов – к.т.н., науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

В. А. Зеленский

Россия

Виктор Александрович Зеленский – к.ф.-м.н., вед. науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

М. И. Алымов

Россия

Михаил Иванович Алымов – д.т.н., чл.-корр. РАН, зав. лабораторией физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

А. Б. Анкудинов

Россия

Алексей Борисович Анкудинов – ст. науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

А. С. Устюхин

Россия

Алексей Сергеевич Устюхин – к.т.н., мл. науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

Рецензия

Для цитирования:

Шустов В.С., Зеленский В.А., Алымов М.И., Анкудинов А.Б., Устюхин А.С. Влияние дисперсности порообразователя на структуру и проницаемость высокопористого материала из нанопорошка никеля. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):56-64. https://doi.org/10.17073/1997-308X-2024-6-56-64

For citation:

Shustov V.S., Zelensky V.A., Alymov M.I., Ankudinov A.B., Ustyukhin A.S. The influence of porogen dispersion on the structure and permeability of highly porous material from nickel nanopowder. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):56-64. https://doi.org/10.17073/1997-308X-2024-6-56-64

JATS XML