Перейти к:

Влияние режимов закалки и отпуска на структуру и свойства горячедеформированных порошковых сталей с ультрадисперсными частицами

https://doi.org/10.17073/1997-308X-2025-1-15-22

Аннотация

Рассматривается влияние режимов закалки и отпуска на структуру и механические свойства горячедеформированных порошковых сталей, содержащих ультрадисперсные частицы. Исследование основано на анализе термических и механических процессов, протекающих при закалке и отпуске, а также их связи с характером структурных изменений, происходящих в материале. Эксперименты включали вариации температуры закалки и времени отпуска, что позволило выявить оптимальные режимы для достижения наилучших механических характеристик – таких, как прочность и пластичность. Полученные результаты указывают на возможность достижения высокой прочности, что делает эти материалы перспективными для применения в условиях высокой нагрузки. Подчеркивается значимость выбора режимов термообработки для управления микро- и макроструктурой порошковых сталей, что открывает новые возможности для их использования в различных отраслях промышленности.

Ключевые слова

Для цитирования:

Егоров М.С., Егорова Р.В., Мозговой А.В., Гантимуров К.В., Ковтун М.В. Влияние режимов закалки и отпуска на структуру и свойства горячедеформированных порошковых сталей с ультрадисперсными частицами. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(1):15-22. https://doi.org/10.17073/1997-308X-2025-1-15-22

For citation:

Egorov M.S., Egorova R.V., Mozgovoy A.V., Gantimurov K.V., Kovtun M.V. Effect of quenching and tempering on the structure and properties of hot-deformed powder steels with ultrafine particles. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(1):15-22. https://doi.org/10.17073/1997-308X-2025-1-15-22

Введение

Повышения свойств порошковых сталей можно добиться путем усложнения их состава, а также применением термической и химико-термической обработки. Однако такие способы повышения свойств этих сталей имеют ряд особенностей, обусловленных, прежде всего, остаточной пористостью, а также химической и структурной неоднородностью [1].

Влияние структуры порошковых сталей на термодинамику образования зародышей новой фазы и кинетику превращения можно регулировать технологией изготовления изделий. Формирование горячедеформированных порошковых сталей (ГДПС) с минимальной остаточной пористостью приближает их критические точки к соответствующим критическим точкам компактных материалов. Температура нагрева под закалку порошковых сталей определяется в первую очередь положением критических точек Ас1 (температурой начала превращения аустенита в перлит (или другую фазу) при охлаждении, а также начала превращения аустенита в феррит при нагревании) и Ас3 (температурой, при которой начинается превращение феррита в аустенит при нагревании – важный процесс для получения необходимых свойств стали) и содержанием в них углерода. ГДПС являются наследственно мелкозернистыми. Легирование некарбидообразующими элементами не влияет на склонность зерен аустенита к росту в пределах температуры нагрева до 1100 °С. Данное обстоятельство позволяет расширить температурный интервал нагрева под закалку; для ГДПС с содержанием углерода 0,5 % он составляет 825–845 °С [2–5].

Целью настоящей работы является исследование режимов закалки и отпуска с определением оптимальных механических свойств горячедеформированных порошковых сталей, содержащих ультрадисперсные частицы.

Материалы и методы исследований

В работе использовали отечественные порошки марок ПЖРВ 2.200.26 (ТУ 14–1–5365–98, порошок железный, распыленный водой, восстановленный) и Н4Д2М (ТУ 14–5402–2002, порошок легированный) производства ПАО «Северсталь» (г. Череповец) [4; 5]. В шихту добавляли ультрадисперсные добавки нитрида кремния (Si3N4 ) и оксида никеля (NiO) производства компании «Плазмотерм» (г. Москва) [6].

Перед применением порошки проходили контроль на универсальном лазерном приборе измерения размера частиц «Analysette 22 MicroTecplus» (Fritsch, Германия) и анализаторе субмикронных частиц от компании «Beckman Coulter AU480» (США). Для приготовления шихты использовали двухконусный смеситель марки RT-NM05S (Тайвань) и ультразвуковую станцию для просеивания и смешивания порошков с ультрадисперсными частицами «Assonic SPC» (Китай). Статическое холодное прессование проводили на гидравлическом прессе модели TS0500-6 (Китай) с максимальным усилием в 50 т в лабораторных пресс-формах. Гомогенизирующее спекание осуществляли в лаборатории термической обработки кафедры «Материаловедение и технологии металлов» ДГТУ в муфельной электропечи модели SNOL 6,7/1300 (AB «UMEGA», Литва) в диапазоне температур 900–1150 °С в среде защитного газа – диссоциированного аммиака. Время спекания составляло 15–180 мин. В таких же печах производили и последующую термическую обработку горячедеформированных порошковых сталей.

Динамическое горячее прессование (ДГП) заготовок осуществляли на кривошипном прессе простого действия модели К2232 (Россия). Перед операцией ДГП порошковые заготовки нагревали в муфельной электрической печи сопротивления (t = 950÷1150 °С) в среде диссоциированного аммиака; температуру в печи контролировали платинопалладиевой термопарой [7].

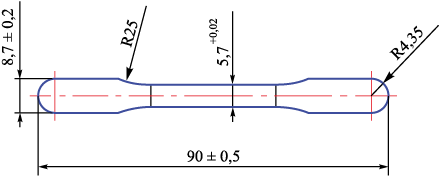

Испытания на растяжение проводили в соответствии с ГОСТ 18227–85 с использованием сервогидравлической напольной разрывной машины МГС-В15 в автоматическом режиме с помощью персонального компьютера. На рис. 1 представлен чертеж образца, подвергнутого испытаниям.

Рис. 1. Чертеж образца для испытания на растяжение |

Твердость образцов измеряли на твердомере Роквелла ТК-2М (Точмашприбор, г. Иваново) с помощью индентирования алмазным конусом при общей нагрузке 1471 Н.

Закалке с последующим отпуском подвергались образцы ПЖРВ 2.200.26 + 0,5 % С и Н4Д2М + 0,5 % С после горячей допрессовки при t = 1150 °С с добавлением в каждый материал ультрадисперсных частиц (2 % NiO, 0,1 % Si3N4 ). Охлаждение проводили в воде и в масле. Скорость охлаждения составляла при температуре минимальной устойчивости аустенита соответственно 600÷500 °С/с (в воде) и 150÷100 °С/с (в масле). Химический состав исследуемых порошков, характеристики ультрадисперсных частиц, а также технология получения спеченных образцов подробно описаны в работе [2].

Результаты и их обсуждение

Закалка ГДПС дает возможность получить однородную структуру мартенсита с высокой твердостью (HV = 7,5 ГПа). Это объясняется незначительной пористостью и благоприятной структурой, образующейся в процессе горячей штамповки.

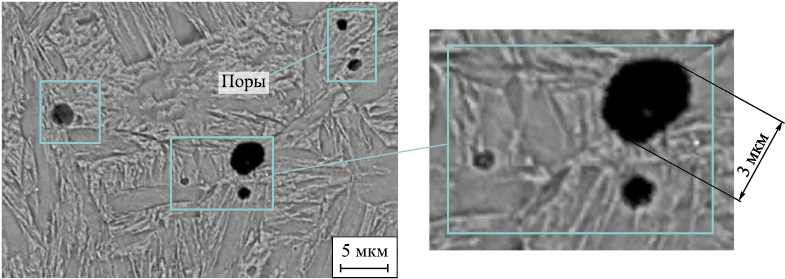

На рис. 2 показана микроструктура ГДПС, полученной на основе порошка ПЖРВ 2.200.26 с содержанием 0,5 % С + 2 % NiО. Структура мартенсита четко выделяется, также присутствуют малочисленные поры с размерами до 3 мкм. Данная структура закаленной стали не содержит феррита и остаточного аустенита, что позволяет заключить о корректном проведении закалки [8; 9]. Твердость закаленных ГДПС при температуре закалки 835 °С представлена в табл. 1.

Рис. 2. Мартенсит горячедеформированной порошковой стали

Таблица 1. Твердость (HRC) закаленных ГДПС

| ||||||||||||||||||||||||||||||

Модифицирование сталей нитридом кремния повышает твердость после закалки. Окончательное формирование структуры и свойств ГДПС происходит при отпуске. Влияние температуры отпуска на механические свойства ГДПС представлено в табл. 2.

Таблица 2. Зависимость механических свойств ГДПС от температуры отпуска

|

Для всех исследуемых материалов наблюдается похожий характер изменения свойств: с повышением температуры отпуска предел прочности (σв ) и твердость (HRC) сталей снижаются, а показатель пластичности (ψ) увеличивается, достигая максимальных значений при t = 550 °С. При этой температуре весь комплекс механических свойств выше, чем у исходных и отожженных сталей [7–9].

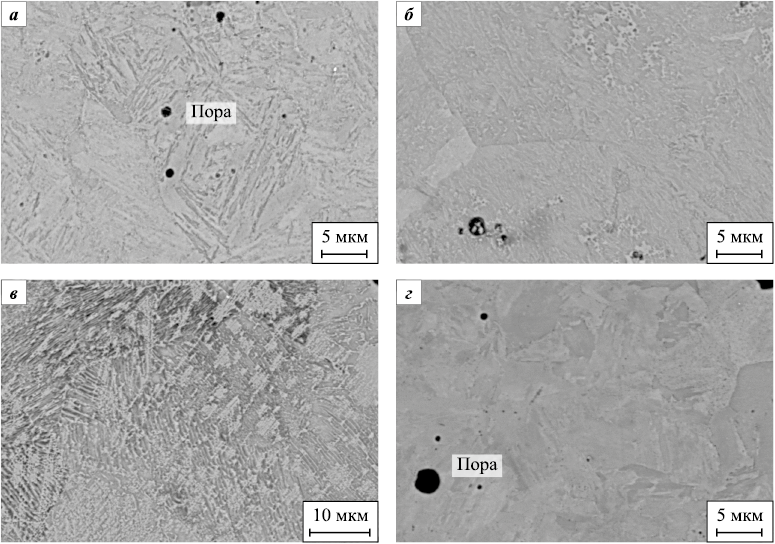

Микроструктуры закаленной и отпущенной ГДПС Н4Д2М + 0,5 % С + 2 % NiO показаны на рис. 3.

Рис. 3. Микроструктура Н4Д2М + 0,5 % С + 2 % NiO после закалки |

Таким образом, в результате закалки и отпуска можно получить заданную структуру ГДПС [9–11]. Уровень механических свойств ГДПС зависит от качества межчастичного сращивания, которое сформировалось на стадии спекания и горячей допрессовки. В случае его незавершенности повысить механические свойства упрочняющей термической обработкой не удается [11; 12].

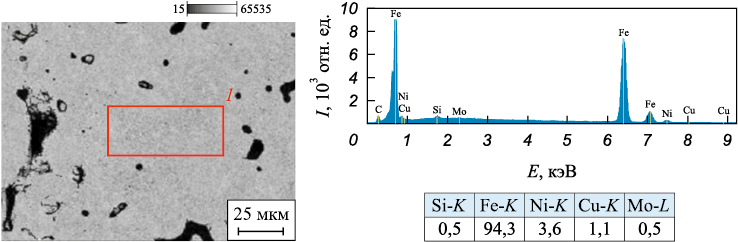

Для контроля химического состава полученных после термической обработки (закалка и отпуск) порошковых сталей был проведен микрорентгеноспектральных анализ на сканирующем электронном микроскопе S-3400N (Hitachi, Япония) [12; 13] – его результаты представлены на рис. 4.

Рис. 4. Результаты микрорентгеноспектрального анализа порошковой стали |

Наличие всех легирующих элементов, находящихся в порошковой стали после термической обработки, определили рентгеноспектральным анализом [7; 10; 12].

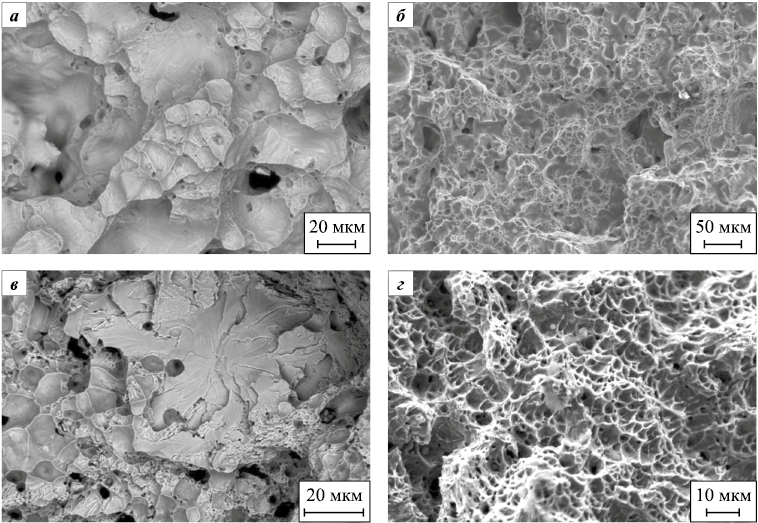

Фрактографическое исследование изломов на сканирующем электронном микроскопе S-3400N позволило выявить особенности разрушения ГДПС после проведения термической обработки (закалка и отпуск). Изломы образцов закаленных и отпущенных ГДПС представлены на рис. 5.

Рис. 5. Фрактограммы изломов порошковых сталей с ультрадисперсными частицами после отпуска |

Анализ фрактограмм показал, что преобладающими элементами поверхностей разрушения ГДПС, отпущенных при t = 250 °С, являются интеркристаллитный и транскристаллитный сколы, расположенные на различных уровнях и отличающиеся размером областей развития трещины [14–16]. На рис. 5, а, в отчетливо выделяются ступеньки на крупных элементах скола, придающие структуре вид ручьистых узоров, что является морфологическим признаком интеркристаллитного разрушения. На более мелких фасетках наблюдается гладкая поверхность, образованная в результате распространения трещины вдоль кристаллографической плоскости. Такой вид поверхности излома характерен для транскристаллитного скола [17–20]. Наличие несплошностей в областях как интеркристаллитного, так и транскристаллитного сколов не позволяет однозначно определить предпочтительную область зарождения трещины. Это обстоятельство косвенно свидетельствует о соответствии сил межатомного взаимодействия внутри зерна и на межзеренной поверхности, что может являться признаком достижения внутрикристаллитного сращивания при формировании ГДПС [2; 12].

Заключение

Было рассмотрено влияние режимов закалки и отпуска на структуру и свойства ГДПС с ультрадисперсными частицами. Максимальная твердость при температуре закалки 835 °С наблюдается у сталей составов ПЖРВ 2.200.26 + 0,5 % C + 0,1 % Si3N4 (HRC = 54) и Н4Д2М + 0,5 % C + 0,1 % Si3N4 (HRC = 55). Модифицирование сталей нитридом кремния повышает твердость после закалки. Для сталей указанных составов отмечены и максимальные значения предела прочности при температуре отпуска 250 °С: σв = 1230 МПа (ПЖРВ 2.200.26 + 0,5 % C + 0,1 % Si3N4 ) и σв = 1450 МПа (Н4Д2М + 0,5 % C + 0,1 % Si3N4 ). При температуре отпуска 550 °С у этих сталей наблюдаются максимальные показатели пластичности: ψ = 35 % (ПЖРВ 2.200.26 + + 0,5 % C + 0,1 % Si3N4 ) и ψ = 34 % (Н4Д2М + 0,5 % C + 0,1 % Si3N4 ). Добавление 0,1 % Si3N4 способствует росту предела прочности при температуре отпуска 250 °С – на 50 МПа для стали ПЖРВ 2.200.26 + 0,5 % С и на 30 МПа для стали Н4Д2М + 0,5 % С. При введении в состав обоих материалов ультрадисперсной добавки 2 % NiO незначительно повышаются прочностные показатели (до 10–15 МПа).

Для ГДПС, отпущенных при температуре 550 °С, на поверхности разрушения преобладающим элементом является чашечный излом, представляющий собой совокупность отдельных ямок, диаметр которых колеблется в диапазоне 8–20 мкм. Четкое разрешение глубины ямок и высоты перемычек свидетельствует о высокой способности материала к микропластической деформации в очаге распространения трещины [19; 20].

Таким образом, можно заключить, что упрочняющая термическая обработка является ключевым инструментом для изменения механических свойств горячедеформированных порошковых сталей. В процессе термообработки, за счет регулирования температурных режимов закалки и отпуска, можно достичь улучшения прочности, пластичности и твердости материала. Управление уровнем механических свойств порошковых сталей возможно при условии окончательного формирования внутрикристаллитного сращивания частиц. Этот процесс способствует оптимизации микроструктуры, что, в свою очередь, позволяет значительно повысить эксплуатационные характеристики конечного изделия. Эффективное сочетание термической обработки и контроля процессов сращивания представляется перспективным направлением для повышения качества и функциональности порошковых сталей. Это открывает новые возможности для создания материалов с требуемыми свойствами, что имеет важное значение в современном машиностроении и других высокотехнологичных областях [10; 12].

Список литературы

1. Kuhn H.A., Ferguson B.L. Powder forging. Princeton, New Jersey: MPIF, 1990. 270 p.

2. Егоров М.С., Егорова Р.В., Лопатин В.Ю. Фазовые превращения в порошковых спеченных сталях при охлаждении. Безопасность техногенных и природных систем. 2024;8(3):67–77. https://doi.org/10.23947/2541-9129-2024-8-3-67-77

3. Bernshtein M.L., Kaputkina L.M., Konyukova E.V., Nikishov N.A., Shakhkerimov R.N. Changes in the structure of thermomechanically hardened austenite under the effect of temperature and deformation. Russ. Metallurgy. Metally. 1985;(1):80–88.

4. Chen N., Luo R., Xiong H., Li Z. Dense M2 high speed steel containing core-shell MC carbonitrides using high-energy ball milled M2/VN composite powders. Materials Science and Engineering: A. 2020;771:138628. https://doi.org/10.1016/j.msea.2019.138628

5. Чаус А.С. Структурные и фазовые изменения в карбидах при термической обработке быстрорежущей стали. Физика металлов и металловедение. 2016;117(7):706–714.

6. Компания ООО «Плазмотерм». Нанопорошки металлов. URL: http://plasmotherm.ru/catalog/metal/item_4.html (дата обращения: 18.05.2024).

7. Дорофеев Ю.Г., Дорофеев В.Ю., Кочкарова Х.С. Особенности распределения микролегирующих элементов в горячедеформированных порошковых материалах на основе железа и их влияния на качество межчастичного сращивания. Металловедение и термическая обработка металлов. 2013;(8):35–39. https://doi.org/10.1007/s11041-013-9650-4

8. Pelletiers T.W., Daye W.K. Copper-infiltrated steels. Powder Metallurgy. 1998;(7):326–330. https://doi.org/10.31399/asm.hb.v07.a0006076

9. Hendrickson A.A., Machmeier P.M., Smith D.W. Impact forging of sintered steel performs. Powder Metallurgy. 2000; 43(4):327–344.

10. Панов В.С., Скориков Р.А. Влияние наноразмерных легирующих добавок на структуру и свойства порошковых углеродистых сталей. Нанотехнологии: наука и производство. 2015;35(3):40–45.

11. Егоров М.С., Егорова Р.В., Ковтун М.В. Влияние содержания углерода на формирование контактной межчастичной поверхности при горячей допрессовке. Безопасность техногенных и природных систем. 2023;7(2):90–101. https://doi.org/10.23947/2541-9129-2023-7-2-90-101

12. Егоров М.С. Научно-технологические принципы межчастичного сращивания спеченных и горячедеформированных порошковых сталей, модифицированных ультрадисперсными частицами. В сб.: Материалы 16-й Междунар. науч.-техн. конференции «Новые материалы и технологии: порошковая металлургия, композиционные материалы, защитные покрытия, сварка» (Минск, 22–24 мая 2024 г.). Минск: Изд. дом «Белорусская наука», 2024. С. 63–67.

13. Дьячкова Л.Н., Дечко М.М. Влияние нанодисперсных добавок на структуру и свойства порошковой углеродистой и высокохромистой стали. Нанотехнологии: наука и производство. 2015;3(35):5–14.

14. Дорофеев В.Ю., Свиридова А.Н., Самойлов В.А. Формирование структуры и свойств горячедеформированных порошковых сталей, микролегированных натрием и кальцием, при термической и термомеханической обработках. Известия вузов. Порошковая металлургия и функциональные покрытия. 2021;15(3):22–33. https://doi.org/10.17073/1997-308X-2021-3-22-33

15. Nasibulin A.G., Queipo P., Shandakov S.D., Brown D.P., Jiang H., Pikhista P.V., Kauppinen E.I. Studies of mechanism of single-walled carbon nanotube formation. Journal of Nanoscience and Nanotechnology. 2006;6(5): 1233–1246. https://doi.org/10.1166/jnn.2006.340

16. Dorofeyev V.Y., Sviridova A.N., Berezhnoy Y.M., Bessarabov E.N., Kochkarova K.S., Pustovoit V.N., Sviridova S.V. Structure and properties of hot-deformed powder steels microalloyed by aluminium. IOP Conference Series: Materials Science and Engineering. 2020; 862(2):022045. http://doi.org/10.1088/1757-899X/862/2/022045

17. Gilardi R., Alzati L., Oro R., Hryha E., Nyborg L., Berg S. Reactivity of carbon based materials for powder metallurgy parts and hard metal powders manufacturing. Journal of the Japan Society of Powder and Powder Metallurgy. 2016;63(7):548–554. https://doi.org/10.2497/jjspm.63.548

18. Rojek J., Nosewicz S., Mazdziarz M., Kowalczyk P., Wawrzyk K., Lumelskyj D. Modeling of a sintering process at various scales. Procedia Engineering. 2017;177:263–270. https://doi.org/10.1016/j.proeng.2017.02.210

19. Гостев А.С., Гостева Е.Г., Гулевский В.А. Роль нанопорошков в модифицировании сплавов. Молодой ученый. 2010;22(11):53–55.

20. Еремеева Ж.В., Ниткин Н.М., Шарипзянова Г.Х. Особенности применения наноразмерных порошков углерода и хрома на процессы подготовки шихты и прессования порошковых сталей. Известия МГТУ «МАМИ». 2011;12(2):123–127.

Об авторах

М. С. ЕгоровРоссия

Максим Сергеевич Егоров – к.т.н., доцент, заведующий кафедрой «Материаловедение и технологии металлов»

Россия, 344003 г. Ростов-на-Дону, пл. Гагарина, 1

Р. В. Егорова

Россия

Римма Викторовна Егорова – к.т.н., доцент кафедры «Кибербезопасность информационных систем»

Россия, 344003 г. Ростов-на-Дону, пл. Гагарина, 1

А. В. Мозговой

Россия

Андрей Владимирович Мозговой – к.т.н., доцент, проректор по стратегическому и цифровому развитию

Россия, 344003 г. Ростов-на-Дону, пл. Гагарина, 1

К. В. Гантимуров

Россия

Кирилл Викторович Гантимуров – аспирант

Россия, 344003 г. Ростов-на-Дону, пл. Гагарина, 1

М. В. Ковтун

Россия

Марк Валерьевич Ковтун – начальник кафедры «Дорожные войска» Военного учебного центра

Россия, 344003 г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Егоров М.С., Егорова Р.В., Мозговой А.В., Гантимуров К.В., Ковтун М.В. Влияние режимов закалки и отпуска на структуру и свойства горячедеформированных порошковых сталей с ультрадисперсными частицами. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(1):15-22. https://doi.org/10.17073/1997-308X-2025-1-15-22

For citation:

Egorov M.S., Egorova R.V., Mozgovoy A.V., Gantimurov K.V., Kovtun M.V. Effect of quenching and tempering on the structure and properties of hot-deformed powder steels with ultrafine particles. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(1):15-22. https://doi.org/10.17073/1997-308X-2025-1-15-22