Перейти к:

Исследование характеристик жаростойкого стеклокерамического покрытия в скоростном потоке воздушной плазмы

https://doi.org/10.17073/1997-308X-2025-1-40-57

Аннотация

Представлены результаты исследований теплофизических и эксплуатационных характеристик жаростойкого стеклокерамического покрытия на стали 12Х18Н10Т в скоростном потоке воздушной плазмы. Покрытие получали по шликерно-обжиговой технологии. Термическую обработку проводили на воздухе при температуре 1400 К в течение 3 мин. Структура покрытия представлена матрицей на основе бариевосиликатного стекла с равномерно распределенными в нем частицами Cr2O3 . Наружный слой покрытия толщиной ~3÷5 мкм содержит множество высокодисперсных кристаллов BaSi4O9 , легированных Cr и Mo, свидетельствующих о поверхностной ситаллизации стеклофазы. Теплоемкость, температуропроводность и теплопроводность покрытия в интервале температур 293–573 К при давлении 105 Па изменяются в диапазонах 0,68–0,75 Дж/(г·К), 0,47–0,43 мм2/с и 1,198–1,222 Вт/(м·К) соответственно. Средние значения удельной потери массы и скорости уноса покрытия при обтекании воздушной плазмой со скоростью ~3,5 км/с и нагреве поверхности до 1593 К составили 7,2 мг/см2 и 25,9 мг/(см2·ч). Спектральная излучательная способность покрытия на длине волны 890 нм и скорость гетерогенной рекомбинации атомов и ионов потока на его поверхности составили 0,85±0,02 и 14±3 м/с. Стеклофаза обеспечивает эффективную защиту стали от высокотемпературного окисления и самозалечивание дефектов. Тугоплавкие частицы Cr2O3 наряду с поверхностной ситаллизацией стеклофазы повышают сопротивление покрытия эрозионному уносу в скоростном потоке воздушной плазмы, его излучательную способность и каталитичность. Экспериментально установлено и подтверждено численным моделированием снижение теплопроводности покрытия до 0,04±0,01 Вт/(м·К) при температуре 1054±10 К и давлении ~200 Па. Представлено объяснение эффекта.

Ключевые слова

Для цитирования:

Астапов А.Н., Жестков Б.Е., Ртищева А.С. Исследование характеристик жаростойкого стеклокерамического покрытия в скоростном потоке воздушной плазмы. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(1):40-57. https://doi.org/10.17073/1997-308X-2025-1-40-57

For citation:

Astapov A.N., Zhestkov B.E., Rtishcheva A.S. Research of heat-resistant glass-ceramic coating characteristics in high-speed air plasma flow. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(1):40-57. https://doi.org/10.17073/1997-308X-2025-1-40-57

Введение

Высокотемпературная газовая коррозия легированных сталей и никелевых сплавов сопровождается образованием на их поверхности окалины, представленной фазами переменного состава, а также зон внутреннего окисления в подокалинных слоях. В результате имеет место обезлегирование сплавов, особенно содержащих Nb, Mo и W, а для сталей – еще и обезуглероживание [1; 2]. Изменения в химическом составе, в свою очередь, приводят к ухудшению механических свойств материалов и их эксплуатационных характеристик. Проблемы значительно усугубляются при работе сплавов в условиях воздействия высокоскоростных потоков кислородсодержащих газов [3]. В результате ускоряются процессы окисления, которые сопровождаются разрушением и отслаиванием образующихся оксидных пленок. Имеет место более интенсивное развитие микрорельефа поверхности в виде шероховатостей, коррозионно-эрозионных питтингов и каверн, что, в свою очередь, увеличивает турбулентность газа в приграничных областях и эрозионное разрушение материалов. Защита сплавов от высокотемпературной газовой коррозии и эрозии с помощью тонкослойных жаростойких покрытий во многих случаях является единственно возможным способом реализации их жаропрочных характеристик и функциональных свойств. Для этих целей широко применяются силикатные стеклокерамические и стеклокристаллические покрытия.

Составы фритт (гранулированных стеклоэмалей) для стеклокерамических покрытий, используемых для защиты сталей и никелевых сплавов от высокотемпературной газовой коррозии, как правило, содержат следующие основные компоненты, мас. %: 25–85 SiO2 , 20–50 BaO, 0–20 B2O3 , 0–5 Al2O3 , 0–3 MgO, 0–5 CaO [4]. Для улучшения адгезионных свойств формируемых покрытий во фритты в небольших долях включают оксиды сцепления – CoO, NiO, MnO, MoO3 . С целью повышения функциональных характеристик покрытий (химической устойчивости, стойкости к эрозии, степени черноты, теплоотражающей способности и др.) в них вводят наполнители (Cr2O3 , Al2O3 , TiO2 , ZrO2 , ZrSiO4 , SiB4 , SiC и пр.) через шихту на варку при получении фритты или в виде мельничных добавок при приготовлении шликера.

К настоящему времени разработан широкий номенклатурный ряд ресурсных стеклокерамических покрытий, обеспечивающих работоспособность рассматриваемых материалов при температурах 1150–1373 К длительно и Т = 1473 К кратковременно, в том числе в скоростных агрессивных газовых потоках [4–6]. Среди указанных разработок преобладающее большинство принадлежит жаростойким покрытиям для эффективной защиты деталей и узлов газотурбинных двигателей и турбонасосных агрегатов [1; 6–11]. Немногочисленны технические решения, направленные на увеличение надежности работы элементов конструкций жидкостных ракетных двигателей (для пилотируемых и грузовых космических кораблей, космических станций и др.) [5; 12]. Практически отсутствуют разработки в области защиты теплонагруженных деталей планеров скоростных маневрирующих летательных аппаратов и их двигательных установок [13–15]. Последнее, прежде всего, обусловлено температурно-временными факторами, существенно ограничивающими возможность применения традиционных конструкционных материалов в так называемых горячих конструкциях. Проблема обеспечения кратковременной работоспособности сталей и никелевых сплавов при Т = 1523÷1573 К в условиях воздействия скоростных потоков (воздуха, продуктов сгорания топлив) по-прежнему остается крайне актуальной.

В изобретении [15] рассматривается жаростойкое стеклокерамическое покрытие с повышенным сопротивлением эрозионному уносу в скоростных потоках газов. Покрытие обеспечивает эффективную защиту сталей и никелевых сплавов в условиях длительной эксплуатации при температурах до Т = 1273 К (свыше 1000 ч) с одновременной возможностью кратковременного применения вплоть до 1623 К (не менее 15 мин).

Целью настоящей работы являлось исследование теплофизических и эксплуатационных характеристик данного покрытия в условиях взаимодействия со скоростным потоком воздушной плазмы при реализации температур на поверхности до 1593 К.

1. Материалы и методы исследований

В качестве исходных компонентов для получения фритты брали порошки оксидов кремния SiO2 (размер менее 20 мкм, чистота 99,9 %), бария BaO (<63 мкм, 98 %), кальция CaO (<63 мкм, 98 %), хрома Cr2O3 (<10 мкм, 99,9 %), алюминия Al2O3 (<10 мкм, 98,5 %), кобальта CoO (<45 мкм, 98 %), титана TiO2 (<20 мкм, 99,8 %), марганца Mn2O3 (<20 мкм, 99 %), молибдена MoO3 (<3 мкм, 99,9 %) и тетраборида кремния SiB4 (<10 мкм, 99,9 %). Компоненты смешивали согласно [15] и измельчали в планетарной мельнице «Pulverisette-5» (Fritsch, Германия) в контейнере из ZrO2 объемом 500 мл в течение 180 мин при скорости вращения 400 об/мин и соотношении масс смеси и размольных тел из ZrO2 1/10. Шихту засыпали в платиновый тигель емкостью 310 мл и сплавляли при Т = 1850 К в течение 100 мин в печи сопротивления СВК-5163 (Россия) с хромит-лантановыми нагревателями и объемом камеры 3 л. Грануляцию проводили путем слива расплава из тигля в холодную воду.

Диспергирование фритты выполняли в высокоэнергетической шаровой мельнице «SamplePrep 8000 M-230» (Spex, США) в контейнере из WC объемом 55 мл в течение 60 мин при частоте возвратно-поступательных движений с короткими боковыми перемещениями 1080 циклов/мин и соотношении масс фритты и размольных тел из WC 1/5. Шликер получали путем смешивания и мокрого помола фритты, каолинитовой глины Часов-Ярского месторождения и воды в той же мельнице в течение 90 мин при соотношении масс шликера и размольных тел 1/3. Готовность шликера контролировали процеживанием практически без остатка через сито с размером ячеек 63 мкм.

В качестве подложек использовали образцы из нержавеющей стали аустенитного класса 12Х18Н10Т (мас. %: С ~ 0,12; Cr ~ 18; Ni ~ 10; Ti ~ 0,8; Fe – остальное) в виде П-образных пластин размером 30×30×0,8 мм и высотой бортов 10 мм, а также в виде цилиндра диаметром 50 мм и высотой 30 мм. Подготовку поверхностей образцов осуществляли пескоструйной обработкой электрокорундом с размером частиц 50–63 мкм при давлении 5 атм. Далее образцы подвергали ультразвуковой очистке в изопропиловом спирте. Нанесение шликера на поверхности образцов выполняли методом пульверизации при помощи аэрографа с диаметром сопла и иглы 0,8 мм. Сушку слоев осуществляли в комнатных условиях при обдувке образцов потоком теплого воздуха (323 К) из калорифера в течение 30 мин. Обжиг проводили в печи ТК.4.1400.1Ф (ООО «Термокерамика», Россия) при температуре 1400 К в течение 3 мин. Охлаждение образцов осуществляли на воздухе при комнатной температуре.

Для определения плотности и температуропроводности материала покрытия из фритты изготавливали компактный образец диаметром 12,37 мм и толщиной 1,5 мм. Порошок фритты засыпали в графитовую пресс-форму и консолидировали методом искрового плазменного спекания на установке «Labox-650» (Sinter Land Inc., Япония). Процесс проводили в вакууме при остаточном давлении 40–50 Па, скорости нагрева 80 К/мин, температуре 973 К, давлении 50 МПа и длительности изотермической выдержки 20 мин.

Плотность (ρ) определяли методом гидростатического взвешивания на аналитических весах GR-202 (AND, Япония) с точностью 10\(^{–4}\) г. Температуропроводность (α) измеряли методом лазерной вспышки на приборе «LFA447 NanoFlash» (Netzsch, Германия) в атмосфере аргона высокой чистоты марки 6,0. Удельную теплоемкость (Cp ) определяли на дифференциальном сканирующем калориметре DSC 204 F1 (Netzsch, Германия) при скорости нагрева/охлаждения 5 К/мин в интервале температур 373–593 К при продувке потоком аргона той же марки. Данные обрабатывали с помощью программного обеспечения «Proteus Analysis 6» (Netzsch, Германия). На основе полученных результатов рассчитывали теплопроводность (λ) по формуле

| λ = αCp ρ. | (1) |

Газодинамические испытания образцов выполняли на аэродинамическом стенде, оснащенном индукционным плазмотроном, по методике, изложенной в [16]. Образцы устанавливали соосно потоку на расстоянии 100 мм от выходного сечения сопла до лицевой поверхности покрытия. Для определения параметров режима проводили вычислительный эксперимент, математическая постановка и результаты которого приведены в разд. 2.3. В данной работе использовали режимы с температурой торможения T0 ~ 6000÷6500 К, числом Маха М = 4,7, скоростью 3,54 км/с, значениями удельного теплового потока qw ~ 15÷30 Вт/cм2. Яркостную температуру (Tb ) лицевой поверхности образцов измеряли яркостным пирометром VS-CTT-285/E/P-2001 (ООО «Видеоскан», Россия) на длине волны 890 нм. Изменение величины спектральной излучательной способности образцов в процессе испытаний оценивали из соотношения интенсивностей излучения при яркостной и спектральной температурах, измеренных одновременно спектрометром USB2000+ (Ocean Optics, США) с лицевой поверхности образцов. Термодинамическую (истинную) температуру (Tw ) лицевой поверхности образцов определяли путем пересчета яркостной температуры, измеренной пирометром, с учетом поправки на установленный характер изменения излучательной способности на длине волны 890 нм. Измерение массы образцов до и после огневых экспериментов проводили на тех же аналитических весах, что и в методе гидростатического взвешивания.

Константу скорости гетерогенной рекомбинации атомов и ионов (Kw ) на активных центрах поверхности покрытия определяли по разности плотности теплового потока к эталонному и исследуемому составам, испытанным на идентичных режимах. С помощью параметрического численного моделирования обтекания и теплообмена образцов рассчитывали производную dKw /dTb [16]. Значение Kw для исследуемого покрытия определяли по известному значению Kws для эталонного образца, величине dKw /dTb и разности яркостных температур ΔTb теплоизолированных исследуемого и эталонного образцов по формуле [16]:

| \[{K_w} = {K_{ws}} + \left( {\frac{{d{K_w}}}{{d{T_b}}}} \right)\Delta {T_b}.\] | (2) |

Произведение Kw и концентрации атомов и ионов n показывает количество атомов и ионов, рекомбинирующих на единице поверхности покрытия в секунду. В качестве эталонных использовали образцы из волокнистого теплозащитного материала кварцевого ТЗМК-25 с жаростойким эмалевым покрытием ЭВЧ-4М1У [17], для которого Kws = 0,1÷0,3 м/с при Т = 400÷1550 К.

Химический состав порошка фритты определяли методом рентгеновского флуоресцентного анализа на волновом спектрометре ARL OPTIM’X (Thermo Fisher Scientific, Швейцария) с отсутствием возможности идентификации легких элементов (бор, углерод, кислород).

Съемку рентгенограмм выполняли по схеме Брэгга–Брентано на дифрактометре ARL X’tra (Thermo Fisher Scientific, Швейцария) с детектором Пельтье и медным анодом CuKα . Съемку вели с шагом 0,02° при радиусе гониометра 520 мм со скоростью 0,5°/мин в интервале углов 2θ = 10÷90°. Для выполнения качественного рентгенофазового анализа (РФА) применяли программу «Crystallographica Search-Match» (Oxford Cryosystems, Великобритания) и базу данных эталонных рентгенограмм ICDD PDF-2 (2010 г.).

Микроструктурные исследования проводили на сканирующем электронном микроскопе (СЭМ) EVO-40 (Carl Zeiss, Германия), оснащенном рентгеновским энергодисперсионным спектрометром (ЭДС) X-Max 50 (Oxford Instruments, Великобритания). Съемку вели во вторичных и отраженных электронах. Количественную информацию о локальном элементном составе фаз получали методом ЭДС при ускоряющем напряжении 15 кВ и токе зонда 0,5–1,5 нА. Для изготовления металлографических шлифов использовали прецизионное оборудование фирмы «Struers» (Дания).

2. Результаты исследований и их обсуждение

2.1. Состав, структура и свойства

стеклокерамического покрытия

Химический состав выплавленной фритты в пересчете на оксиды был следующий, мас. %: BaO – 34,4; SiO2 – 30,9; Cr2O3 – 22,3; CaO – 3,5; TiO2 – 2,1; CoO – 1,9; MnO – 1,9; Al2O3 – 1,6; MoO3 – 1,4. Согласно данным РФА, единственной кристаллической фазой во фритте является Cr2O3 в ромбоэдрической сингонии с параметрами ячейки a = 0,49553 нм и c = 1,3581 нм. Отсутствие иных кристаллических фаз, прежде всего SiO2 , косвенно свидетельствует о рентгеноаморфном состоянии синтезированного бариевосиликатного стекла. Состав полученной фритты отвечает концентрационным пределам, указанным в изобретении [15].

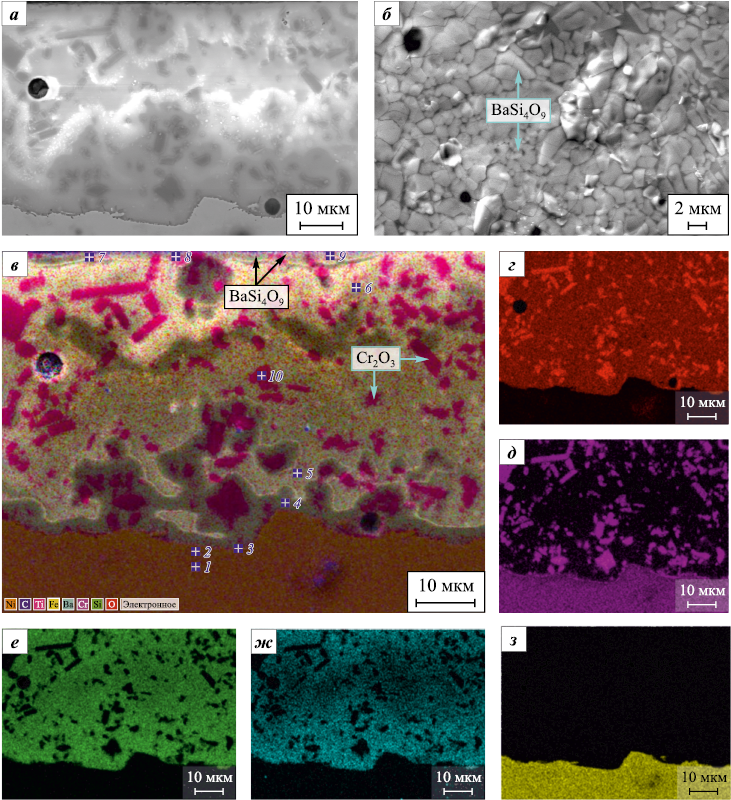

На рис. 1 приведены микроструктуры поперечного сечения и поверхности стеклокерамического покрытия на стали 12Х18Н10Т в виде изображений в отраженных и вторичных электронах, в характеристическом рентгеновском излучении элементов, а также в виде многослойного комбинированного изображения, созданного на основе совмещения электронного снимка и рентгеновских карт. Покрытие имеет гетерогенную структуру, представленную матрицей на основе бариевосиликатного стекла с равномерно распределенными в нем частицами Cr2O3 с размером не более 10 мкм. Толщина покрытия составляет 50±5 мкм. В структуре покрытия выявлено наличие редко встречающихся пор и газовых пузырей (рис. 1, а, б) с размером 4–6 мкм (реже до 10 мкм). Их образование происходит при обжиге покрытия и связано с инкапсулированием газообразных продуктов реакций в вязкой стеклофазе.

Рис. 1. Микроструктура поперечного сечения (а, в–з) и поверхности (б) |

По данным СЭМ и ЭДС, формирование покрытия сопровождается снижением доли Cr и повышением содержания Fe, Ni и Ti в поверхностных слоях подложки глубиной до 3–4 мкм (табл. 1). Стеклофаза в окрестности границы раздела «подложка–покрытие» содержит увеличенную долю Cr2O3 , а также малые количества оксидов железа и никеля. Согласно данным [4], растворение Cr2O3 в стекле прекращается по достижении его содержания ~2,5 мас. %. На удалении 6–8 мкм от границы раздела с подложкой стеклофаза приобретает характерный для покрытия химический состав (табл. 1). Представленные данные свидетельствуют о растворении в эмалевом расплаве покрытия первичной окалины, образующейся на стали 12Х18Н10Т на начальной стадии обжига. Возникновение окалины происходит в результате проникновения кислорода к поверхности подложки через сквозные поры еще нерасплавленного шликерного слоя. Растворение окалины в стеклоэмали при обжиге вместе с наличием в ней оксидов сцепления (CoO, MnO и MoO3 ) способствуют увеличению адгезии покрытия с подложкой.

Таблица 1. Локальный химический состав областей на поперечном сечении образца из 12Х18Н10Т со стеклокерамическим покрытием

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Поверхность покрытия характеризуется стекловидным блеском и имеет темно-зеленый цвет. Наружный слой покрытия толщиной ~3÷5 мкм содержит множество высокодисперсных кристаллов с высокой долей Ba, Cr и Mo (табл. 1), свидетельствующих о поверхностной ситаллизации стеклофазы. Это соотносится с восходящим к поверхности массопереносом катионов Ba\(^{2+}\), Cr\(^{3+}\), Mo\(^{6+}\), направленным противоположно градиенту концентраций. Размеры кристаллов варьируются от 1,5–2,0 до 3–4 мкм (рис. 1, б).

По данным РФА, основной кристаллической фазой в покрытии, так же как и во фритте, является Cr2O3 в ромбоэдрической сингонии. Помимо нее установлено наличие фазы BaSi4O9 с тригональной структурой с параметрами ячейки a = 1,1338 нм и c = 0,4548 нм. Увеличение параметров в сравнении с эталоном (a = 1,12469 нм и c = 0,44851 нм [18]), вероятно, обусловлено допированием решетки катионами хрома и молибдена, что соотносится с данными ЭДС. Примечательным является тот факт, что фаза BaSi4O9 известна лишь как фаза высокого давления [18], и ее образование в результате поверхностной ситаллизации стеклофазы требует отдельного изучения. Отсутствие иных кристаллических фаз косвенно свидетельствует о рентгеноаморфном состоянии матричной фазы на основе бариевосиликатного стекла.

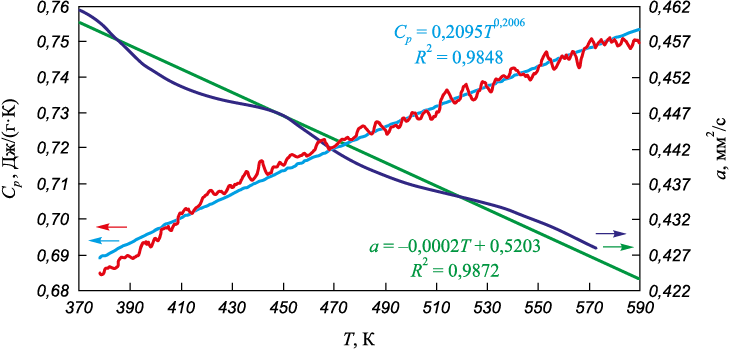

Среднее значение плотности покрытия, определенное методом гидростатического взвешивания, составило ρ = 3,813 г/см3. На рис. 2 приведены теплофизические свойства покрытия в температурном интервале от 373 до 593 К. С увеличением температуры теплоемкость нелинейно возрастает, а температуропроводность – линейно снижается. Последнее типично для стеклокерамики и является следствием роста рассеяния фононов с повышением температуры. Покрытие характеризуется относительно невысокой теплоемкостью: Cp = 0,68÷0,75 Дж/(г·К) при Т = 373÷593 К. Температуропроводность покрытия линейно снижается от 0,47 до 0,43 мм2/с в интервале Т = 293÷573 К. Аппроксимацию данных проводили средствами регрессионного анализа на базе табличного процессора «MS Excel». Результаты и достоверность (коэффициент детерминации R2) аппроксимаций продемонстрированы на рис. 2. Коэффициент теплопроводности покрытия, рассчитанный по формуле (1), слабо изменяется в диапазоне температур 293–573 К и составляет λ = 1,21±0,012 Вт/(м·К).

Рис. 2. Температурные зависимости теплоемкости (Cp ) |

2.2. Результаты газодинамических испытаний

стеклокерамического покрытия

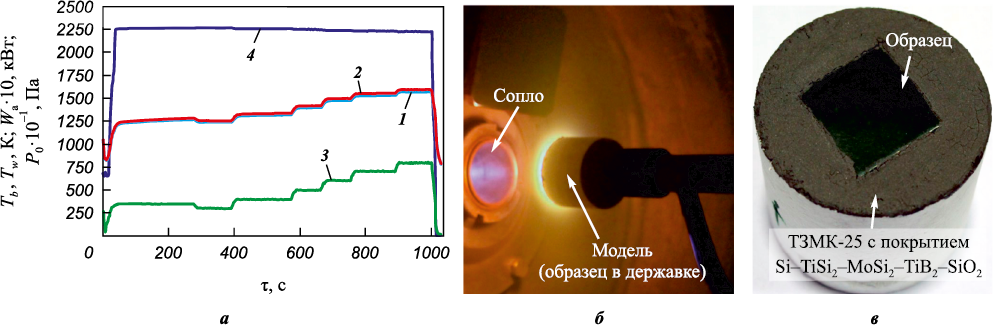

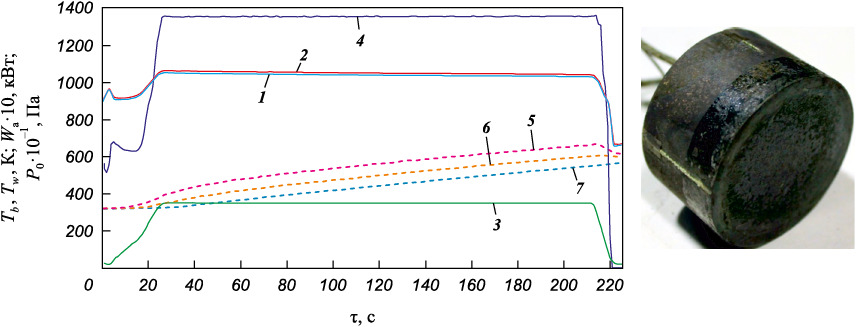

Образцы из стали 12Х18Н10Т в виде П-образных пластин со стеклокерамическим покрытием поочередно устанавливали в цилиндрическую державку диаметром 50 мм из ТЗМК-25 вровень с ее торцевой поверхностью. На торцевую поверхность державки наносили безобжиговое покрытие системы Si–TiSi2–MoSi2–TiB2–SiO2 [19] для увеличения ее стойкости к эрозионному уносу и излучательной способности. Испытания проводили в условиях ступенчатого газодинамического нагрева потоком воздушной плазмы в диапазоне температур на лицевой поверхности Tw = 1193÷1593 К. Типичные результаты огневых экспериментов представлены на рис. 3, а в виде профилей яркостной (Tb ) и термодинамической (Tw ) температур в критической точке лицевой поверхности (кр. 1 и 2), давления в форкамере подогревателя (P0 , кр. 3) и мощности питания анода (Wa , кр. 4). На рис. 3, б, в приведены фотографии с изображением модели в процессе испытания и лицевой поверхности покрытия после его окончания соответственно. Объем выборки в этих экспериментах составил 5 образцов. Продолжительность каждого огневого эксперимента составила 1000 с. Установлена хорошая воспроизводимость опытных данных, свидетельствующая об идентичности физико-химических процессов, происходящих в исследуемом покрытии при взаимодействии с воздушной плазмой, и о малой величине случайных ошибок. Средние значения удельной потери массы и скорости уноса покрытия за время испытания составили 7,2 мг/см2 и 25,9 мг/(см2·ч) соответственно. Установлено, что в течение огневого эксперимента значение спектральной излучательной способности покрытия на длине волны 890 нм практически не изменялось и составляло ε = 0,85±0,02. Высокая степень черноты покрытия главным образом обусловлена наличием в структуре множества частиц Cr2O3 с высокой излучательной способностью (ε = 0,9) и с ситаллизацией поверхности, способствующей эффекту переизлучения на межфазных неровностях. Постоянство значения степени черноты в процессе испытания свидетельствует о высокой термохимической стабильности покрытия.

Рис. 3. Результаты газодинамических испытаний образца из стали 12Х18Н10Т |

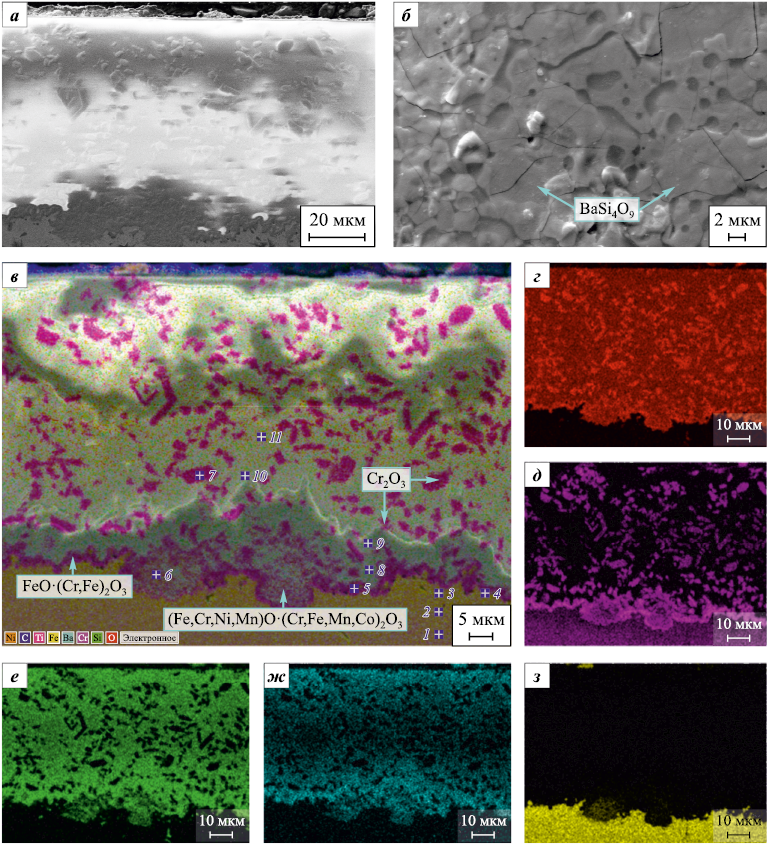

На рис. 4 приведены микроструктуры поперечного сечения и поверхности стеклокерамического покрытия на стали 12Х18Н10Т после огневого эксперимента в виде изображений во вторичных электронах, в характеристическом рентгеновском излучении элементов, а также в виде многослойного комбинированного изображения.

Рис. 4. Микроструктура поперечного сечения (а, в–з) и поверхности (б) |

Поверхность покрытия сохранила глянцевость и темно-зеленый цвет. Структура наружного слоя представлена кристаллами фазы BaSi4O9 , размер которых вырос до 10–15 мкм (рис. 4, б) в сравнении с кристаллами в исходном состоянии (рис. 1, б). Вероятно, их рост происходит в результате перекристаллизации по механизму Оствальда.

Покрытие имеет гетерогенную малопористую структуру, включающую стеклофазу, частицы Cr2O3 и BaSi4O9 , а также частицы шпинели сложного состава (Fe,Co,Ni,Mn)O·(Cr,Fe,Mn,Co)2O3 , расположенные в зоне до 10–15 мкм от границы раздела с подложкой (рис. 4, в). Содержание оксида железа в стекле плавно уменьшается по мере удаления от подложки (табл. 2). На границе раздела между подложкой и покрытием формируется промежуточный слой толщиной ~1,5÷2,5 мкм на базе хромита железа FeO·(Cr,Fe)2O3 (рис. 4, в, табл. 2). При этом в поверхностных слоях подложки глубиной до 5–6 мкм наблюдается существенное снижение доли Cr и связанное с этим увеличение содержания Ni и Fe. В составе фазы FeO·(Cr,Fe)2O3 железо находится в избытке, поэтому его диффузия через данный подслой протекает беспрепятственно, о чем свидетельствует наличие железа в стеклофазе. Тем не менее подслой служит диффузионным барьером, замедляющим интенсивность массопереноса компонентов. Окисление поверхностного слоя подложки и катионов, диффундирующих из сплава в покрытие, происходит, преимущественно, вследствие массопереноса окислителей через несплошности и дефекты в покрытии, по границам раздела стекловидной матрицы и отмеченных частиц. Наличие в покрытии катионов переменной валентности (Fe, Co, Mn, Mo) способствует поглощению кислорода из потока газа.

Таблица 2. Локальный химический состав областей на поперечном сечении образца из 12Х18Н10Т со стеклокерамическим покрытием

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

По данным РФА, основными кристаллическими фазами в покрытии после испытания, так же как и в исходном состоянии, являются Cr2O3 в ромбоэдрической сингонии и BaSi4O9 с тригональной структурой. Помимо них установлено появление в незначительном количестве фазы магнетита Fe3O4 в орторомбической модификации с параметрами ячейки a = 0,5912 нм, b = 0,5945 нм и c = 0,8388 нм, что хорошо согласуется с результатами СЭМ и ЭДС. Сужение и рост интенсивности дифракционных рефлексов от фазы BaSi4O9 свидетельствуют о постепенном распространении ситаллизации в глубь покрытия. Отсутствие иных кристаллических фаз косвенно свидетельствует о сохранении матричной фазой на основе бариевосиликатного стекла рентгеноаморфного состояния.

Исходя из результатов проведенных испытаний и представленных данных исследований можно заключить, что ресурс защитного действия покрытия не исчерпан. Стеклофаза обеспечивает эффективную защиту подложки от высокотемпературного окисления и самозалечивание дефектов. Тугоплавкие частицы Cr2O3 (Tпл = 2708 К) наряду с поверхностной ситаллизацией стеклофазы повышают сопротивление покрытия эрозионному уносу в скоростных потоках газов и его излучательную способность.

Для определения теплопроводности и каталитической активности покрытия проводили дополнительный газодинамический эксперимент на цилиндрическом образце из стали 12Х18Н10Т диаметром 50 мм и высотой 30 мм, выступающем в качестве калориметра. Покрытие толщиной 120±5 мкм наносили на торцевую поверхность образца. К боковой поверхности цилиндра приваривали 3 хромель-алюмелевые (тип K) термопары (ТП) на расстоянии 0,2 мм (ТП1), 5,0 мм (ТП2) и 14,5 мм (ТП3) от торца с покрытием. Образец устанавливали в державку из графита диаметром 70 мм, высотой 102,5 мм вровень с ее торцевой поверхностью и изолировали от нее при помощи проставки из теплозащитного материала кварцевого ТЗМК-25 диаметром 60 мм и высотой 40 мм. На поверхность державки наносили безобжиговое покрытие системы Si–TiSi2–MoSi2–TiB2–SiO2 [19] для увеличения ее стойкости к окислению.

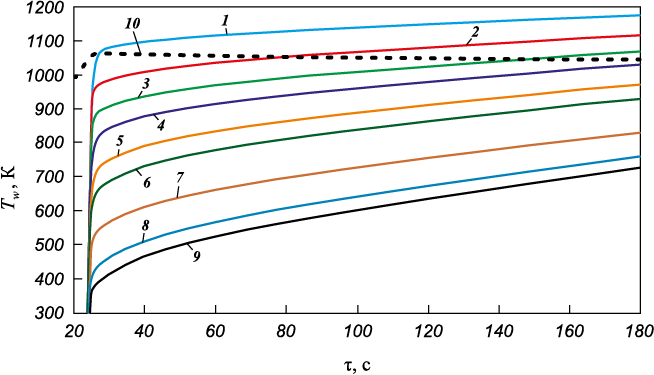

Типичный режим огневого эксперимента с цилиндром-калориметром представлен на рис. 5 в виде профилей яркостной (Tb ) и термодинамической (Tw ) температур в критической точке лицевой поверхности (кр. 1 и 2), давления в форкамере подогревателя (P0, кр. 3), мощности питания анода (Wa , кр. 4) и показаний термопар ТП1, ТП2 и ТП3 (кр. 5–7). Здесь же приведена фотография с изображением образца после 7 циклов испытаний по данному режиму с общей продолжительностью 25 мин. Средние значения удельной потери массы и скорости уноса покрытия за 7 циклов испытаний составили 2,8 мг/см2 и 6,7 мг/(см2·ч) соответственно. Покрытие сохранило свою работоспособность.

Рис. 5. Результаты газодинамических испытаний образца-калориметра из стали 12Х18Н10Т со стеклокерамическим покрытием и его внешний вид после 7 циклов испытаний |

Теплопроводность покрытия определяли по величине теплового потока через него и перепаду температуры. Термодинамическую температуру на поверхности покрытия получали путем пересчета яркостной температуры, измеренной пирометром, с учетом установленной излучательной способности ε = 0,85 на длине волны 890 нм. Температуру под покрытием определяли по показаниям термопары ТП1 с учетом поправки на ее размещение. Величину теплового потока через покрытие находили по темпу нагрева образца. Из рис. 5 видно, что покрытие характеризуется экстремально низкой теплопроводностью в этих условиях. Температура поверхности покрытия Tw ~ 1054±10 К устанавливается за первые Δτ1 ~ 25 с от начала эксперимента и остается более чем на 375 К выше температуры подложки даже после Δτ2 ~ 185 с нагрева. Это соответствует значению теплопроводности покрытия λ = 0,04±0,01 Вт/(м·К) при температуре Tw ~ 1054 К и давлении P = 214,8 Па, что в 30,25 раз ниже значения при температуре 293–573 К и давлении P = 105 Па (см. разд. 2.1). Получена высокая воспроизводимость результатов при последующих циклах испытаний по данному режиму. Для определения параметров режима и подтверждения установленного эффекта снижения теплопроводности проводили вычислительный эксперимент (разд. 2.3). Объяснение эффекта представлено в разд. 2.4.

Существенный вклад в тепловой поток в условиях неравновесного воздействия воздушной плазмы может внести гетерогенная рекомбинация атомов и ионов потока. Поэтому важным свойством высокотемпературных материалов и покрытий является каталитическая активность. Для определения каталитичности стеклокерамического покрытия в модель для измерения теплопроводности наряду со стальным цилиндром-калориметром устанавливали цилиндр из ТЗМК-25 с эталонным жаростойким покрытием ЭВЧ-4М1У. На идентичных газодинамических режимах среднее значение яркостной температуры эталонного покрытия составило 1227 К, а эффективное значение яркостной температуры исследуемого покрытия, рассчитанное по величине полного теплового потока к стальному цилиндру, было равно 1365 К. Величина константы скорости гетерогенной рекомбинации стеклокерамического покрытия, вычисленная по формуле (2), составила Kw = 14±3 м/с. Это позволяет отнести исследуемое покрытие к среднекаталитическим в сравнении с высококаталическими покрытиями и оксидными пленками в системах HfB2–SiC–HfO2–ZrO2–Y2O3 (Kw = 23 м/с [20]), ZrO2–Y2O3 (Kw = 33 м/с [16]) и HfO2 (Kw = 32,5 м/с [16]). Высокое значение Kw для исследуемого покрытия в сравнении с эталонным покрытием (Kws = 0,1÷0,3 м/с) обусловлено значительной гетерогенностью структуры первого из-за наличия множества частиц первичной (Cr2O3 ) и вторичной (BaSi4O9 ) фаз (см. разд. 2.1). Это приводит к увеличению числа активных центров на поверхности покрытия, на которых происходит рекомбинация атомов и ионов потока.

2.3. Численное моделирование обтекания

и нестационарного нагрева цилиндра

Для уточнения условий огневого эксперимента проводили численное моделирование обтекания и теплообмена цилиндра-калориметра в рабочем тракте установки с учетом кинетики реакций диссоциации и обмена в 8-компонентной смеси: О2 , N2 , О, N, NO, O\(^+\), NO\(^+\), e\(^–\). Течение газовой смеси моделировали на основе уравнений Навье–Стокса, описывающих законы сохранения массы, импульса и энергии. При этом учитывали, что вектор теплового потока q включает теплопроводную составляющую, подчиняющуюся закону Фурье, конвективную, обусловленную наличием сил касательного напряжения, а также диффузионную:

| \[{\bf{q}} = - \lambda \nabla T + {\bf{\tau V}} + \sum\limits_{i = 1}^K {{h_1}{{\bf{I}}_i}} ,\] | (3) |

где λ – коэффициент теплопроводности; τ – тензор вязких напряжений; V – вектор скорости газа; hi – удельная энтальпия i-й компоненты; Ii – вектор диффузионного потока i-й компоненты.

Вектор диффузии определяли на основе закона Фика:

| \[{{\bf{I}}_i} = - \rho {D_i}\nabla {g_i},\] | (4) |

где Di – коэффициент диффузии i-й компоненты; gi – массовая доля i-й компоненты в смеси.

Запишем уравнение неразрывности для i-й компоненты в смеси с источником массы и диффузией:

| \[\frac{{\partial {\rho _i}}}{{\partial t}} + {\rm{div}}\left( {{\rho _i}{\bf{V}}} \right) = - {\rm{div}}\left( {{\rho _i}{{\bf{I}}_i}} \right) + {\omega _i}.\] | (5) |

Здесь ωi – массовая скорость образования компоненты в единице объема за счет химической реакции:

| \[{\omega _i} = {M_i}\sum\limits_s {\left( {{{\nu ''}_{is}} - {{\nu '}_{is}}} \right)} \left[ {{k_{fs}}\prod\limits_i {{{\left( {\frac{{{\rho _i}}}{{{M_i}}}} \right)}^{{{\nu '}_{is}}}} - {k_{rs}}\prod\limits_i {{{\left( {\frac{{{\rho _i}}}{{{M_i}}}} \right)}^{{{\nu ''}_{is}}}}} } } \right],\] | (6) |

где \({\nu '_{is}}\), \({\nu ''_{is}}\) – стехиометрические коэффициенты реагентов и продуктов химической реакции с порядковым номером s.

Константы скоростей химических реакций определяли из формулы Аррениуса [21] с учетом кинетической схемы, приведенной в табл. 3:

| \[{k_{f(r)}} = {A_{f(r)}}{T^{{B_{f(r)}}}}\exp \left( { - \frac{{{C_{f(r)}}}}{T}} \right),\] | (7) |

где индексы f и r соответствуют прямой и обратной реакциям.

Систему уравнений замыкали уравнением состояния газовой смеси:

| \[p = \frac{{\rho RT}}{M},{\rm{ }}M = {\left( {\sum\limits_{i = 1}^K {\frac{{{g_i}}}{{{M_i}}}} } \right)^{ - 1}}.\] | (8) |

Удельная статическая энтальпия компоненты:

| \[{h_1} = \left\{ \begin{array}{l}\frac{{5RT}}{{2{M_i}}} + {h_{0i}},{\rm{ }}i = {\rm{N}},{\rm{ O}},{\rm{ }}{{\rm{O}}^ + },{\rm{ }}{e^ - };\\\frac{{7RT}}{{2{M_i}}} + {e_{iv}} + {h_{0i}},{\rm{ }}i = {{\rm{N}}_2},{\rm{ }}{{\rm{O}}_2},{\rm{ NO}},{\rm{ N}}{{\rm{O}}^ + },\end{array} \right.\] | (9) |

Здесь h0i – удельная энтальпия образования i-й компоненты; eiv – энергия, обусловленная колебательной степенью свободы:

| \[{e_{iv}} = \frac{{R{\Theta _i}}}{{{M_i}\left[ {\exp \left( {\frac{{{\Theta _i}}}{T}} \right) - 1} \right]}},\] | (10) |

где Θi – характеристическая колебательная температура молекулы i-й компоненты.

Таблица 3. Кинетическая модель для восьмикомпонентной газовой смеси

|

При расчете термодинамических характеристик газовой смеси предполагали, что для каждой химической компоненты существует термодинамическое равновесие между поступательными, вращательными и колебательными степенями свободы молекул. Основные температурные зависимости газодинамических и теплофизических параметров каждой компоненты брали из работ [21; 22].

Следует отметить, что для экономии расчетного времени и вычислительных ресурсов использовали подход не сопряженного, а отдельного решения задач внешнего обтекания и нестационарного нагрева твердотельной конструкции, эффективность которого подтверждена в работе [23].

Исследование внешнего обтекания цилиндра со стеклокерамическим покрытием проводили на расчетной сетке рабочего тракта, состоящей из ~0,3 млн ячеек. Сеточные сгущения выполняли в пристеночных областях и вблизи внешней границы ударного слоя. Моделировали двумерное осесимметричное ламинарное течение газовой смеси. На входе в расчетную область задавали давление торможения P0 = 4667,7 Па. Температуру подбирали с учетом условия эксперимента – достижения в форкамере средних значений температуры торможения T0 ~ 6000÷6500 К. В первом приближении задавали массовые доли кислорода и азота: g(O2 ) = 0,23, g(N2 ) = 0,77. В последующих расчетах значения массовых долей компонент уточняли.

Граничные условия на выходе из расчетной области (уровень давления Pвых) подбирали с учетом реализации стационарного режима течения. На поверхности модели задавали условие радиационного теплообмена. Степень черноты поверхности модели принимали ε = 0,85, а внешнюю радиационную температуру – равной температуре стенки рабочего тракта Tr = 300 К. Лобовую поверхность модели со стеклокерамическим покрытием рассматривали как каталитическую.

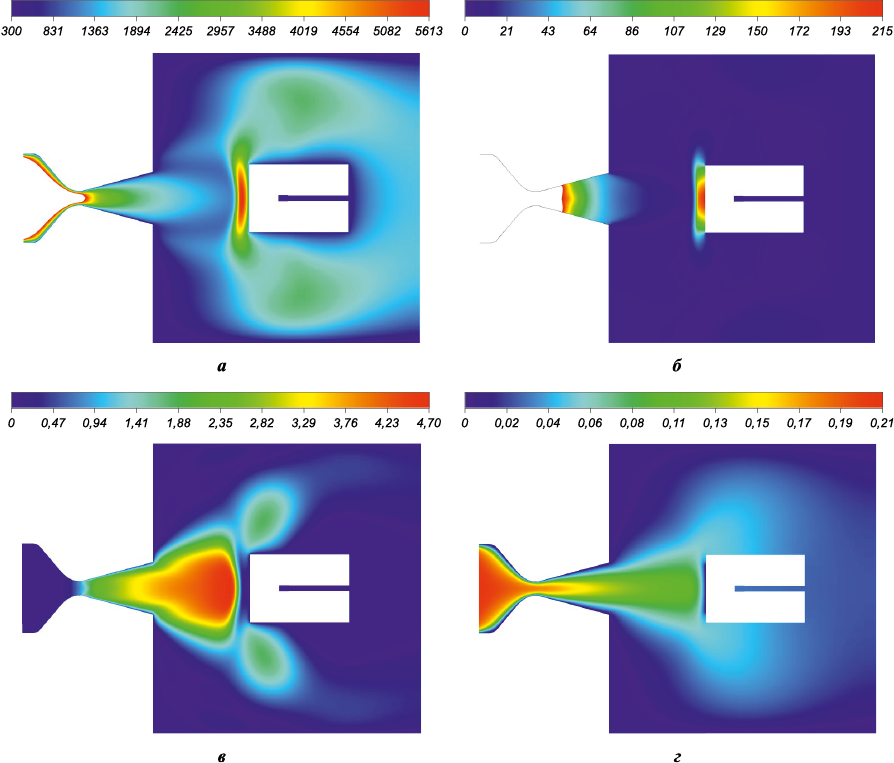

Основные расчеты выполняли в программном пакете «Ansys Fluent» (лицензия ЦАГИ 501024), в который интегрировали описанную выше модель 8-компонентной газовой смеси. Результаты расчета обтекания цилиндра в рабочей части установки представлены на рис. 6. Значение числа Маха перед ударной волной достигает М = 4,7, скорость плазмы составляет 3,54 км/с. На расстоянии ∆x ≈ 17 мм от лицевой поверхности цилиндра образуется криволинейная ударная волна, за которой происходит переход к дозвуковому течению, при этом γ = Cp /Cv = 1,29. Массовые доли основных компонент набегающего потока (на выходе из сопла) составляют: g(O2) = 0,026; g(N2) = 0,727; g(O) = 0,135; g(N) = 0,023; g(NO) = 0,028; g(NO\(^+\)) = 0,061; g(O\(^+\)) = 0,325·10\(^{–3}\); g(e\(^–\)) = 1,767∙10\(^{–17}\). Перед моделью температура газа достигает значения T = 5613,2 К, а давление – P = 214,8 Па.

Рис. 6. Основные результаты расчета внешнего обтекания цилиндра |

Исследование нестационарного нагрева цилиндра со стеклокерамическим покрытием проводили на расчетной сетке, включающей ~0,9 млн ячеек. При этом на покрытие толщиной 125 мкм приходилось ~0,04 млн ячеек.

Для расчета конвективного теплообмена к поверхности модели задавали профиль значений коэффициента теплоотдачи:

| \[\alpha = \frac{{{q_w}}}{{{T_e} - {T_{w\max }}}},\] | (11) |

где qw и Tw max – соответственно плотность теплового потока и температура поверхности, полученные при решении задачи внешнего обтекания; Te – температура внешней границы пограничного слоя (была принята равной адиабатной температуре стенки и получена в результате дополнительного расчета при условии qw = 0 на поверхности модели). Для расчета радиационного теплообмена использовали условия, аналогичные задаче внешнего обтекания. Начальную температуру всей твердотельной конструкции (цилиндр с покрытием и теплоизоляцией боковых поверхностей) задавали равной T0 = 291,7 К.

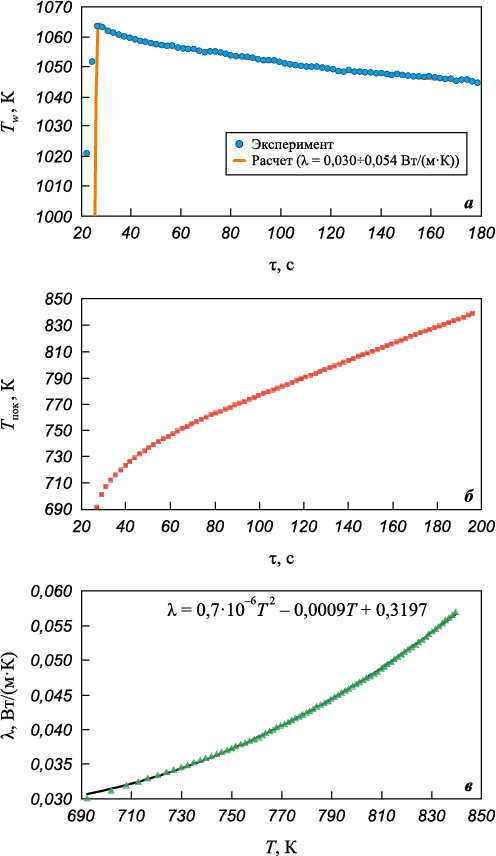

Теплофизические свойства материала цилиндра (сталь 12Х18Н10Т) брали из справочных данных [24]. Для стеклокерамического покрытия задавали полученные значения плотности ρ = 3,813 г/см3 и теплоемкости как функции Сp = 0,2095T\(^{0,2006}\) (см. разд. 2.1). Зависимость коэффициента теплопроводности от средней по сечению покрытия температуры подбирали так, чтобы воспроизвести полученные в эксперименте характер изменения температуры поверхности покрытия и угол наклона температурных кривых, которые показывают скорость изменения температуры в точках установки термопар: ∆T/∆τ ~ 1,2÷1,4 К/c (см. рис. 5). Кроме того, расчеты температуры поверхности покрытия проводили при ряде значений коэффициента теплопроводности, в том числе при λ = 1,21 Вт/(м·К), полученном в разд. 2.1 для T = 293÷573 К при давлении P = 105 Па.

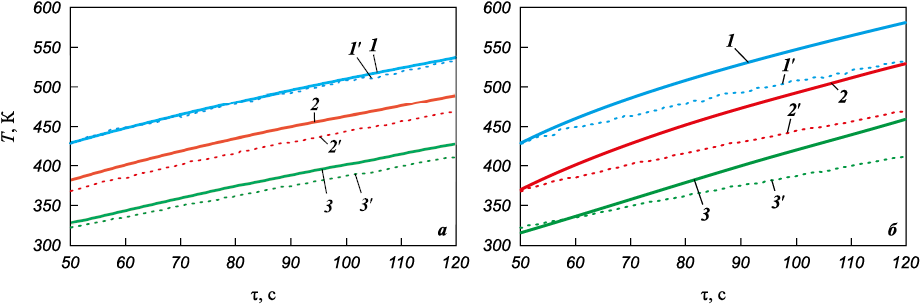

Основные результаты расчета нестационарного нагрева цилиндра с покрытием представлены на рис. 7 и 8. В ходе эксперимента установлено (см. рис. 5), что температура поверхности цилиндра в передней критической точке сначала резко увеличивалась до значения Tw = 1063,5 К, что характерно для теплоизоляционных материалов, а затем монотонно снижалась до Tw = 1044,6 К за ∆t ~ 185 с. На основе серии расчетов удалось воспроизвести экспериментально полученную зависимость температуры покрытия в критической точке (рис. 7, а), подобрав зависимость коэффициента теплопроводности покрытия от средней по сечению температуры. Показано, что за время эксперимента температура на поверхности покрытия в критической точке несколько снижается, но средняя по толщине температура покрытия увеличивается до T = 840 К (рис. 7, б). При этом коэффициент теплопроводности возрастает от λ ~ 0,03 Вт/(м·К) при T = 690 К до λ ~ 0,057 Вт/(м·К) при T = 840 К (рис. 7, в). Аппроксимация расчетных данных позволила установить зависимость λ = f1(T), которая приведена на рис. 7, в. Увеличение коэффициента теплопроводности при росте температуры и позволяет получить монотонно убывающую зависимость Tw = f2(t) (рис. 7, а). Расчет температуры в точках установки термопар совпадает в пределах 5 % с результатами эксперимента (рис. 8, а). Расчетные значения плотности теплового потока в передней критической точке составили qw = 18,2÷18,5 Вт/см2, что совпадает с экспериментально измеренными значениями в пределах 2 %.

Рис. 7. Результаты расчета эволюции температуры поверхности Tw (а)

Рис. 8. Сравнение экспериментальных и расчетных результатов эволюции температуры |

На рис. 9 представлено сравнение экспериментальных и расчетных результатов эволюции температуры на поверхности покрытия в критической точке при различных значениях коэффициента теплопроводности. При этом значение коэффициента теплопроводности в пределах каждого расчета оставляли постоянным. Результаты расчетов подтвердили полученные в эксперименте данные. Показано, что при λ = 1,21 Вт/(м·К) за время эксперимента значение температуры поверхности в передней критической точке увеличивается всего лишь до Tw ~ 730 К, что не соответствует результатам эксперимента. При этом скорость изменения температуры в точках установки термопар превышает экспериментальные значения примерно в 1,4 раза (рис. 8, б).

Рис. 9. Сравнение расчетных и экспериментальных результатов эволюции |

Таким образом, численное моделирование газодинамического эксперимента подтвердило, что при низких значениях давления (P ~ 200 Па) происходит значительное снижение коэффициента теплопроводности стеклокерамического покрытия. Получены значения λ = 0,030÷0,057 Вт/(м·К) в интервале температур T = 690÷840 К. Среднее значение коэффициента теплопроводности, определенное за время эксперимента ∆t ~ 185 с, составило λ ~ 0,04 Вт/(м·К), что полностью совпадает с экспериментальной величиной (см. разд. 2.2).

2.4. Эффект снижения теплопроводности покрытия

при уменьшении давления

Рассмотрим вопросы теплопроводности стеклокерамического покрытия. Известно, что теплопроводность диэлектриков главным образом обусловлена тепловыми колебаниями атомов (фононный механизм). Теплопроводность снижается при уменьшении длины свободного пробега фононов, что связано с рассеянием фононов на дефектах структуры (в частности, примесных атомах, границах кристаллитов, фаз и полостей) и других фононах. С ростом температуры фонон-фононное взаимодействие усиливается, что вместе с сильно неупорядоченной (аморфной) структурой стеклофазы приводит к очень малым значениям средней длины свободного пробега. При уменьшении внешнего давления длина свободного пробега фононов значительно снижается вследствие уменьшения скорости распространения акустических волн в результате снижения плотности среды.

При наличии в структуре несплошностей (пор, полостей и трещин) теплопроводность диэлектриков определяется не только фононным механизмом, но и конвективным переносом газа в них. Конвекция в сильной степени зависит от распределения и формы несплошностей, а также от теплопроводности газа в них. Эффект конвекции газа снижается с уменьшением размера несплошностей, степени их связности между собой и давления газа.

Исследуемое покрытие содержит полости размером до ~5÷10 мкм (см. рис. 1). Известно [25], что при низких давлениях (Р < 103 Па), когда для небольших полостей длина свободного пробега частиц газа l много больше размера полости L (l \( \gg \) L), теплопроводность пористых материалов пропорциональна давлению газа, увеличивается при повышении температуры и стремится к нулю при снижении давления. Последнее, по-видимому, объясняется тем, что при l \( \gg \) L частица газа после пробега еще долго не испытывает столкновений и остается адсорбированной на поверхности полости. С понижением давления число частиц в полости уменьшается и, кроме того, все большая их часть адсорбируется на поверхности полости. Это приводит к снижению конвективной составляющей теплопередачи. При температурах выше 1200 К также необходимо учитывать радиационный теплоперенос в несплошностях, вклад которого в теплопроводность возрастает по мере роста температуры. Следует отметить, что в огневых экспериментах для определения теплопроводности стеклокерамического покрытия давление у поверхности образца составляло Р ~ 200 Па, температура Tw ~ 1050 К и выполнялось условие l \( \gg \) L, что в совокупности с уменьшением длины свободного пробега фононов объясняет экстремально низкую теплопроводность покрытия.

Эффект троекратного уменьшения теплопроводности (с 0,0500 до 0,0167 Вт/(м·К) при 293 К) при снижении внешнего давления (с 105 до 133,3 Па) ранее наблюдали при испытаниях высокопористого теплозащитного материала кварцевого – ТЗМК-10 [26]. Объяснение отмеченного эффекта представлено нами впервые.

Выполненные исследования стеклокерамического покрытия позволили начать его использование при проведении тепловых испытаний различных стальных моделей на аэродинамических трубах ЦАГИ [27]. Высокая излучательная способность покрытия и ее постоянство во времени повышают точность измерений температуры моделей оптическими методами при наличии засветок. Жаро- и эрозионная стойкость покрытия замедляют процессы окисления, снижают механический унос, образование коррозионно-эрозионных питтингов и каверн на поверхности моделей, что также способствует увеличению точности проводимых исследований и измерений.

Заключение

Методом шликерно-обжигового наплавления получено тонкослойное жаростойкое стеклокерамическое покрытие на образцах из стали 12Х18Н10Т. Покрытие имеет гетерогенную структуру, представленную матрицей на основе бариевосиликатного стекла с равномерно распределенными в нем частицами Cr2O3 . В наружном слое покрытия толщиной ~3÷5 мкм установлено образование множества высокодисперсных кристаллов BaSi4O9 , легированных Cr и Mo, свидетельствующих о поверхностной ситаллизации стеклофазы. Покрытие характеризуется низкой плотностью (3,813 г/см3) и высокой сплошностью структуры. Теплоемкость, температуропроводность и теплопроводность в интервале температур 293–573 К и при давлении 105 Па изменяются, соответственно, в диапазонах 0,68–0,75 Дж/(г·К), 0,47–0,43 мм2/с и 1,198–1,222 Вт/(м·К).

Проведены огневые испытания покрытия в условиях аэрогазодинамического обтекания и неравновесного нагрева воздушной плазмой при скорости ~3,5 км/с и удельном тепловом потоке 15–30 Вт/cм2 с реализацией температуры на лицевой поверхности до 1593 К. Средние значения удельной потери массы и скорости уноса покрытия составили 7,2 мг/см2 и 25,9 мг/(см2·ч). Спектральная излучательная способность покрытия на длине волны 890 нм и скорость гетерогенной рекомбинации атомов и ионов потока на его поверхности составили 0,85±0,02 и 14±3 м/с. Стеклофаза обеспечивает эффективную защиту стали от высокотемпературного окисления и самозалечивание дефектов. Тугоплавкие частицы Cr2O3 наряду с поверхностной ситаллизацией стеклофазы повышают сопротивление покрытия эрозионному уносу в скоростном потоке воздушной плазмы, его излучательную способность и каталитичность.

Экспериментально установлено и подтверждено численным моделированием снижение теплопроводности покрытия до 0,04±0,01 Вт/(м·К) при температуре 1054±10 К и давлении ~200 Па. Представлено объяснение эффекта.

Список литературы

1. Закалашный А.В., Денисова В.С., Куликова О.В., Агарков А.Б. Жаростойкое полифункциональное покрытие для защиты деталей из коррозионно-стойких сталей. Стекло и керамика. 2023;96(10):3–9. https:/doi.org/10.14489/glc.2023.10.pp.003-009

2. Fu G.Y., Wei L.Q., Zhang X.M., Cui Y.B., Lv C.C., Ding J., Yu B., Ye S.F. A high-silicon anti-oxidation coating for carbon steel at high temperature. Surface and Coatings Technology. 2017;310:166–172. https://doi.org/10.1016/j.surfcoat.2016.12.084

3. Terentieva V.S., Astapov A.N., Rabinskiy L.N. State in the field of heat-resistant coatings for heat-proof nickel alloys and steels. Periodico Tche Quimica. 2019;16(33):561–572. http://dx.doi.org/10.52571/PTQ.v16.n33.2019.576_Periodico33_pgs_561_572.pdf

4. Солнцев С.С. Защитные технологические покрытия и тугоплавкие эмали. М.: Ленанд, 2016. 304 с.

5. Авиационные материалы: Справочник. В 12 т. Т. 9. Теплозащитные, теплоизоляционные и композиционные материалы, высокотемпературные неметаллические покрытия. Под ред. Е.Н. Каблова. М.: ВИАМ, 2011. 176 с.

6. Денисова В.С., Власова О.В., Малинина Г.А. Влияние добавки тетраборида кремния на термостойкость реакционноотверждаемых покрытий. Авиационные материалы и технологии. 2020;59(2):50–55. https://doi.org/10.18577/2071-9140-2020-0-2-50-55

7. Bettridge D. Metallic article having a protective coating and a method of applying a protective coating to a metallic article: Patent 6444332 (USA). 2002.

8. Солнцев С.С., Исаева Н.В., Швагирева В.В., Соловьева Г.А. Жаростойкое покрытие: Патент 2273609 (РФ). 2006.

9. Соловьева Г.А., Гращенков Д.В., Исаева Н.В., Швагирева В.В. Жаростойкое покрытие: Патент 2358925 (РФ). 2009.

10. Hazel B.T., Murphy J.A., Skoog A.J., Bojanowski B.T., Weimer M.J. Strain tolerant corrosion protecting coating and spray method of application: Patent 7754342 (USA). 2010.

11. Каблов Е.Н., Солнцев С.С., Розененкова В.А., Денисова В.С. Жаростойкое покрытие: Патент 2598657 (РФ). 2016.

12. Miller T.J., Pinera A., Brooks S.M., Appleby Jr. J.W., Leonard T.G. Turbopump with a single piece housing and a smooth enamel glass surface: Patent 2017/0082070 (USA). 2017.

13. Lima R.S., Cojocaru C.V., Moreau C., Wang Y. Method and apparatus for depositing stable crystalline phase coatings of high temperature ceramics: Patent 2014/0329021 (USA). 2014.

14. Russell J.C., White T.L., Shiflett B., Cherinet P., Wadley S., Barnhart C., Khozikov V., Nakamoto K. Nano-coating thermal barrier and method for making the same: Patent 2576864 (EP). 2018.

15. Астапов А.Н., Барабанов Б.Н., Еремина А.И., Лифанов И.П. Способ получения жаростойкого стеклокерамического покрытия: Патент 2679774 (РФ). 2019.

16. Astapov A.N., Zhestkov B.E., Senyuev I.V., Shtapov V.V. Methodology of studying high-velocity plasma flow impact on high-temperature materials. AIP Conference Proceedings. 2023;2549(1):210009. https://doi.org/10.1063/5.0109458

17. Жестков Б.Е., Штапов В.В. Исследование состояния материалов в гиперзвуковом потоке плазмы. Заводская лаборатория. Диагностика материалов. 2016;82(12):58–65.

18. Hazen R.M., Yang H., Finger L.W., Fursenko B.A. Crystal chemistry of high-pressure BaSi4O9 in the trigonal (P3) barium tetragermanate structure. American Mineralogist. 1999;84:987–989. https://doi.org/10.2138/am-1999-5-636

19. Astapov A.N. Heat-resistant non-fired repair coatings for protection of carbon-base materials. International Journal of Nanomechanics Science and Technology. 2014;5(4):267–285. https://doi.org/10.1615/NanomechanicsSciTechnolIntJ.v5.i4.20

20. Kablov E.N., Zhestkov B.E., Grashchenkov D.V., Sorokin O.Yu., Lebedeva Yu.E., Vaganova M.L. Investigation of the oxidative resistance of high-temperature coating on a SiC material under exposure to high-enthalpy flow. High Temperature. 2017;55(6):873–879. https://doi.org/10.1134/S0018151X17060086

21. Gupta R.N., Yos J.M., Thompson R.A., Lee K.-P. A review of reaction rates and thermodynamic and transport properties for the 11-species air model for chemical and thermal nonequilibrium calculations to 30 000 К. NASA Reference Publication. 1990;1232. 91 p.

22. McBride B.J., Gordon S., Reno М.A. Coefficients for calculating thermodynamic and transport properties of individual species. NASA Technical Memorandum. 1993;4513. 94 p.

23. Drozdov S.M., Rtishcheva A.S. Analysis of flow-field and heat exchange for a blunted cone at hypersonic speeds. Journal of Physics: Conference Series. 2020;1683:022030. http://doi.org/10.1088/1742-6596/1683/2/022030

24. Марочник сталей и сплавов: Справочник. Под ред. В.Г. Сорокина. М.: Машиностроение, 1989. 640 с.

25. Физические величины: Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. М.: Энергоатомиздат, 1991. 1232 с.

26. Щетанов Б.В. Материал плитки для внешнего высокотемпературного теплозащитного покрытия орбитального корабля «Буран». Авиационные материалы и технологии. 2013;S1:41–50.

27. Ртищева А.С. Применение численного моделирования для определения теплового потока на поверхности тел в тепловом эксперименте. В сб.: Модели и методы аэродинамики: Материалы XXII международной школы-семинара (г. Сочи, 04–09 сентября 2022 г.). М.: ЦАГИ, 2022. С. 70–72.

Об авторах

А. Н. АстаповРоссия

Алексей Николаевич Астапов – к.т.н., доцент кафедры «Перспективные материалы и технологии аэрокосмического назначения», науч. сотрудник

Россия, 125993, г. Москва, Волоколамское шоссе, 4

Б. Е. Жестков

Россия

Борис Евгеньевич Жестков – к.т.н., ст. науч. сотрудник, начальник лаборатории

Россия, 140180, Московская обл., г. Жуковский, ул. Жуковского, 1

А. С. Ртищева

Россия

Алена Сергеевна Ртищева – к.т.н., доцент, начальник сектора

Россия, 140180, Московская обл., г. Жуковский, ул. Жуковского, 1

Рецензия

Для цитирования:

Астапов А.Н., Жестков Б.Е., Ртищева А.С. Исследование характеристик жаростойкого стеклокерамического покрытия в скоростном потоке воздушной плазмы. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(1):40-57. https://doi.org/10.17073/1997-308X-2025-1-40-57

For citation:

Astapov A.N., Zhestkov B.E., Rtishcheva A.S. Research of heat-resistant glass-ceramic coating characteristics in high-speed air plasma flow. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(1):40-57. https://doi.org/10.17073/1997-308X-2025-1-40-57