Перейти к:

Функциональные покрытия погружного нефтепромыслового оборудования для защиты от коррозии, асфальтосмолопарафиновых и солевых отложений: Обзор

https://doi.org/10.17073/1997-308X-2025-1-58-74

Аннотация

Процесс извлечения нефти часто сопровождается различными отказами на объектах нефтедобычи, что ведет к серьезным экономическим потерям. Отказы в системах нефтедобычи не только увеличивают затраты на ремонт и обслуживание, но также приводят к потере производительности, что негативно сказывается на экономической эффективности проектов. Отказом трубопровода считается полная или частичная его остановка вследствие нарушения его герметичности или герметичности запорной арматуры, либо по причине закупорки проходного сечения. Наиболее распространенными причинами осложнений в нефтедобыче являются коррозия нефтегазового оборудования и образование асфальтосмолопарафиновых отложений (АСПО) и неорганических солеотложений на рабочей поверхности нефтегазового оборудования. Среди большого количества методов, направленных на предотвращение указанных осложняющих факторов, весьма эффективно применение защитных покрытий, которое может являться мерой профилактики и коррозионных процессов, и АСПО, и неорганических солеотложений. В настоящей статье проведен обзор литературных источников: рассмотрено, какими методами испытаний можно оценить способность защитного покрытия предотвращать возможные осложняющие факторы.

Ключевые слова

Для цитирования:

Юдин П.Е. Функциональные покрытия погружного нефтепромыслового оборудования для защиты от коррозии, асфальтосмолопарафиновых и солевых отложений: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(1):58-74. https://doi.org/10.17073/1997-308X-2025-1-58-74

For citation:

Yudin P.E. Functional coatings of submersible oilfield equipment for protection against corrosion, asphalt, resin, paraffin and salt deposits: Review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(1):58-74. https://doi.org/10.17073/1997-308X-2025-1-58-74

Введение

Месторождения нефти и газа постепенно вступают в позднюю стадию разработки, что сопровождается увеличением сложности эксплуатационных процессов [1; 2]. На этом этапе существенно возрастают риски отказов оборудования, что связано с рядом факторов, характерных для данной стадии жизненного цикла месторождения. На нефтепромыслах существует целый ряд осложняющих факторов, действующих совместно и взаимозависимо. Тем не менее на каждой скважине выделяется один доминирующий тип осложнения – причина большинства отказов. Распределение так называемого осложненного фонда скважин различных добывающих компаний по основному типу осложнения интересно и показательно для понимания масштабов и реального распространения коррозионной проблемы в отрасли.

Структура осложненного фонда скважин в ООО «РН-Пурнефтегаз» включает в себя всего 18 % скважин, склонных к выпадению асфальтосмолопарафиновых отложений (АСПО), 13 % скважин, где причинами отказов служат солеотложения, и лишь 6 % скважин, у которых причиной осложнений является коррозия. Важно отметить, что число отказов, связанных с коррозией, резко снизилось лишь после внедрения труб в коррозионно-стойком исполнении, но все равно осталось высоким [3]. В структуре осложненного фонда скважин ОАО «Удмуртнефть» доля объектов, у которых коррозия является причиной отказов, составляет 39 % [4]. Также значительное число (26 %) скважин ОАО «Удмуртнефть» осложнено асфальтосмолопарафиновыми отложениями, для 1 % скважин характерно образование неорганических солеотложений [4]. К началу 2022 г. в осложненный фонд ПАО «Лукойл» входили 14 271 скважина, или 45 % всех действующих объектов механизированной добычи [5]. Структура осложненного фонда ПАО «Лукойл» включает в себя 74,8 % объектов, осложненных АСПО, 9,5 % объектов, где причиной отказов является коррозия, 3,8 % объектов, где добыча осложнена образованием неорганических солеотложений [5].

Коррозия – фундаментальная проблема любой отрасли, имеющей дело с химически активными средами. Ущерб и вред от нее в нефтегазодобыче заключаются в безвозвратной потере металла труб [6], затратах на замену оборудования, недополученной прибыли из-за простоя скважины во время ремонта, а также расходах на ликвидацию последствий аварий и обслуживание при наличии систем коррозионной защиты. Все это увеличивает себестоимость продукции и снижает рентабельность промысла.

Во всем мире коррозия приводит к колоссальным прямым и косвенным убыткам [7–9]. В России ежегодные потери металла по причине коррозии достигают 12 % общей массы металлофонда страны, что эквивалентно аналогичной доле от всего объема ежегодно выплавляемой стали. Около 10 млн т из 70 млн т ежегодного объема производства уходят на коррозионные потери, что в денежном эквиваленте составляет 8 млрд долл. США. На замену трубопроводов различного назначения по всей стране ежегодно расходуется 400–500 тыс. т стали [6].

Не менее значимыми являются осложнения, связанные с образованием АСПО [10–13] и отложений неорганических солей, которые приводят к частичной или полной закупорке внутреннего сечения труб, снижению дебита или прекращению добычи нефти [14–16].

Наиболее эффективным решением для борьбы с данными видами осложнений на сегодняшний день является применение различных функциональных покрытий (полимерных, керамических и металлизационных) в зависимости от типа защищаемого оборудования [17].

В настоящей работе будет проведен обзор применения различных функциональных покрытий нефтегазового оборудования, направленных на противодействие осложняющим факторам.

Функциональные внутренние покрытия

насосно-компрессорных труб

Насосно-компрессорные трубы (НКТ) относятся к основным элементам нефтепогружного оборудования, подверженным коррозии, АСПО и солеотложениям на внутренней поверхности, контактирующей с добываемой средой. Корпуса погружных электродвигателей (ПЭД) и электроцентробежных насосов (ЭЦН) подвергаются воздействию добываемых сред с наружной поверхности. Следует отметить, что возможны случаи контакта среды с наружной поверхностью и НКТ, но, с одной стороны, они редки, а с другой – единственным способом защиты от коррозии в таком случае является применение легированных коррозионно-стойких сталей.

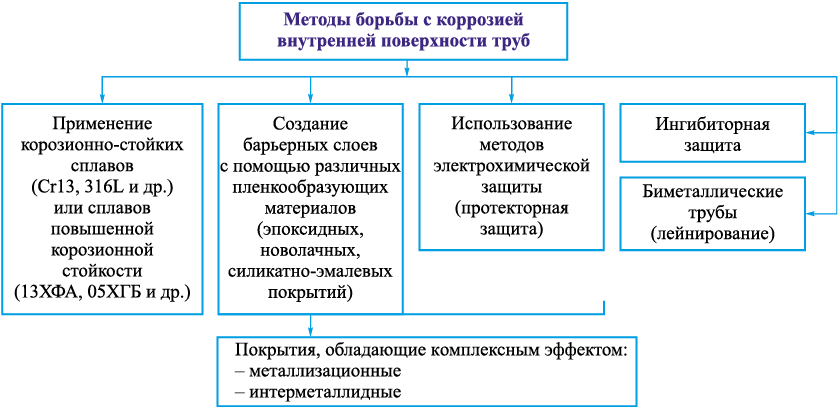

Сложившейся классификации способов антикоррозионной защиты внутренней поверхности НКТ не существует. Поэтому автором предложена классификация (рис. 1), которая обобщает различные подходы – от традиционного легирования стали до создания дуплексных покрытий [18; 19], совмещающих протекторные и барьерные свойства.

Рис. 1. Классификация методов борьбы с коррозией внутренней поверхности |

Насосно-компрессорные трубы из аустенитных сталей не производятся по причине крайней высокой стоимости при относительно низких прочностных свойствах [20]. Данный класс сталей нашел свое применение для производства лейнера (внутренней тонкостенной металлической трубы) в биметаллических трубах [21]. Монтаж лейнера в промысловых и насосно-компрессорных трубах может происходить несколькими способами, однако в настоящее время в России внедрено два [22–24]. В обоих случаях на первом этапе в НКТ вставляется лейнер, диаметр которого меньше внутреннего диаметра НКТ. Крепление лейнера осуществляется за счет механического натяга путем раскатки роликом [25] или гидравлическим методом [26]. В обоих случаях зазор между лейнером и НКТ отсутствует, а возникающий натяг гарантирует стабильное положение лейнера при любых допустимых эксплуатационных нагрузках. В трубах большого диаметра (для магистральных нефте- и газопроводов) применяется металлургический способ, и между металлами образуется диффузионная переходная зона.

Для описанной технологии могут использоваться аустенитные стали различного химического состава. Наиболее распространены стали типа AISI 304 (как самые дешевые для этого класса), однако их антикоррозионных свойств бывает недостаточно для высокоминерализованных сред. В таких случаях требуется применение более легированных сталей типа AISI 316, 316L или 825.

Преимущества данной технологии заключаются в следующем: у НКТ с лейнерами невысокая стоимость по сравнению с трубами, изготовленными полностью из материала лейнера; за счет подбора материала лейнера можно добиться практически абсолютной коррозионной стойкости; отсутствуют ограничения по температурам эксплуатации, характерные для полимерных покрытий. Недостатки данной технологии: высокая стоимость по сравнению с трубами из низколегированных сталей; низкая эффективность технологии в случае неправильного подбора материала лейнера; отсутствие надежных способов защиты межниппельного пространства муфт на концах труб; увеличение массы колонны НКТ на 8–11 %.

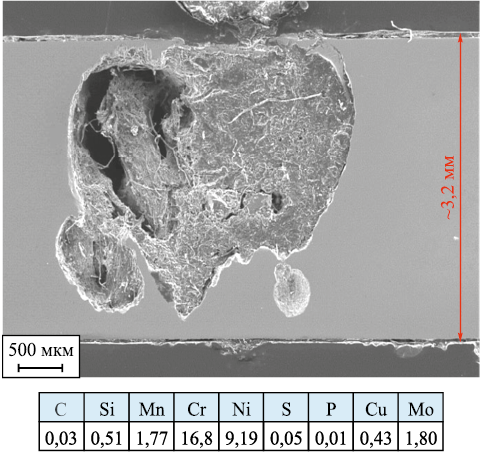

Отдельно стоит отметить риски появления питтинговой коррозии аустенитных сталей в средах с высоким содержанием иона Cl\(^–\). На рис. 2 представлен пример эксплуатации трубчатого изделия из стали AISI 316 в составе трубопровода, транспортирующего морскую воду. Скорость коррозии изделия составила 12,8 мм/год. Это обстоятельство наиболее вероятно при выделении β-фазы (например, при холодных пластических деформациях). Перед эксплуатацией в таких средах обязательно проведение теста на стойкость к питтинговой коррозии в растворе треххлористого железа по ГОСТ 9.912-89.

Рис. 2. Продольное сечение стенки трубчатого изделия из стали AISI 316 |

Биметаллические трубы с внутренним лейнером можно отнести к трубам со специфическим покрытием – в виде лейнера, по механизму создания барьера они весьма схожи, поэтому требования к ним и к трубам с обычными покрытиями близки. На основании обобщения данных по коррозии сталей лейнера, технологии их производства и эксплуатации, под руководством автора был разработан ГОСТ 70926-2023 «Трубы насосно-компрессорные с внутренним лейнером. Технические условия». Трубы, изготовленные в соответствии с этим стандартом, безаварийно эксплуатируются на территории РФ более 3 лет (эксплуатация началась до официального опубликования ГОСТ 70926-2023 после завершения НИОКР, на основе которых он был разработан). Мониторинг их состояния показывает отсутствие коррозионного повреждения лейнера. Срок службы таких труб будет ограничиваться уменьшением их длины при повторной нарезке резьбы, коррозией внешней стороны трубы и механическими повреждениями.

Наиболее распространенные коррозионно-стойкие стали легированы хромом с концентрацией 13 % и более. Согласно правилу Шеффлера, механизм их защиты связан с образованием пассивирующей пленки в виде оксида хрома на поверхности, которая не подвержена взаимодействию с коррозионно-активными газами, растворенными в добываемом флюиде. Традиционно, трубы из стали класса Cr13 являются эталоном коррозионной стойкости, а их активное внедрение ограничивается высокой стоимостью. Однако существуют факторы, которые значительно снижают ресурс таких труб и приводят к преждевременному выходу их из строя, – все они связаны с разрушением пассивирующего слоя. Поскольку в добываемом флюиде отсутствует кислород, перепассивация невозможна. К ограничениям, накладываемым на экслуатацию труб класса Cr13, можно отнести следующие: кислотные обработки, механический (в том числе эррозионный) износ поверхности, нарушение изоляции кабеля. При наличии сероводорода в скважине и кислотных обработок возможно появление механизма сульфидного коррозионного растрескивания под напряжением (СКРН) [27; 28], характерного для низколегированных сталей с твердостью выше 22 HRC.

Термин «сталь с повышенной коррозионной стойкостью» придуман в РФ в середине 2000-х годов. К такому классу относят стали, легированные 0,5–1,0 % Cr, в их состав, часто вводят ниобий или ванадий для измельчения зерна, а также медь. Однако по классификации ГОСТ 5272-50 такие стали относятся к низколегированным и не являются коррозионно-стойкими (следует отметить, что в более поздней и актуальной редакции ГОСТ 5272-68 шкала коррозионной стойкости отсутствует, однако упоминаний термина «сталь повышенной коррозионной стойкости» в других нормативных документах нет). Опыт их внедрения не однозначен и с учетом относительно высокой стоимости не является оптимальным [29].

Оптимальным решением по защите внутренней поверхности насосно-компрессорных труб от осложняющих факторов является использование различных функциональных покрытий [17; 30; 31]. Несмотря на широкое многообразие их видов, на практике применяются только силикатно-эмалевые (СЭП), полимерные, дуплексные (интерметаллидный слой + слой полимера) покрытия.

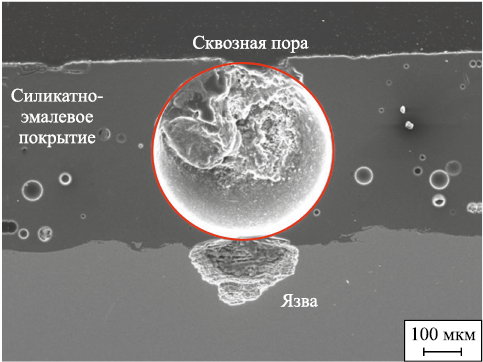

Силикатно-эмалевые покрытия представляют собой слой, сформированный из шликера на основе фритт марок МК-5 и МК-5У состава, мас. %: 0,5–3,5 Al2O3 ; 10,0–16,0 B2O3 ; 8,0–16,0 Na2O; 0,5–5,0 K2О; 2,0–5,0 Li2O; 2,0–8,0 СаО; 0,1–1,0 MgO; 3,0–6,0 TiO2 ; 0,5–5,0 MnO2 ; 0,3–2,0 NiO; 0,2–2,0 CuO; 0,3–1,5 CoO; 0,1–1,5 Fe2О3 ; 0,5–4,0 F (сверх 100 %). Нанесение может быть жидким или порошковым с последующим запеканием при температуре t = 850÷950 °С. В ходе запекания образуется газ, который при остывании приводит к образованию пористости, часто имеющей сквозной характер.

Несмотря на превосходную стойкость к образованию АСПО, насосно-компрессорные трубы с СЭП все меньше применяются в нефтегазовой отрасли, и на 2024 г. их объем не превышает нескольких тысяч тонн. Это связано с существенными ограничениями:

– наличие сквозной пористости при использовании однослойных покрытий (рис. 3), которая приводит к интенсивной язвенной коррозии под порой;

– высокая хрупкость, которая требует ограничений по механическим воздействиям на НКТ и по моменту затяжки резьбы, в противном случае происходит осыпание эмали в ниппельной части на концах трубы;

– наличие термоотверждения при t = 850÷950 °С, что делает невозможным применение стальных труб в термообработанном состоянии, которое ухудшается при такой высокой температуре;

– более высокая, по сравнению с полимерными покрытиями, стоимость, что обусловлено, в первую очередь, необходимостью высокотемпературного нагрева.

Рис. 3. Образование язвы по механизму углекислотной |

Совершенствование полимерных покрытий и, в первую очередь, создание многофункциональных покрытий, сочетающих в себе антикоррозионные свойства и способность противостоять образованию АСПО, сводят на нет преимущества НКТ с СЭП.

В настоящее время основной способ защиты от осложняющих факторов внутренней поверхности НКТ – использование полимерных покрытий [32–35]. Активное внедрение данного метода началось в начале 2000-х годов с появлением производителей «MajorPack» и «Hilong», хотя до этого на территории РФ было несколько производственных линий, но активного применения их продукция не находила. На заре развития использовались различные виды пленкообразующих покрытий, например покрытие «PolyPlex» на полиуретановой основе, однако оно показывало крайне низкие наработки (как правило, менее 30 сут), и от него в отрасли быстро отказались.

Полимерные покрытия обладают рядом преимуществ по сравнению с другими методами защиты от воздействия осложняющий факторов: увеличение срока службы оборудования и трубопроводов (защита от коррозии и износа позволяет значительно продлить срок службы оборудования и снизить затраты на его ремонт и замену); уменьшение затрат на техническое обслуживание (полимерные покрытия снижают потребность в частом техническом обслуживании и ремонте оборудования); повышение эффективности добычи и транспортировки нефти (снижение трения, предотвращение отложений (АСПО, неорганических солеотложений) и улучшение теплоизоляции позволяют повысить эффективность работы системы); снижение рисков аварий (защита от коррозии и износа помогает предотвратить аварии, связанные с разрушением оборудования); экономия финансовых ресурсов (за счет увеличения срока службы оборудования и уменьшения затрат на его обслуживание и ремонт); сокращение воздействия на окружающую среду (снижение количества выбросов и утечек благодаря защите от коррозии и повреждений оборудования) [36; 37].

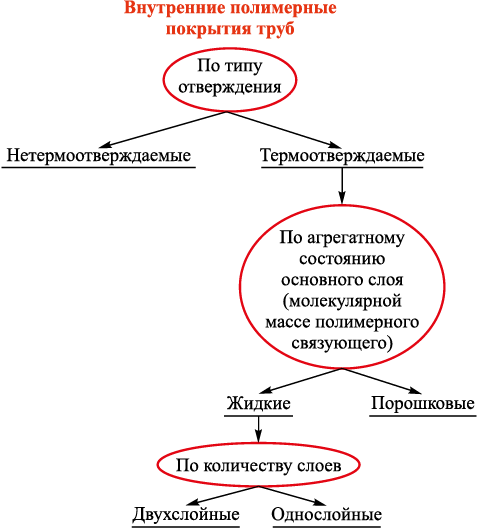

Классификация покрытий, применяемых для защиты внутренней поверхности НКТ, представлена на рис. 4.

Рис. 4. Классификация полимерных покрытий, |

Существуют различные способы нанесения внутренних полимерных покрытий, но наиболее распространенными являются безвоздушное напыление и электростатическое нанесение. Первый из них представляет собой процесс нанесения жидких покрытий на поверхность без использования воздушного потока. Вместо этого применяется высокое давление, которое заставляет материал распыляться мелкими каплями и равномерно покрывать поверхность. Этот метод обеспечивает более высокую эффективность и качество нанесения по сравнению с классическим воздушным нанесением и дает возможность получения высоковязких покрытий со 100 %-ным сухим остатком. Второй способ заключается в нанесении слоя порошкового полимера на поверхность изделия с использованием электростатического поля. В этом процессе полимерные частицы заряжаются и притягиваются к поверхности изделия со сбалансированным электрическим зарядом, образуя равномерное и прочное покрытие [38].

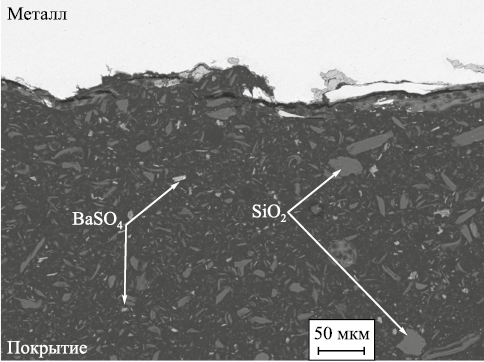

Сначала эффективность внедрения внутренних покрытий вызывала сомнения, поскольку в качестве покрытия применялись эпоксидные смолы холодного отверждения, созданные на основе «Бисфенол А» и эпоксиноволачной смолы в соотношении ~2:1 (рис. 5). Наполнителями и пигментами в большинстве случаев служили микробарит (BaSO4 ), аэросил – пирогенный диоксид кремния (SiO2 ), диоксид титана (TiO2 ), тальк (Mg3Si4O10(OH)2 ), концентрации которых могут варьироваться в зависимости от рецептур, но общий коэффициент наполнения не превышает 50 %. Такие покрытия имеют невысокую (как правило, менее 60 °С) температуру стеклования, обладают ограниченной химической стойкостью и температурой эксплуатации. Их наносят с помощью аппаратов раздельного безвоздушного нанесения.

Рис. 5. Структура типичного жидкого нетермоотверждаемого |

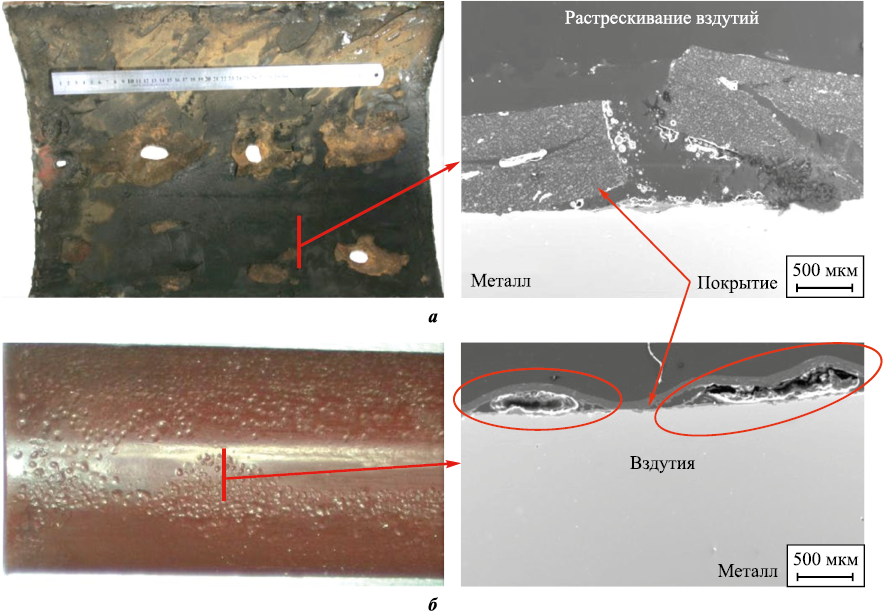

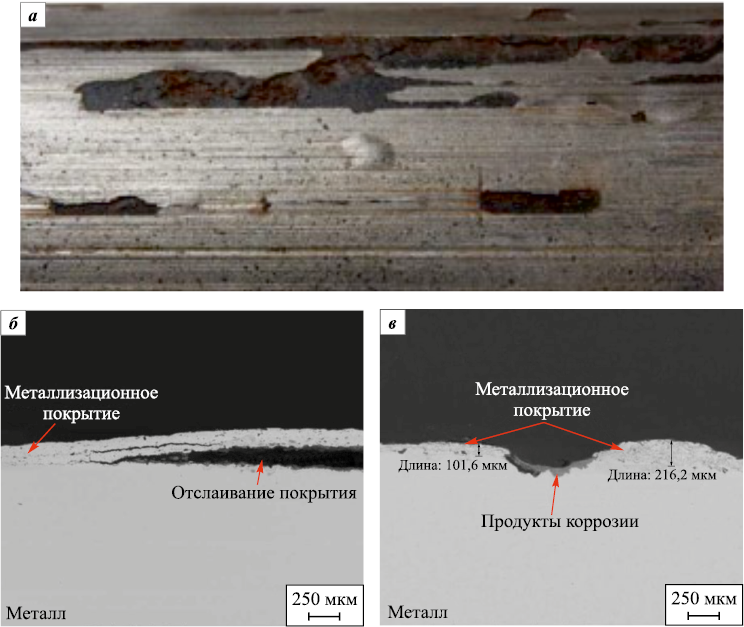

Разрушение труб с описанным выше типом покрытий (рис. 6), на основании более 40 экспертизных исследований, проведенных под руководством автора, свидетельствует о низких барьерных свойствах покрытий. Наработки до появления вздутий и отслоений, как правило, не превышают 2–3 лет для промысловых трубопроводов, а применение покрытий для защиты НКТ возможно только при невысоких (до 40 °С) температурах и осложнении лишь АСПО – и даже в таких условиях наработки редко превышают 1 год.

Рис. 6. Разрушение жидких нетермоотверждаемых внутренних эпоксидных покрытий, эксплуатировавшихся в составе нефтесборного коллектора \(\emptyset \) 426×8 мм |

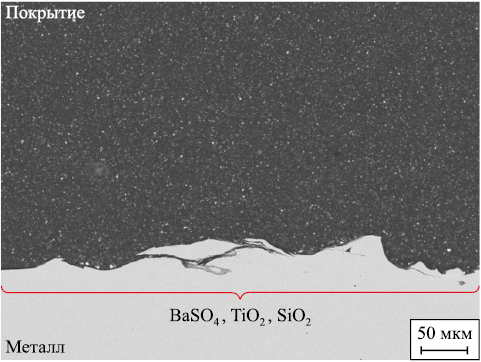

Жидкое термоотверждаемое эпоксиноволачное покрытие (его структура показана на рис. 7) отличается концентрацией новолачной смолы (соотношение эпоксиноволачной смолы и смолы на основе «Бисфенола А» составляет ≥1:1), а также наличием в составе реактивного разбавителя, который снижает вязкость эпоксидных композиций, облегчая их переработку, при этом участвуя в реакции отверждения и становясь частью полимерной матрицы. Технология нанесения аналогична неотверждаемым жидким эпоксидным покрытиям, за исключением необходимости изотермической выдержки при температуре 180–200 °С не менее 20 мин.

Рис. 7. Структура типичного жидкого термоотверждаемого |

Данный тип покрытия является наиболее распространенным для защиты НКТ, поскольку обеспечивает требуемые свойства при относительно небольших толщинах (~150 мкм), позволяет формировать двухслойные покрытия, для которых возможны операции оптимизации рецептур на небольших производственных площадках. Объем применения данных типов покрытий в отрасли можно оценить в 85–90 %.

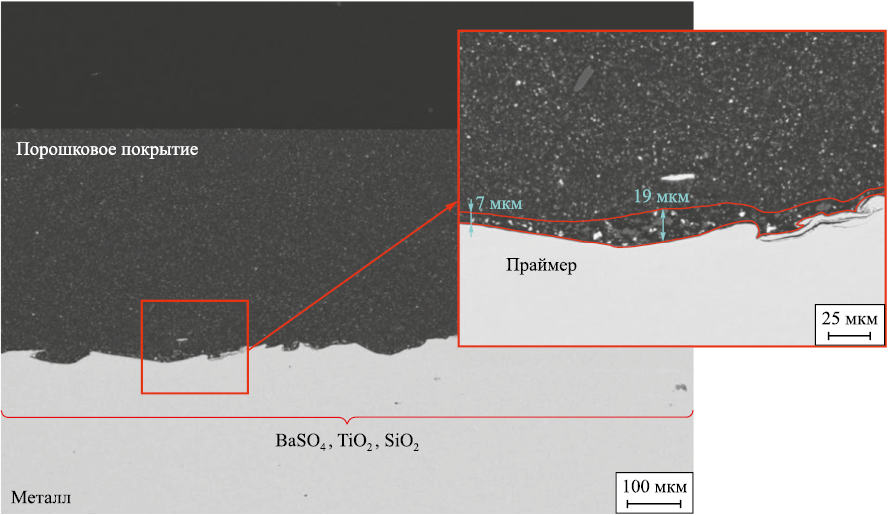

В последние три года все большее внедрение находят двухслойные порошковые покрытия, состоящие из слоя праймера толщиной 5–40 мкм и слоя толщиной ≥350 мкм, сформированного из порошкового композиционного материала (рис. 8). Праймер представляет собой лакокрасочный материал, состоящий из смеси высокомолекулярной эпоксидной и фенолформальдегидной смол, бутилцеллозольва, толуола и, в большинстве случаев, железнооксидного пигмента (который активно вступает в реакцию с сероводородом в процессе эксплуатации или испытаний). Порошковое покрытие наносится электростатическим методом на подогретую до температуры 160–200 °С поверхность. Его состав представлен высокомолекулярной эпоксидной смолой и большим (до 70 %) количеством наполнителей (при этом состав наполнителей аналогичен описанным выше). Данная технология более технологична, так как при нанесении отсутствует испарение растворителей, и в большинстве стран является единственно допустимой, поскольку наносит значительно меньший вред работникам производств.

Рис. 8. Структура типичного двухслойного порошкового покрытия с эпоксифенольным праймером |

Сочетание высоких барьерных свойств, низкой, по сравнению с другими способами защиты, стоимости, высокой технологичности и ремонтопригодности, возможность применения многофункциональных покрытий делают данную технологию безусловным лидером. Объем производства НКТ с внутренними функциональными покрытиями к концу 2024 г. превышает 100 тыс. т (из расчета массы НКТ \(\emptyset \) 73×5,5 мм) и продолжает расти на 8–12 % в год.

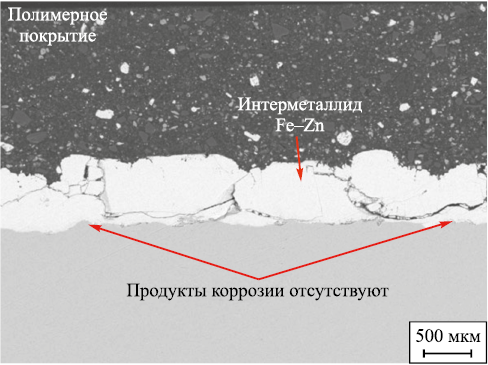

Относительно новым технологическим решением является использование дуплексных покрытий, в которых первый слой представлен термодиффузионным цинком (ТДЦ) с образованием интерметаллидов Fe–Zn, а последующие – полимером (может быть один или несколько полимерных слоев) [39]. Такие покрытия обладают большей коррозионной стойкостью в сероводородсодержащих средах, что демонстрирует опыт с экспозицией в лабораторном автоклаве в течение 2352 ч (стандартное время испытания по ГОСТ 58346-2019 составляет 240 ч). Суть эксперимента заключалась в выдержке образцов с двумя типами покрытий в автоклаве с парциальным давлением газов (H2S – 1 МПа, N2 – 9 МПа) и температурой 80 °С. На трубе без слоя ТДЦ наблюдалось появление сульфида железа на границе металл–покрытие, на трубе с дуплексным покрытием продукты коррозии отсутствовали (рис. 9). Следует отметить, что автоклавные методы, которые легли в основу вышеописанного эксперимента и ГОСТ 58346-2019, базируются на работах [40; 41]. Повсеместное внедрение автоклавных методов контроля привело к существенной наработке труб с внутренними покрытиями (ВП) – точные статистические данные в открытом доступе не публикуются, но по данным, доступным автору, средняя наработка выросла с 418 до 786 сут. Еще одним плюсом применения НКТ с дуплексными покрытиями является частичная защита от коррозии наружной поверхности. Основной минус, ограничивающий повсеместное внедрение данной технологии, – высокая стоимость по сравнению с трубой с аналогичным полимерным покрытием.

Рис. 9. Состояние поверхности «металл–интерметаллидный слой (Fe–Zn)» |

Трендом развития использования НКТ с внутренним покрытием является создание многофункциональных покрытий, сочетающих в себе антикоррозионные и противоабразивные свойства, способность противостоять отложению АСПО и неорганических солей [42–45]. До недавнего времени активное совершенствование рецептур покрытий и технологий их нанесения (например, внедрение нетепловой СВЧ-обработки [46]) ограничивалось отсутствием лабораторных методов испытаний. Выводы о применимости каждого покрытия делались посредством опытно-промысловых испытаний (ОПИ), продолжительность которых, как правило, составляет 1 год.

Для решения задачи моделирования процесса выпадения АСПО в стендовых условиях под руководством автора были разработаны и изготовлены два циркуляционных стенда [47; 48]. В качестве испытательной среды используется нефтяная эмульсия, отобранная со скважин, осложненных АСПО, дополнительно обогащенная отложениями, полученными в процессе очистки. Конструкция обоих стендов позволяет варьировать состав испытательной среды, скорость потока, температуру среды и наружной поверхности образца (за счет разницы температур на внутренней поверхности серийных НКТ, применяемых в качестве образцов, формируется слой отложений). Возможности стенда перекрывают все виды скважин, от малодебитных до высокодебитных, с различными температурными режимами добычи и выпадения АСПО.

В ходе исследований установлено, что такие свойства поверхностей, как шероховатость, адгезия парафина к сухой поверхности, угол смачивания сухой поверхности дистиллированной водой, не позволяют достоверно оценить способность поверхности противостоять отложению АСПО. Лабораторный метод определения краевого угла смачивания по растеканию капли нефти в воде на поверхности покрытия показывает наибольшую сходимость с результатами стендовых испытаний [49]. Наилучшие результаты защиты от АСПО демонстрируют гидрофильные поверхности, которые плохо сопротивляются коррозионным воздействиям, по этой причине необходимо использовать либо многофункциональные покрытия, либо двухслойные системы.

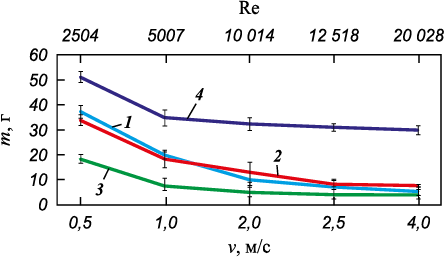

Эксперимент позволил установить зависимость количества отложившихся АСПО от скорости потока (числа Рейнольдса), а также сделать ранжирование покрытий по способности противостоять АСПО: силикатно-эмалевое покрытие → полимерные покрытия → стальной образец без покрытия (рис. 10). Полученные результаты коррелируют с данными ОПИ и эксплуатации данных типов покрытий на различных месторождениях.

Рис. 10. Зависимость массы выпадения АСПО от скорости потока |

Еще одной важной вехой в расширении области внедрения фунциональных полимерных покрытий являлась разработка стенда (патент № RU2825169C1) и методики оценки эффективности покрытий противостоять образованию неорганических солей [50]. Задачей стендовых испытаний было выявить покрытие, которое наиболее устойчиво к солеотложению в условиях нефтедобывающих скважин. Критерием оценки стойкости покрытий к процессам солеотложения является масса неорганических солей, образованных на внешних поверхностях цилиндрических образцов, а также толщина образованного слоя неорганических солей.

Результаты стендовых испытаний покрытий на стойкость к солеотложениям гипсового (CaSO4 ) типа с примесями галита (NaCl) были опубликованы в работе [51]. Выявлено, что ни одна из испытанных марок защитных покрытий не способна полностью предотвратить процесс образования гипсовых солеотложений с примесями галита на своей поверхности. Также в работе [51] был сделан вывод о том, что адгезионная прочность «солеотложение–покрытие» не оказывает решающего значения на антисолевые свойства защитного покрытия. Было показано, что солеотложения способны формироваться даже на поверхностях, с которыми адгезионная прочность взаимодействия минимальна. Солеотложения способны формировать цельные структуры, практически не взаимодействуя при этом с поверхностью. Результаты стендовых испытаний [51] были сопоставлены в работе [52] со значениями параметра шероховатости испытанных защитных покрытий для оценки влияния шероховатости покрытий на образование солеотложений на их поверхности. Выявлена некоторая корреляция между показателем шероховатости покрытия и массой образовавшегося на нем слоя солеотложения. На стальном образце с наибольшей шероховатостью наблюдался максимальный прирост массы слоя солеотложений, сформированного в ходе проведения динамических испытаний. При этом зависимость между показателем шероховатости и массой слоя солеотложений не является строго линейной [52].

Ввиду того, что в результате исследования [51], так же как и в работе [53], были сделаны выводы о том, что ни одно из изученных покрытий не способно полностью предотвратить солеобразование на своей поверхности, дальнейшие исследования были направлены на оценку комплексного применения покрытий с другими методами профилактики. В работе [54] были проведены лабораторные стендовые динамические испытания для оценки возможности комплексного использования внутренних защитных покрытий НКТ и ингибиторов солеотложения. Выявлено, что эффект от такого комплексного применения может проявляться следующим образом:

– на покрытиях образуется меньшее количество центров кристаллизации неорганических солеотложений по сравнению со стальной поверхностью;

– в процессе испытаний (дозировка ингибиторов солеотложения – 200 г/м3) происходит срыв образующихся солеотложений с образцов защитных покрытий [54].

Покрытие корпусов ПЭД и ЭЦН

Для уменьшения коррозионного воздействия и увеличения ресурса погружных электродвигателей (ПЭД) и электроцентробежных насосов (ЭЦН) (далее речь будет идти только по ПЭД, но подразумевается, что все выводы к корпусам ЭЦН также применимы) используются различные способы защиты от коррозии. Для корпусов ПЭД наиболее простым и экономичным способом увеличения их ресурса при снижении воздействия агрессивных факторов в промысловых условиях является применение металлизационных покрытий, для нанесения которых наибольшее распространение получили методы электродуговой металлизация (ЭДМ) и высокоскоростного газопламенного напыления (ВСГПН) [55–60].

Под руководством автора был проведен анализ причин разрушения корпусов установок ЭЦН и ПЭД, эксплуатировавшихся в 4-х нефтедобывающих регионах с различными видами осложнений. В результате установлено, что коррозия корпуса ПЭД является самой распространенной причиной отказа [61–63]. Исследование корпусов ПЭД с металлизационным покрытием, нанесенным по технологиям, внедренным на трубных базах, после эксплуатации позволило выделить основные причины разрушения: механические повреждения, абразивный износ покрытия, его низкие барьерные свойства, несовершенства технологии нанесения покрытия (рис. 11). Также выявлены случаи, когда одновременно присутствует несколько негативных факторов, и выявить доминирующий механизм разрушения невозможно. Часто негативные факторы приводят к синергетическому эффекту – например, одновременное присутствие коррозионно-активной среды и абразивных частиц обуславливает коррозионно-эрозионный износ, скорость которого в разы выше коррозионного или эрозионного разрушения [61].

Рис. 11. Внешний вид корпуса ПЭД с отслоениями и вздутиями |

Задача, которую необходимо было решить для обеспечения должной эксплуатационной надежности корпусов ПЭД, заключалась в разработке методик, имитирующих воздействие основных осложняющих факторов, и проведении лабораторных испытаний различных типов металлизационных покрытий. Полученные результаты, обобщенные в [61], свидетельствуют о возможности корректного моделирования разрушающего воздействия основных осложняющих факторов на основе проведения автоклавных испытаний в H2S- и CO2-содержащих средах [64; 65]. Для определения стойкости металлизационного покрытия к коррозионному воздействию среды требуется его выдержка в автоклаве в течение 240 ч. Как правило, в испытаниях используется совместное воздействие агрессивных газов (СО2 , H2S). Для выявления степени коррозионного воздействия компонентов системы возможно проведение испытаний в средах, насыщенных только углекислым газом или сероводородом. Для исключения декомпрессионного воздействия сброс давления должен осуществляться не менее 10 мин [64].

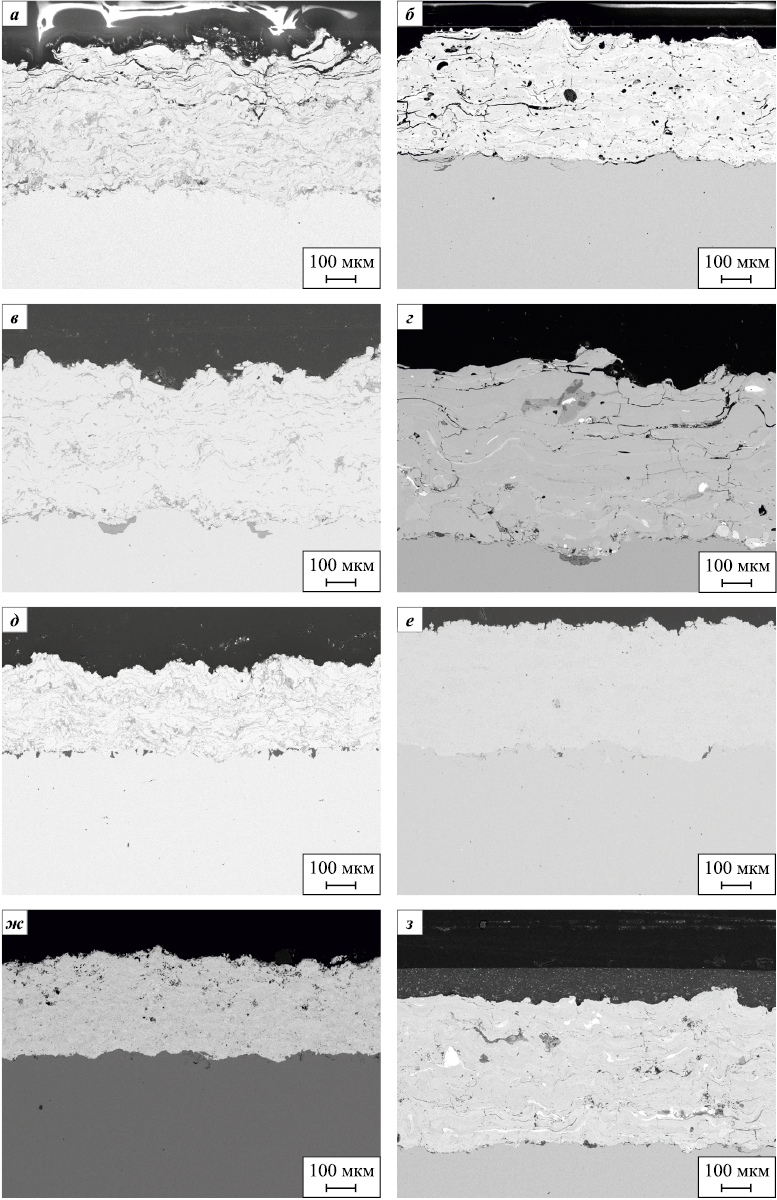

Базовым методом нанесения была выбрана электродуговая металлизация благодаря высокой производительности процесса и мобильности оборудования. Были нанесены ЭДМ-покрытия из нержавеющих материалов на основе железа и никеля с целевой толщиной 350–500 мкм. Химический состав металлизационных покрытий включал различные элементы в определенных соотношениях, мас. %:

– Cr ~ 6,6÷14,5; Ni ~ 4,4÷8,4; Mo ~ 2,5; Si ~ 2,0÷3,7; Fe – основа;

– Cr ~ 13,0÷16,0; Ni ~ 7,3÷9,8; Mo ~ 3,5; Si ~ 2,9÷3,7; Al ~ 1,0; Fe – основа;

– Cr ~ 17,7÷18,6; Ni ~ 8,5÷8,9; Ti ~ 0,6; Si ~ 0,5÷0,7; Fe – основа.

Физико-механические свойства ЭДМ-покрытий находятся на низком уровне вследствие значительной пористости и оксидных прослоек между частицами. Металлизационные покрытия в чистом виде (без дополнительной пропитки или внешнего полимерного слоя) с применением проволок на основе железа (рис. 12, а) оказались не стойкими к коррозионным средам. При использовании проволоки на основе никеля (рис. 12, б) наблюдалась стойкость в кислой среде при недостаточной стойкости к средам, насыщенным CO2 и H2S, что говорит о неспособности обеспечить длительный защитный эффект. С целью снижения окисления частиц в процессе распыления была применена защитная атмосфера аргона (рис. 12, в и г). Получено повышение физико-механических свойств на 55 % по сравнению с аналогичной технологией и материалами, наносившимися на воздухе, при этом коррозионная стойкость осталась на неудовлетворительном уровне [66].

Рис. 12. Микроструктуры различных покрытий |

С целью герметизации пор покрытия используют пропиточные составы [67; 68]. В ходе исследования были применены пропиточные материалы на полимерной основе (эпоксидно-фенольная, акриловая, политетрафторэтиленовая) толщиной 70–150 мкм. Нанесение пропиточных составов показало повышение коррозионной стойкости относительно металлизационного слоя, однако на покрытии на основе железа даже небольшие повреждения пропитки приводят к его быстрому разрушению. Таким образом, использование покрытий из проволок на основе железа с пропиткой нецелесообразно.

Для повышения температуры факела распыления и тем самым большего расплавления частиц применяют активированную дуговую металлизацию (АДМ) в пропановоздушной среде [69]. Использование технологии АДМ с проволокой на железной основе показало улучшение физико-механических свойств покрытия (рис. 12, д). Однако в связи с горением пропановоздушной смеси в процессе нанесения в металлизационном слое также присутствуют оксидные прослойки, не стойкие к коррозионному воздействию агрессивной среды. Таким образом, применение технологии АДМ на проволоке с основой железа в чистом виде не рекомендуется. Нанесение пропитки на основе эпоксиноволачных смол позволило ограничить доступ коррозионной среды к материалу металлизационного слоя и тем самым предотвратить его коррозионное разрушение. Однако в области искусственного дефекта «царапина» слоя пропитки наблюдаются разрушение металлизационного слоя и образование продуктов коррозии на материале подложки.

Методом высокоскоростного газопламенного нанесения (ВСГПН) были нанесены порошковые самофлюсующиеся материалы на никелевой основе (рис. 12, е) и на основе карбидов вольфрама в кобальтовой матрице (рис. 12, ж) толщиной 300–350 мкм. Покрытия показали высокие физико-механические свойства с достаточной стойкостью в коррозионных средах. Слой ВСГПН-покрытия – более плотный, с меньшим количеством оксидных пленок между частицами, что достигается за счет большей скорости частиц и меньшего времени пребывания частиц в газовой окислительной среде, чем при нанесении ЭДМ. Применение порошковых материалов на основе карбидов вольфрама показало высокие физико-механические свойства покрытия (твердость, износостойкость), но при этом наблюдалась его высокая пористость, по которой распространяется агрессивная среда, что приводит к разрушению металла подложки.

На основании проведенных исследований приемлемые результаты получены при следующих условиях:

– металлизационный слой с проволокой на основе никеля с содержанием хрома ~18 %, молибдена ~13 %, нанесенный методом ЭДМ с последующей пропиткой эпоксиноволачным составом толщиной 70–150 мкм;

– металлизационный слой с порошковым самофлюсующимся материалом на основе никеля с содержанием хрома ~16 %, нанесенный методом ВСГПН.

Стоит отметить, что при равных исследованных свойствах себестоимость покрытия, нанесенного методом ВСГПН, ниже.

Заключение

Внедрение антикоррозионных покрытий для защиты погружного оборудования, применяемого при добыче нефти, в первую очередь внутренней поверхности НКТ, началось в конце 1990-х годов с полимерных покрытий. Увеличение ресурса сопровождалось изменением состава покрытий (переход от эпоксидных смол на основе «Бисфенол А» к эпоксиноволачным смолам) и методов их нанесения. Следствием изменения состава стало появление термического отверждения при температурах 170–200 °С. Дальнейшим этапом развития являлось создание двухслойных систем, сочетающих высокие барьерные свойства и способность противостоять отложению АСПО и неорганических солей. В настоящее время перед разработчиками лакокрасочных материалов (ЛКМ) стоит задача создания многофункциональных однослойных покрытий, сочетающих эти защитные свойства.

Параллельно совершенствовались состав и структура металлизационных покрытий. Классические покрытия, наносимые методом ЭДМ на основе железа (с учетом общей пористости до 10 % и наличия оксидных пленок по границам спекания), не обеспечивали барьерной защиты, что, в свою очередь, приводило к образованию продуктов коррозии на границе металл–покрытие и последующему быстрому разрушению. Существует два параллельных пути повышения эксплуатационной надежности таких покрытий: создание высокотемпературной полимерной пропитки для устранения пористости верхних слоев и внедрение технологии ВСГПН, обеспечивающей получение беспористых высоколегированных коррозионно-стойких покрытий. На сегодняшний день получены научные основы по применению данных методов, однако предстоит их внедрение на производственных площадках, а также работы по импортозамещению зарубежных компонентов.

Список литературы

1. Banerjee S. Developments and challenges of mature oil fields. The Way Ahead. 2013;9(3):11–13. https://doi.org/10.2118/0313-011-TWA

2. Abdel-Basset M., Al-Mufarej M., Al-Mutawa M., Chetri H., Anthony E., Al-Zaabi H., Bolanos N., Ruiz H., Harami K. Integrated production optimization workflow provides robust platform for significant oil gain to a mature oilfield. In: Abu Dhabi International Petroleum Exhibition and Conference (Abu–Dhabi, UAE, 12–15 November 2018). 2018:D022S150R001. https://doi.org/10.2118/193121-MS

3. Стецюк И.А. Анализ эффективности применения различных методов защиты ГНО скважин осложненного фонда ООО «РН-Пурнефтегаз». Инженерная практика. 2017;(8):40–43.

4. Агафонов А.А., Наседкин И.Г., Новикова Н.В., Булдакова Н.С. Оценка эффективности применения магнитного индуктора для борьбы с АСПО на добывающем фонде ОАО «Удмуртнефть». Инженерная практика. 2020;(1):20–24.

5. Митрошин А.В., Дубовцев А.С., Дулесова Л.Г. Анализ осложняющих факторов в процессе механизированной добычи нефти на предприятиях ПАО «ЛУКОЙЛ». Геология, геофизика и разработка нефтяных и газовых месторождений. 2019;(6):57–60. https://doi.org/10.30713/2413-5011-2019-6(330)-57-60

6. Fajobi M.A., Loto R.T., Oluwole O.O. Corrosion in crude distillation overhead system: A review. Journal of Bio- and Tribo-Corrosion. 2019;5:67. https://doi.org/10.1007/s40735-019-0262-4

7. El-Meligi A.A. Corrosion preventive strategies as a crucial need for decreasing environmental pollution and saving economics. Recent Patents on Corrosion Science. 2010;2:22–33. https://doi.org/10.2174/1877610801002010022

8. Fayomi O.S.I., Akande I.G., Odigie S. Economic impact of corrosion in oil sectors and prevention: An overview. Journal of Physics: Conference Series. 2019;1378(2):022037. https://doi.org/10.1088/1742-6596/1378/2/022037

9. Hou B., Li X., Ma X., Du C., Zhang D., Zheng M., Xu W., Lu D., Ma F. The cost of corrosion in China. npj Materials Degradation. 2017;1:4. https://doi.org/10.1038/s41529-017-0005-2

10. Misra S., Baruah S., Singh K. Paraffin problems in crude oil production and transportation: A review. SPE Production & Operations. 1995;10(1):50–54. https://doi.org/10.2118/28181-PA

11. Kumar A. Perspectives of flow assurance problems in oil and gas production: A mini-review. Energy & Fuels. 2023;37(12):8142–8159. https://doi.org/10.1021/acs.energyfuels.3c00843

12. Sousa A.M., Ribeiro T.P., Pereira M.J., Matos H.A. Review of the economic and environmental impacts of producing waxy crude oils. Energies. 2023;16(1):120. https://doi.org/10.3390/en16010120

13. Городилова К.Е. Силикатно-эмалевое покрытие – эффективный способ защиты трубопроводов от коррозии и асфальто-смоло-парафиновых отложений. Инженерная практика. 2020;(5-6):66–69.

14. Маркин А.Н., Низамов Р.Э., Суховерхов С.В. Нефтепромысловая химия: Практ. рук-во. Владивосток: Далнаука, 2011. 288 с.

15. Латыпов О.Р. Эксплуатация нефтегазового оборудования в агрессивных средах. Уфа: УГНТУ, 2018. 151 с.

16. Sousa A.L., Matos H.A., Guerreiro L.P. Preventing and removing wax deposition inside vertical wells: A review. Journal of Petroleum Exploration and Production Technology. 2019;9:2091–2107. https://doi.org/10.1007/s13202-019-0609-x

17. Юдин П.Е., Петров С.С., Максимук А.В., Князева Ж.В., Прокудин А.В. Особенности эксплуатации насосно-компрессорных труб в условиях скважин коррозионного фонда. Коррозия. Территории Нефтегаз. 2018;40(2):50–54.

18. Craig B.D. Evaluation and application of highly alloyed materials for corrosive oil production. Journal of Materials for Energy Systems. 1983;5(1):53–58.

19. Lasebikan B.A., Akisanya A.R., Deans W.F. The mechanical behavior of a 25Cr Super duplex stainless steel at elevated temperature. Journal of Materials Engineering and Performance. 2013;22:598–606.

20. Hahn B., Konrad J., Schneider A., Stallybrass C. Steel alloy for ferritic steel having excellent creep strength and oxidation resistance at elevated usage temperatures: Patent 9080230B2 (US). 2015. https://patents.google.com/patent/US9080230B2/en

21. Urech B.A., Stewart T., Fullerton P. System and method for producing bimetallic line pipe: Patent 2005/0251987A1 (US). 2005. https://patents.google.com/patent/US20050251987

22. Шуголь А.А. Результаты испытаний лейнера из аустенитной стали как защитной системы от коррозии для насосно-компрессорных и линейных труб. Территория Нефтегаз. 2021;(11-12):22–27. https://elibrary.ru/rnwvne

23. Павлов Д.Г., Каунов А.С. Защитная система для НКТ DCS inoxinside. В сб.: Актуальные проблемы научного знания. Новые технологии ТЭК-2022: Материалы VI Междунар. науч.-практич. конференции (Тюмень, 22 апреля 2022 г.). Отв. ред. С.Н. Нагаева. Тюмень: ТЮИУ, 2022. С. 134–138. https://elibrary.ru/dlwikg

24. Богатов Н.А., Богатов А.А., Салихянов Д.Р. Лейнированные коррозионностойкие насосно-компрессорные трубы. Сталь. 2014;(11):86–88. https://elibrary.ru/uinruv

25. McMillan J.S. Method of lining tubular members including rolling and crushing a liner: Patent 4923663 (US). 1990.

26. Krips H., Podhorsky M. Hydraulisches Aufweiten — ein neus Verfahren zur Befestigungen fur Rohren. VGB Kraftwerkstechnik. 1976;56(7):456–464. (In Germ.).

27. Vakili M., Koutník P., Kohout J. Addressing hydrogen sulfide corrosion in oil and gas industries: A sustainable perspective. Sustainability. 2024;16(4):1661. https://doi.org/10.3390/su16041661

28. Liu Z.Y., Wang X.Z., Liu R.K., Du C.W., Li X.G. Electrochemical and sulfide stress corrosion cracking behaviors of tubing steels in a H2S/CO2 annular environment. Journal of Materials Engineering and Performance. 2014;23:1279–1287. https://doi.org/10.1007/s11665-013-0855-x

29. Ким С.К. Результаты ОПИ нефтепроводных труб и НКТ из сталей с повышенной коррозионной стойкостью на месторождениях ООО «ЛУКОЙЛ-Коми». Инженерная практика. 2011;(11):44–52.

30. Cao J., Ma W., Huang W., Su Z., Zhu Y., Wang J. A novel inner wall coating-insulated oil pipeline for scale and wax prevention. Processes. 2023;11(7):1964. https://doi.org/10.3390/pr11071964

31. McKeen L.W., Hofmans J., Nelissen J. Engineered internal downhole coating solutions for corrosion & deposition control in downhole production tubulars. In: Abu Dhabi International Petroleum Exhibition and Conference (Abu Dhabi, UAE, 11–14 November 2012). 2012, Р. SPE-161204-MS. https://doi.org/10.2118/161204-MS

32. Протасов В.Н. Теория и практика применения полимерных покрытий в оборудовании и сооружениях нефтегазовой отрасли. М.: Недра, 2007. 375 с.

33. Lauer R.S. The use of high performance polymeric coatings to mitigate corrosion and deposit formation in pipeline applications. In: NACE Corrosion. 2007. Р. NACE-07028.

34. Zeng Q., Kang L., Fan J., Song L., Wan S., Liao B., Guo X. Durable superhydrophobic silica/epoxy resin coating for the enhanced corrosion protection of steel substrates in high salt and H2S environments. Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2022;654:130137. https://doi.org/10.1016/j.colsurfa.2022.130137

35. Sorensen P.A., Kiil S., Dam-Johansen K., Weinell C.E. Anticorrosive coatings: A review. Journal of Coatings Technology Research. 2009;6(2):135–176. https://doi.org/10.1007/s11998-008-9144-2

36. Габдрафиков Р.Р. Повышение межремонтного периода работы добывающих скважин при использовании насосно-компрессорных труб с защитным покрытием на месторождениях Республики Коми. В сб.: Ломоносовские научные чтения студентов, аспирантов и молодых ученых-2022 (Архангельск, 1–30 апреля 2012 г.). Архангельск: Северный (Арктический) федеральный университет им. М.В. Ломоносова, 2022. С. 97–99. https://elibrary.ru/ekhvbs

37. Askari M. Downhole corrosion inhibitors for oil and gas production–a review. Applied Surface Science Advances. 2021;6:100128. https://doi.org/10.1016/j.apsadv.2021.100128

38. Eds. I. Inamuddin, R. Boddula, M.I. Ahamed, A.M. Asiri. Polymers coatings: technology and applications. John Wiley & Sons, 2020. 480 p.

39. Проскуркин Е.В., Геловани В.А., Сонк А.Н., Петров И.В., Ярема И.П., Сухомлин Д.А. Цинковые покрытия – основные современные системы защиты труб от коррозии. Сталь. 2018;(6):32–37.

40. Александров Е.В., Юдин П.Е., Князева Ж.В. Новая методика автоклавного теста для экспресс-анализа антикоррозионных покрытий. Трубопроводный транспорт: Теория и практика. 2015;49(3):3–11.

41. Юдин П.Е., Князева Ж.В. Оценка барьерных свойств внутренних антикоррозионных покрытий нефтепроводных и насосно-компрессорных труб с помощью автоклавного теста. Трубопроводный транспорт: Теория и практика. 2016;53(1):3–8.

42. Bai J., Jin X., Wu J.T. Multifunctional anti-wax coatings for paraffin control in oil pipelines. Petroleum Science. 2019;16(3):619–631. https://doi.org/10.1007/s12182-019-0309-7

43. Liu S., Wang C., Liu S., Li K., Luo H., Fan W., Wang H. pH-responsive smart composite coating with active anticorrosion and efficient scale inhibition properties. Progress in Organic Coatings. 2022;170:106973. https://doi.org/10.1016/j.porgcoat.2022.106973

44. Liang B., Sun Y., Bai Z., Li H., Shi Y., Lin D., Wang H. A novel UV-curable amphiphobic coating with dynamic air-layer copolymer brush offering stable dual-functional anti-scaling and anti-corrosion properties. Progress in Organic Coatings. 2024;194:108607. https://doi.org/10.1016/j.porgcoat.2023.107700

45. Guo Y., Wang J., Su X., Tang C., Wang J. Anti-scaling and anti-corrosive study on waterborne composite coatings based on siloxane-g-polybutadiene incorporated with PTFE and nano-SiO2-EDTA. Journal of Coatings Technology and Research. 2024;(November):1–9. https://doi.org/10.1007/s11998-024-01011-5

46. Баранов Н.А., Юдин П.Е., Максимук А.В., Тараторин А.Н., Желдак М.В., Князева Ж.В., Петров С.С. СВЧ-установка для модификации полимерных покрытий внутренних поверхностей труб: Патент 2710776 C1 (РФ). 2020. https://elibrary.ru/murfbl

47. Баранов Н.А., Желдак М.В., Макаров Е.А., Юдин П.Е., Максимук А.В., Петров С.С., Трофимов И.С., Богатов М.В. Лабораторно-исследовательский циркуляционный стенд для испытаний методов противодействия процессам седиментации и коррозии в колонне насосно-компрессорных труб: Патент 202556 (РФ). 2021.

48. Максимук А.В., Юдин П.Е., Веревкин А.Г., Желдак М.В., Богатов М.В., Берков Д.В., Крысина Д.А., Вязгин Д.С., Иванов А.В. Лабораторный испытательный стенд для воспроизведения эксплуатационных условий внутри погруженной в нефтяную скважину колонны насосно-компрессорных труб при испытаниях различных методов противодействия коррозии и седиментации: Патент RU2802764C1 (РФ). 2023.

49. Богатов М.В., Юдин П.Е., Веревкин А.Г., Берков Д.В. Влияние гидрофильности, олеофобности на образование асфальтосмолопарафиновых отложений. Нефтегазовое дело. 2022;20(6):114–123. https://doi.org/10.17122/ngdelo-2022-6-114-123

50. Берков Д.В., Костюк И.И., Юдин П.Е., Веревкин А.Г. Разработка стенда оценки стойкости внутренних защитных покрытий НКТ к неорганическим солеотложениям. Нефтегазовое дело. 2024;22(1):160–172. https://doi.org/10.17122/ngdelo-2024-1-160-172

51. Berkov D.V., Kostyuk I.I., Yudin P.E., Verevkin A.G. Possibility assessment for using protective coatings and polymer materials on tubing to prevent inorganic scaling on the inner surface of pipes. International Review of Applied Sciences and Engineering. 2024. https://doi.org/10.1556/1848.2024.00819

52. Берков Д.В., Юдин П.Е., Веревкин А.Г. Исследование влияния шероховатости внутренних защитных покрытий насосно-компрессорных труб на их способность предотвращать образование гипсовых солеотложений. В сб.: Современное перспективное развитие науки, техники и технологий: Сб. науч. статей 2-й Междунар. науч.-технич. конференции (Воронеж, 11 октября 2024 г.). Курск: ЗАО «Университетская книга», 2024. С. 64–76. https://doi.org/10.47581/2024.TM-07/Berkov-Denis-01

53. Heydrich M., Hammami A., Choudhary S., Mockel M., Ratulowski J. Impact of a novel coating on inorganic scale deposit growth and adhesion. In: Offshore Technology Conference (Houston, Texas, May 2019). 2019. Р. OTC-29218-MS. https://doi.org/10.4043/29218-MS

54. Берков Д.В., Костюк И.И., Юдин П.Е., Веревкин А.Г. Применение защитных покрытий НКТ и ингибиторов солеотложения для предотвращения образования солеотложений. Нефтегазовое дело. 2024;22(5):113–126. https://doi.org/10.17122/ngdelo-2024-5-113-126

55. Джаббаров Ш.Н. Подверженность коррозии подземного оборудования по добыче нефти и газа. В сб.: Точная наука: Статьи XVIII Междунар. науч. конференции «Техноконгресс» (17 декабря 2017 г.). Кемерово: Изд. дом «Плутон», 2017. С. 3–7.

56. Романов В.С., Гольдштейн В.Г., Васильева Н.С. Статистический анализ технологических нарушений в эксплуатации погружных электродвигателей. Труды Кольского научного центра РАН. 2018;3-16(9):114–121.

57. Князева Ж.В., Андриянов Д.И., Юдин П.Е., Васин Р.А. Исследование механизма углекислотной коррозии газотермических металлизационных покрытий, применяемых для защиты ПЭД. Нефтегазовое дело. 2023;21(5);168–181. https://doi.org/10.17122/ngdelo-2023-5-168-181

58. Łatka L., Pawłowski L., Winnicki M., Sokołowski P., Małachowska A., Kozerski S. Review of functionally graded thermal sprayed coatings. Applied Sciences. 2020;10(15):5153. https://doi.org/10.3390/app10155153

59. Kumar P.A., Khurana V. A review – study of thermal spray coatings for corrosive wear. International Journal of Advance Research, Ideas and Innovations in Technology. 2016;2(3):1–6.

60. Nguyen V.T., Thu Q.L., Nguyen T.A., Ly Q.C., Thi L.P., Thi H.P., Mai T.D.T. Arc thermal spray NiCr20 alloy coating: fabrication, sealant, heat treatment, wear, and corrosion resistances. International Journal of Electrochemistry. 2019;2019(1):8796958. https://doi.org/10.1155/2019/8796958

61. Князева Ж.В., Юдин П.Е., Амосов А.П., Петров С.С., Максимук А.В. Классификация причин разрушения металлизационного покрытия погружных электродвигателей при эксплуатации. Наукоемкие технологии в машиностроении. 2019;9(99):25–32. https://doi.org/10.30987/article_5d2df0884cc457.62830322

62. Князева Ж.В., Андриянов Д.И., Юдин П.Е., Васин Р.А. Исследования износостойкости и механизма абразивного износа газотермических металлизационных покрытий, используемых для защиты ПЭД. Нефтегазовое дело. 2023;21(1):90–102. https://doi.org/10.17122/ngdelo-2023-1-90-102

63. Дорофеева А.Г. Выявление причин разрушения корпусов погружных электродвигателей. В сб.: Новые технологии – нефтегазовому региону: Материалы Междунар. науч.-практич. конференции (Тюмень, 16–20 мая 2016 г.). Тюмень: Тюменский индустриальный университет, 2016. С. 207–210.

64. Князева Ж.В., Юдин П.Е. Автоклавные испытания металлизационных покрытий. В сб.: Перспективное развитие науки, техники и технологий: Научные статьи 10-й Междунар. науч.-практич. конференции (Курск, 30 октября 2020 г.). Курск: Юго-Западный государственный университет, 2020. С. 74–78. https://doi.org/10.47581/2020/30.10.2020/MTO53/1/018

65. Юдин П.Е., Желдак М.В., Петров С.С., Александров Е.В., Манахов А.М. Лабораторный автоклав: Патент 130878 (РФ). 2013.

66. Андриянов Д.И., Юдин П.Е., Князева Ж.В., Поздеева А.Ю., Амосов А.П. Влияние газовой среды напыления на свойства газотермических металлизационных покрытий. Нефтегазовое дело. 2024;22(4):115–125. https://doi.org/10.17122/ngdelo-2024-4-115-125

67. Поздеева А.Ю., Амосов А.П., Юдин П.Е. Материалы для пропитки пористых металлизационных газотермических антикоррозионных покрытий погружного нефтепромыслового оборудования. Часть 1. Нефтегазовое дело. 2024;22(2):156–164. https://doi.org/10.17122/ngdelo-2024-2-156-164

68. Поздеева А.Ю., Амосов А.П., Юдин П.Е. Материалы для пропитки пористых металлизационных газотермических антикоррозионных покрытий погружного нефтепромыслового оборудования. Часть 2. Нефтегазовое дело. 2024;22(3):113–122. https://doi.org/10.17122/ngdelo-2024-3-113-122

69. Коробов Ю.С. Анализ свойств газотермических покрытий: Учеб. пос. в 2 ч. Екатеринбург: Изд-во Уральского университета, 2016. 92 с.

Об авторе

П. Е. ЮдинРоссия

Павел Евгеньевич Юдин – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы» Самарского государственного технического университета; директор по науке ООО «НПЦ «Самара»

Россия, 443022, г. Самара, Гаражный проезд, 3Б

Россия, 443001, г. Самара, ул. Молодогвардейская, 133

Рецензия

Для цитирования:

Юдин П.Е. Функциональные покрытия погружного нефтепромыслового оборудования для защиты от коррозии, асфальтосмолопарафиновых и солевых отложений: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(1):58-74. https://doi.org/10.17073/1997-308X-2025-1-58-74

For citation:

Yudin P.E. Functional coatings of submersible oilfield equipment for protection against corrosion, asphalt, resin, paraffin and salt deposits: Review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(1):58-74. https://doi.org/10.17073/1997-308X-2025-1-58-74