Перейти к:

Разработка новых антифрикционных композиционных материалов путем армирования сплавов АМ4,5Кд и АК10М2Н высокодисперсной керамической фазой карбида титана

https://doi.org/10.17073/1997-308X-2025-2-39-50

Аннотация

Композиционные материалы на основе алюминиевых сплавов, армированные высокодисперсной фазой карбида титана, характеризуются повышенными показателями антифрикционных свойств, что позволяет отнести их к группе перспективных триботехнических материалов. Одним из наиболее доступных и эффективных способов их изготовления является самораспространяющийся высокотемпературный синтез (СВС), который основан на экзотермическом взаимодействии прекурсоров титана и углерода непосредственно в алюминиевом расплаве и позволяет синтезировать карбидную фазу с размером частиц 100 нм – 2 мкм. Настоящая работа посвящена исследованию комплекса эксплуатационных и технологических характеристик композитов, полученных путем проведения СВС карбида титана в расплавах промышленных поршневых сплавов АМ4,5Кд и АК10М2Н, для определения возможности их применения в качестве антифрикционных материалов для изготовления поршней двигателей. Сравнительный анализ проводился на образцах исходных сплавов и полученных на их основах композиционных материалов после термической обработки в виде закалки и искусственного старения по режимам, обеспечивающим максимальные значения твердости. Результаты исследования показали, что у композита АМ4,5Кд–10 % TiC снизились скорость изнашивания в 2,4 раза, коэффициент трения в 2,7 раза и задиростойкость в 1,7 раза относительно матричного сплава, а у образца АК10М2Н–10 % TiC – скорость изнашивания уменьшилась в 17 раз и коэффициент трения в 4 раза при сохранении уровня задиростойкости. При этом оба материала характеризуются сопоставимыми (с изменениями в пределах 10 %) с показателями матричных сплавов уровнем саморазогрева в процессе трения, термическим коэффициентом линейного расширения при температуре 300 °С, жаропрочностью при 250 °С, жидкотекучестью и линейной усадкой. Полученные данные дают основание рекомендовать их к применению для изготовления отливок поршней двигателей вместо исходных сплавов.

Ключевые слова

Для цитирования:

Луц А.Р. Разработка новых антифрикционных композиционных материалов путем армирования сплавов АМ4,5Кд и АК10М2Н высокодисперсной керамической фазой карбида титана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):39-50. https://doi.org/10.17073/1997-308X-2025-2-39-50

For citation:

Luts A.R. Development of novel antifriction composite materials through reinforcement of AM4.5Kd and AK10M2N alloys with highly dispersed titanium carbide ceramic phase. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):39-50. https://doi.org/10.17073/1997-308X-2025-2-39-50

Введение

Антифрикционные материалы, обладающие повышенной стойкостью к износу, являются важной составляющей современного машиностроения. Они должны иметь минимальный коэффициент трения, быть пластичными и хорошо прирабатываться к контртелу, но при этом сохранять достаточный уровень прочностных свойств. Традиционно в этом качестве в основном используются баббиты и сплавы на основе меди – латуни, бронзы. Но современные условия эксплуатации трибосопряжений требуют снижения массы и стоимости таких материалов, поэтому все большее применение находят антифрикционные материалы на основе алюминия. Замена медных сплавов на алюминиевые уменьшает вес детали одинакового объема в 2,5–3,0 раза, а также существенно снижает стоимость отливок. Алюминиевые сплавы легче выплавляются за счет более низкой температуры плавления и проще обрабатываются механически, но при этом имеют достаточную прочность и сопротивляемость коррозии, а из-за хорошей теплопроводности граничный слой смазочного материала на них сохраняется при больших скоростях скольжения и высоком давлении [1–3].

Первые антифрикционные алюминиевые сплавы, предназначенные для подшипников, создавались по принципу Шарпи, и в них роль мягкой пластичной матрицы выполняли твердые растворы на основе алюминия, а формируемые интерметаллические соединения (CuAl2 , FeAl3 , NiAl3 , Mg2Si и др.) воспринимали основную нагрузку и создавали выгодный микрорельеф, удерживающий слой смазки. Затем с целью предотвращения повышенного износа валов в состав сплавов стали вводить легкоплавкие олово и свинец, способствующие образованию мягких структурных составляющих, которые при эксплуатации выходят на поверхность, создавая защитную пленку, что позволяет использовать такие материалы в условиях полужидкостного и сухого трения [4].

Наиболее широкое применение для изготовления монометаллических подшипников нашли сплавы системы Al–Sn–Cu марок АО3-7, АО9-2, а для биметаллических подшипников – АО20-1, прочность в которых достигается за счет малой толщины антифрикционного слоя (0,5–1,0 мм) и использования прочного стального основания. Однако, имея хорошие антифрикционные характеристики, эти сплавы не отличаются высокими механическими свойствами, поэтому работы в этом направлении продолжаются и в настоящее время.

Одним из вариантов решения проблемы недостаточного уровня механических свойств антифрикционных сплавов является их модифицирование для увеличения прочностных характеристик за счет измельчения зерна [5], но эффект в данном случае не будет значительным. Поэтому чаще исследователи идут по пути разработки сложнолегированных сплавов, содержащих в своем составе целый ряд интерметаллических фаз, упрочняющих матричную основу [6–9]. В частности, сообщается о создании антифрикционного материала на основе алюминия путем введения в его состав Cu, Si, Zn, Ti, а также 8–12 % Sn1 и 2–4 % Pb, что позволяет получить материал, удовлетворяющий всем требованиям к подшипникам скольжения и превосходящий по комплексу свойств антифрикционные сплавы марок АО20-1, АО10С2, АО11С3 и бронзу БРО4Ц4С17 [10]. По близкой технологии изготавливается сплав, включающий Cu, Si, Zn, Mg, Ti и 5–11 % Sn, 2–4 % Pb, но, помимо несколько иного химического состава, в данном случае предполагается также термическая обработка в виде отжига отливок при температуре 250–300 °С в течение 10–12 ч, которая прекращает процессы естественного старения и приводит к улучшению как антифрикционных, так и механических свойств монометаллических подшипников скольжения [11]. Однако в работе [12], где в качестве антифрикционной изучена подобная система Al–Cu–Si–Sn–Pb–Bi, отмечается нецелесообразность введения в алюминиевые сплавы свинца и висмута в количестве более 1 %, поскольку при стандартных условиях плавки и литья высока вероятность ликвации по данным элементам, которые к тому же мало влияют на эффект дисперсионного упрочнения за счет закалки и старения. В связи с этим автором [13] рекомендуется не уступающая по свойствам дорогостоящим бронзам базовая композиция Al–4 % Cu–5 % Si–6 % Sn, которую следует подвергать термической обработке в виде выдержки при t = 500 °С, τ = 6 ч, закалке в воде, старению при 175 °С, 6 ч, что приводит к сфероидизации кремниевой фазы и существенному повышению прочности и износостойкости. В целом разработка сложнолегированных сплавов является, безусловно, перспективным направлением, но дороговизна олова и неоднозначность влияния свинца и висмута пока сдерживают их широкое внедрение.

Важной тенденцией последних лет в изготовлении антифрикционных материалов стал новый подход, заключающийся в изготовлении литых композиционных материалов (КМ) данного назначения путем ввода или формирования в составе алюминиевых сплавов помимо интерметаллических еще и керамических фаз [14–16]. В качестве керамического наполнителя первоначально использовали преимущественно карбид кремния, который отличается низкой стоимостью, но, как оказалось, при высоких температурах и длительной выдержке это соединение склонно к деградации с образованием нежелательных фаз [17]. Поэтому в последнее время предпочтение отдается карбиду титана, поскольку, во-первых, он обладает наибольшим сходством размерных параметров ГЦК-кристаллической решетки с матричным алюминием, что обеспечивает высокую смачиваемость и модифицирующий эффект, и во-вторых, характеризуется более высокими показателями твердости, модуля упругости и термодинамической стабильности [18].

Первые результаты таких исследований, проведенных в РФ, были достигнуты на матричных сплавах системы Al–Si – так называемых силуминах [19–23]. Например, в исследовании [24] предлагаются антифрикционные композиции на базе сплавов АК12, АК12М2МгН, полиармированные интерметаллическими фазами типа Al3Me (Me – V, Ti, Cr, Hf, Zr, Sc), введенными керамическими частицами SiC или TiC, а также модифицированные наноразмерными добавками (шунгиты, алмаз (С), TiCN и др.). Отмечается, что композиционные материалы, содержащие в качестве наполнителя фазу TiC в количестве 5 и 10 %, обладают меньшими значениями коэффициента трения, интенсивности и коэффициента изнашивания по сравнению с материалами, армированными фазой SiC.

Преимущество использования фазы карбида титана установлено и в более поздней работе [25], где в состав матричных расплавов уже и других систем легирования (Al–Si–Mg, Al–Si–Cu, Al–Mg, Al–Cu–Mg, Al–Sn–Cu и др.) механически вводились готовые керамические частицы Al2O3 , B4C, SiC или TiC (по фракционному составу исследовались 2 группы: d ≤ 40 мкм и d = 40÷100 мкм), а затем полученные композиции наносились на стальную поверхность посредством электродуговой или плазменно-порошковой наплавки. По результатам сравнения автор делает вывод, что оптимальным наполнителем является состав с 10 % TiC и d = 40÷100 мкм, поскольку он обеспечивает максимальное увеличение износостойкости покрытия до 10 раз и снижение коэффициента трения на 60 % в сравнении с традиционными антифрикционными сплавами АО20-1 и Б83.

За рубежом также разрабатываются антифрикционные композиционные материалы путем ввода карбида титана в состав различных алюминиевых сплавов [26–30] как в минимальных концентрациях 0,07–0,18 об. % [31], так и в более существенном количестве 5–15 мас. % [32; 33], но отмечается, что снижение скорости износа и коэффициента трения тем существеннее, чем больше доля карбидной фазы. Также сообщается, что эффект повышения износостойкости КМ в присутствии карбида титана сохраняется и при повышенных температурах – 150 и 200 °С [34]. Результаты исследований уже внедряются в производство, и известно, например, об успешном использовании компанией Martin Marietta (США) композита Al/TiCp для производства поршней автомобильных двигателей и шатунов [35].

Преимущественная доля проводимых в настоящее время научных изысканий и промышленное производство композиционных материалов, армированных фазой карбида титана, осуществляется традиционным и технологически доступным методом механического замешивания в расплав уже готовых (произведенных отдельно) частиц, однако его реализация на практике может сопровождаться рядом трудностей. Во-первых, обеспечение смачиваемости частиц расплавом в значительной степени определяется стехиометричностью TiCх , который имеет широкий интервал стабильности (0,55 < C/Ti ≤ 1,00), и с повышением значения х уровень смачиваемости уменьшается, поэтому для ввода соединения стехиометрического состава, имеющего максимальный уровень механических характеристик, необходимо обеспечить температуру расплава не менее 1400 К [36]. Во-вторых, сложность вызывает ввод фазы карбида титана высокой дисперсности, которая хотя и отличается высокой стоимостью, но оказывает более существенное влияние [37; 38]. Например, в работе [39] показано, что износостойкость материалов на основе Al–5 % Cu с содержанием 0,5 % наноразмерных частиц TiC на 16,5 % выше, чем у композита с 5 % микрометровых частиц TiC при той же температуре. Такой значительный прирост антифрикционных характеристик связан с тем, что количества атомов в поверхностном слое и объеме высокодисперсных частиц оказываются сопоставимыми, вследствие чего возникают качественно новые эффекты и задействуются иные механизмы упрочнения [40; 41]. Но осуществить механическое замешивание в расплав частиц карбида титана высокой дисперсности чрезвычайно трудно, поскольку они склонны к агломерированию и имеют пониженную смачиваемость [42; 43].

Исключить указанные трудности можно путем применения принципиально нового технологического подхода, а именно формирования высокодисперсной карбидной фазы методом самораспространяющегося высокотемпературного синтеза (СВС) путем проведения экзотермической реакции из соответствующих исходных порошковых реагентов в разогретом матричном расплаве. Работы в данном направлении проводятся учеными из Китая [44–46], Южной Кореи [47], Индии [48; 49] и других стран, однако не всегда в опубликованных ими исследованиях фазовый состав получаемых материалов, количество карбидной фазы и размеры ее частиц соответствуют оптимальному уровню для обеспечения высоких антифрикционных свойств.

В Самарском государственном техническом университете в последнее время также проводились активные изыскания в данной области, результаты которых позволили разработать доступную в исполнении методику изготовления композиционных материалов, включающую последовательное выполнение четырех этапов [50; 51]:

1) нагрев матричного сплава до температуры 900 °С;

2) введение в расплав СВС-шихты, состоящей из взятых в стехиометрическом соотношении порошков титана и углерода, а также флюса Na2TiF6 , облегчающего инициирование их экзотермического взаимодействия;

3) выдержка 5 мин для завершения химических превращений и перемешивание расплава;

4) разливка композиционного материала, кристаллизация.

Предложенная технология отличается невысокой по сравнению с механическим замешиванием температурой расплава и коротким технологическим циклом, что уже позволяет снизить себестоимость производства, и при этом гарантированно обеспечивает синтез и равномерное распределение смачиваемой расплавом фазы карбида титана высокой дисперсности, получаемой из доступных по цене промышленных марок титана и углерода микронных размеров, что также выгодно экономически. Метод был апробирован на алюминиевых сплавах наиболее распространенных систем легирования (Al–Mg, Al–Cu, Al–Si), и доказана возможность синтеза в их составе стехиометрической фазы карбида титана с размерами частиц от 100 нм до 2 мкм, что позволило повысить часть механических и трибологических характеристик разрабатываемых композиционных материалов [52; 53]. Однако для дальнейшего его внедрения в производство необходимо учитывать специфику эксплуатации конкретных изделий и рассматривать требуемые свойства в комплексе. Одним из наиболее востребованных приложений антифрикционных материалов является производство отливок поршней двигателей, и в настоящее время они преимущественно изготавливаются из жаропрочных алюминиевых сплавов, таких как АМ4,5Кд и АК10М2Н.

В связи с этим целью данного исследования был совокупный анализ эксплуатационных и технологических характеристик композиционных материалов АМ4,5Кд–10 % TiC и АК10М2Н–10 % TiC, полученных методом СВС в расплаве, для определения возможности их применения в качестве антифрикционных материалов для изготовления поршней двигателей.

Методика исследований

Для получения матричных расплавов использовали литейные сплавы АМ4,5Кд (ГОСТ 1583–93), АК10М2Н (ГОСТ 30620–98) производства ООО «Саммет», Россия. Шихтовую смесь из порошков титана (ТПП-7, ТУ 1715-449-05785388) и углерода (П-701, ГОСТ 7585–86), взятых в стехиометрическом соотношении для протекания СВС-реакции Ti + C = TiC, смешивали с солью Na2TiF6 (ГОСТ 10561–80) в количестве 5 % от массы шихты и затем отдельными навесками, завернутыми в алюминиевую фольгу, вводили в расплавы указанных сплавов, нагретых до температуры 900 °С в графитовом тигле плавильной печи ПП-20/12 (Россия). После протекания СВС-реакции и перемешивания расплав с частицами TiC выливали в металлический кокиль для получения после охлаждения образцов литых композитов диаметром 20 мм и высотой около 150 мм. Для проведения дальнейших исследований из них изготавливали цилиндрические образцы диаметром и высотой по 20 мм, которые подвергали операциям закалки и искусственного старения, обеспечивающим максимальную твердость, по следующим режимам:

– АМ4,5Кд – выдержка 1 ч при t = 545 °С, закалка, старение 6 ч при t = 170 °С (НВ = 136);

– АМ4,5Кд–10 % TiC – выдержка 1 ч при t = 545 °С, закалка, старение 4 ч при t = 170 °С (НВ = 142);

– АК10М2Н – выдержка 2 ч при t = 515 °С, закалка, старение 2 ч при t = 190 °С (НВ = 152);

– АК10М2Н–10 % TiC – выдержка 1 ч при t = 515 °С, закалка, старение 2 ч при t = 190 °С (НВ = 171).

Термическую обработку всех образцов проводили в лабораторной камерной печи СНОЛ (Россия) с рабочей температурой до 1300 °С.

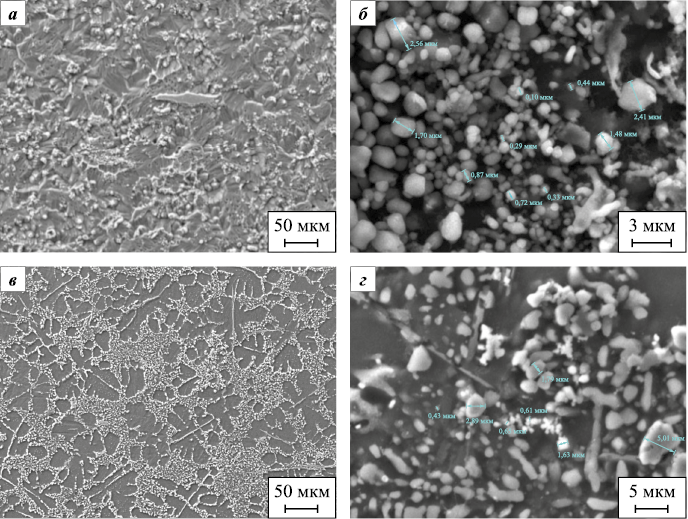

Микроструктуры полученных КМ после проведения термической обработки представлены на рис. 1. Согласно данным рентгенофазового анализа, помимо карбида титана образец АМ4,5Кд–10 % TiC содержит 2 % фазы Al2Cu, а в составе АК10М2Н–10 % TiC присутствуют 2 % Al2Cu, 1 % Al3Ni и 10 % Si.

Рис. 1. Микроструктуры композиционных материалов АМ4,5Кд–10 % TiC (а, б) |

Триботехнические испытания проводили на комплексе Универсал-1Б (Россия) по схеме «кольцо (контртело) – плоскость (образец)» с применением смазочной среды (трансмиссионного масла GL-5).

Термический коэффициент линейного расширения (ТКЛР) определяли на механическом дилатометре на стержнях с начальной длиной 60 мм при следующих условиях: длительность испытания – 5 ч; термопара – ТХА тип К; предел температур – 300 °С; шаг температуры – 25 °С. Значения ТКЛР (α, К\(^–\)1) рассчитывали по формуле

| \[\alpha = \frac{{{l_2} - {l_1}}}{{{l_1}({t_2} - {t_1})}},\] | (1) |

где t1 и t2 – начальная и конечная температуры образца, К; l1 и l2 – его длины, соответствующие t1 и t2 , мм.

Кратковременную жаропрочность определяли путем испытаний на сжатие при температурах 150 и 250 °C с использованием универсальной машины Instron 8802 (США) с термокамерой 3119-406 при нагрузке 100 кН со скоростью перемещения траверсы 1 мм/мин.

Литейные свойства исследовали с применением комплексной пробы Нехендзи–Купцова. Расплавы сплавов и композиционных материалов, разогретые до температуры 710 °С, заливали в подогретую до 200–250 °С форму. Жидкотекучесть оценивали по высоте U-образного прутка. Линейную усадку (εлин , %) рассчитывали по формуле

| \[{\varepsilon _{{\rm{лин}}}} = \frac{{{L_{\rm{ф}}} - {L_{{\rm{отл}}}}}}{{{L_{{\rm{отл}}}}}} \cdot 100{\rm{ }}\% ,\] | (2) |

где Lф = 152 мм – длина вертикальной полости литейной формы; Lотл – фактическая длина вертикального прутка при t = 20 °С, мм.

Результаты исследований и их обсуждение

Исследования антифрикционных характеристик проводили в режиме, моделирующем условия эксплуатации поверхностей трения «поршень – поршневой палец» в двигателе внутреннего сгорания при нормальной нагрузке 400 Н. Частота вращения контртела составляла 600 об./мин, длительность испытаний – 60 мин или до полного схватывания.

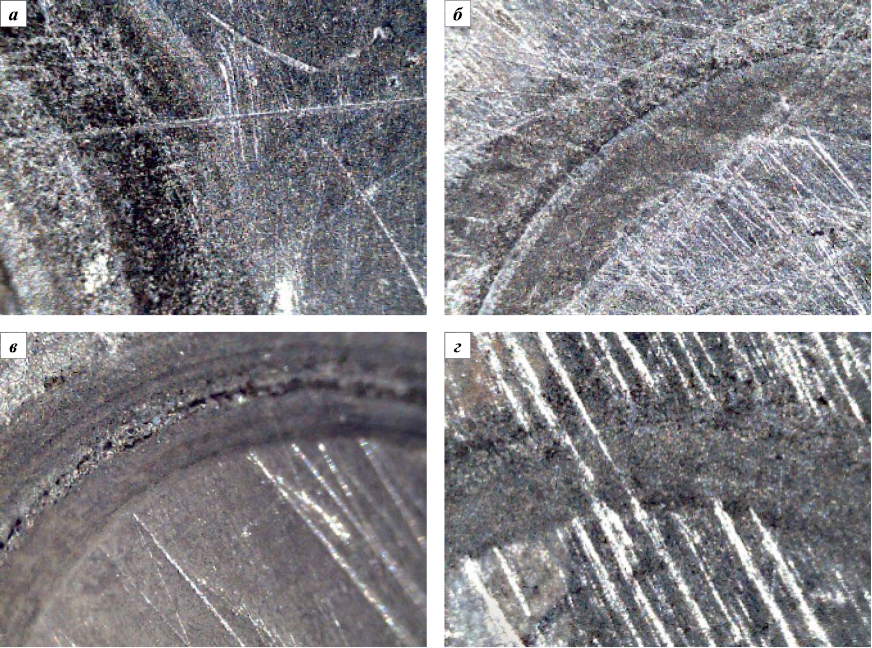

Вид поверхностей трения исходных сплавов и композиционных материалов на их основе после испытаний приведен на рис. 2. Анализ изображений поверхностей сплавов АМ4,5Кд и АК10М2Н свидетельствует о наличии схватывания и абразивном изнашивании, а также формировании глубоких борозд вдоль направления трения. Характер поверхности КМ после испытаний отличается лучшей прирабатываемостью и отсутствием явных задиров.

Рис. 2. Вид поверхностей трения после испытаний (100×) |

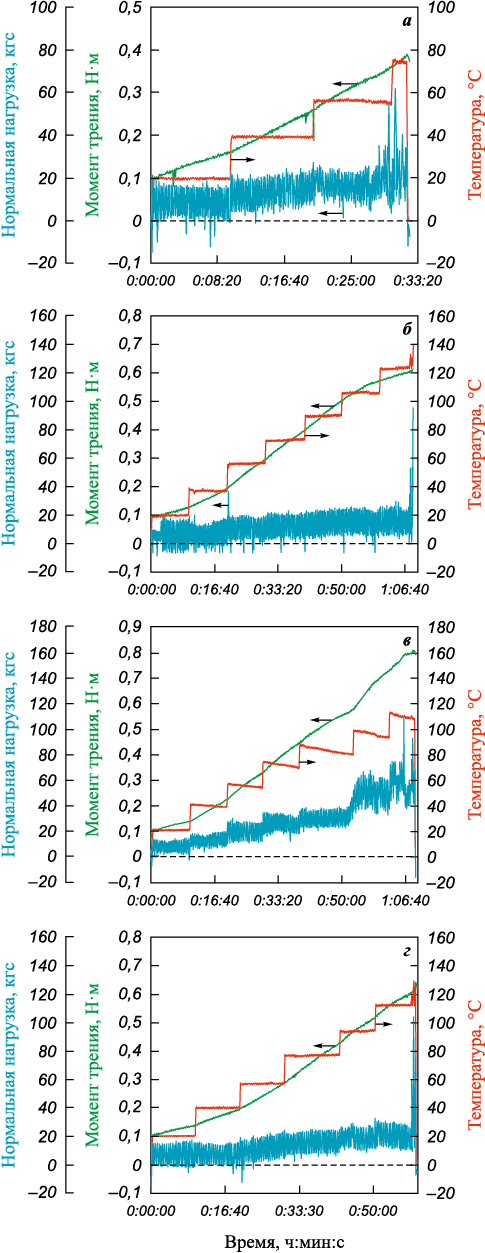

Дальнейшая обработка эпюр трения подтвердила, что присутствие фазы карбида титана способствует существенному повышению износостойкости: для АМ4,5Кд–10 % TiC отмечено уменьшение скорости изнашивания в 2,4 раза и коэффициента трения в 2,7 раза относительно матричного сплава, а для АК10М2Н–10 % TiC – снижение тех же параметров в 17 и 4 раза соответственно, при этом уровень температурного саморазогрева в процессе испытаний в обеих системах не изменился (рис. 3).

Рис. 3. Трибологические характеристики сплавов АМ4,5Кд, АК10М2Н |

Для определения максимально допустимого уровня нагружения были проведены испытания на задиростойкость со ступенчато возрастающей нагрузкой. Длительность эксперимента на каждой ступени составляла 10 мин, шаг нагружения – 100 Н, максимальная нагрузка – 1300 Н. Полученные результаты показали, что для сплава АМ4,5Кд схватывание отмечается при нагрузке 700 Н, а для композита АМ4,5Кд–10 % TiC – лишь при 1200 Н, что в 1,7 раза больше (рис. 4).

Рис. 4. Эпюры трибологических испытаний образцов |

Для образцов АК10М2Н и АК10М2Н–10 % TiC полное схватывание наблюдается при одинаковой нагрузке 1100 Н, однако на матричном сплаве при нагрузках свыше 800 Н отмечаются колебания коэффициента трения, тогда как на образце композита этот показатель остается стабильным вплоть до максимальной нагрузки (см. рис. 4). Полученные данные позволяют сделать вывод о возросшей задиростойкости обоих композиционных материалов.

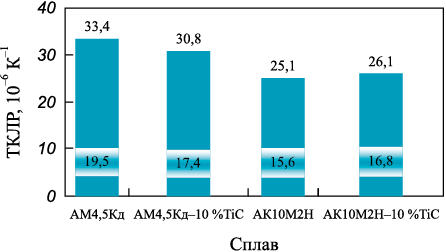

Помимо собственно антифрикционных свойств, для поршневых материалов не менее важной эксплуатационной характеристикой является способность сохранять линейные размеры при нагреве [54], поэтому в рамках данного исследования были определены термические коэффициенты линейного расширения для матриц и КМ при температурах 20 и 300 °С. Анализ приведенных на рис. 5 результатов показывает небольшое увеличение ТКЛР при нагреве у всех образцов, но термическое расширение у КМ обеих систем происходит приблизительно в той же степени, что и у матричных сплавов, и тем самым подтверждается их сопоставимый уровень термической стойкости. Полученные значения ТКЛР согласуются с данными исследования [55], где был установлен коэффициент расширения композиционного материала на основе Al–5 % Cu–0,8 % Mn, включающего в 2 раза меньшее количество армирующей фазы – 5 % B4C (размер частиц 5 мкм), полученного механическим замешиванием с последующей кристаллизацией под давлением. Его значения составили 17,2·10\(^–\)6 в интервале температур 20–100 °С и 19,8·10\(^–\)6 К\(^–\)1 в интервале 20–200 °С, причем в исследовании также выявлено, что циклический нагрев образцов не изменяет стабильность приведенных значений ТКЛР.

Рис. 5. ТКЛР сплавов АМ4,5Кд, АК10М2Н |

Полученные данные очень значимы, поскольку известно, что собственный ТКЛР соединения карбида титана выше, чем, например, у карбида кремния ((6,52–7,15)·10\(^–\)6 К\(^–\)1 и (4,63–4,70)·10\(^–\)6 К\(^–\)1 соответственно), поэтому его присутствие могло негативно сказаться на данном параметре. Кроме того, в работе [56] показано, что с увеличением размера частиц фракции SiC от 50 до 320 мкм значение ТКЛР композиционного материала Al–Mg–Cu–Si–65 об. % SiC уменьшается на 15–20 %. Авторы связывают полученные результаты с тем фактом, что чем мельче включения карбида кремния, тем больше количество межфазных границ, имеющих нестабильную структуру, что приводит к облегчению термического расширения. С этой точки зрения высокодисперсные частицы, входящие в состав разработанных композитов, образуют очень значительное число межфазных границ, в связи с чем значения ТКЛР тоже должны существенно возрасти, однако этого не происходит. Очевидно, полученные результаты достигаются за счет близости размерных параметров кристаллических решеток карбида титана и матрицы, а также высокого качества адгезионной связи на границах их межфазного взаимодействия.

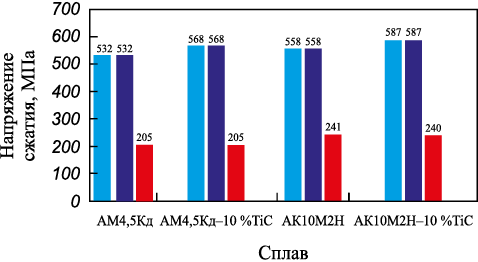

Поскольку условия эксплуатации отливок поршней из сплавов АМ4,5Кд и АК10М2Н подразумевают высокие температуры (до 250 °С) и превалирующие напряжения сжатия, то далее была изучена еще одна рабочая характеристика – кратковременная жаропрочность при испытаниях на сжатие в условиях повышенных температур с нагрузкой до 100 кН (рис. 6). По сравнению с исходными сплавами оба композита показали чуть более высокий уровень жаропрочности при 20 и 150 °С, что объясняется тугоплавкостью карбидной фазы, а также сопоставимый с матричным результат при 250 °С, что связано с началом оплавления границ матричной основы.

Рис. 6. Кратковременная жаропрочность сплавов АМ4,5Кд, АК10М2Н |

В работе [55] был проведен расчет температур разогрева поршня двигателя и показано, что максимальная температура в нем составляет 225 °С, а возникающие при этом напряжения сжатия не превышают 120 МПа. Там же приводятся данные, что для композиционного материала Al–5 % Cu–0,8 % Mn–5 % B4C прочность на сжатие при 260 °С составляет 149 МПа. Сравнение результатов показывает, что в КМ, содержащих 10 % TiC, создается более существенный запас жаропрочности при режимах эксплуатации, соответствующих условиям работы поршня двигателя.

Помимо эксплуатационных, не менее важными для КМ на основе литейных сплавов АМ4,5Кд и АК10М2Н являются их технологические показатели, а именно литейные, наиболее значимые из которых – жидкотекучесть и усадка – определялись путем заливки расплавов в пробу Нехендзи–Купцова (рис. 7). В процессе кристаллизации все образцы показали высокую устойчивость к образованию горячих трещин, а КМ обеих систем продемонстрировали и общую тенденцию к снижению показателей линейной усадки, что, очевидно, обусловлено некоторым повышением вязкости расплавов в присутствии частиц карбидной фазы. Но при этом их высокая дисперсность не создает существенных препятствий свободному течению расплавов, и у композитов на основе АМ4,5Кд наблюдается лишь небольшое уменьшение жидкотекучести (>90 % от значения матричного сплава), а на основе АК10М2Н она вообще не изменяется.

Рис. 7. Литейные свойства сплавов АМ4,5Кд, АК10М2Н |

Принято считать, что литейные характеристики КМ должны снижаться по мере увеличения доли карбидной фазы. Однако в работе [17] были исследованы литейные свойства композиционных материалов на основе АК9ч и АК12ММгН, включающих 10–20 об. % SiC, и также установлено, что при содержании карбида кремния 10 и 15 об. % композиты обладают высокой жидкотекучестью с более низкими показателями линейной усадки относительно матричных сплавов, а при концентрации 20 об. % SiC наблюдается снижение жидкотекучести из-за существенно возрастающей вязкости расплава. Причиной высоких литейных характеристик композитов, включающих частицы карбида титана, может быть и различие в ТКЛР: ТiC имеет коэффициент расширения на порядок меньший, чем Аl ((6,52–7,15)·10\(^–\)6 К\(^–\)1 и 2,4·10\(^–\)5 К\(^–\)1 соответственно), поэтому его присутствие в виде множества высокодисперсных частиц блочной формы не создает существенных препятствий движению расплавов и тем самым позволяет сохранить достаточные литейные свойства.

Заключение

Проведенный комплекс исследований показал, что синтез высокодисперсной фазы карбида титана в расплавах поршневых алюминиевых сплавов АМ4,5Кд и АК10М2Н позволяет создать новые композиционные материалы АМ4,5Кд–10 % TiC и АК10М2Н–10 % TiC, которые характеризуются улучшенными по сравнению с матричными сплавами антифрикционными характеристиками при сохранении уровня термического расширения при нагреве, жаропрочности и литейных свойств, что дает основание рекомендовать их к применению с целью изготовления отливок поршней двигателей.

Список литературы

1. Буше Н.А., Двоскина В.А., Раков К.М., Гуляев А.С. Подшипники из алюминиевых сплавов. М.: Транспорт, 1974. 256 с.

2. Миронов А.Е., Котова (Карачарова) Е.Г. Разработка новых марок литейных алюминиевых антифрикционных сплавов для замены бронз в узлах трения. Известия Самарского научного центра Российской академии наук. 2011;13(4):1136–1140.

3. Menezes P.L., Ingole S.P., Nosonovsky M., Kailas S.V., Lovell M.R. Tribology for scientists and engineers. From basics to advanced concepts. NY: Springer, 2013. 948 p. https://doi.org/10.1007/978-1-4614-1945-7

4. Миронов А.Е., Белов Н.А., Столярова О.О. Алюминиевые сплавы антифрикционного назначения: Монография. М.: Изд. Дом МИСИС, 2016. 222 с.

5. Маликова Е.В. Исследование возможности модифицирования алюминиево-оловянного сплава АО20-1. Bестник TГУ. 1997;2(3):335–336.

6. Нойхауз П., Рот А., Штеег М. Антифрикционный сплав на основе алюминия: Патент 1254 (Республика Казахстан). 1994.

7. Mironov A., Gershman I., Gershman E., Podrabinnik P., Kuznetsova E., Peretyagin P., Peretyagin N. Properties of journal bearing materials that determine their wear Resistance on the example of aluminum-based alloys. Materials. 202;14(3):535. https://doi.org/10.3390/ma14030535

8. Gershman I., Mironov A., Podrabinnik P., Kuznetsova E., Gershman E., Peretyagin P. Relationship of secondary structures and wear resistance of antifriction aluminum alloys for journal bearings from the point of view of self-organization during friction. Entropy. 2019;21(11):1048. https://doi.org/10.3390/e21111048

9. Миронов А.Е., Антюхин Г.Г., Гершман Е.И., Подрабинник П.А., Кузнецова Е.В., Перетягин Н.Ю. Новые антифрикционные алюминиевые сплавы для литых монометаллических подшипников скольжения. Стендовые испытания. Вестник научно-исследовательского института железнодорожного транспорта. 2020;79(4):217–223. https://doi.org/10.21780/2223-9731-2020-79-4-217-223

10. Миронов А.Е., Гершман И.С., Овечкин А.В., Котова Е.Г., Кошелев М.А., Гершман Е.И. Антифрикционный сплав на основе алюминия и способ его изготовления: Патент 2577876 (РФ). 2016.

11. Миронов А.Е., Гершман И.С., Гершман Е.И. Литейный антифрикционный сплав на основе алюминия для монометаллических подшипников скольжения и способ его изготовления: Патент 2571665 (РФ). 2015.

12. Столярова О.О. Обоснование состава и структуры литейных антифрикционных алюминиевых сплавов, легированных легкоплавкими металлами: Автореф. дис. … канд. техн. наук. М.: МИСИС, 2016. 27 с.

13. Столярова О.О., Муравьева Т.И., Загорский Д.Л., Белов Н.А. Микроскопия в исследовании поверхности антифрикционных многокомпонентных алюминиевых сплавов. Физическая мезомеханика. 2016;19(5):105–114.

14. Rohatgi P.K., Tabandeh-Khorshid M., Omrani E., Lovell M.R., Menezes P.L. Tribology of metal matrix composites. In: Tribology for Scientists and Engineers. NY: Springer, 2013. Р. 233–268. https://doi.org/10.1007/978-1-4614-1945-7_8

15. Wazeer A., Mukherjee A., Das A., Sengupta B., Mandal G., Sinha A. Mechanical properties of aluminium metal matrix composites: Advancements, opportunities and perspective. In: Structural Composite Materials. Composites Science and Technology. Singapore: Springer, 2024. Р. 145–160. https://doi.org/10.1007/978-981-99-5982-2_9

16. Rao J.K., Madhusudhan R., Rao T.B. Recent progress in stir cast aluminum matrix hybrid composites: overview on processing, mechanical and tribological characteristics, and strengthening mechanisms. Journal of Bio- and Tribo-Corrosion. 2022;8:74. https://doi.org/10.1007/s40735-022-00670-4

17. Аксенов А.А. Оптимизация состава и структуры композиционных материалов на алюминиевой и медной основах, получаемых жидкофазными методами и механическим легированием: Автореф. дис. … докт. техн. наук. М: МИСИС, 2007. 51 с.

18. Pan S., Jin K., Wang T., Zhang Z., Zheng L., Umehara N. Metal matrix nanocomposites in tribology: Manufacturing, performance, and mechanisms. Friction. 2022;10: 1596–1634. https://doi.org/10.1007/s40544-021-0572-7

19. Курганова Ю.А., Колмаков А.Г. Конструкционные металломатричные композиционные материалы: учебное пособие. М.: Изд-во МГТУ им. Н. Э. Баумана, 2015. 141 c.

20. Прусов Е.С., Панфилов А.А., Кечин В.А. Роль порошковых прекурсоров при получении композиционных сплавов жидкофазными методами. Известия вузов. Порошковая металлургия и функциональные покрытия. 2016;2:47–58. http://doi.org/10.17073/1997-308X-2016-2-47-58

21. Prusov E.S., Deev V.B., Aborkin A.V., Ri E.K., Rakhuba E.M. Structural and morphological characteristics of the friction surfaces of in-situ cast aluminum matrix composites. Journal of Surface Investigation. 2021;15(6):1332–1337. https://doi.org/10.1134/S1027451021060410

22. Михеев Р.С., Чернышова Т.А. Алюмоматричные композиционные материалы с карбидным упрочнением для решения задач новой техники. М.: Изд. РФФИ, 2013. 353 c.

23. Михеев Р.С., Коберник Н.В., Калашников И.Е., Болотова Л.К., Кобелева Л.И. Триботехнические свойства антифрикционных покрытий на основе композиционных материалов. Перспективные материалы. 2015;3:48–54.

24. Калашников И.Е. Развитие методов армирования и модифицирования структуры алюмоматричных композиционных материалов: Автореф. дис. ... докт. техн. наук. М.: ИМЕТ им. А.А. Байкова РАН. 2011. 50 с.

25. Михеев Р.С. Перспективные покрытия с повышенными триботехническими характеристиками из композиционных материалов на основе цветных сплавов: Автореф. дис. … докт. техн. наук. М.: ИМЕТ им. А.А. Байкова РАН, 2018. 45 с.

26. Lakshmikanthan A., Angadi S., Malik V., Saxena K.K., Prakash C., Dixit S., Mohammed K.A. Mechanical and tribological properties of aluminum-based metal-matrix composites. Materials. 2022;15:6111. https://doi.org/10.3390/ma15176111

27. Samal P., Vundavilli P.R., Meher A., Mahapatra M.M. Recent progress in aluminum metal matrix composites: A review on processing, mechanical and wear properties. Journal of Manufacturing Processes. 2020;59:131–152. https://doi.org/10.1016/j.jmapro.2020.09.010

28. Kareem A., Qudeiri J.A., Abdudeen A., Ahammed T., Ziout A. A Review on A 6061 metal matrix composites produced by stir casting. Materials. 2021;14(1):175. https://doi.org/10.3390/ma14010175

29. Prasad C., Gali A. Microstructure, mechanical, and tribological properties of TiC- and Ni-reinforced AA6061 matrix composite fabricated through stir casting. Transactions of the Indian Institute of Metals. 2024;77:2625–2636. https://doi.org/10.1007/s12666-024-03345-5

30. Lekatou A., Karantzalis A.E., Evangelou A., Gousia V., Kaptay G., Gacsi Z., Baumali P., Simon A. Aluminium reinforced by WC and TiC nanoparticles (ex-situ) and aluminid particles (in-situ): Microstructure, wear and corrosion behavior. Materials and Design. 2015;65:1121–1135. https://doi.org/10.1016/j.matdes.2014.08.040

31. Tyagi R. Synthesis and tribological characterization of in situ cast Al–TiC composites. Wear. 2005;259(1-6): 569–576. https://doi.org/10.1016/j.wear.2005.01.051

32. Liu G., Amara A.A., Eskin D., McKay B. Manufacture of nano-to-submicron-scale TiC particulate reinforced aluminium composites by ultrasound-assisted stir casting. In: Light Metals 2023. TMS 2023. The Minerals, Metals and Materials Series. Springer, 2023. P. 339–348. https://doi.org/10.1007/978-3-031-22532-1_47

33. Venkateshwar Reddy P., Rajendra Prasad P., Mohana Krishnudu D., Venugopal Goud E. An investigation on mechanical and wear characteristics of Al 6063/TiC metal matrix composites using RSM. Journal of Bio- and Tribo-Corrosion. 2019;5:90. https://doi.org/10.1007/s40735-019-0282-0

34. Jerome S. Synthesis and evaluation of mechanical and high temperature tribological properties of in-situ Al–TiC composites. Tribology International. 2010;43(11):2029–2036. https://doi.org/10.1016/j.triboint.2010.05.007

35. Sethi V. Effect of aging on abrasive wear resistance of silicon carbide particulate reinforced aluminum matrix composite. USA: University of Cincinnaty, 2007. 114 р.

36. Froumin N., Frage N., Polak M., Dariel M.P. Wettability and phase formation in the TiCx/Al system. Scripta Materialia. 1997;37(8):1263–1267. https://doi.org/10.1016/S1359-6462(97)00235-2

37. Yi G., Li H., Zang C., Xiao W., Ma C. Remarkable improvement in strength and ductility of Al–Cu foundry alloy by submicron-sized TiC particles. Materials Science and Engineering: A. 2022;885:143903. https://doi.org/10.1016/j.msea.2022.143903

38. Yang H., Tian S., Gao T., Nie J., You Z., Liu G., Wang H., Liu X.. High-temperature mechanical properties of 2024 Al matrix nanocomposite reinforced by TiC network architecture. Materials Science and Engineering: A. 2019;763:138121. https://doi.org/10.1016/j.msea.2019.138121

39. Tian W.S., Zhao Q.L., Zhao C.J., Qiu F., Jiang Q.C. The dry sliding wear properties of nano-sized TiCp /Al–Cu composites at elevated temperatures. Materials. 2017; 10(8):939. https://doi.org/10.3390/ma10080939

40. Sanaty-Zadeh A. Comparison between current models for the strength of particulate-reinforced metal matrix nanocomposites with emphasis on consideration of Hall–Petch effect. Material Science and Engineering: A. 2012;531(1):112–118. https://doi.org/10.1016/J.MSEA.2011.10.043

41. Zhang Z., Chen D.L. Contribution of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites. Material Science and Engineering: A. 2008;483(15):148–152. https://doi.org/10.1016/j.msea.2006.10.184

42. Borgonovo C., Apelian D. Manufacture of aluminum nanocomposites: A critical review. Material Science Forum. 2011;678:1–22. https://doi.org/10.4028/www.scientific.net/MSF.678.1

43. Rana R.S., Purohit R., Das S. Review of recent studies in Al matrix composites. International Journal of Scientific and Engineering Research. 2012;2(6):1–16.

44. Li C., Yin Y., Cao G. Effect of TiC on microstructure and strength of Al–Bi–Cu alloys. Journal. of Material Engineering and Perform. 2022;31:524–533. https://doi.org/10.1007/s11665-021-06188-z

45. Tang P., Zhou Y., Lai J. Preparation, microstructure and mechanical properties of in-situ TiC/Al–Si–Fe aluminum matrix composites. Transactions of the Indian Institute of Metals. 2023;76:1893–1903. https://doi.org/10.1007/s12666-023-02885-6

46. Song M.S., Huang B., Zhang M.X., Li J.G. Study of formation behavior of TiC ceramic obtained by self-propagating high-temperature synthesis from Al–Ti–C elemental powders. International Journal of Refractory Metals and Hard Materials. 2009;27(3):584–589. https://doi.org/10.1016/j.ijrmhm.2008.09.009

47. Cho Y.H., Lee J.M., Kim S.H. Composites fabricated by a thermally activated reaction process in an Al melt using Al–Ti–C–CuO powder mixtures. Part I: Microstructural evolution and reaction mechanism. Metallurgical and Materials Transactions A. 2014;45(12):5667–5678. https://doi.org/10.1007/s11661-014-2476-x

48. Lingaraju S.V., Hatti G., Jadhav M.R. Investigation on tribological behavior of Al7075-TiC/Graphene nano-composite using Taguchi method. Journal of Bio- and Tribo-Corrosion. 2024;10:110. https://doi.org/10.1007/s40735-024-00908-3

49. Sujith S.V., Mahapatra M.M., Mulik R.S. An investigation into fabrication and characterization of direct reaction synthesized Al–7079–TiC in situ metal matrix composites. Archives of Civil and Mechanical Ehgineering. 2019;19(1):63–78. https://doi.org/10.1016/j.acme.2018.09.002

50. Li P., Kandalova E.G., Nikitin V.I., Makarenko A.G., Luts A.R., Yanfei Zh. Preparation of Al–TiC composites by self-propagating high-temperature synthesis. Scripta Materialia. 2003;49(7):699–703. https://doi.org/10.1016/S1359-6462(03)00402-0

51. Амосов А.П., Луц А.Р., Латухин Е.И., Ермошкин А.А. Применение процессов СВС для получения in situ алюмоматричных композиционных материалов, дискретно армированных наноразмерными частицами карбида титана: обзор. Известия вузов. Цветная металлургия. 2016;(1):39–49. https://doi.org/10.17073/0021-3438-2016-1-39-49

52. Луц А.Р., Шерина Ю.В., Амосов А.П., Качура А.Д. Жидкофазное получение методом СВС и термическая обработка композитов на основе алюминиево-магниевых сплавов, упрочненных высокодисперсной фазой карбида титана. Известия вузов. Цветная металлургия. 2023;29(4):70–86. https://doi.org/10.17073/0021-3438-2023-4-70-86

53. Луц А.Р., Шерина Ю.В., Амосов А.П., Минаков Е.А., Ибатуллин И.Д. Выбор термической обработки и исследование ее влияния на структуру и свойства композиционного материала АК10М2Н–10%TiC, полученного методом СВС в расплаве. Известия вузов. Цветная металлургия. 2024;30(2):30–43. https://doi.org/10.17073/0021-3438-2024-2-30-43

54. Никитин К.В., Никитин В.И., Тимошкин И.Ю. Влияние модификаторов на изменение механических свойств силуминов. Известия вузов. Цветная металлургия. 2017;(3):72–76. https://doi.org/10.17073/0021-3438-2017-3-72-76

55. Мостафа Ахмед Лотфи Мохаммед. Структура и свойства композитов на основе алюминия с низким коэффициентом термического расширения: Автореф. дис. … канд. техн. наук. М.: МИСИС, 2018.

56. Няфкин А.Н., Шавнев А.А., Курбаткина Е.И., Косолапов Д.В. Исследование влияния размера частиц карбида кремния на температурный коэффициент линейного расширения композиционного материала на основе алюминиевого сплава. Труды ВИАМ. 2020;86:41–49. https://doi.org/10.18577/2307-6046-2020-0-2-41-49

Об авторе

А. Р. ЛуцРоссия

Альфия Расимовна Луц – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Рецензия

Для цитирования:

Луц А.Р. Разработка новых антифрикционных композиционных материалов путем армирования сплавов АМ4,5Кд и АК10М2Н высокодисперсной керамической фазой карбида титана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):39-50. https://doi.org/10.17073/1997-308X-2025-2-39-50

For citation:

Luts A.R. Development of novel antifriction composite materials through reinforcement of AM4.5Kd and AK10M2N alloys with highly dispersed titanium carbide ceramic phase. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):39-50. https://doi.org/10.17073/1997-308X-2025-2-39-50

JATS XML