Перейти к:

Сравнение характеристик магнитотвердых порошковых изотропных Fe–Cr–Co-сплавов, легированных титаном и гидридом титана

https://doi.org/10.17073/1997-308X-2025-2-5-14

Аннотация

В работе проведено сравнительное исследование плотности, фазового состава, магнитных и механических свойств изотропных порошковых сплавов Fe–28Cr–15Co и Fe–32Cr–22Co, легированных 2 мас. % титана в виде обычного порошка титана ПТС-1 и порошка гидрида титана. Процесс получения образцов состоял из приготовления исходной смеси порошков, прессования, спекания в вакууме, закалки и термической обработки для формирования магнитных свойств. Использование порошка гидрида титана привело к повышению остаточной пористости образцов с 2 до 4 %. Было отмечено существенное отличие фазового состава сплавов после спекания: структура образца Fe–28Cr–15Co–2Ti состояла из твердого раствора ОЦК α-фазы и включений тетрагональной σ-фазы, а Fe–32Cr–22Co–2Ti – из твердого раствора σ-фазы и включений ГЦК γ-фазы. После термической обработки структура всех сплавов представляла собой твердый раствор ОЦК α-фазы. В образцах с гидридом титана были также обнаружены малые следы примесной фазы, которая, вероятнее всего, является гидридом интерметаллического соединения титана и хрома. Образцы, в которых использовался порошок титана ПТС-1, имели более высокие значения остаточной индукции (Br до 0,84 и 0,82 Тл у сплавов Fe–28Cr–15Co–2Ti и Fe–32Cr–22Co–2Ti соответственно) по сравнению с образцами, содержащими гидрид титана (до 0,8 и 0,79 Тл соответственно), что связано с разницей в остаточной пористости. С другой стороны, образцы с порошком гидрида титана имели более высокие показатели коэрцитивной силы (Hc до 41,1 и 57,2 кА/м у сплавов Fe–28Cr–15Co–2Ti и Fe–32Cr–22Co–2Ti соответственно) по сравнению с образцам, содержащими с порошок титана (до 38,4 и 49,2 кА/м соответственно). Наиболее высокие значения максимального энергетического произведения (BH)max составили 11,0–11,5 кДж/м3 у сплавов Fe–28Cr–15Co–2Ti и 14,0–14,5 кДж/м3 у Fe–32Cr–22Co–2Ti и практически не зависели от типа введенного титана. Кривые деформирования при сжатии сплавов с разными источниками титана были практически идентичны. Образцы состава Fe–32Cr–22Co–2Ti имели более высокие значения предела текучести (σ0,2 = 1200÷1400 МПа) по сравнению со сплавами Fe–28Cr–15Co–2Ti (σ0,2 = 1000 МПа). Все исследованные в работе материалы оказались пластичными.

Ключевые слова

Для цитирования:

Устюхин А.С., Зеленский В.А., Миляев И.М., Ковалев Д.Ю., Шустов В.С., Алымов М.И. Сравнение характеристик магнитотвердых порошковых изотропных Fe–Cr–Co-сплавов, легированных титаном и гидридом титана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):5-14. https://doi.org/10.17073/1997-308X-2025-2-5-14

For citation:

Ustyukhin A.S., Zelensky V.A., Milyaev I.M., Kovalev D.Yu., Shustov V.S., Alymov M.I. Comparison of properties of hard magnetic isotropic powder-processed Fe–Cr–Co alloys doped with titanium and titanium hydride. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):5-14. https://doi.org/10.17073/1997-308X-2025-2-5-14

Введение

Магнитотвердые сплавы являются одними из важнейших материалов современного производства, и потребность в них только растет. При этом большинство таких сплавов имеют высокую себестоимость производства, что обусловлено дороговизной входящих в них компонентов, таких как редкоземельные металлы и кобальт. Магнитотвердые материалы системы Fe–Cr–Co содержат меньше кобальта и потому являются экономичной альтернативой. Они обладают достаточным уровнем магнитных свойств, хотя и уступают по ним многим другим магнитным системам [1–3]. Основными преимуществами сплавов системы Fe–Cr–Co являются самая высокая пластичность среди всех магнитотвердых материалов, высокие прочность и коррозионная стойкость, температурная стабильность, а также широкий интервал температур эксплуатации [4–8]. В последних исследованиях Fe–Cr–Co-сплавов активно применяют различные подходы, в первую очередь связанные с порошковой металлургией и аддитивными технологиями [9–18]. Также ведутся работы по изучению характеристик магнитных пленок на их основе, которые применяются в бесконтактных датчиках для различных устройств [19; 20].

В магнитотвердых сплавах системы Fe–Cr–Co при температуре ~650 °С происходит спинодальный распад, при котором объемно-центрированная кубическая (ОЦК) α-фаза расслаивается на две ОЦК-фазы α1 и α2 с разным соотношением компонентов. В процессе термической обработки, а именно при постепенном охлаждении от температуры ~650 °С, частицы ферромагнитной α1-фазы равномерно распределяются в слабомагнитной матрице α2-фазы, что и приводит к формированию магнитных свойств в сплаве [21–23]. При этом параметры термической обработки нуждаются в тщательном контроле, так как, например, длительные отжиги или охлаждения могут приводить к появлению в структуре равновесной немагнитной σ-фазы с тетрагональной кристаллической решеткой [24].

Характеристики сплавов системы Fe–Cr–Co можно изменять путем введения различных легирующих компонентов, таких как Mo, Si, W, Ti и др. [25–28]. В случае применения методов порошковой металлургии для легирующих добавок важно учитывать ряд дополнительных параметров, таких как растворимость в твердом растворе основных компонентов Fe, Cr и Co, взаимодействие при нагреве с кислородом из воздуха, который присутствует в порах прессовок, и различные показатели исходных порошков. Как показали наши эксперименты, характеристики материала зависят от того, в каком виде легирующие компоненты вводятся в исходную смесь [29].

Настоящая работа посвящена сравнительному исследованию характеристик изотропных порошковых Fe–Cr–Co-сплавов, легированных титаном в виде обычного порошка титана и порошка гидрида титана. Дегидрирование последнего начинается при температуре ~450 °С и должно происходить во время выхода на температуру спекания и в процессе самого спекания. Исследования проводили на сплавах состава, мас. %: Fe–28Cr–15Co и Fe–32Cr–22Co, со средним и высоким содержаниями кобальта соответственно, в которые добавляли указанные выше порошки титана в количестве 2 мас. %. Были исследованы плотность, фазовый состав, магнитные и механические свойства полученных композиций.

Материалы и методика эксперимента

Для приготовления исходных смесей Fe–Cr–Co-сплавов использовали элементные порошки железа (карбонильное железо марки ВС), хрома ПХ-1М и кобальта ПК-1 с размером частиц d < 25 мкм. Титан вводили в систему в виде порошка титана ПТС-1 с d < 45 мкм и порошка гидрида титана, полученного гидрированием титановой губки марки ТГ-100 (ГОСТ 17746–96) и последующим размолом до порошка с d < 45 мкм. В зависимости от состава (Fe–28Cr–15Co и Fe–32Cr–22Co) и источника титана далее сплавы будут обозначены как Х28К15Т_Г, Х28К15Т_П, Х32К22Т_Г и Х32К22Т_П, где буквы Г и П обозначают гидрид и порошок титана ПТС-1 соответственно. Порошки смешивали в турбулентном смесителе «Турбула» С2.0 (Россия) в течение 300 мин. На 100 г шихты в емкость добавляли 200 г стальных шаров диаметром 3 мм. Из полученных шихт прессовали цилиндрические образцы массой 20 г и диаметром 13,6 мм на гидравлическом прессе Knuth HP15 (Германия) при давлении 600 МПа, которые затем спекали в электропечи СШВ-1.2,5/25И1 (Россия) в вакууме <10\(^–\)2 Па при t = 1350 °С с изотермической выдержкой при данной температуре τ = 2,5 ч. После спекания определяли плотность образцов методом гидростатического взвешивания в дистиллированной воде.

Далее сплавы нагревали до температуры 1300 °С и закаливали в воде. После этого проводили их термическую обработку в трубчатой печи для формирования высококоэрцитивного состояния. Для каждого образца было исследовано по 4 режима, в которых изменялась начальная температура (t1 ). Сама термическая обработка состояла из 3 стадий:

1) изотермическая выдержка в течение 40 мин при t1 = 630÷655 °C;

2) охлаждение на 60 °С в зависимости от t1 со скоростью v1 = 20 °С/ч;

3) охлаждение до 500 °С со скоростью v2 = 8 °С/ч.

В процессе термической обработки внешнее магнитное поле не прикладывалось.

Микроскопические исследования проводили на растровом электронном микроскопе TESCAN VEGA3 (Чехия). Анализ элементного состава сплавов осуществляли методом энергодисперсионной спектроскопии (ЭДС) с помощью микроанализатора X-Act (Oxford Instruments, Великобритания). Фазовый состав образцов исследовали методом рентгенофазового анализа на рентгеновском дифрактометре Дифрей-401 (Россия) в CrKα-излучении и диапазоне углов 2θ = 35÷125°. Магнитные гистерезисные свойства образцов измеряли на гистерезисграфе Permagraph L (Magnet-Physik, Германия). Механические испытания на сжатие проводили на установке Instron 3382 (Instron, США) при скорости нагружения 1 мм/мин. Для испытаний вытачивали цилиндрические образцы диаметром 7 мм и высотой 15 мм.

Результаты и их обсуждение

В табл. 1 представлены измеренные методом гидростатического взвешивания значения плотности (ρ) порошковых Fe–Cr–Co-сплавов, легированных титаном, после спекания. Теоретическую ее величину (ρт ) определяли по принципу аддитивности: плотность каждого компонента сплава умножали на его долю в нем и полученные значения суммировали друг с другом. На основе этих данных определяли относительную плотность (ρотн ) и остаточную пористость спеченных образцов.

Таблица 1. Результаты измерения плотности

|

В результате выявлены заметные отличия плотности образцов при легировании порошками титана и гидрида титана. Согласно измеренным значениям ρ использование порошка гидрида титана в качестве источника титана приводит к повышению пористости до 3,0–3,5 % у образцов Х32К22Т_Г и до 4 % у Х28К15Т_Г. Согласно нашим предыдущим исследованиям порошковых Fe–Cr–Co-сплавов при данных условиях спекания значение ρотн обычно составляет ~98 % [11]. При использовании порошка титана сплавы имеют плотность ρотн ~98÷99 %.

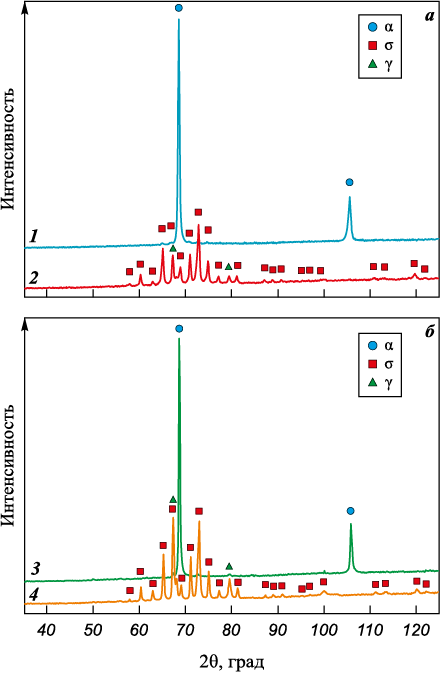

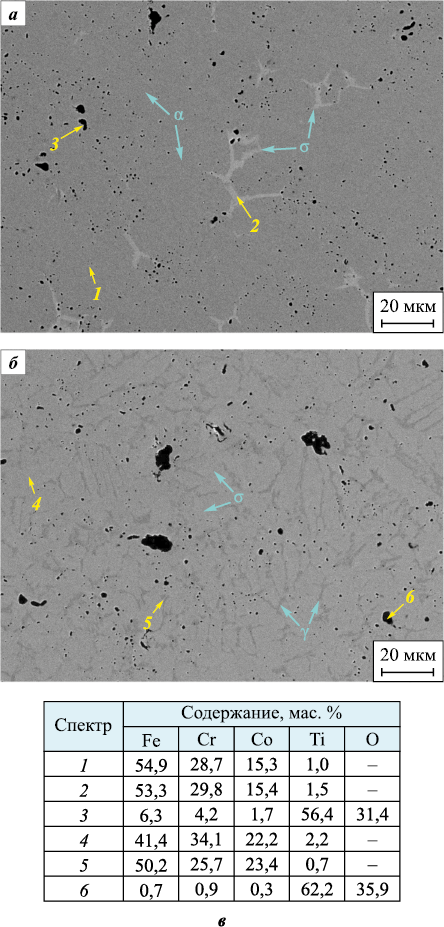

На рис. 1 представлены результаты исследований фазового состава сплавов с порошком титана ПТС-1 и гидридом титана непосредственно после спекания, а на рис. 2, в качестве примера, – фотографии микроструктуры сплавов Х28К15Т_П и Х32К22Т_П и результаты определения концентраций элементов методом ЭДС для разных структурных составляющих.

Рис. 1. Дифрактограммы Fe–Cr–Co-сплавов, легированных порошком титана (а)

Рис. 2. РЭМ-фотографии микрошлифов сплавов |

Согласно полученным дифрактограммам (рис. 1) фазовый состав сплавов Fe–28Cr–15Co и Fe–32Cr–22Co сильно отличается непосредственно после спекания. Структура образцов Х28К15Т_Г и Х28К15Т_П представляет собой твердый раствор ОЦК α-фазы и включения тетрагональной σ-фазы. На фотографии микроструктуры сплава Х28К15Т_П включения σ-фазы (рис. 2, а) отображаются как белые полосы в серой матрице α-фазы преимущественно вдоль границ зерен, поскольку, согласно многим исследованиям, появление включений σ-фазы в первую очередь происходит именно там. Элементный состав фаз достаточно близок, во включениях σ-фазы наблюдалась слегка повышенная концентрация хрома.

Структуры сплавов Х32К22Т_Г и Х32К22Т_П представляют собой твердый раствор σ-фазы и включения ГЦК γ-фазы (рис. 1). При этом в них полностью отсутствуют следы α-фазы, что объясняется полиморфным характером α-σ-превращения при охлаждении Fe–Cr–Co-сплавов с повышенной долей Cr и Co. Стоит отметить, что характер рефлексов на дифрактограммах сплавов Х32К22Т_Г и Х32К22Т_П может также указывать на то, что в структуре могут присутствовать 2 различные σ-фазы на основе систем Fe–Cr и Co–Cr, но мало отличающиеся при этом по составу, а также 2 γ-фазы. Для указанных фаз рефлексы могут частично или полностью перекрывать друг друга, что затрудняет их идентификацию.

На фотографии структуры сплава Х32К22Т_П (рис. 2, б) в отличие от образца Х28К15Т_П матрица на основе σ-фазы является наиболее светлым структурным элементом, а все включения – более темными. Согласно данным анализа (рис. 2, в) во включениях наблюдается повышенная концентрация Fe и пониженная – Cr, что подтверждает наличие в образце γ-фазы. Все оксидные включения, фиксируемые в местах пор, у обоих сплавов являются оксидами титана.

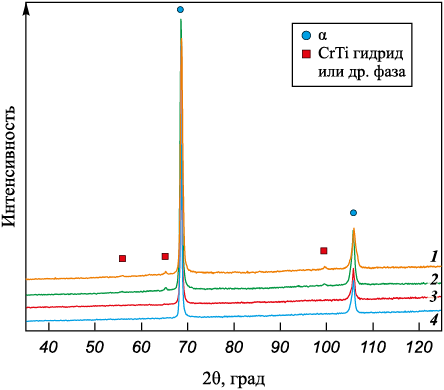

Дифрактограммы сплавов Fe–28Cr–15Co и Fe–32Cr–22Co, содержащих различные источники титана, после термической обработки представлены на рис. 3, а фотографии их микроструктуры – на рис. 4. Структура всех образцов представляет собой твердый раствор ОЦК α-фазы (рис. 3). Разделения спинодальных фаз α1 и α2 , которые формируются в процессе обработки, на полученных дифрактограммах не наблюдалось из-за уширения пиков. На дифрактограммах образцов Х28К15Т_Г и Х32К22Т_Г присутствуют также рефлексы примесной фазы, которые соответствуют оксидам железа или кобальта, однако, согласно результатам проведенных ранее ЭДС-анализа и картирования [30], все оксидные включения в структуре являются оксидами титана. Кроме того, в Fe–Cr–Co-сплавах из основных компонентов в первую очередь всегда окисляется хром.

Рис. 3. Дифрактограммы сплавов системы Fe–Cr–Co

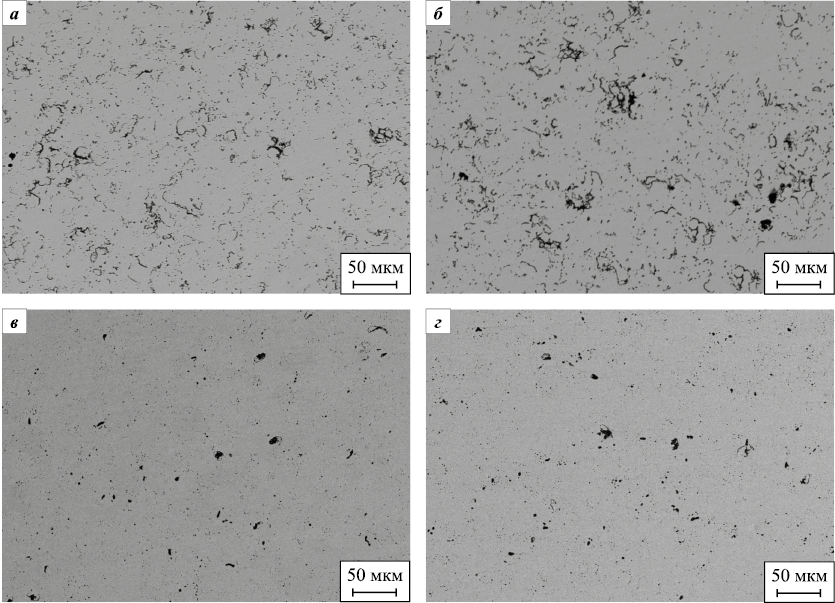

Рис. 4. РЭМ-фотографии микрошлифов сплавов Х28К15Т_Г (а), Х32К22Т_Г (б), |

Дальнейший анализ показал, что рефлексы примесной фазы соответствуют также гидриду интерметаллического соединения на основе TiCr, что может отчасти объяснить характер пористой структуры образцов, его содержащих (рис. 4, а, б), однако изначальное количество гидрида титана в системе мало. Гидриды соединений на основе TiCr также характеризуются низкой стабильностью, поэтому для полученных сплавов невозможно с полной уверенностью утверждать, какому из соединений соответствуют рефлексы примесной фазы. Стоит также отметить, что данные рефлексы могут присутствовать на дифрактограммах и после спекания (см. рис. 1, б), однако, например при 2θ = 66° и 100°, они перекрываются рефлексами σ-фазы, что еще более усложняет их идентификацию.

Анализ микроструктуры образцов показал заметные отличия в пористой структуре в зависимости от источника титана. Согласно рис. 4, а, б у образцов с гидридом титана наблюдается множество продолговатых темных включений, формирующих разветвленную пористую структуру, указывающую на неполное спекание, поскольку такая структура является промежуточной и могла сформироваться в результате неполного дегидрирования титана в процессе нагрева при спекании. Быстрое «залечивание» открытой пористости могло препятствовать части молекул водорода покинуть материал, что затрудняло «залечивание» закрытых пор и привело к формированию продолговатых включений под давлением.

При использовании порошка титана ПТС-1 пористая структура состоит из темных включений размером 5–10 мкм, распределенных относительно равномерно, а также значительно более мелких включений – порядка 1–2 мкм (рис. 4, в, г). Общая доля включений в структуре сплавов с гидридом титана (рис. 4, а, б) визуально заметно больше по сравнению с образцами, содержащими порошок титана (рис. 4, в, г), что согласуется с результатами измерения их плотности. Кроме того, мелкие включения на рис. 4, в, г преимущественно собраны в скопления, что может указывать на неполный процесс «залечивания» более крупных исходных пор в процессе спекания.

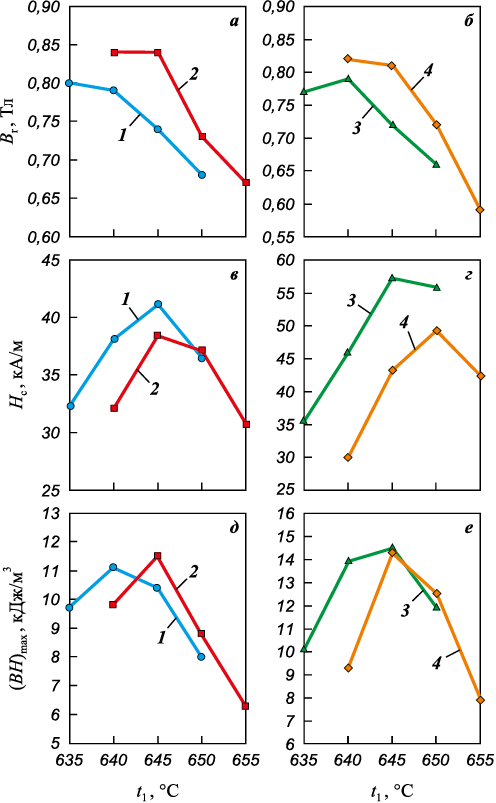

Исследования магнитных характеристик выявили заметные отличия в показателях Br , Hc и (BH)max у образцов, содержащих разные источники титана. Зависимости магнитных свойств от режимов термической обработки представлены на рис. 5. Согласно полученным результатам при использовании гидрида титана у обоих сплавов Х28К15Т_Г и Х32К22Т_Г можно наблюдать повышение максимальных показателей коэрцитивной силы Hc (до 41,1 и 57,2 кА/м соответственно) и снижение остаточной индукции Br (до 0,8 и 0,79 Тл ) по сравнению со сплавами с порошком титана Х28К15Т_П и Х32К22Т_П (до 0,84 и 0,82 Тл). Снижение остаточной индукции главным образом происходит из-за повышенной пористости образцов с гидридом титана.

Рис. 5. Зависимости остаточной индукции (а, б), коэрцитивной силы (в, г) |

Характер температурных зависимостей остаточной индукции (рис. 5, а, б) у всех сплавов практически одинаковый: с ростом t1 значения Br монотонно снижаются аналогично многим другим изотропным Fe–Cr–Co-сплавам. Заметное увеличение коэрцитивной силы вероятно может быть связано с повышением количества дефектов и внутренних напряжений в структуре из-за неполного процесса дегидрирования титана. Температурные зависимости Hc у всех сплавов имеют максимум при t1 ~ 645÷650 °С (рис. 5, в, г). При этом как для Hc , так и для Br изменение температуры на 5 °С может сильно сказываться на их значениях, что подчеркивает чувствительность процесса спинодального распада и конечных характеристик сплавов к условиям обработки. Зависимости максимального энергетического произведения (BH)max (рис. 5, д, е) для сплавов с разными источниками титана оказались достаточно близкими в результате повышения одной из характеристик, но снижения другой. Наиболее высокие показатели (BH)max составили 11,0–11,5 кДж/м3 у сплавов Х28К15Т_Г и Х28К15Т_П и 14,0–14,5 кДж/м3 у Х32К22Т_Г и Х32К22Т_П.

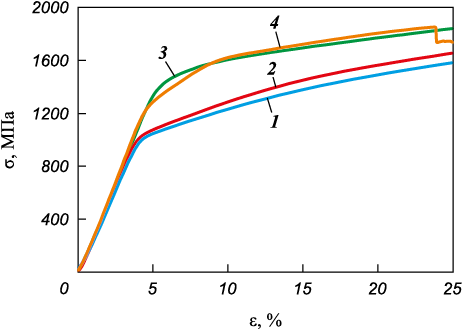

Было проведено сравнение механических характеристик исследуемых Fe–Cr–Co-сплавов, содержащих разные источники титана. Образцы с наилучшим набором магнитных свойств испытывали на сжатие. Экспериментальные кривые деформирования представлены на рис. 6, а результаты определения механических характеристик – в табл. 2. Испытания проводили до 25 %-ной степени деформации (ε).

Рис. 6. Кривые деформирования образцов исследуемых сплавов системы Fe–Cr–Co,

Таблица 2. Результаты определения предела текучести (σ0,2 ),

|

Анализ кривых деформирования (рис. 6) показывает, что все исследуемые в работе сплавы с добавками титана являются достаточно пластичными. За исключением Х32К22Т_П, все остальные образцы деформировались без разрушения до 25 %-ной степени деформации. Повышение содержаний хрома и кобальта в сплавах привело к увеличению предела текучести (σ0,2 ) с 1000 до 1200–1400 МПа (табл. 2). При этом кривые деформирования сплавов, содержащих разные источники титана, мало отличаются друг от друга, несмотря на разницу в пористой структуре и магнитных свойствах (рис. 6).

Выводы

В результате исследования порошковых магнитотвердых Fe–Cr–Co-сплавов, легированных титаном из разных источников, установлено следующее.

1. Использование порошка гидрида титана для легирования приводит к повышению остаточной пористости сплавов с 2 до 4 %. Исследования фазового состава показали наличие примесной фазы в образцах, которая, вероятнее всего, является гидридом интерметаллического соединения на основе TiCr. Анализ пористой структуры указывает на то, что в образцах с гидридом титана она является разветвленной, которая характерна для неполного спекания. Таким образом, основной причиной повышенной пористости является неполное дегидрирование гидрида титана в процессе нагрева при спекании.

2. Исследования магнитных свойств показали, что образцы, в которых использовался порошок титана ПТС-1, имеют более высокие значения остаточной индукции (Br – до 0,84 Тл) по сравнению с образцами, легированными гидридом титана, что связано с меньшей остаточной пористостью. С другой стороны, образцы с гидридом титана имеют более высокие значения коэрцитивной силы (Hc – до 57,2 кА/м).

3. Механические испытания на сжатие показали, что, несмотря на разницу в плотности и магнитных свойствах, кривые деформирования сплавов с разными источниками титана практически идентичны. Образцы Fe–32Cr–22Co–2Ti показали более высокие значения предела текучести σ0,2 = 1200÷1400 МПа по сравнению с Fe–28Cr–15Co–2Ti (σ0,2 = 1000 МПа). Все исследуемые в работе сплавы с добавками титана оказались достаточно пластичными, а большинство из них деформировались без разрушения до 25 %-ной степени деформации.

Список литературы

1. Kaneko H., Homma M., Minowa T. Effect of V and V+Ti additions on the structure and properties of Fe–Cr–Co ductile magnet alloys. IEEE Transactions on Magnetics. 1976;12(6):977–979. https://doi.org/10.1109/TMAG.1976.1059239

2. Tao S., Ahmad Z., Zhang P., Zheng X., Wang F., Xu X. Enhancement of magnetic and microstructural properties in Fe–Cr–Co–Mo–V–Zr–Y permanent magnetic alloy. Journal of Magnetism and Magnetic Materials. 2019;484: 88–94. https://doi.org/10.1016/j.jmmm.2019.04.004

3. Перминов А.С., Масленников С.О., Лилеев А.С., Шуваева Е.А., Столяров В.Л., Жуков Д.Г. Моделирование пространственного распределения концентраций элементов и кинетики изменения количества фаз при распаде твердого раствора в сплаве Fe–Cr–Co. Известия вузов. Черная металлургия. 2010;53(3):32–34.

4. Белозеров Е.В., Мушников Н.В., Иванова Г.В., Щеголева Н.Н., Сериков В.В., Клейнерман Н.М., Вершинин А.В., Уймин М.А. Высокопрочные магнитотвердые сплавы на основе Fe–Cr–Co с пониженным содержанием хрома и кобальта. Физика металлов и металловедение. 2012;113(4):339–346.

5. Korneva A., Korznikova G., Berent K., Korznikov A., Kashaev R., Bogucka J., Sztwiertnia K. Microstructure evolution and magnetic properties of hard magnetic FeCr22Co15 alloy subjected to tension combined with torsion. Journal of Alloys and Compounds. 2014;615(S1):S300–S303. https://doi.org/10.1016/j.jallcom.2014.01.207

6. Han X.H., Bu S.J., Wu X., Sun J.B., Zhang Y., Cui C.X. Effects of multi-stage aging on the microstructure, domain structure and magnetic properties of Fe-24Cr-12Co-1.5Si ribbon magnets. Journal of Alloys and Compounds. 2017; 694:103–110. https://doi.org/10.1016/j.jallcom.2016.09.316

7. Xiang Z., Zhang L., Xin Y., An B., Niu R., Mardani M., Siegrist T., Lu J., Goddard R.E., Man T., Wang E., Han K. Ultrafine microstructure and hardness in Fe–Cr–Co alloy induced by spinodal decomposition under magnetic field. Materials and Design. 2021;199:109383. https://doi.org/10.1016/j.matdes.2020.109383

8. Gao Q. Gong M., Wang Y., Qu F., Huang J. Phase transformation and properties of Fe-Cr-Co alloys with low cobalt content. Materials Transactions. 2015;56(9):1491–1495. https://doi.org/10.2320/matertrans.M2015077

9. Ефремов Д.Б., Герасимова А.А. Получение магнитов из материала системы Fe–Cr–Co методами селективного лазерного спекания. Известия вузов. Черная металлургия. 2021;64(10):721–727. https://doi.org/10.17073/0368-0797-2021-10-721-727

10. Мариева М.А., Шацов А.А. Прогнозирование концентрационной неоднородности порошковых магнитотвердых сплавов на основе системы Fe–Cr–Co–Mo и влияние добавок Sm на их магнитные свойства. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):12–20. https://doi.org/10.17073/1997-308X-2023-1-12-20

11. Ustyukhin A.S., Ankudinov A.B., Zelensky V.A., Alymov M.I., Milyaev I.M., Vompe T.A. Synthesis, thermal treatment, and characterization of sintered hard magnetic Fe–30Cr–16Co alloy. Journal of Alloys and Compounds. 2022;902:163754. https://doi.org/10.1016/j.jallcom.2022.163754

12. Zhukov A.S., Kuznetsov P.A., Kamynin A.V., Gavrikov I.S., Barakhtin B.K. Multifractal analysis and magnetic properties of magnetically hard Fe–Cr–Co alloy produced by selective laser melting. Russian Engineering Research. 2021;41(4):325–328. https://doi.org/10.3103/S1068798X21040250

13. He Y., Zhang H., Su H., Shen P., Hou Y., Zhou D. In situ alloying of Fe–Cr–Co permanent magnet by selective laser melting of elemental iron, chromium and cobalt mixed powders. Metals. 2022;12(10):1634. https://doi.org/10.3390/met12101634

14. Mairhofer T., Arneitz S., Hofer F., Sommitsch C., Kothleitner G. Micro- and nanostructure of additively manufactured, in-situ alloyed, magnetic spinodal Fe54Cr31Co15 . Journal of Materials Science. 2023;58:7119–7135. https://doi.org/10.1007/s10853-023-08445-z

15. Генералова К.Н., Ряпосов И.В., Шацов А.А. Влияние добавок Мо и W на гистерезисные магнитные свойства порошкового гребневого сплава. Металловедение и термическая обработка металлов. 2019;(10):72–77. https://doi.org/10.30906/mitom.2019.10.72-77

16. Amini Rastabi R., Ghasemi A., Tavoosi M., Ramazani M. Magnetic features of Fe–Cr–Co alloys with tailoring chromium content fabricated by spark plasma sintering. Journal of Magnetism and Magnetic Materials. 2017;426: 744–752. https://doi.org/10.1016/j.jmmm.2016.10.132

17. He Y., Hou Y., Shen P., Zhang H., Zhou D., Su H. Fabricating functionally graded Fe–Cr–Co permanent magnetic alloys via laser powder bed fusion. Journal of Iron and Steel Research International. 2024;31:729–737. https://doi.org/10.1007/s42243-023-01088-z

18. Ajia S., Asa H., Toyoda Y., Sato M., Matsuura M., Tezuka N., Sugimoto S. Development of an alternative approach for electromagnetic wave absorbers using Fe–Cr–Co alloy powders. Journal of Alloys and Compounds. 2022;903:163920. https://doi.org/10.1016/j.jallcom.2022.163920

19. Liu J.T., Xu X.L., Feng G.N., Yang X.Y., Zhao D., Zuo M.G., Liu C.Y., Feng C., Liu S., Li B.H., Yu G.H. Coercivity modulation of FeCoCrMoTi films by artificial magnetic phase defects engineering based on multilayer structure. Acta Materialia. 2023;259:119241. https://doi.org/10.1016/j.actamat.2023.119241

20. Zhao D., Xu X.L., Cao Y., Zhai M.Y., Lu S., Kang P., Liu J.T., Yang X.Y., Zuo M.G., Liu C.Y., Hu W.Y., Ma X.J., Yu G.H. Improving magnetic properties of FeCrCo films by facilitating the internal α-γ phase transition through Pt diffusion. Acta Materialia. 2025;282:120469. https://doi.org/10.1016/j.actamat.2024.120469

21. Перминов А.С., Масленников С.О., Лилеев А.С., Шуваева Е.А., Введенский В.Ю. Моделирование изотермического распада в сплаве Fe–Cr–Co. Известия вузов. Черная металлургия. 2009;52(9):55–56.

22. Zhang L., Xiang Z., Li X., Wang E. Spinodal decomposition in Fe–25Cr–12Co alloys under the influence of high magnetic field and the effect of grain boundary. Nanomaterials. 2018;8(8):578. https://doi.org/10.3390/nano8080578

23. Iwaizako H., Okugawa M., Saito K., Koizumi Y., Chiba A., Tachiya Y., Ohnuma M., Kuritani K. Spinodal decomposition in plastically deformed Fe–Cr–Co magnet alloy. ISIJ International. 2022;62(6):1268–1274. https://doi.org/10.2355/isijinternational.ISIJINT-2021-441

24. Козвонин В.А., Шацов А.А., Ряпосов И.В., Генералова К.Н., Спивак Л.В. Фазовые превращения и свойства концентрационно-неоднородных магнитных материалов на основе системы Fe–30%Cr–27%Co. Известия вузов. Порошковая металлургия и функциональные покрытия. 2019;13(1):82–90. https://doi.org/10.17073/1997-308X-2019-1-82-90

25. Ahmad Z., ul Haq A., Yan M., Iqbal Z. Evolution of phase, texture, microstructure and magnetic properties of Fe–Cr–Co–Mo–Ti permanent magnets. Journal of Magnetism and Magnetic Materials. 2012;324:2355–2359. https://doi.org/10.1016/j.jmmm.2012.02.040

26. Tao S., Ahmad Z., Zhang P., Zheng X., Zhang S. Effects of Sm on structural, textural and magnetic properties of Fe–28Cr–20Co–3Mo–2V–2Ti hard magnetic alloy. Journal of Alloys and Compounds. 2020;816:152619. https://doi.org/10.1016/j.jallcom.2019.152619

27. Ustyukhin A.S., Zelenskii V.A., Milyaev I.M., Shustov V.S., Yusupov V.S. Studies of properties of isotropic hard magnetic powder alloys Fe–30Cr–20Co–2Mo (Kh30K20M2) doped with niobium. Steel in Translation. 2022;52(10):996–1002. https://doi.org/10.3103/S096709122210014X

28. Бельтюкова М.А., Шацов А.А. Особенности фазовых превращений, формирования микроструктуры и магнитных свойств гистерезисного сплава на основе системы Fe–Cr–Co–Mo, легированного Sm, Zr и Cu. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):35–44. https://doi.org/10.17073/1997-308X-2024-4-35-44

29. Ustyukhin A.S., Zelensky V.A., Milyaev I.M., Alymov M.I., Ashmarin A.A., Ankudinov A.B., Sergienko K.V. Synthesis and magnetic hysteresis properties of an aluminum-doped isotropic hard-magnetic Fe–Cr–Co powder alloy. Inorganic Materials: Applied Research. 2024;15(2):480–488 https://doi.org/10.1134/S2075113324020424

30. Устюхин А.С., Зеленский В.А., Миляев И.М., Шустов В.С., Шибакова Н.С. Влияние индивидуальных легирующих добавок на плотность и магнитные свойства изотропного магнитотвердого сплава Fe–28Cr–15Co. Сталь. 2025;1:45-51.

Об авторах

А. С. УстюхинРоссия

Алексей Сергеевич Устюхин – к.т.н., мл. науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

В. А. Зеленский

Россия

Виктор Александрович Зеленский – к.ф.-м.н., вед. науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

И. М. Миляев

Россия

Игорь Матвеевич Миляев – д.т.н., вед. науч. сотрудник лаборатории пластической деформации металлических материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

Д. Ю. Ковалев

Россия

Дмитрий Юрьевич Ковалев – д.ф-м.н., зав. лабораторией рентгеноструктурных исследований Института структурной макрокинетики и проблем материаловедения

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

В . С. Шустов

Россия

Вадим Сергеевич Шустов – к.т.н., науч. сотрудник лаборатории физикохимии поверхности и ультрадисперсных порошковых материалов

Россия, 119334, г. Москва, Ленинский пр-т, 49

М. И. Алымов

Россия

Михаил Иванович Алымов – д.т.н., чл.кор. РАН, директор ИСМАН, зав. лабораторией физикохимии поверхности и ультрадисперсных порошковых материалов ИМЕТ РАН

Россия, 119334, г. Москва, Ленинский пр-т, 49

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Рецензия

Для цитирования:

Устюхин А.С., Зеленский В.А., Миляев И.М., Ковалев Д.Ю., Шустов В.С., Алымов М.И. Сравнение характеристик магнитотвердых порошковых изотропных Fe–Cr–Co-сплавов, легированных титаном и гидридом титана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):5-14. https://doi.org/10.17073/1997-308X-2025-2-5-14

For citation:

Ustyukhin A.S., Zelensky V.A., Milyaev I.M., Kovalev D.Yu., Shustov V.S., Alymov M.I. Comparison of properties of hard magnetic isotropic powder-processed Fe–Cr–Co alloys doped with titanium and titanium hydride. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):5-14. https://doi.org/10.17073/1997-308X-2025-2-5-14