Перейти к:

Оптимизация параметров смешивания порошков системы Al–Sn–Pb для использования при селективном лазерном сплавлении

https://doi.org/10.17073/1997-308X-2025-2-15-23

Аннотация

В работе представлены результаты исследования по оптимизации параметров смешивания порошков системы Al–15Sn–5Pb (об. %) для применения их в технологии селективного лазерного сплавления. Основное внимание уделено обеспечению равномерного распределения частиц мягкой фазы (Sn и Pb), необходимого для получения изделий с однородной структурой и улучшенными триботехническими свойствами. В качестве исходных материалов использовались порошки алюминия (АСД-1), олова (ПО-1) и свинца (ПС-1). Перед смешиванием проводился их просев через сита с размерами ячеек от 50 до 25 мкм. Просеянные порошки имели форму, близкую к сферической, и хорошие характеристики текучести (менее 25 с / 50 г). С использованием метода дискретных элементов и модифицированной модели Герца–Миндлина изучено влияние времени смешивания на степень гомогенности порошковой смеси. Исследования полученных смесей проводились с помощью рентгенофазового, микрорентгеноспектрального и графического методов анализа. Последующая экспериментальная валидация подтвердила достоверность результатов численных расчетов и позволила оценить оптимальные параметры смешения. Установлено, что оптимальное время смешивания, позволяющее получить равномерное распределение исходных порошковых частиц, находится в интервале от 60 до 120 мин. Обнаружено, что сложный характер движения смесителя типа «Турбула» снижает влияние гравитационной сегрегации, улучшая равномерность распределения частиц мягкой фазы (Sn + Pb). Предложенный подход может быть использован для разработки новых методик подготовки порошков для аддитивных технологий и создания композиционных материалов с улучшенными эксплуатационными характеристиками.

Ключевые слова

Для цитирования:

Акимов К.О., Скоренцев А.Л., Русин Н.М., Лихарев В.Е., Никонов А.Ю., Дмитриев А.И. Оптимизация параметров смешивания порошков системы Al–Sn–Pb для использования при селективном лазерном сплавлении. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):15-23. https://doi.org/10.17073/1997-308X-2025-2-15-23

For citation:

Akimov K.O., Skorentsev A.L., Rusin N.M., Likharev V.E., Nikonov A.Yu., Dmitriev A.I. Optimization of powder mixing parameters for the Al–Sn–Pb system for use in selective laser melting. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):15-23. https://doi.org/10.17073/1997-308X-2025-2-15-23

Введение

Растущий спрос на высокоэффективные антифрикционные материалы в передовых инженерных приложениях стимулирует разработку новых металлических порошковых композиций, предназначенных для получения изделий с улучшенными триботехническими свойствами [1–3]. Эта тенденция в сочетании с активным внедрением технологий аддитивного производства формирует более жесткие требования в вопросах подготовки многокомпонентных порошковых смесей. Экстремальные неравновесные условия технологии селективного лазерного сплавления (СЛС), характеризующиеся интенсивными скоростями нагрева (>106 К/с) и охлаждения (103÷108 К/с), требуют высокой однородности исходной порошковой смеси, так как любые неоднородности могут привести к дефектам структуры и анизотропии с последующим ухудшением свойств готовых изделий [4; 5].

Алюминиевые сплавы являются одними из наиболее широко используемых материалов во многих отраслях промышленности благодаря уникальному сочетанию прочности и веса, что делает возможным производство одновременно легких и прочных компонентов для различных изделий и узлов машин. Особенно привлекательным становится использование алюминиевых сплавов в технологиях 3D-печати, когда помимо указанных выше свойств добавляются возможности дизайна формы и структуры изделия [6]. Сплав системы Al–15Sn–5Pb (об. %) представляет собой пример специализированного материала, предназначенного для использования в антифрикционных компонентах, например в подшипниках скольжения, где олово и свинец выполняют роль твердой смазки, обеспечивая меньший износ деталей при трении [7–9]. Однако склонность этих включений к сегрегации как в процессе смешивания порошков, так и при затвердевании в ходе процесса 3D-печати требует тщательного контроля состава порошковой смеси для обеспечения их равномерного распределения в готовом изделии [10]. Более того, относительно низкая температура испарения свинца (1749 °C) по сравнению с типичными температурами процесса СЛС алюминиевых сплавов (более 2000 °C) требует тщательного контроля энерговложения для предотвращения избирательного испарения [11].

Смешивание порошков материалов, имеющих существенные различия в плотности, представляет собой одну из фундаментальных проблем [12]. В случае сплава системы Al–15Sn–5Pb, где отношение плотностей свинца и алюминия составляет примерно 4,2:1,0, эта проблема становятся особенно актуальной. Традиционные барабанные смесители, работающие в основном за счет гравитационных сил, чаще приводят к сегрегации, чем к смешиванию таких систем, так как более плотные частицы свинца и олова естественным образом мигрируют вниз. Это приводит к локализованным областям неоднородности порошковой смеси, что критически влияет на последующее их использование в СЛС [13]. Одним из возможных решений указанной проблемы является использование смесителя типа «Турбула» производства завода «Вибротехник» (Россия), который объединяет вращение и поступательное движение в ритмичном 3-мерном узоре. Это сложное движение обеспечивает интенсивное смешивание, условия которого компенсируют гравитационные эффекты, снижая доминирование сегрегации на основе плотности. Порошковый слой периодически испытывает состояния, близкие к невесомости, за которыми следуют резкие изменения направления движения, предотвращающие формирование агломератов.

Цель работы заключалась в проверке эффективности использования модифицированной модели Герца–Миндлина для прогнозирования качества формирующейся порошковой смеси из компонентов со значительной разницей в значениях плотности, а также выявлении оптимальных параметров смешивания порошковой системы Al–15Sn–5Pb в смесителе типа «Турбула». Исследование было сосредоточено на определении минимального времени смешивания, необходимого для достижения композиционной однородности, достаточной для дальнейшего успешного применения в технологии СЛС порошковых смесей с большой разницей в плотностях исходных элементов.

Материалы и методика

В экспериментах использовали порошки алюминия (АСД-1), олова (ПО-1) и свинца (ПС-1). Их рассев проводили через сита с верхней границей размеров ячейки 50 мкм и нижней – 25 мкм.

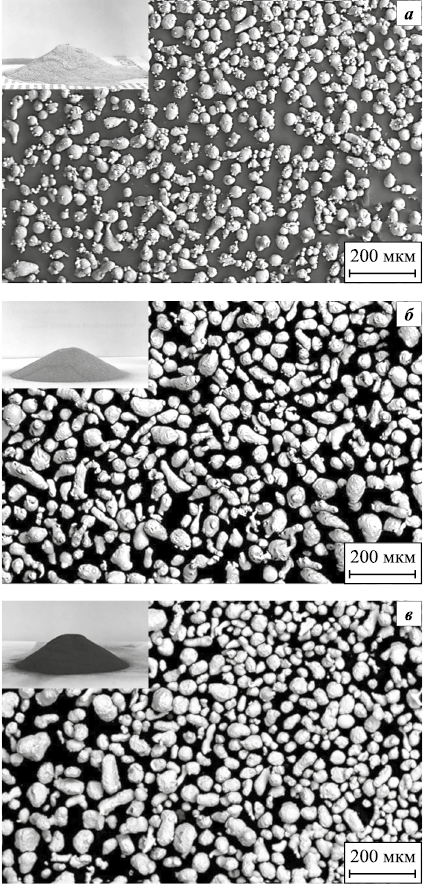

Анализ ряда снимков, полученных методом рентгеноэлектронной микроскопии (РЭМ), показал, что средний размер частиц всех исследуемых порошков составляет 30 мкм (рис. 1) и их распределение по размеру близко к нормальному. Частицы порошка алюминия имели сферическую форму, а олова и свинца – как сферическую, так и гантелевидную формы.

Рис. 1. РЭМ-изображения порошков Al (а), Sn (б) и Pb (в) |

Дополнительно проводился анализ текучести порошков через воронки с выходными диаметрами 2,5 мм (олово, свинец) и 5 мм (алюминий) по ГОСТ 20899–98 (ISO 4490–78). Измерение естественного угла откоса показало, что его значение для всех трех порошков приблизительно одинаково и равно 30°. Для порошков олова и свинца текучесть не превышала 20 с / 50 г, а алюминия – 26 c / 50 г, что указывают на их применимость для технологии СЛС.

Моделирование перемешивания проводилось методом дискретных элементов (МДЭ) с использованием программного пакета Altair EDEM (Altair Engineering, США). Взаимодействие между частицами и частицей/стенкой описывалось моделью Герца–Миндлина, модифицированной с учетом теории Джонсона–Кендалла–Робертса (JKR) [14; 15]. Данная модель контактного взаимодействия наиболее часто используется при моделировании перемешивания порошковых материалов с учетом сил адгезии [16–21]. Для ускорения времени вычислений в работе применялось масштабирование модели, поэтому размеры контейнера и масса порошка были уменьшены в 3 раза.

Физические параметры порошков, заложенные в модель, представлены в табл. 1 и 2. Значения коэффициентов трения и реституции были усредненными по данным из различных источников [22–26]. Также для пар трения с Sn и Pb коэффициенты трения были взяты у близких по свойствам подшипниковых сталей.

Таблица 1. Физические параметры порошков, заложенные в моделирование

Таблица 2. Коэффициенты трения и реституции моделируемых порошков

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

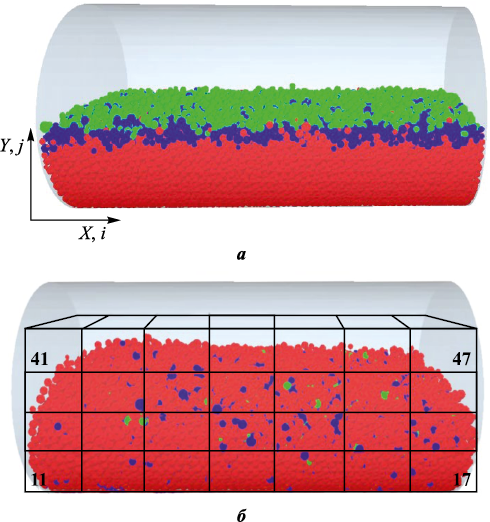

Для изучения изменения содержания порошков олова и свинца во время перемешивания объем контейнера был условно разделен на 28 ячеек, в которых оценивалась доля частиц каждого металла по формуле Nij /Vij , где Nij – число частиц Sn и Pb, Vij – объем ячейки, а i и j – индексы ячейки по осям Х и Y соответственно (рис. 2).

Рис. 2. Модель контейнера с порошками в начале (а) |

В смесителе типа «Турбула» перемешивание порошковой смеси проводили при скорости вращения контейнера 30 об./мин. Продолжительность воздействия варьировалась в пределах τ = 10÷240 мин. Из полученных смесей с помощью прессования изготавливали по 10 компактов, порошок для которых брали из разных частей контейнера.

Первичный анализ содержания исходных компонентов порошковой смеси проводили методом рентгенофазового анализа с использованием диффрактометра ДРОН-8 (НПП «Буревестник», Россия) в CuKα-излучении (λ = 1,5406 Å) в диапазоне углов 2θ = 10÷110°.

Для металлографических исследований использовали поперечные срезы компактов по диаметру образцов. Исследование структуры полученных компактов, а также анализ содержания исходных элементов проводили с помощью растрового электронного микроскопа LEO EVO 50 (Carl Zeiss, Германия), оснащенного приставкой для проведения микрорентгеноспектрального анализа (EDS). Графический анализ РЭМ-изображений поперечных срезов компактов осуществляли с использованием программы ImageJ (National Institutes of Health, США).

Результаты и их обсуждение

Моделирование

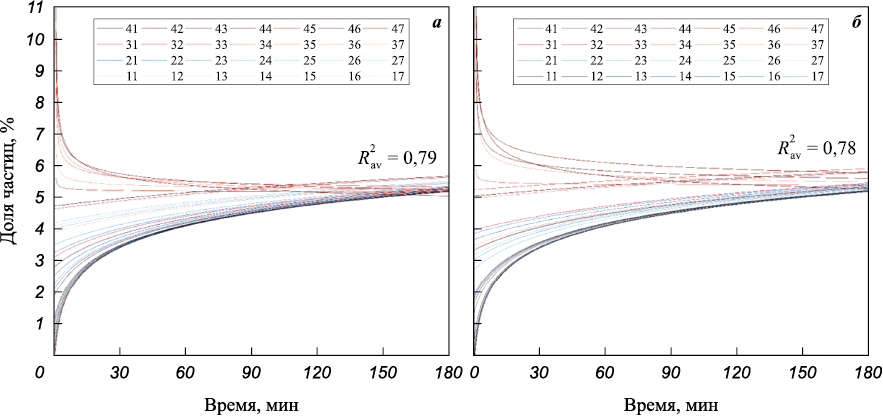

Результаты моделирования количества частиц олова и свинца в различных областях контейнера в течение 3 ч перемешивания, аппроксимированные логарифмическими зависимостями, представлены на рис. 3. Установлено, что при длительности перемешивания (τ) до 30 мин основная доля частиц как свинца, так и олова находится преимущественно в верхних слоях порошковой смеси, несмотря на сложную схему движения контейнера в ходе процесса. Это может быть связано с образованием временных агломератов Sn- и Pb-частиц, поскольку данные порошки обладают повышенной склонностью к адгезии из-за более низкой твердости и высокой пластичности по сравнению с алюминием и формируют более устойчивые контакты. С увеличением τ до 60 мин зависимости содержания Sn- и Pb-частиц в различных ячейках сближаются в интервале значений 4–6 % и практически сходятся при t = 180 мин.

Рис. 3. Зависимости содержания частиц Sn (а) и Pb (б) в ячейках (11–47) контейнера |

На основе этих результатов можно предположить, что для получения близкой к гомогенной смеси состава Al–15Sn–5Pb минимальным временем перемешивания в смесителе «Турбула» является 60 мин при скорости вращения контейнера с порошком 30 об./мин.

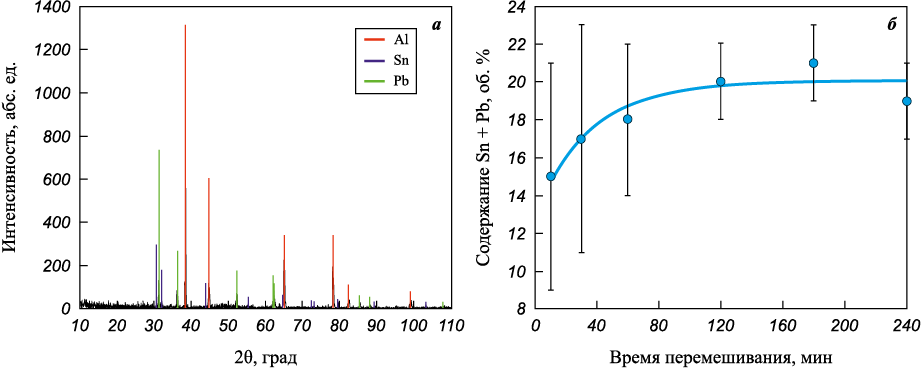

Эксперимент

Типичная дифратограмма компакта смеси состава Al–15Sn–5Pb и зависимость содержания элементов мягкой фазы (Sn + Pb) от времени перемешивания, рассчитанная методом корундовых чисел, представлены на рис. 4. Видно, что при малом времени перемешивания имеет место меньшее содержание мягкой фазы (15 об. %), при этом наблюдается большое отклонение в его значениях (6 %) (рис. 4, б). Эти данные частично подтверждают результаты, полученные в ходе моделирования, о наличии агломератов частиц мягкой фазы. Выход зависимости на планируемые значения содержания олова со свинцом в смеси наблюдается после 60 мин перемешивания, что указывает на достоверность используемой численной модели. В интервале времени 120–180 мин зависимость приобретает линейный характер, и значения содержания элементов мягкой фазы изменяются не более 2 %.

Рис. 4. Типичная дифрактограмма смеси состава Al–15Sn–5Pb (а) |

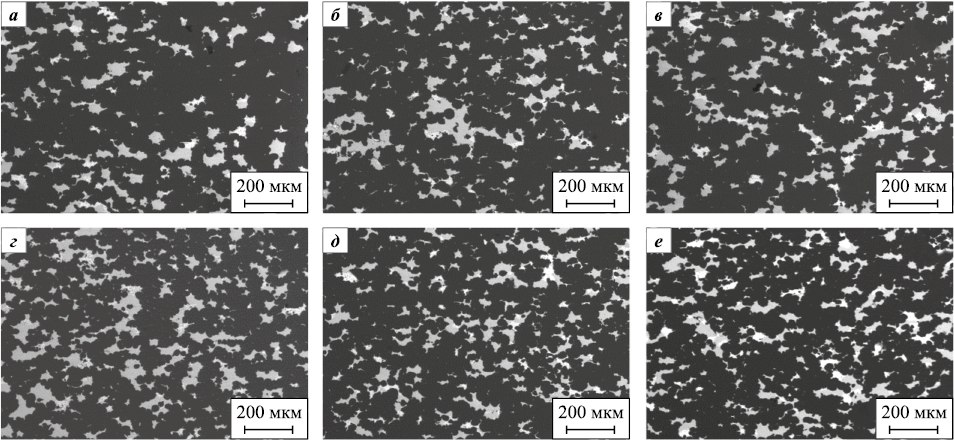

Результаты РЭМ-исследований, представленные на рис. 5, показали, что при малом времени перешивания (τ = 10÷60 мин) наблюдается неравномерное распределение частиц мягкой фазы с крупными агломератами различной формы, имеющими линейные размеры до 300 мкм. Применение таких порошковых смесей в СЛС приведет к негативному результату в виде крупных дефектов, сформированных вследствие локальных неоднородностей распределения исходных порошков. При τ = 120÷240 мин происходит более равномерное распределение олова и свинца по поверхности шлифа, а также уменьшаются размеры агломератов мягкой фазы. Полностью от последних избавиться невозможно из-за склонности данных порошков к слипанию. Однако такие порошковые смеси можно считать пригодными для технологии СЛС.

Рис. 5. Типичные РЭМ-снимки поперечных сечений исследуемых компактов |

Результаты EDS-анализа элементного состава компактов представлены в табл. 3. Согласно их данным даже при малом времени перешивания смеси имеет место близкое к требуемому содержание олова и свинца, но из-за неравномерности их распределения в объеме порошка наблюдается значительное отклонение от среднего значения их содержания в различных частях исследуемых компактов. После 60 мин перемешивания происходит примерно двукратное его уменьшение, что указывает на начало разрушения крупных агломератов. Перемешивание в течение 120 мин и более приводит к уменьшению значения отклонения от среднего содержания исходных элементов в различных частях компактов по объему до ≈2 %, что может свидетельствовать об их достаточно однородном распределении.

Таблица 3. Содержание элементов в компактах из порошковых смесей

| ||||||||||||||||||||||||||||||||||

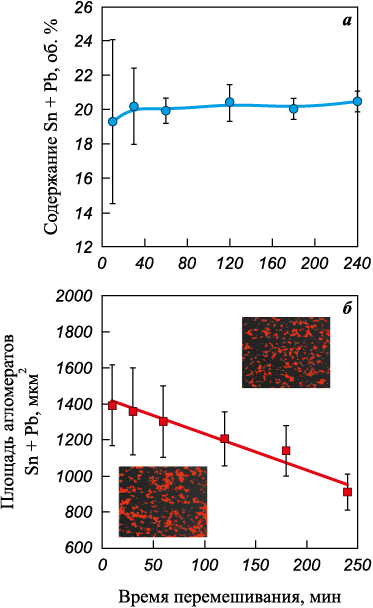

Помимо метода EDS для анализа количества и размеров агломератов элементов мягкой фазы (Sn + Pb) был проведен графический анализ РЭМ-снимков с помощью программного обеспечения ImageJ (рис. 6). Доля свинца и олова оценивалась по занимаемой этими частицами площади. Для анализа было использовано по 10 снимков с каждого компакта, полученных для каждого значения τ.

Рис. 6. Зависимости содержания (а) и размеров агломератов (б) мягкой фазы (Sn + Pb) |

Установлено, что содержание олова и свинца имеет близкий к линейному характер зависимости. Однако при малом времени перемешивания, как и в случае результатов, полученных методом EDS, наблюдается большое относительное отклонение распределения частиц по объему (± 6 %), уменьшающееся до 1 % с увеличением τ. Несмотря на то, что относительное отклонение снижается уже при τ = 60 мин, необходимо учитывать размер агломератов, образованных порошками олова и свинца. Характер изменения площади анализируемых агломератов имеет вид линейного нисходящего тренда. С увеличением длительности перемешивания площадь агломератов уменьшается примерно на 35 %: с 1400 до 900 мкм2 при τ = 10 и 240 мин соответственно. При этом значение отклонения также снижается с 16 до 10 %, но остается относительно высоким. Последнее, вероятно, связано с образованием во внутреннем объеме порошковой смеси агломератов, которые, не контактируя со стенками контейнера, были более устойчивыми к разрушению при перемешивании.

Полученные результаты указывают не только на улучшение качества перемешивания смеси через относительно небольшой промежуток времени (τ = 60÷120 мин), но и на эффективность применения модифицированной модели Герца–Миндлина для моделирования этого процесса для порошковых смесей, в которых плотности исходных компонентов имеют значительные отличия.

Выводы

На основании полученных результатов можно сделать следующие выводы.

1. Сложный характер движения смесителя типа «Турбула» обеспечивает эффективное перемешивание порошков системы Al–15Sn–5Pb, снижая влияние гравитационной сегрегации и улучшая равномерность распределения частиц мягкой фазы (Sn + Pb), что позволяет в дальнейшем использовать ее для получения изделий по технологии СЛС.

2. Метод дискретных элементов с модифицированной моделью Герца–Миндлина показал ее высокую достоверность в предсказании эволюции однородности порошковых смесей, что подтвердилось экспериментальными данными.

3. Установлено, что уменьшение размеров агломератов мягкой фазы (Sn + Pb) и снижение отклонений в распределении компонентов происходят при времени смешивания от 60 до 120 мин, что позволяет рекомендовать данный интервал для практического применения.

4. Полученные результаты могут быть использованы для повышения качества подготовки порошков для аддитивных технологий, а также для разработки новых порошковых материалов с улучшенными эксплуатационными характеристиками.

Список литературы

1. Ralls A., Merbin J., Noud J., Lopez J., LeSourd Kasey, Napier I., Hallas N., Menezes P. Tribological, corrosion, and mechanical properties of selective laser melted steel. Metals. 2022;12(10):1732. https://doi.org/10.3390/met12101732

2. Yang G., Zhang J., Xie H., Li F., Huang Z., Yuan G., Zhang J., Jia Q., Zhang H., Yeprem H.A., Zhang S. Preparation of B4Cp/Al composites via selective laser melting and their tribological properties. Materials. 2022;15:8340. https://doi.org/10.3390/ma15238340

3. Rusin N.M., Akimov K.O., Skorentsev A.L., Dmitriev A.I. Influence of laser power during laser powder bed fusion on the structure and properties of Al–40Sn alloy prepared from a mixture of elemental powders. Journal of Alloys and Compounds. 2025;1013:178647. https://doi.org/10.1016/j.jallcom.2025.178648

4. Mukherjee T., DebRoy T. A digital twin for rapid qualification of 3D printed metallic components. Applied Materials Today. 2019;14:59–65. https://doi.org/10.1016/j.apmt.2018.11.003

5. Han Tianyi, Chen Jiaying, Wei Zongfan, Qu Nan, Liu Y., Yand D., Zhao S., Lai Z., Jiang M., Zhu J. Effect of cooling rate on microstructure and mechanical properties of AlCrFe2Ni2 medium entropy alloy fabricated by laser powder bed fusion. Journal of Materials Research and Technology. 2023;25:4063–4073. https://doi.org/10.1016/j.jmrt.2023.06.241

6. Wang Z., Ummethala R., Singh N., Tang S., Suryanarayana C., Eckert J., Prashanth K.G. Selective laser melting of aluminum and its alloys. Materials. 2020;13:4564. https://doi.org/10.3390/ma13204564

7. Rusin N.M., Skorentsev A.L., Akimov K.O. Mechanical properties of sintered Al–Sn–Fe alloys. Physical Mesomechanics. 2024;27(1):69–78. https://doi.org/10.1134/S1029959924010077

8. Confalonieri C., Gariboldi E. Al–Sn miscibility gap alloy produced by power bed laser melting for application as phase change material. Journal of Alloys and Compounds. 2021;881:160569. https://doi.org/10.1016/j.jallcom.2021.160596

9. Rusin N.M., Skorentsev A.L., Akimov K.O. Al–40Sn alloy produced by selective laser melting of elemental powder mixtures. Physics of Metals and Metallography. 2023;124(9):908–915. https://doi.org/10.1134/S0031918X23601476

10. Guo Z., Jie J., Liu S., Yue S., Zhang Y., Li T. Solidification characteristics and segregation behavior of Cu–15Ni–8Sn alloy. Metallurgical and Materials Transactions A. 2020;51:1229–1241. https://doi.org/10.1007/s11661-019-05609-y

11. Shi G., Zhang R., Cao Y., Yang G. A review of the vaporization behavior of some metal elements in the LPBF process. Micromachines. 2024;15:846. https://doi.org/10.3390/mi15070846

12. Hogg R. Mixing and segregation in powders: Evaluation, mechanisms and processes. KONA Powder and Particle Journal. 2009;27:3–17. https://doi.org/10.14356/kona.2009005

13. Vock S., Klöden B., Kirchner A., Weißgärber T., Kieback B. Powders for powder bed fusion: A review. Progress in Additive Manufacturing. 2019;4:383–397. https://doi.org/10.1007/s40964-019-00078-6

14. Hertz H. On the contact of elastic solids. Journal für die Reine und Angewandte Mathematik. 1882;92:156–171.

15. Johnson K.L., Kendall K., Roberts A. Surface energy and the contact of elastic solids. Proceedings of the Royal Society A. 1971;324:301–313.

16. Li J., Peng F., Li H., Ru Z., Fu J., Zhu W. Material evaluation and dynamic powder deposition modeling of PEEK/CF composite for laser powder bed fusion process. Polymers. 2023;15:2863. https://doi.org/10.3390/polym15132863

17. Yan W., Qian Y., Ge W., Lin S., Liu W.K., Lin F., Wagner G.J. Meso-scale modeling of multiple-layer fabrication process in selective electron beam melting. Materials and Design. 2018;14:210–219. https://doi.org/10.1016/j.matdes.2017.12.031

18. Yeom S.B., Ha E.-S., Kim M.-S., Jeong S.H., Hwang S.-J., Choi D.H. Application of the discrete element method for manufacturing process simulation in the pharmaceutical industry. Pharmaceutics. 2019;11:414. https://doi.org/10.3390/pharmaceutics11080414

19. Horabik J., Molenda M. Parameters and contact models for DEM simulations of agricultural granular materials: A review. Biosystems Engineering. 2016;147:206–225. https://doi.org/10.1016/j.biosystemseng.2016.02.017

20. Pantaleev S., Yordanova S., Janda A., Marigo M., Jin Y.O. An experimentally validated DEM study of powder mixing in a paddle blade mixer. Powder Technology. 2017;311:287–302. https://doi.org/10.1016/j.powtec.2016.12.053

21. Marigo M., Cairns D.L., Davies M., Ingram A., Stitt E.H. Developing mechanistic understanding of granular behaviour in complex moving geometry using the discrete element method. Part B. Investigation of flow and mixing in the Turbula® mixer. Powder Technology. 2011;212(1):1724. https://doi.org/10.1016/j.powtec.2011.04.009

22. Totten G.E. ASM Handbook. Vol. 18. Friction, lubrication, and wear technology. Ohio: ASM International, 2017. 1091 p.

23. Bajpai A., Saxena P., Kunze K. Tribo-mechanical characterization of carbon fiber-reinforced cyanate ester resins modified with fillers. Polymers. 2020;12:1725. https://doi.org/10.3390/polym12081725

24. Bowden F.P., Tabor D. The friction and lubrication of solids. Oxford: University Press, 2001. 424 p.

25. Анурьев В.И. Справочник конструктора-машиностроителя. Т. 1. М.: Машиностроение, 2001. 920 с.

26. Blanter M.S., Golovin I. S., Neuhäuser H., Sinning H.-R. Internal friction in metallic materials: A Handbook. Berlin: Springer, 2007. 520 p.

Об авторах

К. О. АкимовРоссия

Кирилл Олегович Акимов – к.т.н., науч. сотрудник лаборатории физики консолидации порошковых материалов

Россия, 634055, г. Томск, пр-т Академический, 2/4

А. Л. Скоренцев

Россия

Александр Леонидович Скоренцев – к.т.н., науч. сотрудник лаборатории физики консолидации порошковых материалов, ИФПМ СО РАН; инженер отделения экспериментальной физики инженерной школы ядерных технологий, Национальный исследовательский Томский политехнический университет (ТПУ)

Россия, 634055, г. Томск, пр-т Академический, 2/4

Россия, 634050, г. Томск, пр-т Ленина, 30

Н. М. Русин

Россия

Николай Мартемьянович Русин – к.т.н., ст. науч. сотрудник лаборатории физики консолидации порошковых материалов

Россия, 634055, г. Томск, пр-т Академический, 2/4

В. Е. Лихарев

Россия

Вадим Евгеньевич Лихарев – инженер лаборатории физики консолидации порошковых материалов, ИФПМ СО РАН; студент инженерной школы новых производственных материалов, ТПУ

Россия, 634055, г. Томск, пр-т Академический, 2/4

Россия, 634050, г. Томск, пр-т Ленина, 30

А. Ю. Никонов

Россия

Антон Юрьевич Никонов – к.ф.-м.н., науч. сотрудник лаборатории компьютерного конструирования материалов, ИФПМ СО РАН; доцент кафедры физики металлов физического факультета, Национальный исследовательский Томский государственный университет (ТГУ)

Россия, 634055, г. Томск, пр-т Академический, 2/4

Россия, 634050, г. Томск, пр-т Ленина, 36

А. И. Дмитриев

Россия

Андрей Иванович Дмитриев – д.ф.-м.н., гл. науч. сотрудник лаборатории физики консолидации порошковых материалов, ИФПМ СО РАН; профессор кафедры физики металлов физического факультета, ТГУ

Россия, 634055, г. Томск, пр-т Академический, 2/4

Россия, 634050, г. Томск, пр-т Ленина, 36

Рецензия

Для цитирования:

Акимов К.О., Скоренцев А.Л., Русин Н.М., Лихарев В.Е., Никонов А.Ю., Дмитриев А.И. Оптимизация параметров смешивания порошков системы Al–Sn–Pb для использования при селективном лазерном сплавлении. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):15-23. https://doi.org/10.17073/1997-308X-2025-2-15-23

For citation:

Akimov K.O., Skorentsev A.L., Rusin N.M., Likharev V.E., Nikonov A.Yu., Dmitriev A.I. Optimization of powder mixing parameters for the Al–Sn–Pb system for use in selective laser melting. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):15-23. https://doi.org/10.17073/1997-308X-2025-2-15-23