Перейти к:

Структура и свойства антифрикционных покрытий в системе Ti–Cr–Ni–Cu–Sn–P–C–N, полученных методом магнетронного распыления композиционных СВС-мишеней

https://doi.org/10.17073/1997-308X-2025-3-60-73

Аннотация

Статья посвящена получению антифрикционных износостойких покрытий методом магнетронного распыления с использованием композиционных катодов-мишеней TiCrNiC и TiCrNiC–CuSnP в среде Ar и Ar + 15 % N2 . Отдельное внимание уделено изучению фазового состава и структуры мишеней, изготовленных с применением метода самораспространяющегося высокотемпературного синтеза (СВС). Структурные исследования мишеней и покрытий выполнены методами рентгенофазового анализа, растровой электронной микроскопии, энергодисперсионной спектроскопии и оптической эмиссионной спектроскопии тлеющего разряда. Механические и трибологические свойства покрытий измерены с использованием методов наноиндентирования, скратч-тестирования и измерительного скольжения. Установлено, что полученные покрытия обладали плотной малодефектной структурой с равномерным распределением элементов по толщине. Основу покрытий составляли ГЦК-фазы с-TiC(N) и с-(Ni,Cr). При введении в состав покрытий меди формировалась дополнительная аморфная фаза на ее основе. Покрытия обладали твердостью в диапазоне 18–21 ГПа и модулем упругости на уровне 220–235 ГПа, а также характеризовались высокой критической нагрузкой адгезионного разрушения до 60 Н. Минимальный коэффициент трения 0,17–0,18 демонстрировали нереакционные покрытия Ti–Cr–Ni–C, для остальных составов его значения находились в интервале от 0,22 до 0,25, в то время как у стальных подложек без покрытия этот показатель составлял 0,63–0,71. Величина приведенного износа, в зависимости от материала используемых контртел и составов покрытий, изменялась от 1,1·10–6 до 5,0·10–6 мм3/(Н∙м), что почти на два порядка ниже, чем у материала подложки: (1,2÷2,7)·10–4 мм3/(Н∙м).

Ключевые слова

Для цитирования:

Кирюханцев-Корнеев Ф.В., Чертова А.Д., Погожев Ю.С., Левашов Е.А. Структура и свойства антифрикционных покрытий в системе Ti–Cr–Ni–Cu–Sn–P–C–N, полученных методом магнетронного распыления композиционных СВС-мишеней. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):60-73. https://doi.org/10.17073/1997-308X-2025-3-60-73

For citation:

Kiryukhantsev-Korneev P.V., Chertova A.D., Pogozhev Yu.S., Levashov E.A. Structure and properties of antifriction Ti–Cr–Ni–Cu–Sn–P–C–N coatings deposited by magnetron sputtering of composite SHS targets. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):60-73. https://doi.org/10.17073/1997-308X-2025-3-60-73

Введение

В условиях, когда потенциал консолидированных материалов достигнут, создание новых образцов современной техники невозможно без использования технологий модификации поверхности и применения функциональных покрытий. В настоящее время значительное внимание уделяется разработке покрытий для защиты ответственных изделий, подверженных воздействию агрессивных жидких и газовых сред, а также различным видам износа. Одними из наиболее перспективных являются покрытия на основе карбида и карбонитрида титана, которые обладают высокой твердостью, износо- и коррозионной стойкостью, а также выраженными антифрикционными свойствами [1–3].

Изменяя стехиометрию состава покрытий TiCN можно обеспечить необходимое сочетание механических и трибологических свойств за счет управления типом структуры, внутренними напряжениями и концентрацией свободного углерода, выполняющего в зоне трибоконтакта роль твердой смазки [4; 5]. При соотношении C/N на уровне, близком к 1, были достигнуты рекордные значения твердости 45 ГПа, связанные со значительными сжимающими напряжениями (–6 ГПа) вследствие искажений кристаллической решетки ГЦК-фазы [6]. В то же время в работе [5] были получены покрытия с избыточной концентрацией углерода и соотношением C/N = 5,6, обладающие коэффициентом трения ~0,1. При этом атомы углерода формировали аморфные прослойки по границам кристаллитов фазы TiCN, обеспечивая нанокомпозитную структуру покрытий, которую можно описать формулой nc-TiCN/a-C (nc – нанокристаллиты, а – аморфная фаза).

Характеристики покрытий TiCN могут быть значительно улучшены при введении в состав дополнительных металлических элементов [7–12]. Легирование алюминием способствует повышению износостойкости, а также жаростойкости покрытий [7; 8]. Похожее влияние оказывают добавки никеля и хрома [9; 10]. Положительный эффект данных элементов связан с образованием на поверхности покрытий при нагреве на воздухе плотных оксидных слоев, препятствующих проникновению кислорода вглубь материала.

В последние годы значительное внимание уделяется получению покрытий на основе меди [13–15], что обусловлено ее относительно низким коэффициентом трения и высокой теплопроводностью, необходимой для эффективного отвода тепла из зоны трения. Медь в покрытия может вводиться как в чистом виде, так и в составе латуней и бронз, при этом обеспечиваются высокие антифрикционные свойства при относительной низкой себестоимости [16]. Важно отметить, что введение пластичных металлов в состав керамических покрытий легло в основу концепции нанокомпозитных сверхтвердых покрытий твердостью выше 40 ГПа, предложенной автором [17]. Концепция связана с формированием структур типа nc-MeN/metal (где Me – Ti, Cr, Zr и т.д., metal – Cu, Ni, Fe и т.д.), в которых фаза MeN имеет размер кристаллитов в несколько десятков нанометров, а фаза «metal» является рентгеноаморфной. При этом все зерна должны иметь ориентировку в одном направлении [17; 18]. Дальнейшие работы были посвящены распространению данного подхода на карбидные системы, например Ti–Cu–C [19]. В работе [20] описываются нанокомпозитные покрытия nc-TiCN/a-Cu с высокой твердостью 37 ГПа.

Для нанесения покрытий на основе карбида и карбонитрида титана, в том числе легированных переходными металлами, могут быть использованы различные методы, среди которых можно выделить плазменное напыление [21], электродуговую наплавку [22], лазерную наплавку [23], электроискровое легирование [11; 24; 25], химическое осаждение из пара [26], вакуумное катодно-дуговое испарение [27] и импульсное лазерное осаждение [28]. Пожалуй, одним из наиболее перспективных является метод магнетронного напыления, который обеспечивает получение износостойких и антифрикционных покрытий широкого спектра составов с низким уровнем примесей, малой дефектностью и шероховатостью поверхности, не требующих дополнительной обработки [1; 12; 29–31]. Возможности метода магнетронного напыления существенно расширяются при использовании в качестве катодов многокомпонентных керамических мишеней, полученных методом самораспространяющегося высокотемпературного синтеза (СВС) [32; 33]. В этом случае поток атомов от катода к подложке содержит все необходимые элементы – как металлические, так и неметаллические, при этом достигается высокая однородность покрытий по составу. Перспективным для синтеза мишеней-катодов является материал марки СТИМ-3Б (система Ti–Cr–C–Ni), для которого ранее были детально изучены механизмы горения и структурообразования [34]. В качестве легирующей добавки при изготовлении мишени может быть использован порошок сплава оловянно-фосфористой бронзы.

Целью работы являлась разработка покрытий трибологического назначения Ti–Cr–Ni–C–(N) и Ti–Cr–Ni–Cu–Sn–P–С–(N), полученных методом магнетронного распыления многокомпонентных СВС-мишеней в среде Ar и газовой смеси Ar–N2 . Особое внимание было уделено синтезу мишеней заданного состава.

Материалы и методы исследований

Исходными реагентами для изготовления катодов-мишеней служили порошки титана (Ti) марки ПТС (<60 мкм), хрома (Cr) ПХ-1С (<63 мкм), никеля (Ni) ПНК-ОТ2 (<71 мкм), технического углерода (сажи) (C) марки П804-Т с удельной поверхностью 15 м2/г, графита (Cгр ) марки МГ-1 и оловянистой бронзы марки БрОФ состава Cu–7,8 % Sn–0,48 % P с фракцией 100–200 мкм. Составы реакционных смесей для синтеза мишеней-катодов рассчитывались в предположении полного химического превращения по уравнению

[70,775 % (Ti + C) – 19,475 % (3Cr + 2C) – 5 % Cгр – 4,75 % Ni] + X % Бронза,

где X – параметр зашихтовки, который выбирался равным 0 и 20. В табл. 1 приведены составы порошковых смесей.

Таблица 1. Экспериментальные составы исходных порошковых смесей

| ||||||||||||||||||||||||||||||||||||||||||

Перед смешением все исходные порошки просушивались при температуре 100 °С в течение 24 ч. Смешивание проводилось в шаровой вращающейся мельнице (ШВМ) объемом 3 л в течение 8 ч с применением твердосплавных размольных тел при соотношении масс шихты и шаров 1:8.

Расчет адиабатических температур (\(T_{\rm{г}}^{{\rm{ад}}}\)), а также равновесных составов фаз и агрегатного состояния продуктов СВС-реакции при адиабатической температуре горения осуществляли с использованием программы THERMO [35]. Для изготовления композиционных мишеней-катодов TiCrNiC и TiCrNiC–CuSnP диаметром 120 мм и высотой 10 мм применяли технологию силового СВС-компактирования, описанную в обзоре [33].

Предварительное брикетирование шихты до плотности 60 % выполняли в стальной цилиндрической пресс-форме при давлении 70 атм. Спрессованный шихтовой брикет дополнительно просушивали в вакуумном сушильном шкафу при температуре 100 °С в течение 4 ч для удаления остаточной влаги и десорбции газов. Основные параметры силового СВС-компактирования были следующими: давление 200 атм, время задержки 1 с, время выдержки под давлением 5 с. Процесс проводили в песчаной пресс-форме на гидравлическом прессе марки ДА-1532Б. Затем осуществляли шлифовку и эрозионную резку заготовки для обеспечения заданных размеров.

Фазовый состав образцов определяли на дифрактометре ДРОН 4-07 (Россия) с использованием монохроматического CuKα-излучения. Съемку выполняли по точкам в интервале углов 2θ = 10÷110°, шаг съемки составлял 0,1°, экспозиция на точку съемки – 3 с. Микроструктуру образцов изучали на сканирующем электронном микроскопе S-3400N (Hitachi, Япония) с приставкой NORAN 7 (Thermo Scientific, США) при ускоряющих напряжениях 5–20 кВ.

Для осаждения покрытий применялась лабораторная установка на базе откачивающей системы УВН-2М (НПП «ПермИнжинирингГрупп», г. Пермь), оснащенная газовыми натекателями, системой позиционирования подложек, ионным источником щелевого типа и двумя магнетронами с блоками электропитания «Advanced Energy DC Pinnacle plus» (США). Схема установки приведена в работе [36]. В качестве подложек использовались диски диаметром 30 мм из сплавов SCM440 (аналог стали 40ХФА) (измерение трибологических и механических свойств) и ВК6М (измерение состава и адгезионной прочности). Образцы полировались на установке «Struers RotoPol-21» (Дания). Обработка поверхности подложек проводилась в ультразвуковом диспергаторе с использованием последовательно бензина, растворителя и изопропилового спирта. Кроме того, покрытия осаждались на модельные подложки монокристаллического кремния марки КЭФ-4.5 (100) (производство фирмы «Элма», РФ) в виде пластин размером 15×15 мм для последующих структурных исследований. Осаждение на базовые и модельные подложки велось в идентичных условиях. Перед нанесением покрытий подложки очищались с помощью ионного источника (0,03 Па, 2 кВ, ток 60 мА, ионы Ar+). При осаждении покрытий ток магнетрона составлял 1,5 А, напряжение 500 В, частота электропитания 50 кГц, напряжение смещения – 50 В, рабочее давление 0,2 Па, длительность процесса 10 мин. Варьируемым параметром было содержание азота в газовой смеси Ar + N2 (чистота газов – 99,999 %), которое составляло 0 и 15 %.

Компактная керамика и покрытия были исследованы методом растровой электронной микроскопии (РЭМ) и энерго-дисперсионной спектроскопии (ЭДС) на микроскопе S-3400 (Hitachi, Япония), оснащенном спектрометром «Noran 7» (Thermo Scientific, США). Рентгенофазовый анализ (РФА) керамики осуществляли на дифрактометре ДРОН 4-07, покрытий – на установке «D8 Advance» фирмы «Bruker» (Германия). Дифрактометрическую съемку проводили в монохроматизированом CuKα-излучении с шагом 0,1° и экспозицией 10 с в каждой точке. Время съемки составляло 1 ч. Фазовый анализ был выполнен с помощью программы EVA и международной базы данных PDF2. Элементный состав покрытий, а также профили распределения элементов по глубине были определены с использованием оптической эмиссионной спектроскопии тлеющего разряда (ОЭСТР) на спектрометре «Profiler-2» (Horiba Jobin Yvon, Франция) [37].

Твердость (H) и модуль упругости (E) покрытий измеряли методом наноиндентирования на приборе «Nano-Hardness Tester» (CSM Instruments, Швейцария) с использованием индентора Берковича при нагрузках 4–8 мН, скорости нагружения 8–16 мН/мин, времени удержания усилия на контакте 5 с; расчет проводился по алгоритму Оливера–Фарра. Скратч-тестирование покрытий при непрерывно нарастающей нагрузке, согласно ASTM C1624-05, осуществляли на приборе «Revetest» (CSM Instruments, Швейцария), оснащенном алмазным конусным индентором типа Роквелл C с радиусом закругления 200 мкм. Максимальная нагрузка составляла 60 Н, скорость нагружения 59 Н/мин, длина царапины 5 мм. Увеличение видеомикроскопа составляло 200× и 800×. Определялись минимальные критические нагрузки разрушения, приводящие к появлению первой трещины (Lc1 ) и первого отслоения (Lc2 ) на поверхности покрытий, а также касанию индентором подложки (Lc3 ).

Для определения коэффициента трения (f ) использовали машину трения типа «Tribometer» (CSM Instruments, Швейцария), в которой реализована схема испытания «стержень–диск» по стандарту ASTM G99-959. Прикладываемая нагрузка составляла 5 Н, линейная скорость 10 см/с, радиус дорожки 8–10 мм, пробег 1100 м (30 м – для подложки из стали марки 40ХФА). Контртелами служили стержни с радиусом закругления 6 мм, изготовленные из сталей SKH51 (аналог Р6М5) или SKD11 (аналог Х12МФ). Анализ дорожек износа и поверхности контртел проводился с использованием оптического профилометра WYKO NT1100 (Veeco, США) и оптического микроскопа МБС-9 (АО «Лыткаринский завод оптического стекла») соответственно.

Результаты и их обсуждение

Состав и структура СВС-мишеней

В табл. 2 представлены результаты расчета адиабатической температуры горения (\(T_{\rm{г}}^{{\rm{ад}}}\)) и равновесного состава продуктов горения при начальной комнатной температуре. Видно, что увеличение параметра зашихтовки X привело к снижению температуры горения, что, очевидно, обусловлено уменьшением вклада реакции образования TiC и дополнительными тепловыми потерями на прогрев и плавление бронзы.

Таблица 2. Расчетные адиабатическая температура горения

| |||||||||||||||||||||||||||||

Результаты расчета \(T_{\rm{г}}^{{\rm{ад}}}\) для исследуемой системы свидетельствуют о том, что процесс должен проходить в режиме устойчивого горения. Адиабатическая температура горения выше температуры плавления титана (1941 К), никеля (1728 К), бронзы (1358 К), поэтому в волне горения будет наблюдаться растворение углерода в образующемся расплаве. По мере насыщения расплава углеродом будут образовываться кристаллы карбида титана и хрома, а также происходить кристаллизация никеля и бронзы с возможным растворением одного в другом.

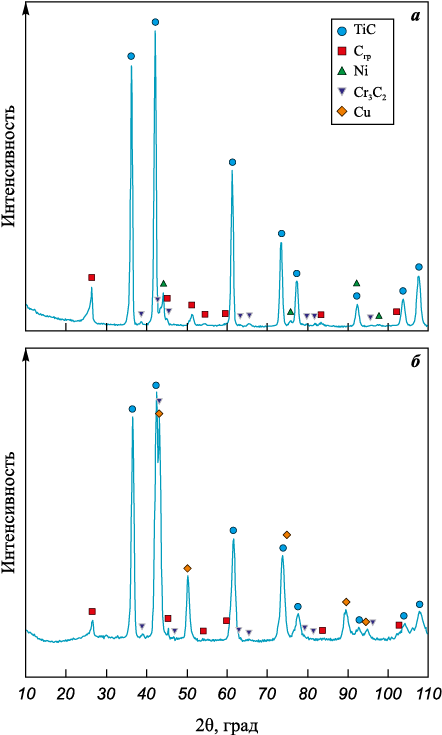

На рис. 1 и в табл. 3 приведены результаты РФА синтезированных компактных материалов. Образцы содержат карбид титана, период решетки которого намного ниже табличного значения для порошкового стандарта TiC (0,4315 нм) [38] из-за растворения карбида хрома в решетке TiC. Также в составе присутствуют фазы карбида хрома Cr3C2 , никеля Ni с растворенными в нем Cr и Ti, о чем свидетельствует смещение линий на дифрактограммах, и непрореагировавший графит, который, в отличие от сажи, за время технологического цикла не успевает полностью раствориться в расплаве. Избыточный углерод в осаждаемом покрытии будет выполнять роль твердой смазки, понижающей коэффициент трения. Наличие в составе образца X = 20 бронзы подтверждается присутствием на дифрактограммах линий Cu (рис. 1, б). Отсутствие рефлексов Ni, по-видимому, связано с его растворением в расплаве бронзы в процессе СВС.

Рис. 1. Дифрактограммы компактной керамики составов X = 0 (а) и X = 20 (б)

Таблица 3. Фазовый состав компактной керамики составов X = 0 и X = 20

| |||||||||||||||||||||||||||||||||||||||||||

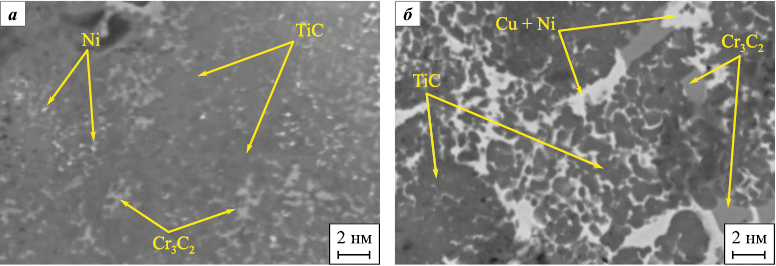

На рис. 2 представлены СЭМ-изображения поперечных шлифов образцов синтезированной керамики составов Х = 0 и Х = 20.

В структуре образцов состава Х = 0 присутствовали: TiC с растворенным в нем Cr, карбид хрома Cr3C2 , никель Ni, а также графит. В образце Х = 20 дополнительно формировались прослойки меди, в которой растворялся никель, не образуя собственной фазы. Средний размер зерен основной карбидной фазы составлял около 3 мкм.

Рис. 2. Микроструктура синтезированной керамики Х = 0 (а) и Х = 20 (б) |

Состав, структура и свойства покрытий

Покрытие 1 содержало, ат. %: 22,2 Ti, 65,3 C, 10,2 Cr и 2,3 Ni. Введение азота в состав газовой среды (покрытие 2) привело к росту концентрации N c 0 до 26,3 ат. % и снижению содержания углерода до 45,7 ат. %. (табл. 4). Концентрация остальных элементов снижалась на 15–20 %. Покрытия 3 и 4, легированные бронзой, помимо основных элементов содержали, ат. %: 12,0 Cu, 0,4 Sn, 0,3 P (покрытие 3) и 9,6 Cu, 0,4 Sn, 0,1 P (покрытие 4).

Таблица 4. Элементный состав, толщина и скорость роста покрытий

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Важно отметить, что использованный для определения химического состава метод ЭДС очень чувствителен к рельефу поверхности образца, а также может давать искаженные результаты по легким элементам (C, N, O), поэтому для уточнения концентраций был применен метод ОЭСТР, который позволяет успешно определять как металлические, так и неметаллические элементы [37].

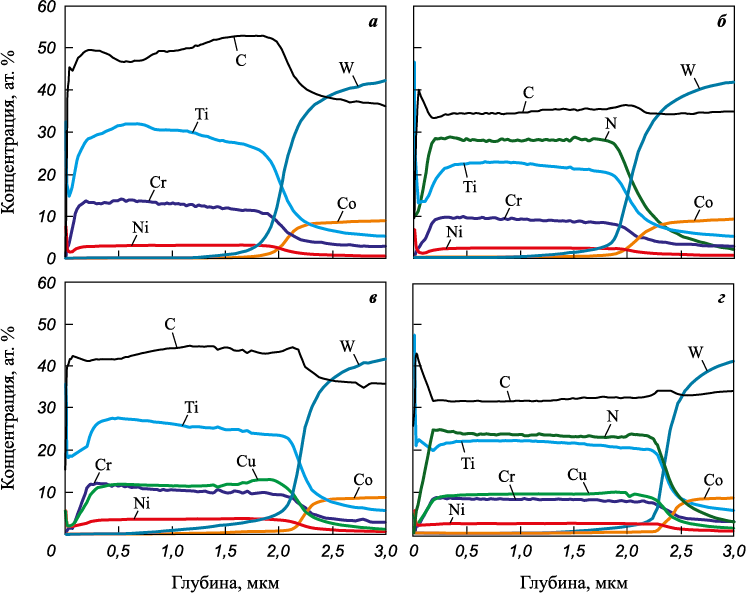

Исследования, проведенные с использованием метода ОЭСТР, показали, что все элементы распределены равномерно по толщине покрытий (рис. 3).

Рис. 3. ОЭСТР-профили покрытий 1 (а), 2 (б), 3 (в) и 4 (г) |

На поверхности покрытий наблюдалось незначительное снижение уровня сигнала, что может быть связано с наличием поверхностных загрязнений, а также присутствием адсорбированных газов и естественной оксидной пленки. Пологий подъем сигнала от подложки обусловлен повышенной шероховатостью поверхности подложки вследствие ионного травления, проводимого перед осаждением. Согласно данным ОЭСТР, концентрация основных элементов в покрытиях составляла, ат. %: 31,4 Ti, 52,1 C, 3,5 Ni и 13,0 Cr (покрытие 1); 23,0 Ti, 37,0 C, 2,5 Ni, 9,0 Cr и 28,5 N (покрытие 2); 27,5 Ti, 46,5 C, 3,8 Ni, 10,5 Cr и 11,7 Cu (покрытие 3); 22,8 Ti, 33,7 C, 2,7 Ni, 8,0 Cr, 9,4 Cu и 23,4 N (покрытие 4).

Атомное соотношение Ti/C для исходных мишеней составляет 0,48, тогда как для полученных покрытий эта величина равна 0,59–0,68. Снижение концентрации атомов углерода в покрытии по отношению к концентрации в мишени может быть связано с их более интенсивным рассеянием на атомах рабочего газа в процессе осаждения, по сравнению с атомами титана, имеющими большую массу [39]. Как будет показано ниже, результаты ОЭСТР хорошо коррелируют с данными РФА.

Толщины покрытий, определенные из ОЭСТР-профилей, а также рассчитанные значения скоростей роста приведены в табл. 4. Для покрытий 1 и 2, осаждаемых при распылении СВС-мишени базового состава без бронзы, эти показатели близки – 2,0 мкм и 91 нм/мин соответственно. При применении мишеней с бронзой происходило увеличение толщины и скорости роста покрытий на 10–15 %, что может быть связано с повышенными электропроводностью (5,8·107 Ом·м) [40] и коэффициентом распыления меди (3–6 атом/ион) [41] по сравнению с карбидом титана (3,0·107 Ом·м и 0,5–1,0 атом/ион) [42; 43]. Стоит отметить, что снижения скорости роста покрытий, характерного для реакционного распыления [44; 45], при переходе от режимов 1 → 2 и 3 → 4 в нашем случае не наблюдалось.

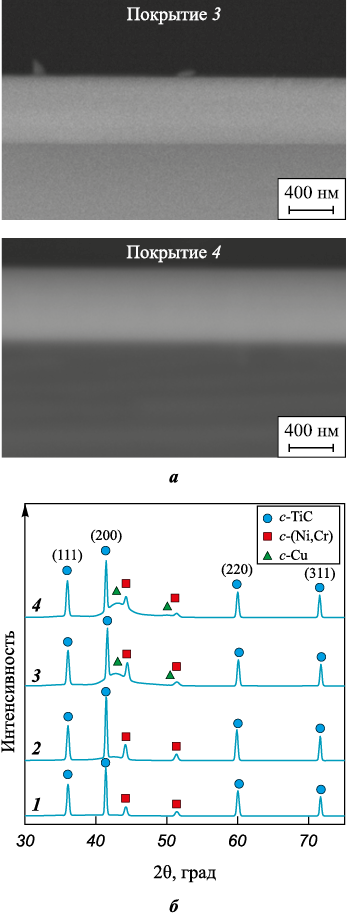

Типичные СЭМ-изображения изломов покрытий показаны на рис. 4, а. Все покрытия характеризовались плотной бездефектной структурой с отсутствием выраженных столбчатых элементов, типичных для ионно-плазменных покрытий на основе TiC [46; 47]. Важно отметить, что наличие столбчатых зерен в структуре, как правило, оказывает негативное влияние на механические и трибологические свойства покрытий [48].

Рис. 4. СЭМ-изображения поперечных изломов |

Дифрактограммы покрытий представлены на рис. 4, б. Основной структурной составляющей покрытий являлась ГЦК-фаза c-TiC (ICDD 31-1400). Размер кристаллитов фазы c-TiC, рассчитанный по формуле Шеррера для самой интенсивной линии (200), составил 36, 34, 32 и 29 нм для покрытий 1, 2, 3 и 4 соответственно. Для всех покрытий период решетки (а) фазы c-TiC был равен 0,433–0,434 нм, что близко к значениям для порошкового стандарта. Пики в положении 2θ = 44,2° и 51,5° соответствуют твердому раствору c-(Ni,Cr) (ICDD 77-7616). Для покрытий 1 и 2 размер кристаллитов данной фазы был близок и находился в пределах 22–23 нм. Введение бронзы в состав нереакционных и реакционных покрытий привел к снижению размера кристаллитов фазы c-(Ni,Cr) (111) до 15 и 8 нм (образцы 3 и 4 соответственно). В случае покрытий 3 и 4, легированных бронзой, наблюдался дополнительный пик в положении 2θ ~ 43°, которое близко к значению 2θ, характерному для меди (c-Cu, ICDD 04-0836). Значительное уширение пика и отсутствие других рефлексов могут свидетельствовать о том, что медь находится преимущественно в аморфном состоянии, образуя прослойки, разделяющие кристаллиты основной фазы и препятствующие их коалесценции в процессе роста [17–19].

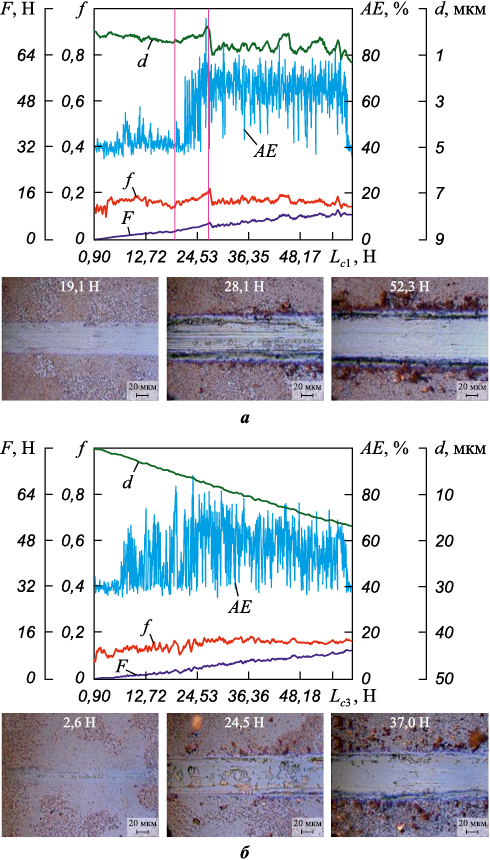

Результаты скратч-тестирования представлены на рис. 5, значения Lc1 и Lc2 сведены в табл. 5.

Рис. 5. Результаты скратч-тестирования покрытий 1 (а) и 3 (б)

Таблица 5. Механические характеристики покрытий

|

Покрытие 1 показало максимальные значения Lc1 = 26,5 Н и Lc2 > 60 Н. Для покрытия 2 появления первой трещины и первого отслоения, сопровождающиеся колебаниями акустической эмиссии и коэффициента трения, наблюдались при нагрузке 15,7 Н. Минимальная трещиностойкость (Lc1 = 2,6 Н) была выявлена для покрытия 3, при этом отслоения покрытия замечено не было во всем диапазоне нагрузок. Покрытие 4 характеризовалось Lc1 = 19,9 Н и Lc2 > 21 Н. Для всех покрытий касание индентором подложки не наблюдалось, т.е. значение величины Lc3 превышало 60 Н. Таким образом, лучшей трещиностойкостью и адгезионной прочностью обладало покрытие 1.

Результаты наноиндентирования показали, что все покрытия характеризуются твердостью в диапазоне H = 18÷21 ГПа и модулем упругости Е = 220÷235 ГПа. Также были рассчитаны стойкость к упругой деформации разрушения (Н/Е) и сопротивление пластической деформации (Н3/Е2), которые позволяют спрогнозировать поведение покрытий в условиях трибологического контакта [49; 50]. Максимальными параметрами Н/Е = 0,090 и Н3/Е2 = 0,174 ГПа характеризовалось покрытие 2. Покрытия 1, 3 и 4 показали близкие значения Н/Е = 0,082÷0,083 и Н3/Е2 = 0,122÷0,132 ГПа. Относительно невысокие значения твердости полученных покрытий могут быть объяснены присутствием избыточной фазы на основе углерода [4]. Действительно, атомные соотношения составляют (Ti + Cr)/C = 0,82÷0,85 для покрытий 1 и 3, а также (Ti + Cr)/(C + N) = 0,49÷0,54 для образцов 2 и 4.

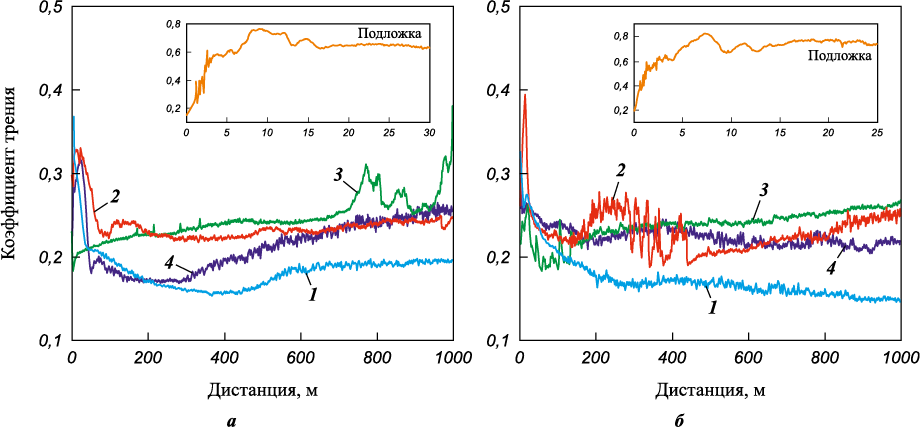

Трибологические испытания показали, что стальная подложка характеризовалась максимальными значениями коэффициента трения fср = 0,63 и 0,71 в контакте с контртелами из сталей марок Р6М5 и Х12МФ (рис. 6, табл. 6). Покрытие 1 обладало минимальным f = 0,17÷0,18, что можно связать с максимальной концентрацией углерода на уровне 50 ат. %. Коэффициенты трения покрытий 2, 3 и 4 находились в пределах 0,22–0,25 при использовании обоих контртел. Стоит отметить, что легирование покрытия 1 азотом привело к увеличению f на 20 %.

Рис. 6. Зависимости коэффициента трения от дистанции при испытаниях

Таблица 6. Коэффициент трения и приведенный износ

| ||||||||||||||||||||||||||||||||||||||||||||||||

Рост коэффициента трения при введении азота в состав покрытий на основе TiC был отмечен ранее в работе [51] и был связан с модификацией структуры и снижением концентрации углерода. Введение меди, в свою очередь, способствует повышению величины f покрытий Ti–Cr–Ni–C и Ti–Cr–Ni–C–N на 40 и 10 % соответственно. Аналогичное увеличение коэффициента трения при введении меди наблюдалось ранее для покрытий TiCN и TiAlSiN [52; 53]. Авторы этих работ объясняют данный эффект негативным влиянием хрупкой фазы Cu2O, образующейся в процессе трения.

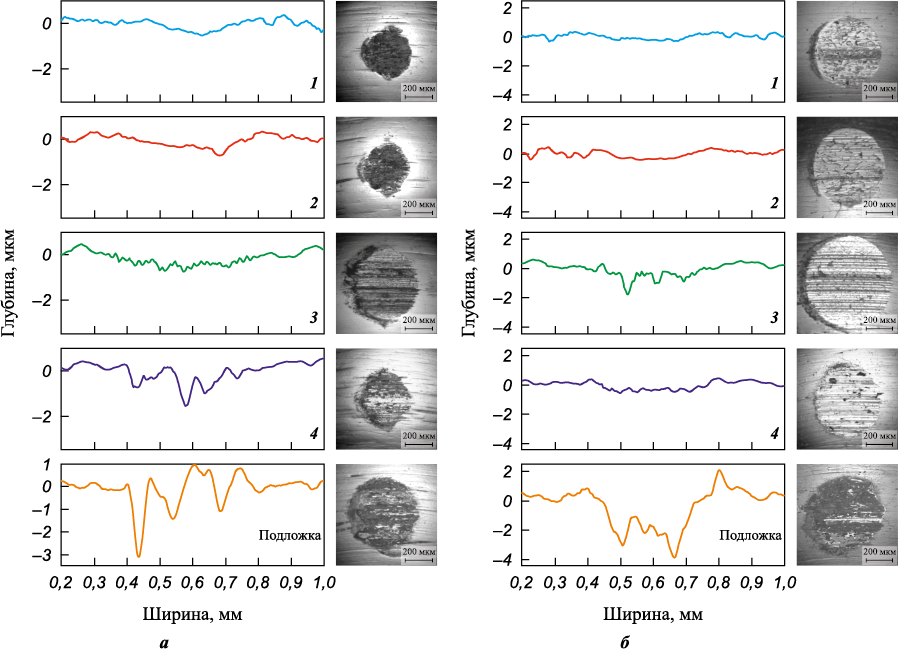

На рис. 7 представлены двухмерные профили дорожек износа и микрофотографии контртел после трибологических испытаний покрытий и подложки. Глубина износа подложки превышает глубину дорожки покрытий в 1,5–7,0 и в 2,0–10,0 раз при использовании контртел Р6М5 и Х12МФ соответственно.

Рис. 7. Профили дорожек износа и микрофотографии зон износа контртел |

Исследование дорожек износа показало, что стальная подложка марки 40ХФА обладала приведенным износом 1,2·10–4 мм3/(Н·м) (контертело Р6М5) и 2,7·10–4 мм3/(Н·м) (контертело Х12МФ) (табл. 6).

Покрытия 1 и 2 продемонстрировали минимальные значения приведенного износа Vcoat = (1,3÷1,4)·10–6 и (1,1÷1,2)·10–6 мм3/(Н·м) в парах трения с Р6М5 и Х12МФ соответственно. Покрытия 3 и 4 при использовании контртела Р6М5 характеризовались Vcoat = 5,0·10–6 и 2,3·10–6 мм3/(Н·м) и близким Vcoat = (3,6÷3,7)·10–6 мм3/(Н·м) при контакте с шариком Х12МФ. Снижение износостойкости покрытий при введении бронзы может быть связано с тем, что основной компонент (Cu) является мягкой фазой, более склонной к истиранию [54]. При микроскопическом исследовании пятен износа на контртелах (рис. 7) было установлено, что максимальный износ контртел происходил в контакте с непокрытой подложкой (табл. 6). Минимальный износ шарика (Vball ) Р6М5 наблюдался для покрытий 1 и 2, а шарика Х12МФ – в случае покрытий 1 и 4.

Таким образом, осаждение покрытий Ti–Cr–Ni–C–(N) и Ti–Cr–Ni–Cu–Sn–P–C–(N) способствует снижению коэффициента трения стальной подложки в 2,5–4,2 раза и уменьшению приведенного износа на два порядка. Стоит отметить, что оптимальным сочетанием низкого коэффициента трения и высокой износостойкости при испытаниях в контакте с шариками Р6М5 и Х12МФ обладало покрытие 1, характеризующееся максимальными трещиностойкостью и адгезионной прочностью.

Заключение

Методом магнетронного распыления в среде Ar и газовой смеси Ar–N2 с использованием СВС-мишеней были получены покрытия Ti–Cr–Ni–C–(N) и Ti–Cr–Ni–Cu–Sn–P–С–(N), характеризующиеся плотной бездефектной однородной структурой. Основной структурной составляющей всех покрытий являлись ГЦК-фазы c-TiC(N) и c-(Ni,Cr). Для покрытий Ti–Cr–Ni–C и Ti–Cr–Ni–C–N размер кристаллитов фаз c-TiC(N) и c-(Ni,Cr) был близок и находился в пределах 34–36 и 22–23 нм. Введение бронзы в состав этих покрытий привело к формированию аморфной фазы на основе меди и снижению размера кристаллитов фаз c-TiC на 12–15 % и c-(Ni,Cr) на 32–64 %. Все покрытия характеризовались твердостью в диапазоне 18–21 ГПа и модулем упругости 220–235 ГПа. Лучшей трещиностойкостью, адгезионной прочностью, минимальным коэффициентом трения (0,17–0,18) и высокой износостойкостью (1,4·10–6 и 1,2·10–6 мм3/(Н·м) в парах трения с контртелами Р6М5 и Х12МФ) характеризовалось покрытие Ti–Cr–Ni–C. Осаждение покрытий в системе Ti–Cr–Ni–Cu–Sn–P–С–N способствовало снижению коэффициента трения стальной подложки в 2,5–4,2 раза и уменьшению приведенного износа на два порядка.

Список литературы

1. Larhlimi H., Ghailane A., Makha M., Alami J. Magnetron sputtered titanium carbide-based coatings: A review of science and technology. Vacuum. 2022;197:110853. https://doi.org/10.1016/j.vacuum.2021.110853

2. He J., He Z., Qin Y., Zhao H., Bi Y. A review of TiCN coating prepared by reaction plasma spraying. Journal of Thermal Spray Technology. 2022;31(8):2280–2299. https://doi.org/10.1007/s11666-022-01454-5

3. Aramian A., Sadeghian Z., Narimani M., Razavi N., Berto F. A review on the microstructure and properties of TiC and Ti(C,N) based cermets. International Journal of Refractory Metals and Hard Materials. 2023;115:106320. https://doi.org/10.1016/j.ijrmhm.2023.106320

4. Martínez-Martínez D., López-Cartes C., Justo A., Fernández A., Sánchez-López J.C. Self-lubricating Ti–C–N nanocomposite coatings prepared by double magnetron sputtering. Solid State Sciences. 2009;11(2):660–670. https://doi.org/10.1016/j.solidstatesciences.2008.09.004

5. Chen Q., Liang D., Zhang E., Yang L., Zhou Q., Huang B., Han S. Influence of C2H2/N2 flow ratio on the microstructure, mechanical properties, and electrochemical behavior of TiCN composite coatings. Vacuum. 2023;216:112349. https://doi.org/10.1016/j.vacuum.2023.112349

6. Karlsson L., Hultman L., Johansson M.P., Sundgren J.-E., Ljungcrantz H. Growth, microstructure, and mechanical properties of arc evaporated TiCxN1−x (0 ≤ x ≤ 1) films. Surface and Coatings Technology. 2000;126(1):1–14. https://doi.org/10.1016/S0257-8972(00)00518-1

7. Podhurska V., Kuprin O., Prikhna T., Ostash O., Pohl D., Karpets M., Sverdun V., Serbeniuk T., Chepil R., Potapov P., Ponomarov S. Development of oxidation-resistant and electrically conductive coating of Ti–Al–C system for the lightweight interconnects of solid oxide fuel cells. Heliyon. 2024;10(1):e23275. https://doi.org/10.1016/j.heliyon.2023.e23275

8. Zhang X., Qiu Y., Tan Z., Lin J., Xu A., Zeng Y., Moore J.J., Jiang J. Effect of Al content on structure and properties of TiAlCN coatings prepared by magnetron sputtering. Journal of Alloys and Compounds. 2014;617:81–85. https://doi.org/10.1016/j.jallcom.2014.08.009

9. Testa V., Morelli S., Bolelli G., Bosi F., Puddu P., Colella A., Manfredini T., Lusvarghi L. Corrosion and wear performances of alternative TiC-based thermal spray coatings. Surface and Coatings Technology. 2022;438:128400. https://doi.org/10.1016/j.surfcoat.2022.128400

10. Zhang S., Fu Y., Du H., Zeng X.T., Liu Y.C. Magnetron sputtering of nanocomposite (Ti,Cr)CN/DLC coatings. Surface and Coatings Technology. 2003;162(1):42–48. https://doi.org/10.1016/S0257-8972(02)00561-3

11. Kiryukhantsev-Korneev Ph.V., Sheveyko A.N., Shvindina N.V., Levashov E.A., Shtansky D.V. Comparative study of Ti–C–Ni–Al, Ti–C–Ni–Fe, and Ti–C–Ni–Al/Ti–C–Ni–Fe coatings produced by magnetron sputtering, electro-spark deposition, and a combined two-step process. Ceramics International. 2018;44(6):7637–7646. https://doi.org/10.1016/j.ceramint.2018.01.091

12. Bondarev A.V., Kiryukhantsev-Korneev Ph.V., Levashov E.A., Shtansky D.V. Tribological behavior and self-healing functionality of TiNbCN–Ag coatings in wide temperature range. Applied Surface Science. 2017;396: 110–120. https://doi.org/10.1016/j.apsusc.2016.10.188

13. Ghorbani M., Mazaheri M., Afshar A. Wear and friction characteristics of electrodeposited graphite–bronze composite coatings. Surface and Coatings Technology. 2005;190(1):32–38. https://doi.org/10.1016/j.surfcoat.2004.04.092

14. Ghorbani M., Mazaheri M., Khangholi K., Kharazi Y. Electrodeposition of graphite-brass composite coatings and characterization of the tribological properties. Surface and Coatings Technology. 2001;148(1):71–76. https://doi.org/10.1016/S0257-8972(01)01322-6

15. Musil J., Louda M., Soukup Z., Kubásek M. Relationship between mechanical properties and coefficient of friction of sputtered a-C/Cu composite thin films. Diamond and Related Materials. 2008;17(11):1905–1911. https://doi.org/10.1016/j.diamond.2008.04.009

16. Shao F., Zhao H., Ni J., Zhuang Y., Sheng J., Yang J., Zhong X., Tao S. Corrosion behavior and mechanical properties of plasma sprayed Al2O3-aluminum bronze and Ca2SiO4-aluminum bronze coatings. Materials Chemistry and Physics. 2024;311:128579. https://doi.org/10.1016/j.matchemphys.2023.128579

17. Musil J. Hard and superhard nanocomposite coatings. Surface and Coatings Technology. 2000;125(1–3):322–330. https://doi.org/10.1016/S0257-8972(99)00586-1

18. Musil J., Kadlec S., Vyskočil J., Valvoda V. New results in d.c. reactive magnetron deposition of TiNx films. Thin Solid Films. 1988;167(1–2):107–120. https://doi.org/10.1016/0040-6090(88)90487-7

19. Soldán J., Musil J. Structure and mechanical properties of DC magnetron sputtered TiC/Cu film. Vacuum. 2006;81(4):531–538. https://doi.org/10.1016/j.vacuum.2006.07.013

20. Sun H., Billard A., Luo H., Zheng W.-T., Zheng X.-L., Dai M.-J., Lin S.-S., Shi Q., Sanchette F. Influence of carbon content on the mechanical properties of TiCN–Cu nanocomposite coatings prepared by multi-arc ion plating. Vacuum. 2021;187:110139. https://doi.org/10.1016/j.vacuum.2021.110139

21. Ghahabi E., Shajari Y., Razavi M., Mobasherpour I., Tayebi Fard S.A. Effect of iron content on the wear behavior and adhesion strength of TiC–Fe nanocomposite coatings on low carbon steel produced by air plasma spray. Ceramics International. 2020;46(3):2670–2676. https://doi.org/10.1016/j.ceramint.2019.09.255

22. Das A.K., Kumar R. Investigation on wear behaviour of TiC/Co/Y2O3 metal matrix composite coating developed on AZ91D Mg alloy by plasma transferred arc cladding process. Materials Letters. 2024;355:135457. https://doi.org/10.1016/j.matlet.2023.135457

23. Sun L., Wang X., Cao Y., Wang Y., Ma Q., Wu H., Hua K., Wang H. High-temperature fretting wear behavior and microstructure stability of a laser-cladding Ti–Al–C–N composite coating meditated by variable cycle conditions. Tribology International. 2025;201:110224. https://doi.org/10.1016/j.triboint.2024.110224

24. Gvetadze R., Arutyunov S., Kryuchkov S., Antipov M., Bazhin, P., Mustafaev M., Deshev A., Tsarev V., Andreev M., Katkov I., Agasieva S., Avdeeva V. Cermet coatings obtained by electric spark alloying to increase service life of dental instruments. Ceramics International. 2024;50(24, Part A):52613–52621. https://doi.org/10.1016/j.ceramint.2024.10.112

25. Kuptsov K.A., Sheveyko A.N., Sidorenko D.A., Shtansky D.V. Electro-spark deposition in vacuum using graphite electrode at different electrode polarities: Peculiarities of microstructure, electrochemical and tribological properties. Applied Surface Science. 2021;566:150722. https://doi.org/10.1016/j.apsusc.2021.150722

26. Gassner M., Schalk N., Tkadletz M., Czettl C., Mitterer C. Thermal crack network on CVD TiCN/α-Al2O3 coated cemented carbide cutting tools. International Journal of Refractory Metals and Hard Materials. 2019;81:1–6. https://doi.org/10.1016/j.ijrmhm.2019.02.006

27. Kiryukhantsev-Korneev P., Sytchenko A., Sheveyko A., Moskovskikh D., Vorotylo S. Two-layer nanocomposite TiC-based coatings produced by a combination of pulsed cathodic arc evaporation and vacuum electro-spark alloying. Materials. 2020;13(3):547. https://doi.org/10.3390/ma13030547

28. Sajjadi S.A., Saba F., Ghadirzadeh A., Di Fonzo F. Synthesis of TiC coating on Ti substrate using pulsed laser deposition and mechanical milling techniques along with statistical modeling of the process by response surface methodology. Powder Technology. 2017;305:704–713. https://doi.org/10.1016/j.powtec.2016.10.054

29. Kelly P.J., Arnell R.D. Magnetron sputtering: A review of recent developments and applications. Vacuum. 2000;56(3):159–172. https://doi.org/10.1016/S0042-207X(99)00189-X

30. Shtansky D.V., Gloushankova N.A., Sheveiko A.N., Kiryukhantsev-Korneev Ph.V., Bashkova I.A., Mavrin B.N., Ignatov S.G., Filippovich S.Yu., Rojas C. Si-doped multifunctional bioactive nanostructured films. Surface and Coatings Technology. 2010;205(3):728–739. https://doi.org/10.1016/j.surfcoat.2010.07.063

31. Shtansky D.V., Kiryukhantsev-Korneev Ph.V., Sheveyko A.N., Kutyrev A.E., Levashov E.A. Hard tribological Ti–Cr–B–N coatings with enhanced thermal stability, corrosion- and oxidation resistance. Surface and Coatings Technology. 2007;202(4–7):861–865. https://doi.org/10.1016/j.surfcoat.2007.05.064

32. Kiryukhantsev-Korneev Ph.V., Chertova A.D., Chudarin F.I., Patsera E.I., Levashov E.A. The structure and properties of high-entropy (MoTaNbZrHf)–Si–B coatings deposited by DCMS and HIPIMS methods using the multilayer target. Surface and Coatings Technology. 2024;484:130797. https://doi.org/10.1016/j.surfcoat.2024.130797

33. Levashov E.A., Mukasyan A.S., Rogachev A.S., Shtansky D.V. Self-propagating high-temperature synthesis: An overview of recent developments. International Materials Reviews. 2017;62(4):203–239. https://doi.org/10.1080/09506608.2016.1243291

34. Левашов Е.А., Малочкин О.В., Кудряшов А.Е., Глухов С.А., Свиридова Т.А., Гаммел Ф., Зухентрунк Р. Об особенностях влияния нанокристаллических порошков на процессы горения и формирование состава, структуры и свойств сплава СТИМ-3Б. Известия вузов. Цветная металлургия. 2001;(1):53–59.

35. Shiryaev A.A. Thermodynamics of SHS: Modern approach. International Journal of Self-Propagating High-Temperature Synthesis. 1995;4(4):351–362.

36. Kiryukhantsev-Korneev Ph.V., Sytchenko A.D., Sviridova T.A., Sidorenko D.A., Andreev N.V., Klechkovskaya V.V., Polčak J., Levashov E.A. Effects of doping with Zr and Hf on the structure and properties of Mo–Si–B coatings obtained by magnetron sputtering of composite targets. Surface and Coatings Technology. 2022;442:128141. https://doi.org/10.1016/j.surfcoat.2022.128141

37. Кирюханцев-Корнеев Ф.В. Возможности метода оптической эмиссионной спектроскопии тлеющего разряда GDOES при исследовании покрытий. Известия вузов. Порошковая металлургия и функциональные покрытия. 2013;(2):60–70. https://doi.org/10.17073/1997-308X-2013-2-60-70

38. Зуева Л.В., Гусев А.И. Влияние нестехиометрии и упорядочения на период базисной структуры кубического карбида титана. Физика твердого тела. 1999;41(7):1134–1141.

39. Brydson R., Hondow N. Electron energy loss spectrometry and energy dispersive X-ray analysis. In: Aberration-corrected analytical transmission electron microscopy. Eds. S. Brooks, R. Brydson. Wiley, 2011. P. 163–210. https://doi.org/10.1002/9781119978848.ch7

40. Davis J.R. Copper and copper alloys. ASM International, 2001. 652 p.

41. Семенов А.П., Семенова И.А., Цыренов Д.Б.-Д., Николаев Э.О. Физическое распыление медного анода планарного магнетрона пучком ускоренных ионов аргона энергией 1–10 кэВ. Приборы и техника эксперимента. 2021;(4):44–46. https://doi.org/10.31857/S0032816221040261

42. Mhadhbi M., Driss M. Titanium carbide: synthesis, properties and applications. Journal of Brilliant Engineering. 2021;2:1–11. https://doi.org/10.36937/ben.2021.002.001

43. Kovtun Yu.V., Kuprin A.S., Podhurska V.Ya. Sputtering yields of TiC and MAX phase Ti2AlC using Ne, Ar, Xe ions. Nuclear Instruments and Methods in Physics Research. Section B: Beam Interactions with Materials and Atoms. 2024;554:165433. https://doi.org/10.1016/j.nimb.2024.165433

44. Kiryukhantsev-Korneev Ph.V., Sytchenko A.D., Kozlova N.S., Zabelina E.V., Sidorenko D.A., Levashov E.A., Feng P. Effect of nitrogen on the structure and properties of Zr–Si–B–N coatings deposited by magnetron sputtering. Surface and Coatings Technology. 2023;474:130042. https://doi.org/10.1016/j.surfcoat.2023.130042

45. Hahn R., Tymoszuk A., Wojcik T., Kirnbauer A., Kozák T., Čapek J., Sauer M., Foelske A., Hunold O., Polcik P., Mayrhofer P.H., Riedl H. Phase formation and mechanical properties of reactively and non-reactively sputtered Ti–B–N hard coatings. Surface and Coatings Technology. 2021;420:127327. https://doi.org/10.1016/j.surfcoat.2021.127327

46. Lauridsen J., Nedfors N., Jansson U., Jensen J., Eklund P., Hultman L. Ti–B–C nanocomposite coatings deposited by magnetron sputtering. Applied Surface Science. 2012; 258(24):9907–9912. https://doi.org/10.1016/j.apsusc.2012.06.049

47. Larhlimi H., Ghailane A., Makha M., Alami J. Magnetron sputtered titanium carbide-based coatings: A review of science and technology. Vacuum. 2022;197:110853. https://doi.org/10.1016/j.vacuum.2021.110853

48. Sytchenko A.D., Kozlova N.S., Zabelina E.V., Loginov P.A., Levashov E.A., Kiryukhantsev-Korneev Ph.V. The effect of the Ar/N2 gas ratio on the structure and properties of Ta–Si–N coatings produced by magnetron sputtering of a TaSi2 target. Surface and Interfaces. 2023;37:102654. https://doi.org/10.1016/j.surfin.2023.102654

49. Beake B.D. The influence of the H/E ratio on wear resistance of coating systems – insights from small-scale testing. Surface and Coatings Technology. 2022;442:128272. https://doi.org/10.1016/j.surfcoat.2022.128272

50. Leyland A., Matthews A. On the significance of the H/E ratio in wear control: A nanocomposite coating approach to optimised tribological behaviour. Wear. 2000;246:1–11. https://doi.org/10.1016/S0043-1648(00)00488-9

51. Musil J., Hromadka M., Novak P. Effect of nitrogen on tribological properties of amorphous carbon films alloyed with titanium. Surface and Coatings Technology. 2011;205(S2):S84–S88. https://doi.org/10.1016/j.surfcoat.2010.12.048

52. Zhao H., Guo F., Zhu L., He J., Yin F. The effect of Cu addition on the crystallization behavior and tribological properties of reactive plasma sprayed TiCN–Cu coatings. Ceramics International. 2020;46(6):8344–8351. https://doi.org/10.1016/j.ceramint.2019.12.066

53. Heo S.B., Kim W.-R., Kim J.H., Choe S., Kim D.W., Lim J.-H., Park I.-W. Effects of copper content on the microstructural, mechanical and tribological properties of TiAlSiN–Cu superhard nanocomposite coatings. Coatings. 2022;12(12):1995. https://doi.org/10.3390/coatings12121995

54. Li F., Dai W., Wu Z., Xu Y., Wang J., Wang Q. Effect of Cu content on the mechanical and tribological properties of MoN–Cu coatings deposited by HiPIMS. Surface and Coatings Technology. 2025;497:131769. https://doi.org/10.1016/j.surfcoat.2025.131769

Об авторах

Ф. В. Кирюханцев-КорнеевРоссия

Филипп Владимирович Кирюханцев-Корнеев – д.т.н., профессор кафедры порошковой металлургии и функциональных покрытий (ПМиФП) Национального исследовательского технологического университета «МИСИС» (НИТУ МИСИС), зав. лабораторией «In situ диагностика структурных превращений» Научно-учебного центра (НУЦ) СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

А. Д. Чертова

Россия

Алина Дмитриевна Чертова – к.т.н, науч. сотрудник НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Ю. С. Погожев

Россия

Юрий Сергеевич Погожев – к.т.н., ст. науч. сотрудник НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Е. А. Левашов

Россия

Евгений Александрович Левашов – д.т.н., проф., чл.-корр. РАН, зав. кафедрой ПМиФП, НИТУ МИСИС, директор НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Рецензия

Для цитирования:

Кирюханцев-Корнеев Ф.В., Чертова А.Д., Погожев Ю.С., Левашов Е.А. Структура и свойства антифрикционных покрытий в системе Ti–Cr–Ni–Cu–Sn–P–C–N, полученных методом магнетронного распыления композиционных СВС-мишеней. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(3):60-73. https://doi.org/10.17073/1997-308X-2025-3-60-73

For citation:

Kiryukhantsev-Korneev P.V., Chertova A.D., Pogozhev Yu.S., Levashov E.A. Structure and properties of antifriction Ti–Cr–Ni–Cu–Sn–P–C–N coatings deposited by magnetron sputtering of composite SHS targets. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(3):60-73. https://doi.org/10.17073/1997-308X-2025-3-60-73