Перейти к:

Структура и свойства алюмоматричного материала, упрочненного частицами карбида циркония

https://doi.org/10.17073/1997-308X-2025-5-51-59

Аннотация

Представлены результаты исследования структуры и физико-механических свойств дисперсно-упрочненных композиционных материалов на основе алюминия с различным содержанием упрочняющей фазы ZrC, полученных методом порошковой металлургии. Согласно картам распределения химических элементов наполнителя и значениям твердости, частицы карбида циркония распределены в матрице равномерно. Изучено влияние времени перемешивания (от 1 до 2 ч) и усилия прессования (от 636 до 1910 МПа) на плотность, пористость и свойства образцов. С повышением количества частиц карбида циркония механические свойства композита улучшаются. Отмечена корреляция плотности, пористости, твердости и прочности композитов. Показано, что увеличение времени спекания практически не оказало влияния на плотность и пористость образцов. После спекания твердость образцов уменьшается вследствие отжига. Кроме того, скопления частиц ZrC на границах зерен могут ослабить химическую связь между алюминием и материалом наполнителя. В исследуемых композитах упрочнение происходит за счет следующих механизмов: передача активной нагрузки от матрицы к арматуре; усиления Орована; возникновение внутренних термических напряжений из-за разницы в коэффициентах теплового расширения между армирующими частицами и фазой матрицы. Эффективная передача нагрузки между пластичной матрицей и частицами жесткой керамической арматуры при испытаниях на сжатие происходит при наличии хорошего межфазного контакта между матрицей и арматурой. Взаимодействие между дислокациями и армирующими частицами увеличивает прочность композиционных материалов в соответствии с механизмом Орована. Благодаря наличию в матрице дисперсных частиц армирования, при взаимодействии дислокаций с армирующими частицами образуются дислокационные петли.

Ключевые слова

Для цитирования:

Хазин М.Л., Апакашев Р.А., Адас В.Е. Структура и свойства алюмоматричного материала, упрочненного частицами карбида циркония. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):51-59. https://doi.org/10.17073/1997-308X-2025-5-51-59

For citation:

Khazin M.L., Apakashev R.A., Adas V.E. Structure and properties of an aluminum-matrix composite reinforced with zirconium carbide particles. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):51-59. https://doi.org/10.17073/1997-308X-2025-5-51-59

Введение

Современное машиностроение, в том числе горное, характеризуется использованием новых материалов. Возрастающие требования легкого веса, высокой удельной прочности, хорошей жаропрочности и коррозионной стойкости стимулируют соответствующую деятельность по разработке новых специальных высокотехнологичных материалов [1–4].

К передовой группе легких материалов, обладающих малой плотностью, относятся композиты с алюминиевой матрицей. Использование алюминия и его сплавов в качестве матричного материала постоянно расширяется, находя многочисленные применения во многих отраслях промышленности благодаря хорошей прочности и пластичности, отличной теплопроводности и коррозионной стойкости [5–7], а также приемлемой стоимости по сравнению с другими легкими металлами, такими как Mg и Ti [4; 8].

Размер рынка композитов с металлической матрицей в 2023 г. оценивался в 224,82 млрд долл. США. Прогнозируется, что отрасль композитов с металлической матрицей вырастет с 239,21 млрд долл. США в 2024 г. до 369,29 млрд долл. США к 2032 г., демонстрируя среднегодовой темп роста (CAGR) 5,58 % в течение этого периода. Также ожидается, что возрастающий спрос на легкие материалы в машиностроительной, автомобильной и аэрокосмической отраслях промышленности будет положительно стимулировать ключевые рыночные факторы, усиливая рост рынка1.

Основным критическим ограничением использования алюминиевых сплавов является их низкая твердость. Поэтому для повышения физико-механических свойств металлических материалов на основе алюминия матрицу упрочняют различными наполнителями. Металломатричные композиты (ММК) изготавливают различными методами: литье с перемешиванием, литье под давлением, формование распылением, горячее прессование, динамическое прессование, ультразвуковая кавитация, физическое осаждение из паровой фазы, механическое легирование, инфильтрация (пропитка) жидким металлом, порошковая металлургия (ПМ) [1; 2; 9; 10]. Основная доля коммерческих ММК производится по жидкофазным технологиям с перемешиванием, позволяющим получать детали различных размеров и конфигураций. Однако эти методы имеют следующие недостатки: низкая смачиваемость частиц наполнителя матричным расплавом и трудность получения однородной структуры композита. При охлаждении расплава и прекращении перемешивания частицы наполнителя распределяются в объеме матрицы неравномерно, часто с образованием агломератов [1; 11; 12]. В результате физико-механические свойства получаемого композиционного материала могут быть неоднородными.

В отличие от жидкофазных способов, технологии ПМ позволяют получать равномерное распределение дисперсной фазы в объеме матрицы, как правило, исключают образование нежелательных фаз, а также обеспечивают прочную связь матричного металла с частицами наполнителя.

Метод ПМ является энергетически эффективным, экономически выгодным и технологичным способом производства как простых, так и сложных деталей необходимых размеров. В последние годы методика ПМ доказала свою эффективность и конкурентоспособность в сравнении с обычными процессами литья при производстве металломатричных композитов с металлической матрицей, армированных керамическими частицами. Композиты, синтезированные с помощью порошковой металлургии, имеют более низкую плотность и более высокую пористость по сравнению с композитами, получаемыми литьем с перемешиванием. Однако частицы наполнителя при этом распределяются в металлической матрице равномерно, в отличие от использования литья с перемешиванием.

Полученные различными методами композиты с алюминиевой матрицей востребованы в машиностроении [13], судостроении [14], электротехнике [15], медицине [16] аэрокосмической отрасли [17], военной промышленности [18; 19], быту [20] и т.д.

Для армирования используют оксиды, карбиды, нитриды, золу и угольный порошок [1–3; 21; 22]. Выбор армирующих частиц основывается на области применения композитов. Наиболее часто используемыми дисперсными материалами являются SiC, TiC, ZrC, TiB2 , B4C, Al2O3 и Si3N4 . Так, карбид циркония является одним из наиболее подходящих армирующих материалов для применения в износостойких материалах, уплотнениях, подшипниках, тиглях атомной промышленности, электронных устройствах. Он характеризуется высокой температурой плавления, удельной прочностью, твердостью и коррозионной стойкостью [23]. Однако по влиянию добавки ZrC на физико-механические свойства алюмоматричных материалов имеется очень ограниченное количество исследований [24].

Цель настоящей работы – исследование структуры и физико-механических свойств дисперсно-упрочненных алюмоматричных композитов, армированных частицами карбида циркония.

Методика исследований

Объектом исследования являлись композиты на алюминиевой основе с различным содержанием упрочняющей твердой фазы ZrC. Для формирования матрицы композитов был выбран порошок алюминия ПА-3 чистотой 99 % (ГОСТ 6058-73) со средним размером частиц 250–450 мкм. В качестве наполнителя использовали порошок карбида циркония (ГОСТ 28377-89) с размером частиц 40–100 мкм.

Порошки алюминия и карбида циркония перемешивали в цилиндре из полистирола, вращающегося со скоростью 100 об/мин, при варьировании времени перемешивания от 1 до 6 ч. Для улучшения перемешивания смеси направление вращения цилиндра каждые 15 мин изменяли на противоположное.

Полученную однородную порошковую смесь прессовали при комнатной температуре на одноосном гидравлическом прессе ПГР400 в пресс-форме из закаленной стали 40Х с внутренним диаметром 10,2 мм. В качестве смазки стенок пресс-формы использовали индустриальное масло. Уплотненные образцы спекали при температуре 640 °С в течение от 1 до 2 ч под защитным слоем угольного порошка. После спекания заготовки охлаждали в отключенной печи до комнатной температуры.

Фотографии микроструктуры алюмоматричного композиционного материала и карты распределения химических элементов получали на электронном сканирующем микроскопе «Vega LMS» (Tescan, Чехия) с приставкой для энергодисперсионного анализа «Xplore30» (Oxford Instruments, Великобритания). Структуру синтезированных материалов также изучали с помощью исследовательского микроскопа «Olympus BX61» (Olympus Corp., Япония).

Для определения фактической плотности образцы полученных композитов взвешивали на электронных аналитических весах AND GR-300 (A&D Company Ltd., Япония) с последующим определением объема геометрическим способом посредством измерений микрометром. Испытание твердости по Виккерсу проводили на поверхности образцов с помощью твердомера ИТВ-30-АМ (ООО «Метротест», г. Нефтекамск) под нагрузкой 25 Н при времени выдержки 15 с. Согласно ГОСТ Р ИСО 6507-1-2007, измерения проводили в 5 точках вдоль поверхности образцов. Прочность на сжатие определяли с помощью универсальной разрывной машины МИМ 2-20-2 (ООО «ГОСТ», г. Москва) при скорости крейцкопфа 0,2 мм/с (в соответствии с ГОСТ 25.503-97) с записью диаграмм деформации.

Результаты и их обсуждение

Плотность и пористость материала являются одними из основных параметров, учитываемых в различных приложениях. После холодного прессования исходной смеси порошков плотность получаемого материала сравнивали с теоретической плотностью до и после спекания. Теоретическую плотность вычисляли по правилу смеси, а фактическую – используя отношение массы к объему. Пористость образцов определяли как отношение разности теоретической и фактической плотности к теоретической. При расчете пористости материала предполагалось, что его теоретическая плотность в результате спекания не меняется ввиду отсутствия взаимной растворимости компонентов, составляющих композит.

Для выбора оптимального усилия прессования были проведены пробные опыты (табл. 1). При давлении P = 636 МПа образцы были рыхлыми, непрочными и разрушались при незначительном усилии. Начиная с Р = 950 МПа, получали плотные образцы. С последующим ростом давления формования плотность образцов (γ) изменялась незначительно. Поэтому все дальнейшие исследования проводили на образцах, полученных при давлении формования 980 МПа.

Таблица 1. Влияние величины давления формования

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ влияния величины давления формования свидетельствует о повышении плотности образцов с ростом доли наполнителя (карбидных фаз) (см. табл. 1). Это происходит вследствие увеличения доли частиц наполнителя с более высокой плотностью. После спекания плотность образцов уменьшается. Теоретически полученные значения плотности выше практических значений, что объясняется наличием пористости, которая также возрастает с повышением содержания частиц наполнителя в матрице.

С увеличением содержания наполнителя пористость образцов сначала линейно повышается, а затем замедляется и стабилизируется при доле наполнителя 7–10 мас. %. После спекания пористость образцов увеличивается за счет расширения воздуха, захваченного при перемешивании исходной шихты. В результате происходит рост объема пор, чему соответствует изменение линейных размеров образцов. Избыточное добавление армирующих частиц наполнителя также вызывает матричное набухание испытуемых образцов после спекания. Такое изменение пористости образцов согласуется с результатами исследований других авторов [1; 11].

Согласно экспериментальным данным, «сырая» и спеченная плотности зависят от совместного и взаимодействующего влияния таких факторов, как давление прессования; условия спекания; сжимаемость армирующих частиц. Из-за этого «сырая» и спеченная плотности не соответствуют теоретической плотности композитов.

Увеличение времени спекания от 60 до 120 мин практически не оказало влияния на плотность и пористость исследуемых образцов, тогда как для композитов с матрицей из алюминия и наполнителями из карбида кремния и оксида алюминия отмечалось увеличение плотности композитов при повышении времени спекания от 60 до 90 мин [11].

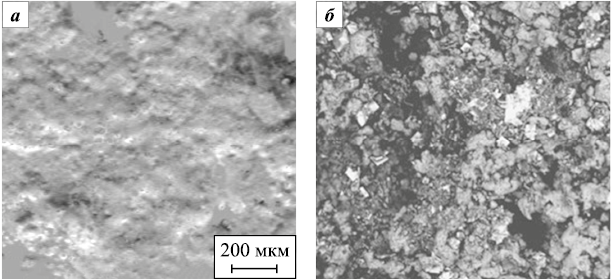

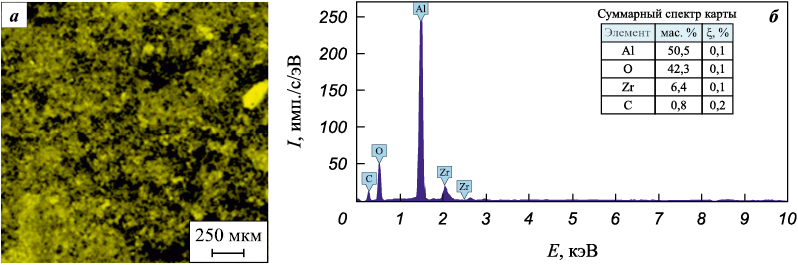

Морфология поверхности полученных образцов и распределение элементов представлены на рис. 1 и 2. Во всех случаях наблюдается ровная, относительно гладкая поверхность. Измеренная шероховатость торца образца составляет Ra = 1,0÷1,2, что соответствует чистовому точению. Согласно полученным картам, распределение химических элементов достаточно равномерное.

Рис. 1. Морфология поверхности образца Al–5%ZrC

Рис. 2. Карта распределения элементов |

Большое регистрируемое количество кислорода и, соответственно, пропорционально меньшее общее количество алюминия обусловлено тем, что поверхность алюминия в воздушной среде покрывается пленкой оксида Al2O3 (на 2 моль Al приходится 3 моль О). По результатам анализа имеем 1,87 моль Al и 2,64 моль О. Данное количество кислорода окисляет основную часть поверхностного алюминия (1,76 моль Al). Соответственно, не окисленным остается 0,11 моль Al.

Твердость – одна из важнейших характеристик, непосредственно влияющих на такие свойства ММК, как прочность, ударная вязкость, усталостная прочность, износостойкость. Известно, что измерение твердости является одним из наиболее информативных и быстрых методов определения механических свойств материалов.

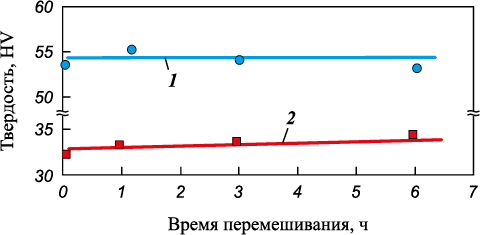

Для исследованных в настоящей работе композитов варьирование времени перемешивания от 1 до 6 ч практически не влияло на их твердость (рис. 3).

Рис. 3. Влияние времени перемешивания на твердость образцов Al–4%ZrC |

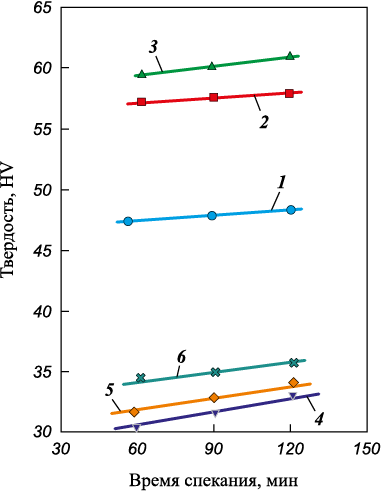

C увеличением времени спекания от 60 до 120 мин твердость композитов возрастала на 3,7–8,6 % (рис. 4). При этом с повышением содержания наполнителя относительное изменение твердости сокращалось, приближаясь к постоянному значению 3,7–3,8 %.

Рис. 4. Влияние времени спекания на твердость образцов |

Для определения равномерности распределения частиц наполнителя были проведены измерения твердости на поверхности образцов, которую измеряли вдоль полированной поверхности спеченного образца с шагом 2,5 мм. Установленный малый разброс величин твердости (±2,6 %) свидетельствует о равномерном распределении частиц наполнителя в матрице, что согласуется с полученными картами распределения элементов.

С увеличением содержания частиц карбида в матричном сплаве твердость композитов повышается (табл. 2). После спекания твердость образцов вследствие отжига уменьшается. Кроме того, скопление частиц ZrC на границах зерен может ослаблять взаимодействие между алюминием и материалом наполнителя.

Таблица 2. Влияние состава на твердость композитов

| ||||||||||||||||||||

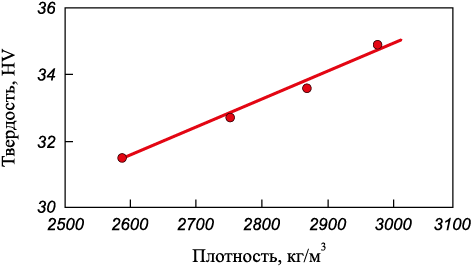

В научной литературе отмечается наличие корреляции между твердостью и плотностью (пористостью) образцов [1; 3; 6; 7]. В нашем случае также наблюдается пропорциональная зависимость между твердостью и плотностью (пористостью) образцов (рис. 5).

Рис. 5. Зависимость твердости от плотности |

Исследование прочности образцов проводили при испытаниях на сжатие. В отличие от испытаний на растяжение, при сжатии удается довести до разрушения далеко не все материалы. Пластичные материалы (например, алюминий) при сжатии деформируются в очень тонкие пластины.

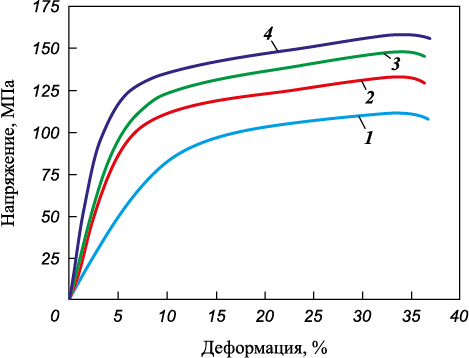

С повышением содержания наполнителя прочность образцов возрастает аналогично изменению твердости. Композиты с частицами карбида показывают значительное увеличение уровня прочности по сравнению с неармированной алюминиевой матрицей. Это указывает на то, что частицы ZrC обладают сильным упрочняющим эффектом в алюминиевой матрице. С ростом содержания наполнителя (карбида циркония) пределы прочности и пределы текучести образцов увеличиваются (рис. 6). Повышение прочности материала может быть связано с увеличением плотности дислокаций, а также с тем, что частицы карбида являются дополнительными препятствиями для перемещения дислокаций.

Рис. 6. Диаграммы деформации образцов, |

Относительное увеличение прочности композита по сравнению с алюминиевой матрицей составляет от 20 до 50 %. Добавление частиц карбида в алюминиевый сплав оказывает положительное влияние на механические свойства. Полученные данные достаточно хорошо согласуются с результатами исследования прочности на сжатие композитов Al–ZrС, полученных методом порошковой металлургии [24] и методом трения с перемешиванием [25].

Существует несколько механизмов упрочнения композитов, среди которых наиболее важными являются вклады за счет разности коэффициентов теплового расширения (КТР) и несоответствия модуля упругости между арматурой металлической матрицы и наполнителем (отношение Холла–Петча и эффект Орована).

В исследуемых композитах упрочнение происходит за счет следующих механизмов: передача активной нагрузки от матрицы к арматуре; усиления Орована; возникновение внутренних термических напряжений из-за разницы в величинах КТР между армирующими частицами и фазой матрицы. Эффективная передача нагрузки между пластичной матрицей и частицами жесткой керамической арматуры при испытаниях на растяжение или сжатие происходит, в частности, при наличии хорошего межфазного контакта между матрицей и наполнителем.

Взаимодействие между дислокациями и армирующими частицами увеличивает прочность композиционных материалов в соответствии с механизмом Орована. Благодаря наличию в матрице дисперсных частиц армирования, при взаимодействии дислокаций с армирующими частицами образуются дислокационные петли.

Выводы

По результатам проведенных исследований установлено следующее:

1. Изготовление композитов Al–ZrC методом порошковой металлургии обеспечивает равномерное распределение частиц карбида циркония в алюминиевой матрице, что подтверждается визуализацией микроструктуры и результатами измерений твердости.

2. Повышение содержания карбида циркония от 0 до 10 % увеличивает плотность и пористость алюмоматричного композита. Пористость образцов с ростом доли наполнителя повышается первоначально линейно с последующим замедлением роста и стабилизацией значений при доле наполнителя 7–10 мас. %.

3. Твердость и прочность исследованных композитов возрастают пропорционально увеличению содержанию наполнителя. Установлено, что с повышением содержания карбида циркония до 10 мас. % твердость и прочность композитов возрастают на 11 и 52 % соответственно.

4. Увеличение времени перемешивания от 1 до 6 ч оказывает незначительное влияние на твердость композиционного материала: наблюдалось ее относительное изменение 0,5–0,8 % для сырых образцов и 2,6–3,2 % – для спеченных.

5. С повышением времени спекания от 1 до 2 ч твердость образцов образцов возрастает от 3,7 до 8,6 %, но с увеличением содержания наполнителя в матрице она снижается, приближаясь к постоянному значению 3,7–3,8 %.

Список литературы

1. Aynalem G.F. Processing methods and mechanical properties of aluminium matrix composites. Advances in Materials Science and Engineering. 2020;2020(2):1–19. https://doi.org/10.1155/2020/3765791

2. Конопацкий А.С., Юсупов Х.У., Corthay S., Матвеев А.Т., Штанский Д.В. Высокопрочные композиционные материалы на основе алюминия, упрочненные микро- и наноструктурами (миниобзор). Известия вузов. Порошковая металлургия и функциональные покрытия. 2018;(4):62–72. https://doi.org/10.17073/1997-308X-2018-4-62-72

3. Kumar S.R., Armstrong M., Sivaneswaran M., Prakash V.S., Prasad S.S., Vishnu Sankar B.P. Characteristics enhancement of mechanical properties of aluminum metal matrix composites reinforced with silicon carbide using stir casting technique. SAE Technical Paper. 2024;2023-01-5164. https://doi.org/10.4271/2023-01-5164

4. Ujah C.O., Von Kallon D.V. Trends in aluminium matrix composite development. Crystals. 2022;12(10):1357. https://doi.org/10.3390/cryst12101357

5. Mussatto A., Ahad I.U.I., Mousavian R.T., Delaure Y., Brabazon D. Advanced production routes for metal matrix composites. Engineering Reports. 2021;3(5):e12330. https://doi.org/10.1002/eng2.12330

6. Garg P., Jamwal A., Kumar D., Sadasivuni K.K., Hussain C.M., Gupta P. Advance research progresses in aluminium matrix composites: Manufacturing & applications. Journal of Materials Research and Technology. 2019;8(5): 4924–4939. https://doi.org/10.1016/j.jmrt.2019.06.028

7. Kar A., Sharma A., Kumar S. A critical review on recent advancements in aluminium-based metal matrix composites. Crystals. 2024;14:412. https://doi.org/10.3390/cryst14050412

8. Курганова Ю.А., Колмаков А.Г. Конструкционные металломатричные композиционные материалы. М.: Изд-во МГТУ, 2015. 144 с.

9. Parikh V.K., Patel V., Pandya D.P., Andersson J. Current status on manufacturing routes to produce metal matrix composites: State-of-the-art. Heliyon. 2023;9(2):e13558. https://doi.org/10.1016/j.heliyon.2023.e13558

10. Ruzic J., Simić M., Stoimenov N., Božić D., Stašić J. Innovative processing routes in manufacturing of metal matrix composite materials. Metallurgical and Materials Engineering. 2021;27(1):1–13. https://doi.org/10.30544/629

11. Nayak K.C., Rane K.K., Date P.P., Srivatsan T.S. Synthesis of an aluminum alloy metal matrix composite using powder metallurgy: Role of sintering parameters. Applied Sciences. 2022;12:8843. https://doi.org/10.3390/app12178843

12. Khazin M.L., Apakashev R.A., Davydov S.Ya. Obtaining aluminum-matrix composite materials particulate-reinforced with ceramic particles. Refractories and Industrial Ceramics. 2022;63(3):291–296. https://doi.org/10.1007/s11148-022-00719-4

13. Purohit R., Qureshi M., Jain A. Forming behaviour of aluminium matrix nano Al2O3 composites for automotive applications. Advances in Materials and Processing Technologies. 2020;6(6):272–283. https://doi.org/10.1080/2374068X.2020.1731665

14. Vinod B., Ramanathan S., Ananthi V., Selvakumar N. Fabrication and characterization of organic and in-organic reinforced A356 aluminium matrix hybrid composite by improved double-stir casting. Silicon. 2019;11:817–829. https://doi.org/10.1007/s12633-018-9881-5

15. Ujah C., Popoola A., Popoola O., Aigbodion V.S. Influence of CNTs addition on the mechanical, microstructural, and corrosion properties of Al alloy using spark plasma sintering technique. International Journal of Advanced Manufacturing Technology. 2020; 106:2961–2969. https://doi.org/10.1007/s00170-019-04699-7

16. Singh N., Belokar R.M. Tribological behavior of aluminum and magnesium-based hybrid metal matrix composites: A state-of-art review. Materials Today: Proceedings. 2021;44(1):460–466. https://doi.org/10.1016/j.matpr.2020.09.757

17. Kumar N., Das A. Ecofriendly energy efficient welding of aluminium matrix composites for aerospace applications: A state of art review. Materials Today: Proceedings. 2020;26(2):1666–1675. https://doi.org/10.1016/j.matpr.2020.02.352

18. Mohanavel V., Ravichandra, M., Kumar S.S. Tribological and mechanical properties of zirconium di-boride (ZrB2) particles reinforced aluminium matrix composites. Materials Today: Proceedings. 2020;21(1):862–864. https://doi.org/10.1016/j.matpr.2019.07.603

19. Талалаева Г.В., Пазникова С.Н. Современные композиционные материалы: перспективы и риски применения их в области комплексной безопасности и гражданской обороны. Технологии гражданской безопасности. 2023;1(75):107–114.

20. Khan M., Zulfaqar M., Ali F., Subhani T. Hybrid aluminium matrix composites containing boron carbide and quasicrystals: Manufacturing and characterisation. Materials Science and Technology. 2017;33(16):1955–1963. https://doi.org/10.1080/02670836.2017.1342017

21. Ibrahim T.K., Yawas D.S., Thaddaeus J., Danasabe B, lliyasu I., Adebisi A.A., Ahmadu T.O. Development, modelling and optimization of process parameters on the tensile strength of aluminum, reinforced with pumice and carbonated coal hybrid composites for brake disc application. Scietific Reports. 2024;14:16999. https://doi.org/10.1038/s41598-024-67476-x

22. Seputra Y.E.A., Soegijono B. Engineering of aluminium matrix composite (AMC) reinforcement organoclay based on hotpress method using adaptive neuro-fuzzy inference system (ANFIS). IOP Conference Series: Materials Science and Engineering. 2019;509(1):012156. https://doi.org/10.1088/1757-899X/509/1/012156

23. Ağaoğullari D., Gökçe H., Genç A., Duman İ., Öveçoğlu M.L. Characterization of mechanically alloyed and sintered ZrC particulate reinforced Al matrix composites. In: Proc. of 19th International Conference on Metallurgy and Materials (METAL 2010). TANGER Ltd. Metal, 2010. P. 702–708.

24. Cug H., Zengin O. Investigation of microstructural and mechanical properties of zirconium carbide reinforced aluminum matrix nanocomposites. Acta Physica Polonica Series A. 2019;135(5):870–872. https://doi.org/10.12693/APhysPolA.135.870

25. Sundarrajan S., Satish Kumar T., Suganya Priyadharshini G. Production and characterization of Al6061/zirconium carbide surface composites. International Journal of Materials Research. 2020;111(8):639–644. https://doi.org/10.3139/146.111926

Об авторах

М. Л. ХазинРоссия

Марк Леонтьевич Хазин – д.т.н., профессор кафедры эксплуатации горного оборудования

Россия, 620144, г. Екатеринбург, ул. Куйбышева, 30

Р. А. Апакашев

Россия

Рафаил Абдрахманович Апакашев – д.х.н., профессор кафедры химии

Россия, 620144, г. Екатеринбург, ул. Куйбышева, 30

В. Е. Адас

Россия

Виталий Егорович Адас – ст. преподаватель кафедры эксплуатации горного оборудования

Россия, 620144, г. Екатеринбург, ул. Куйбышева, 30

Рецензия

Для цитирования:

Хазин М.Л., Апакашев Р.А., Адас В.Е. Структура и свойства алюмоматричного материала, упрочненного частицами карбида циркония. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):51-59. https://doi.org/10.17073/1997-308X-2025-5-51-59

For citation:

Khazin M.L., Apakashev R.A., Adas V.E. Structure and properties of an aluminum-matrix composite reinforced with zirconium carbide particles. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):51-59. https://doi.org/10.17073/1997-308X-2025-5-51-59

JATS XML