Перейти к:

Влияние температуры электроискрового спекания на структуру и свойства алюмооксидной керамики, содержащей гексаалюминат бария

https://doi.org/10.17073/1997-308X-2025-5-60-69

Аннотация

Композиционная керамика на основе оксида алюминия, содержащая гексаалюминат бария, является перспективной для применения в различных областях промышленности, в том числе для изготовления сменных режущих пластин. Работ, в которых отмеченные материалы получены электроискровым спеканием, практически не наблюдается. Целью данного исследования являлась оценка влияния температуры электроискрового спекания на структуру и свойства керамики на основе оксида алюминия, содержащей гексаалюминат бария. Исследуемые материалы получены из высокодисперсных порошков оксида алюминия и оксида бария путем совместного диспергирования спиртовых суспензий, их сушки и последующего электроискрового спекания при температурах (tс ) 1500, 1550 и 1600 °С. Проводили рентгенофазовый анализ, исследования структуры методом растровой электронной микроскопии, оценку кажущейся плотности и открытой пористости методом гидростатического взвешивания. Оценивали твердость по Виккерсу и трещиностойкость методом индентирования. Зафиксировано формирование фаз α-Al2O3 и Ba0,83Al11О17,33 . Относительная плотность от теоретической алюмооксидной керамики без добавок составляет 99,72 ± 0,3 %, при формировании гексаалюмината бария – 92,45 ± 0,5 %. Средний размер зерен оксида алюминия в материале без добавки находится в диапазоне 4,27 ± 1,80 мкм, а при формировании 15 мас. % гексаалюмината бария – 1,49 ± 0,80, 1,89 ± 0,85 и 1,60 ± 0,63 мкм при tс = 1500, 1550 и 1600 °С соответственно. Размеры пластин гексаалюмината бария с ростом температуры спекания увеличиваются. При tс = 1500 °С их длина составляет 2,45 ± 0,22 мкм, а при tс = 1600 °С – 5,23 ± 0,46 мкм. Наиболее высокое значение критического коэффициента интенсивности напряжений (5,00 ± 0,10 МПа·м1/2) зафиксировано для материала, содержащего гексаалюминат бария и спеченного при tс = 1550 °С, твердость такого материала составляет 2070 ± 43 HV2 .

Ключевые слова

Для цитирования:

Антропова К.А., Черкасова Н.Ю., Александрова Н.С., Хабиров Р.Р., Миллер А.А., Агафонов М.Ю. Влияние температуры электроискрового спекания на структуру и свойства алюмооксидной керамики, содержащей гексаалюминат бария. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):60-69. https://doi.org/10.17073/1997-308X-2025-5-60-69

For citation:

Antropova K.A., Cherkasova N.Yu., Aleksandrova N.S., Khabirov R.R., Miller A.A., Agafonov M.Yu. Effect of spark plasma sintering temperature on the structure and properties of alumina ceramics containing barium hexaaluminate. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):60-69. https://doi.org/10.17073/1997-308X-2025-5-60-69

Введение

Объем исследований, посвященных алюмооксидным и алюмоциркониевым керамическим материалам, продолжает расти. Высокие механические характеристики при малом весе в совокупности с другими особыми свойствами отмеченных материалов обеспечили их применение в различных областях промышленности, в том числе в медицинской [1], военной [2] и инструментальной [3]. При этом повышение эксплуатационных характеристик оксидной керамики становится необходимостью в связи с возрастающими требованиями к изделиям, а увеличение надежности, в том числе стойкости, материалов к распространению трещин, остается актуальной задачей [4].

В современной науке можно выделить направление работ, в котором для упрочнения керамики на основе оксида алюминия используют такие соединения, как гексаалюминаты, образуемые щелочными, щелочно- и редкоземельными металлами (упрощенные формулы MeAl12O19 (структура магнетоплюмбита) и MeAl11O18 (структура β-Al2O3)) [5]. В структуре материала зерна гексаалюминатов представляют собой уплощенные шестиугольные призмы и способствуют повышению трещиностойкости за счет реализации различных механизмов [6–8]. Наиболее часто сообщается об отклонении фронта трещины; вытягивании зерен; разрушении кристаллов в поперечном и, реже, в продольном направлениях; формировании мостиков трещины и ее ветвлении. Отмечается, что значительное влияние на комплекс свойств материала оказывают вид исходной добавки, используемой для формирования гексаалюмината [9], размеры и объемная доля кристаллов [6], что определяет прочность их связи с зернами матрицы и действующие механизмы повышения трещиностойкости.

Авторы различных работ сообщают, что изменение количества гексаалюминатов приводит к изменению характеристик материалов – таких, как плотность и пористость, твердость, прочность и трещиностойкость. Например, при формировании до 10 мас. % CaAl12O19 в структуре Al2O3–ZrO2-керамики уровень трещиностойкости увеличивается от 5,8 до 6,3 МПа·м1/2, дальнейшее повышение содержания гексаалюмината кальция обусловливает снижение трещиностойкости до 5,5 МПа·м1/2, а также уменьшение плотности и твердости [10]. Подобная зависимость представлена в исследовании [11], где формирование 2,8 об. % LaAl11O18 привело к увеличению трещиностойкости примерно на 1 МПа·м1/2, а дальнейшее повышение доли LaAl11O18 снизило ее до 2,7 МПа·м1/2.

Следует отметить, что исследователи отмечают широкий спектр функциональных свойств непосредственно гексаалюминатов, а именно: достаточную каталитическую активность и стабильность [12], люминесценцию [13], электропроводность [14] и т.д. Таким образом, при выборе гексаалюминатообразующей добавки для алюмооксидной керамики необходимо руководствоваться требованиями к области ее применения. Например, известно, что гексаалюминат кальция активно используется при производстве керамики медицинского назначения [1]. Формирование гексаалюмината бария положительно сказывается на стойкости к термическому удару, а композиции на его основе являются одними из наименее изученных [8]. Актуальность исследования материалов системы Al2O3–BaO, данные о термодинамических характеристиках системы и термической стойкости различных фаз отражены в работе [15]. Также отмечается, что фаза гексаалюмината бария является наиболее термостойкой.

Гексаалюминат бария относится к типу β-Al2O3 и формируется в виде нестехиометрических соединений – таких, как Ba0,75Al11O17,25 , Ba2,33Al21,33O34,33 и Ba0,83Al11О17,33 [5; 16]. Обладая пластинчатой морфологией, он также способствует повышению трещиностойкости керамики на основе оксида алюминия. В работе [8] сообщается, что формирование 20,89 об. % Ba0,75Al11O17,25 в матрице Al2O3–ZrO2 обеспечивает увеличение трещиностойкости примерно на 25 % относительно материала без добавок. Дальнейший рост количества добавки до 41,38 об. % оказывает меньшее влияние на уровень трещиностойкости, но приводит к значительному снижению твердости, прочности и плотности. В исследовании [17] также отмечается вклад пластинчатых кристаллов в уровень трещиностойкости материалов на основе Al2O3 , содержащих до 10 об. % ZrO2 . Подчеркивается, что эффективность повышения трещиностойкости за счет формирования в структуре пластинчатых кристаллов зависит от степени уплотнения материалов.

В данной работе рассмотрено влияние параметров электроискрового спекания (в англоязычной литературе – spark plasma sintering) на структуру и свойства алюмооксидной керамики с добавлением оксида бария. В работе [3] отмечается, что технология электроискрового спекания позволяет получать образцы, используемые в качестве заготовок для изготовления режущего инструмента. Таким образом, данная работа позволит не только дополнить объем научной литературы, посвященной системе Al2O3–BaO, но и может иметь ценность для разработок в области инструментальной промышленности.

Материалы и методы исследования

В качестве исходных материалов использовали высокодисперсный порошок оксида алюминия (чистота 99 %, средний размер частиц 140 ± 50 нм, страна-производитель – Китай) и порошок оксида бария (чистота 99 %, средний размер частиц 2,7 ± 0,6 мкм, страна-производитель – Россия, порошок подготовлен в соответствии с ТУ 6-09-5397-88). Были приготовлены спиртовые суспензии с 50 %-ным содержанием изопропилового спирта для диспергирования и смешивания исходных порошков. Содержание оксида бария составляло 3 мас. % с целью формирования 15 мас. % гексаалюмината бария. Высокое содержание гексаалюмината бария позволит наиболее явно оценить его влияние на свойства исследуемых материалов.

Диспергирование проводили в шаровой мельнице в течение 10 ч с периодическими остановками для охлаждения суспензии. Скорость вращения составляла 90 об/мин. Материал футеровки барабана шаровой мельницы – полипропилен. Использовали мелющие тела из оксида алюминия диаметром 3 мм.

После диспергирования порошки высушивали и подвергали электроискровому спеканию на установке MS-1 при температурах tс = 1500÷1600 °С, давлении 17 МПа и времени выдержки при максимальной температуре 5 мин. Для предотвращения непосредственного взаимодействия порошков с поверхностями оснастки между порошком и стенками пресс-формы, а также между порошком и торцами пуансонов помещали графитовую бумагу. Нагрев образца осуществлялся за счет пропускания импульсного постоянного электрического тока через оснастку. Температуру измеряли при помощи пирометра, определяющего температуру внутри отверстия, расположенного в боковой части пресс-формы.

Кажущуюся плотность и открытую пористость спеченных материалов получали методом гидростатического взвешивания.

Кажущуюся плотность образцов рассчитывали как отношение масс сухого и насыщенного влагой образца:

\({\rho _{{\rm{каж}}}} = \frac{{{M_{\rm{c}}}}}{{{M_{\rm{н}}} - {M_{\rm{в}}}}},\) [г/см3],

где Мс – масса сухого образца, г; Мн – масса образца, насыщенного жидкостью, г; Мв – масса образца, погруженного в жидкость, г.

Относительную плотность вычисляли по формуле

\[{\rho _{{\rm{отн}}}} = \frac{{{\rho _{{\rm{каж}}}}}}{{{\rho _{{\rm{теор}}}}}} \cdot 100{\rm{ }}\% .\]

Теоретическую плотность рассчитывали, используя литературные данные о рентгенографической плотности компонентов спеченных материалов и следующую формулу:

\({\rho _{{\rm{теор}}}} = {\left( {\frac{{{m_i}}}{{{\rho _i}}} + \frac{{{m_n}}}{{{\rho _n}}}} \right)^{ - 1}} \cdot 100{\rm{ }}\% {\rm{,}}\) [г/см3],

где ρi , ρn – значения теоретической плотности отдельных составляющих, г/см3; mi , mn – относительные массовые доли составляющих композита, %.

Расчет открытой пористости образцов выполняли в соответствии с зависимостью

\(П{_{\rm{о}}} = \frac{{{M_{\rm{н}}}--{M_{\rm{с}}}}}{{{M_{\rm{н}}}--{M_{\rm{в}}}}} \cdot 100{\rm{ }}\% .\)

Рентгенофазовый анализ проводили с использованием дифрактометра «PowDix600» (ЗАО «АДВИН Смарт Фэктори», Респ. Беларусь) в \({\rm{Cu}}{K_{{\alpha _{1 + 2}}}}\)-излучении. Идентификацию фаз осуществляли с применением базы ICDD PDF 4+. Шлифы для структурных исследований подготавливали по стандартной технологии, включающей шлифование и полирование на алмазных кругах и суспензиях различной дисперсности. Для выявления зеренной структуры проводили термическое травление на 200 °С ниже температуры спекания. Структурные исследования выполняли на растровом электронном микроскопе EVO 50 (Carl Zeiss, Германия), оснащенном приставкой для микрорентгеноспектрального анализа. Перед исследованиями на подготовленные шлифы наносили слой меди толщиной 40 нм для улучшения проводимости. Для анализа структуры применяли детектор вторичных электронов. По полученным снимкам структуры в программе «JMicroVision 1.3.4» рассчитывали размеры зерен исследуемых материалов. В качестве размера зерна оксида алюминия использовался диаметр эквивалентный площади проекции зерна на снимке микроструктуры. У зерен гексаалюмината бария измеряли их длину и ширину, рассчитывали соотношение сторон. Для расчетов измеряли не менее 300 зерен оксида алюминия и 100 зерен гексаалюмината бария.

Твердость и трещиностойкость методом индентирования оценивали при нагрузке 2 кг на твердомере по Виккерсу SV-50А (Китай). Для расчета критического коэффициента интенсивности напряжений использовали следующую формулу [18]:

\({K_{{\rm{Ic}}}} = {\rm{ }}0,048{\left( {\frac{c}{a}} \right)^{--0,5}}{\left( {\frac{{HV}}{{EФ}}} \right)^{--0,4}}\frac{{HV{a^{0,5}}}}{Ф},\) [МПа·м1/2],

где HV – твердость, ГПа; a – полудиагональ отпечатка, мкм; c – длина радиальной трещины, измеренная из центра отпечатка, мкм; Ф = 3 – константа.

Модуль Юнга композиционных материалов определяли по правилу смесей:

\(E = {\left( {\frac{m}{{{E_i}}} + \frac{{{m_j}}}{{{E_j}}}} \right)^{ - 1}} \cdot 100{\rm{ }}\% ,\) [ГПа],

где Еi и Ej – соответственно значения модуля Юнга Al2O3 (397 ГПа) и Ba0,83Al11О17,33 (226 ГПа); mi и mj – их содержание, мас. %. Модули Юнга выбирали на основании литературных данных [19].

Результаты и их обсуждение

Для проведения экспериментальных исследований были спечены материалы, исходная смесь которых состояла из оксида алюминия и оксида бария. Температура спекания (tс ) составляла 1500, 1550 и 1600 °С. В качестве материала сравнения была подготовлена алюмооксидная керамика без добавок.

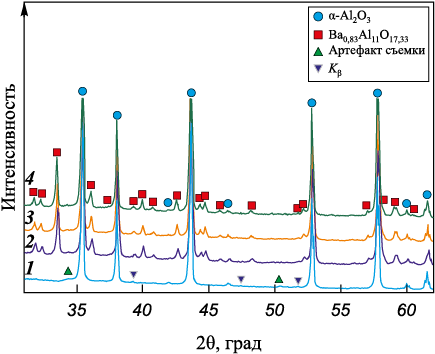

Рентгеновские дифрактограммы спеченных материалов приведены на рис. 1. Установлено, что вне зависимости от температуры спекания в материалах, в исходную смесь которых вводили оксид бария, кроме соединения α-Al2O3 присутствуют рефлексы Ba0,83Al11О17,33 . Других барийсодержащих соединений не наблюдается.

Рис. 1. Рентгеновские дифрактограммы спеченных исследуемых материалов |

Оценивали кажущуюся плотность и открытую пористость спеченных материалов. Результаты приведены в табл. 1. Установлено, что максимальной (относительной от теоретической) плотностью обладает алюмооксидная керамика без добавок. Формирование в материале гексаалюмината бария приводит к снижению относительной плотности и росту открытой пористости, что часто встречается в литературе, посвященной изучению формирования гексаалюминатов в алюмооксидной матрице [5; 11]. С увеличением температуры спекания показатели плотности и пористости изменяются нелинейно.

Таблица 1. Кажущаяся плотность и открытая пористость

|

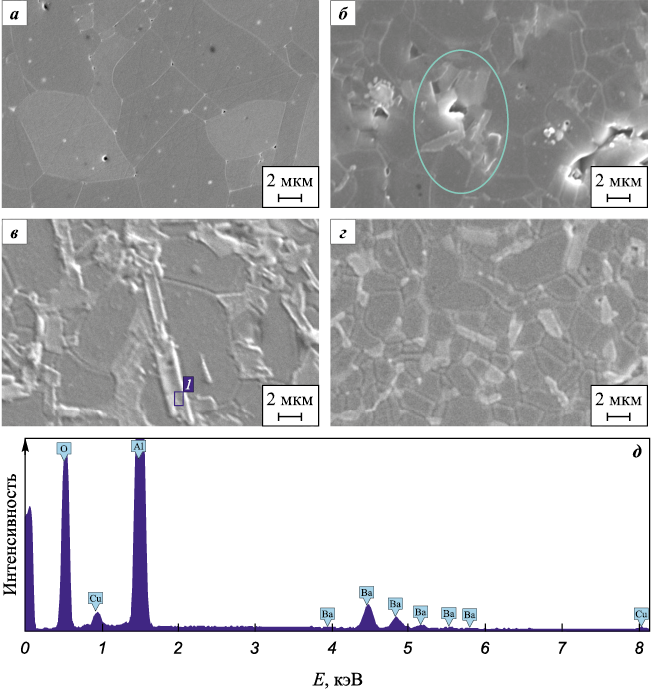

Микроструктурные исследования проводили методом растровой электронной микроскопии. На представленных на рис. 2 снимках структуры равноосные зерна имеют более темный цвет и являются более легкой фазой, а вытянутые зерна более светлые. Методом микрорентгеноспектрального анализа в режиме точечной съемки с зерна вытянутой формы установлено, что светлые вытянутые зерна состоят из элементов Ba, Al и О и, соответственно, представляют собой гексаалюминат бария (рис. 2, д). Зерна обеих фаз распределены достаточно равномерно в структуре материала, однако встречаются отдельные скопления вытянутых светлых зерен.

Рис. 2. Структура спеченных материалов |

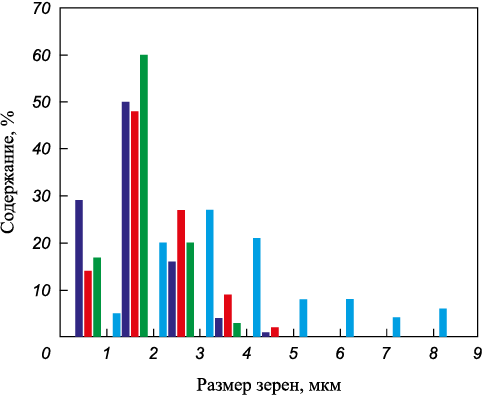

Проведен детальный количественный анализ структурных составляющих. Результаты приведены на рис. 3 и в табл. 2. Средний размер зерен оксида алюминия в материале без добавки составляет 4,27 ± 1,80 мкм. Используемый в работе порошок оксида алюминия является высокодисперсным и, соответственно, обладает высокой активностью к спеканию. Кроме того, на интенсификацию процессов спекания оказали влияние использование технологии электроискрового спекания и наличие добавки оксида бария. В материалах, в которые вводили оксид бария, размер зерен оксида алюминия значительно меньше. Так, анализ структуры материалов, спеченных в одинаковых условиях при tс = 1500 °С, показал снижение размеров зерен оксида алюминия на ~65 % в материале, содержащем гексаалюмината бария, по сравнению с материалом без добавки. Это явление можно объяснить сегрегацией Ba по границам алюмооксидных зерен, что препятствует их миграции и росту [20]. Кроме того, рост зерен гексаалюминатов любого химического состава сопровождается поглощением зерен оксида алюминия, и часто наблюдается уменьшение их размеров. Схожие эффекты зафиксированы в ряде публикаций [21; 22].

Рис. 3. Распределение размеров зерен оксида алюминия

Таблица 2. Размеры зерен спеченных материалов

| |||||||||||||||||||||||||||||||

В алюмооксидной керамике наблюдается наиболее широкое распределение зерен по размерам. В материале, содержащем гексаалюминат бария и спеченном при tс = 1600 °С, распределение Al2O3-зерен является наиболее узким, их максимальный размер не превышает 4 мкм. Следует отметить, что размеры пластин гексаалюмината бария с ростом температуры спекания увеличиваются. В материалах, спеченных при tс = 1600 °С, зафиксирован рост как длины, так и ширины пластин гексаалюмината бария. Соотношение сторон зерен гексаалюмината бария изменяется нелинейно, причем наименьшее значение наблюдается при tс = 1550 °С. Это свидетельствует о том, что при максимальной температуре спекания происходит наиболее интенсивный процесс роста пластин гексаалюмината бария, сопровождающийся поглощением зерен оксида алюминия, что в конечном итоге приводит к уменьшению размеров алюмооксидных зерен. Соответственно, при tс = 1600 °С снижение размеров зерен оксида алюминия происходит преимущественно за счет их использования на формирование гексаалюмината бария, а не за счет сегрегации бария на их границах.

Зафиксированные особенности зеренной структуры коррелируют с изменением плотности и пористости исследуемых материалов. Установлено, что поры в композиционных материалах преимущественно сконцентрированы в областях скопления гексаалюмината бария (на рис. 2, б выделено овалом). То есть наличие пор связано с неплотной упаковкой пластинчатых зерен. Это объясняет значительное снижение плотности и рост пористости при введении оксида бария в материалах, спеченных при tс = 1500 °С. Дальнейшее повышение температуры привело к большему росту зерен оксида алюминия. При tс = 1550 °С средний размер Al2O3-зерен составляет порядка 1,89 ± 0,85 мкм. Увеличение зерен оксида алюминия привело к уменьшению открытой пористости и повышению относительной плотности. Также, вероятно, при данной температуре спекания рост зерен оксида алюминия препятствовал росту пластин гексаалюмината бария (увеличению их длины). А при tс = 1600 °С превалировал рост пластин гексаалюмината бария, что привело к увеличению длины пластин, уменьшению размеров алюмооксидных зерен и повышению пористости.

Присутствие в структуре материалов зерен пластинчатой формы может оказывать влияние на их механические свойства [19]. Результаты определения твердости и трещиностойкости исследуемых материалов приведены в табл. 3. Твердость материалов, содержащих гексаалюминат бария, выше, чем у алюмооксидной керамики без добавки. Для оксидных материалов чаще наблюдается эффект снижения твердости при формировании в их структуре гексаалюминатов [9–11]. В данном случае рост твердости мы связываем со значительным уменьшением размеров зерен оксида алюминия. Также отмечается увеличение трещиностойкости алюмооксидной керамики при формировании в ее структуре гексаалюмината бария. Наиболее высокое значение критического коэффициента интенсивности напряжений зафиксировано для материала, спеченного при tс = 1550 °С. Вероятно, для данного материала сочетание пористости, размеров зерен оксида алюминия и гексаалюмината бария наиболее рационально.

Таблица 3. Твердость и трещиностойкость исследуемых материалов

|

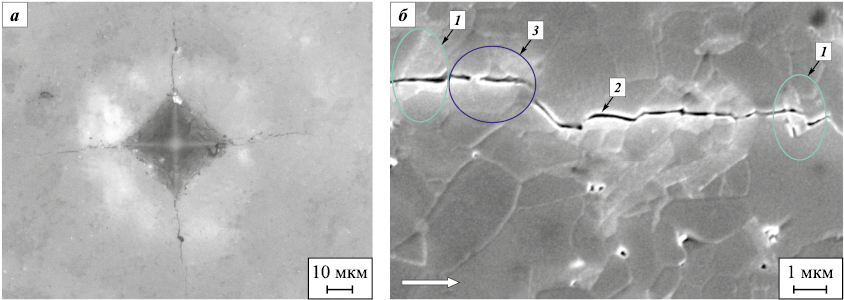

На рис. 4 приведены типичный пример отпечатка с выходящими из его диагоналей трещинами и увеличенное изображение одной из трещин, распространяющейся в композиционном материале «оксид алюминия – гексаалюминат бария». Размеры длин трещин, измеренные от центров отпечатка до их конца, коррелируют с полученными значениями критического коэффициента интенсивности напряжений и для материала, содержащего оксид алюминия без добавок, достигают 80 мкм. Для композиционной керамики средние размеры трещины находятся в диапазоне 50–55 мкм, а их максимальная длина не превышает 65 мкм.

Рис. 4. Типичный снимок отпечатка (а) и распространяющейся трещины (б) |

При детальном изучении распространяющихся трещин, пример которых приведен на рис. 4, б, зафиксировано интеркристаллитное разрушение зерен оксида алюминия и транскристаллитное разрушение зерен гексаалюмината бария в поперечном (1) и продольном (2) сечениях с последующим отклонением траектории распространения трещины после столкновения с пластинчатыми зернами, а также отмечено формирование мостиков (3).

Выводы

1. Вне зависимости от температуры спекания в материалах, в исходную смесь которых вводили оксид бария, кроме соединения α-Al2O3 присутствуют рефлексы Ba0,83Al11О17,33 .

2. Формирование в материале гексаалюмината бария приводит к снижению относительной плотности и росту открытой пористости. С увеличением температуры спекания показатели плотности и пористости изменяются неравномерно. Это связано с одновременно протекающими процессами формирования пластинчатых зерен гексаалюмината бария, их неплотной упаковкой и изменением размеров зерен оксида алюминия.

3. Размеры пластин гексаалюмината бария с ростом температуры спекания увеличиваются. При температуре спекания 1500 °С их длина составляет 2,45 ± 0,22 мкм, а при 1600 °С – 5,23 ± 0,46 мкм.

4. Формирование гексаалюмината бария в структуре керамики приводит к снижению размеров зерен оксида алюминия примерно на 65 % при спекании в одинаковых условиях при tс = 1500 °С.

5. Наиболее высокое значение критического коэффициента интенсивности напряжений (5,00 ± 0,10 МПа·м1/2) зафиксировано для материала, содержащего гексаалюминат бария, спеченного при tс = 1550 °С. Твердость такого материала составляет 2070 ± 43 HV2 .

Список литературы

1. Podzorova L.I., Volchenkova V.A., Il’icheva A.A., Andreeva N.A., Konovalov A.A., Penkina T.N., Pen’kova O.I. Chemical composition stability of corundum/zirconium dioxide composites in a biological media. Inorganic Materials: Applied Research. 2024;15(4):983–987. https://doi.org/10.1134/S2075113324700497

2. Garshin A.P., Kulik V.I., Nilov A.S. Shock-resistant materials based on commercial grade ceramic: achievements and prospects for improving their ballistic efficiency. Refractories and Industrial Ceramics. 2016;57(2):207–219. https://doi.org/10.1007/s11148-016-9955-0

3. Kuzin V.V., Grigor’ev N., Fedorov S.Y., Volosova M.A., Pinargote N.V.S. Spark plasma sintering of Al2O3-ceramic workpieces for small end milling cutters. Refractories and Industrial Ceramics. 2019;59(6):623–627. https://doi.org/10.1007/s11148-019-00285-2

4. Abyzov A.M. Aluminum oxide and alumina ceramics (review). Part 1. Properties of Al2O3 and commercial production of dispersed Al2O3 . Refractories and Industrial Ceramics. 2019;60(1):24–32. https://doi.org/10.1007/s11148-019-00304-2

5. Tian M., Wang X.D., Zhang T. Hexaaluminates: a review of the structure, synthesis and catalytic performance. Catalysis Science & Technology. 2016;6(7):1984–2004. https://doi.org/10.1039/C5CY02077H

6. Kern F. A comparison of microstructure and mechanical properties of 12Ce–TZP reinforced with alumina and in situ formed strontium- or lanthanum hexaaluminate precipitates. Journal of the European Ceramic Society. 2014;34(2):413–423. https://doi.org/10.1016/j.jeurceramsoc.2013.08.03 7

7. Shi S., Cho S., Goto T., Sekino T. Role of CeAl11O18 in reinforcing Al2O3/Ti composites by adding CeO2 . International Journal of Applied Ceramic Technology. 2021;18(1):170–181. https://doi.org/10.1111/ijac.13629

8. Liu L., Takasu Y., Onda T., Chen Z.-C. Influence of in-situ formed Ba–β-Al2O3 on mechanical properties and thermal shock resistance of ZTA/Ba–β-Al2O3 composites. Ceramics International. 2020;46(3):3738–3743. https://doi.org/10.1016/j.ceramint.2019.10.095

9. Rivero-Antúnez P., Morales-Flórez V., Cumbrera F.L., Esquivias L. Rietveld analysis and mechanical properties of in situ formed La–β-Al2O3/Al2O3 composites prepared by sol-gel method. Ceramics International. 2022; 48(17):24462–24470. https://doi.org/10.1016/j.ceramint.2022.05.058

10. Sktani Z.D.I., Azhar A.Z.A., Ratnam M.M., Ahmad Z.A. The influence of in-situ formation of hibonite on the properties of zirconia toughened alumina (ZTA) composites. Ceramics International. 2014;40(4):6211–6217. https://doi.org/10.1016/j.ceramint.2013.11.076

11. Negahdari Z., Willert-Porada M., Pfeiffer C. Mechanical properties of dense to porous alumina/lanthanum hexaaluminate composite ceramics. Materials Science and Engineering: A. 2010;527(12):3005–3009. https://doi.org/10.1016/j.msea.2010.01.050

12. Керженцев М.А., Подъячева О.Ю., Шикина Н.В., Мишанин С.В., Исмагилов З.Р., Deutschmann O., Russo G. Применение каталитических технологий для энергоустановок на высокотемпературных топливных элементах. Химия в интересах устойчивого развития. 2021;29(3):326–333. https://doi.org/10.15372/CSD2021309

13. Селюнина Л.А., Мишенина Л.Н., Слижов Ю.Г., Козик В.В. Влияние лимонной ксилоты и этиленгликоля на формирование алюмината кальция золь-гель методом. Журнал неорганической химии. 2013;58(4): 517–522. https://doi.org/10.7868/S0044457X1304017X

14. Жданок А.А., Бердникова Л.К., Коротаева З.А., Толочко Б.П., Булгаков В.В., Михайленко М.А. Особенности получения вакуум-плотной слабопроводящей керамики на основе алюмината бария. Новые огнеупоры. 2023;(8):14–20. https://doi.org/10.17073/1683-4518-2023-8-14-20

15. Tyurnina N.G., Lopatin S.I., Balabanova E.A., Shugurov S.M., Tyurnina Z.G., Polyakova I.G. Thermodynamic properties of the BaO–Al2O3 system. Journal of Alloys and Compounds. 2023;969:172266. https://doi.org/10.1016/j.jallcom.2023.172266

16. Nugroho S., Chen Z.-C., Kawasaki A., Jarligo M.O.D. Solid-state synthesis and formation mechanism of barium hexaaluminate from mechanically activated Al2O3–BaCO3 powder mixtures. Journal of Alloys and Compounds. 2010;502(2):466–471. https://doi.org/10.1016/j.jallcom.2010.04.198

17. Liu L., Maeda K., Onda T., Chen Z.-C. Effect of YSZ with different Y2O3 contents on toughening behavior of Al2O3/Ba–β-Al2O3/ZrO2 composites. Ceramics International. 2019;45(14):18037–18043. https://doi.org/10.1016/j.ceramint.2019.06.023

18. Niihara K., Morena R., Hasselman D.P.H. Evaluation of KIc of brittle solids by the indentation method with low crack-to-indent ratios. Journal of Materials Science Letters. 1982;1(1):13–16. https://doi.org/10.1007/BF00724706

19. Chen Z., Chawla K., Koopman M. Microstructure and mechanical properties of in situ synthesized alumina/Ba–β-alumina/zirconia composites. Materials Science and Engineering: A. 2004;367(1–2):24–32. https://doi.org/10.1016/j.msea.2003.09.070

20. Altay A., Gülgün M.A. Microstructural evolution of calcium-doped α-alumina. Journal of the American Ceramic Society. 2003;86(4):623–629. https://doi.org/10.1111/j.1151-2916.2003.tb03349.x

21. Rani D.A., Yoshizawa Y., Hirao K., Yamauchi Y. Effect of rare-earth dopants on mechanical properties of alumina. Journal of the American Ceramic Society. 2004;87(2):289–292. https://doi.org/10.1111/j.1551-2916.2004.00289.x

22. Sktani Z.D.I., Rejab N.A, Rosli A.F.Z, Arab A., Ahmad Z.A. Effects of La2O3 addition on microstructure development and physical properties of harder ZTA–CeO2 composites with sustainable high fracture toughness. Journal of Rare Earths. 2021;39(7):844-849. https://doi.org/10.1016/j.jre.2020.06.005

Об авторах

К. А. АнтроповаРоссия

Кристина Александровна Антропова – мл. науч. сотрудник научно-исследовательской лаборатории физико-химических технологий и функциональных материалов

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Н. Ю. Черкасова

Россия

Нина Юрьевна Черкасова – к.т.н., ст. науч. сотрудник научно-исследовательской лаборатории физико-химических технологий и функциональных материалов

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Н. С. Александрова

Россия

Наталья Сергеевна Александрова – мл. науч. сотрудник научно-исследовательской лаборатории физико-химических технологий и функциональных материалов

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Р. Р. Хабиров

Россия

Роман Рафаэлович Хабиров – мл. науч. сотрудник Центра технологического превосходства

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

А. А. Миллер

Россия

Александр Андреевич Миллер – магистрант кафедры материаловедения в машиностроении

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

М. Ю. Агафонов

Россия

Михаил Юрьевич Агафонов – магистрант кафедры материаловедения в машиностроении

Россия, 630073, г. Новосибирск, пр-т Карла Маркса, 20

Рецензия

Для цитирования:

Антропова К.А., Черкасова Н.Ю., Александрова Н.С., Хабиров Р.Р., Миллер А.А., Агафонов М.Ю. Влияние температуры электроискрового спекания на структуру и свойства алюмооксидной керамики, содержащей гексаалюминат бария. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):60-69. https://doi.org/10.17073/1997-308X-2025-5-60-69

For citation:

Antropova K.A., Cherkasova N.Yu., Aleksandrova N.S., Khabirov R.R., Miller A.A., Agafonov M.Yu. Effect of spark plasma sintering temperature on the structure and properties of alumina ceramics containing barium hexaaluminate. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):60-69. https://doi.org/10.17073/1997-308X-2025-5-60-69

JATS XML