Перейти к:

Покрытие из карбида титана для графитовой арматуры высокотемпературных процессов

https://doi.org/10.17073/1997-308X-2025-5-70-79

Аннотация

Покрытия из карбида титана (TiC) создавали на поверхности графитовых изделий посредством дешевого «жидкофазного» способа, включающего нанесение жидкой реакционной смеси на основе TiO2 и ее последующий карботермический отжиг в вакууме при температуре 1900 °С. В качестве основы для нанесения защитного покрытия выбраны типовые марки конструкционных графитов, используемых в промышленности для создания элементов высокотемпературной графитовой арматуры (ГМЗ, МПГ-6 и И-3). Полученные поликристаллические пленки карбида титана (структурный тип NaCl) характеризовались ростовой аксиальной текстурой [111] и наличием «температурных» механических напряжений, зависящих от марки графита, вследствие разности температурных коэффициентов линейного расширения между карбидом титана и графитовой основой. Типовые толщины покрытий составляли 10–20 мкм. Графитовые компоненты с покрытием TiC успешно протестированы в условиях высокотемпературного процесса синтеза монокристаллов карбида кремния. Проведена оценка трибологических свойств покрытий. Использование наиболее плотных разновидностей изостатического графита (И-3) является предпочтительным вследствие формирования двумерной плотной структуры защитного слоя на поверхности графита.

Для цитирования:

Афанасьев А.В., Быков Ю.О., Лебедев А.О., Марков А.В., Шаренкова Н.В., Латникова Н.М. Покрытие из карбида титана для графитовой арматуры высокотемпературных процессов. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):70-79. https://doi.org/10.17073/1997-308X-2025-5-70-79

For citation:

Afanas’ev А.V., Bykov Yu.О., Lebedev А.О., Markov А.V., Sharenkova N.V., Latnikova N.M. Titanium carbide coating for high-temperature graphite components. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):70-79. https://doi.org/10.17073/1997-308X-2025-5-70-79

Введение

Монокристаллический карбид кремния сегодня востребован для производства приборов силовой, высокочастотной и высокотемпературной электроники [1]. Монокристаллические слитки SiC обычно выращивают методом сублимации на собственных затравках (модифицированный метод Лели, или метод ЛЭТИ) в вакууме или инертном газе (обычно в аргоне) при температуре (t) порядка 2000 °С, используя в качестве источника высокочистый порошок карбида кремния. Графитовая арматура, применяемая в стандартном процессе модифицированного метода Лели, подвергается действию агрессивной парогазовой среды, содержащей летучие агенты Si, SiC2 и Si2C, и корродирует, загрязняя слиток частицами графита [2].

Для защиты поверхности графитовой арматуры обычно используют пленки карбида тантала [3], которые стабильны при t > 2000 °С и могут быть получены различными методами. В то же время пленки карбида тантала достаточно дороги, особенно при нанесении на детали, которые применяются однократно. Необходим поиск материалов для более дешевых покрытий, которые могли бы служить в качестве эффективного защитного барьера для предотвращения коррозии графитовой арматуры. Ее поверхность может быть защищена с помощью других высокотемпературных карбидов – таких, как TiC, WC, VC и др. [4; 5]. Наибольший интерес представляет карбид титана, который обеспечивает сбалансированное сочетание высокой твердости (до 2400 HV и выше), коррозионной стойкости и термостабильности.

Свойства TiC зависят от методов получения [6]. Методы химического осаждения из газовой фазы [7–9] широко используются в промышленности для материалов, подверженных коррозии, покрытия характеризуются высокой адгезией и однородностью на плоских поверхностях. В то же время эти методы являются дорогостоящими (оборудование, большие расходы газов-носителей) и характеризуются малыми скоростями роста (покрытие толщиной порядка 2–3 мкм) и токсичными или пирофорными прекурсорами [9]. Использование плазмы позволяет применять подложки и поверхности, чувствительные к высоким температурам, покрытия отличаются высокой адгезией и низкой шероховатостью [10].

Группа методов физического осаждения из газовой фазы включает термическое испарение, ионное распыление, катодное дуговое осаждение, электронно-лучевое испарение [11–13], но наиболее распространенным методом нагрева является косвенный резистивный нагрев. Покрытия отличаются высокой твердостью и стойкостью к износу, но недостаточным сцеплением с основой. Также отмечается неоднородность нанесения покрытия во внутренних полостях или на изделиях сложной формы.

Использование систем магнетронного распыления, в том числе реактивного и радиочастотного [14–17], позволяет повысить эффективность процесса посредством осаждения однородных пленок на большой площади. Дополнительный отжиг покрытий [14] улучшает кристалличность пленок TiC, увеличивает размер зерен. Реально достигаемые и применяемые толщины покрытий невелики (несколько мкм), но последние обладают плотной структурой, без каверн и трещин. Проблемы равномерного покрытия боковых стенок и сложных профилей решаются с использованием сложных механизмов управления магнетроном.

Лазерная наплавка армированных карбидом титана композитных покрытий эффективно применяется для пассивации поверхности или поверхностного упрочнения [18], но не может быть реализована для больших площадей нанесения. Импульсное лазерное нанесение (ИЛН) предполагает использование лазера для абляции материала из мишени [19]. В качестве недостатков отмечаются малопригодность для массового производства, зависимость абляции от энергии лазерного излучения и неравномерность нанесения на поверхностях сложной формы.

Покрытия из карбида титана могут быть созданы также рядом других методов. В работе [20] слой карбида титана наносили с помощью микродуговых процессов, в результате покрытие из TiC увеличивало коррозионный потенциал основы и существенно снижало плотность тока коррозии. Возможно применение методов in situ карбонизации титана в расплаве CaCl2–CaC2 – метод солевой термоцементации [21] или более эффективной анодной цементации на титановом аноде [22]. Методы характеризуются простотой и высокими скоростями роста покрытия (свыше 100 мкм – за 8 ч процесса [21], 15 мкм – за 0,7 ч [22]).

В целом, ни один из рассмотренных методов не обладает набором характеристик, необходимых для создания дешевых функциональных коррозионно-стойких покрытий на основе TiC для элементов графитовой арматуры, использующихся в высокотемпературных процессах синтеза карбида кремния и нитрида алюминия. Необходим поиск наиболее экономичных методов нанесения защитных покрытий, не требующих дорогостоящей аппаратуры и позволяющих получать плотное защитное покрытие толщиной в десятки микрометров.

Экспериментальная часть

В настоящей работе пленочное покрытие из карбида титана создавали путем нанесения на графитовые детали реакционной смеси, содержащей порошкообразный диоксид титана TiO2 (ОСЧ 7–3), адгезив и растворитель. В качестве адгезивов использовали различные фенолформальдегидные смолы, растворителем служил этиловый спирт. Смесь наносили при комнатной температуре на поверхность графитовых деталей, выполненных из различных марок графита. Детали подвергали сушке на воздухе при t = 80÷100 °С, затем проводили отжиг нанесенного покрытия в форвакууме при температуре до 1900 °С в течение 4–5 ч.

В качестве основы для нанесения покрытия карбида титана использовали детали из графитов популярных марок, выпускаемых отечественной промышленностью, а именно: малозольный экструзионный графит ГМЗ [23], мелкозернистый плотный графит МПГ-6, получаемый методом прессования [24], и изостатический графит И-3 [25].

Полученные покрытия диагностировали методами рентгеноструктурного (РСА) и рентгенофазового (РФА) анализов, растровой электронной микроскопии (РЭМ), оптической микроскопии (ОМ), энергодисперсионного анализа (РЭМ ЭДС), профилометрии и трибометрии.

Фазовый состав продуктов на различных стадиях процесса синтеза исследовали на рентгеновском дифрактометре «D2 Phaser» (Bruker AXS, Германия), оснащенном рентгеновской трубкой с медным анодом и никелевым β-фильтром. Фазовый состав определяли с помощью специализированного программного пакета EVA (Bruker AXS, Германия) на дифракционной базе данных ICDD, PDF-2, release 2014 (PDF-2 Powder Diffraction File-2, ICDD, 2014). Для расчета параметров элементарной ячейки TiC применяли внутренний стандарт NaCl, сертифицированный порошковым стандартом XRD Si640f (NIST, Гейтерсбург, Мэриленд, США). Расчет проводили с использованием метода Ритвельда в рамках программного обеспечения «Topas-5» фирмы «Bruker». Погрешность составляла ±0,0001 Å.

Методами РСА определяли параметры решетки, наличие текстуры, величину кристаллитов и микродеформации 2-го рода.

Напряжения 2-го рода (микронапряжения в объемах кристаллитов или мозаичных блоков) и размеры областей когерентного рассеяния (ОКР) оценивали по уширениям рентгеновских рефлексов при регистрации θ/2θ-кривых на дифрактометре. Уширение обычно включает следующие составляющие: инструментальное уширение, уширение, вызванное малым размером кристаллитов (размером ОКР), а также уширение, обусловленное микродеформацией [26]. Разделение деформационного и размерного вкладов проводили с помощью метода Вильямсона–Холла [26], т.е. учитывая зависимость вклада в уширение от порядка отражения (для 1-го и 3-го порядков отражения – 111 и 333 – кубической решетки карбида титана). Инструментальную погрешность исключали, используя данные по уширению пиков совершенных монокристаллов (кремния, германия) на близких углах дифракции.

Для оценки инструментальной составляющей на брэгговских углах, соответствующих рефлексам 111 и 333 карбида титана, применяли высококачественные монокристаллы кремния и германия. Для рефлекса 111 на угле 2θ ≈ 35,9° для инструментальной составляющей имеем

βинстр = 1,9∙10–4 рад,

а для рефлекса 333 (2θ ≈ 135,1°)

βинстр = 7,0∙10–4 рад.

Для формы дифракционных кривых установлено соответствие экспериментальных данных распределению Гаусса (нормальный закон распределения), поэтому использовали формулу для сложения квадратов уширений от разных источников:

\[\beta _\sum ^2 = \beta _{{\rm{инстр}}}^2 + \beta _{{\varepsilon _n}}^2 + \beta _{{L_n}}^2 = \beta _{{\rm{инстр}}}^2 + \beta _{{\rm{физ}}}^2,\]

где βΣ – суммарное уширение; βинстр – инструментальное; \({\beta _{{\varepsilon _n}}}\) – уширение, вызванное деформацией решетки в направлении дифракционного вектора; \({\beta _{{L_n}}}\) – уширение, вызванное конечным размером ОКР; βфиз – физическое уширение. Известно, что

| \[{\beta _{{\varepsilon _n}}} = 4{\varepsilon _n}{\rm{tg}}\theta ,\] | (1) |

| \[{\beta _{{L_n}}} = \frac{\lambda }{{{L_n}\cos \theta }},\] | (2) |

где εn = Δd/d, d – межплоскостное расстояние.

Толщины нанесенных покрытий определяли методами РЭМ, РЭМ ЭДС и ОМ по шлифам структур «карбид титана – графитовая основа». Шлифы изготавливали на торцах структуры, полученных методом излома или вырезки образцов с последующими операциями заторцовки, шлифования и полирования.

Проведена оценка трибологических свойств покрытия из TiC (толщиной 10 мкм) на графитовой подложке (графит И-3) с контртелами из конструкционной стали (ШХ-15) и керамики (ZrO2 ) на машине трения FMT-5000 согласно стандартной методике (в системе диск–шар). Скорость вращения диска составляла 60 об/мин (линейная скорость 0,03 см/c), радиус дорожки трения – 5 мм, интервал нагрузок – 10–200 Н.

Для оценки химической стабильности графитовые элементы с нанесенным защитным покрытием выдерживали при температуре 2100 °С в течение 10 ч в присутствии порошка SiC.

Результаты и их обсуждение

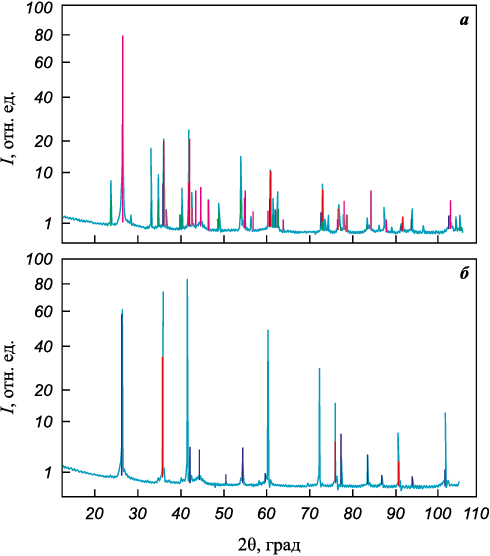

Механизм процесса синтеза. По оценкам [27], химическая реакция в смеси порошков оксида титана и углерода начинается при t = 1300 °С, а при 1500 °С уже может быть получен однофазный карбид титана. Было отмечено [28], что степень превращения диоксида титана в карбид близка к 1 в температурном диапазоне 1500 – 3340 К. В настоящей работе проводили РФА продуктов реакционной смеси, нанесенной на поверхность графитовых изделий и выдержанной при t = 1500 °С в условиях форвакуума (<1 Па) в течение 1 ч (рис. 1, а).

Рис. 1. Рентген-дифрактограмма (CuKα-излучение) |

Полученный продукт представлял собой смесь оксидов Ti2O3 и TiO и карбидов титана TiC0,957 и TiC. Таким образом, можно предположить, что превращение происходит через промежуточные стадии образования низших оксидов (TiO и Ti2O3 ), в соответствии с принципом А.А. Байкова [29]:

TiO2 → Ti2O3 → TiO → TiC.

После выдержки при t = 1900 °С, также в течение 1 ч в условиях форвакуума (рис. 1, б), на всех марках графита реакция образования карбида прошла полностью: основная фаза – кубический TiC0,957 (хамрабаевит, структура NaCl), с небольшим количеством графита, возникшего, по-видимому, в результате графитизации адгезива.

В работе [30] отмечалось, что значительная скорость твердофазных реакций карбидизации оксидов может быть объяснена образованием паровой фазы, адсорбирующейся на углеродных поверхностях. В настоящей работе мы наблюдали, наряду с паровой фазой, перераспределение реакционной смеси по поверхности графита за счет потеков жидкой фазы (вероятно, TiO2 ).

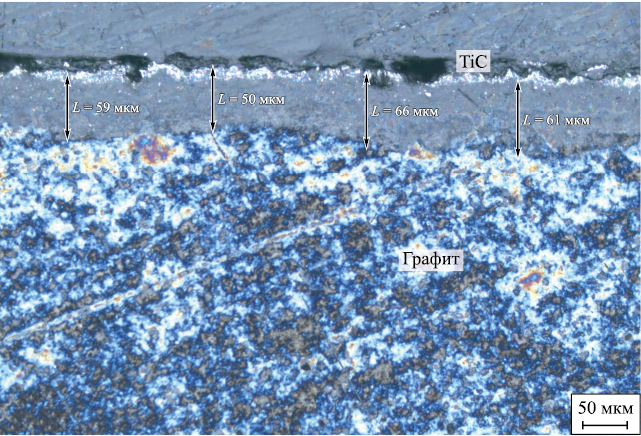

Толщина. На изломе структуры «TiC на графите» толщину покрытия методом ОМ определить не удалось из-за отсутствия контраста. На шлифе после полирования появляется значительный оптический контраст вследствие существенно различных механических свойств карбида титана и графита, что позволяет оценить толщину покрытия (рис. 2). Так как графит обладает значительной пористостью, а превращение оксидов в процессе синтеза карбида происходит с участием жидкой фазы, можно предположить, что ОМ-исследования шлифов дают завышенные значения толщин покрытий.

Рис. 2. Оптическая микрофотография участка шлифа |

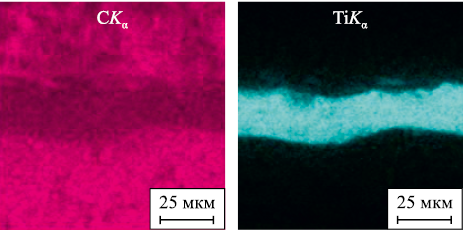

РЭМ ЭДС-картирование участка той же структуры дает существенно меньшие значения толщины (рис. 3): 20–25 мкм против 50–60 мкм на рис. 2.

Рис. 3. РЭМ ЭДС-изображение участка шлифа (см. рис. 2) |

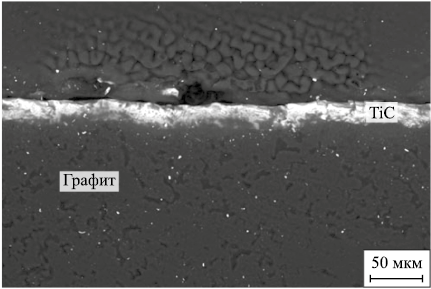

Проникновение жидкого оксида в поры графита и его взаимодействие с основой должны приводить к размытию границы «TiC–графит» и образованию под слоем карбида титана протяженного «композитного» слоя, состоящего в основном из графита. Размытие границы «TiC–графит» можно видеть, например, на рис. 4.

Рис. 4. РЭМ-изображение шлифа |

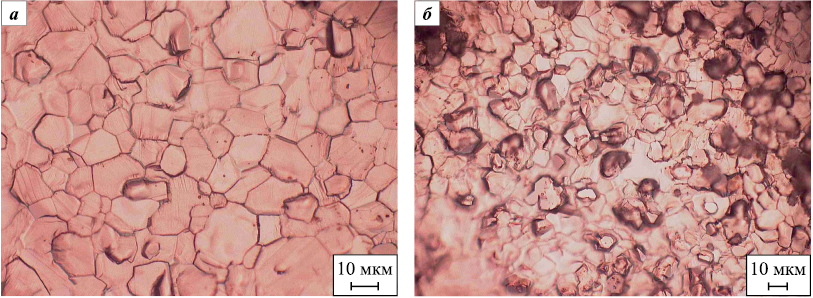

Морфология. На изостатическом графите обычно наблюдали плотную плоскую поверхность покрытия карбида титана из сросшихся кристаллитов, имеющих размер 10–30 мкм (рис. 5, а). Для менее плотных марок графита характерна более развитая поверхность, состоящая из столбчатых кристаллитов, плохо сросшихся друг с другом (рис. 5, б).

Рис. 5. Морфология поверхности защитного покрытия (ОМ) |

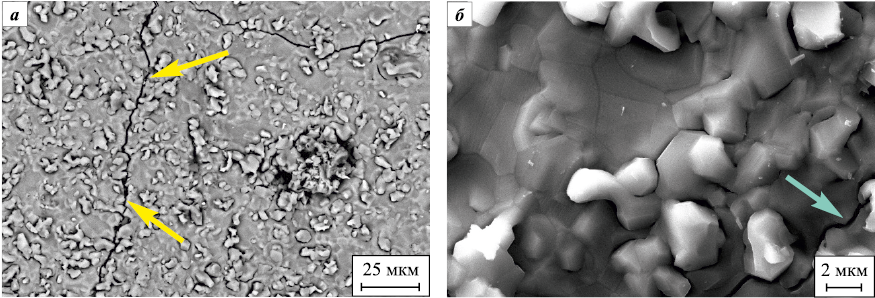

Дефектная структура. На толстых покрытиях (>30 мкм) наблюдали локальное растрескивание – очевидно, вследствие разности температурных коэффициентов линейного расширения (ТКЛР) покрытия и основы для всех марок графита (рис. 6). Наличие механических напряжений 1-го рода было выявлено с использованием метода РСА (см. далее табл. 2).

Рис. 6. РЭМ-фотографии поверхности покрытия на графите ГМЗ с разным увеличением |

Наличие текстуры. Обычно защитные покрытия, полученные на графитовых компонентах методами химического осаждения из газовой фазы, имеют развитую осевую текстуру в направлении нормали к поверхности графита (в частности, для карбида тантала это отмечается в работе [31]).

Оптимальным для защитных свойств покрытия является состояние без текстуры, которое характеризуется отсутствием сквозных трещин [31]. В свою очередь, наличие слабой ростовой текстуры приводит к лучшему срастанию кристаллитов и лучшей гладкости и сплошности слоя покрытия.

Для оценки наличия или отсутствия ростовой текстуры TiC были измерены интенсивности рентгеновских рефлексов (θ–2θ-мода) за вычетом фона для пленок карбида титана, нанесенных на пластины из выбранных марок графита (образец 1 – ГМЗ, 2 – МПГ-6, 3 – И-3). В качестве образцов сравнения использованы поликристаллический образец TiC, представленный в картотеке ASTM – 035-0801 [32], а также порошок TiC, синтезированный нами (без графитовой основы). Интенсивности рефлексов, приведенные к интенсивности рефлекса 111 соответствующего образца, представлены в табл. 1.

Таблица 1. Интенсивности рефлексов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

По данным табл. 1, образцы 1–3 с большой долей достоверности характеризуются наличием ростовой аксиальной текстуры [111].

Определения периода идентичности и напряжений 1-го рода. Результаты измерения периодов решетки TiC представлены в табл. 2 (погрешность определения параметров составляла 0,0001 Å). По данным картотеки ASTM, равновесный параметр для карбида титана составляет аравн = 4,3274(2) Å. Значения деформации решетки карбида титана на деталях из различных марок графита, приведенные в табл. 2, во всех случаях имеют один знак, поэтому можно предположить наличие температурных напряжений на границе раздела «графит–TiC». Как известно, марки графита характеризуются высокой анизотропией и широким спектром значений ТКЛР, причем данные о TKЛР различных марок графита в литературе немногочисленны [33–36]. Исключение составляют изостатические марки графита, характеризующиеся изотропией физических свойств. Температурные коэффициенты линейного расширения использовавшихся марок графита также представлены в табл. 2. Для сравнения, для карбида титана ТКЛР = (7,0÷8,0)∙10–6 К–1 [29; 37].

Таблица 2. Параметры решетки TiC на деталях из различных марок графита

|

Из табл. 2 видно, что величины деформаций не только имеют один знак (положительны), но и коррелируют с разностями между TKЛР карбида титана и соответствующей графитовой основы. Также отметим, что изостатический графит не является лучшей основой для пленки карбида титана вследствие высокого уровня напряжений.

Определение величины кристаллитов и неоднородной микродеформации решетки. Данные расчетов представлены в табл. 3.

Таблица 3. Анализ факторов уширения рентгеновских линий

|

Известно, что отношение β333/β111 , с учетом формул (1) и (2), лежит в диапазоне

\[\left( {\frac{{\cos {\theta _{111}}}}{{\cos {\theta _{333}}}} = 2,49} \right) < \frac{{{\beta _{333}}}}{{{\beta _{111}}}} < \left( {\frac{{{\rm{tg}}{\theta _{333}}}}{{{\rm{tg}}{\theta _{111}}}} = 7,48} \right),\]

причем если величина β333/β111 близка к отношению косинусов, то главной причиной уширения линий является малость блоков (ОКР). В противном случае, при ее близости к отношению тангенсов, главный вклад в уширение дают микродеформации. Как видно из табл. 3, для всех графитов основной вклад в уширение линий вносят малые размеры ОКР, которые, с учетом погрешностей измерений, лежат в диапазоне тысячи ангстрем.

Трибологические испытания. В случае истирания покрытия TiC (твердость по Виккерсу 3000 HV, толщина 10 мкм), нанесенного на графитовую (500 HV) подложку в виде диска, осуществляемого в паре с шаром из стали ШХ15 (1900 HV), износ покрытия отсутствовал. При истирании покрытия TiC в паре с ZrO2 (12 000 HV) износ покрытия присутствовал и в 4 раза превышал износ керамического шарика ZrO2 . В этом случае покрытие TiC начинало разрушаться при нагрузке ≥90 Н (при этом регистрировались резкое увеличение и разброс (нестабильность) силы трения, а также экспоненциальный рост скорости углубления шарика ZrO2 в покрытие при трении в зависимости от нагрузки).

В исходном состоянии профилометрические параметры покрытия составляли, мкм: Ra = 1,973; Rq = 2,550; Rz = 14,096; Rt = 17,547. После испытания шероховатость увеличилась примерно в 1,2 раза.

Тестирование в ростовой системе (SiC). После выдержки графитовых элементов с нанесенным защитным слоем в контакте с порошком карбида кремния (t = 2100 °С, атмосфера аргона, P = 200 Па, τ = 10 ч) изменения морфологии и фазового состава покрытия не выявлены.

Заключение

Простой и дешевый двухстадийный «жидкофазный» процесс нанесения карбида титана из смеси на основе TiO2 может быть использован для создания пассивирующих слоев на элементах графитовой арматуры, работающей в высокотемпературных процессах, при наличии агрессивных газовых сред. В качестве конструктивных элементов графитовой арматуры предпочтительно применение изотропных графитов, имеющих минимальную пористость и, вследствие этого, лучшую морфологию защитного покрытия. Полученные покрытия характеризуются текстурой [111] и наличием температурных напряжений, величина которых зависит от марки графита.

Список литературы

1. Tairov Yu., Lebedev A., Avrov D. The main defects of silicon carbide ingots and epitaxial layers. Saarbrucken: Lambert Academic Publishing, 2016. 76 p.

2. Avrov D.D., Bulatov A.V., Dorozhkin S.I., Lebedev A.O., Tairov Yu.M. Defect formation in silicon carbide large-scale ingots grown by sublimation technique. Journal of Crystal Growth. 2005;275(1–2):e485–e489. https://doi.org/10.1016/j.jcrysgro.2004.11.112

3. Nakamura D., Shigetoh K. Fabrication of large-sized TaC-coated carbon crucibles for the low-cost sublimation growth of large-diameter bulk SiC crystals. Japanese Journal of Applied Physics. 2017;56(8):085504. https://doi.org/10.7567/JJAP.56.085504

4. Sun X., Zhang J., Pan W., Wang W., Tang C. Research progress in surface strengthening technology of carbide-based coating. Journal of Alloys and Compounds. 2022;905:164062. https://doi.org/10.1016/j.jallcom.2022.164062

5. Dahotre N.B., Kadolkar P., Shah S. Refractory ceramic coatings: processes, systems and wettability/adhesion. Surface and Interface Analysis. 2001;31(7):659–72. https://doi.org/10.1002/sia.1092

6. Kavishwar S., Bhaiswar V., Kochhar S., Fande A., Tandon V. State-of-the-art titanium carbide hard coatings: a comprehensive review of mechanical and tribological behaviour. Engineering Research Express. 2024;6(4):042401. https://doi.org/10.1088/2631-8695/ad7fb7

7. Gong Y., Tu R., Goto T. High-speed deposition of titanium carbide coatings by laser-assisted metal-organic CVD. Materials Research Bulletin. 2013;48(8):2766–2770. https://doi.org/10.1016/j.materresbull.2013.03.039

8. Uhlmann E., Schröter D. Process behaviour of micro-textured CVD diamond thick film cutting tools during turning of Ti–6Al–4V. Procedia CIRP. 2020;87:25–30. https://doi.org/10.1016/j.procir.2020.02.014

9. Azadi M., Sabour Rouhaghdam A., Ahangarani S. Effect of temperature and gas flux on the mechanical behavior of TiC coating by pulsed DC plasma enhanced chemical vapor deposition. International Journal of Engineering. Transactions B: Applications. 2014;27(8):1243–1250. https://doi.org/10.5829/idosi.ije.2014.27.08b.10

10. Shanaghi A., Rouhaghdam A.R.S., Ahangarani S., Chu P.K., Farahani T.S. Effects of duty cycle on microstructure and corrosion behavior of TiC coatings prepared by DC pulsed plasma CVD. Applied Surface Science. 2012;258(7):3051–3057. https://doi.org/10.1016/j.apsusc.2011.11.036

11. Dan A., Bijalwan P.K., Pathak A.S., Bhagat A.N. A review on physical vapor deposition-based metallic coatings on steel as an alternative to conventional galvanized coatings. Journal of Coatings Technology and Research. 2022;19(2):403–438. https://doi.org/10.1007/s11998-021-00564-z

12. Baptista A., Silva F., Porteiro J., Míguez J., Pinto G. Sputtering physical vapour deposition (PVD) coatings: a critical review on process improvement and market trend demands. Coatings. 2018;8(11):402. https://doi.org/10.3390/coatings8110402

13. Fenker M., Balzer M., Kappl H. Corrosion protection with hard coatings on steel: Past approaches and current research efforts. Surface and Coatings Technology. 2014;257:182–205. https://doi.org/10.1016/j.surfcoat.2014.08.069

14. Aihaiti L., Tuokedaerhan K., Sadeh B., Zhang M., Shen X., Mijiti A. Effect of annealing temperature on microstructure and resistivity of TiC thin films. Coatings. 2021;11(4):457. https://doi.org/10.3390/coatings11040457

15. Sidelev D.V., Pirozhkov A.V., Mishchenko D.D., Syrtanov M.S. Titanium carbide coating for hafnium hydride neutron control rods: In situ X-ray diffraction study. Coatings. 2023;13(12):2053. https://doi.org/10.3390/coatings13122053

16. Ogunlana M.O., Muchie M., Swanepoel J., Adenuga O.T., Oladijo O.P. Numerical modelling and simulation for sliding wear effect with microstructural evolution of sputtered titanium carbide thin film on metallic materials. Coatings. 2024;14(3):298. https://doi.org/10.3390/coatings14030298

17. Xie Q., Sun G., Fu G., Kang J., Zhu L., She D., Lin S. Comparative study of titanium carbide films deposited by plasma-enhanced and conventional magnetron sputtering at various methane flow rates. Ceramics International. 2023;49(15);25269–25282. https://doi.org/10.1016/j.ceramint.2023.05.061

18. Chen L., Guan C., Ma Z., Cui Z., Zhang Z., Yu T., Gu R. Modeling and simulation of grinding surface morphology for laser cladding in situ TiC reinforced Ni-based composite coatings. Surface and Coatings Technology. 2025;498:131831. https://doi.org/10.1016/j.surfcoat.2025.131831

19. Shepelin N.A., Tehrani Z.P., Ohannessian N., Schneider C.W., Pergolesi D., Lippert T. A practical guide to pulsed laser deposition. Chemical Society Reviews. 2023;52(7): 2294–321. https://doi.org/10.1039/D2CS00938B

20. Zhao T., Zhang S., Zhou F.Q., Zhang H.F., Zhang C.H., Chen J. Microstructure evolution and properties of in-situ TiC reinforced titanium matrix composites coating by plasma transferred arc welding (PTAW). Surface and Coatings Technology. 2021;424:127637. https://doi.org/10.1016/j.surfcoat.2021.127637

21. Zhao M., Ma Y., Zhang Y., Liu X., Sun H., Liang R., Yin H., Wang D. An efficient salt-thermo-carburizing method to prepare titanium carbide coating. Surface and Coatings Technology. 2023;465:129546. https://doi.org/10.1016/j.surfcoat.2023.129546

22. Zhao M., Tang M., Shi H., Sun H., Li X., Yin H., Wang D. Anodic polarization accelerated titanium carbide coating formation in molten salt. Surface and Coatings Technology. 2024;483:130803. https://doi.org/10.1016/j.surfcoat.2024.130803

23. ООО Графит–Гарант, Челябинск. Графит крупно и среднезернистый ГМЗ, 3ОПГ, ППГ. URL: https://grafit-garant.ru/grafit/grafit-gmz-zopg-ppg/ (дата обращения: 07.02.2025).

24. ООО ПК Графит–Регион, Челябинск. Марки графита, используемого на заводе «Графит–Регион». URL: https://graphite-r.ru/info/marki/?ysclid=m35je0yhbq68035288 (дата обращения: 07.02.2025).

25. ООО Графит–Гарант, Челябинск. Изостатические марки графита И-1, И-3. URL: https://grafit-garant.ru/grafit/izostaticheski-grafit/ (дата обращения: 07.02.2025).

26. Горелик С.С., Скаков Ю.А., Расторгуев Л.Н. Рентгенографический и электронно-оптический анализ М.: МИСиС, 2002. 360 с.

27. Елютин В.П., Павлов Ю.А., Поляков В.П., Шеболдаев С.Б. Взаимодействие окислов металлов с углеродом. М.: Металлургия, 1976. 360 с.

28. Росин И.В., Томина Л.Д. Общая и неорганическая химия. Современный курс. М.: Юрайт, 2012. 1338 с.

29. Кипарисов С.С., Левинский Ю.В., Петров А.П. Карбид титана: получение, свойства, применение. М.: Металлургия, 1987. 217 с.

30. Wang L., Li Q., Zhu Y., Qian Y. Magnesium-assisted formation of metal carbides and nitrides from metal oxides. International Journal of Refractory Metals and Hard Materials. 2012;31:288–292. https://doi.org/10.1016/j.ijrmhm.2011.10.009

31. Nakamura D., Shigetoh K., Suzumura A. Tantalum carbide coating via wet powder process: From slurry design to practical process tests. Journal of the European Ceramic Society. 2017;37(4):1175–1185. https://doi.org/10.1016/j.jeurceramsoc.2016.10.029

32. ASTM Diffraction Data File. ASTH, Philadelphia, 1969–2025.

33. Островский В.С., Виргильев Ю.С., Костриков В.И., Шипков Н.Н. Искусственный графит. М.: Металлургия, 1986. 272 с.

34. Станкус С.В., Яцук О.С., Жмуриков Е.И., Текчно Л. Тепловое расширение искусственных графитов в интервале температур 293–1650 К. Теплофизика и аэромеханика. 2012;19(5):637–642.

35. Жмуриков Е.И., Бубненков И.А., Дремов В.В., Самарин С.И., Покровский А.С., Харьков Д.В. Графит в науке и ядерной технике. Новосибирск, 2023. 193 с.

36. НПП Графит–Про, Челябинск. Изделия из графита различных марок. URL: http://grafitpro.ru/izdeliya-iz-grafita (дата обращения: 13.02.25).

37. Kim J., Kang S. Elastic and thermo-physical properties of TiC, TiN, and their intermediate composition alloys using ab initio calculations. Journal of Alloys and Compounds. 2012;528:20–27. https://doi.org/10.1016/j.jallcom.2012.02.124

Об авторах

А. В. АфанасьевРоссия

Алексей Валентинович Афанасьев – к.т.н., доцент, директор Центра микротехнологии и диагностики, вед. науч. сотрудник

Россия, 197022, г. Санкт-Петербург, ул. Проф. Попова, 5

Ю. О. Быков

Россия

Юрий Олегович Быков – вед. инженер, сотрудник

Россия, 197022, г. Санкт-Петербург, ул. Проф. Попова, 5

А. О. Лебедев

Россия

Андрей Олегович Лебедев – д.ф.-м.н., гл. науч. сотрудник, сотрудник

Россия, 197022, г. Санкт-Петербург, ул. Проф. Попова, 5

Россия, 194021, г. Санкт-Петербург, ул. Политехническая, 26

А. В. Марков

Россия

Александр Владимирович Марков – инженер, сотрудник

Россия, 197022, г. Санкт-Петербург, ул. Проф. Попова, 5

Н. В. Шаренкова

Россия

Наталья Викторовна Шаренкова – к.т.н. ст. науч. сотрудник

Россия, 194021, г. Санкт-Петербург, ул. Политехническая, 26

Н. М. Латникова

Россия

Наталья Михайловна Латникова – к.т.н. ст. науч. сотрудник

Россия, 191014, г. Санкт-Петербург, ул. Парадная, 8

Рецензия

Для цитирования:

Афанасьев А.В., Быков Ю.О., Лебедев А.О., Марков А.В., Шаренкова Н.В., Латникова Н.М. Покрытие из карбида титана для графитовой арматуры высокотемпературных процессов. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):70-79. https://doi.org/10.17073/1997-308X-2025-5-70-79

For citation:

Afanas’ev А.V., Bykov Yu.О., Lebedev А.О., Markov А.V., Sharenkova N.V., Latnikova N.M. Titanium carbide coating for high-temperature graphite components. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):70-79. https://doi.org/10.17073/1997-308X-2025-5-70-79