Перейти к:

Повышение плотности пористых СЛС-заготовок из карбида кремния пропиткой, пиролизом и силицированием

https://doi.org/10.17073/1997-308X-2025-5-80-93

Аннотация

Данная статья является продолжением работы по исследованию образцов из порошка α-SiC, получаемых по технологии селективного лазерного спекания (СЛС) [1]. Рассматриваются гидростатическая плотность, а также микроструктура поверхности и внутренних сечений пористых заготовок и уплотненных с помощью постобработки. Проведена апробация двух способов постобработки для повышения плотности пористых заготовок. Первый способ – уплотнение за счет силицирования, так называемой пропитки расплавом кремния (LSI), или жидкофазной пропитки. Второй способ уплотнения является гибридным из-за сочетания метода пропитки полимером пористой заготовки с последующим пиролизом и силицированием – так называемый PIP метод, совмещенный с LSI. Для стандартных методов прессования гибридная обработка PIP + LSI позволяет сформировать повышенную долю карбида кремния в материале по сравнению со способом LSI, что благоприятно сказывается на механических и теплофизических свойствах. По результатам исследований установлена зависимость содержания фаз SiC, Si, С в материале и относительной плотности от количества циклов пропитки, пиролиза и способа постобработки. Образцы изготавливались с различной высотой единичного слоя – 30 и 50 мкм. Образцы с высотой слоя 30 мкм имели бόльшую начальную плотность, чем образцы со слоем в 50 мкм, а также требовали 2–3 пропитки для насыщения углеродом, в отличие от 4–5 пропиток во втором случае (50 мкм). Финальная плотность образцов при высоте слоя 30 и 50 мкм находилась примерно на одном уровне – не более 2,88 г/см3. Для образцов, прошедших только стадию силицирования, плотность составила 2,52–2,65 г/см3, что меньше, чем у образцов после полного цикла постобработки. Разница плотности образцов не связана с пористостью – напротив, пористость меньше в образцах после LSI. По результатам количественного микроструктурного анализа разница плотности обусловлена в 2 раза бόльшим содержанием свободного кремния, который имеет плотность ниже, чем у SiC, снижая тем самым общую плотность LSI-образцов.

Ключевые слова

Для цитирования:

Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А., Шарапов И.С., Веселков С.Н. Повышение плотности пористых СЛС-заготовок из карбида кремния пропиткой, пиролизом и силицированием. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):80-93. https://doi.org/10.17073/1997-308X-2025-5-80-93

For citation:

Bubnenkov B.B., Zharmukhambetov A.S., Ivanov I.A., Sharapov I.S., Veselkov S.N. Densification of porous SLS SiC preforms through polymer infiltration, pyrolysis, and liquid silicon infiltration. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):80-93. https://doi.org/10.17073/1997-308X-2025-5-80-93

Введение

Пористые керамические материалы широко используются в промышленности для различных назначений: нагреватели, фильтры, катализаторы, теплоизоляторы и др. Карбид кремния (SiC) в пористом виде часто применяется как фильтрующий элемент при разливке на металлургическом производстве. Пористая структура может быть использована и для катализатора в качестве каркаса для нанесения каталитического покрытия. Для такого рода применений пористость варьируется в диапазоне от 70 до 20 %. Для заготовок, получаемых селективным лазерным спеканием (СЛС), достижима пористость на уровне от 55 до 15 %, что потенциально может использоваться для производства такого рода изделий. Дополнительным преимуществом метода СЛС является возможность создания иерархической пористой структуры в изделии, что может быть востребовано для теплообменных и теплорегулирующих элементов, газовых и жидкостных фильтров, катализаторов, датчиков для работы в агрессивных условиях, медицинских имплантов.

В результате лазерного воздействия при СЛС происходит спекание частиц порошка карбида кремния за счет высокоскоростного механизма «испарение–конденсация», который подразумевает декомпозицию SiC при сублимации с последующей конденсацией. Поверхность частиц исходного порошка подвергается данному процессу, вследствие чего осуществляется овализация оскольчатых частиц с образованием микрочастиц нестихиометрического SiC1–x и Si со средним размером менее 1 мкм. Продукты декомпозиции представлены на поверхности частиц исходного порошка в виде сферических микрочастиц. За счет термического воздействия на поверхность исходных частиц порошка и формирования на их поверхности более легкоплавких фаз Si и SiC1–x происходят взаимное скользящее движение и уплотнение частиц порошка в области спекания с дальнейшим взаимным скреплением в ходе кристаллизации и формированием пористого каркаса СЛС-заготовки [1].

Стоит отметить, что для придания дополнительной прочности получаемому пористому каркасу СЛС-заготовок может потребоваться дополнительный производственный цикл в виде спекания без приложения давления при стандартной температуре для такого рода процессов (обычно выше 1800 °С) и небольшой выдержке (3–5 ч). Необходимость данной операции обусловлена довольно слабыми связями между частицами порошка в заготовке, которые возникли в процессе высокоскоростного спекания по механизму испарения–конденсации и содержат долю свободного кремния, как показано в предыдущем исследовании [1]. В процессе спекания без давления будет достигнута прочность связей между частицами за счет более полного и объемного протекания диффузионных процессов на границах контакта частиц порошка под влиянием температуры спекания c бόльшим временем воздействия, чем в СЛС-процессе.

Совмещение методов СЛС и традиционного спекания без давления позволит получать изделия и пористые структуры с заданным контролируемым уровнем пористости и сложной геометрией для высокотехнологичных развивающихся отраслей промышленности, нуждающихся в таких изделиях.

Однако, несмотря на определенный спрос в промышленности на пористые SiC-изделия сложной геометрии, наибольшая доля спроса приходится на изделия с высокой плотностью. Это обусловлено более высокими механическими и теплофизическими свойствами такого материала, которые расширяют область его применения.

Известно, что в различных методах аддитивных технологий (АТ) для SiC относительная плотность получаемых заготовок SiC-деталей составляет обычно 40–85 %, поэтому пористые СЛС-заготовки нуждаются в постобработке с целью увеличения плотности материала для удовлетворения требований к свойствам плотных деталей [2; 3].

Для повышения плотности пористых заготовок изделий из α-SiC, произведенных стандартными методами и методами АТ, могут использоваться как газофазное уплотнение, впервые опробованное в 1910-х годах [4], так и силицирование – пропитка расплавом кремния (liguid silicon infiltration – LSI), известное c 1960-х годов [5].

Методы уплотнения пористых

SiC-заготовок деталей

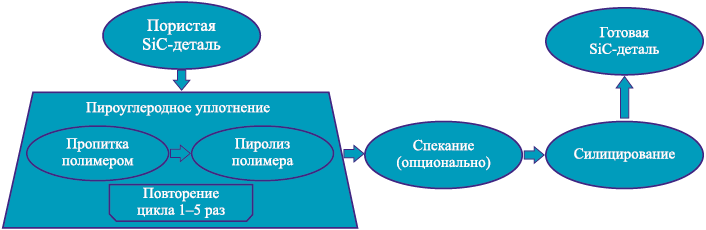

Варианты реализации методов уплотнения пористых заготовок деталей из SiC представлены на рис. 1.

Рис. 1. Варианты реализации уплотнения пористых заготовок деталей из SiC |

Газофазное уплотнение – химическая инфильтрация силанов из паровой фазы в пористые прессовки (chemical vapour infiltration – CVI). Сообщается [6], что с помощью данного метода получена объемная плотность готовых АТ-изделий до 92 %, а прочность на изгиб составила 300 МПа. Остаточная пористость обусловлена тем, что часть пор оказалась изолирована от поверхности [6].

Силицирование – стандартный метод порошковой металлургии для повышения плотности пористых изделий из графита и SiC для минимизации производственных затрат на получение изначально более плотных изделий либо затрат на более длительные методы уплотнения. При этом конечная структура содержит больше свободного Si, поэтому применение метода ограничивается стандартами на состав материала. В процессе силицирования происходит капиллярное заполнение пор кремнием, за счет чего возрастает плотность и, как следствие, повышаются механические свойства материала. Как известно, механические и теплофизические характеристики кремния ниже, чем у SiC, поэтому недостатком такого метода постобработки является сниженный, по сравнению с монолитным SiC, комплекс свойств получаемого материала из-за наличия чистого кремния на месте бывших пор.

Важно, что процесс силицирования практически не имеет усадки. Затвердевание расплавленного кремния сопровождается объемным расширением до 10,8 % [7]. Это позволяет избежать растрескивания при остывании, а также уплотнять не только детали простых геометрических форм, но и сложнопрофильные детали, в которых при охлаждении возникают значительно бόльшие напряжения. Однако наличие объемного расширения означает, что при охлаждении создается дополнительный объем. Фронт затвердевания движется к поверхности, поэтому окончательное затвердевание Si-расплава происходит вблизи поверхности, сопровождаясь выдавливанием свободного Si к поверхности детали, что приводит к необходимости его механического удаления и является определенной проблемой.

Другой способ реализации уплотнения пористых заготовок – это формирование реакционно-связанной SiC-керамики путем реакционного смачивания пиролитического/свободного углерода расплавом кремния в порах (reaction melt infiltration – RMI) и их постепенным реакционным заполнением вторичным SiC. Схема реализации метода представлена на рис. 2. Первоначально происходит заполнение пор путем пропитки заготовки полимером с высоким углеродным остатком и низким содержанием других примесей (например, фенольной смолой). Затем осуществляется термическое разложение полимера – пиролиз – с образованием пироуглерода в порах, где был полимер. Также допускается введение углеродного источника в структуру при первичном формировании заготовки, например за счет использования смеси порошка SiC с углеродным порошком.

Рис. 2. Схема реализации уплотнения пористых заготовок деталей |

Термический пиролиз связующей полимерной «фазы» создает внутреннее давление в детали из-за активного газовыделения при распаде органических компонентов в составе связующего. В результате требуется термический цикл с медленным нагревом (порядка 1–2 °С/ч), для того чтобы избежать термической деформации и разрушения в процессе пиролиза. В этом контексте, на получаемые изделия накладываются геометрические ограничения – в частности, на толщину стенок. Обычно фаза связующего преобразуется в остаточный углерод после термического удаления связующих, но может трансформироваться сразу в SiC в случае использования соответствующего специального полимера-прекурсора на основе кремния, поликарбосилана или аллилгидридополикарбосилана [8].

За термическим удалением связующего следует предварительное спекание для формирования новых и упрочнения старых шеек спекания между частицами для придания окончательной прочности, аналогично производству пористых изделий.

На следующей стадии, при силицировании, процесс уплотнения реализуется путем взаимодействия пироуглерода с расплавом кремния с образованием вторичного SiC:

| Si(ж) + C(тв) = SiC(тв). | (1) |

Процесс насыщения заготовки Si-расплавом проводится при температуре t = 1500÷1600 °C. В результате экзотермического взаимодействия (карбидообразования) расплавленного кремния с пироуглеродом образуется β-SiC, который стабильно сохраняется после охлаждения. Известно, что превращение β-SiC в α-SiC происходит при t > 2000 °C, хотя локальный термический всплеск в результате экзотермической реакции может привести к превращению в α-SiC [9; 10]. Процесс уплотнения постепенно завершается при остывании с образованием новой фазы вторичного карбида кремния, которая соседствует с исходным α-SiC, остаточным свободным кремнием и, в некоторых случаях, со свободным углеродом. Пиролитический углерод, в зависимости от объемной доли, целиком или частично превращается в SiC в ходе силицирования.

После дополнительных циклов пропитки и пиролиза (precursor impregnation and pyrolysis – PIP) объемная доля SiC после LSI увеличивается за счет «нарастания» фазы β-SiC на исходные частицы α-SiC. В процессе LSI происходит снижение количества углеродных частиц за счет их растворения в расплаве, начиная с меньших по размеру частиц. Более крупный пироуглерод является центром фазообразования β-SiC [11]. Реакция образования вторичного β-SiC сопровождается объемным расширением ~53 % [12; 13], что выше, чем при кристаллизации Si в процессе LSI.

Существует разновидность метода RMI, когда для уплотнения силицированием используется пористая заготовка из углеродного порошка вместо SiC. Уровень прочностных свойств таких изделий значительно ниже из-за высокого содержания свободного углерода (матрицы), не прореагировавшего с кремнием при силицировании [14].

В методе PIP + LSI важным параметром, влияющим на анизотропию свойств, является равномерность распределения углерода в порах по сечению. От этого зависят полнота взаимодействия свободного кремния и, соответственно, его остаточная доля. В областях с повышенной концентрацией углерода температура выше, и реакция взаимодействия C + Si ускоряется, что приводит к значительному увеличению скорости фазобразования и газовыделения CO и SiO2 , а также повышению пористости материала [15].

Немаловажным фактором является также концентрация углерода в порах (средняя доля заполнения углеродом случайной, отдельно взятой единичной поры), которая влияет на пропускную способность пор при силицировании на этапе пропитки (т.е. как долго будет осуществляться приток расплава далее по сечению детали по сети капиллярных каналов до полного насыщения, прежде чем каналы будут закупорены SiC). При этом важно минимизировать долю свободного кремния и остаточной пористости после силицирования для обеспечения требуемого комплекса свойств. Метод СЛС можно использовать для создания материала с градиентной структурой за счет варьирования доли пористости по сечению, концентрации углерода, а также содержания свободного кремния путем добавления пор в модель детали или с помощью вариации технологических параметров по сечению детали. Количество пропиток напрямую влияет на концентрацию пироуглерода, его распределение и на содержание свободного кремния. Также количество пропиток может быть оптимизировано для уменьшения остаточной пористости и достижения требуемых прочностных характеристик [16].

При увеличении доли углерода в детали перед силицированием прочность и плотность сначала возрастают, достигая пика, а затем снижаются. Это объясняется тем, что при низком содержании углерода в структуре остается много кремния в свободном состоянии, а при высоком – наоборот, остается свободный углерод, происходит также закупоривание пор, что препятствует проникновению кремния в объем заготовки. Это приводит к ослаблению межфазной прочности между крупными частицами SiC и остаточным Si.

При идеально подобранной концентрации углерода, его реакционной способности и размере поровых каналов в образце остаточный объем пор вокруг пироуглерода может быть полностью заполнен вторичным карбидом кремния. Таким образом, вторичный и исходный карбид кремния могут быть связаны без остаточных компонентов в структуре. Снижение содержания свободного кремния напрямую приводит к уменьшению общей продолжительности слабой границы раздела SiC/Si и количества областей, где повышена концентрация остаточных напряжений. Следовательно, уменьшается вероятность возникновения трещин на границе раздела SiC/Si, увеличиваются плотность и прочность материала.

Метод силицирования применим и для композитов (например, Cf /SiC), но имеет свою специфику использования. Поскольку процесс LSI осуществляется при температуре, превышающей температуру плавления кремния, это приводит к тому, что углеродные волокна (Cf ) вступают в реакцию с расплавом Si с образованием SiC [17–19]. Эта реакция резко снижает содержание Cf в композитах, что уменьшает эффект упрочнения от армирования.

В работе [20] использовали метод CVI для изготовления защитного межфазного слоя SiC на поверхности Cf для защиты Cf от реакции. После процесса LSI волокна были хорошо защищены, и композит показал прочность на изгиб 274 ± 13 МПа и вязкость разрушения 5,82 ± 0,25 МПа·м1/2. Авторы [21] изготовили Cf , покрытые SiC гидротермальным методом. Покрытие SiC успешно защитило Cf от эрозии и значительно улучшило прочность на изгиб и вязкость разрушения материала Cf /SiC на 32,6 и 26,3 % соответственно. Однако оба описанных способа защиты волокон довольно низкопроизводительны и ресурсозатратны.

В другой работе установлено [22], что с помощью метода PIP можно защищать волокна перед силицированием от воздействия расплава кремния путем образования пиролитического углерода на поверхности волокон, что является значительно более быстрым и дешевым методом, при этом повышается доля вторичного SiC и снижается доля свободного Si.

Использование силицирования, в том или ином виде, совместно с методом СЛС открывает новые возможности для производства, позволяя создавать компоненты из SiC сложной формы, близкой к заданной, без дорогостоящей окончательной обработки с помощью методов АТ и последующего уплотнения пористых заготовок [23].

Целью работы являлась оценка влияния параметров постобработки в виде пропитки полимером, пиролиза и силицирования на плотность пористых заготовок, полученных методом СЛС.

Материалы и методы проведения эксперимента

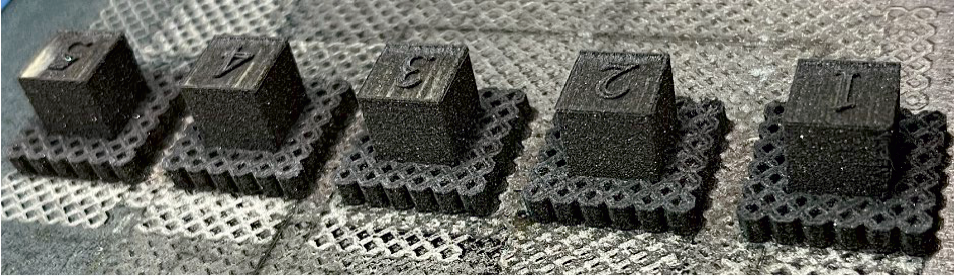

Объектами исследований являлись пористые СЛС-заготовки кубической формы (10×10×10 мм) (рис. 3). Они были синтезированы в вертикальном направлении на сетчатых поддерживающих структурах при помощи СЛС-установки «MeltMaster3D-160» (АО «НПО «ЦНИИТМАШ», г. Москва), имеющей максимальную мощность иттербиевого волоконного лазера до 200 Вт. Плотность лазерной энергии, использованная для формирования образцов в виде пористых СЛС-заготовок, была на уровне 100 Дж/мм3 и сохранялась при варьировании толщины слоя от 30 до 50 мкм:

| \[E = \frac{P}{{Vhd}},\] | (2) |

где Е – плотность энергии лазерного излучения, Р – мощность лазера, V и d – соответственно скорость и шаг сканирования, h – толщина слоя.

Рис. 3. Исходные пористые СЛС-заготовки |

Исходным материалом для синтеза (спекания) служил предварительно просушенный при температуре 100 °С однокомпонентный порошок SiC марки F320, не обладающий текучестью, со средним размером 48 ± 0,5 мкм, насыпной плотностью 1,11 ± 0,01 г/см3 (плотность после виброуплотнения 1,36 ± 0,01 г/см3), без каких-либо спекающих или других добавок. Послойное спекание порошка SiC осуществлялось в среде аргона в режиме прокачки во избежание окисления с образованием SiO2 . Наиболее подробно методика синтеза изложена в работе [1].

Постобработка изделий из карбида кремния, получаемых методом СЛС, состояла из 3 основных этапов:

1. Пропитка с заполнением пор высокоуглеродсодержащим полимером (фурановая смола). Процесс повторяется до полного насыщения, которое определяется по отсутствию прироста массы образца после очередной стадии пропитки.

2. Пиролиз – термическое разложение полимера с высоким углеродным остатком. После данного этапа введенный полимер разложился в порах образца и оставил свободный углерод. Комбинация пропитки и пиролиза (precursor impregnation and pyrolysis) обозначается как PIP.

3. Силицирование (LSI) – насыщение образцов через открытую пористость жидким кремнием. Процесс проходит в камере с отрицательным давлением, что способствует проникновению расплава в поры образца. При этом происходит взаимодействие расплава кремния с ранее образованным свободным углеродом, что ведет к образованию вторичного карбида кремния и его кристаллизации при охлаждении. Избыточный кремний также остается и кристаллизуется в порах, заполняя их.

Постобработка с целью повышения плотности и прочности заготовок проводилась двумя различными методами:

– силицирование без предварительной пропитки полимером (LSI);

– пропитка полимером, пиролиз и силицирование (PIP + LSI).

Пропитка углеродным полимером-прекурсором

Пропитка проводилась в фурфурилидендиацетоне под воздействием вакуума с последующей сушкой при температуре 150 °C для отверждения полимера в порах.

После каждой пропитки и отверждения в печи образцы подвергались карбонизации (пиролизу). Карбонизацию осуществляли в муфельной печи на воздухе в засыпке карбюризатора (графитовая стружка):

– нагрев до 240 °C со скоростью нагрева V = 220 °C/ч;

– нагрев до 450 °C, V = 20 °C/ч;

– нагрев до 850 °C, V = 220 °C/ч;

– выдержка 1 ч;

– охлаждение до комнатной температуры.

Карбонизация смолы при t = 850 °C протекает не полностью, но в достаточной мере для осуществления последующих операций.

Процедура пропитки повторялась n раз до насыщения пор и каналов между ними в объеме образца. Насыщение оценивалось по удельному приросту массы после каждой пропитки. Отсутствие увеличения массы свидетельствовало о полном насыщении образца, после чего он передавался на силицирование. Для различных образцов количество пропиток составляло от 2 до 6.

Силицирование в вакуумной печи

По завершении цикла пропитки и карбонизации СЛС-образцы загружали в вакуумную термическую печь для последующей технологической операции силицирования. Их помещали в тигель на технологическую подставку, состоящую из композиционных материалов и дистанцирующихся элементов. Тигель располагали на отдельной подставке с учетом градиентного распределения температурного поля теплового узла печи. В тигель загружали предварительно подготовленный кремний. Массу определяли расчетным способом, исходя из массы СЛС-образцов, наличия в них свободного углерода и пористости. Процесс силицирования СЛС-образцов проводили при t = 1450 °С. Пропитку осуществляли капиллярным способом. Температуру процесса контролировали пирометром и визуально через смотровые окна печи. Время процесса составляло порядка 10 ч. После силицирования на СЛС-образцах присутствовало незначительное количество кремния. Его избыток с поверхностей СЛС-образцов удаляли механическим способом на этапе зачистки.

Запрессовка образцов

Для приготовления металлографического шлифа образцы были запрессованы в фенольную смолу методом горячей запрессовки на установке «CitoPress-1» (Struers, Дания). Их запрессовывали в продольном и поперечном направлениях относительно оси выращивания в процессе СЛС.

Подготовка металлографических шлифов

Подготовку шлифов для металлографических исследований проводили в несколько этапов на шлифовально-полировальном станке «TegraPol-11» (Struers) с полуавтоматической приставкой вращения образцов «TegraForce-1» (Struers): шлифовка, тонкая шлифовка, алмазное и оксидное полирование. Для шлифовки применяли алмазные диски с крупностью абразива от 54 до 18 мкм. Смазывающе-охлаждающей жидкостью служила проточная вода, непрерывно подаваемая в область шлифовки. Тонкая шлифовка осуществлялась с помощью композитных дисков для тонкого одношагового шлифования. В качестве абразивного материала использовались алмазные суспензии крупностью от 15 до 6 мкм. Полирование поверхности образцов проводили на твердом полировальном сукне с помощью алмазной суспензии крупностью 3 мкм, а финальную полировку – на мягком полировальном сукне с применением суспензии оксида алюминия крупностью 0,04 мкм.

Микроскопия

Оптическая микроскопия. Исследования структурных составляющих и оценку их соотношения в образцах проводили с помощью оптического микроскопа «Olympus PNG-3» (Япония) и измерительного комплекса анализа изображений микроструктур материалов «Vestra Imaging System» (ООО НПО «ЛАТЭМИ», г. Москва). Количественный анализ выполняли путем окрашивания отдельных фаз фиксированным цветом с дальнейшим подсчетом количества окрашенных пикселей программными методами.

Ввиду различной травимости структурных составляющих образцов, их травление на выявление микроструктуры не проводили.

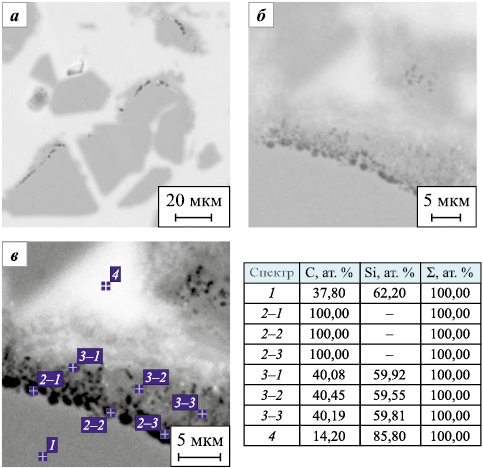

Электронная микроскопия. Электронно-микроскопические исследования образцов осуществляли с помощью растрового электронного исследовательского комплекса «Tescan Vega 3XMU» (Чехия) с энергодисперсионной системой «Oxford Advanced AZteC Energy» (Великобритания) на базе энергодисперсионного детектора «X-Max80» (Oxford Instruments, Великобритания) в режиме высокого вакуума при ускоряющем напряжении 20 кВ.

Оценка плотности методом

гидростатического взвешивания

Для определения плотности образцов после СЛС, в процессе и после финальной стадии постобработки в виде силицирования, проводились измерения массы образцов методом гидростатического взвешивания по ГОСТ 18898-89. Плотность образцов рассчитывалась по формуле

| \[\rho = \frac{{{M_1}{\rho _{\rm{з}}}{\rho _{\rm{ж}}}}}{{\left( {{M_2} - {M_3}} \right){\rho _{\rm{з}}} - {M_4}{\rho _{\rm{ж}}}}},\] | (3) |

где М1 – масса образца без защитного слоя, г; М2 – масса образца с защитным слоем, взвешенного на воздухе, г; М3 – масса образца с защитным слоем, взвешенного в жидкости, г; М4 – масса защитного слоя, г; ρж – плотность рабочей жидкости, г/см3; ρз – плотность материала защитного слоя, г/см3.

Результаты и их обсуждение

Процесс постобработки

В результате проведения постобработки СЛС-заготовок были получены финальные образцы для испытаний (рис. 4). Их внешняя поверхность имела характерный блеск, который можно объяснить выделением на ней свободного кремния. В процессе пропитки кремний проникает по капиллярному механизму в глубь пористой СЛС-заготовки. Он взаимодействует со спеченным карбидокремниевым каркасом образца, а также со свободным углеродом в поровых каналах, который был введен методом PIP. При кристаллизации кремния происходит объемное расширение, что приводит к выдавливанию остатков расплава из объема на поверхность образцов.

Рис. 4. Кубические образцы – бывшие пористые СЛС-заготовки, |

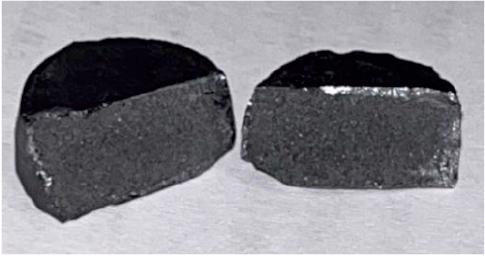

Стоит отметить, что глубина проникновения расплава в объем ограничена наличием закрытой пористости, величиной пор и реакционной способностью углерода. На рис. 5 представлен излом образца, который демонстрирует незначительное проникновение расплава в его объем на глубину, не превышающую 1,0–1,5 мм, которое, в данном случае, связано с избыточным количеством циклов пропитки-пиролиза. Это привело к чрезмерному насыщению образца углеродом и, вероятно, уменьшению размера пор, а также закупориванию большинства поровых каналов, что сделало невозможным проникновение расплава кремния в глубь пористой СЛС-заготовки.

Рис. 5. Поперечный излом образца с избыточным |

Реакция взаимодействия кремния с расплавом произошла лишь в приповерхностной зоне со всех сторон образца, поскольку вся внешняя поверхность контактировала с расплавом. Однако наблюдаемая картина степени инфильтрации свидетельствует о том, что расплав проник в объем образца лишь в приповерхностной области равномерно по всему поперечному сечению образца.

Определение плотности

Начальная плотность образцов, изготовленных с высотой слоя 50 мкм (далее – образцы «50 мкм»), находилась в диапазоне 1,28–1,37 г/см3, а образцов с высотой слоя 30 мкм (образцов «30 мкм») – уже на 13–16 % выше: 1,46–1,63 г/см3. Такая разница в начальной плотности может свидетельствовать о более плотной укладке слоя и более полном протекании процесса спекания в меньшем по толщине слое.

Пористые СЛС-заготовки были подвергнуты пироуглеродному уплотнению: вакуумной пропитке фурфурилидендиацетоном и карбонизации. Карбонизация представляет собой процесс термического разложения полимера (пиролиз), в результате которого образуется свободный углерод. После проведения каждого цикла пироуглеродного уплотнения все образцы повторно взвешивались для оценки их плотности.

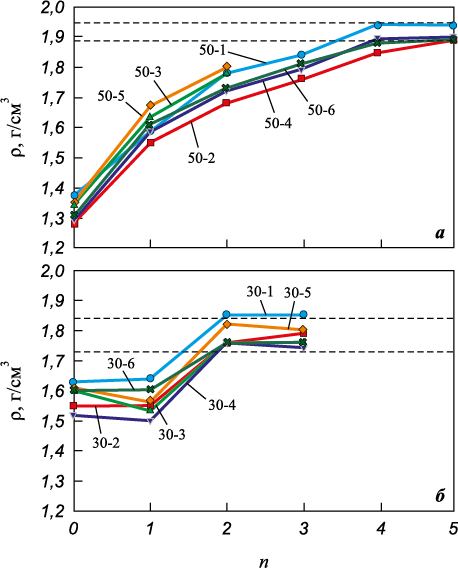

В результате определения плотности были построены графики изменения плотности образцов в зависимости от количества циклов пироуглеродного уплотнения (рис. 6) при различном технологическом параметре изготовления – высоте единичного спекаемого слоя (50 и 30 мкм).

Из рис. 6, а видно, что первичный прирост плотности на образцах «50 мкм» после 1-й пропитки (с 1,28–1,37 до 1,58–1,67 г/см3) составляет 16–24 %. Плотность этих образцов после 2-й пропитки увеличилась до 1,68–1,80 г/см3, т.е. выросла на 7–12 % по сравнению с плотностью после 1-го цикла. Далее, при прохождении последующих циклов пропитки и пиролиза, наблюдается стабильный прирост плотности на 2–5 %.

Рис. 6. Изменение плотности (ρ) образцов, подвергнутых |

Из графиков для образцов «30 мкм» (рис. 6, б) следует, что их плотность после 1-й пропитки либо практически не возрастала, либо показывала отрицательное изменение. Скорее всего, это связано с наличием влаги в порах образцов. В то же время после 2-й пропитки их плотность увеличилась до 1,76–1,85 г/см3, т.е. выросла примерно на 11–16 % по сравнению с предыдущим циклом.

Заметный прирост массы у образцов «30 мкм» прекращается со 2-го цикла PIP, а у образцов «50 мкм» – после 4-го цикла PIP, что свидетельствует о полном их насыщении. Таким образом, предел пироуглеродного уплотнения достигается за 4–5 циклов для образцов «50 мкм» и за 2–3 цикла – для образцов «30 мкм». Исходя из разницы необходимого количества циклов до насыщения образцов, изготовленных с разной толщиной слоя, можно сделать вывод о разнице свободных объемов в этих образцах, т.е. о разной их плотности, что также подтверждается измерениями плотности. Также небезоснователен вывод о вероятной разнице в размерах пор и поровых каналов, которые могут влиять на пропускную способность и насыщение образцов при их пропитке. Плотность образцов «50 мкм» после последней пропитки составляет 1,88–1,94 г/см3, а для образцов «30 мкм» – 1,73–1,85 г/см3.

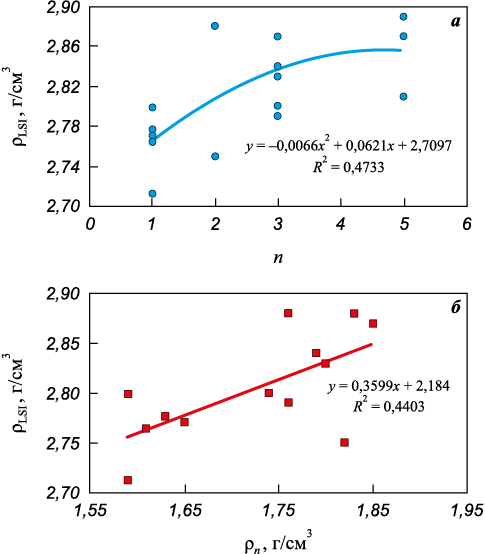

Далее уплотненные образцы подвергались пропитке жидким кремнием – силицированию (LSI). На рис. 7 приведены зависимости плотности образцов «30 мкм» после силицирования от количества их пропиток и плотности после последней пропитки.

Рис. 7. Зависимость плотности образцов «30 мкм» после силицирования (ρLSI ) |

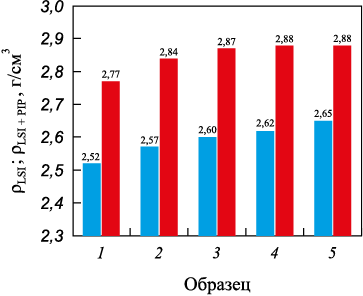

Дополнительно было проведено сравнение плотности образцов, изготовленных по одним технологическим режимам СЛС, но прошедших различную постобработку: LSI и PIP + LSI (рис. 8). По результатам анализа полученной диаграммы можно сделать вывод о том, что образцы после силицирования имеют плотность 2,52–2,65 г/см3, а образцы после полного цикла уплотнения – на уровне 2,77–2,88 г/см3. Средняя разница значений плотности образцов после обработок LSI и PIP + LSI составляет ~10 %.

Рис. 8. Сравнительная диаграмма плотности образцов «50 мкм», |

Микроструктурные исследования

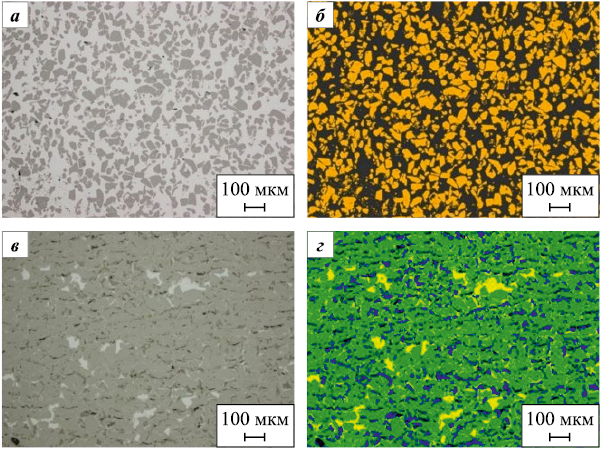

Проведено металлографическое исследование структуры образцов после стадий PIP + LSI и LSI, изготовленных со слоем 50 мкм, для определения относительных содержаний и особенностей распределения карбидокремниевой, кремниевой, углеродной фаз и остаточной закрытой пористости. На приведенных изображениях оптической микроскопии (рис. 9) частицы исходного порошка SiC представлены неравноосными темно-серыми зернами, в том числе оскольчатой и игловидной форм, кремний наблюдается в виде светло-серых областей.

Рис. 9. Микроструктура поперечных сечений образцов «50 мкм» |

Частицы углерода выглядят более темными, по сравнению с SiC. Поры на изображениях имеют черный цвет. По результатам анализа, вторичный карбид кремния идентифицируется так же, как исходный SiC. Вероятно, это связано с превращением из β-SiC в α-SiC, который имеет аналогичную исходному порошку морфологию.

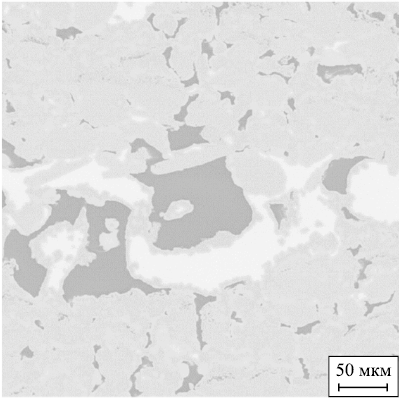

Для образца, прошедшего постобработку PIP + LSI, характерна полосчатая структура, создаваемая распределением неравноосных фаз углерода и кремния. Углерод и поры равномерно распределены по сечению образца, кремний – неравномерно. Относительно крупные включения кремния локализованы в местах скопления углерода. Отмечено начало взаимодействия кремния с углеродом с образованием по периметру кристаллов вторичного карбида кремния (рис. 10). В образце присутствует как регулярная упорядоченная структура, состоящая из регулярных, повторяющихся во все стороны ячеек ромбической формы из карбида кремния, окруженных углеродом, так и разупорядоченная разориентированная структура.

Рис. 10. Взаимодействие свободного кремния и углерода |

Крупные включения углерода, разделенные прослойками кремния, сосредоточены в периферийной части образца вблизи поверхности, что, вероятно, связано с особенностями структурообразования при теплоотводе.

По результатам исследования образцов после LSI установлено, что их структура схожа между собой и представляет равномерно распределенные зерна карбида кремния в кремниевой матрице. Кристаллы SiC имеют правильную, неравноосную форму со строго очерченными границами. Вблизи границ некоторых карбидокремниевых зерен и в кремниевой матрице наблюдаются мелкодисперсные размытые выделения на основе SiC.

Структура всех LSI-образцов плотная с единичными порами, локализованными преимущественно в теле карбидокремниевой фазы. Во всех образцах обнаружены углубления с острыми гранями правильной формы. Причиной появления данных углублений, вероятно, является выкрашивание кристаллов на основе SiC или иной твердой фазы в процессе приготовления металлографических шлифов.

В результате детального изучения с помощью электронного микроскопа карбидокремниевой фазы установлено наличие в отдельных зернах SiC выделений графитовой фазы (рис. 11), которая представляет собой цепочку точечных включений, локализованных в приграничной области карбидных кристаллов.

Рис. 11. Включения углеродной фазы в SiC-фазе |

В таблице представлено содержание карбидокремниевой фазы, свободного кремния и углерода в образцах после PIP + LSI и LSI. Содержание пор и углеродной фазы в LSI-образце при расчете не учитывалось ввиду их малого количества (<1 %).

Соотношение структурных составляющих

| |||||||||||||||||||||||||

По данным таблицы можно сделать вывод, что образцы без предварительной PIP-обработки имеют на 50 % меньше SiC-фазы в составе, чем образцы после полного цикла (PIP + LSI), что может быть связано как с недостаточной плотностью исходных заготовок, так и с отсутствием образования вторичного карбида кремния. Исходя из разницы SiC-фазы в образцах после LSI и PIP + LSI, можно утверждать, что вторичная фаза SiC (SiCII ) образуется в количестве 25–37 %, повышая общую долю SiC в образце с 43–45 до 70–80 % и, вероятно, механические и теплофизические свойства материала. При этом количественно пористость в случае LSI-образцов ниже. Это можно объяснить лучшим проникновением расплава кремния в глубь объема по капиллярному механизму из-за большей величины пор, а также отсутствия закупоривания поровых каналов углеродом. Также, исходя из изображений микроструктуры, дополнительная пористость в (PIP + LSI)-образцах может быть связана с неполным смачиванием крупных по размеру фаз остаточного углерода и формированием пустот вблизи контакта с фазой свободного кремния, т.е. зон пористости.

Исходя из полученных результатов количественного содержания фаз, можно было бы предположить, что LSI-образец при доле SiC в 43–45 % будет иметь плотность 2,70–2,73 г/см3 вместо фактической 2,52–2,65 г/см3, а образец после обработки PIP + LSI с долей SiC, равной 70–80 %, должен был бы иметь плотность порядка 2,94–3,03 г/см3 вместо фактической 2,77–2,88 г/см3. Однако более низкие фактические значения плотности свидетельствуют о наличии других фаз с меньшей плотностью, а также о присутствии пористости, сказывающейся на результате, что подтверждается количественным микроструктурным анализом.

Дальнейшие исследования по отработке параметров постобработки для получения максимальной плотности СЛС-образцов из SiC, а также определение механических свойств помогут установить зависимость прочностных свойств от количественного содержания фаз в структуре финальных образцов после различных методов постобработки. Также планируется провести испытания с выявлением механизма разрушения образцов, изготовленных в различных направлениях выращивания, для оценки возможной анизотропии прочностных свойств.

Выводы

1. Начальная плотность образцов, полученных методом СЛС, на 15–30 % выше, чем насыпная плотность карбида кремния, а для образцов «50 мкм» сопоставима со значением плотности виброуплотненного порошка. Образцы «30 мкм» имеют плотность на 10–15 % выше, чем виброуплотненный порошок. При этом частицы исходного порошка SiC имеют неравноосную (вытянутую) форму. Для повышения финальной плотности необходимо повышение стартовой плотности заготовок, например, использование более сферического порошка SiC.

2. Предполагается, что рост начальной плотности СЛС-заготовок при снижении толщины спекаемого слоя связан с тем, что при меньшей толщине слоя (30 мкм) происходит лучший вертикальный прогрев в области воздействия лазерного луча – это способствует лучшему взаимному скольжению частиц с сокращением размеров межчастичных пор и лучшей адгезии с предыдущем слоем. Напротив, при толщине слоя 50 мкм плотность укладки слоя может быть снижена из-за эффекта двойного слоя, который подразумевает расположение двух игольчатых частиц SiC друг над другом, что приводит к дополнительному поглощению тепла и может вызывать трудности при лазерном спекании такого слоя в части его полного равномерного нагрева для полноценного спекания с предыдущим слоем с эффектом скольжения и уплотнения, как это наблюдается в образцах «30 мкм» при единичной укладке слоя (т.е. сечение слоя представляет одну частицу порошка). Если в партии образцов «50 мкм» изначальная плотность составляла порядка 1,3–1,4 г/см3, то у образцов «30 мкм» она была около 1,5–1,6 г/см3.

3. Образцы, полученные методом СЛС, можно уплотнить с помощью пироуглеродного уплотнения (PIP) до 1,85–1,94 г/см3, что говорит о том, что удельный привес углерода составил до 0,62 г/см3 в количестве, достаточном для формирования в порах вторичного карбида кремния, с увеличением плотности до теоретической.

4. Сопоставление плотностей образцов, подвергнутых обработке PIP + LSI, демонстрирует линейную регрессию и тем самым косвенно подтверждает высокую степень конверсии углерода во вторичный карбид кремния и наличие перспектив по улучшению качества материала. Прямым свидетельством преобразования пироуглерода и кремния в SiCII является количественный микроструктурный анализ, по результатам которого можно сделать вывод, что доля прироста вторичного карбида кремния составляет 25–37 %.

5. Необходимо уточнить количество углерода, которое нужно вводить в СЛС-образцы, а также его реакционную способность и способ введения, чтобы достичь максимальной финальной плотности с минимальной пористостью. Внедрение слишком большого количества углерода в матрицу образцов с целью образования достаточного количества вторичного карбида (от 35 %) приведет к большому остаточному содержанию углерода и значительной закрытой пористости по причине закупоривания каналов в процессе пропитки и пиролиза. Положительный эффект могут дать доработка полимера для пропитки либо использование других вариантов полимеров.

6. Образцам «30 мкм» для достижения максимального уплотнения углеродом хватило всего 2–3 пропиток. Напротив, образцам «50 мкм» необходимо было произвести 4–5 пропиток, что можно связать с разницей значений объемной пористости и также с разницей размеров поперечных сечений поровых каналов в исследованных образцах, что сказалось на способности к насыщению данных объемов при пропитке.

7. Окончательная плотность образцов после операции силицирования была недостаточна как на образцах «50 мкм», так и на образцах «30 мкм». Максимальная плотность составила 2,88 г/см3. Образцы, которые пропитывались 1 раз, показали наименьший результат по плотности после силицирования (2,62–2,8 г/см3) по сравнению с другими образцами. Для достижения максимальной плотности для образцов «50 мкм» требуется 4–5 пропиток, а для образцов «30 мкм» – 2–3 пропитки.

8. Опыт показал, что образцы, полученные методом СЛС, после силицирования без предварительной пропитки имеют меньшую плотность (2,52–2,65 г/см3), чем с пропиткой. В раннем опыте с пропиткой плотность образцов составляла 2,62–2,88 г/см3, при этом обнаруживались видимые пустоты и расслоения. На данных же образцах видимые расслоения и крупные поры не наблюдаются.

Список литературы

1. Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А., Юдин А.В., Такташов А.Е., Старков А.М., Шарапов И.С., Алексеева Е.М. Исследование влияния технологических параметров на свойства образцов из SiC, получаемых методом селективного лазерного спекания. Часть 1. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):71–84. https://doi.org/10.17073/1997-308X-2024-3-71-84

2. Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А. Методы аддитивных технологий для изготовления изделий из карбида кремния. Часть 1. Тяжелое машиностроение. 2024;(10):2–9.

3. Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А. Методы аддитивных технологий для изготовления изделий из карбида кремния. Часть 2. Тяжелое машиностроение. 2024;(11-12):2–11.

4. Hutchins O. Method of producing silicon-carbide articles: Patent 1266478 (USA). 1918.

5. Popper P., Davies D.G.S. The preparation and properties of self-bonded silicon carbide. Powder Metallurgy. 1961;4(8):113–127. https://doi.org/10.1179/pom.1961.4.8.009

6. Terrani K., Jolly B., Trammell M. 3D printing of high-purity silicon carbide. Journal of the American Ceramic Society. 2020;103(3):1575–1581. https://doi.org/10.1111/JACE.16888

7. Faes M., Valkenaers H., Vogeler F., Vleugels J., Ferraris E. Extrusion-based 3D printing of ceramic components. Procedia CIRP. 2015;28:76–81. https://doi.org/10.1016/j.procir.2015.04.028

8. Baux A., Goillot A., Jacques S., Heisel C., Rochais D., Charpentier L., David P., Piquero T., Chartier T., Chollon G. Synthesis and properties of macroporous SiC ceramics synthesized by 3D printing and chemical vapor infiltration/deposition. Journal of the European Ceramic Society. 2020;40(8):2834–2854. https://doi.org/10.1016/j.jeurceramsoc.2020.03.001

9. Baumann H.N. The relationship of alpha and beta silicon carbide. Journal of the Electrochemical Society. 1952;99(3):109. https://doi.org/10.1149/1.2779671

10. Seo Y.K., Eom J.H., Kim Y.W. Process-tolerant pressureless-sintered silicon carbide ceramics with alumina-yttria-calcia-strontia. Journal of the European Ceramic Society. 2018;38(2):445–452. https://doi.org/10.1016/j.jeurceramsoc.2017.09.011

11. Oh J-W., Park J., Nahm S., Choi H. SiC–Si composite part fabrication via SiC powder binder jetting additive manufacturing and molten-Si infiltration. International Journal of Refractory Metals and Hard Materials. 2021;101: 105686. https://doi.org/10.1016/j.ijrmhm.2021.105686

12. Logan R.A., Bond W.L. Density change in silicon upon melting. Journal of Applied Physics. 1959;30(3):322. https://doi.org/10.1063/1.1735159

13. Zhou H., Singh R.N. Kinetics model for the growth of silicon carbide by the reaction of liquid silicon with carbon. Journal of the American Ceramic Society. 1995;78(9):2456–2462. https://doi.org/10.1111/j.1151-2916.1995.tb08685.x

14. Марков М.А., Красиков А.В., Кравченко И.Н., Ерофеев М.Н., Быкова А.Д., Беляков А.Н. Разработка новых конструкционных керамических материалов на основе карбида кремния для изделий сложной геометрии. Проблемы машиностроения и надежности машин. 2021;(2):81–87. https://doi.org/10.31857/S0235711921020097

15. Xu H., Liu Y., Che Y., Chen Z. Combination of direct ink writing and reaction bonded for rapid fabrication of SiCw/SiC composites. Ceramics International. 2023;49(1): 392–402. https://doi.org/10.1016/j.ceramint.2022.09.002

16. Cramer C.L., Elliott A.M., Lara-Curzio E., Flores-Betancourt A., Lance M.J., Han L., Blacker J., Trofimov A.A., Wang H., Cakmak E., Nawaz K. Properties of SiC–Si made via binder jet 3D printing of SiC powder, carbon addition, and silicon melt infiltration. Journal of the American Ceramic Society. 2021;104(11):5467–5478. https://doi.org/10.1111/JACE.17933

17. Hozer L., Lee J.-R., Chiang Y.-M. Reaction-infiltrated, net-shape SiC composites. Materials Science and Engineering: A. 1995;195:131–143. https://doi.org/10.1016/0921-5093(94)06512-8

18. Narayan J., Raghunathan R., Chowdhury R., Jagannadham K. Mechanism of combustion synthesis of silicon carbide. Journal of Applied Physics. 1994;75:7252–7257. https://doi.org/10.1063/1.356660

19. Tang J., Liu M., Wei Y., Yang Y., Huang Z. An efficient and low-cost liquid silicon infiltration method to prepare SiC-coated carbon short fiber for fiber protection of Cf/SiC ceramic matrix composites. Ceramics International. 2021;47(9):13235–13241. https://doi.org/10.1016/j.ceramint.2021.01.115

20. Lu Z., Xia Y., Miao K., Li S., Zhu L., Nan H., Cao J., Li D. Microstructure control of highly oriented short carbon fibres in SiC matrix composites fabricated by direct ink writing. Ceramics International. 2019; 45(14):17262–17267. https://doi.org/10.1016/j.ceramint.2019.05.283

21. Zhang H., Yang Y., Liu B., Huang Z. The preparation of SiC-based ceramics by one novel strategy combined 3D printing technology and liquid silicon infiltration process. Ceramics International. 2019;45(8):10800–10804. https://doi.org/10.1016/j.ceramint.2019.02.154

22. Hu S., Feng K., Wang Q., Sun J., Yuan J., Mao Y., Cai D., Jiang W., Ye C., Wei Q. Lightweight Cf/SiC composites with high fiber content fabricated by binder jetting additive manufacturing and liquid silicon infiltration. Additive Manufacturing Frontiers. 2024;3(1):200116. https://doi.org/10.1016/j.amf.2024.200116

23. Zocca A., Lima P., Diener S., Katsikis N., Günster J. Additive manufacturing of SiSiC by layerwise slurry deposition and binder jetting (LSD-print). Journal of the European Ceramic Society. 2019;39(13):3527–3533. https://doi.org/10.1016/j.jeurceramsoc.2019.05.009

Об авторах

Б. Б. БубненковРоссия

Богдан Борисович Бубненков – науч. сотрудник Института металлургии и машиностроения (ИМиМ)

Россия, 115088, г. Москва, ул. Шарикоподшипниковская, 4

А. С. Жармухамбетов

Россия

Алпс Савырович Жармухамбетов – зав. лабораторией аддитивных технологий ИМиМ

Россия, 115088, г. Москва, ул. Шарикоподшипниковская, 4

И. А. Иванов

Россия

Иван Алексеевич Иванов – к.ф-м.н., доцент, директор ИМиМ, зам. генерального директора

Россия, 115088, г. Москва, ул. Шарикоподшипниковская, 4

И. С. Шарапов

Россия

Илья Сергеевич Шарапов – зам. директора отделения

Россия, 142103, Московская обл., г. Подольск, ул. Железнодорожная, 24

С. Н. Веселков

Россия

Сергей Николаевич Веселков – вед. инженер

Россия, 142103, Московская обл., г. Подольск, ул. Железнодорожная, 24

Рецензия

Для цитирования:

Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А., Шарапов И.С., Веселков С.Н. Повышение плотности пористых СЛС-заготовок из карбида кремния пропиткой, пиролизом и силицированием. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(5):80-93. https://doi.org/10.17073/1997-308X-2025-5-80-93

For citation:

Bubnenkov B.B., Zharmukhambetov A.S., Ivanov I.A., Sharapov I.S., Veselkov S.N. Densification of porous SLS SiC preforms through polymer infiltration, pyrolysis, and liquid silicon infiltration. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(5):80-93. https://doi.org/10.17073/1997-308X-2025-5-80-93