Перейти к:

Самораспространяющийся высокотемпературный синтез кермета TiC–CoCrNi: закономерности горения и структурообразования

https://doi.org/10.17073/1997-308X-2025-6-5-15

Аннотация

Керамико-металлические композиты (керметы) на основе многокомпонентных фаз являются новейшим направлением исследований в области высоко- и среднеэнтропийных материалов. Как и традиционные керметы, они состоят из керамических зерен и связки (чаще всего металлической), при этом хотя бы одна из этих фаз является высоко- или среднеэнтропийным твердым раствором 3 и более компонентов в сопоставимых концентрациях. В настоящей работе впервые исследована возможность получения кермета (100 – x)TiC + xCoCrNi в диапазоне x = 0÷60 мас. % методом самораспространяющегося высокотемпературного синтеза (СВС). Показано, что размер частиц связки CoCrNi, которые добавляются в порошковую реакционную смесь, существенно влияет на закономерности горения и структурообразование материала. При использовании крупных гранул (~1,5 мм) скорость горения выше по сравнению с горением смесей с мелкой связкой при одинаковых химическом составе и температуре горения. Относительная разница в средней скорости горения возрастает от 30 до 100 % с увеличением содержания связки от 10 до 40 мас. %. Этот эффект возникает благодаря прохождению волны горения по реакционной смеси Ti + C между гранулами и находит объяснение в предположении тепловой микронеоднородности реагирующей среды. Использование более мелкого порошка CoCrNi (~0,2÷0,5 мм) позволяет получить однородную макроструктуру продуктов СВС без крупных трещин и сколов и более мелкозернистую микроструктуру. При этом наблюдается взаимодействие связки с формирующейся в волне СВС керамической фазой TiC, что выражается в зависимости параметра кристаллической ячейки карбидной фазы от содержания связки. Полученные результаты могут быть использованы для управления микроструктурой и фазовым составом многокомпонентных керметов, получаемых методом СВС.

Ключевые слова

Для цитирования:

Рогачев А.С., Бобожанов А.Р., Кочетов Н.А., Ковалев Д.Ю., Вадченко С.Г., Боярченко О.Д., Кочетков Р.А. Самораспространяющийся высокотемпературный синтез кермета TiC–CoCrNi: закономерности горения и структурообразования. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):5-15. https://doi.org/10.17073/1997-308X-2025-6-5-15

For citation:

Rogachev A.S., Bobozhanov A.R., Kochetov N.A., Kovalev D.Yu., Vadchenko S.G., Boyarchenko O.D., Kochetkov R.A. Self-propagating high-temperature synthesis of TiC–CoCrNi cermet: Behavior and microstructure formation. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):5-15. https://doi.org/10.17073/1997-308X-2025-6-5-15

Введение

Высокоэнтропийные материалы в течение последних двух десятилетий привлекают внимание материаловедов во всем мире благодаря уникальному сочетанию механических, электрических, магнитных и других свойств [1–3]. Высокоэнтропийными называют материалы, основу которых составляют однофазные разупорядоченные твердые растворы 5 и более элементов, присутствующих в растворе в равных или в сопоставимых концентрациях [1]. Это обеспечивает высокую конфигурационную энтропию (энтропию смешения), которая, как предполагается, стабилизирует твердый раствор [1; 2]. Несмотря на то что стабилизирующая роль энтропии не была строго доказана, вследствие чего термин «высокоэнтропийный» подвергается критике, он остается удобным обозначением нового класса материалов [1; 3]. Название «высокоэнтропийные» отличает эти материалы от традиционных многокомпонентных сплавов, в которых основой являются 1–2 элемента, а остальные элементы присутствуют в качестве легирующих добавок в небольших количествах. В последние годы было обнаружено, что сплавы, содержащие 3–4 основных элемента (например, CoCrFeNi или CoCrNi) могут превосходить по механическим свойствам материалы, в составе которых 5 и более элементов [4; 5]. Такие композиции, в которых используется принцип построения высокоэнтропийного материала (сочетание близких концентраций разных атомов в одной фазе), но число элементов от 3 до 4, получили название «среднеэнтропийные». Особое внимание исследователей привлек сплав CoCrNi, который обладает наивысшей ударной вязкостью при криогенных температурах среди всех известных на Земле материалов [5–7]. При комнатной температуре его предел прочности при растяжении достиг 1000 МПа, деформация при разрушении составила 70 %, допустимая вязкость разрушения при росте трещины (crack-initiation fracture toughness) KJ1c превысила 200 МПа·м1/2, а при криогенной температуре механические свойства только улучшились: предел прочности превысил 1,3 ГПа при деформации 90 % и KJ1c = 275 МПа·м1/2 [5].

Керамико-металлические композиты (керметы, порошковые твердые сплавы) на основе многокомпонентных фаз являются относительно новым направлением исследований в области высокоэнтропийных материалов. Как и традиционные керметы, они состоят из керамических зерен и металлической связки, при этом высокоэнтропийными (или среднеэнтропийными) могут быть либо керамическая фаза, либо металлическое связующее, либо обе эти микроструктурные составляющие. В качестве примера первого подхода можно привести кермет (Ti0,2Zr0,2Nb0,2Ta0,2Mo0,2)C0,8–Co, в котором керамическая фаза представляет собой высокоэнтропийное соединение – твердый раствор 5 металлических карбидов, взятых в равных мольных долях [8]. Однокомпонентная металлическая связка (Co) добавлялась в количестве 7,7–15,0 об. %, что позволило увеличить вязкость разрушения материала (K1c ) до 5,35 МПа·м1/2 при сохранении высокой твердости 21,05 ± 0,72 ГПа и сделать этот материал пригодным для изготовления режущего инструмента. Также было исследовано влияние разных металлических связок (Co, Ni, FeNi) на свойства кермета на основе (Ta,Nb,Ti,V,W)C и показано, что эти материалы конкурируют по свойствам со спеченными твердыми сплавами на основе WC [9].

Примером использования второго подхода является самораспространяющийся высокотемпературный синтез (СВС) кермета TiC–CoCrFeNiMe, где Me = Mn, Ti или Al [10]. Содержание пластичной высокоэнтропийной связки достигало 50 мас. %1, а твердость варьировалась в диапазоне от 10 до 17 ГПа. Методами порошковой металлургии получены следующие керамико-металлические материалы со связками из высокоэнтропийных сплавов: WC–CoCrFeNiMn [11], Ti(C,N)–CoCrFeNiAl [12; 13], TiB2–CoCrFeNiTiAl [14; 15], TiB2–CoCrFeNiAl [16], TiB2–TiC–CoCrFeNiTiAl [17] и др. В настоящее время такие материалы характеризуются как новый класс керметов [18].

Наконец, в соответствии с третьим из упомянутых подходов был получен материал (TiTaNbZr)C–TiTaNbZr, в котором многокомпонентными являются как керамическая фаза (карбид), так и металлическая связка. Он обладает превосходной комбинацией механических свойств: прочность на изгиб при комнатной температуре – 541 МПа, прочность на сжатие при t = 1300 °С – 275 МПа, трещиностойкость – 6,93 МПа·м1/2 и др. [19].

Целью данной работы являлось исследование возможности получения кермета TiC–CoCrNi методом самораспространяющегося высокотемпературного синтеза.

Материалы и методы

Для исследования были приготовлены смеси (100 – x)(Ti + C) + x(CoCrNi) с разным содержанием связки x = 0, 10, 20, 30, 40, 50 и 60 %. Использовались следующие промышленные порошки: титана марки ПТМ-1 (средний размер частиц d = 55 мкм); углерода (сажи) П-804 (d = 1÷2 мкм); никеля НПЭ-1 (d = 150 мкм); кобальта ПК-1у (d < 71 мкм); хрома ПХ-1М (d < 125 мкм). Связка добавлялась в виде порошкового сплава CoCrNi. Для его приготовления эквиатомная смесь порошков 34,7 % Co + 30,7 % Cr + 34,6 % Ni загружалась в барабаны планетарной мельницы Активатор 2S (Россия) вместе с измельчающими стальными шарами диаметром 6 мм в массовом соотношении 20:1 (200 г шаров на 10 г смеси). Барабаны мельницы герметично закрывались крышками, оснащенными клапанами для откачки и напуска газа. Сначала проводилось вакуумирование до остаточного давления 0,01 Па, после чего барабаны заполнялись аргоном до 0,6 МПа. Смесь порошков подвергалась высокоэнергетическому шаровому размолу в течение 60 мин при скорости вращения мельницы 694 об/мин в атмосфере аргона и отношении скоростей вращения размольного барабана и ведущего диска K = 2. В результате механического сплавления образовывался однофазный сплав с ГЦК-структурой в виде порошка (рис. 1, a) и параметром элементарной ячейки a = 3,5697 ± 0,0017 Å. Его внешний вид представлен на рис. 1, б.

Рис. 1. Рентгенограмма порошка после механического сплавления (а), его макрофотография (б) |

Порошок среднеэнтропийного сплава подвергался гранулированию, для чего его смешивали с жидким связующим компонентом, в качестве которого использовался 4 %-ный раствор поливинилбутираля в этиловом спирте. Полученную пастообразную массу протирали через лабораторное сито с ячейкой 1,6 мм. Далее гранулы высушивали на воздухе в течение 10–12 ч и просеивали на вибросите. В работе исследовали 2 фракции гранул. Крупную фракцию с размером частиц 0,6–1,6 мм (рис. 1, в) использовали без дальнейшей обработки, а мелкую, состоящую из частиц менее 0,6 мм, дополнительно перетирали в ступке, так что ее морфология практически совпадала с морфологией порошка, полученного непосредственно после механического сплавления (рис. 1, б). Такая процедура позволяла получить 2 порошка, существенно различающиеся по размеру частиц, но с одинаковым содержанием основной фазы CoCrNi и газифицирующейся добавки – поливинилбутираля (0,6–0,7 %).

Реакционные смеси готовились механическим смешением порошков Ti, С и CoCrNi (мелкой или крупной фракции) без растирания, чтобы сохранить размеры гранул. Из них методом двухстороннего холодного прессования в разборных стальных пресс-формах при давлении 120 кг/см2 изготавливались образцы цилиндрической формы высотой 1,4–1,8 см, диаметром 1 см, массой 2,5–4,0 г и пористостью 40–45 %.

Процесс горения осуществлялся в камере постоянного давления в среде аргона при P = 1 атм. Образец устанавливался на керамическую подставку из нитрида бора (BN) и сверху фиксировался кольцевой шайбой из BN, которая не позволяла образцам удлиняться в ходе горения. Процесс СВС инициировался нагретой вольфрамовой спиралью через поджигающую таблетку состава Ti + 2B с верхнего торца образца (для обеспечения стабильных условий зажигания). Видеозапись процесса осуществлялась через смотровое окно. Средняя линейная скорость горения определялась путем покадрового просмотра видеозаписей. Температуру горения (Тг ) измеряли вольфрам-рениевой термопарой ВР5/ВР20 с толщиной спая 0,2 мм, которая вставлялась с нижнего торца по оси образца на глубину 5 мм.

Для исследования фазового состава и кристаллической структуры применяли рентгеновские дифрактометры ДРОН-3М («Буревестник», Россия), микроструктуру изучали на сканирующем электронном микроскопе Ultra+ (Carl Zeiss, Германия) в режимах вторичных и обратнорассеянных электронов.

Результаты экспериментов

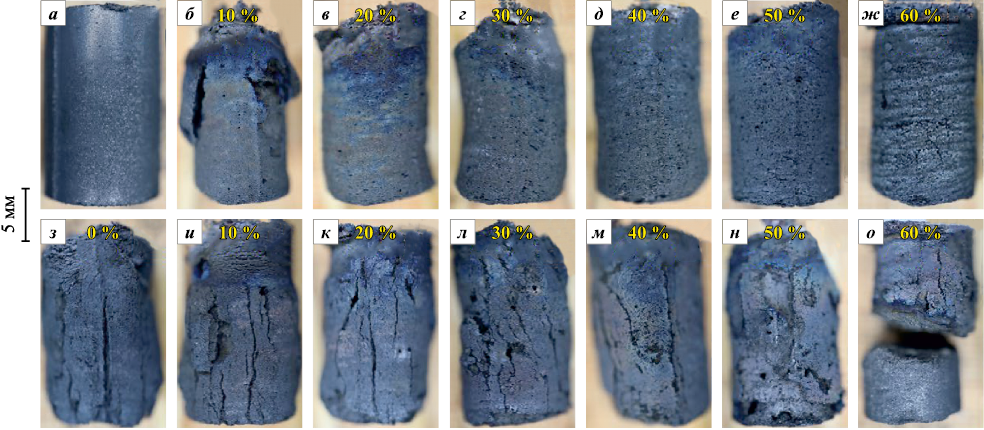

На рис. 2 представлены фотографии образцов TiC – исходного и после сгорания в режиме СВС. Видно, что образцы, изготовленные из реакционных смесей с добавкой более мелкого порошка связки CoCrNi, в процессе СВС слегка деформируются, но их поверхность остается относительно однородной (рис. 2, б–ж). Исключение составляет образец с минимальным содержанием связки (10 %), на поверхности которого видны крупные раковины. На образце с 60 % связки наблюдается спиралеобразный след, характерный для горения в так называемом спиновом режиме [20]. Образцы с добавлением крупного гранулированного порошка связки, напротив, все растрескались, на их поверхности образовались крупные раковины и трещины длиной до нескольких миллиметров, направленные вдоль оси образца (рис. 2, и–м). Образец с 60 % крупногранулированной связки сгорел на половину высоты, и горение затухло. Различие в макроструктуре поверхности образцов становится особенно наглядным при большем увеличении (рис. 3).

Рис. 2. Фотографии образцов TiC – исходного (а) и после сгорания (б–о): TiC без связки (з),

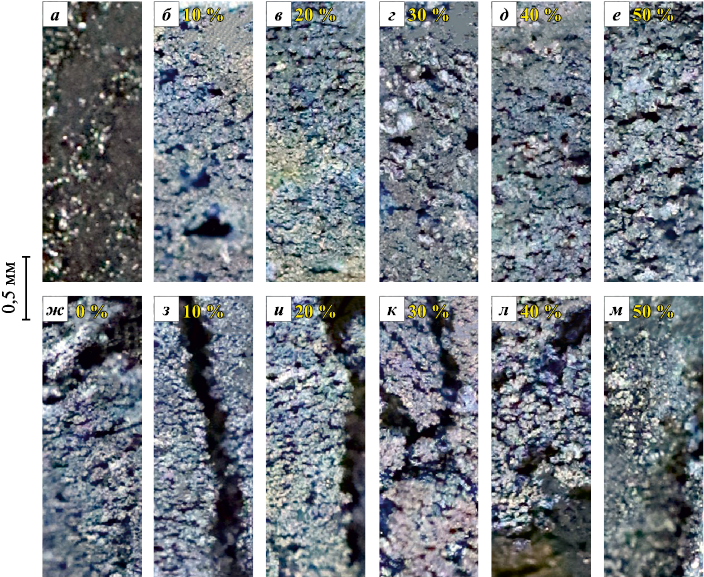

Рис. 3. Фотографии поверхности образцов TiC – исходного (а) и после сгорания (б–м): |

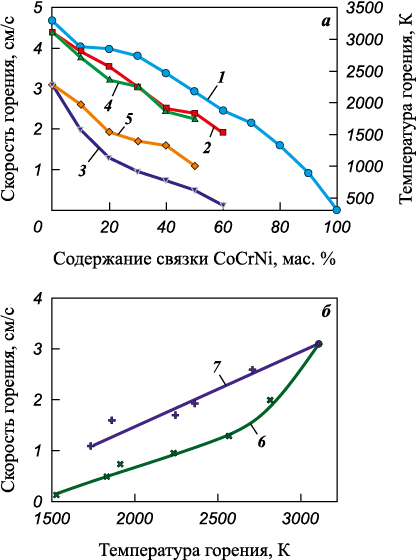

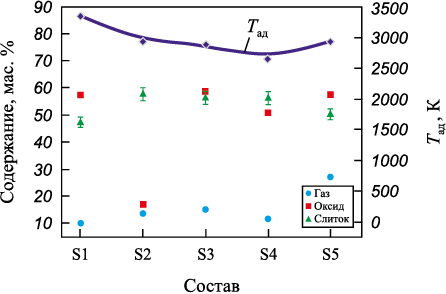

Зависимости средней линейной скорости горения от содержания связки, представленные на рис. 4, также оказались различными для мелких и крупных порошков CoCrNi. Составы, в которые связка добавлена в виде крупных гранул, горят заметно быстрее, причем относительная разница в средней скорости горения возрастает от 30 до 100 % с увеличением содержания связки от 10 до 40 %. Экспериментально измеренная максимальная температура продуктов сгорания зависит от количества связки, но практически не зависит от размера ее частиц, добавленных в реакционную смесь до горения. Эта температура несколько ниже расчетной адиабатической температуры горения, что естественно объяснить теплопотерями в окружающую среду, учитывая относительно небольшие размеры образцов. Пределом горения по концентрации инертной в тепловом отношении связки является добавка 50 % крупных гранул и 60 % более мелкого порошка. При большем ее содержании происходило погасание либо горение не удавалось инициировать. Зависимости скорости горения от максимальной температуры далеки от теоретически предсказанных экспоненциальных кривых (рис. 4, б). Если все же применить формальный расчет энергии активации по зависимости логарифма скорости горения от обратной температуры горения, получаем для мелкого порошка сплава CoCrNi значение Ea = 106 ± 14 кДж/моль и для крупного – 23 ± 8 кДж/моль.

Рис. 4. Зависимости скорости и температуры горения |

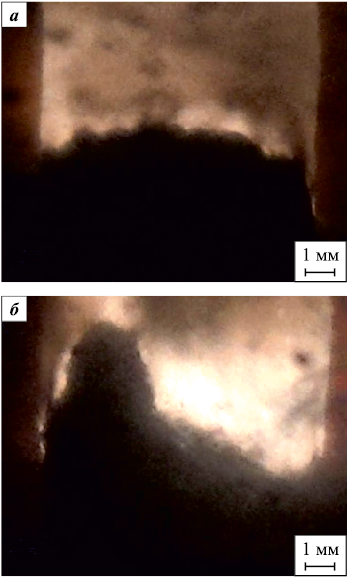

Фронт горения для смесей с грубодисперсной связкой имел более искривленную форму по сравнению со смесями с мелким порошком (рис. 5). Следует, однако, заметить, что искривления фронта и яркие локальные очаги реакции наблюдались для всех составов.

Рис. 5. Видеокадры волны горения смеси с мелкой (а) |

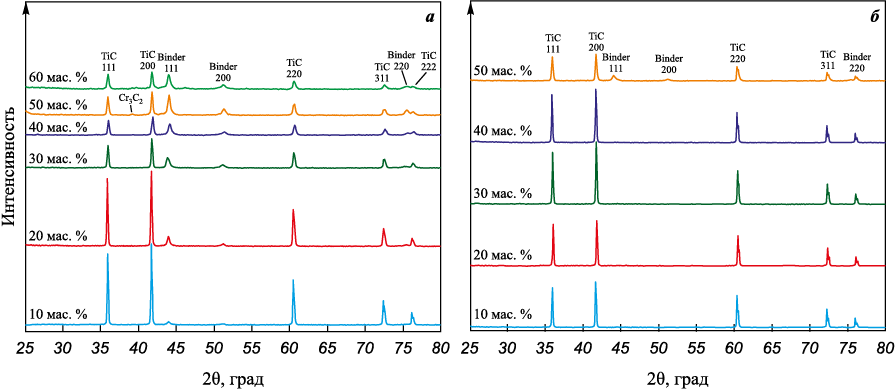

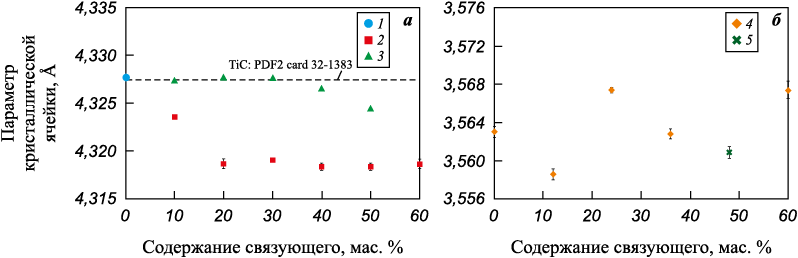

Рентгенофазовый анализ сгоревших образцов показал, что продукт СВС состоит из 2 фаз: карбида титана (ГЦК) и твердого раствора с ГЦК-структурой, которая, очевидно, является связкой кермета (рис. 6). В образцах, синтезированных из смесей с мелким порошком сплава CoCrNi, интенсивность дифракционных пиков связки монотонно возрастает относительно пиков TiC с увеличением содержания связки в материале. В образцах с большим содержанием связки наблюдались следы третьей фазы, предположительно карбида хрома (рис. 6, а). В образцах, приготовленных с использованием крупных гранул, наблюдается большой разброс результатов: некоторые пробы почти не дали рефлексов от связки, а другие характеризуются сильными дифракционными рефлексами этой фазы. Неожиданно оказалось, что параметр элементарной ячейки карбида титана зависит от того, в каком виде (мелкий или крупный) порошок CoCrNi добавляется в реакционную смесь (рис. 7, а). Этот результат определенно указывает на то, что металлическая связка взаимодействует с керамической фазой в процессе СВС. Для параметра элементарной ячейки металлической фазы, несмотря на некоторый разброс результатов, значимой зависимости от количества связки не обнаружено (рис. 7, б).

Рис. 6. Дифрактограммы продуктов СВС с разным содержанием связки,

Рис. 7. Зависимость параметров кристаллической решетки от содержания связки |

Микроструктуры синтезированных керметов (изломы) представлены на рис. 8 на примере состава 60 % TiC + 40 % CoCrNi. Образцы, полученные с использованием мелкого порошка среднеэнтропийного сплава, состоят из зерен TiC размером 2–3 мкм. Пространство между ними заполнено связкой (на изображениях в обратнорассеянных электронах фаза связки выглядит белой, а карбидные зерна – темными вследствие контраста по среднему атомному номеру). В целом структура этих образцов довольно однородна. Образцы, полученные с использованием крупных гранул, содержат области с резко различающимися размерами зерен TiC. Наряду с относительно мелкозернистыми участками присутствуют обособленные микроструктурные области, в которых размеры зерна составляют 5–10 мкм. Прослойки металлической связки в этих областях более тонкие, причем чем крупнее зерно, тем они тоньше, а иногда и вовсе отсутствуют. Так как составы обоих рассмотренных керметов одинаковы, наблюдаемые различия микроструктуры связаны, очевидно, с различием процессов горения и формирования структуры кермета непосредственно за фронтом волны горения.

Рис. 8. Микроструктуры керметов, полученных методом СВС |

Обсуждение результатов

Все полученные экспериментальные результаты находят объяснение, если допустить тепловую микронеоднородность реагирующей в режиме СВС среды, состоящей из экзотермического состава (Ti + C) и инертного разбавителя (связка CoCrNi). Зависимость их горения от дисперсности инертного разбавителя была теоретически предсказана в работе [21] и экспериментально подтверждена авторами [22]. Кратко объяснение этих зависимостей сводилось к следующему. Частицы тонкодисперсной добавки полностью прогреваются во фронте волны горения (в зоне прогрева и зоне реакции) и оказывают сильное влияние на скорость ее распространения. Происходит горение с тепловой гомогенизацией. Крупные частицы разбавителя не полностью прогреваются в волне горения и оказывают относительно слабое воздействие на зону реакции. Можно сказать, что волна горения проходит между крупными частицами, «не замечая» их присутствия, поэтому средняя скорость горения в таких системах выше. Исследовалось, в частности, горение состава Ti + C, разбавленного химически инертной добавкой TiC с размером частиц от 50 мкм до 2,5 мм [22]. Горение состава 70 % (Ti + C) + 30 % TiC происходило в двух режимах в зависимости от дисперсности разбавителя: при размере частиц TiC d < 240 мкм скорость горения составляла 0,75 см/с, затем она возрастала и при d > 750÷800 мкм достигала нового постоянного значения 2,4 см/с. Полученные в нашей работе зависимости (рис. 4) согласуются с этими данными. Существенное различие состоит в том, что в нашем случае частицы разбавителя плавятся в волне горения и могут впитываться в поры между зернами карбида титана.

Влияние гранулирования на скорость горения составов Ti + C и (Ti + C) + 20 % Cu исследовалось в работе [23]. Было показано, что скорость горения гранулированных смесей с размером гранул 0,6 мм выше, чем у порошковых композиций без гранулирования, а составы из гранул размером 1,7 мм горят еще быстрее. Объяснение данного эффекта в работе [23] основано на предположении, что примесные газы тормозят распространение волны горения. В настоящей работе гранулированию подвергалась не вся реакционная смесь, как в [23], а только инертная добавка, поэтому обоснованием повышенной скорости горения смесей с крупнозернистым разбавителем в нашем случае является объяснение на основе работ [21] и [22], т.е. тепловая микронеоднородность. Заметим также, что в наших экспериментах добавка инертного разбавителя приводила к монотонному уменьшению температуры и скорости горения (рис. 4) в отличие от результатов работы [23], где введение 20 % Cu приводило к увеличению скорости горения по сравнению с неразбавленным составом Ti + C.

Плавление частиц и растекание расплавов во многом определяют макро- и микроструктуру продуктов СВС. Удлинение образцов в процессе горения и формирование макроскопических трещин происходят под действием давления примесных газов, в основном водорода, которые выделяются при горении «безгазовых» составов типа Ti + C [24–26]. Силы поверхностного натяжения (капиллярные силы) могут уравновесить газовое давление, при этом образец не будет расширяться и растрескиваться, а в некоторых случаях может наблюдаться даже его усадка после СВС. При горении состава Ti + C плавится только титан, причем расплав существует в узкой зоне во фронте горения и быстро расходуется в ходе реакции с образованием твердых зерен TiC [26], а расширение твердого продукта приводит к растрескиванию (рис. 2, з и 3, ж). При введении мелкого порошка металлической связки он также плавится во фронте волны горения, но расплав сохраняется за ним достаточно долго, и примесные газы успевают покинуть образец через мелкие поры. В результате образец не растрескивается (рис. 2, в–е и 3, в–е). Если же связка добавляется в виде крупных гранул, то они не успевают расплавиться и растечься в зоне горения, поэтому волна горения проходит между гранулами по составу Ti + C, и образуются трещины (рис. 2, и–н и 3, з–м).

Зависимость микроструктуры и кристаллической структуры продукта от размера частиц разбавителя также связана с особенностями плавления и растекания металлических компонентов. Как известно, в керметных системах размер зерен карбидной фазы определяется их быстрым ростом за фронтом волны горения, т.е. в зоне вторичного структурообразования [27–29]. В неразбавленной системе Ti + C скорость роста зерен TiC выше по сравнению с системами Ti + C + металлическая связка, так как диффузия углерода в Ti-расплаве происходит быстрее, чем в расплавах Ti–Ni и т.п. (см., например, [27], рис. 2.20, с. 80). Так как плавление крупных гранул связки происходит медленно, в некоторых областях между ними состав Ti + C успевает прореагировать и образовать относительно крупные карбидные зерна до того, как в эти области проникнет расплав CoCrNi. Поэтому такие области наблюдаются в микроструктуре продуктов горения смесей с крупными гранулами связки (рис. 8, е–к).

Сформировавшиеся зерна карбида титана слабо взаимодействуют со связкой, поэтому параметр его элементарной ячейки при добавлении до 30–40 % крупных гранул связки практически не изменяется и близок к параметру ячейки TiC, синтезированного без добавления связки (4,3276 ± 0,0008 Å). Если же связка вводится в виде мелких гранул, которые плавятся уже в зоне реакции, то зарождение и рост карбидных зерен происходят в ванне расплава Ti–Co–Cr–Ni, что влечет за собой не только более мелкую микроструктуру (рис. 8, а–д), но и образование твердого раствора (Ti,Cr)C с измененным параметром ячейки (рис. 7, а). Кроме этого, часть углерода может прореагировать с хромом (см. следы Cr3C2 на рис. 6, а), что приведет к уменьшению концентрации углерода в основной карбидной фазе и соответствующему уменьшению параметра ячейки этой фазы.

Заключение

Впервые исследованы закономерности СВС керметов (100 – x)TiC + xCoCrNi в диапазоне x = 0÷60 %. Показано, что размер частиц связки CoCrNi существенно влияет на горение и структурообразование материала. При использовании крупных гранул (~1,5 мм) скорость горения выше благодаря «проскальзыванию» волны горения между гранулами, а размер зерен керамической фазы больше вследствие более быстрого роста зерен за фронтом волны горения.

Использование мелкого порошка (~0,2÷0,5 мм) позволяет получить более однородную макроструктуру продуктов СВС без крупных трещин и сколов, с более мелкозернистой микроструктурой. При этом наблюдается взаимодействие связки с формирующейся в волне СВС керамической фазой. Полученным экспериментально закономерностям дано объяснение на основе тепловой микронеоднородности реагирующей среды. Результаты могут быть использованы для управления микроструктурой и фазовым составом многокомпонентных керметов, получаемых методом СВС.

Список литературы

1. Miracle D.B., Senkov O.N. A critical review of high entropy alloys and related concepts. Acta Materialia. 2017;122:448–511. https://doi.org/10.1016/j.actamat.2016.08.081

2. Zhang Y. High-entropy materials. A brief introduction. Singapore: Springer Nature, 2019. 159 p. https://doi.org/10.1007/978-981-13-8526-1

3. Cantor B. Multicomponent high-entropy Cantor alloys. Progress in Materials Science. 2021;120:1–36. https://doi.org/10.1016/j.pmatsci.2020.100754

4. Gali A., George E.P. Tensile properties of high- and medium-entropy alloys. Intermetallics. 2013;39:74–78. https://doi.org/10.1016/j.intermet.2013.03.018

5. Gludovatz B., Hohenwarter A., Thurston K.V.S., Bei H., Wu Z., George E.P., Ritchie R.O. Exceptional damage-tolerance of a medium-entropy alloy CrCoNi at cryogenic temperatures, nature. Communications. 2016;7:1–8. https://doi.org/10.1038/ncomms10602

6. Laplanche G., Kostka A., Reinhart C., Hunfeld J., Eggeler G., George E. Reasons for the superior mechanical properties of mediumentropy CrCoNi compared to high-entropy CrMnFeCoNi. Acta Materialia. 2017;128:292–303. https://doi.org/10.1016/j.actamat.2017.02.036

7. Xu D., Wang M., Li T., Wei X., Lu Y. A critical review of the mechanical properties of CoCrNi-based medium-entropy alloys. Microstructures. 2022;2:1–32. https://doi.org/10.20517/microstructures.2021.10

8. Luo S.-C., Guo W.-M., Lin H.-T. High-entropy carbide-based ceramic cutting tools. Journal of the American Ceramic Society. 2023;106:933–940. https://doi.org/10.1111/jace.18852

9. Potschke J., Vornberger A., Gestrich T., Berger L.-M., Michaelis A. Influence of different binder metals in high entropy carbide based hardmetals. Powder Metallurgy. 2022;65(5):373–381. https://doi.org/10.1080/00325899.2022.2076311

10. Rogachev A.S., Vadchenko S.G., Kochetov N.A., Kovalev D.Yu., Kovalev I.D., Shchukin A.S., Gryadunov A.N., Baras F., Politano O. Combustion synthesis of TiC-based ceramic-metal composites with high entropy alloy binder. Journal of the European Ceramic Society. 2020;40(7):2527–2532. https://doi.org/10.1016/j.jeurceramsoc.2019.11.059

11. Velo I.L., Gotor F.J., Alcala M.D., Real C., Cordoba J.M. Fabrication and characterization of WC-HEA cemented carbide based on the CoCrFeNiMn high entropy alloy. Journal of Alloys and Compounds. 2018;746:1–8. https://doi.org/10.1016/j.jallcom.2018.02.292

12. Zhu G., Liu Y., Ye J., Fabrication and properties of Ti(C,N)-based cermets with multi-component AlCoCrFeNi high-entropy alloys binder. Materials Letters. 2013;113:80–82. https://doi.org/10.1016/j.matlet.2013.08.087

13. Zhu G., Liu Y., Ye J. Early high-temperature oxidation behavior of Ti(C,N)-based cermets with multi-component AlCoCrFeNi high-entropy alloy binder. International Journal of Refractory Metals and Hard Materials. 2014; 44:35–41. https://doi.org/10.1016/j.ijrmhm.2014.01.005

14. Ji W., Zhang J., Wang W., Wang H., Zhang F., Wang Y., Fu Zh. Fabrication and properties of TiB2-based cermets by spark plasma sintering with CoCrFeNiTiAl high-entropy alloy as sintering aid. Journal of the European Ceramic Society. 2015;35(3):879–886. https://doi.org/10.1016/j.jeurceramsoc.2014.10.024

15. Fu Zh., Koc R.. Ultrafine TiB2–TiNiFeCrCoAl high-entropy alloy composite with enhanced mechanical properties. Materials Science and Engineering: A. 2017;702: 184–188. https://doi.org/10.1016/j.msea.2017.07.008

16. Zhang Sh., Sun Y., Ke B., Li Y., Ji W., Wang W., Fu Z. Preparation and characterization of TiB2–(Supra-Nano-Dual-Phase) high-entropy alloy cermet by spark plasma sintering. Metals. 2018;58:1–10. https://doi.org/10.3390/met8010058

17. Fu Z., Koc R.. TiNiFeCrCoAl high-entropy alloys as novel metallic binders for TiB2–TiC based composites. Materials Science and Engineering: A. 2018;735:302–309. https://doi.org/10.1016/j.msea.2018.08.058

18. A.G. de la Obra, Aviles M.A., Torres Y., Chicardi E., Gotor F.J. A new family of cermets: Chemically complex but microstructurally simple. International Journal of Refractory Metals and Hard Materials. 2017; 63:17–25. https://doi.org/10.1016/j.ijrmhm.2016.04.011

19. Chen X., Wang F., Zhang X., Hu S., Liu X., Humphry-Baker S., Gao M. C., He L., Lu Y., Cui B. Novel refractory high-entropy metal-ceramic composites with superior mechanical properties. International Journal of Refractory Metals and Hard Materials. 2024;119:106524. https://doi.org/10.1016/j.ijrmhm.2023.106524

20. Максимов Ю.М., Пак А.Т., Лавренчук Н.В., Найбороденко Ю.С., Мержанов А.Г. Спиновое горение безгазовых систем. Физика горения и взрыва. 1979;15:156–159.

21. Шкадинский К.Г., Кришеник П.М. Стационарный фронт горения в смеси горючего с инертом. Физика горения и взрыва. 1985;21(2):52–57.

22. Маслов В.М. Воюев С.И, Боровинская И.П. Мержанов А.Г. О роли дисперсности инертных разбавителей в процессах безгазового горения. Физика горения и взрыва. 1990;26(4):74–80.

23. Сеплярский Б.С., Кочетков Р.А., Лисина Т.Г., Васильев Д.С., Причина увеличения скорости горения порошковой смеси Ti + C при разбавлении медью. Физика горения и взрыва. 2023;59(3):100–108.

24. Мержанов А.Г., Рогачев А.С., Умаров Л.М., Кирьяков Н.В. Экспериментальное исследование газовой фазы, образующейся в процессах самораспространяющегося высокотемпературного синтеза. Физика горения и взрыва. 1997;33(4):55–64.

25. Mukasyan A.S., Rogachev A.S., Varma A. Microscopic mechanisms of pulsating combustion in gasless systems. AIChE Journal. 1999;45(12):2580–2585. https://doi.org/10.1002/aic.690451214

26. Камынина О.К., Рогачев А.С., Умаров Л.М. Динамика деформации реагирующей среды при безгазовом горении. Физика горения и взрыва. 2003;39(5):69–73.

27. Левашов Е.А., Рогачев А.С., Курбаткина В.В., Максимов Ю.М., Юхвид В.И. Перспективные материалы и технологии самораспространяющегося высокотемпературного синтеза: Учеб. пос. М.: ИД МИСИС, 2011. 378 с.

28. Рогачев А.С., Мукасьян А.С. Горение для синтеза материалов: введение в структурную макрокинетику (монография). М.: Физматлит, 2012. 398 с.

29. Borovinskaya I.P., Gromov A.A., Levashov E.A., Maksimov Yu.M., Mukasyan A.S., Rogachev A.S. (eds.). Concise encyclopedia of SHS. Netherlands, Amsterdam: Elsevier, 2017. 438 p.

Об авторах

А. С. РогачевРоссия

Александр Сергеевич Рогачев – д.ф.-м.н., проф., гл. науч. сотрудник лаборатории динамики микрогетерогенных процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

А. Р. Бобожанов

Россия

Анис Рахмонович Бобожанов – аспирант, мл. науч. сотрудник лаборатории динамики микрогетерогенных процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Н. А. Кочетов

Россия

Николай Александрович Кочетов – к.ф-м.н., ст. науч. сотрудник лаборатории динамики микрогетерогенных процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Д. Ю. Ковалев

Россия

Дмитрий Юрьевич Ковалев – д.ф.-м.н., гл. науч. сотрудник лаборатории рентгеноструктурных исследований

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

С. Г. Вадченко

Россия

Сергей Георгиевич Вадченко – к.ф-м.н., вед. науч. сотрудник лаборатории динамики микрогетерогенных процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

О. Д. Боярченко

Россия

Ольга Дмитриевна Боярченко – к.ф.-м.н., науч. сотрудник лаборатории физического материаловедения

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Р. А. Кочетков

Россия

Роман Александрович Кочетков – к.ф-м.н., ст. науч. сотрудник лаборатории горения дисперсных систем

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Рецензия

Для цитирования:

Рогачев А.С., Бобожанов А.Р., Кочетов Н.А., Ковалев Д.Ю., Вадченко С.Г., Боярченко О.Д., Кочетков Р.А. Самораспространяющийся высокотемпературный синтез кермета TiC–CoCrNi: закономерности горения и структурообразования. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):5-15. https://doi.org/10.17073/1997-308X-2025-6-5-15

For citation:

Rogachev A.S., Bobozhanov A.R., Kochetov N.A., Kovalev D.Yu., Vadchenko S.G., Boyarchenko O.D., Kochetkov R.A. Self-propagating high-temperature synthesis of TiC–CoCrNi cermet: Behavior and microstructure formation. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):5-15. https://doi.org/10.17073/1997-308X-2025-6-5-15

JATS XML