Перейти к:

Влияние Si, Al, Cu, Cr и TiSi2 на получение МАХ-фазы Ti3SiC2 методом самораспространяющегося высокотемпературного синтеза на воздухе

https://doi.org/10.17073/1997-308X-2025-6-27-35

Аннотация

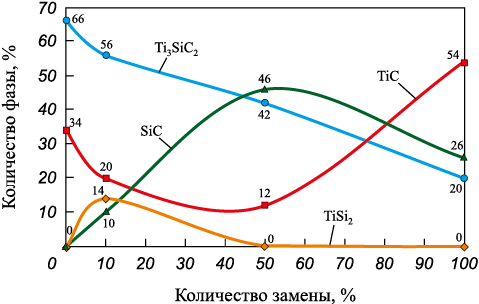

В работе рассмотрено влияние добавок порошков Si, Al, Cu и Cr к стехиометрическому составу шихты 3Ti–Si–2C (ат. %) при получении МАХ-фазы Ti3SiC2 в режиме самораспространяющегося высокотемпературного синтеза (СВС) на воздухе в засыпке из песка без применения закрытого реактора и специальной атмосферы или вакуума. Показано влияние частичной или полной замены элементных порошков шихты Ti и Si на TiSi2 на выход Ti3SiC2 . Проведен анализ микроструктуры полученных СВС-продуктов с помощью растрового электронного микроскопа с приставкой для энергодисперсионной спектрометрии. Исследованы качественный и количественный фазовые составы порошковых СВС-продуктов с помощью рентгеновского дифрактометра. Установлено, что добавка 0,1 моль порошка кремния к стехиометрическому составу шихты увеличивает количество MAX-фазы Ti3SiC2 в продукте до 70 % от объема. Введение 0,1 моль Al-порошка в исходную шихту приводит к уменьшению количества Ti3SiC2 до 39 % от объема и появлению новой фазы TiAl. При этом совместный избыток кремния вместе с добавкой 0,1 моль Al в системе 3Ti–1,25Si–2C + 0,1Al существенно повышают содержание Ti3SiC2 до ⁓89 об. %. Установлено, что при синтезе в системе TiSi2–C в продуктах реакции доля МАХ-фазы уменьшается, а количество побочных фаз возрастает. Максимальное содержание Ti3SiC2 в продукте при синтезе в системе TiSi2–C достигает 56 % от общего объема. При увеличении количества TiSi2 до полной замены элементного кремния в исходной шихте 2,5Ti–0,5TiSi2–2C доля МАХ-фазы Ti3SiC2 в продукте падает до 20 %.

Ключевые слова

Для цитирования:

Умеров Э.Р., Кадямов Ш.А., Давыдов Д.М., Латухин Е.И., Амосов А.П. Влияние Si, Al, Cu, Cr и TiSi2 на получение МАХ-фазы Ti3SiC2 методом самораспространяющегося высокотемпературного синтеза на воздухе. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):27-35. https://doi.org/10.17073/1997-308X-2025-6-27-35

For citation:

Umerov E.R., Kadyamov S.A., Davydov D.M., Latukhin E.I., Amosov A.P. Effect of Si, Al, Cu, Cr, and TiSi2 on the formation of the Ti3SiC2 MAX phase during self-propagating high-temperature synthesis in air. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):27-35. https://doi.org/10.17073/1997-308X-2025-6-27-35

Введение

МАХ-фаза карбосилицида титана (Ti3SiC2 ) является альтернативным и относительно новым соединением, которое может в дальнейшем заменить традиционную керамику, так как обладает уникальным сочетанием керамических и металлических свойств, таких как стойкость к окислению, высокие тепло- и электропроводность, стойкость к термоударам, пластичность при высоких температурах, жаростойкость, низкие показатели плотности и хорошая обрабатываемость механическими способами [1; 2].

Многие исследователи проводят синтез с использованием дорогостоящего оборудования, долговременной выдержки в печах и защитных атмосфер, что значительно затрудняет и удорожает метод получения МАХ-фаз [3–6]. Высокоэкзотермичный и экономичный процесс самораспространяющегося высокотемпературного синтеза (СВС) порошковых шихт значительно упрощает технологию получения МАХ-фаз, не требует специального оборудования, и сам синтез протекает значительно быстрее, чем спекание в печах [7; 8]. Недавно был предложен новый простой способ получения МАХ-керметов пропиткой расплавами металлов пористого каркаса Ti3SiC2 , синтезированного методом СВС на воздухе [9]. В процессе синтеза Ti3SiC2 температура продукта реакции может достигать 2260 °С [10] при максимальной адиабатической температуре реакции горения 2735 °С [11].

Как известно, МАХ-фаза формируется в несколько стадий: на первой – образуются твердые частицы TiC и расплав системы Ti–Si, на второй – происходит растворение частиц TiC в расплаве Ti–Si, в результате которого наблюдается кристаллизация пластин МАХ-фаз Ti3SiC2 [12–14]. Быстротечность СВС, когда продолжительность первой стадии может быть менее 3–4 с, не позволяет управлять процессом после запуска реакции горения. Поэтому поиск оптимальных условий синтеза является важной задачей, направленной на получение Ti3SiC2 максимальной чистоты. К факторам, снижающим чистоту продукта СВС-реакции, относят нарушение стехиометрии шихты, недостаточную по времени выдержку при высокой температуре, связанную с быстрым остыванием СВС-продукта. Это приводит к повышенному содержанию побочных продуктов TiC и TiSi2 .

Таким образом, можно отметить, что реакции образования TiC и расплава TiSi на первой стадии СВС конкурируют между собой, так как оба первичных продукта образуются одновременно в одной реакционной системе, распределяя между собой доступный объем титана. Очевидно, что при недостатке одного из промежуточных компонента и соответствующем избытке второго будет происходить снижение содержания Ti3SiC2 в конечном СВС-продукте.

В литературе чаще всего TiC наблюдается как основной побочной продукт при синтезе Ti3SiC2 . Это указывает на недостаток расплава TiSi для структурообразования пластин Ti3SiC2 в реакционной системе. Поэтому во многих работах [15–22] синтез МАХ-фазы Ti3SiC2 осуществляют с участием не элементных порошковых составляющих шихты, а химических соединений. Например, в реакционную шихту можно вводить химическое соединение – дисилицид титана TiSi2 , который имеет наименьшую температуру кристаллизации в системе Ti–Si (1330 °С).

Важно отметить, что расплав Ti–Si кристаллизуется в диапазоне температур 1480–1570 °С, при которых процесс синтеза Ti3SiC2 существенно замедляется. Известно, что, например, добавка алюминия позволяет снизить температуру кристаллизации расплава Ti–Si, что увеличивает время взаимодействия TiC и жидкого Ti–Si в процессе остывания после СВС. В системе 3Ti–Si–2C–0,1Al (ат. %) методом СВС в среде аргона с предварительной вакуумной сушкой шихты удалось получить продукт, содержащий 89 %1 Ti3SiC2 [23]. Авторы отмечают, что добавление алюминия в стехиометрическую шихту 3Ti + Si + 2C подавляет реакцию образования TiC, а это повышает выход Ti3SiC2 . В СВС-системе 3Ti + 1,2Si + 2C + 0,1Al был достигнут выход Ti3SiC2 около 83 % при 13 % TiC и 4 % Ti5Si3 [24]. Важность небольшого избытка кремния в реакционной системе отмечалась неоднократно в литературе [25–27], и это также может быть связанно с температурой кристаллизации расплава Ti–Si [28–30].

Согласно фазовой диаграмме Ti–Si при содержании кремния 50 ат. % температура кристаллизации составляет 1570 °С, при незначительном его превышении более 50 ат. % Si она падает до 1480 °С, а при более 67 ат. % Si – до 1330 °С.

Добавление 5–10 % Cu к Ti и Si также снижает температуру плавления, согласно двойным фазовым диаграммам Ti–Cu [31] и Si–Cu [32], и вероятно, может снизить температуру кристаллизации расплава Ti–Si–Cu, что также повлияет на повышение доли Ti3SiC2 в СВС-продукте. При этом известно, что взаимодействие Ti3SiC2 с Cu приводит к разложению МАХ-фазы через деинтеркаляцию кремния в расплав меди с образованием Cu(Si) и TiCx [33; 34].

Добавление 10 ат. % Cr к Ti и Si приводит к снижению температуры плавления полученных соединений с 1670 до 1550 °С в первом случае [35] и c 1414 до 1305 °C во втором [36].

В литературе не найдены данные об особенностях взаимодействия расплава Cr с Ti3SiC2 , что связано с высокой температурой плавления хрома (1856 °С), а Ti3SiC2 начинает разлагаться уже при 1450 °С [1].

Возможность управления механизмом образования Ti3SiC2 в условиях СВС позволяет подобрать наиболее оптимальные с точки зрения энергоэффективности и технологической простоты условия синтеза МАХ-фазы. Как правило, процесс СВС Ti3SiC2 проводят в закрытых реакторах в среде с защитной атмосферой либо в вакууме, что существенно повышает стоимость МАХ-фазы, делая ее массовое производство нерентабельным. Поэтому данная работа направлена на поиск более простого и доступного способа синтеза Ti3SiC2 с минимальным количеством побочных фаз, и ее целью является исследование влияния добавок Si, Al, Cu, Cr и TiSi2 на образование МАХ-фазы Ti3SiC2 простым и энергоэффективным методом СВС на воздухе под слоем песка.

Методика проведения исследований

В качестве исходных реагентов для синтеза использовали порошки пористого титана марки ТПП-7 с крупным размером частиц (d ⁓ 300 мкм, чистота 98 %), технического углерода Т900 (d ~ 0,15 мкм, агломераты до 10 мкм, чистота 99,8 %), коллоидного графита С-2 (d ⁓ 15 мкм, чистота 98,5 %), кремния Кр0 (d ⁓ 1÷15 мкм, чистота 98,8 %), алюминия ПА-4 (d ⁓ 100 мкм, чистота 98 %), меди ПМС-1 (d ⁓ 100 мкм, чистота 99,5 %), хрома Х99Н1 (d ⁓ 100 мкм, чистота 99,0 %) и силицида титана TiSi2 (d ⁓ 100 мкм, чистота 99,0 %).

Исходные порошки взвешивали на лабораторных весах с точностью 0,01 г и смешивали в керамической ступке в течение 5 мин для получения однородной массы следующих систем 3Ti–Si–2C + 0,1Al, 3Ti–Si–2C + 0,1Cu и 3Ti–Si–2C + 0,1Cr, а также TiSi2–C с заменой элементных кремния и титана на TiSi2 в количестве 15, 50 и 100 % (полной замены) в расчете на получение МАХ-фазы Ti3SiC2 .

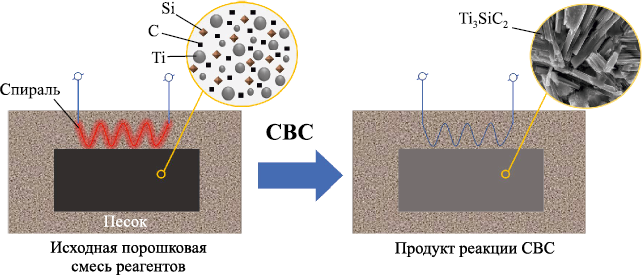

Из полученной шихты в пресс-форме односторонним прессованием при давлении 22,5 МПа формировали цилиндрические заготовки диаметром 23 мм. Масса каждой из них составляла 20 г. Реакцию СВС (горения) инициировали электрической Ni–Cr-спиралью накаливания. Образцы синтезировали сжиганием на воздухе под слоем песка, который уменьшает окисление продуктов горения [25]. Общая схема эксперимента представлена на рис. 1. Видно, что спрессованная смесь порошковых реагентов полностью изолирована песком от атмосферного воздуха с целью ограничения окисления продуктов реакции. После СВС вторичные реакции структурообразования Ti3SiC2 протекают в остывающем образце также под слоем песка.

Рис. 1. Принципиальная схема синтеза Ti3SiC2 под слоем песка |

Исследование микроструктуры и химический анализ образцов проводили посредством сканирующего электронного микроскопа (СЭМ) Tescan Vega3 (Чехия) с приставкой энергодисперсионной спектрометрии (ЭДС) X-act. Фазовый состав определяли рентгенофазовым методом с помощью дифрактометра ARL X'trA-138 (Швейцария) с использованием CuKα-излучения при непрерывном сканировании в интервале углов 2θ = 5÷80° со скоростью 2 град/мин. Количественное содержание фаз оценивали методом корундовых чисел (RIR).

Результаты и их обсуждение

В результате реакции СВС получается пористый образец (каркас), который неоднократно был описан в предыдущих работах [9; 12; 25]. После механического измельчения СВС-каркас приобретает вид мелкодисперсного порошка необходимой дисперсности, регулируемой с помощью сит с определенным размером ячейки.

Для исследования возможности повышения выхода целевой фазы Ti3SiC2 в режиме СВС на воздухе был проведен ряд экспериментов, в которых в шихту 3Ti–1Si–2C вводили по 10 % Si, Cr, Al и Cu.

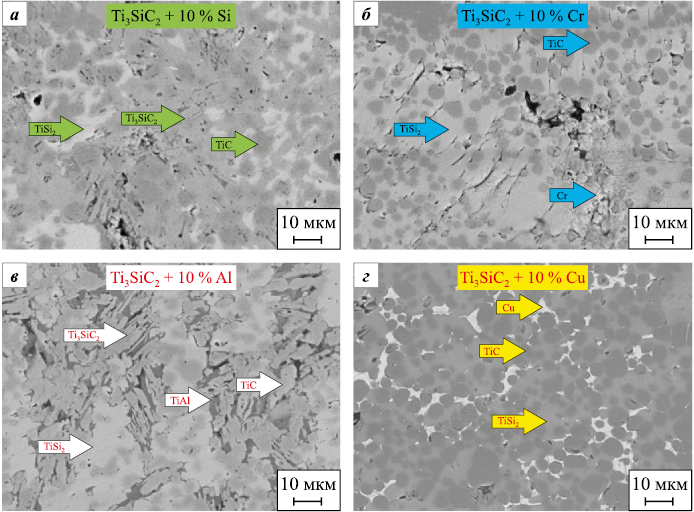

Можно отметить, что в образце, полученном с добавкой избытка кремния (рис. 2, а), непрореагировавший карбид титана является нестехиометрическим и примерно соответствует TiC0,6 . Элементный анализ области Ti–Si, имеющей более светлый оттенок, показал соотношение атомов Si:Ti = 60:40, что приблизительно соответствует фазе TiSi2 . Слоистая структура и соотношение элементов позволяют также идентифицировать области Ti3SiC2 . Аналогичная картина наблюдается при добавке в систему 10 % Cr (рис. 2, б), однако в данном случае следы Ti3SiC2 практически отсутствуют, а хром сконцентрировался в области фазы TiSi2 . В образце с Cu (рис. 2, г) светло-серая область содержит преимущественно медь и кремний в соотношении около 50:15, а также до 10 ат. % углерода. МАХ-фазы Ti3SiC2 не обнаружено, а нестехиометрический карбид титана соответствует TiC0,5 . Следует отметить присутствие значительного количества TiSi2 в непосредственном контакте с TiC0,5 , однако структурообразования Ti3SiC2 не произошло. Можно заключить, что введение 10 % меди или хрома приводит к ингибированию реакции образования Ti3SiC2 , однако механизм их влияния на формирование этой фазы в условиях СВС требует дальнейшего изучения. Это может быть связано с тем, что Cu и Cr не могут находиться на месте А-элемента в MAX-фазах, поэтому их добавки к расплаву Ti–Si затрудняют структурообразование Ti3SiC2 .

Рис. 2. Микроструктуры образцов после введения в систему |

В образце с добавкой алюминия (рис. 2, в) обнаружены тонкие области темно-серого цвета, окружающие пластины Ti3SiC2 . Результаты МРСА позволяют предположить, что они представляет собой смесь фаз TiAl2 + TiSi2 . Известно, что температура кристаллизации TiAl2 составляет 1175 °С, что значительно ниже, чем у расплава Ti–Si (1330–1480 °С в зависимости от соотношения Ti и Si). Учитывая механизм образования МАХ-фазы Ti3SiC2 , из взаимодействия фаз – твердой TiC и жидкой Ti–Si, можно предположить, что добавка Al, снижая температуру кристаллизации Ti–Si, приводит к более длительному периоду времени, в течение которого расплав остается жидким в условиях СВС, что обеспечивает продолжение взаимодействия с TiC. В результате процесс структурообразования Ti3SiC2 может протекать дольше в тех же условиях СВС, что в конечном счете приводит к более высокому содержанию МАХ-фазы в СВС-продукте.

Обнаруженный результат соответствует аналогичным данным, полученным в работе [25], где добавка Al способствует повышению содержания Ti3SiC2 в условиях реакторного СВС. Авторы показали, что суммарный избыток 20 % кремния и 10 % алюминия в системе Ti:Si:C:Al = 3:1,2:2:0,1 повышает выход Ti3SiC2 с 64 до 83 %.

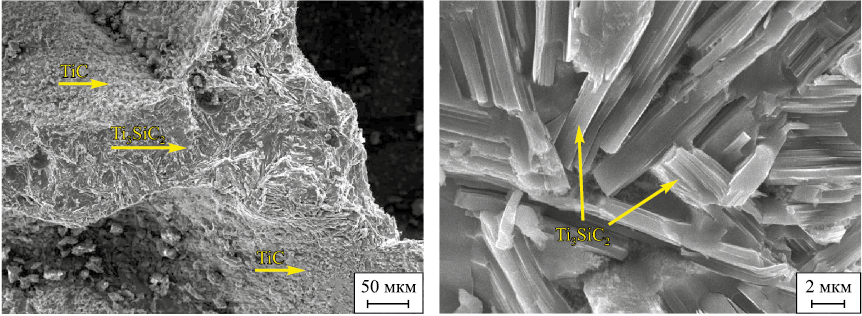

Весьма вероятно, что дальнейшая оптимизация системы 3Ti–1xSi–2C–yAl по избыточному содержанию Si (x) и добавке Al (y) позволит достичь большего выхода Ti3SiC2 в условиях СВС на воздухе. С этой целью были исследованы различные составы СВС-шихт с избытком кремния и добавкой алюминия. Результаты приведены в таблице. Видно, что избыток кремния в количестве 15–25 % вместе с добавкой 10 % Al существенно повышают содержание Ti3SiC2 , достигая максимума ~89 об. % в системе 3Ti–1,25Si–2C + 0,1Al. Изменение массы алюминия, вводимого в систему без избытка кремния, не приводит к существенным колебаниям содержания Ti3SiC2 , количество которого колеблется в пределах 38–47 об. %. Изображения микроструктуры образца с максимальным содержанием Ti3SiC2 представлены на рис. 3. Из его данных следует, что образец состоит преимущественно из характерных разнонаправленных пластин Ti3SiC2 , а поверхность пор покрыта тонким (10–15 мкм) слоем из плотно расположенных равноосных частиц TiC. Ширина большинства пластин Ti3SiC2 колеблется в пределах 2–5 мкм, а длина составляет от 10 до 50 мкм.

Содержание фаз в СВС-продукте системы 3Ti–xSi–2C + yAl

Рис. 3. СЭМ-изображения микроструктуры образца, синтезированного |

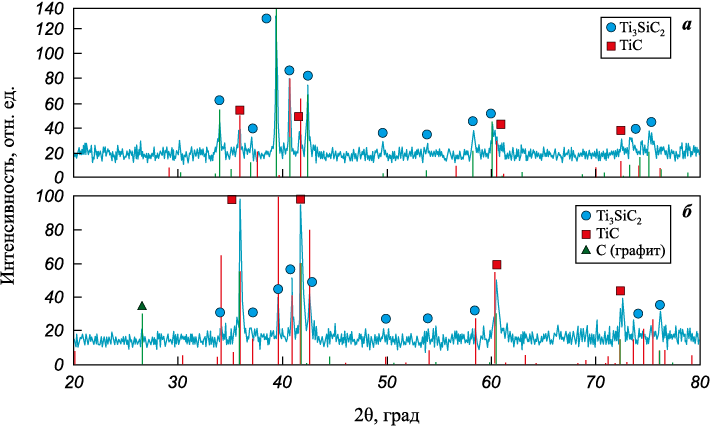

Дифрактограммы продукта СВС с наибольшим и наименьшим содержаниями МАХ-фазы представлены на рис. 4. Из его данных следует (рис. 4, a), что соотношение интенсивности основных пиков Ti3SiC2 (39,5 и 42,4°) и TiC (36,0 и 41,8°) соответствует содержанию Ti3SiC2 приблизительно 80 об. %. На рис. 4, б пики TiC существенно интенсивнее по сравнению с пиками Ti3SiC2 , что подтверждает 30 %-ное содержание последнего. Кроме того, наблюдаются явные пики графита (около 26,5°) во всех образцах, представленных в таблице, что также видно из рис. 4, б. Это может указывать на то, что часть углеродной фазы не догорает в процессе СВС. Важно отметить, что изначально аморфная сажа, взятая в качестве реагента в исходной СВС-шихте, приобретает структуру графита, т.е. графитизируется в ходе горения. Процесс графитизации аморфной сажи в СВС-системе Ti–C ранее описан в [37; 38]. Кроме того, некоторые пики Ti3SiC2 незначительно смещены, что может указывать на частичное вхождение атомов Al в структуру Ti3SiC2 в процессе СВС, что отражалось в литературе ранее [23].

Рис. 4. Дифрактограммы систем 3Ti–1,25Si–2C + 0,1Al (a) и 3Ti–1,00Si–2C + 0,05Al (б) |

Далее рассмотрено получение пористых образцов с использованием химических соединений в системе TiSi–С в количестве 10, 50 и 100 % взамен элементных порошков Ti, Si. Анализ дифрактограмм полученных образцов показал, что такая замена приводит к увеличению содержания побочных фаз по сравнению с количеством МАХ-фазы (рис. 5). Также появляется новая побочная фаза SiC. Наибольшее содержание МАХ-фазы Ti3SiC2 в продукте достигает 56 % при замене кремния на TiSi2 в количестве 10 %. Однако при увеличении доли TiSi2 до 100 % в исходной шихте содержание МАХ-фазы Ti3SiC2 в продукте уменьшается до 20 %. Для сравнения, при СВС образцов из элементных порошков Ti, Si и С в стехиометрическом соотношении максимальное содержание МАХ-фазы составляет 66 % [25]. Такой результат может быть связан с недостатком температуры в ходе СВС, из-за чего время существования расплава Ti–Si уменьшается, и процесс структурообразования Ti3SiC2 не успевает завершиться.

Рис. 5. Зависимость содержания фаз в продукте СВС от степени замещения Si и Ti |

Выводы

1. Установлено, что совместные добавки Si и Al в системе 3Ti–1,25Si–2C + 0,1Al существенно повышают содержание Ti3SiC2 , достигая ~89 об. % при СВС под слоем песка без использования реактора с защитной атмосферой.

2. Показано, что добавки Cu и Cr в системах 3Ti–1Si–2C + 0,1Cu и 3Ti–1Si–2C + 0,1Cr приводят к практически полному отсутствию Ti3SiC2 в СВС-продукте.

3. Выявлено, что частичная (10 и 50 %) и полная (100 %) замены элементных порошковых реагентов Ti, Si на соединение TiSi2 приводят к значительному снижению выхода целевой МАХ-фазы в результате СВС на воздухе.

4. Вероятно, что с помощью дальнейшей оптимизации системы 3Ti–1,25Si–2C + 0,1Al по фракционному составу исходных порошковых реагентов, а также с учетом масштабного фактора можно будет добиться содержания Ti3SiC2 выше 90 % в условиях безреакторного СВС.

Список литературы

1. Barsoum M.W. MAX phases: Properties of machinable ternary carbides and nitrides. Weinheim: Wiley-VCH, 2013. P.188–197. https://doi.org/10.1002/9783527654581

2. Gonzalez-Julian J. Processing of MAX phases: From synthesis to applications. Journal of the American Ceramic Society. 2020;104:659–690. https://doi.org/10.1111/jace.17544

3. Wu Q., Li C., Tang H. Surface characterization and growth mechanism of laminated Ti3SiC2 crystals fabricated by hot isostatic pressing. Applied Surface Science. 2010;256(23):6986–6990. https://doi.org/10.1016/j.apsusc.2010.05.012

4. Liu X., Zhang H., Jiang Y., He Y. Characterization and application of porous Ti₃SiC₂ ceramic prepared through reactive synthesis. Materials and Design. 2015;79:94–98. https://doi.org/10.1016/j.matdes.2015.03.061

5. El-Raghy T., Wiederhorn S., Luecke W., Radovic M., Barsoum M. Effect of temperature, strain rate and grain size on the mechanical response of Ti3SiC2 in tension. Acta Materialia. 2002;50(6):1297–1306. https://doi.org/10.1016/S1359-6454(01)00424-4

6. He X., Bai Y., Li Y., Zhu C., Kong X. In situ synthesis and mechanical properties of bulk Ti₃SiC₂/TiC composites by SHS/PHIP. Materials Science and Engineering A. 2010;527(18-19):4554–4559. https://doi.org/10.1016/j.msea.2010.04.006

7. Levashov E.A., Mukasyan A.S., Rogachev A.S., Shtansky D.V. Self-propagating high-temperature synthesis of advanced materials and coatings. International Materials Reviews. 2016;62(4):1–37. https://doi.org/10.1080/09506608.2016.1243291

8. Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов: Учеб. пособие. Под ред. В.Н. Анциферова. М.: Машиностроение-1, 2007. 567 с.

9. Umerov E.R., Latukhin E.I., Amosov A.P., Kichaev P.E. Preparation of Ti3SiC2–Sn(Pb) cermet by SHS of Ti3SiC2 porous skeleton with subsequent spontaneous infiltration with Sn–Pb melt. International Journal of Self-Propagating High-Temperature Synthesis. 2023;32(1):30–35. https://doi.org/10.3103/S1061386223010089

10. Feng A., Orling T., Munir Z.A. Field-activated pressure-assisted combustion synthesis of polycrystalline Ti3SiC2. Journal of Materials Research. 1999;14(3):925–939. https://doi.org/10.1557/JMR.1999.0124

11. Du Y., Schuster J.C., Seifert H.J., Aldinger F. Experimental investigation and thermodynamic calculation of the titanium–silicon–carbon system. Journal of the American Ceramic Society. 2000;83(1):197–203. https://doi.org/10.1111/j.1151-2916.2000.tb01170.x

12. Амосов А.П., Латухин Е.И., Рябов А.М. О применении процесса СВС для получения композита Ti3SiC2–Ni. Известия вузов. Порошковая металлургия и функциональные покрытия. 2018;(4):48–61. https://doi.org/10.17073/1997-308X-2018-4-48-61

13. Konovalikhin S.V., Kovalev D.Yu., Sytschev A.E., Vadchenko S.G., Shchukin A.S. Formation of nanolaminate structures in the Ti–Si–C system: A crystallochemical study. International Journal of Self-Propagating High-Temperature Synthesis. 2014;23(4):216–220. https://doi.org/10.3103/S1061386214040049

14. Каченюк М.Н. Формирование структуры и свойств керамических материалов на основе соединений титана, циркония, кремния при консолидации искровым плазменным спеканием. Дисс. д.т.н. Пермь: 2022. 283 с.

15. Meng F., Liang B., Wang M. Investigation of formation mechanism of Ti3SiC2 by self-propagating high-temperature synthesis. International Journal of Refractory Metals and Hard Materials. 2013;41:152–161. https://doi.org/10.1016/j.ijrmhm.2013.03.005

16. Hwang S.S., Lee S.C., Han J., Lee D., Park S. Machinability of Ti3SiC2 with layered structure synthesized by hot pressing mixture of TiCx and Si powder. Journal of the European Ceramic Society. 2012;32(12):3493–3500. https://doi.org/10.1016/j.jeurceramsoc.2012.04.021

17. Yeh C.-L., Lai K.-L. Effects of TiC, Si, and Al on combustion synthesis of Ti3SiC2/TiC/Ti3Si2 composites. Materials. 2023;16(18):6142. https://doi.org/10.3390/ma16186142

18. Li S.-B., Xie J.-X., Zhang L.-T., Cheng L.-F. In situ synthesis of Ti3SiC2/SiC composite by displacement reaction of Si and TiC. Materials Science and Engineering A. 2004;381(1-2):51–56. https://doi.org/10.1016/j.msea.2004.03.046

19. Zhang Z.F., Sun Z.M., Hashimoto H., Abe T. A new synthesis reaction of Ti3SiC2 through pulse discharge sintering Ti/SiC/TiC powder. Scripta Materialia. 2001; 45(12):1461–1467. https://doi.org/10.1016/S1359-6462(01)01184-8

20. Yeh C.L., Shen Y.G. Effects of SiC addition on formation of Ti3SiC2 by self-propagating high-temperature synthesis. Journal of Alloys and Compounds. 2008;461(1-2): 654–660. https://doi.org/10.1016/j.jallcom.2007.07.088

21. Yeh C.L., Shen Y.G. Effects of TiC addition on formation of Ti3SiC2 by self-propagating high-temperature synthesis. Journal of Alloys and Compounds. 2008;458(1-2): 286–291. https://doi.org/10.1016/j.jallcom.2007.04.225

22. Sun Z.M., Murugaiahc A., Zhen T., Zhou A., Barsoum M.W. Microstructure and mechanical properties of porous Ti3SiC2 . Acta Materialia. 2005;53(16):4359–4366. https://doi.org/10.1016/j.actamat.2005.05.034

23. Gubarevich A.V., Tamura R., Maletaskić J., Yoshida K., Yano T. Effect of aluminium addition on yield and microstructure of Ti3SiC2 prepared by combustion synthesis method. Materials Today: Proceedings. 2019;16: 102–108. https://doi.org/10.1016/j.matpr.2019.05.244

24. Yeh C.L., Lai K.L. Effects of excess Si and Al on synthesis of Ti3SiC2 by self-sustaining combustion in the Ti–Si–C–Al system. Journal of the Australian Ceramic Society. 2024;60(3):959–969. https://doi.org/10.1007/s41779-023-00947-y

25. Davydov D.M., Umerov E.R., Amosov A.P., Latukhin E.I. Influence of starting reagents on the formation of Ti3SiC2 porous skeleton by SHS in air. International Journal of Self-Propagating High-Temperature Synthesis. 2024;33(1):26–32. https://doi.org/10.3103/S1061386224010023

26. Wakelkamp W.J.J., van Loo F.J.J., Metselaar R. Phase relations in the Ti–Si–C system. Journal of the European Ceramic Society. 1991;8(3):135–139. https://doi.org/10.1016/0955-2219(91)90067-A

27. Tabares E., Jiménez-Morales A., Tsipas S.A. Study of the synthesis of MAX phase Ti3SiC2 powders by pressureless sintering. Boletin de la Sociedad Espanola de Ceramica y Vidrio. 2021;60(1):41–52. https://doi.org/10.1016/j.bsecv.2020.01.004

28. Лепакова О.К., Итин В.И., Астафурова Е.Г., Еркаев П.А., Китлер В.Д., Афанасьев Н.И. Синтез, фазовый состав, структура и прочностные свойства пористых материалов на основе соединения Ti3SiC2 . Физическая мезомеханика. 2016;19(2):108–113.

29. Zhou C.L., Ngai T.W.L., Lu L., Li Y.Y. Fabrication and characterization of pure porous Ti3SiC2 with controlled porosity and pore features. Materials Letters. 2014;131:280–283. https://doi.org/10.1016/j.matlet.2014.05.198

30. El Saeed M.A., Deorsola F.A., Rashad R.M. Optimization of the Ti3SiC2 MAX phase synthesis. International Journal of Refractory Metals and Hard Materials. 2012;35:127–131. https://doi.org/10.1016/j.ijrmhm.2012.05.001

31. Eremenko V.N., Buyanov Y.I., Prima S.B. Phase diagram of the system titanium–copper. Powder Metallurgy and Metal Ceramics. 1966;5(6):494–502. https://doi.org/10.1007/BF00775543

32. Olesinski R.W., Abbaschian G.J. The Cu–Si (copper–silicon) system. Bulletin of Alloy Phase Diagrams. 1986;7(2):170–178. https://doi.org/10.1007/BF02881559

33. Zhou Y., Gu W. Chemical reaction and stability of Ti3SiC2 in Cu during high-temperature processing of Cu/Ti3SiC2 composites. International Journal of Materials Research. 2004;95(1):50–56. https://doi.org/10.3139/146.017911

34. Amosov A.P., Latukhin E.I., Ryabov A.M., Umerov E.R., Novikov V.A. Application of SHS process for fabrication of copper–titanium silicon carbide composite (Cu–Ti3SiC2). Journal of Physics: Conference Series. 2018;1115(4):042003. https://doi.org/10.1088/1742-6596/1115/4/042003

35. Murray J.L. The Cr–Ti (chromium–titanium) system. Bulletin of Alloy Phase Diagrams. 1981;2(2):174–181. https://doi.org/10.1007/BF02881474

36. Gokhale A.B., Abbaschian G.J. The Cr–Si (chromium–silicon) system. Journal of Phase Equilibria and Diffusion. 1987;8(5):474–484. https://doi.org/10.1007/BF02893156

37. Щербаков В.А., Грядунов А.Н., Карпов А.В., Сачкова Н.В., Сычев А.Е. Самораспространяющийся высокотемпературный синтез композитов TiC + xC. Неорганические материалы. 2020;56(6):598–602. https://doi.org/10.31857/s0002337x20060111

38. Umerov E.R., Amosov A.P., Latukhin E.I., Novikov V.A. SHS of TiC–graphite porous composites and carbon graphitization. International Journal of Self-Propagating High-Temperature Synthesis. 2025;34(1):42–49. https://doi.org/10.3103/S1061386224700407

Об авторах

Э. Р. УмеровРоссия

Эмиль Ринатович Умеров – к.т.н., вед. науч. сотрудник кафедры «Металловедение, порошковая металлургия, наноматериалы» (МПМН)

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Ш. А. Кадямов

Россия

Шамиль Акдасович Кадямов – аспирант кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Д. М. Давыдов

Россия

Денис Михайлович Давыдов – к.т.н., мл. науч. сотрудник кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Е. И. Латухин

Россия

Евгений Иванович Латухин – к.т.н., доцент кафедры МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. П. Амосов

Россия

Александр Петрович Амосов – д.ф.-м.н.., проф., зав. кафедрой МПМН

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Рецензия

Для цитирования:

Умеров Э.Р., Кадямов Ш.А., Давыдов Д.М., Латухин Е.И., Амосов А.П. Влияние Si, Al, Cu, Cr и TiSi2 на получение МАХ-фазы Ti3SiC2 методом самораспространяющегося высокотемпературного синтеза на воздухе. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):27-35. https://doi.org/10.17073/1997-308X-2025-6-27-35

For citation:

Umerov E.R., Kadyamov S.A., Davydov D.M., Latukhin E.I., Amosov A.P. Effect of Si, Al, Cu, Cr, and TiSi2 on the formation of the Ti3SiC2 MAX phase during self-propagating high-temperature synthesis in air. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):27-35. https://doi.org/10.17073/1997-308X-2025-6-27-35

JATS XML