Перейти к:

Получение алюмоматричных композитов Al–SiO2 с использованием аморфного микрокремнезема

https://doi.org/10.17073/1997-308X-2025-6-44-51

Аннотация

Проведены исследования, направленные на получение алюмоматричных композитов, армированных частицами аморфного микрокремнезема. Установлена возможность получения материалов системы Al–5SiO2 (мас. %) с использованием методов литья с интенсивным перемешиванием и полутвердого металлического литья. Наибольшую эффективность продемонстрировал второй способ с последующей жидкой штамповкой. Показана возможность использования магния в качестве поверхностно-активной добавки, способствующей удалению кислорода с поверхности дисперсных частиц и улучшению механических свойств композиционного материала в процессе термообработки. Полученный композит имеет равномерное распределение дисперсных частиц микрокремнезема в объеме металла, обладает твердостью, коррозионной стойкостью и удельным весом, превосходящими аналогичные характеристики исходного алюминиевого сплава. Таким образом, полученные с использованием разработанной технологии материалы могут быть востребованы во всех сферах транспортного машиностроения, а также в отраслях авиационной и космической промышленности.

Ключевые слова

Для цитирования:

Кузьмин М.П., Кузьмина М.Ю., Кузьмина А.С. Получение алюмоматричных композитов Al–SiO2 с использованием аморфного микрокремнезема. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):44-51. https://doi.org/10.17073/1997-308X-2025-6-44-51

For citation:

Kuz’min M.P., Kuz’mina M.Yu., Kuz’mina A.S. Aluminum matrix composites Al–SiO2 produced using amorphous microsilica. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):44-51. https://doi.org/10.17073/1997-308X-2025-6-44-51

Введение

Развитие современной техники невозможно без использования материалов (сплавов и композитов), обладающих особыми физическими, химическими, механическими и эксплуатационными свойствами, а также без совершенствования существующих технологических процессов их производства.

Разработка композиционных материалов (КМ), состоящих из металлической матрицы и распределенных в ней армирующих элементов, является одним из наиболее приоритетных направлений развития современной металлургии и материаловедения. В ряде случаев только композиты могут удовлетворять требованиям новой техники, для которой характерно ужесточение условий эксплуатации: повышение нагрузок, скоростей, температур, агрессивности сред и уменьшение веса. В настоящее время среди большинства известных металломатричных КМ наиболее широкое применение находят материалы с алюминиевой матрицей. Это обусловлено тем, что они обладают повышенной прочностью, низким удельным весом, а также благоприятным сочетанием целого ряда механических и эксплуатационных свойств [1–10].

Наиболее широкое применение находят композиционные материалы с алюминиевой матрицей. В настоящее время для получения алюмоматричных КМ существуют различные технологии, основными из которых являются порошковая металлургия, диспергирование, инфильтрация расплавленного металла, а также различного рода литейные методы [1; 4; 11]. Литье с интенсивным перемешиванием является самой доступной и распространенной технологией получения КМ. Этот процесс включает введение армирующих частиц в алюминиевый расплав и его последующее механическое или электромагнитное перемешивание [12–14]. Недостатком данного метода является агломерация вводимых в алюминиевый расплав частиц вследствие их низкой смачиваемости [15].

В ряде исследований показано, что одним из наиболее экономичных способов получения алюмоматричных композитов является полутвердое металлическое литье, при котором металл находится в твердожидком состоянии между температурными границами ликвидуса и солидуса, и алюминиевый расплав обладает повышенной вязкостью, что облегчает процесс замешивания дисперсных частиц [16; 17]. В данной технологии выделяются 3 незначительно отличающихся друг от друга процесса – тиксолитье, реокастинг, тиксомолдинг [18–20]. При этом для уменьшения пористости и получения необходимой микроструктуры готовых изделий из КМ применяется литье под давлением [21]. Основная масса исследований по получению алюмоматричных композитов направлена на изучение влияния керамических частиц (Al2O3 , ZrO2 , MgO, SiC), а также углеродных нанотрубок на свойства алюминия [10–30]. Использование дисперсных армирующих материалов ограничивается сложностью технологического оформления процесса производства композитов на их основе, а также их стоимостью, которая зависит от конъюнктуры рынка и значительно отличается для различных видов керамических порошков в зависимости от химического состава, дисперсности и степени чистоты.

Сегодня с целью снижения затрат на производство КМ предпринимаются попытки применения дешевых и недефицитных материалов. В данной работе для получения алюмоматричных композитов в качестве модификатора используется микрокремнезем, представляющий собой ультрадисперсный материал, состоящий из частиц диоксида кремния сферической формы [4; 5]. В настоящее время его рыночная цена, в зависимости от производителя, варьируется от 550 до 870 $/т. Решением проблемы снижения стоимости получения композитов системы Al–SiO2 может являться использование пыли систем газоочистки электротермических печей кремниевого производства в качестве дешевого источника микрокремнезема (цена ~1500 руб./т) [11].

Цель настоящего исследования состояла в разработке технологии получения композитов системы Al–SiO2 с содержанием частиц армирующей фазы до 5 мас. % с использованием методов литья с интенсивным перемешиванием и полутвердого металлического литья, а также оценке влияния частиц SiO2 на их микроструктуру и свойства.

Методика экспериментального исследования

Для проведения лабораторных исследований по получению композитов с использованием аморфного кремнезема в качестве металла-основы выбран доэвтектический силумин AlSi7 следующего состава, мас. %:

Si . . . . . . . . . 7,00

Fe . . . . . . . . 0,19

Mg . . . . . . . 0,25

Mn . . . . . . . 0,10

Cu . . . . . . . . 0,05

Zn . . . . . . . . 0,07

Ga . . . . . . . . 0,001

Отбор аморфного микрокремнезема осуществлялся из системы газоочистки АО «Кремний» (г. Шелехов), после чего проводилось его обогащение флотационным методом [17]. Для улучшения смачиваемости частиц микрокремнезема и предотвращения образования агломератов перед введением в алюминиевый расплав они подвергались ультразвуковой обработке в ацетоне, промывке дистиллированной водой, сушке и последующей термической обработке при температуре 200–300 °C. При этом наряду с предварительной термической обработкой микрокремнезема осуществлялось легирование расплава магнием [10]. Его в количестве 1 мас. % вводили в расплав в виде магниевой лигатуры МГ-90.

Для получения алюминиевых композитов использовали два способа:

– литье с интенсивным механическим перемешиванием и последующей гравитационной разливкой;

– полутвердое металлическое литье с последующей жидкой штамповкой.

Исходный алюминиевый сплав с целью объективного сравнения микроструктуры и физико-механических свойств переплавлялся методом непрерывного литья.

В ходе литья с перемешиванием частицы микрокремнезема вводились при t = 730 °C, в процессе полутвердого металлического литья – при t = 585÷615 °C (т.е. между температурами солидуса и ликвидуса матричного сплава в полутвердом состоянии), а стадии заливки осуществлялись выше температуры ликвидуса алюминиевого сплава (730 °C). Частицы SiO2 , нагретые до температуры 200–300 °C, вводились в алюминиевый расплав со скоростью 5 г/мин. Расплавленный металл в это время перемешивался с помощью роторной мешалки со скоростью 200 об./мин. Завершающим этапом была его жидкая штамповка на гидравлическом прессе 25Т. После этого слитки подвергались термической обработке при t = 500 °C в течение 14 ч с последующими закалкой в теплой (70 °C) воде и осаждением, или возрастным упрочнением, при 165 °C в течение 8 ч. Режим термообработки T6 был принят как для неармированного сплава, так и для композита: обработка раствором (525 °C, 12 ч) с последующими закалкой в теплой воде (80 °C) и старением при 165 °C в течение 8 ч.

Для изучения фазового состава полученных КМ использовали рентгеноструктурный анализ с применением рентгеновского дифрактометра XRD-7000 компании Shimadzu (Япония). Исследование образцов проводились в 2θ-диапазоне от 10 до 70°. Микроструктуру изучали в режиме вторичных и обратноотраженных электронов с помощью сканирующего электронного микроскопа JIB-4500 Multibeam JEOL (Япония), оснащенного энергодисперсионным детектором X-Max компании Oxford Instruments (Великобритания). Также для изучения микроструктуры образцов полученных силуминов проводили металлографические исследования с помощью инвертируемого оптического микроскопа Olympus GX-51 (Япония). Твердость оценивали с помощью твердомера Zwick Brinell (Германия) с шариковым индентором 2,5 мм и нагрузкой 62,5 кг при комнатной температуре. Твердость измеряли в разных местах на каждом образце для получения ее среднего значения. Исследование коррозионных свойств исходного алюминия и полученных композитов проводили с помощью электрохимической рабочей станции в потенциодинамическом режиме с использованием трехэлектродной ячейки, в которой в качестве рабочих электродов выступали исходный алюминиевый сплав и полученный композит Al–SiO2 , Вспомогательным электродом служила платина, а электродом сравнения – каломель. Плотность образцов исходного сплава AlSi7 и полученных композиционных материалов определяли методом гидростатического взвешивания (метод Архимеда) в соответствии со стандартом ГОСТ 8.568-97. Изготовленные образцы кубической формы с размером ребра 10 мм тщательно обезжиривали и высушивали при температуре 105 °C в течение 1 ч для удаления адсорбированной влаги.

Результаты и их обсуждение

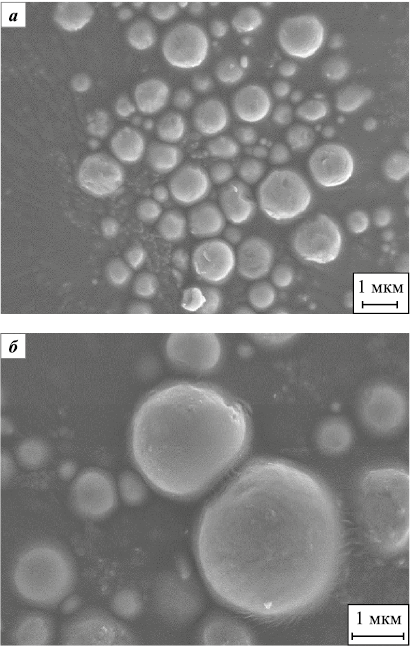

На рис. 1 представлены СЭМ-изображения сферических частиц микрокремнезема. Видно, что их размер варьируется в широком диапазоне, а более мелкие частицы прилипают к поверхности более крупных, что обусловлено высокой поверхностной энергией последних (рис. 1, б).

Рис. 1. СЭМ-изображения частиц микрокремнезема |

Используемый в экспериментах микрокремнезем имел следующий химический состав, мас. %:

SiO2 . . . . . . . . . . . . . . 95,0

Al2O3 . . . . . . . . . . . . . 0,55

Fe2O3 . . . . . . . . . . . . . 0,61

CaO . . . . . . . . . . . . . . 0,96

MgO . . . . . . . . . . . . . 1,21

Na2O . . . . . . . . . . . . . 0,31

K2O . . . . . . . . . . . . . . 0,84

C . . . . . . . . . . . . . . . . . 0,25

S . . . . . . . . . . . . . . . . . 0,27

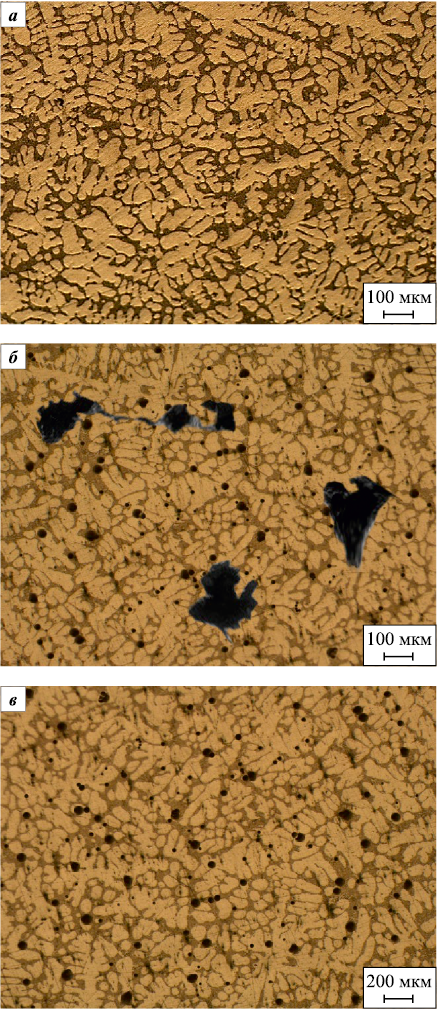

На рис. 2, а представлена микроструктура исходного доэвтекстического силумина AlSi7, состоящая из дендритов твердого раствора кремния в алюминии (α-Al), а также эвтектики α-Al + Si, расположенной в междендритном пространстве.

Рис. 2. Микроструктуры исходного алюминиевого сплава AlSi7 (а), |

Сплав AlSi7, полученный в ходе литья под давлением, обладает мелкозернистой структурой со средним размером зерна 15 мкм, усадочные дефекты и газовая пористость у него отсутствуют. Микроструктура композита Al–SiO2 , полученного методом литья с интенсивным перемешиванием и последующей разливкой при t = 720 °C, отличается агломерацией частиц микрокремнезема и образованием участков с усадочной пористостью (см. рис. 2, б). Это свидетельствует о высокой степени агломерации частиц SiO2 , прямо пропорциональной увеличению температуры литья.

На рис. 2, в представлена микроструктура композита Al–SiO2 полученного методом полутвердого металлического литья при t = 600 °C с интенсивным механическим перемешиванием и последующей жидкой штамповкой. В этом случае наблюдается равномерное распределение частиц микрокремнезема в объеме КМ, уменьшение размера зерна и устранение усадочной пористости. Поскольку процесс жидкой штамповки обеспечивает возможность обработки металла в форме твердожидкой суспензии, имеют место высокая степень распределения дисперсных армирующих частиц и предотвращение их агломерации.

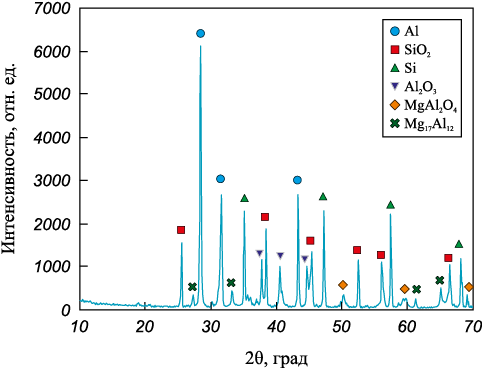

Полутвердое литье проводилось в интервале температур между ликвидусом и солидусом, в котором сплав, содержащий первичные выделения дендритной фазы α-Al, перемешивался при t = 590 °С. Именно это способствовало равномерному распределению частиц SiO2 в объеме матричного сплава, чего не удалось достигнуть в ходе интенсивного перемешивания жидкого металла. На дифрактограмме этого образца присутствуют пики Al, Si и SiO2 (см. рис. 3). Видно, что наиболее высокой интенсивностью обладают пики, соответствующие металлическому алюминию (2θ = 28,7°; 32,4°; 43,5°), кристаллическому кремнию (2θ = 35,1°; 47,4°; 57,5°; 68,4°), а также его диоксиду (2θ = 25,5°; 38,1°; 45,3°; 52,7°; 57,3°; 66,5°) и оксиду алюминия (2θ = 37,6°; 41,9°; 44,8°). Кроме того, рентгеноструктурный анализ выявил присутствие в композите интерметаллических соединений MgAl2O4 и Mg17Al12 , образующихся вследствие дополнительного введения магния в исходный силумин. Установлено, что магний в составе КМ улучшает смачиваемость между алюминиевой матрицей и армирующими частицами микрокремнезема за счет образования шпинели MgAl2O4 и, как следствие, очистку его структуры от оксидов [10; 17]. Также интерметаллид Mg17Al12 в процессе термообработки повышает механические свойства композиционного материала.

Рис. 3. Дифрактограмма композита Al–SiO2 в диапазоне 2θ = 10÷70° |

Полученные данные позволили установить, что содержание SiO2 в КМ соответствует запланированным 5 мас. %. Это подтверждает возможность контролируемого введения необходимого количества дисперсных частиц в алюминиевую матрицу. Однако во избежание образования интерметаллического соединения Al3Mg2 , снижающего прочность КМ, количество добавки магния в алюминиевую матрицу должно быть ограничено 2 мас. %.

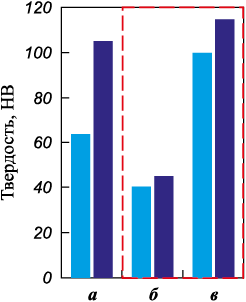

Результаты измерения твердости по Бринеллю образцов литейного силумина AlSi7 и композитов на его основе, полученных различными способами обработки, представлены на рис. 4. Видно, что введение частиц аморфного микрокремнезема в литейный силумин в случае их равномерного распределения приводит к увеличению его твердости. Частицы SiO2 в алюминиевой матрице выступают в качестве центров кристаллизации и способствуют измельчению зерна, а разница в значениях коэффициента теплового расширения между микрокремнеземом и матричным сплавом вызывает несоответствие деформаций на границе раздела, которые действуют как барьер для движения дислокаций.

Рис. 4. Твердость исходного алюминиевого сплава AlSi7 (а) и композитов, |

Твердость КМ напрямую зависит от способа их получения и степени распределения армирующих частиц. Композит, полученный методом литья с интенсивным механическим перемешиванием, даже после термической обработки демонстрирует значительное снижение твердости по сравнению с базовым сплавом AlSi7. Это связано с высокой степенью агломерации частиц микрокремнезема и, как следствие, образованием усадочной пористости. Образец КМ, изготовленный методом полутвердого металлического литья с последующей жидкой штамповкой, имеет наибольшую твердость. Это обусловлено лучшим распределением частиц микрокремнезема в объеме металла, а также уменьшением размеров зерен вследствие кристаллизации под давлением и наличия большого количества центров кристаллизации.

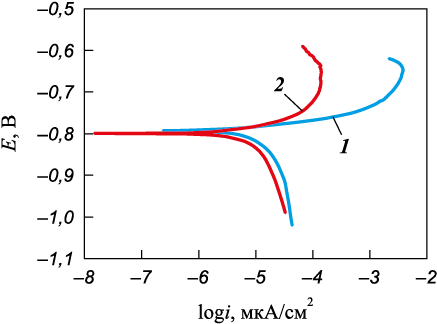

Прочность на растяжение композита, полученного методом полутвердого металлического литья, составила 257 МПа, что практически соответствует ее значению для исходного алюминиевого сплава AlSi7 (Gb = 269 МПа). Наряду с высокой прочностью данный образец КМ продемонстрировал повышенную коррозионную стойкость (рис. 5). Это обусловлено образованием в композите межфазных продуктов, полученных в результате реакции между алюминием, магнием и микрокремнеземом, которые обладают меньшей склонностью к коррозионному воздействию. Такие соединения, как MgAl2O4 , Al2O3 и SiO2 , выступают в качестве защитного оксидного слоя на поверхности материала.

Рис. 5. Кривые потенциодинамической поляризации исходного |

Плотность композиционного материала, полученного методом литья с интенсивным перемешиванием, несколько ниже (2,58 г/см3), чем у исходного сплава (2,64 г/см3). Это снижение объясняется наличием усадочной пористости и агломератов частиц SiO2 , что было выявлено при микроструктурном анализе (см. рис. 2, б).

Наименьшую плотность (2,47 г/см3) показал композит, полученный методом полутвердого литья с последующей жидкой штамповкой. Несмотря на низкую плотность, данный образец продемонстрировал наилучшие механические свойства и отсутствие макропористости. Основными причинами снижения плотности в этом случае являются следующие.

1. Присутствие менее плотной армирующей фазы. Частицы аморфного диоксида кремния (SiO2 ) имеют плотность около 2,2 г/см3, что ниже плотности алюминиевой матрицы (~2,7 г/см3). Введение 5 мас. % SiO2 закономерно снижает общую плотность композита.

2. Эффект уплотнения под давлением. Процесс жидкой штамповки обеспечил получение материала с более однородной микроструктурой и минимальной пористостью, что подтверждается микрофотографиями (см. рис. 2, в).

Таким образом, снижение плотности здесь связано не с дефектами, а с равномерным распределением легкой керамической фазы в металлической матрице.

Заключение

Проведенные в работе исследования позволили установить возможность получения композитов системы Al–SiO2 с использованием технологий литья с интенсивным перемешиванием и полутвердого металлического литья с последующей жидкой штамповкой. Наибольшую эффективность продемонстрировал второй метод. Он позволил получить композит с содержанием частиц армирующей фазы 5 мас. % и их равномерным распределением в объеме матричного сплава. Исследование его микроструктуры выявило уменьшение размера зерен и отсутствие усадочной пористости. Установлено положительное влияние магния на смачиваемость дисперсных частиц микрокремнезема за счет удаления кислорода с поверхности дисперсных частиц, а также предотвращения дополнительного образования оксидов из-за формирования интерметаллида MgAl2O4 . Отмечено улучшение механических свойств композиционного материала в процессе термообработки вследствие образования соединения Mg17Al12 . Установлено, что полученный КМ обладает твердостью и коррозионной стойкостью, превосходящими аналогичные характеристики исходного сплава AlSi7.

В связи с этим можно сделать вывод, что рассмотренные технологии с использованием методов литья с интенсивным перемешиванием и полутвердого металлического литья являются эффективными, поскольку позволяют получать композиты Al–SiO2 с высокими прочностью и коррозионной стойкостью, а также низкой пористостью. Они могут быть востребованы во всех сферах транспортного машиностроения, а также в авиационной и космической отраслях промышленности. Результаты исследования могут расширить существующие представления о применении микро- и нанодисперсных порошков в качестве легирующих веществ и модификаторов с целью получения с их помощью композиционных материалов нового поколения.

Список литературы

1. Pattnayak A., Madhu N., Sagar Panda A., Kumar Sahoo M., Mohanta K. A Comparative study on mechanical properties of Al–SiO2 composites fabricated using rice husk silica in crystalline and amorphous form as reinforcement. Materials Today: Proceedings. 2018;5(2): 8184–8192. https://doi.org/10.1016/j.matpr.2017.11.507

2. Malek A., Abderraouf Gh. Synthesis and characterization of Al–SiO2 composites. Journal of Ceramic Processing Research. 2019;20(3):259–263. https://doi.org/10.36410/jcpr.2019.20.3.259

3. Nalivaiko A. Yu., Arnautov A.N., Zmanovsky S.V., Ozherelkov D.Yu., Shurkin P.K., Gromov A.A. Al–Al2O3 powder composites obtained by hydrothermal oxidation method: Powders and sintered samples characterization. Journal of Alloys and Compounds. 2020;825:154024. https://doi.org/10.1016/j.jallcom.2020.154024

4. Кузьмин М.П., Иванов Н.А., Кондратьев В.В., Григорьев В.Г., Кузьмина М.Ю., Бегунов А.И., Кузьмина А.С., Иванчик Н.Н. Получение композиционного материала «алюминий–углеродные нанотрубки» методом горячего прессования. Металлург. 2017;61(9):97–102.

5. Кузьмин М.П., Иванов Н.А., Кондратьев В.В., Григорьев В.Г., Кузьмина М.Ю., Бегунов А.И., Кузьмина А.С., Иванчик Н.Н. Получение композиционного материала «алюминий–углеродные нанотрубки» методом горячего прессования. Металлург. 2017;61(1):101–105.

6. Sathish T., Chandramohan D. Teaching methods and methodologies used in laboratories. International Journal of Recent Technology and Engineering. 2019;7(6):291–293.

7. Лепезин Г.Г., Каргополов С.А., Жираковский В.Ю. Минералы группы силлиманита как новое перспективное сырье для алюминиевой промышленности России. Геология и геофизика. 2010;51(12):1605–1617.

8. Bakker H. Enthalpies in alloys. Miedema’s semi-empirical model. Switzerland: Trans Tech Publications. Ltd., 1998. 195 p.

9. Saravanan K.S., Pradhan Raghuram A., Ramya S., Senthilnathan K. Characterization of Al–SiO2 composite material. International Journal of Engineering and Advanced Technology. 2019;9(2):2972–2975. https://doi.org/10.35940/ijeat.B3898.129219

10. Pai B.C., Ramani G., Pillai R.M., Satyanarayana K.G. Role of magnesium in cast aluminium alloy matrix composites. Journal of Materials Science. 1995;30(8):1903–1911. https://doi.org/10.1007/BF00353012

11. Kuz’min M.P., Larionov L.M., Chu P.K., Qasim A.M., Kuz’mina M.Yu., Kondratiev V.V., Kuz’mina A.S., Jia Q. Ran new methods of obtaining Al–Si alloys using amorphous microsilica. International Journal of Metalcasting. 2020;14(1):207–217. https://doi.org/10.1007/s40962-019-00353-w

12. Gowri Shankar M.C., Jayashree P.K., Kini A.U., Sharma S.S. Effect of silicon oxide (SiO2 ) reinforced particles on ageing behavior of Al–2024 Alloy. International Journal of Mechanical Engineering and Technology. 2014: 5(9):15–21.

13. Kok M. Production and mechanical properties of Al2O3 particle-reinforced 2024 aluminum alloy composites. Journal of Materials Processing Technology. 2005;161(3):381–387. https://doi.org/10.1016/j.jmatprotec.2004.07.068

14. Taha M.A., El-Mahallawy N.A. Metal–matrix composites fabricated by pressure assisted infiltration of loose ceramic powder. Journal of Materials Processing Technology. 1998;73(1-3):139–146. https://doi.org/10.1016/S0924-0136(97)00223-9

15. Sajjadi S.A., Ezatpour H.R., Parizi M.T. Comparison of microstructure and mechanical properties of A356 aluminum аllоу /Al2O3 composites fabricated by stir and compo–casting processes. Materials and Design. 2012;34: 106–111. https://doi.org/10.1016/j.matdes.2011.07.037

16. Abbasipour B., Niroumand B., Monir vaghefi S.M. Compocasting of A356–CNT composite. Transactions of Nonferrous Metals Society of China. 2010;20(9):1561–1566. https://doi.org/1010.1016/S1003-6326(09)60339-3

17. Kuz’min M.P., Paul K. Chu, Abdul M. Qasim, Larionov L.M., Kuz’mina M.Yu., Kuz’min P.B. Obtaining of Al–Si foundry alloys using amorphous microsilica – Crystalline silicon production waste. Journal of Alloys and Compounds. 2019;806(4-6):806–813. https://doi.org/10.1016/j.jallcom.2019.07.312

18. Robie A.R., Hemingway B.S. Thermodynamic properties of minerals and related substances at 298,15 K and 1 bar (105 pascals) pressure and at higher temperatures. Washington: United States Government Printing Office; 1995. 461 p.

19. Sajjadi S.A., Torabi Parizi M., Ezatpoura H.R., Sedghic A. Fabrication of A356 composite reinforced with micro and nano Al2O3 particles by a developed compocasting method and study of its properties. Journal of Alloys and Compounds. 2012;511(1):226–231. https://doi.org/10.1016/j.jallcom.2011.08.105

20. Cocen L., Onel K. The production of Al–Si alloy–SiCp composites via compocasting: some microstructural aspects. Materials Science and Engineering: A. 1996; 221(1-2):187–191. https://doi.org/10.1016/s0921-5093(96)10436-6

21. Escalera-Lozano R., Gutierrez С.A., Pech-Canul M.A. Pech-Canul M.I. Corrosion characteristics of hybrid Al/SiCp/MgA12O4 composites fabricated with fly ash and recycled aluminum. Materials Characterization. 2007;58(10):953–960. https://doi.org/10.1016/j.matchar.2006.09.012

22. Munasir M., Triwikantoro T., Zainuri M., Bäßler R., Darminto D. Mechanical strength and corrosion rate of aluminium composites (Al/SiO2 ): Nanoparticle silica (NPS) as reinforcement. Journal of Physical Science. 2019;30(1):81–97. https://doi.org/10.21315/jps2019.30.1.7

23. Кузьмин М.П., Ларионов Л.М., Кондратьев В.В., Кузьмина М.Ю., Григорьев В.Г., Книжник А.В., Кузьмина А.С. Получение силуминов с использованием отходов кремниевого производства. Известия вузов. Цветная металлургия. 2019;60(4):4–15. https://doi.org/10.17073/0021-3438-2019-4-4-15

24. Li G., Hao S., Gao W., Lu Z. The Effect of applied load and rotation speed on wear characteristics of Al–Cu–Li alloy. Journal of Materials Engineering and Performance. 2022:31 (1): 5875–5885. https://doi.org/10.1007/s11665-022-06613-x

25. Zheng Zh.-k., Ji Y.-j., Mao W.-m., Yue R., Liu Zh.-y. Influence of rheo-diecasting processing parameters on microstructure and mechanical properties of hypereutectic Al−30 % Si alloy. Transactions of Nonferrous Metals Society of China. 2017;27(6):1264–1272. https://doi.org/10.1016/S1003-6326(17)60147-X

26. Jeon J.H., Shin J.H., Bae D.H. Si phase modification on the elevated temperature mechanical properties of Al–Si hypereutectic alloys. Materials Science and Engineering: A. 2019;748(6):367–370. https://doi.org/10.1016/j.msea.2019.01.119

27. Apakashev R., Davydov S., Valiev N. High-temperature synthesis of composite material from Al–SiO2 . System Components. 2014;1064:58–61. https://doi.org/10.4028/www.scientific.net/AMR.1064.58

28. Feng H.K., Yu S.R., Li Y.L., Gong L.Y. Effect of ultrasonic treatment on microstructures of hypereutectic Al–Si alloy. Journal of Materials Processing Technology. 2008;208(1-3):330–350. https://doi.org/10.1016/J.JMATPROTEC.2007.12.121

29. Jiang B., Ji Z., Hu M., Xu H., Xu S. A novel modifier on eutectic Si and mechanical properties of Al–Si alloy. Materials Letters. 2019:239:13–16. https://doi.org/10.1016/j.matlet.2018.12.045

30. Lin Ch., Wu Sh.-s., Lü Sh.-l., Zeng J.-b., An P. Dry sliding wear behavior of rheocast hypereutectic Al–Si alloys with different Fe contents. Transactions of Nonferrous Metals Society of China. 2016;26(3):665–675. https://doi.org/10.1016/S1003-6326(16)64156-0

Об авторах

М. П. КузьминРоссия

Михаил Петрович Кузьмин – к.т.н., доцент кафедры металлургии цветных металлов

Россия, 664074, г. Иркутск, ул. Лермонтова, 83

М. Ю. Кузьмина

Россия

Марина Юрьевна Кузьмина – к.х.н., доцент кафедры металлургии цветных металлов

Россия, 664074, г. Иркутск, ул. Лермонтова, 83

А. С. Кузьмина

Россия

Алина Сергеевна Кузьмина – к.ф.-м. н., доцент кафедры радиоэлектроники и телекоммуникационных систем

Россия, 664074, г. Иркутск, ул. Лермонтова, 83

Рецензия

Для цитирования:

Кузьмин М.П., Кузьмина М.Ю., Кузьмина А.С. Получение алюмоматричных композитов Al–SiO2 с использованием аморфного микрокремнезема. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):44-51. https://doi.org/10.17073/1997-308X-2025-6-44-51

For citation:

Kuz’min M.P., Kuz’mina M.Yu., Kuz’mina A.S. Aluminum matrix composites Al–SiO2 produced using amorphous microsilica. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):44-51. https://doi.org/10.17073/1997-308X-2025-6-44-51