Перейти к:

Механизмы разрушения антикоррозионных полимерных покрытий на металлических поверхностях нефтепромысловых трубопроводов: обзор

https://doi.org/10.17073/1997-308X-2025-6-65-82

Аннотация

Коррозия является одной из главных причин выхода из строя нефтегазового оборудования. Помимо уменьшения его срока службы, она оказывает влияние на безопасность при его эксплуатации. В настоящее время добыча нефти в РФ осложнена обводнeнноcтью скважинной продукции, что в значительной степени интенсифицирует процессы коррозии. Применение внутренних полимерных покрытий трубопроводов частично решает данную проблему, однако доля отказов, связанных с коррозией, до сих пор остается на высоком уровне. Для эффективной протекторной защиты нефтепроводов с использованием полимерных покрытий необходимо понимание механизмов их разрушения, в том числе в приближенных к реальным условиях эксплуатации. Это позволит находить эффективные решения, способствующие поддержанию эксплуатационного фонда нефтяных скважин в работоспособном состоянии. В настоящей работе описаны основные механизмы разрушения полимерных покрытий на металлических поверхностях, в том числе при их эксплуатации в агрессивных средах. Выделены основные факторы, обуславливающие разрушение покрытий нефтепроводов: диффузия и абсорбция молекул воды внутри полимерной матрицы; нарушение связей внутри полимерной сети покрытия; отслоение покрытий из-за потери адгезии между ним и металлом; межфазная коррозия; катодное отслоение; образование пузырей; эрозионные процессы. Приведены результаты исследования различных антикоррозионных покрытий нефтепроводов на эпоксиноволачной основе после эксплуатации на месторождениях. Продемонстрированы изображения покрытий на различных этапах разрушения. Цель работы заключалась в обобщении механизмов разрушения полимерных покрытий на металлах в различных условиях и уточнении стадийности разрушения покрытий нефтепроводов.

Ключевые слова

Для цитирования:

Юдин П.Е., Ложкомоев А.С. Механизмы разрушения антикоррозионных полимерных покрытий на металлических поверхностях нефтепромысловых трубопроводов: обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):65-82. https://doi.org/10.17073/1997-308X-2025-6-65-82

For citation:

Yudin P.E., Lozhkomoev A.S. Mechanisms of failure in anti-corrosion polymer coatings on metallic surfaces of oilfield pipelines: Review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):65-82. https://doi.org/10.17073/1997-308X-2025-6-65-82

Введение

Все полимеры теоретически проницаемы для скважинных жидкостей при добыче нефти, что в конечном итоге приводит к коррозии и отслоению внутренних полимерных покрытий (ВП) нефтепромысловых трубопроводов [1]. Проницаемость воды, кислорода, ионов электролитов через покрытие является его фундаментальной характеристикой, определяющей этапы нарушения защитных свойств покрытия и последующую коррозию металла трубопроводных систем [2]. Механизм разрушения ВП включает:

• проникновение воды и ионов в покрытие (вода диффундирует через покрытие, изменяя его механические свойства);

• разрушение молекулярной структуры полимера (вода способна разрушать двойные связи эпоксидной матрицы, вызывая разрыв полимерной цепи);

• вода скапливается в микропорах покрытия, образуя каналы для проникновения ионов, что впоследствии приводит к его отслоению от поверхности металла [2].

Одним из основных факторов разрушения эпоксидных покрытий на трубах, применяемых в нефтегазовой отрасли, является проникновение влаги в покрытия [3], которое приводит к возникновению пузырьков (вздутию), растрескиванию, локальному отслаиванию эпоксидного слоя. При длительном контакте с водой и агрессивными химическими веществами молекулы воды замещают полярные связи между покрытием и сталью, ослабляя сцепление. Коррозия под покрытием – это конечная стадия разрушения, когда потеря адгезии и осмотическое давление приводят к образованию трещин и дефектов, что влечет за собой его разрушение и, соответственно, сокращение срока службы трубопровода [3].

Процесс коррозии связан с анодными и катодными реакциями на границах раздела металл/полимер [4; 5]. Катодные реакции на поверхности металла сопровождаются образованием щелочи [6; 7], что приводит к чрезвычайно высокому значению pH (>14) под покрытием вблизи зоны отслоения [7]. В связи с этим катодное отслоение покрытий может быть связано со следующими факторами:

– электрохимическим восстановлением оксида металла [8];

– щелочным гидролизом [9] или электрохимической деструкцией [10] приповерхностного полимерного слоя, ответственного за образование адгезионных связей с поверхностью;

– щелочным разрушением межфазных связей [8].

Также полимерный слой на границе раздела с металлом подвергается деструкции за счет действия свободных радикалов, образующихся в реакции Фентона между Fe2+ и H2O2 , или органических пероксидов [11; 12]. Пероксидные соединения являются промежуточными продуктами в реакции катодного восстановления кислорода. Они реагируют с катионами железа, присутствующими в электролите вблизи границы раздела металл–полимер. Деградация полимерного слоя вблизи поверхности металла под действием свободных радикалов приводит к разрушению адгезионных связей и, как следствие, ускоренному отслоению покрытия [11; 12]. Кроме того, катодная поляризация металла приводит к выделению на его поверхности газообразного водорода [13; 14]. Выделение молекулярного газообразного водорода на границе раздела металл–полимер может вызывать высокое давление и дополнительное механическое напряжение в отслоении, что подтверждается выявленной корреляцией между током электролитического внедрения водорода в металл и скоростью катодного отслоения [13].

В настоящем обзоре описаны общие механизмы разрушения полимерных покрытий на металлических поверхностях в атмосферных условиях или в ионизированной воде, где основным коррозионно-активным газом является кислород; приведены более конкретные результаты исследования внутренних антикоррозионных покрытий (ВАКП), эксплуатировавшихся в составе нефтесборных коллекторов, водоводов и колонн насосно-компрессорных труб (НКТ); уточнена стадийность разрушения ВАКП на нефтепроводах.

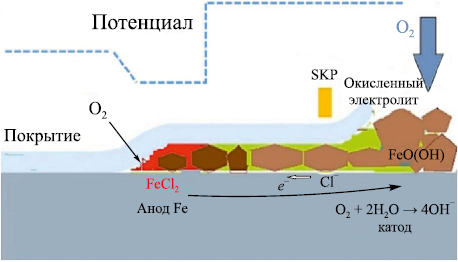

Катодное отслоение покрытий

В работе [15] представлена схема катодного отслоения покрытия (рис. 1), основанная на экспериментальном исследовании деградации полибутадиенового покрытия на стали под воздействием 0,5М раствора NaCl и катодного потенциала –1,5 В после 1000 ч испытания [8]. На краю отслоившейся области было зафиксировано значительное уменьшение толщины оксида по сравнению с центром [8]. Повышение pH на кончике отслоившегося покрытия приводит к растворению оксида, но по мере увеличения щели (расстояния от металла до отслоившегося покрытия) значение pH уменьшается, а толщина оксида снова возрастает.

Рис. 1. Схема процессов, протекающих в дефектном полимерном покрытии |

Исследования методом рентгеновской фотоэлектронной спектроскопии (РФЭС) [8] внутри отслоившейся области показали наличие поверхности металла под покрытием без оксида. По мнению авторов, это может свидетельствовать о том, что поверхностный слой оксида претерпевает восстановление или растворение. Это приводит к внутрифазной деградации межфазных связей и вызывает расслоение по границе раздела металл/оксид металла с удалением последнего с поверхности вместе с отслоившимся покрытием. За пределами области расслоения покрытие легко отслаивается, не разрушаясь, от поверхности металлической подложки [8].

Анодная коррозия

Анодная подрывная, или нитевидная, коррозия была обнаружена в металлах с полимерным покрытием, подвергавшихся воздействию влажной атмосферы, которая усиливается искусственными или естественными примесями, такими как диоксид серы или хлориды [16; 17]. Этот тип коррозии (рис. 2) обычно начинается с разрывов в местах, где имеются пористость и пустоты, механические дефекты и области с малой толщиной покрытия. Нитевидная коррозия характеризуется линейными путями распространения, где локальная водная агрегация на границе раздела металл/покрытие запускает электрохимические процессы [18; 19]. Локализованные анодные реакции на стали могут вызвать восстановление кислорода, что приводит к катодной деградации адгезионной связи.

Рис. 2. Схема анодного отслоения покрытия |

Диффузия реагентов

через полимерные покрытия

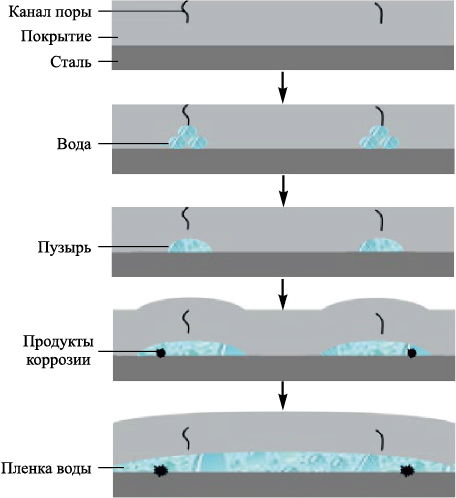

На рис. 3 показаны этапы отслоения покрытия при высоком гидростатическом давлении, предложенные авторами [20]. В покрытии из эпоксидного лака давление значительно ускоряет диффузию воды к границе между покрытием и основой, что приводит к образованию множества мелких пузырей, заполненных водой.

Рис. 3. Схематическое изображение процесса разрушения покрытий |

Одним из важнейших механизмов деградации является старение покрытия, приводящее к потере его барьерных свойств и механических характеристик. Оно происходит под воздействием температуры, химически агрессивных веществ, давления и механических нагрузок [21]. Важным механизмом разрушения также является образование пузырей при декомпрессии. В работе [21] описывается проникновение газов в поры материала при высоком давлении. При резком снижении давления растворенные газы расширяются, образуя пузыри в покрытии, что приводит к его разрушению (рис. 4, а). Коррозия также возникает в местах повреждений покрытия в результате механических воздействий (рис. 4, б). В таких случаях происходит контакт основного металла трубы с агрессивной средой, что приводит к развитию коррозии. При наличии повреждений коррозия развивается с одинаковой интенсивностью вне зависимости от типа покрытия [21].

Рис. 4. Разрушение покрытия после коррозионных автоклавных испытаний [21] |

В работе [22] авторы исследовали влияние длительного (85 недель) воздействия горячей воды (65 °C) на эпоксидные порошковые барьерные покрытия, применяемые для защиты металлических поверхностей, в том числе нефтегазового оборудования. Показано, что деградация покрытия начинается уже через 8 недель, а окисление подложки становится заметным спустя 182 дня. Измерения адгезионной стойкости показали, что прочность сцепления покрытий быстро уменьшается из-за водной пластификации, но затем незначительно восстанавливается за счет вторичного сшивания эпоксидной структуры [22].

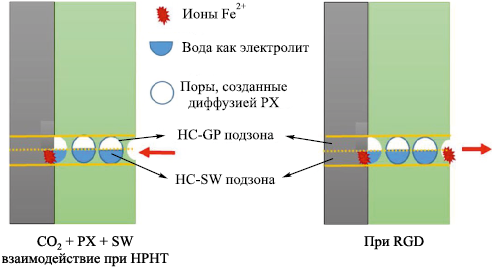

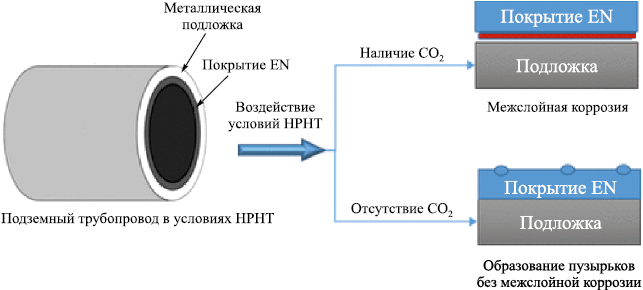

В работе [23] изучены принципы разрушения покрытий на основе эпоксидных новолачных смол (EN) и бисфенола F (BPF), отвержденных аминами, в условиях высоких давлений и температур (HPHT-условия). Были проведены их автоклавные испытания. Установлено, что механизм разрушения защитных покрытий на основе EN и BPF в условиях HPHT связан с комплексным воздействием газовой, углеводородной и водной фаз, а также их совместным влиянием на полимерную структуру и подложку. В газовой фазе, состоящей из азота и углекислого газа, покрытия остаются в неизменном виде, так как отсутствуют существенное воздействие или физические повреждения. Однако при контакте поверхности покрытия с углеводородами (параксилолом) происходит диффузия растворителя в полимерную матрицу покрытия, что приводит к увеличению свободного объема в слое покрытия. На рис. 5 показаны механизмы разрушения покрытия в условиях воздействия высокого давления и температуры при автоклавной выдержке в параксилоле, а также при декомпрессионном сбросе давления [23].

Рис. 5. Проникновение воды через покрытие к металлу и путь ионов железа |

В исследовании [24], проведенном с использованием одновременного воздействия 3 фаз (газовой фазы, жидкой углеводородной и минерализованной воды), рассмотрено влияние углекислого газа (CO2 ), присутствующего в газовой фазе при HPHT, на деградацию EN, отвержденного амином. Установлено, что совместное воздействие газовой, углеводородной и водной фаз ухудшает качество покрытия и приводит к подпленочной коррозии. При воздействии каждой из них по отдельности в условиях низкого давления сеть EN оставалась неповрежденной и непроницаемой. Однако в зоне, подверженной воздействию углеводородов, совместное действие параксилола и углекислого газа при высоких давлении и температуре инициирует снижение температуры стеклования с последующим размягчением сетки EN. Это позволило растворенному CO2 диффундировать в сетку EN, образуя микроскопические отверстия на поверхности покрытия (рис. 6).

Рис. 6. Механизмы воздействия углеводородной и водной фаз |

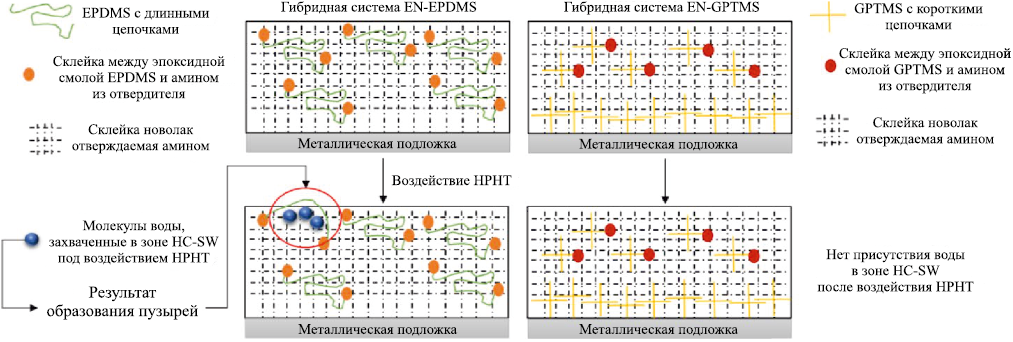

В работе [25] были проведены сравнительные автоклавные испытания (в условиях высоких давлений и температур) эпоксидно-силоксановых гибридных покрытий. Отмечается их преимущество по сравнению с EN-покрытиями, которые под воздействием углеводородов (например, параксилола) размягчаются, что снижает их температуру стеклования и ускоряет диффузию газов и ионов.

Длинная полимерная цепь покрытий на силоксановой основе (EN-EPDMS) способствует захвату молекул воды, особенно при высоком давлении. Для такого покрытия характерно образование неразорвавшихся пузырей при быстром снижении давления. Покрытие, модифицированное короткоцепочечным 3-глицидилокси-пропил-три-метоксисиланом (EN-GPTMS), показало высокую стойкость к декомпрессии (рис. 7).

Рис. 7. Схематическая иллюстрация сшивания EN-EPDMS и EN-GPTMS |

Таким образом, можно констатировать, что при условии целостности покрытий и отсутствии дефектов и примесей под ними первопричиной разрушения покрытий и начала коррозии является диффузия реагентов через слой полимера (рис. 8).

Рис. 8. Схематическая иллюстрация изменения водопоглощения в полимерных покрытиях |

Однако, как выяснили авторы обзора [26], до сих пор остается множество вопросов, связанных с пониманием процесса набухания полимеров, сложностью описания диффузионных процессов, отклоняющихся от идеальной диффузии (второй закон Фика), и др. (рис. 9).

Рис. 9. Схема диффузии воды через слой полимера к металлической поверхности |

В целом разрушение полимерного покрытия складывается из следующих процессов и/или их совокупности.

• Диффузия и абсорбция молекул воды внутри полимерной матрицы. На данные процессы влияют топография поверхности, структура полимера и условия окружающей среды. Свободные объемы и микротрещины в структуре полимерных покрытий обеспечивают пути для диффузии молекул воды, которая может следовать процессам фиковской, нефиковской и/или капиллярной диффузии. С точки зрения их распространения от поверхности покрытия к области границы покрытие/металл молекулы воды могут либо свободно перемещаться, либо взаимодействовать с полярными сегментами полимерной сети. Поглощение воды полимером приводит к структурной нестабильности сети полимерных молекул (пластификации), что способствует объемному расширению, расслаиванию и эрозии покрытия [27–30].

• Нарушение связей Ван-дер-Вальса и водородных связей в полимерной сети в результате взаимодействия молекул воды с полярными сегментами полимерной сетки, приводящего к ее расширению в различных направлениях. Эти объемные изменения и вызванные напряжения могут навсегда изменить микроструктуру покрытия, что приводит к созданию и/или расширению микротрещин в теле покрытия и на границе раздела покрытие/металл [31–34].

• Фрагментация полимерных цепей за счет гидролитической деградации полимерных покрытий, содержащих гидролизуемые связи. Помимо гидролитической деградации возможно растворение компонентов покрытия (таких как пигменты и добавки), что приводит к потере его массы и структурным изменениям. Процесс гидролиза может ускорить деградацию полимера за счет изменения pH областей, окружающих реакционные участки [35–37].

• Отслоение (деламинация), связанное с потерей адгезии из-за повреждения молекулярных связей между покрытием и металлом, с нарушением термодинамического равновесия металла и полимера на границе раздела, а также разрушением механического сцепления и/или создания осмотического давления. Отслоение обусловлено проникновением молекул воды сквозь покрытие, которые достигают металлического субстрата, что ставит под угрозу целостность покрытия и ускоряет потерю адгезии. Как правило, отслоению предшествуют пластификация и набухание покрытия, а также изменение химии поверхности раздела [38–41].

• Расслоение за счет межфазной коррозии металла. Изменение значения pH в межфазной области нарушает термодинамическое равновесие, полученное из кислотно-щелочных взаимодействий Льюиса, тем самым снижая прочность адгезии [18]. Коррозия на границе раздела металл/покрытие нарушает механическое сцепление между покрытием и металлической подложкой, еще больше ослабляя адгезию. Накопление продуктов коррозии в межфазном зазоре вызывает механические напряжения из-за сил расширения (например, образование или рост ржавчины) [42]. Кроме того, гигроскопичные свойства ржавчины увеличивают поглощение влаги, что приводит к размерным изменениям и дальнейшим механическим напряжениям в покрытии. Эти напряжения способствуют расслоению и растрескиванию. Более того, боковое расширение расслоившихся покрытий, вызванное накоплением продуктов коррозии, может привести к образованию пузырей [43].

• Катодное отслоение полимерных покрытий, которое обусловлено щелочной средой, создаваемой катодными реакциями на границе раздела полимерное покрытие/металл. В результате нарушается термодинамическое равновесие, существующее на границе раздела: щелочной продукт растворяет тонкий оксидный слой на металле и вызывает химическую деградацию полимера через щелочной гидролиз и реактивные промежуточные соединения. Этот процесс также способствует коррозии подложки, нарушая локальный баланс заряда и облегчая транспорт заряженных частиц. В конечном итоге эти механизмы ставят под угрозу силы адгезии между покрытием и подложкой [39; 44–46].

• Расслоение покрытий, вызванное образованием пузырей, является результатом поглощения воды и электрохимических реакций, при которых накопление воды с растворимыми компонентами на границе раздела покрытие/подложка, а также возникающие в результате осмотическое давление и механические напряжения снижают адгезию покрытия к металлической подложке и приводят к его расслоению [47–52].

Эрозионно-коррозионные процессы

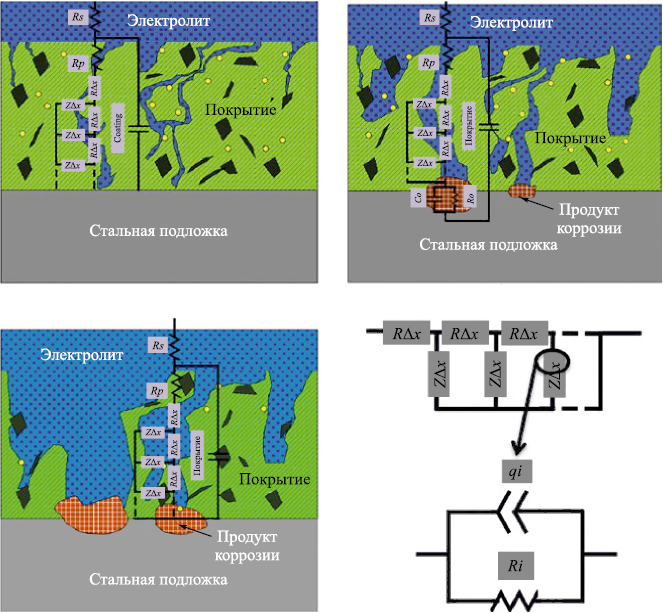

Описанные процессы, совокупность которых приводит к разрушению защитного полимерного покрытия, протекают с большей скоростью, если защитное покрытие в процессе эксплуатации дополнительно подвергается воздействию потоком проточной среды. В работе [53] было проведено сравнение ухудшения барьерных свойств покрытий в режиме потока и в статических условиях испытаний с использованием установки, принципиальная схема которой представлена на рис. 10.

Рис. 10. Принципиальная схема установки, моделирующей условия воздействия |

Оценка барьерных свойств покрытия непосредственно во время испытаний проводилась методом электрохимической импедансной спектроскопии (EIS). Полученные результаты показали, что модуль импеданса покрытия в условиях потока уменьшается более существенно, на основании чего можно сделать вывод, что движение жидкости вдоль защитного покрытия ускоряет ее проникновение в покрытие [53]. Вывод о том, что деградация органического покрытия ускоряется при погружении в две различные рабочие жидкости (ДИ-воду и 3,5 %-ный раствор NaCl) в условиях ламинарного потока по сравнению с испытаниями при стационарном погружении, был также сделан авторами [54].

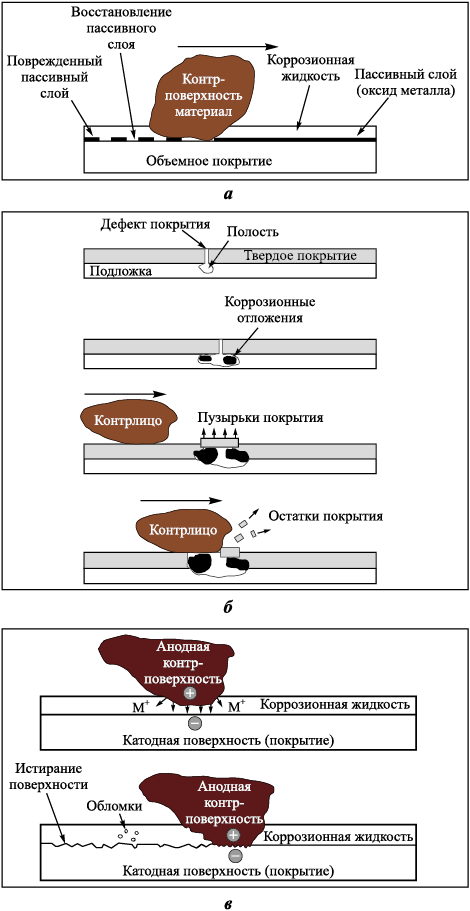

В работе [55] представлен обзор существующих исследований в области трибокоррозии покрытий, т.е. их поведения при одновременном воздействии эрозионного износа и коррозии. При эрозионном воздействии на защитное покрытие в условиях потока авторы различают три механизма разрушения покрытия:

– повреждение поверхности покрытия, при котором дефект пассивной пленки вызывает ее репассивацию и восстановление на поверхности покрытия (рис. 11, а):

– коррозионный износ твердых покрытий на металлической поверхности приводит к образованию питтингов и вздутию защитного покрытия, что влечет за собой его механическое разрушение и отслоение (рис. 11, б);

– абразивное воздействие на поверхность покрытия, вызванное разнозаряженностью металлической подложки под покрытием и абразивными частицами, в результате чего истирание поверхности покрытия активизируется (рис. 11, в).

Рис. 11. Три механизма разрушения покрытия в условиях эрозионного воздействия [55] |

В работе [56] описывается механизм разрушения защитных эпоксидно-новолачных покрытий под воздействием эрозии и коррозии. На первой стадии разрушения в результате эрозионного воздействия в покрытии образуются микротрещины исключительно вокруг частиц наполнителя. Они создают пористую структуру, которая позволяет электролиту постепенно проникать вглубь покрытия. Однако на этом этапе оно все еще выполняет свою барьерную функцию, благодаря которой предотвращается коррозионный процесс.

На второй стадии трещины начинают расширяться, а барьерные свойства покрытия ослабляются под воздействием агрессивной среды (высокая температура, низкий pH, наличие CO2 и хлоридов). Электролит проникает глубже, достигает границы раздела покрытие/сталь. В результате начинается локальная коррозия, которая приводит к образованию продуктов коррозии (оксидов железа) в порах покрытия. Это снижает его сопротивление, которое фиксируется электрохимическими измерениями.

На третьей стадии механическая целостность покрытия серьезно нарушается. За счет дальнейшего углубления и роста коррозии под покрытием оно отслаивается, а его структура становится еще более рыхлой. В результате увеличивается доступ агрессивных сред к металлическому субстрату, что вызывает появление новых очагов коррозии, и покрытие полностью теряет свои барьерные свойства. Все три стадии разрушения покрытия показаны на рис. 12.

Рис. 12. Стадии разрушения полимерного покрытия в результате эрозионного износа, |

Таким образом, были рассмотрены основные стадии и закономерности разрушения полимерных покрытий в условиях высоких давлений и температур, а также воздействия абразивных частиц. В большинстве случаев исследования проводились в атмосферных условиях или в ионизированной воде, где основным коррозионно-активным газом является кислород.

Разрушение внутренних антикоррозиционных

покрытий нефтепроводов

Ранее был проведен обзор механизмов разрушения внутренних антикоррозионных покрытий (ВАКП), эксплуатировавшихся в составе нефтесборных коллекторов, водоводов и колонн насосно-компрессорных труб (НКТ) [57]. Все исследуемые покрытия имеют эпоксиноволачную основу (с различным соотношением эпоксидного пленкообразующего компонента и новолака). Нанесение порошковых покрытий осуществлялось путем электростатического распыления, а жидких – безвоздушным методом с последующей сушкой или полимеризацией.

Параллельно в покрытии происходят несколько процессов: диффузия коррозионно-активных компонентов, разрушение адгезионных связей, деструкция, которая приводит к снижению когезионных связей. Интенсивность этих процессов в значительной степени зависит от температуры и скачкообразно растет при приближении к температуре стеклования Тg (с учетом особенностей ее изменения при водопоглощении), поэтому корректно говорить о поведении покрытий в стеклообразном состоянии [58].

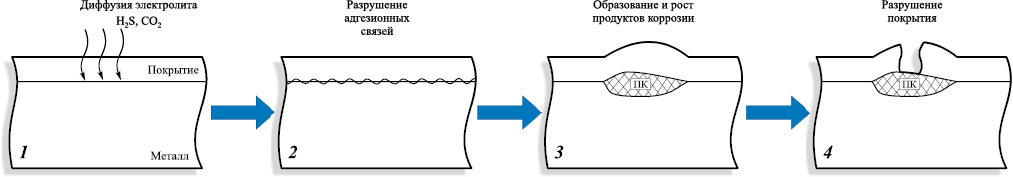

Рис. 13. Стадийность процесса разрушения внутренних защитных покрытий |

На текущий момент времени стадийность разрушения может быть представлена следующей схемой (рис. 13). На первой стадии происходят процессы водопоглощения полимером. При этом значительно изменяются его физико-механические свойства: Tg уменьшается на 30 °С при водопоглощении 1,5 %, а прочность на разрыв снижается на 20 % [58]. Первый этап происходит достаточно быстро и может быть описан уравнением диффузии [26]:

\[q(t) = 1 - \frac{8}{{{\pi ^2}}}\sum\limits_{n = 0}^\infty {\frac{1}{{{{(2n + 1)}^2}}}} \exp \left\{ { - \frac{{{{(2n + 1)}^2}{\pi ^2}D}}{{4{l^2}}}t} \right\},\]

где q(t) – средняя по толщине слоя полимера концентрация пенетранта в момент времени t, c; D – коэффициент диффузии из постоянного источника в слой полимера толщиной l, см2/с.

Значения D лежат в диапазоне от 1,0·10–9 до 5,0·10–8 см2/с и зависят от химического состава пленкообразующего и отвердителя, степени сшивки, состава и количества наполнителей, а также от давления и температуры среды.

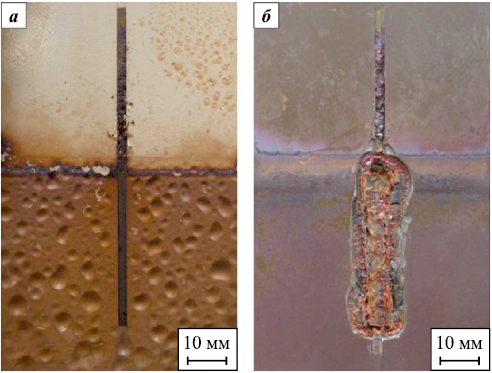

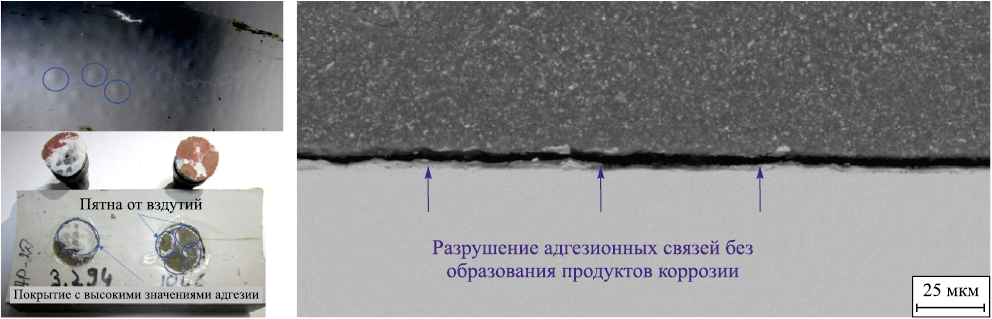

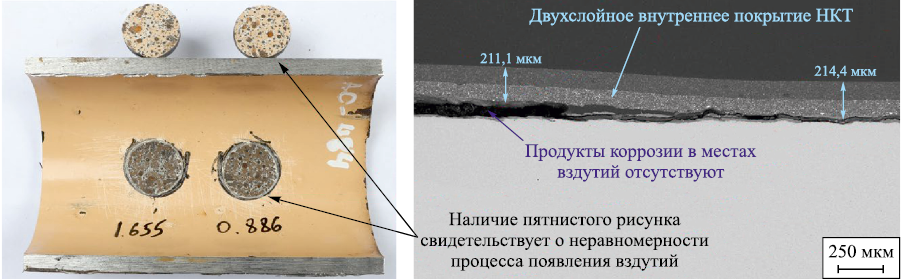

На втором этапе происходит разрушение адгезионных связей, которое, как правило, носит локальный характер в виде пятен диаметром ~10 толщин слоя покрытия (рис. 14). Данный процесс растянут во времени, если эксплуатация покрытия происходит при температуре ниже «мокрой» температуры стеклования полимера и отсутствуют дефекты нанесения. Критериями долговечности будут являться начальная величина адгезии, коэффициент диффузии и стойкость покрытия к химической и физической деструкции в условиях эксплуатации, т.е. сохранение свойств самого покрытия, от которых зависят барьерные характеристики. Например, при деструкции могут образовываться микротрещины, по которым происходит не просто диффузия электролита, а его полноценный массоперенос.

Рис. 14. Локальные вздутия покрытия после эксплуатации (2-я стадия разрушения) |

В процессе оценки причин разрушения внутренних полимерных покрытий часто встречаются случаи, в которых основной причиной значительного снижения ресурса являлись нарушения, допущенные в ходе нанесения или эксплуатации. В качестве примера влияния технологии нанесения на ресурс ВП наиболее часто встречается дефект торцев НКТ. Особенностями нанесения покрытия на НКТ являются операции свинчивания муфты и зачистки торца и резьбы от заводской смазки (рис. 15).

Рис. 15. Внешний вид разрушения внутреннего покрытия НКТ в ниппельной части, |

Удаление смазки с помощью растворителей и механического воздействия не всегда оказывается эффективным, что приводит к локальным вздутиям и разрушению покрытия при сохранении его целостности на остальной площади трубы (рис. 16). Гарантированный эффект удаления смазки дает только высокотемпературное воздействие (отжиг в печах или лазерный отжиг). Характерными особенностями такого вида разрушения являются его локализация на расстоянии не более 100 мм от торца и наличие значительных вздутий, которые образуются из-за отсутствия адгезионных связей на данном участке.

Рис. 16. Внешний вид внутреннего покрытия НКТ Ø73×5,5 мм (наработка 512 сут) (а) |

Наличие перегрева (в нашем случае – по причине эксплуатации при температуре выше Tg покрытия в водонаполненном состоянии), как правило, визуально мало отличается от механизма разрушения в нормальном состоянии, за исключением срока эксплуатации, который в случае повышенной температуры может снижаться более чем в 10 раз.

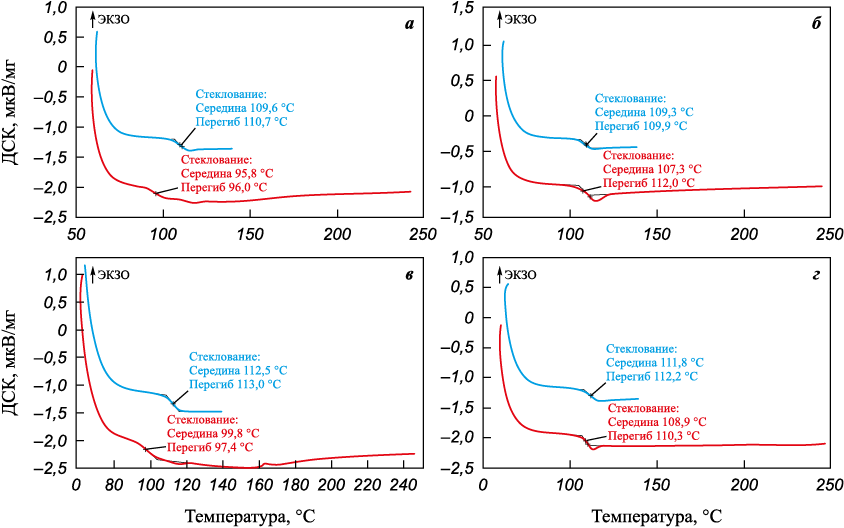

Определение термокинетических характеристик материала внутреннего покрытия проводилось с целью оценки степени отверждения покрытия на основе порошкового материала методом дифференциальной сканирующей калориметрии (ДСК). Испытания проводились на образцах до и после кондиционирования при температуре 90 °С в течение 24 ч для удаления влаги из покрытия. Полученные результаты приведены в таблице, термограммы ДСК материала покрытий – на рис. 17.

Результаты определения степени отверждения покрытия

Рис. 17. Термограммы ДСК образцов покрытий | |||||||||||||||||||||||||||

По результатам испытаний наблюдаемая разница температур стеклования 1-го и 2-го нагревов для образцов в исходном состоянии равна +13,8 и +12,7 °С, а после кондиционирования +1,5 и +2,9 °С соответственно. Это свидетельствует о поглощении влаги покрытием при эксплуатации, что является естественным процессом для полимерных материалов [58]. Отсутствие пика полимеризации на графиках говорит о завершенном процессе полимеризации покрытия. Значения температуры стеклования после кондиционирования (111–113 °С) соответствуют величинам Tg для покрытия в исходном состоянии, что свидетельствует об отсутствии процессов термоокислительной деструкции.

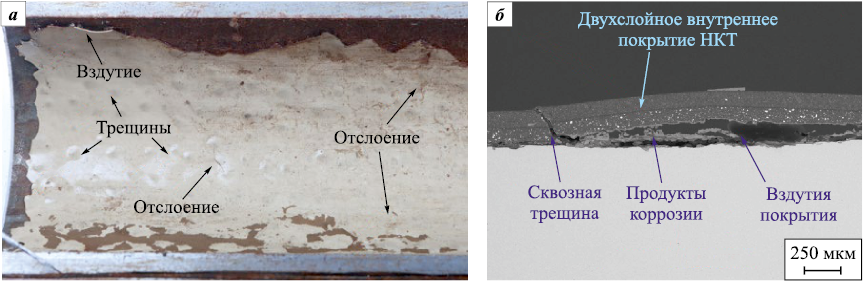

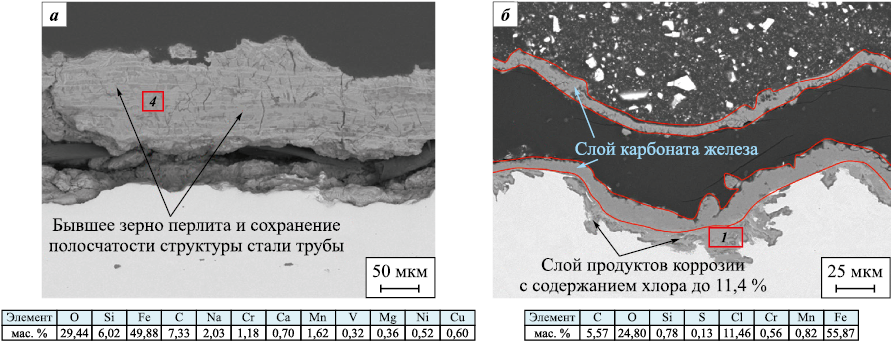

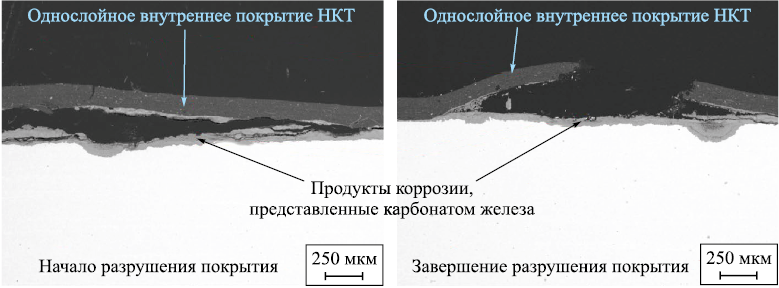

Третья стадия разрушения обусловлена ростом продуктов коррозии и зависит от коэффициента диффузии и коррозионной стойкости стали. Это длительный процесс, и его продолжительность определяется не только свойствами среды и покрытия, но и отсутствием механических воздействий на ВП, которые могут привести к разрушению вздутия (рис. 18).

Рис. 18. Характерный пример внешнего вида и структуры покрытия на третьей стадии разрушения |

Состав и морфология продуктов коррозии характерны для соответствующих коррозионных процессов. Так, при углекислотной коррозии наблюдается образование соли FeCO3 , которая наследует структуру стали, поскольку реакция Fe3C + CO2 не протекает, а α-Fe (феррит) реагирует с СО2 с образованием карбоната железа (рис. 19, а). Формирование вздутий всегда опережает рост слоя продуктов коррозии, поскольку он не подвергается механическому воздействию и не увеличивается в ограниченном пространстве. Слой продуктов коррозии, обогащенный хлором, локализован на границе металл/продукты коррозии (рис. 19, б), что характерно для всех коррозионных процессов, протекающих в нефтяных трубах. Полная идентичность состава и морфологии продуктов коррозии может свидетельствовать об отсутствии избирательной диффузии или разнице в скорости диффузии различных компонентов через покрытие.

Рис. 19. Структуры продуктов коррозии под покрытием – карбоната железа (а) и хлора (б) |

Высота вздутий покрытий может достигать размера в 10 его толщин, что говорит о незначительных процессах деструкции и отсутствии потери эластичности. Разрушения, которым предшествовали минимальные пластические деформации, в практике авторов не встречались даже при значительных (более 10 лет) наработках, а следовательно, процессы разрушения адгезионных связей и образования пузырей всегда опережают процесс старения, сопровождающийся снижением пластических свойств.

Рис. 20. Структура однослойного внутреннего покрытия НКТ Ø73×5,5 мм |

Четвертая стадия разрушения обусловлена лавинообразным появлением сквозных язв. Если покрытие не эксплуатировалось при повышенных температурах, то к моменту наступления этой стадии, как правило, происходят значимые деструктивные процессы, покрытие становится хрупким и легко разрушается (рис. 20). При наличии дефектов покрытия коррозионное разрушение интенсифицируется по двум причинам:

– образование гальванической пары, в которой анодом выступает центр вздутия, с последующей интенсификацией за счет появления язвы и формирования дополнительной пары катод–анод;

– вся коррозионная активность среды приходится на один локальный участок, в ней отсутствуют ионы Fe2+, которые образуются при коррозионных процессах непокрытых труб и выступают как ингибиторы коррозионных процессов; характерным разрушением при этом (рис. 21) является сквозная язвенная коррозия, происходящая на фоне сохранения целостности слоя покрытия на удаленных участках.

Рис. 21. Последствия эксплуатации трубопровода с разрушенным внутренним покрытием |

Выводы

1. Проведен обзор механизмов разрушения полимерных покрытий на металлических поверхностях, таких как диффузия и абсорбция молекул воды внутри полимерной матрицы, нарушение связей внутри полимерной сети покрытия, отслоение из-за потери адгезии между покрытием и металлом, межфазная коррозия, катодное отслоение, образование пузырей, эрозионные процессы.

2. Показано, что разрушение внутренних антикоррозионных покрытий на нефтепроводах можно разделить на 4 этапа. На первом происходят водопоглощение и диффузия транспортируемых компонентов во всем объеме покрытия. Это самый непродолжительный этап, и он может быть описан уравнением диффузии Фика. На втором этапе разрушаются адгезионные связи, и это самая протяженная во времени стадия, которая лимитирует ресурс покрытия. На третьем этапе образуются пузыри и развиваются продукты коррозии на границе металл/покрытие. На завершающей стадии пузырь лопается, и наблюдается появление интенсивной язвенной коррозии.

3. На основании исследования состава и морфологии продуктов коррозии под покрытием и их сопоставления с продуктами коррозии для труб из аналогичных марок сталей, эксплуатировавшихся в аналогичных условиях, установлено, что избирательность процессов диффузии отсутствует. Также нет существенного ограничения по диффузии какого-либо коррозионно-активного компонента.

4. Установлено, что на основании визуального осмотра невозможно в точной мере идентифицировать причину разрушения, поскольку существенный вклад в него может вносить перегрев на несколько градусов относительно температуры стеклования в водонасыщенном состоянии полимера. Он не приводит к значимой интенсификации термоокислительных процессов и не идентифицируется на диаграммах ДСК и ИК-спектроскопии, однако его наличие на порядок снижает ресурс покрытий.

Список литературы

1. Zhao L., Ren J., Dunne T. R., Cheng P. Surface engineering solutions for corrosion protection in CCUS tubular applications. In: Surface engineering – foundational concepts, techniques and applications. Wang J., Li C. (eds.). China: InTech, 2025. P. 1–27. http://dx.doi.org/10.5772/intechopen.1007112

2. Zargarnezhad H., Asselin E., Wong D., Lam C.C. A critical review of the time-dependent performance of polymeric pipeline coatings: Focus on hydration of epoxy-based coatings. Polymers. 2021;13(9):1517. https://doi.org/10.3390/polym13091517

3. Odette N.F., Soboyejo W. Failure mechanisms in pipeline epoxy coatings. Advanced Materials Research. 2016; 1132:366–384. https://doi.org/10.4028/www.scientific.net/AMR.1132.366

4. Zumelzu E., Ortega C., Rull F., Cabezas C. Degradation mechanism of metal–polymer composites undergoing electrolyte induced delamination. Surface Engineering. 2011;27(7):485–490. https://doi.org/10.1179/026708410X12687356948

5. Shreepathi S. Physicochemical parameters influencing the testing of cathodic delamination resistance of high build pigmented epoxy coating. Progress in Organic Coatings. 2016;90:438–447. https://doi.org/10.1016/j.porgcoat.2015.11.007

6. Nazarov A.P., Thierry D. Mechanism of the corrosion exfoliation of a polymer coating from a carbon steel. Protection of Metals and Physical Chemistry of Surfaces. 2009;45:735–745. https://doi.org/10.1134/S2070205109060173

7. Leidheiser Jr H., Wang W., Igetoft L. The mechanism for the cathodic delamination of organic coatings from a metal surface. Progress in Organic Coatings. 1983:11(1):19–40. https://doi.org/10.1016/0033-0655(83)80002-8

8. Watts J.F. Mechanistic aspects of the cathodic delamination of organic coatings. The Journal of Adhesion. 1989;31(1):73–85. https://doi.org/10.1080/00218468908048215

9. Kendig M., Addison R., Jeanjaquet S. The mechanism of cathodic disbonding of hydroxy‐terminated polybutadiene on steel from acoustic microscopy and surface energy analysis. Journal of the Electrochemical Society. 1990;137(9):2690. https://doi.org/10.1149/1.2087011

10. Pud A.A., Shapoval G.S. Electrochemistry as the way to transform polymers. Journal of Macromolecular Science, Part A. 1995;32(sup1):629–638. https://doi.org/10.1080/10601329508018952

11. Kendig M., Mills D.J. An historical perspective on the corrosion protection by paints. Progress in Organic Coatings. 2017;102:53–59. https://doi.org/10.1016/j.porgcoat.2016.04.044

12. Sander J., Manea V., Kirmaier L., Shchukin D., Skorb E. Anticorrosive coatings: Fundamental and new concepts. Hannover, Germany: Vincentz Network, 2014. 216 p. https://doi.org/10.1515/9783748602194

13. Haji-Ghassemi M., Gowers K.R., Cottis R. Hydrogen permeation measurement on lacquer coated mild steel under cathodic polarisation in sodium chloride solution. Surface Coatings International. 1992;75:277–80. https://doi.org/10.1038/s41598-022-21941-7

14. Cupertino-Malheiros L., Duportal,M., Hageman T., Zafra A., Martínez-Pañeda E. Hydrogen uptake kinetics of cathodic polarized metals in aqueous electrolytes. Corrosion Science. 2024;231:111959. https://doi.org/10.1016/j.corsci.2024.111959

15. Petrunin M.A., Maksaeva L.B., Gladkikh N.A., Yurasova T.A., Maleeva M.A., Ignatenko V. E. Cathodic delamination of polymer coatings from metals. Mechanism and prevention methods. A review. International Journal of Corrosion and Scale Inhibition. 2024;10(1):1–28. https://doi.org/10.17675/2305-6894-2021-10-1-1

16. Nazarov A., Thierry D. Application of Scanning Kelvin probe in the study of protective paints. Frontiers in Materials. 2019;6:192. https://doi.org/10.3389/fmats.2019.00192

17. Funke W. Blistering of paint films and filiform corrosion. Progress in Organic coatings. 1981;9(1):29–46. https://doi.org/10.1016/0033-0655(81)80014-3

18. Sabet-Bokati K., Plucknett K. Water-induced failure in polymer coatings: Mechanisms, impacts and mitigation strategies – A comprehensive review. Polymer Degradation and Stability. 2024;230:111058. https://doi.org/10.1016/j.polymdegradstab.2024.111058

19. Cristoforetti A., Izquierdo J., Souto R.M., Deflorian F., Fedel M., Rossi, S. In-situ measurement of electrochemical activity related to filiform corrosion in organic coated steel by scanning vibrating electrode technique and scanning micropotentiometry. Corrosion Science. 2024; 227:111669. https://doi.org/10.1016/j.corsci.2023.111669

20. Liu Y., Wang J., Liu L., Li Y., Wang F. Study of the failure mechanism of an epoxy coating system under high hydrostatic pressure. Corrosion Science. 2013;74:59–70. https://doi.org/10.1016/j.corsci.2013.04.012

21. Knudsen O.O., Bjørgum A., Kvernbråten, A.K. Internal coating of multiphase pipelines-requirements for the coating. In: Corrosion 2010 (March 14–18, 2010). San Antonio, Texas: NACE CORROSION, 2010. 10004 p.

22. Zargarnezhad H., Wong D., Lam C.C., Asselin E. Long-term performance of epoxy-based coatings: Hydrothermal exposure. Progress in Organic Coatings. 2024; 196:108697. https://doi.org/10.1016/j.porgcoat.2024.108697

23. Rajagopalan N., Weinell C.E., Dam-Johansen K., Kiil S. Degradation mechanisms of amine-cured epoxy novolac and bisphenol F resins under conditions of high pressures and high temperatures. Progress in Organic Coatings. 2021;156:106268. https://doi.org/10.1016/j.porgcoat.2021.106268

24. Rajagopalan N., Weinell C.E., Dam-Johansen K., Kiil S. Influence of CO2 at HPHT conditions on the properties and failures of an amine-cured epoxy novolac coating. Industrial & Engineering Chemistry Research. 2021;60(41):14768–14778. https://pubs.acs.org/doi/10.1021/acs.iecr.1c02713

25. Rajagopalan N., Olsen M., Larsen T.S., Fjælberg T.J., Weinell C.E., Kiil S. Protective mechanisms of siloxane-modified epoxy novolac coatings at high-pressure, high-temperature conditions. ACS omega. 2024;9(28):30675–30684. https://doi.org/10.1021/acsomega.4c02986

26. Yang C., Xing X., Li Z., Zhang S. A comprehensive review on water diffusion in polymers focusing on the polymer–metal interface combination. Polymers. 2020;12(1):138. https://doi.org/10.3390/polym12010138

27. Bratasyuk N.A., Latyshev A.V., Zuev V.V. Water in epoxy coatings: Basic principles of interaction with polymer matrix and the influence on coating life cycle. Coatings. 2023;14(1):54. https://doi.org/10.3390/coatings14010054

28. Nogueira P., Ramirez C., Torres A., Abad M.J., Cano J., Lopez J., López‐Bueno I., Barral L. Effect of water sorption on the structure and mechanical properties of an epoxy resin system. Journal of Applied Polymer Science. 2001;80(1):71–80. https://doi.org/10.1002/1097-4628(20010404)80:1<71::AID-APP1077>3.0.CO;2-H

29. Chiang M.Y., Fernandez‐Garcia M. Relation of swelling and Tg depression to the apparent free volume of a particle – filled, epoxy – based adhesive. Journal of Applied Polymer Science. 2023;87(9):1436–1444. https://pubs.acs.org/doi/10.1002/app.11576

30. Luo S., Leisen J., Wong C.P. Study on mobility of water and polymer chain in epoxy and its influence on adhesion. Journal of Applied Polymer Science. 2002;85(1):1–8. https://doi.org/10.1002/app.10473

31. Mallarino S., Renaud A., Trinh D., Touzain S. The role of internal stresses, temperature, and water on the swelling of pigmented epoxy systems during hygrothermal aging. Journal of Applied Polymer Science. 2022; 139(46):53162. https://doi.org/10.1002/app.53162

32. Alessi S., Toscano A., Pitarresi G., Dispenza C., Spadaro G. Water diffusion and swelling stresses in ionizing radiation cured epoxy matrices. Polymer Degradation and Stability. 2017;144:137–145. https://doi.org/10.1016/j.polymdegradstab.2017.08.009

33. Croll S.G. Stress and embrittlement in organic coatings during general weathering exposure: A review. Progress in Organic Coatings. 2022;172:107085. https://doi.org/10.1016/j.porgcoat.2022.107085

34. Abdelkader A.F., White J.R. Curing characteristics and internal stresses in epoxy coatings: Effect of crosslinking agent. Journal of Materials Science. 2005;40:1843–1854. https://doi.org/10.1007/s10853-005-1203-9

35. Krauklis A.E., Gagani A.I., Echtermeyer A.T. Long-term hydrolytic degradation of the sizing-rich composite interphase. Coatings. 2019;9(4):263. https://doi.org/10.3390/coatings9040263

36. Capiel G., Uicich J., Fasce D., Montemartini P.E. Diffusion and hydrolysis effects during water aging on an epoxy-anhydride system. Polymer Degradation and Stability. 2018;153:165–171. https://doi.org/10.1016/j.polymdegradstab.2018.04.030

37. Göpferich A. Mechanisms of polymer degradation and erosion. Biomaterials. 1996;17(2): 103–114. https://doi.org/10.1016/0142-9612(96)85755-3

38. Grujicic M., Sellappan V., Omar M.A., Seyr N., Obieglo A., Erdmann M., Holzleitner J. An overview of the polymer-to-metal direct-adhesion hybrid technologies for load-bearing automotive components. Journal of Materials Processing Technology. 2008;197(1-3):363–373. https://doi.org/10.1016/j.jmatprotec.2007.06.058

39. Schmidt R.G., Bell J.P. Epoxy adhesion to metals. Epoxy Resins and Composites II. Advances in Polymer Science. 2005;72:33–71. https://doi.org/10.1007/BFb0017914

40. Posner R., Ozcan O., Grundmeier G. Water and ions at polymer/metal interfaces. Design of Adhesive Joints Under Humid Conditions. Advanced Structured Materials. 2013;25:21–52. https://doi.org/10.1007/978-3-642-37614-6_2

41. Fan X., Zhang G.Q., Van Driel W.D., Ernst L.J. Interfacial delamination mechanisms during soldering reflow with moisture preconditioning. IEEE Transactions on Components and Packaging Technologies. 2008;31(2):252–259. https://doi.org/10.1109/TCAPT.2008.921629

42. Chen F., Jin Z., Wang E., Wang L., Jiang Y., Guo P., Gao X., He X. Relationship model between surface strain of concrete and expansion force of reinforcement rust. Scientific Reports. 2021;11:4208. https://doi.org/10.1038/s41598-021-83376-w

43. Saarimaa V., Virtanen M., Laihinen T., Laurila K., Väisänen P. Blistering of color coated steel: Use of broad ion beam milling to examine degradation phenomena and coating defects. Surface and Coatings Technology. 2022;448:128913. https://doi.org/10.1016/j.surfcoat.2022.128913

44. Sørensen P.A., Kiil S., Dam-Johansen K., Weinell C.E. Influence of substrate topography on cathodic delamination of anticorrosive coatings. Progress in Organic Coatings. 2009;64(2-3):142–149. https://doi.org/10.1016/j.porgcoat.2008.08.027

45. Sørensen P.A., Dam-Johansen K., Weinell C.E., Kiil S. Cathodic delamination of seawater-immersed anticorrosive coatings: Mapping of parameters affecting the rate. Progress in Organic Coatings. 2010;68(4):283–292. https://doi.org/10.1016/j.porgcoat.2010.03.012

46. Jorcin J.B., Aragon E., Merlatti C., Pébère N. Delaminated areas beneath organic coating: A local electrochemical impedance approach. Corrosion Science. 2006;48(7):1779–1790. https://doi.org/10.1016/j.corsci.2005.05.031

47. Yang X.F., Tallman D.E., Bierwagen G.P., Croll S.G., Rohlik S. Blistering and degradation of polyurethane coatings under different accelerated weathering tests. Polymer degradation and stability. 2002;77(1):103–109. https://doi.org/10.1016/S0141-3910(02)00085-X

48. Kotb Y., Serfass C.M., Cagnard A., Houston K.R., Khan S.A., Hsiao L.C., Velev O.D. Molecular structure effects on the mechanisms of corrosion protection of model epoxy coatings on metals. Materials Chemistry Frontiers. 2023;7(2):274–286. https://doi.org/10.1039/D2QM01045C

49. Prosek T., Nazarov A., Olivier M.G., Vandermiers C., Koberg D., Thierry D. The role of stress and topcoat properties in blistering of coil-coated materials. Progress in Organic Coatings. 2010;68(4):328–333. https://doi.org/10.1016/j.porgcoat.2010.03.003

50. Effendy S., Zhou T., Eichman H., Petr M., Bazant M.Z. Blistering failure of elastic coatings with applications to corrosion resistance. Soft Matter. 2021;17(11): 9480–9498. https://doi.org/10.1039/D1SM00986A

51. Hoseinpoor M., Prošek T., Mallégol J. Mechanism of blistering of deformed coil coated sheets in marine climate. Corrosion Science. 2023;212:110962. https://doi.org/10.1016/j.corsci.2023.110962

52. Bi H., Sykes J. Cathodic disbonding of an unpigmented epoxy coating on mild steel under semi-and full-immersion conditions. Corrosion Science. 2011;53(10):3416–3425. https://doi.org/10.1016/j.corsci.2011.06.021

53. Meng F., Liu L., Liu E., Zheng H., Liu R., Cui Y., Wang F. Synergistic effects of fluid flow and hydrostatic pressure on the degradation of epoxy coating in the simulated deep-sea environment. Progress in Organic Coatings. 2021;159:106449. https://doi.org/10.1016/j.porgcoat.2021.106449

54. Zhou Q., Wang Y., Bierwagen G.P. Flow-accelerated coating degradation: Influence of the composition of working fluids. In: Corrosion 2012 (March 11–14, 2012). Salt Lake City, UT: NACE INTERNATIONAL; 2012. C2012-01656 p.

55. Wood R.J. Tribo-corrosion of coatings: A review. Journal of Physics D: Applied Physics. 2007;40(18):5502. https://doi.org/10.1088/0022-3727/40/18/S10

56. Wang D., Sikora E., Shaw B. A study of the effects of filler particles on the degradation mechanisms of powder epoxy novolac coating systems under corrosion and erosion. Progress in Organic Coatings. 2018;121:97–104. https://doi.org/10.1016/j.porgcoat.2018.04.026

57. Юдин П.Е. Функциональные покрытия погружного нефтепромыслового оборудования для защиты от коррозии, асфальтосмолопарафиновых и солевых отложений: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025; 19(1):58–74. https://doi.org/10.17073/1997-308X-2025-1-58-74

58. Богатов М.В., Юдин П.Е., Майдан Д.А. Влияние процесса водопоглощения на физико-механические свойства свободной пленки покрытия. Нефтегазовое дело. 2025;23(1):77–90. https://doi.org/10.17122/ngdelo-2025-1-77-90

Об авторах

П. Е. ЮдинРоссия

Павел Евгеньевич Юдин – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы» Самарского государственного технического университета; директор по науке ООО «НПЦ «Самара»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Россия, 443022, г. Самара, Гаражный пр-д, 3б

А. С. Ложкомоев

Россия

Александр Сергеевич Ложкомоев – д.т.н., вед. науч. сотрудник

Россия, 634055, г. Томск, пр-т Академический, 2/4

Рецензия

Для цитирования:

Юдин П.Е., Ложкомоев А.С. Механизмы разрушения антикоррозионных полимерных покрытий на металлических поверхностях нефтепромысловых трубопроводов: обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):65-82. https://doi.org/10.17073/1997-308X-2025-6-65-82

For citation:

Yudin P.E., Lozhkomoev A.S. Mechanisms of failure in anti-corrosion polymer coatings on metallic surfaces of oilfield pipelines: Review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):65-82. https://doi.org/10.17073/1997-308X-2025-6-65-82