Перейти к:

Прогнозирование концентрационной неоднородности порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co-Mo и влияние добавок Sm на их магнитные свойства

https://doi.org/10.17073/1997-308X-2023-1-12-20

Аннотация

Гистерезисные сплавы на основе системы Fe-Cr-Co широко применяют в приборостроении в качестве материала для синхронных двигателей навигационных систем, в электронной промышленности и других областях машиностроения. К сплавам Fe-Cr-Co предъявляется ряд требований: температурная стабильность магнитных характеристик во времени, технологичность изготовления, низкая пористость и концентрационная неоднородность, - позволяющих добиваться сочетания высоких магнитных и механических свойств. Материалы на основе традиционных систем легирования, такие как Fe-Cr-Co, исчерпывают себя. Актуальным направлением при разработке новых материалов и повышении свойств существующих является легирование редкоземельными металлами. Эффект, производимый добавкой Sm на порошковые аналоги системы Fe-Cr-Co, остается неизученным. В работе исследован магнитотвердый порошковый сплав 22Х15К4МС, легированный самарием в количестве 0,5 мас. %. Заготовки получены методом холодного прессования при давлении 600 МПа и последующим спеканием в вакууме. Определена концентрационная неоднородность Cr, Co, Mo, Sm после 12 различных режимов спекания. Построена модель диффузионной гомогенизации гребневых сплавов, позволяющая численно оценивать влияние режимов спекания на концентрационную неоднородность. Распределения хрома, кобальта и молибдена соответствуют асимптотически логарифмически нормальному закону, самарий распределен в структуре неравномерно. Показано влияние добавок самария на магнитные характеристики сплава. Легирование сплава 22Х15К4МС самарием в количестве 0,5 мас. %. позволяет получать порошковые гистерезисные магниты с коэрцитивной силой 3,9-33,0 кА/м и остаточной магнитной индукцией 0,44-0,95 Тл.

Ключевые слова

Для цитирования:

Мариева М.А., Шацов А.А. Прогнозирование концентрационной неоднородности порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co-Mo и влияние добавок Sm на их магнитные свойства. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):12-20. https://doi.org/10.17073/1997-308X-2023-1-12-20

For citation:

Marieva M.A., Shatsov A.A. Prediction of the concentration inhomogeneity of powder magnetic hard alloys based on the Fe-Cr-Co-Mo system and the effect of Sm additions on their magnetic properties. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):12-20. https://doi.org/10.17073/1997-308X-2023-1-12-20

Введение

Для получения материалов с заданными характеристиками необходимо установление связи между структурой и свойствами [1]. Пористость и концентрационная неоднородность оказывают большое влияние на процессы структурообразования и магнитные свойства сплавов [2–4], снижая механические, физические и эксплуатационные характеристики [5]. Неоднородность сплавов оценивают с помощью коэффициентов диффузии [6–8], однако их определение не позволяет с достаточной точностью прогнозировать концентрационную неоднородность, поскольку она связана не только с диффузией, но зависит еще и от ряда других факторов [9; 10]. Исследование диффузии на стадии спекания порошковых материалов проводят на диффузионных парах, но применение данного способа в многокомпонентных системах приводит к большим экспериментальным трудностям [11; 12]. Численные методы решения гомогенизационных уравнений [13–15] не учитывают свойства частиц порошка, их форму и дефектность, а модели, основанные на статистической обработке данных о диффузионной гомогенизации, дают лишь качественную информацию о распределении элементов. Одним из современных подходов к исследованию диффузии является экспериментальное изучение закономерностей гомогенизации [13].

В работе [16] было экспериментально доказано немонотонное влияние концентрационной неоднородности на магнитные свойства материала. Кроме того, существует подход, основанный на утверждении, что процесс гомогенизации оказывает заметное влияние на свойства за счет изменения фазового состава и распределения фаз и параллельной трансформации пористой структуры. В настоящей работе в качестве критерия неоднородности распределения легирующих элементов использовали статистическую величину – коэффициент вариации концентрации (V). Методика позволяет определять и прогнозировать неоднородность и распределение элементов, дает критерий для сравнения однородности порошковых сталей и сплавов, позволяет выбрать состав материалов и технологию их получения. Обоснованность данного метода оценки неоднородности неоднократно была подтверждена в работах [1; 11].

В последнее время ведется активное изучение сплавов на основе системы Fe–Cr–Co c легирующими добавками, в том числе редкоземельных металлов. Ферромагнитные материалы на основе соединений SmCo5 , Sm2Co17 широко применяются для изготовления постоянных магнитов [17]. Они обладают высокой температурой Кюри, полем анизотропии и остаточной намагниченностью, однако демонстрируют высокую твердость и низкую обрабатываемость. Сплавы системы Fe–Cr–Co имеют высокую температурную стабильность, коррозионную стойкость, пластичность и меньшую стоимость производства по сравнению с твердыми магнитами из редкоземельных металлов. В работе [18] при легировании литого сплава системы Fe–Cr–Co самарием до 2 мас. % происходил значительный рост магнитных характеристик: BHmax – на 86 %, Br – на 47 % и Hc – на 28,7 %. Описанный подход к легированию сплавов ХК представляет научный и практический интерес, однако при этом не изучено влияние концентрационной неоднородности на эффект от добавок самария.

Цель исследования – построение модели гомогенизации для прогнозирования режимов спекания концентрационно-неоднородных порошковых магнитотвердых сплавов на основе системы Fe–Cr–Co с самарием.

Методика проведения исследований

В работе исследовали порошковый сплав 22Х15К4МС, легированный самарием, имеющий следующий химический состав, мас. %:

| Fe | Cr | Co | Mo | Si | Sm |

| 57,0 | 22,5 | 15,0 | 4,0 | 1,0 | 0,5 |

В качестве исходных компонентов шихты использовали порошки металлов и сплавов: хром ПХ-1С (ТУ 14-5-298-99, средний размер частиц r = 10 мкм, стандартное отклонение σ = 5 мкм); кобальт ГП-ОК (ТУ 1793-008-92, r = 24 мкм, σ = 13 мкм); железо ОСЧ 6-2 (ТУ 6-09-05808008-262-92, r = 2 мкм, σ = 2 мкм); феррокремний ФС50 (ГОСТ 1415-93-92, r = 8 мкм, σ = 4 мкм); молибден МПЧ (ТУ 48-19-69-80, r = 2 мкм, σ = 1 мкм); самарий–кобальт (ГОСТ 21559-76, r = 39 мкм, σ = 21 мкм).

Шихту просеивали через сетку с размером ячейки 63 мкм и усредняли в смесителе со смещенной осью вращения в течение 8 ч.

Заготовки образцов получали холодным прессованием при давлении 600 МПа с последующим спеканием в вакууме с остаточным давлением 10–2 Па по режимам, указанным в табл. 1.

Таблица 1. Режимы спекания сплава 22Х15К4МС

|

Интервал температур спекания был выбран исходя из рассуждений, что спекание при температурах ниже 1200 °C приводит к получению магнитов с выделениями немагнитной γ-фазы. Повышение температуры спекания до 1400 °C провоцирует испарение компонентов с поверхности заготовок. В обоих случаях эти процессы обуславливают ухудшение магнитных характеристик сплава [19].

Закалку всех образцов проводили от 1250 °C в 15 %-ном водном растворе NaCl. Старение заготовок выполняли последовательно на 9 ступенях, показатели обработки представлены в табл. 2. Основные параметры и форму петли магнитного гистерезиса опытных образцов определяли после закалки и многоступенчатого старения на гистерезисграфе «Permagraph L» (Magnet-Physik, Германия) с программным обеспечением PERMA.

Таблица 2. Режимы старения заготовок

|

С целью изучения закономерностей изменения концентрационной неоднородности распределения элементов в процессе спекания проводили измерение концентраций Cr, Co, Mo и Sm в 100 точках, равноудаленных друг от друга на поверхности шлифа. Замер концентраций осуществляли на электронном микроскопе «Tescan Mira 3» (Tescan, Чехия) методом микрорентгеноспектрального анализа. Мерой концентрационной неоднородности принята относительная флуктуация концентрации – коэффициент вариации концентрации V, равный отношению квадратного корня из дисперсии концентрации к ее среднему значению:

| \[V = \frac{{\sqrt D }}{C},\] | (1) |

где D – дисперсия концентрации элемента, С – средняя концентрация [16].

Предположение о логарифмической нормальности распределений проверяли по критерию Пирсона χ2. Весь диапазон измерений случайной величины разбивали на k непересекающихся интервалов. В соответствии с заданным разбиением подсчитывали число выборочных значений, попавших в i-й интервал (обозначено как ni ). Полученная гистограмма выборочного распределения служит основанием для выбора закона распределения [20]. Величина, характеризующая отклонение выборочного распределения от прогнозируемого, определяется следующей формулой:

| \[{\chi ^2} = \frac{{{{({n_i} - n{p_i})}^2}}}{{n{p_i}}},\] | (2) |

где n – объем выборки; ni – число элементов выборки, попавших в i-й интервал; pi – вероятность попадания изучаемой случайной величины в i-й интервал, вычисляемая в соответствии с гипотетическим законом распределением F(x).

Для прогнозирования концентрационной неоднородности использовано уравнение гомогенизации, которое имеет следующий вид:

| \[{V_j} = {\alpha _j}\exp \left( {{\beta _j}tc_j^{2/3}\exp \left[ { - \frac{{{Q_j}}}{{RT}}} \right]} \right),\] | (3) |

где Vj и cj – коэффициент вариации и средняя концентрация j-го компонента матрицы; t (ч) и T (К) – время и температура спекания соответственно; R – газовая постоянная, Дж/(моль·К); Qj – эффективная энергия активации взаимной диффузии в системе, Дж/(моль·К); αj и βj – коэффициенты [16].

Результаты исследований и их обсуждение

Структура сплавов после закалки представляла α-твердый раствор Cr, Co, Mo и Si. Самарий находился в виде отдельных включений (рис. 1) с весьма малой растворимостью в α-фазе. Наличие темных областей на рис. 1 свидетельствует об остаточной пористости в материале.

Рис. 1. Микроструктура сплава 22Х15К4МС, |

Первым этапом были получены значения концентрационной неоднородности для Cr, Co, Mo, Sm. С повышением температуры спекания и времени выдержки концентрационная неоднородность снижалась (табл. 3).

Таблица 3. Экспериментальные (числитель) и прогнозируемые (знаменатель)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для определения закона распределения концентраций, после каждого из 12 режимов спекания рассчитывали критерий Пирсона χ2. Для хрома распределений, соответствующих нормальному закону, не выявлено. Логарифмически нормальному закону соответствовали 7 из 12 распределений. Похожую картину наблюдали при расчете χ2 для кобальта и молибдена. Самарий распределен в структуре неравномерно, поэтому закон его распределения в обозначенных границах эксперимента установить не представляется возможным.

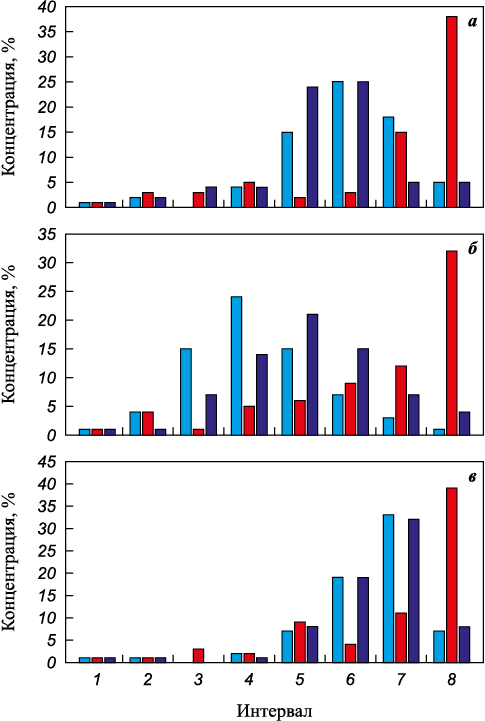

При построении гистограмм распределения элементов весь диапазон данных разбивали на 8 интервалов (рис. 2). Гистограммы распределения хрома, кобальта и молибдена имели правую асимметрию, которая усиливалась по мере повышения температуры и продолжительности спекания.

Рис. 2. Гистограммы распределения концентраций |

Аппроксимация экспериментальных данных (табл. 3, числитель) позволила определить коэффициенты уравнения гомогенизации αj , βj и энергию активации Q (табл. 4), а также прогнозируемые значения V (табл. 3, знаменатель). Из-за неравномерного распределения самария в структуре и высоких значений концентрационной неоднородности прогноз VSm не проводили.

Таблица 4. Энергии активации

|

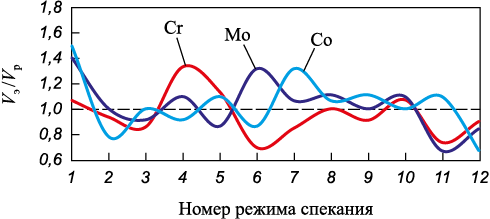

Построена зависимость отношения Vэ (экспериментального коэффициента вариации) к Vп (прогнозируемому) от режима спекания (рис. 3). Наиболее близкие Vэ и Vп получили при режимах 4, 6, 8, 9, 10, которые соответствуют спеканию при температурах 1300 °C (1 и 8 ч), 1350 °C (3 и 8 ч) и 1380 °C (1 ч).

Рис. 3. Зависимость отношения Vэ (эксперимент) |

Значения QCr соответствуют энергии активации хрома в фазе α-Fe литого сплава, полученного в работе [21]. Для сплава с 25,8 мас. % Сr энергия активации составила 197 ± 10 кДж/(моль·К), что, вероятно, обусловлено образованием труднорастворимых соединений при нагреве. Значение QCo оказалось выше, чем указано в литературе [22].

Увеличение температуры и продолжительности спекания приводило к росту однородности и снижению коэффициента V. Энергия активации QMo оказалась на уровне энергии активации в двойных сплавах железа с Mo [20], что связано с высокой долей поверхностей и образованием труднорастворимых соединений в процессе нагрева. В сплаве Fe–6%Mo энергия активации находится на уровне 262,5 кДж/(моль·К), в порошковом сплаве QMo составляет 282 кДж/(моль·К) (табл. 4).

Спекание при температуре 1250 °C позволяет получить V на уровне 0,16–0,12 для Cr, 0,3–0,1 для Co, 0,5–0,2 для Mo и 0,9–1,1 для Sm в зависимости от продолжительности спекания. Отмечено, что полученная концентрационная неоднородность прямо пропорциональна атомной массе элемента. Повышение температуры спекания до 1300 °C приводит к снижению V только при 8-часовой выдержке: до 0,09 для Cr и до 0,11 для Co, для Mo значения неоднородности сохраняются. Самые низкие значения концентрационной неоднородности получили после спекания при температуре 1380 °C в течение 8 ч: 0,09 для Cr, 0,06 – Co и 0,16 – Mo. Дальнейшее повышение температуры спекания требует бо́льших энергозатрат и может повлечь интенсивное испарение хрома с поверхности заготовок, что приведет, в свою очередь, к неоднородности химического состава между поверхностным слоем и объемом образца и снижению магнитных свойств [5; 23]. Таким образом, для порошковых магнитов из сплава 22Х15К4МС, легированного Sm, оптимальным является режим спекания при температуре 1350 °C в течение 1–3 ч. Концентрационная неоднородность Cr, Co и Mo в зависимости от продолжительности выдержки меняется в пределах 0,01–0,06 (табл. 3). Применение закалки после спекания позволяет снизить концентрационную неоднородность хрома и кобальта до уровня V = 0,06÷0,08 [24].

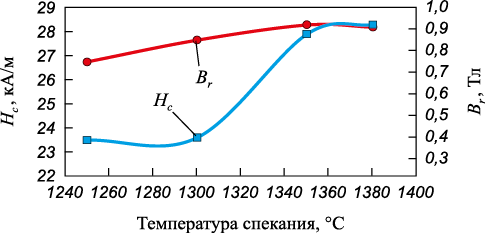

Определены магнитные свойства образцов после спекания в течение 8 ч, закалки и многоступенчатого старения (см. табл. 2) для различных температур спекания (рис. 4). При увеличении температуры спекания от 1250 до 1380 °С наблюдали повышение уровня магнитных свойств на 18–20 %, что связано со снижением концентрационной неоднородности сплава (табл. 3). Оптимальные магнитные свойства были также получены после спекания при температуре 1350 °C.

Рис. 4. Зависимость коэрцитивной силы (Hc ) |

С целью проверки модели гомогенизации по уравнению (3) был проведен расчет продолжительности спекания для каждого режима и элемента. В табл. 5 представлено расчетное время спекания для элемента с наибольшей продолжительностью гомогенизации при данной температуре. Согласно полученным результатам, уровень концентрационной неоднородности достигается за меньшее время при температурах 1250 и 1300 °С (1, 3 и 8 ч), 1350 °С (1–3 ч), 1380 °С (1 ч). При температурах спекания 1350 °С, 1380 °С и выдержках 3–8 ч расчетная продолжительность спекания значительно превышает фактическое время. Это связано с тем, что энергия активации может не совпадать со значением, применяемым в расчете. Используемая эффективная энергия активации применима именно для данного процесса на границе существующей модели.

Таблица 5. Расчетные значения времени спекания

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для оценки влияния добавки самария на магнитные характеристики сплава 22Х15К4МС было проведено многоступенчатое старение образцов без самария и с 0,5 мас. % Sm. На первых трех ступенях старения происходил наиболее быстрый рост магнитных свойств (Br и Hc ) у сплава с 0,5 мас. % Sm. На последующих ступенях продолжался рост только Hc , при этом магнитная индукция Br на 4-й ступени старения достигала пика и далее только снижалась (табл. 6).

Таблица 6. Магнитные свойства сплава 22Х15К4МС

| ||||||||||||||||||||||||

Коэффициент прямоугольности петли магнитного гистерезиса (Kп ) имел наибольшее значение после 3-й ступени старения (табл. 6). В сравнении с исходным сплавом, у легированного сплава Kп выше на 9–11 % при данном режиме термообработки. Согласно рентгеноструктурному анализу, проведенному в работе [25], в образцах после старения, кроме α-фазы, также были обнаружены дифракционные пики, соответствующие фазам Sm2Co17 (64,9°, 74,68°) и SmCo5 (50,798°). Это, в свою очередь, говорит о перераспределении самария в процессе старения и получении стехиометрического состава, отличного от исходного компонента.

Выводы

1. Распределения хрома, кобальта и молибдена соответствуют асимптотически логарифмически нормальному закону. Самарий распределен в структуре неравномерно, поэтому закон его распределения в обозначенных границах эксперимента установить не представляется возможным. Процесс гомогенизации не повлиял на равномерность распределения самария, что, по-видимому, связано с отсутствием растворимости Sm в железе.

2. Дано полное статистическое описание распределения Cr, Co, Mo гребневого сплава 22Х15К4МС с добавкой самария в количестве 0,5 мас. %. На основе экспериментального определения критерия V получено уравнение гомогенизации, позволяющее численно оценивать влияние режимов спекания на концентрационную неоднородность.

3. Для порошковых магнитов из сплава 22Х15К4МС, легированного самарием, экспериментально подобран оптимальным режим спекания.

4. Легирование сплава 22Х15К4МС самарием в количестве 0,5 мас. % позволяет получать порошковые гистерезисные магниты с коэрцитивной силой 3,9–33 кА/м и остаточной магнитной индукцией 0,44–0,95 Тл при Kп до 0,73, что является актуальным показателем для прецизионного приборостроения.

Список литературы

1. Анциферов В.Н., Беклемышев А.М., Гилев В.Г., Порозова С.Е., Швейкин Г.П. Проблемы порошкового материаловедения. Часть 2: Высокопористые проницаемые материалы. Екатеринбург: УрО РАН, 2002. 261 с.

2. Yamashita M., Fujimura S. Sintered Fe-Cr-Co type magnetic alloy and method for producing article made thereof: Pat. 4601876 (USA). 1986.

3. Ternero F., Rosa L.G., Urban P., Montes J.M., Cuevas F.G. Influence of the total porosity on the properties of sintered materials - A review. Metals. 2021;11(5):730. https://doi.org/10.3390/met11050730

4. Bocchini G.F. The influences of porosity on the characteristics of sintered materials. International Journal of Powder Metallurgy (Princeton, New Jersey). 1986;07: 185-186, 188. https://doi.org/10.4271/860148

5. Устюхин А.С., Алымов М.И., Миляев И.М. Магнитные гистерезисные свойства Fe-26Cr-16Co порошковых магнитотвердых сплавов. Письма о материалах. 2014;4(1):59-61. https://doi.org/10.22226/2410-3535-2014-1-59-61

6. Zhang B. Calculation of self-diffusion coefficients in iron. AIP Advances. 2014;4(1):017128. https://doi.org/10.1063/1.4863462

7. Xiao Y.Z., Ji-Hua Z., Yuan W., Xu-Sheng Y., Turab L., Hong-Hui W. Machine learning assisted design of FeCoNiCrMn high-entropy alloys with ultra-low hydrogen diffusion coefficients. Acta Materialia. 2022; 224:117535. https://doi.org/10.1016/j.actamat.2021.117535

8. Serin B., Ellickson R.T. Determination of diffusion coefficients. Journal of Chemical Physics. 1941;(9):742-747.

9. Balogh J., Kemeny T., Vincze I., Bujdoso L., Toth L., Vincze G. Amorphous alloy formation by mechanical alloying and consecutive heat treatment in Fe50B50 powder mixture. Journal of Applied Physics. 1995;77(10): 4997-5003. https://doi.org/10.1063/1.359522

10. Ivasishin O.M., Eylon D., Bondarchuk V.I., Savvakin D.G. Diffusion during powder metallurgy synthesis of titanium alloys. Defect and Diffusion Forum. 2008;277:177-185. https://doi.org/10.4028/www.scientific.net/DDF.277.177

11. Dash A., Paul A. Body diagonal diffusion couple method for estimation of tracer diffusion coefficients in a multi-principal element alloy. https://doi.org/10.48550/arXiv.2205.06550 (accessed: 25.11.2022).

12. Purdy G.R., Kirkaldy J.S. Homogenization by diffusion. Metallurgical Transactions. 1971;2(2):371-378. https://doi.org/10.1007/BF02663324

13. Анциферов В.Н., Пещеренко С.Н., Курилов П.Г. Взаимная диффузия и гомогенизация в порошковых материалах. М.: Металлургия, 1988. 152 с.

14. Буланов В.Я., Крашанинин В.А., Оглезнева С.А. Моделирование гомогенизации бинарных порошковых сплавов. Конструкции из композиционных материалов. 2006;(4):181-187.

15. Engquist B., Souganidis P.E. Asymptotic and numerical homogenization. Acta Numerica. 2008;(17):147-190. https://doi.org/10.1017/S0962492906360011

16. Ряпосов И.В., Клейнер Л.М., Шацов А.А. Концентрационно-неоднородные прецизионные магнитномягкие сплавы на основе системы Fe-Si-Al. Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. 2011;13(3):92-102.

17. Ormerod J. Powder metallurgy of rare earth permanent magnets. The International Journal of Powder Metallurgy. 1989;25(3):197-205.

18. Tao S., Ahmad Z., Zhang P., Zheng X., Zhang S. Effects of Sm on structural, textural and magnetic properties of Fe-28Cr-20Co-3Mo-2V-2Ti hard magnetic alloy. Journal of Alloys and Compounds. 2020;816:152619. https://doi.org/10.1016/j.jallcom.2019.152619

19. Устюхин А.С., Алымов М.И., Ашмарин А.А., Миляев И.М., Зеленский В.А. Анкудинов А.Б. Исследование фазового состава порошковых магнитотвердых сплавов Fe-30Cr-(8-24)Co, спеченных при различных температурных режимах. Доклады Академии наук. 2018;483(2):172-176. https://doi.org/10.31857/S086956520003475-5

20. Ахназарова С.Л., Кафаров В.В. Оптимизация эксперимента в химии и химической технологии. М.: Высшая школа, 1978. 319 с.

21. Блантер М.Е. Теория термической обработки. Учебник для вузов. М.: Металлургия, 1984. 328 с.

22. Павлинов Л.В. Диффузия в двойных и многокомпонентных сплавах на основе железа в области а- и Y-твердых растворов. Обнинск: Физико-энергетический институт, 1976. 38 c.

23. Устюхин А.С., Анкудинов А.Б., Зеленский В.А. Миляев И.М., Алымов М.И. Эффект повышения магнитных свойств при горячей прокатке спеченного порошкового сплава системы Fe-Cr-Co. Доклады Академии наук. 2017;476(6):656-659. https://doi.org/10.7868/S0869565217300120

24. Мариева М.А., Шацов А.А. Управление гистерезисными свойствами в порошковых сплавах на основе системы Fe-Cr-Co. Известия вузов. Порошковая металлургия и функциональные покрытия. 2021;15(3):14-21. https://doi.org/10.17073/1997-308X-2021-3-14-21

25. Мариева М.А., Козвонин В.А., Шацов А.А. Повышение прямоугольности петли магнитного гистерезиса магнитотвердого сплава на основе системы Fe-Cr-Co за счет легирования Sm. Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. 2021;23(3):39-46.

Об авторах

М. А. МариеваРоссия

Мария АлексанДровна Мариева - аспирант кафедры «Металловедение, термическая и лазерная обработка металлов».

614990, Пермь, Комсомольский пр-т, 29

А. А. Шацов

Россия

Александр Аронович Шацов - доктор технических наук., профессор кафедры «Металловедение, термическая и лазерная обработка металлов».

614990, Пермь, Комсомольский пр-т, 29

Рецензия

Для цитирования:

Мариева М.А., Шацов А.А. Прогнозирование концентрационной неоднородности порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co-Mo и влияние добавок Sm на их магнитные свойства. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):12-20. https://doi.org/10.17073/1997-308X-2023-1-12-20

For citation:

Marieva M.A., Shatsov A.A. Prediction of the concentration inhomogeneity of powder magnetic hard alloys based on the Fe-Cr-Co-Mo system and the effect of Sm additions on their magnetic properties. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):12-20. https://doi.org/10.17073/1997-308X-2023-1-12-20

JATS XML