Перейти к:

Получение слоевого (Ti-Al-Si)/(Ti-C)/Ti сплава методом СВС-прессования

https://doi.org/10.17073/1997-308X-2023-1-21-27

Аннотация

Методом самораспространяющегося высокотемпературного синтеза (СВС), совмещенного с прессованием, впервые получен металло-карбидно-интерметаллидный материал на основе продуктов горения слоевой системы (Ti-Al-Si)/(Ti-C)/Ti. Экзотермический синтез из элементарных порошков осуществляли при давлении 10 МПа, а прессование горячего продукта синтеза - при давлении 100 МПа. В работе продемонстрировано, что в результате СВС-прессования формируется неразъемное соединение слоев «метал/карбид/интерметаллид». Исследованы основные особенности формирования микроструктуры, фазовый состав и прочностные свойства переходных зон на границе между реагирующими СВС-составами Ti-C и Ti-Al-Si и Ti-металлической подложкой. Показано, что в процессе СВС-реакции формируется однородная микроструктура слоев Ti-C и Ti-Al-Si с незначительным содержанием трещин и пор. Толщина переходной зоны между слоями составила не менее 15 мкм. Основной фазой, формирующейся в продукте горения слоя на основе Ti-Al-Si, является, по результатам рентгенофазового анализа, тройная фаза Ti20Al3Si9, содержание которой, посчитанное по методу Ритвельда, составило не менее 87 мас.%. Кроме того, в продукте горения присутствует вторичная фаза Ti3Al в количестве 13 мас.%. Результаты энергодисперсионного анализа показали, что наблюдается диффузия алюминия сквозь слой карбида титана в титановую подложку на глубину ~30 мкм. Значение микротвердости продукта горения слоя на основе Ti-Al-Si составило около 10 ГПа. Прямолинейный характер распространения трещин в синтезированном продукте горения слоя Ti-Al-Si, а также варьирующийся в пределах 5,1-5,7 МПa·м1/2 коэффициент трещиностойкости по Палмквисту говорят о хрупкости материала.

Для цитирования:

Лазарев П.А., Бусурина М.Л., Грядунов А.Н., Сычев А.Е., Беликова А.Ф. Получение слоевого (Ti-Al-Si)/(Ti-C)/Ti сплава методом СВС-прессования. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):21-27. https://doi.org/10.17073/1997-308X-2023-1-21-27

For citation:

Lazarev P.A., Busurina M.L., Gryadunov A.N., Sytschev A.E., Belikova A.F. Fabrication of (Ti-Al-Si)/(Ti-C)/Ti – layered alloy by SHS pressing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):21-27. https://doi.org/10.17073/1997-308X-2023-1-21-27

Введение

Получение слоевых систем и неразъемных соединений различных металл-интерметаллидных материалов – важная задача для современной промышленности, в особенности для аэрокосмического применения, принимая во внимание уникальное сочетание физико-механических характеристик металл-интерметаллидных слоистых композитов [1]. Создание микроструктуры материалов, ориентированной на определенный набор структурных и функциональных свойств, является актуальной задачей материаловедения. Из множества интерметаллидных соединений можно выделить алюминиды титана Ti–Al, которые нуждаются в повышении их температурной устойчивости к окислению и деформации [2–4]. Сплавы на основе титана с другими легкими элементами (Mg, Si и др.) перспективны для высокотемпературных применений в различных отраслях промышленности, особенно в качестве защитных покрытий. Кремний является привлекательным кандидатом на формирование армирующей составляющей (Ti5Si3 ) в композите на основе TiAl, а также положительно влияет на стойкость титана и его сплавов к высокотемпературному окислению [5; 6].

Из-за высокой стоимости и технической сложности известных методов производства требуемых материалов (горячее изостатическое прессование [7] и искровое плазменное спекание [8]) большое значение имеет поиск новых, технологически упрощенных методов их получения. Перспективным направлением решения задачи получения металл-интерметаллидных слоевых материалов [9] может стать метод самораспространяющегося высокотемпературного синтеза (СВС). Большое количество тепла, выделяющегося в процессе СВС, может быть использовано не только для дальнейшей обработки получаемого материала или формирования его структуры, но и в качестве источника дополнительного тепла для соединения (сварки, ремонта) разнородных материалов и нанесения покрытий [10; 11]. Так, например, в работе [12] сплавы Ti–Al–Si были получены методом СВС при взаимодействии титана, кремния и сплава AlSi30 с добавлением легирующих элементов. В работах [13–15] был разработан способ получения сплавов Ti–Al–Si с содержанием алюминия от 8 до 20 %1 и кремния в количестве 10–20 %. Сочетание метода СВС и прессования может быть применено для создания слоевых и градиентных материалов с карбидным упрочнением, а также для получения неразъемных соединений разнородных материалов и защитных покрытий. Метод СВС-прессования был использован для получения слоевых композиций NiAl–Ni [16] и многослойных систем «твердый сплав–интерметаллид–металл» [17].

В настоящей работе исследовались особенности формирования микроструктуры и прочностные свойства переходных зон на границе между реагирующими СВС-составами и Ti-подложкой в слоевой системе (Ti–Al–Si)/(Ti–C)/Ti.

Экспериментальная часть

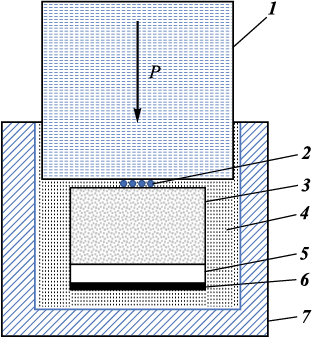

В эксперименте использовали порошки металлов: Si (кремний полупроводниковый, солнечный, ~100 мкм, не менее 99 %), Ti (ПТМ, <100 мкм, 99,2 %) и Al (АСД-4, ~10 мкм, 99,20 %) для получения порошковой реакционной смеси 74,1Ti–6,3Al–19,6Si (%); поджигающую смесь Ti/C (сажа) (50/50 %); титановую фольгу (Ti) толщиной 200 мкм. Массовое соотношение слоев 1-слой/2-слой/Ti-подложка составило приблизительно 90/8/2 %. Состав реакционной смеси на основе Ti–Al–Si был выбран с целью получения фазы Ti20Al3Si9. Исходную порошковую заготовку 1-го слоя получали сухим перемешиванием в ступке с последующим прессованием цилиндрических образцов диаметром 30 мм и высотой 16 мм с относительной плотностью 0,6. Спрессованные образцы помещали в реакционную пресс-форму (рис. 1), предварительно установив их на Ti-подложку.

Рис. 1. Схема проведения экспериментов по СВС-прессованию |

Для получения беспористого материала применяли методику СВС-прессования, описанную в [18; 19], при этом экзотермический синтез осуществляли при давлении 10 МПа, а прессование продукта синтеза – при давлении 100 МПа. Выдержка под нагрузкой составляла 3 с.

Микроструктуру синтезированного сплава исследовали с помощью автоэмиссионного сканирующего электронного микроскопа сверхвысокого разрешения “Zeiss Ultra plus” на базе “Ultra 55”. Рентгенофазовый анализ (РФА) проводили на дифрактометре ДРОН-3 с использованием излучения CuKα . Микротвердость (Hµ ) измеряли на твердомере ПМТ-3 по методу Виккерса (вдавливание четырехгранной алмазной пирамидки с нагрузкой 100 г). Трещинообразование изучали методом индентирования алмазной пирамидой Виккерса при более высоких нагрузках – до 30 кг.

Обсуждение результатов

Предварительные термодинамические расчеты по программе “Thermo” 2 показали, что наибольший тепловой эффект имеет место в слое на основе системы Ti–C, для которого адиабатическая температура горения составила 2617 °C, а энтальпия образования – 176 кДж/моль. При горении реакционного состава Ti–C, скорее всего, происходят плавление поверхностного слоя титановой подложки ( \(t_{{\rm{Ti}}}^{{\rm{пл}}}\) = 1670 °C) и формирование переходной зоны Ti/TiC. Адиабатическая температура горения Ti–C намного выше температуры горения слоя Ti–Al–Si, равной 1259 °C [15], что также влияет на диффузионное взаимодействие и формирование переходной зоны между слоями Ti–C и Ti–Al–Si и обеспечивает прочное межфазное соединение между Ti-подложкой и карбидным слоем Ti–C.

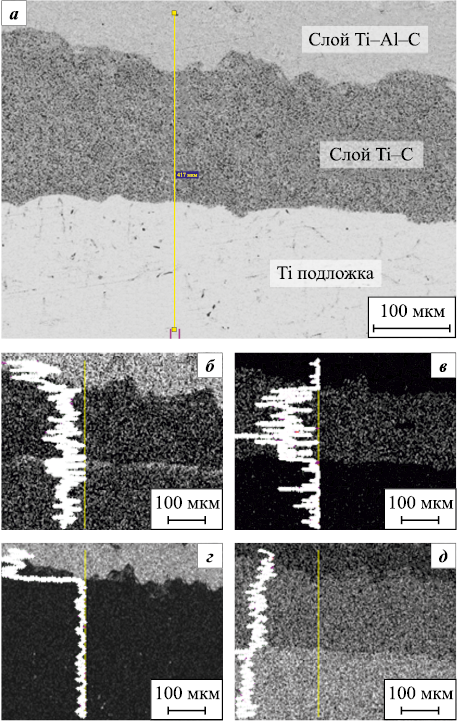

На рис. 2 представлены микроструктура и карта распределения элементов Ti, Al, Si и C в синтезированном сплаве. Сформировался прочный контакт между слоями с отсутствием каких-либо дефектов (пор, трещин). Этот факт свидетельствует о высоком качестве диффузионного взаимодействия элементов между слоями.

Рис. 2. Фотография микроструктуры (а) и карта |

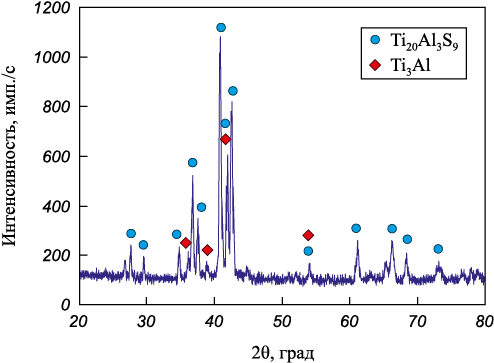

Согласно результатам РФА (рис. 3), 1-й слой соответствует сплаву на основе основной фазы Ti20Al3Si9 (PDF 01-079-2701) с гексагональной плотноупакованной (ГПУ) решеткой, кроме того, присутствует вторичная упорядоченная фаза Ti3Al со сверхструктурой D019 (PDF 52-859), обладающая ГПУ кристаллической решеткой (пространственная группа P63/mmc). Содержание основной фазы Ti20Al3Si9 (рассчитанное по методу Ритвельда) составило 87 %, фазы Ti3Al – 13 %. Согласно данным энергодисперсионного анализа (ЭДА), 2-й слой соответствует фазе TiC0,66 (кубической структуры Fm3m), а 3-й слой – титану в подложке из титановой фольги. Переходные зоны между слоями не превышают 10–15 мкм.

Рис. 3. Данные РФА синтезированного сплава |

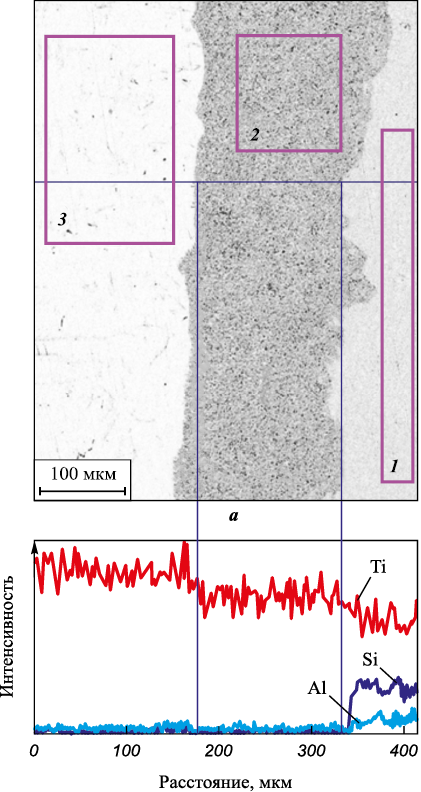

Как видно из концентрационного профиля распределения элементов между слоями (рис. 4), заметно небольшое увеличение концентрации алюминия в приграничной области между слоями Ti/TiC, что вызвано плавлением титановой фольги в результате тепловыделения в процессе реакции в слое Ti–C и диффузией алюминия в титановую подложку через слой Ti–C. При этом глубина диффузии Al в Ti-подложку невелика ~30 мкм. Концентрация кремния при переходе из слоя Ti–Al–Si в Ti–C резко падает и остается на нулевых значениях во 2-м и 3-м слоях.

Рис. 4. Концентрационный профиль распределения |

Микротвердость (Hµ ) каждого из слоев синтезированного градиентного материала представлена в таблице. Самое высокое значение Hµ (~12,3 ГПа) соответствует слою на основе Ti–C, наименьшее – у титановой подложки (4,1 ГПа). Микротвердость слоя на основе Ti–Al–Si составляет ~10,1 ГПа.

Значения микротвердости в слоях синтезированного материала

| |||||||||||||||||||||

При внедрении индентора при нагрузке >30 кг в слой на основе Ti–Al–Si в углах отпечатков пирамиды Виккерса в области максимальных растягивающих напряжений формируются радиальные трещины (рис. 5, а, б). Наблюдаются образование магистральных сопутствующих трещин и их ветвление, а также слияние трещин с микронеоднородностями и дефектами структуры (рис. 5, в). Одной из причин этого являются микропоры, оказывающие влияние на процесс распространения трещин. Прямолинейный характер распространения трещин указывает на высокую хрупкость материала. Обращает на себя внимание тот факт, что трещины распространяются как через зерна, так и огибают их (рис. 5, в). Рассчитанный по методу Палмквиста [20] для слоя на основе Ti–Al–Si коэффициент трещиностойкости составляет K1c = 5,1÷5,7 МПа·м1/2. Измерения проводились при нагрузке на индентор 100 г с использованием формулы

\[{K_{1c}} = 0,0028\sqrt {HV} \sqrt P {c^{ - 1}},\]

где P – нагрузка вдавливания, c – общая длина трещины от индентора, мм.

Рис. 5. Микрофотографии отпечатков индентора |

Для сравнения полученного значения K1с можно привести следующие результаты. Согласно [21], коэффициент трещиностойкости сплавов на основе Ti–Al–Si может достигать значений от 0,7 до 1,7 МПа·м1/2, при том что силицид Ti5Si3 обладает K1с = 7 МПа·м1/2 [22]. В работе [23] отмечается, что материалы на основе Ti–Al3Ti с объемной долей фазы Al3Ti, равной 86, 80 и 65 %, характеризуются высокими значениями трещиностойкости на уровне 15, 23 и 29 МПа·м1/2 соответственно. Результаты измерения K1с зависят от размера и направления движения трещин, пор, межфазных превращений, величины нагрузок на материал.

Заключение

Методом СВС-прессования синтезирован металлокарбидно-интерметаллидный слоевой материал на основе (Ti–Al–Si)/(Ti–C)/Ti. Выделившееся в результате СВС-реакций в слоях тепло и последующее прессование горячего продукта обеспечили необходимую диффузию через границы раздела (Ti–Al–Si)/(Ti–C) и (Ti–C)/Ti и, как результат, формирование прочного неразъемного соединения между слоями с толщиной переходной зоны между ними ~ 10÷15 мкм. В продукте горения слоя на основе Ti–Al–Si присутствуют две фазы: тройная фаза Ti20Al3Si9 и Ti3Al – их содержание 87 и 13 мас. % соответственно. Микротвердость синтезированного продукта горения слоя на основе Ti–Al–Si составила ~10,1 ГПа, коэффициент трещиностойкости K1c = 5,1÷5,7 МПа·м1/2. Полученные результаты могут быть использованы при разработке способов нанесения защитных покрытий/слоев на поверхность титановых изделий.

Список литературы

1. Vecchio K.S. Synthetic multifunctional metallic-intermetallic laminate composites. JOM. 2005;57(3):25-31. https://doi.org/10.1007/s11837-005-0229-4

2. Patselov A., Greenberg B., Gladkovskii S., Lavrikov R., Borodin E. Layered metal-intermetallic composites in Ti-Al system: strength under static and dynamic load. AASRI Procedia. 2012;3:107-112. https://doi.org/10.1016/j.aasri.2012.11.019

3. Price R.D., Jiang F., Kulin R.M., Vecchio K.S. Effects of ductile phase volume fraction on the mechanical properties of Ti-TiAl3 metal-intermetallic laminate (MIL) composites. Materials Science and Engineering: A. 2011; 528(7-8):3134-3146. https://doi.org/10.1016/j.msea.2010.12.087

4. Lasalmonie A. Intermetallics: Why is it so difficult to introduce them in gas turbine engines? Intermetallics. 2006;14(10-11);1123-1129. https://doi.org/10.1016/j.intermet.2006.01.064

5. Xiong H.-P., Mao W., Xie Y.-H., Cheng Y.-Y., Li X.-H. Formation of silicide coatings on the surface of a TiAl-based alloy and improvement in oxidation resistance. Materials Science and Engineering A. 2005;391(1-2):10-18. https://doi.org/10.1016/j.msea.2004.05.026

6. Teng S., Liang W., Li Z., Ma X.J. Improvement of high-temperature oxidation resistance of TiAl-based alloy by sol-gel method. Journal of Alloys and Compounds. 2008;464(1-2): 452-456. https://doi.org/10.1016/j.jallcom.2007.10.017

7. Gao N.F., Miyamoto Y., Zhang D. Dense Ti3SiC2 prepared by reactive HIP. Journal of Materials Science. 1999;34(18):4385-4392. https://doi.org/10.1023/A:1004664500254

8. Konoplyuk S., Abe T., Uchimoto T., Takagi T. Ti3SiC2/TiC composites prepared by PDS. Journal of Materials Science. 2005;40(13):3409-3413. https://doi.org/10.1007/s10853-005-0417-1

9. Feng J.C., Cao J., Li Z.R. Microstructure evolution and reaction mechanism during reactive joining of TiAl intermetallic to TiC cermet using Ti-Al-C-Ni interlayer. Journal of Alloys and Compounds. 2007;436(1-2):298-302. https://doi.org/10.1016/j.jallcom.2006.07.040

10. Sytschev A.E., Vadchenko S.G., Boyarchenko O.D., Vrel D., Sachkova N.V. SHS joining of intermetallics with metallic substrates. International Journal of Self-Propagating High-Temperature Synthesis. 2011;20(3):185-190. https://doi.org/10.3103/S1061386211030149

11. Pascal C., Marin-Ayral R.M., Tedenac J.C., Merlet C. Combustion synthesis: a new route for repair of gas turbine components - principles and metallurgical structure in the NiAl/RBD61/superalloy junction. Materials Science and Engineering: A. 2003;341(1-2):144-151. https://doi.org/10.1016/S0921-5093(02)00205-8

12. Novak P., Knz J., Prusa F., Kubasek J., Marek I., Michalcova A., Voderova M., Vojtech D. Structure and properties of Ti-Al-Si-X alloys produced by SHS method. Intermetallics. 2013;39:11-19. https://doi.org/10.1016/j.intermet.2013.03.009

13. Novak P, Michalcova A., Serak J., Vojtech D., Fabian T., Randakova S., Prusa F., Knotek V., Novak M. Preparation of Ti-Al-Si alloys by reactive sintering. Journal of Alloys and Compounds. 2009;470(1-2):123-126. https://doi.org/10.1016/j.jallcom.2008.02.046

14. Novak P., Popela T., Kubasek J., Serak J., Vojtech D., Michalcova A. Effect of reactive sintering conditions on microstructure of in situ titanium aluminide and silicide composites. Powder Metallurgy. 2011;54(1):50-55. https://doi.org/10.1179/174329009X409651

15. Лазарев П.А., Сычев А.Е., Боярченко О.Д., Аборкин А.В. Самораспространяющийся высокотемпературный синтез в системе Ti-Al-Si. Неорганические материалы. 2021;57(11):1272-1278. https://doi.org/10.31857/S0002337X21110087

16. Sytschev A.E., Vrel D., Boyarchenko O.D., Vadchenko S.G., Sachkova N.V. Load-assisted SHS joining of NiAl to Ni. International Journal of Self-Propagating High-Temperature Synthesis. 2013;22(1):52-55. https://doi.org/10.3103/S1061386213010111

17. Sytschev A.E., Bondarchuk Yu.V., Pityulin A.N. SHS compunction of multilayer solid alloy/metal materials. International Journal of Self-Propagating High-Temperature Synthesis. 1993;2(1):75-83.

18. Питюлин А.Н. Силовое компактирование в СВС-процессах. В сб.: Самораспространяющийся высокотемпературный синтез: теория и практика. Под ред. А.Е. Сычева. Черноголовка: Территория, 2001. С. 333-353.

19. Shcherbakov V.A., Gryadunov A.N., Alymov M.I. Synthesis and characteristics of the B4C-ZrB2 composites. Letters on Mate rials. 2017;7(4):398-401. https://doi.org/10.22226/2410-3535-2017-4-398-401

20. Palmqvist S. A method to determine the toughness of brittle materials, especially hard materials. Jernkontorets Ann. 1957;141:303-307.

21. Knaislova A., Novak P., Cabibbo M., Prusa F., Paoletti C., Jaworska L., Vojtech D. Combination of reaction synthesis and Spark Plasma Sintering in production of Ti-Al-Si alloys. Journal of Alloys and Compounds. 2018; 752:317-326. https://doi.org/10.1016/j.jallcom.2018.04.187

22. Grigorenko S.G., Grigorenko G.M., Zadorozhnyuk O.M. Intermetallics of titanium. Peculiar features, properties, application (Review). Electrometallurgy Today (Sovremennaya Elektrometal lurgiya). 2017;(3):51-58. https://doi.org/10.15407/sem2017.03.08

23. Rohatgi A., Harach D.J., Vecchio K.S., Harvey K.P. Resistance-curve and fracture behavior of Ti-Al3Ti metallic-intermetallic laminate (MIL) composite. Acta Materialia. 2003;51(10):2933-2957. https://doi.org/10.1016/S1359-6454(03)00108-3

24. Трефилов В.И., Мильман Ю.В., Гриднева И.В. Механические свойства ковалентных кристаллов. Неорганические материалы. 1984;20(6):958-966.

25. Haiyang N., Shiwei N., Oganov A.R. Simple and accurate model of fracture toughness of solids. Journal of Applied Physics. 2019;125(6):065105. https://doi.org/10.1063/1.5066311

Об авторах

П. А. ЛазаревРоссия

Павел Андреевич Лазарев - младший научный сотрудник лаборатории физического материаловедения, ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

М. Л. Бусурина

Россия

Мария Леонидовна Бусурина - кандидат технических наук., младший научный сотрудник лаборатории физического материаловедения, ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

А. Н. Грядунов

Россия

Александр Николаевич Грядунов - кандидат физико-математических наук, старший научный сотрудник лаборатории энергетического стимулирования физико-химических процессов, ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

А. Е. Сычев

Россия

Александр Евгеньевич Сычев - кандидат технических наук., ведущий научный сотрудник, заведующий лабораторией физического материаловедения, ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

А. Ф. Беликова

Россия

Алевтина Федоровна Беликова - старший научный сотрудник лаборатории энергетического стимулирования физико-химических процессов, ИСМАН.

142432, Московская обл., Черноголовка, ул. Академика Осипьяна, 8

Рецензия

Для цитирования:

Лазарев П.А., Бусурина М.Л., Грядунов А.Н., Сычев А.Е., Беликова А.Ф. Получение слоевого (Ti-Al-Si)/(Ti-C)/Ti сплава методом СВС-прессования. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):21-27. https://doi.org/10.17073/1997-308X-2023-1-21-27

For citation:

Lazarev P.A., Busurina M.L., Gryadunov A.N., Sytschev A.E., Belikova A.F. Fabrication of (Ti-Al-Si)/(Ti-C)/Ti – layered alloy by SHS pressing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):21-27. https://doi.org/10.17073/1997-308X-2023-1-21-27

JATS XML