Перейти к:

Микроструктура и фазовый состав твердых сплавов, изготовленных из нанокристаллической порошковой смеси WC-6Mac.%Co с добавками C, Al и ZrC

https://doi.org/10.17073/1997-308X-2023-1-49-62

Аннотация

Большая удельная поверхность нанопорошка WC обусловливает его высокую химическую активность и делает его очень чувствительным к различным примесям, среди которых кислород является наиболее вредной и неизбежной. При нагреве кислород взаимодействует с углеродом WC, удаляясь в виде CO/CO2 , что в конечном итоге приводит к образованию в твердом сплаве охрупчивающих η-фаз, аномальному росту зерен WC и формированию пористой микроструктуры. Для предотвращения сильного обезуглероживания WC при вакуумном спекании твердого сплава из нанокристаллической порошковой смеси WC–6мас.%Co в данной работе сравнивались три способа: добавление избыточного углерода для компенсации потерь в результате обезуглероживания; введение в порошковую смесь алюминия для связывания примесного кислорода в Al2O3 до взаимодействия его с углеродом WC; использование добавки ZrC для компенсации потери углерода и связывания примесного кислорода в ZrO2 . Нанокристаллические порошковые смеси на основе WC–6мас.%Co с добавками C, Al, ZrC и без них готовились из микрокристаллических порошков WC, Co, Al, ZrC и сажи с помощью высокоэнергетического размола, затем компактировались в цилиндрической пресс-форме путем одноосного прессования при давлении ~460 МПа и спекались в графитовых тиглях в течение 15 мин при температуре 1380 °C в вакууме ~10–2 Па. Скорость нагрева до температуры спекания составляла 10 °C/мин. Аттестация исходных порошков, приготовленных из них порошковых смесей, а также спеченных твердых сплавов осуществлялась с помощью рентгеновской дифракции, химического анализа, сканирующей электронной микроскопии, адсорбционного метода БЭТ, гелиевой пикнометрии и метода Виккерса. Исследования показали, что средний размер частиц во всех приготовленных порошковых смесях не превышает 100 нм, а содержание примесного кислорода в них варьируется от 3,3 до 4,3 мас. % в зависимости от добавок. Установлено, что лишь часть содержащегося в порошковых смесях кислорода находится в хемосорбированном состоянии и принимает участие в обезуглероживании WC при вакуумном спекании. Добавка Al при размоле порошковой смеси полностью окисляется и превращается в нанокристаллический оксид Al2O3 , что только усугубляет потерю углерода при спекании и приводит к формированию многофазной и относительно пористой микроструктуры твердого сплава. Наоборот, с помощью добавок углерода и ZrC удается предотвратить обезуглероживание WC при спекании твердого сплава и сформировать в нем наименее пористую микроструктуру. Показано, что наличие оксидных включений ZrO2 не препятствует интенсивному росту зерен WC при спекании, а скорее, наоборот, способствует этому. Дефицит углерода немного сдерживает интенсивный рост зерен WC при спекании твердого сплава, приводя к образованию η-фаз и повышению плотности и микротвердости, но присутствие оксидных включений Al2O3 и ZrO2 в микроструктуре снижает величины этих свойств.

Ключевые слова

Для цитирования:

Брякунов С.В., Курлов А.С. Микроструктура и фазовый состав твердых сплавов, изготовленных из нанокристаллической порошковой смеси WC-6Mac.%Co с добавками C, Al и ZrC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):49-62. https://doi.org/10.17073/1997-308X-2023-1-49-62

For citation:

Briakunov S.V., Kurlov A.S. Microstructure and phase composition of hard alloys produced from nanocrystalline powder mixture WC-6wt.%Co with C, Al and ZrC additives. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):49-62. https://doi.org/10.17073/1997-308X-2023-1-49-62

Введение

Твердые сплавы, благодаря выдающемуся сочетанию в них высокой твердости и ударной вязкости, по сравнению с другими режущими материалами (такими, как алмазные или быстрорежущие стали), имеют широкий спектр применения во многих отраслях промышленности – например, в качестве режущих инструментов (токарных, фрезерных, сверлильных) для металлообработки, в составе компонентов буровых долот для бурения скважин, горнопроходческих работ и снятия дорожных покрытий, в качестве износостойких частей в волочильных и штамповочных инструментах и т.д. [1–3]. Сплавы системы WC–Co среди имеющегося многообразия твердых сплавов являются одними из наиболее распространенных и востребованных. Сочетание высоких твердости и прочности WC, сохраняющихся даже при относительно высоких температурах, с пластичностью и большой ударной вязкостью Co обеспечивает сплавам WC–Co высокие твердость, прочность и износостойкость [4; 5]. Исследования, посвященные повышению физико-механических и эксплуатационных характеристик этих сплавов, продолжаются по сей день. Основные усилия в течение последних трех десятилетий направлены на разработку различных способов получения нанокристаллических порошков WС и смесей на их основе [6–10], а также методов их консолидации [11–20] для производства твердых сплавов с субмикро- и нанокристаллической структурой, благодаря которой можно значительно улучшить их механические свойства [21–23].

Однако вместе с переходом на использование нанокристаллических карбидных порошков вместо микрокристаллических усугубляется проблема, связанная с их загрязнением. Чрезвычайно большая удельная поверхность нанопорошков обусловливает их высокую химическую активность и делает их очень чувствительными к различным примесям. На поверхности наночастиц карбидов может содержаться адсорбированная вода, а также другие загрязнения, среди которых кислород наиболее вреден и неизбежен, а его доля обычно значительно превосходит суммарное содержание всех остальных примесей и определяет общую чистоту карбидного нанопорошка [24]. В работах [25; 26] показано, что нагрев в вакууме нанокристаллических порошков WC, независимо от способа их получения, сопровождается обезуглероживанием WC и приводит к изменению их фазового состава. Добавка углерода в нанопорошок WC позволяет сохранить его однофазность, но провоцирует сильный рост карбидных частиц, превращая его в микрокристаллический. В случае твердых сплавов WC–Co, изготавливаемых из нанопорошков, обезуглероживание при спекании, вызванное адсорбированным на поверхности наночастиц кислородом, в конечном итоге приводит к образованию в сплаве охрупчивающих η-фаз и аномальному росту карбидных зерен [27–29].

Исследование микро- и нанокристаллических порошков TaC показало, что содержание в них адсорбированного кислорода линейно возрастает вместе с удельной поверхностью порошка, причем большая часть кислорода в порошках находится преимущественно в хемосорбированном состоянии, образуя на поверхности частиц несколько монослоев оксидной фазы Ta2O5 [30]. Оценка возможной потери углерода карбида из-за десорбции хемосорбированного кислорода в виде CO показала, что высокотемпературное спекание нанокристаллических порошков TaC, в отличие от микрокристаллического, может сопровождаться их значительным обезуглероживанием, которое в конечном счете приведет не только к изменению состава (y) карбида TaCy , но и фазового состава всего порошка, что позже было подтверждено экспериментально [31]. Кроме того, при спекании плотных прессовок из карбидных нанопорошков десорбция хемосорбированного кислорода в виде CO и CO2 приводит к формированию пористой структуры [32]. Чтобы этого избежать, необходимо при спекании связать примесный кислород в прочные, твердые и тугоплавкие оксиды, которые займут место возможных пор до того, как кислород начнет взаимодействовать с углеродом карбида. Кандидатами на эту роль могут быть Al или Zr, которые имеют большее сродство к кислороду по сравнению с W и образуют оксиды Al2O3 и ZrO2 , хорошо известные как основа современных керамических материалов, обладающих высокой механической прочностью, твердостью, износостойкостью, огнеупорностью, химической и коррозионной стойкостью [33; 34].

Модификация твердых сплавов WC–Co наночастицами Al2O3 или ZrO2 , с целью повышения их физико-механических и эксплуатационных характеристик, практикуется достаточно давно, о чем свидетельствуют многочисленные публикации на эту тему [35–38]. Однако, как правило, в нанокристаллические порошковые смеси на основе WC добавляют оксидные наночастицы, а не чистые металлы для их образования в процессе спекания. Хотя встречаются работы, посвященные влиянию добавок Al в порошковых смесях WC–Co, но, как правило, микрокристаллических с низким содержанием примесного кислорода, поэтому образование Al2O3 после спекания в них не наблюдается, а отмечается только наличие интерметаллидных фаз Al–Co [39].

Цель данной работы – выяснить, возможно ли с помощью добавок Al, ZrC и углерода предотвратить сильное обезуглероживание WC в компактированной нанокристаллической порошковой смеси WC–Co при обычном вакуумном спекании и как эти добавки повлияют на микроструктуру и микротвердость твердого сплава.

Методика исследований

Для компенсации потери углерода и предотвращения сильного обезуглероживания WC при вакуумном спекании твердого сплава сравнивались результаты использования трех добавок: углерода – для компенсации потерь в результате обезуглероживания; алюминия – для связывания примесного кислорода в твердый и тугоплавкий оксид Al2O3 до взаимодействия его с углеродом WC; ZrC – для компенсации потери углерода и связывания примесного кислорода в тугоплавкий оксид ZrO2 .

Выбранные добавки вводили в порошковую смесь в разных количествах, что обусловлено последовательностью проводимых экспериментов и полученных результатов. Добавку Al рассчитывали исходя из потери углерода, которая определялась по изменению фазового состава при спекании нанопорошка WC (без Co). Спеченный из нанопорошка WC образец содержал наряду с WC примерно 7,5 мас. %1 W2C, что соответствует ~0,2 % дефицита (потери) углерода для образования однофазного WC. Полагая, что потеря углерода произошла только в результате взаимодействия с адсорбированным кислородом с образованием CO, для удаления 0,2 % углерода понадобилось бы не менее 0,3 % кислорода. Для связывания 0,3 % кислорода в оксид Al2O3 необходимо минимум 0,4 % Al, с учетом того, что поверхность частиц Al всегда покрыта оксидной пленкой, толщина которой в нанопорошках, полученных размолом, составляет ~5 нм [40].

Добавка углерода рассчитывалась аналогичным способом, но только уже по изменению фазового состава твердого сплава, изготовленного из нанокристаллической порошковой смеси WC–6%Co. Согласно фазовому составу спеченного твердого сплава (мас. %: 83,7 WC, 8,2 Co3W3C, 4,7 Co6W6C, 3,4 Co3W), содержание углерода в нем не превышает 5,3 %, а должно быть не менее 5,8 %. Таким образом, добавка углерода в порошковую смесь WC–6%Co, для компенсации его потери, составила 0,5 %.

Добавку ZrC также рассчитывали по изменению фазового состава твердого сплава, как и для углерода, но с учетом возможного присутствия кислорода на поверхности наночастиц ZrC после размола. В связи с этим рассматривался случай достаточного количества кислорода на поверхности карбидных частиц для удаления его после взаимодействия с углеродом карбида преимущественно в виде CO2 , а не CO, как рассматривалось в варианте с Al. Для связывания 0,5 % углерода в CO2 необходимо минимум 1,3 % кислорода. Но для того чтобы избежать потери углерода и полностью связать этот кислород в ZrO2 понадобится минимум 4,2 % ZrC. Допуская, что при взаимодействии примесного кислорода с углеродом карбида может образовываться не только CO2 , но и CO, карбид ZrC добавляли в порошковую смесь WC–6%Co перед размолом в количестве 4,0 %.

Нанокристаллические порошковые смеси WС–6%Co с добавками и без готовили с помощью высокоэнергетического размола микрокристаллических порошков WC (Dср ≈ 6 мкм, Собщ = 6,15 %, Ссвоб = 0,07 %, Oобщ = 0,09 %, АО «КЗТС», г. Кировград), Co (Dср ≈ 3 мкм, АО «КЗТС»), Al (Dср ≈ 25 мкм, РУСАЛ, г. Красноярск), ZrC (Dср ≈ 4 мкм, Собщ = 10,26 %, Ссвоб = 1,72 %, Oобщ = 1,40 %, ОАО «ДЗХР», г. Донецк) и технический углерод (сажа) марки Т-900 (Dср ≈ 0,4 мкм, Россия).

Размол микрокристаллических порошков, взятых в заданном соотношении, осуществляли с помощью планетарной шаровой мельницы «Pulverisette 7» (Fritsch, Германия) с использованием мелющих шаров и футеровки размольных стаканов из твердого сплава WC–6%Co. Для приготовления всех порошковых смесей применяли одинаковый режим размола: скорость вращения опорного диска размольных стаканов – 600 об/мин; масса взятого для размола порошка – 10 г; масса мелющих шаров диаметром 3 мм ~100 г; объем размольного стакана – 45 мл; объем изопропилового спирта C3H8O (ОСЧ, 99,9 %, ООО «Компонент-Реактив», г. Москва), добавляемого при размоле, составлял 10 мл. После размола порошковые смеси сушили в вакуумном шкафу VDL 23 (Binder, Германия) при давлении ~103 Па и температуре 85 °C.

Компактирование порошковых смесей проводилось при комнатной температуре в стальной цилиндрической пресс-форме с диаметром пуансонов 7,45 мм с помощью аксиального прессования при давлении ~460 МПа. Спекание компактных образцов, помещенных в графитовые тигли, осуществлялось в высокотемпературной вакуумной печи LF-22-2000 (Centorr/Vacuum Industries, США) в течение 15 мин при t = 1380 °C в вакууме ~10–2 Па. Скорость нагрева до температуры спекания составляла 10 °C/мин.

После спекания образцы разрезали пополам вдоль поперечного сечения, поверхность которого затем шлифовали и полировали на оборудовании «Buehler» (Германия) с использованием шлифовальных дисков и алмазных суспензий дисперсностью от 30 до 1 мкм.

Кристаллическую структуру, фазовый состав и параметры решетки порошков изучали с помощью рентгеновской дифракции на автодифрактометре XRD-7000 (Shimadzu, Япония) с геометрией съемки плоского образца по Бреггу–Брентано в интервале углов 2θ от 10 до 140° с пошаговым сканированием Δ(2θ) = 0,03° и временем экспозиции 2 с в точке в излучении CuKα1,2 . Рентгенофазовый анализ (РФА) твердых сплавов выполнялся на автодифрактометре STADI-P (Stoe, Германия) с геометрией съемки плоского образца по Бреггу–Брентано в интервале углов 2θ от 5 до 120° с пошаговым сканированием Δ(2θ) = 0,03° в излучении CuKα1,2 . Рентгенограммы анализировались методом Ритвельда с использованием программного пакета «X’Pert HighScore Plus Version 2.2e» и встроенной в него библиотеки рентгеноструктурных данных. По уширению дифракционных отражений WC определялись средний размер областей когерентного рассеяния (DОКР ) рентгеновских лучей и величина микродеформаций (ε).

Химический анализ порошков на содержание общего (Собщ ) и свободного (Ссвоб ) углерода осуществляли с помощью анализатора «Метавак CS-30» (НПО «Эксан», г. Ижевск). Общее содержание кислорода (Oобщ ) в этих порошках определяли методом восстановительного плавления в токе газа носителя на газоанализаторе EMGA-620W/С (Horiba, Япония).

Морфологию и размер частиц порошков, а также микроструктуру твердых сплавов изучали на сканирующем электронном микроскопе (СЭМ) JSM 6390 LA (Jeol, Япония), оснащенном анализатором JED 2300 (Jeol, Япония) для проведения энергодисперсионного рентгеновского (EDX) анализа исследуемой области.

Удельную поверхность (Sуд ) порошков измеряли адсорбционным методом Брунауэра–Эммета–Теллера (БЭТ) с помощью анализатора площади поверхности и пористости «Gemini VII» (Micromeritics, США) после дегазации порошков в вакууме ~10 Па при температуре 350 °C в течение 1 ч. В приближении одинакового размера и шарообразной формы частиц по измеренной величине Sуд определяли средний размер частиц \( {D_{_{{\rm{БЭТ}}}}} = \large \frac{6}{\large {{\rho _{{\rm{расч}}}}{S_{{\rm{уд}}}}}},\) где ρрасч – плотность, рассчитанная по правилу смеси согласно рентгенофазовому составу.

Плотность твердых сплавов (ρизмер ) определяли с использованием гелиевого пикнометра «AccuPyc II 1340» (Micromeritics, США) и измерительной камеры объемом 1 см3. Пористость твердых сплавов рассчитывалась по формуле: \(\large p = \frac{{{\rho _{{\rm{расч}}}} - {\rho _{{\rm{измер}}}}}}{{{\rho _{{\rm{расч}}}}}} \cdot 100{\rm{ }}\% \).

Микротвердость твердых сплавов измеряли методом Виккерса на микротвердомере MICROMET-1 (Buehler, Германия) с автоматическим вдавливанием алмазной пирамидки под нагрузкой 200 г и длительностью нагружения 10 с. На каждом образце проводилось не менее 10 измерений (вдавливаний алмазной пирамидки), после которых на каждом отпечатке измерялись обе диагонали, а из полученных данных определялось среднее значение микротвердости и оценивалась погрешность измерений.

Результаты и их обсуждение

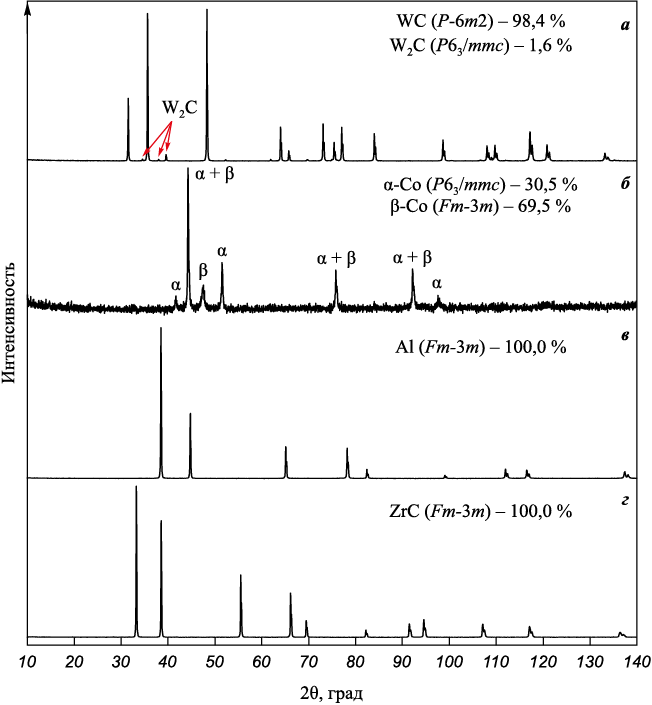

На рентгенограммах всех исходных порошков (рис. 1), использованных в данной работе для приготовления нанокристаллических порошковых смесей, наблюдаются достаточно узкие дифракционные отражения, что подтверждает их крупнозернистость. Порошок WC является двухфазным (рис. 1, а) и наряду с основной фазой гексагонального WC (пр. гр. P-6m2) содержит небольшое количество низшего карбида вольфрама W2C с гексагональной структурой (пр. гр. P63/mmc), что указывает на недостаточное содержание связанного углерода в системе W–C. По данным химического анализа, в порошке WC, действительно, содержание связанного углерода (6,08 %) ниже стехиометрического значения (6,13 %), однако присутствует свободный углерод (0,07 %), благодаря которому общее содержание углерода в порошке (6,15 %) достаточно для достижения однофазности WC при спекании. Порошок кобальта Co (рис. 1, б) тоже является двухфазным и содержит обе кристаллические модификации: низкотемпературную (до 427 °C) α-Co с гексагональной структурой (пр. гр. P63/mmc) и высокотемпературную (от 427 до 1495 °C) β-Co с кубической структурой (пр. гр. Fm-3m). Порошки Al (рис. 1, в) и ZrC (рис. 1, г) являются однофазными и содержат только кубические фазы (пр. гр. Fm-3m) Al и ZrC соответственно.

Рис. 1. Рентгенограммы исходных порошков WC (а), Co (б), Al (в) и ZrC (г) |

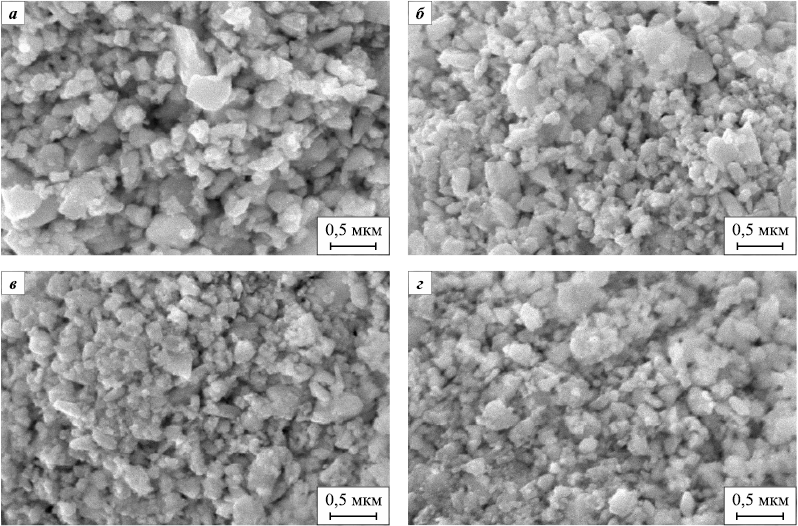

Согласно СЭМ изображениям (рис. 2), порошок Al (рис. 2, в) содержит самые крупные частицы (до 30–40 мкм), в разы превышающие по размеру частицы остальных порошков. Порошки Co и ZrC, напротив, выглядят наиболее дисперсными, демонстрируя очень маленькие частицы округлой формы с размерами <1 мкм, однако большинство из них прочно связаны между собой и образуют крупные агломераты с высокоразвитой поверхностью, имеющие размеры от сотен нанометров до нескольких микрометров (рис. 2, б, г). Порошок WC (рис. 2, а) по морфологии частиц похож на порошок Al (рис. 2, в), но по размеру частиц и их агломератов ближе к порошкам Co и ZrC (рис. 2, б, г).

Рис. 2. СЭМ-изображения исходных порошков WC (а), Co (б), Al (в) и ZrC (г) |

В табл. 1 приведены средние, максимальные и минимальные размеры частиц исходных порошков, определенные по их СЭМ-изображениям, а также их удельная поверхность и рассчитанный по ней средний размер частиц.

Таблица 1. Характеристики исходных порошков

|

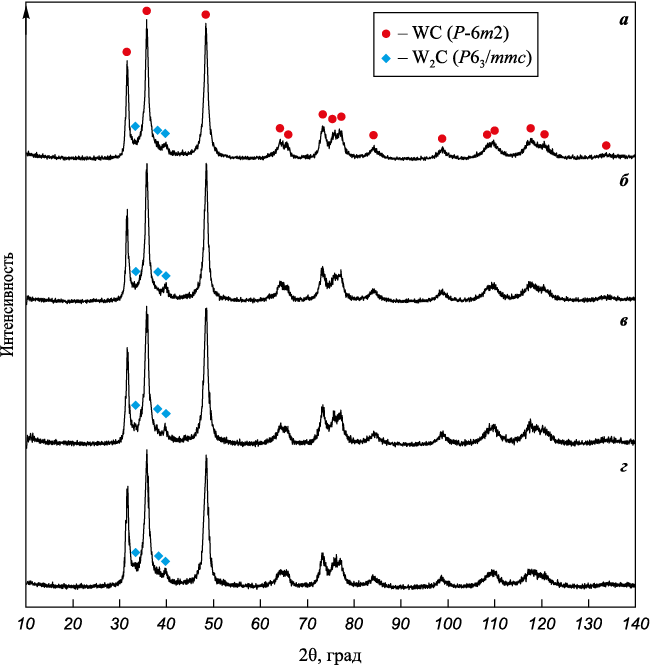

После приготовления все порошковые смеси, по данным рентгеновской дифракции (рис. 3) и СЭМ (рис. 4), выглядят одинаково. На рентгенограммах смесей (рис. 3) наблюдаются те же рефлексы, что и для исходного порошка WC (см. рис. 1, а), принадлежащие фазам WC и W2C. Однако вследствие малого размера ОКР и наличия микродеформаций дифракционные отражения на рентгенограммах порошковых смесей заметно уширены, из-за чего на них не видны слабые отражения Co, а также Al или ZrC. Количественный анализ уширения рефлексов WC показал, что средние размеры ОКР и величины микродеформаций для частиц WC во всех порошковых смесях имеют близкие значения (табл. 2). То же самое можно сказать и по СЭМ-изображениям (рис. 4), на которых порошковые смеси мало различимы как по размеру частиц, так и по их морфологии, хотя исходные порошки имели существенные отличия, особенно порошок Al (см. рис. 2).

Рис. 3. Рентгенограммы нанокристаллических порошковых смесей

Рис. 4. СЭМ-изображения порошковых смесей

Таблица 2. Характеристики нанокристаллических порошковых смесей

|

Таким образом, все добавки, используемые в данной работе, не только не повлияли на размол WC, но и сами оказались подвержены измельчению и равномерному распределению по всему объему порошковой смеси, в том числе и Al. Это также подтверждается и значениями удельной поверхности порошковых смесей (табл. 2), которые на порядок превышают значения для исходных порошков (табл. 1), а рассчитанные по удельной поверхности средние размеры частиц в смесях по величине оказались близки к средним размерам ОКР и не превышают 100 нм (табл. 2). Однако следует отметить, что введенные в порошковую смесь добавки, как и ожидалось, также привнесли дополнительный кислород, измеренное общее содержание которого в нанокристаллических порошковых смесях значительно превосходит оценочное, по изменению фазового состава, количество (табл. 2).

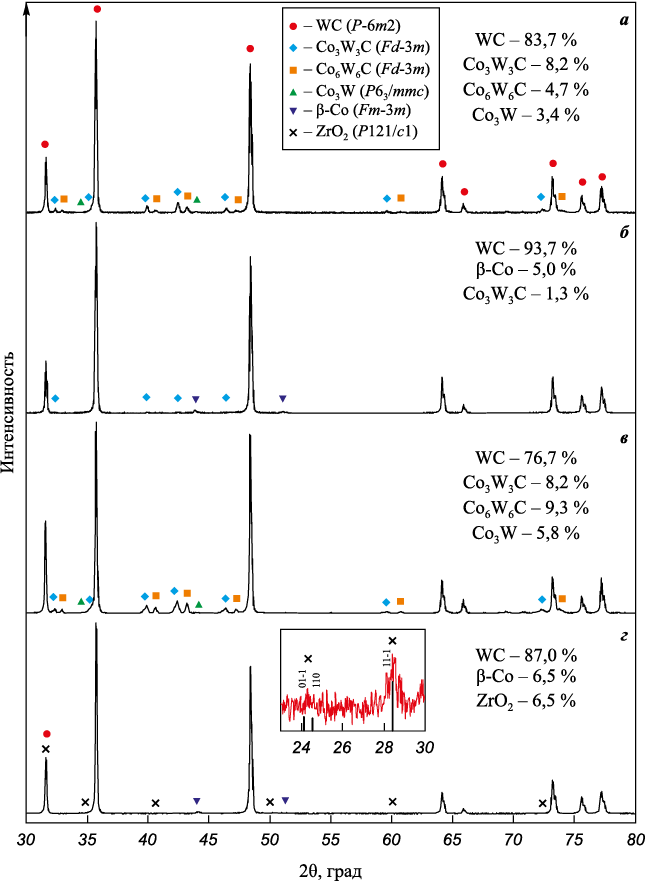

Несмотря на сходство полученных порошковых смесей, спеченные из них твердые сплавы заметно отличаются друг от друга как по фазовому составу (рис. 5), так и по микроструктуре (рис. 6). На рентгенограмме твердого сплава WC–6Co (рис. 5, а), спеченного из порошковой смеси WC–6%Co без каких-либо добавок, наряду с основной фазой WC отчетливо наблюдаются дифракционные отражения еще трех фаз, свидетельствующих о дефиците углерода и являющихся крайне нежелательными в твердом сплаве [41]. Добавка углерода в порошковую смесь почти полностью восполнила его дефицит в спеченном твердом сплаве, на рентгенограмме которого наблюдаются рефлексы основных фаз WC и Co, но все же еще присутствуют слабые линии η-фазы Co3W3C (рис. 5, б). Добавка же алюминия, напротив, только усугубила последствия обезуглероживания карбида, в результате которого качественный фазовый состав сплава стал аналогичен составу твердого сплава из порошковой смеси без добавок (рис. 5, а), а содержание нежелательных фаз при этом возросло (рис. 5, в). Вероятно, в процессе приготовления порошковой смеси WC–6Co–0,4Al при интенсивном размоле весь введенный алюминий полностью окислился до Al2O3 , а при спекании вместо связывания адсорбированного на карбидных частицах кислорода, наоборот, внес дополнительный кислород на своей поверхности, приведя к еще большей потере углерода. Добавка ZrC в порошковую смесь позволила сохранить в спеченном из нее твердом сплаве фазы WC и Co в полном объеме, связав бóльшую часть адсорбированного кислорода в моноклинный оксид ZrO2 , о чем свидетельствует рентгенофазовый состав спеченного сплава (рис. 5, г).

Рис. 5. Рентгенограммы твердых сплавов |

Согласно результатам РФА твердых сплавов, выполненная по изменению фазового состава оценка потери углерода (~0,5 %) и количества участвующего в этом кислорода (~1,3 %) позволила достаточно точно рассчитать количество добавок углерода и ZrC, необходимых для предотвращения обезуглероживания WC. Однако измеренное общее содержание кислорода в нанокристаллических порошковых смесях (см. табл. 2) оказалось в разы больше оценочного. Это означает, что лишь часть содержащегося в порошковой смеси кислорода находится в хемосорбированном состоянии, а остальной присутствует в других формах, в том числе в виде физически адсорбированной воды, которая удаляется при нагреве, не принимая участие в обезуглероживании WC.

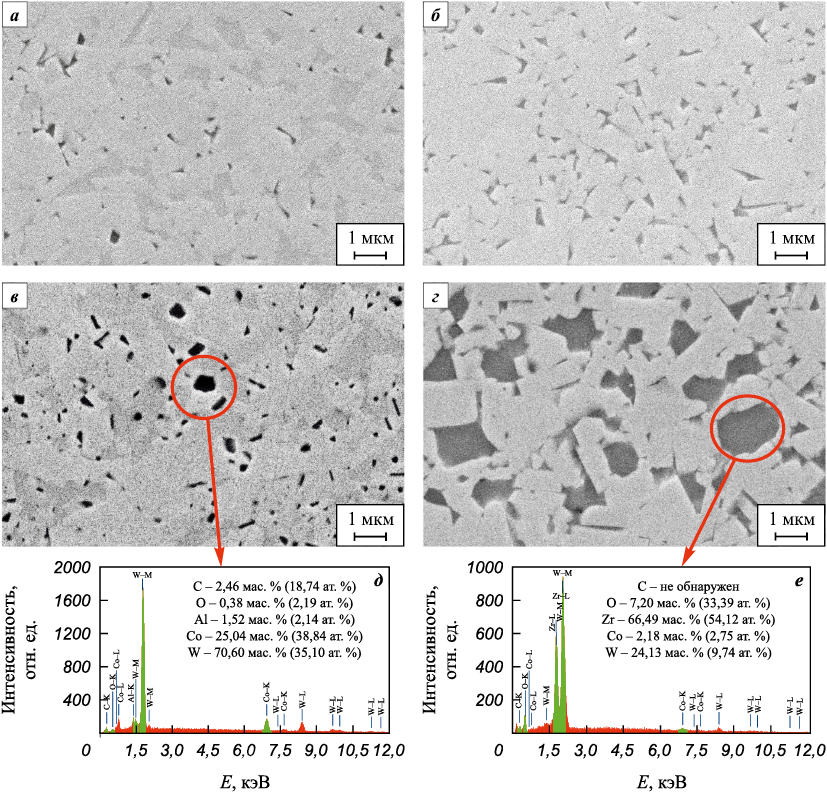

Микроструктура сплава WC–6Co, спеченного из порошковой смеси без добавок (рис. 6, а), выглядит достаточно плотной и включает в себя зерна WC (светлые), пространство между которыми заполнено кобальтсодержащими фазами (темные), обнаруженными рентгеновской дифракцией (рис. 5, а), и немногочисленные поры (черные) размером не более 1 мкм. В микроструктуре твердого сплава WC–6Co–0,5C, спеченного из порошковой смеси с добавкой углерода, наблюдаются только зерна WC и их сростки, разделенные кобальтовой связкой (рис. 6, б). Добавка в порошковую смесь Al, наполнила микроструктуру спеченного из нее твердого сплава (рис. 6, в) множеством округлых включений (черные), напоминающих поры, среди зерен WC (светлые) и кобальтсодержащих фаз (темные), согласно РФА (рис. 5, в). EDX-анализ показал, что округлые темные области, наблюдаемые в микроструктуре твердого сплава WC–6Co–0,4Al, содержат алюминий и кислород (рис. 6, в, д) и представляют собой не поры, а частицы Al2O3 . Аналогичные включения авторы работы [36] наблюдали в сплаве WC–3Co–3Al2O3 с помощью полевой эмиссионной сканирующей микроскопии (FESEM) и EDX-картирования (MAP), которые показали, что это Al2O3 . Микроструктура твердого сплава (рис. 6, г), изготовленного из порошковой смеси с добавкой ZrC, представляет собой плотную композицию карбидных WC (светлые) и оксидных ZrO2 (темные) зерен, окруженных кобальтовой прослойкой, что подтверждается EDX-анализом (рис. 6, е) и РФА (рис. 5, г). Несмотря на то, что в порошковой смеси WC–6Co–4ZrC, как наблюдалось на СЭМ-изображениях (рис. 4, г), наночастицы WC и ZrC распределены равномерно по всему объему, в микроструктуре твердого сплава, спеченного из нее, образовались отдельные микрокристаллические зерна ZrO2 и WC, т.е. не произошло ограничения роста зерен различных фаз, как ожидалось, а наоборот, он поддерживался.

Рис. 6. СЭМ-изображения твердых сплавов |

В табл. 3 приведены средний, минимальный и максимальный размеры зерен WC, определенные по нескольким СЭМ-изображениям для каждого твердого сплава. Согласно этим данным, дефицит углерода в сплаве сдерживает рост зерен WC, особенно в присутствии частиц Al2O3 , а добавки углерода или ZrC, наоборот, способствуют росту карбидных зерен, что подтверждается средним и максимальным размерами зерен в твердом сплаве (табл. 3). Известно, что присутствие свободного углерода способствует росту зерен WC при спекании, особенно жидкофазном [42]. Согласно [43; 44], при окислении ZrC происходит растворение кислорода в решетке карбида, которое сначала сопровождается образованием оксикарбида с выделением из решетки карбида свободного углерода и циркония, при дальнейшем растворении кислорода оксикарбид переходит в кубическую фазу ZrO2 , содержащую некоторое количество углерода, а затем при полном окислении она превращается в моноклинную фазу ZrO2 , которая и наблюдается на рентгенограмме твердого сплава (рис. 5, г). В отличие от ZrC, при окислении WC, углерод покидает решетку карбида в виде CO/CO2 , приводя к его обезуглероживанию [43; 45]. Таким образом, при нагреве порошковой смеси WC–6Co–4ZrC карбид ZrC не только связывает адсорбированный кислород в оксид ZrO2 , но и восполняет потерю углерода в WC, как в случае с добавкой углерода в смеси WC–6Co–0,5C.

Таблица 3. Характеристики спеченных твердых сплавов

| ||||||||||||||||||||||||||||||||||||||||||||||||

Используемые добавки не только повлияли на микроструктуру твердого сплава, но и привели к снижению его плотности и микротвердости (табл. 3). Расчетная плотность твердого сплава с фазовым составом WC–6Co составляет 14,97 г/см3. Однако в связи с потерей углерода при спекании и, как следствие, образованием нежелательных фаз (рис. 5, а) плотность твердого сплава WC–6Co (как расчетная, так и измеренная) превысила ожидаемую. Наиболее близким к твердому сплаву WC–6Co, и по фазовому составу, и по плотности, оказался твердый сплав WC–6Co–0,5C. В связи с тем, что на рентгенограммах твердых сплавов, изготовленных из порошковых смесей WC–6Co–0,4Al и WC–6Co–4ZrC, не было обнаружено рефлексов исходных фаз (Al или ZrC), а в микроструктуре были обнаружены включения, близкие по составу к Al2O3 и ZrO2 , плотность образцов ρрасч рассчитывалась по рентгенофазовому составу с учетом количества оксида, в который могла бы превратиться вся добавка. Расчеты и измеренные значения плотности твердых сплавов показали, что добавки углерода и ZrC, восполняющие потерю углерода при спекании, способствуют формированию микроструктуры с наименьшей пористостью по сравнению с твердыми сплавами с дефицитом углерода (табл. 3).

Кроме этого, отклонение фазового состава твердого сплава от идеального WC–6Co сопровождается увеличением неоднородности (разброса значений) его микротвердости, что подтверждается погрешностью измеренной величины (табл. 3). В целом же измерения показали, что дефицит углерода приводит к увеличению микротвердости, а присутствие оксидных включений Al2O3 и ZrO2 в микроструктуре твердого сплава, наоборот, ее снижает.

Заключение

Высокоэнергетическим размолом микрокристаллических порошков, отличающихся составом, свойствами, количеством и средним размером частиц, приготовлены однородные нанокристаллические порошковые смеси на основе WC–6Co с добавками C, Al, ZrC и без добавок, средний размер частиц в которых не превышает 100 нм. В полученных смесях обнаружено высокое содержание кислорода, количество которого возрастает с введением добавок, особенно Al. Несмотря на то, что исходный порошок алюминия содержал очень крупные частицы, он полностью окислился при размоле и превратился в нанокристаллический оксид Al2O3 , что только усугубило потерю углерода при спекании и привело к формированию многофазной и относительно пористой микроструктуры твердого сплава.

Показано, что лишь часть содержащегося в порошковой смеси кислорода находится в хемосорбированном состоянии и принимает участие в обезуглероживании WC при вакуумном спекании. С помощью добавок углерода и ZrC удалось предотвратить обезуглероживание WC при спекании твердого сплава и сформировать в нем наименее пористую микроструктуру. Однако даже наличие оксидных включений ZrO2 не смогло подавить интенсивный рост зерен WC при спекании, а скорее, наоборот, способствовало этому. Кроме того, измерения микротвердости показали, что дефицит углерода приводит к ее увеличению, а присутствие оксидных включений Al2O3 и ZrO2 в микроструктуре твердого сплава, наоборот, ее снижают.

Список литературы

1. Самойлов В.С., Эйхманс Э.Ф., Фальковский В.А., Локтев А.Д., Шкурин Ю.П. Металлообрабатывающий твердосплавный инструмент: Справочник. М.: Машиностроение, 1988. 368 с.

2. Фальковский В.А., Клячко Л.И. Твердые сплавы. М.: Изд. дом «Руда и металлы», 2005. 413 c.

3. Панов В.С., Чувилин А.М. Технология и свойства спеченных твердых сплавов и изделий из них. Учеб. пос. для вузов. М.: МИСИС, 2001. 432 c.

4. Lassner E., Schubert W.D. Tungsten compounds and their application. In: Tungsten: Properties, chemistry, technology of the element, alloys, and chemical compounds. Boston: Springer, MA, 1999. P. 133-177. https://doi.org/10.1007/978-1-4615-4907-9_4

5. Sarin V.K. Comprehensive hard materials. Oxford: Elsevier, 2014. 1806 p.

6. Гусев А.И., Курлов А.С. Моделирование процесса механического размола и получение нанокристаллического порошка WC. Неорганические материалы. 2009;45(1):38-45.

7. El-Eskandarany M.S., Mahday A.A., Ahmed H.A., Amer A.H. Synthesis and characterizations of ball-milled nanocrystalline WC and nanocomposite WC-Co powders and subsequent consolidations. Journal of Alloys and Compounds. 2000;312(1-2):315-325. https://doi.org/10.1016/S0925-8388(00)01155-5

8. Исаева Н.В., Благовещенский Ю.В., Благовещенская Н.В., Мельник Ю.И., Самохин А.В., Алексеев Н.В., Асташов А.Г. Получение нанопорошков карбидов и твердосплавных смесей с применением низкотемпературной плазмы. Известия вузов. Порошковая металлургия и функциональные покрытия. 2013;(3):7-14. https://doi.org/10.17073/1997-308X-2013-3-7-14

9. McChandlish L.E., Seegopaul P. Development and applications of nanostructured tungsten carbide/cobalt powders. In: Proceedings of the European Conference on Advances in Hard Materials, Stockholm, 1996. P. 93-100.

10. Gao L., Kear B.H. Low temperature carburization of high surface area tungsten powders. Nanostructured Materials. 1995;5(5):555-569. https://doi.org/10.1016/0965-9773(95)00265-G

11. Fabijanic T.A., Alar Z., Coric D. Influence of consolidation process and sintering temperature on microstructure and mechanical properties of near nano- and nano-structured WC-Co cemented carbides. International Journal of Refractory Metals and Hard Materials. 2016;54:82-89. https://doi.org/10.1016/j.ijrmhm.2015.07.017

12. Breval E., Cheng J.P., Agrawal D.K., Gigl P., Dennis M., Roy R., Papworth A.J. Comparison between microwave and conventional sintering of WC/Co composites. Materials Science and Engineering: A. 2005;391(1-2): 285-295. https://doi.org/10.1016/j.msea.2004.08.085

13. Чувильдеев В.Н., Москвичева А.В., Болдин М.С., Сахаров Н.В., Благовещенский Ю.В., Исаева Н.В., Мельник Ю.И., Шотин С.В., Нохрин А.В. Электроимпульсное плазменное спекание наноструктурированного карбида вольфрама и твердых сплавов на его основе. Вестник Нижегородского университета им. Н.И. Лобачевского. 2013;2(2):115-119.

14. Kim H.C., Shon I.J., Jeong I.K., Ko I.Y., Yoon J.K., Doh J.M. Rapid sintering of ultra fine WC and WC-Co hard materials by high-frequency induction heated sintering and their mechanical properties. Metals and Materials International. 2007;13(1):39-45. https://doi.org/10.1007/BF03027821

15. Kelto C.A., Timm E.E., Pyzik A.J. Rapid omnidirectional compaction (ROC) of powder. Annual Review of Materials Science. 1989;19:527-550. https://doi.org/10.1146/annurev.ms.19.080189.002523

16. Raihanuzzaman R.M., Rosinski M., Xie Z., Ghomashchi R. Microstructure and mechanical properties and of pulse plasma compacted WC-Co. International Journal of Refractory Metals and Hard Materials. 2016;60:58-67. https://doi.org/10.1016/j.ijrmhm.2016.07.002

17. Wang X., Fang Z., Sohn H.Y. Nanocrystalline cemented tungsten carbide sintered by an ultra-high-pressure rapid hot consolidation process. In: Proceedings of the 2007 International Conference on Powder Metallurgy & Particulate Materials. Ed. J. Engquist. Denver, US, 2007;2:08-01.

18. Крохалев А.В., Харламов В.О., Тупицин М.А., Кузьмин С.В., Лысак В.И. О возможности получения твердых сплавов из смесей порошков карбидов с металлами взрывным прессованием без спекания. Известия вузов. Порошковая металлургия и функциональные покрытия. 2017;(2):22-30. https://doi.org/10.17073/1997-308X-2017-2-22-30

19. Raihanuzzaman R.M., Xie Z., Hong S.J., Ghomashchi R. Powder refinement, consolidation and mechanical properties of cemented carbides: An overview. Powder Technology. 2014;261:1-13. https://doi.org/10.1016/j.powtec.2014.04.024

20. Благовещенский Ю.В., Исаева Н.В., Благовещенская Н.В., Мельник Ю.И., Чувильдеев В.Н., Нохрин А.В., Сахаров Н.В., Болдин М.С., Смирнова Е.С., Шотин С.В., Левинский Ю.В., Вольдман Г.М. Методы компактировния наноструктурных вольфрам-кобальтовых сплавов из нанопорошков, полученных методом плазмохимического синтеза. Перспективные мате риалы. 2015;(1):5-21.

21. Norgren S., Garcia J., Blomqvist A., Yin L. Trends in the P/M hard metal industry. International Journal of Refractory Metals and Hard Materials. 2015;48:31-45. https://doi.org/10.1016/j.ijrmhm.2014.07.007

22. Garcia J., Cipres V.C., Blomqvist A., Kaplan B. Cemented carbide microstructures: A review. International Journal of Refractory Metals and Hard Materials. 2019;80:40-68. https://doi.org/10.1016/j.ijrmhm.2018.12.004

23. Fang Z.Z., Wang X., Ryu T., Hwang K.S., Sohn H.Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide: A review. International Journal of Refractory Metals and Hard Materials. 2009;27: 288-299. https://doi.org/10.1016/j.ijrmhm.2008.07.011

24. Красовский П.В., Благовещенский Ю.В., Григорович к.В. Определение содержания кислорода в нанопорошках системы W-C-Co. Неорганические материалы. 2008;44(9):1074-1079.

25. Курлов А.С. Влияние вакуумного отжига на размер частиц и фазовый состав нанокристаллических порошков WC. Журнал физической химии. 2013;87(4): 664-671. https://doi.org/10.7868/S0044453713040158

26. Ланцев Е.А., Малехонова Н.В., Цветков Ю.В., Благовещенский Ю.В., Чувильдеев В.Н., Нохрин А.В., Болдин М.С., Андреев П.В., Сметанина К.Е., Исаева Н.В. Исследование особенностей высокоскоростного спекания плазмохимических нанопорошков карбида вольфрама с повышенным содержанием кислорода. Физика и химия обработки материалов. 2020;(6):23-39. https://doi.org/10.30791/0015-3214-2020-6-23-39

27. Kurlov A.S., Gusev A.I., Rempel' A.A. Vacuum sintering of WC-8wt.%Co hardmetals from WC powders with different dispersity. International Journal of Refractory Metals and Hard Materials. 2011;29(2):221-231. https://doi.org/10.1016/j.ijrmhm.2010.10.010

28. Курлов А.С., Ремпель А.А., Благовещенский Ю.В., Самохин А.В., Цветков Ю.В. Твердые сплавы WC-6 мас./oCo и WC-10 мас./oCo на основе нано-кристаллических порошков. Доклады Академии наук. 2011;439(2):215-220.

29. Lantsev E.A., Malekhonova N.V., Nokhrin A.V., Chuvil'deev V.N., Boldin M.S., Andreev P.V., Smetanina K.E., Blagoveshchenskiy Yu.V., Isaeva N.V., Murashov A.A. Spark plasma sintering of fine-grained WC hard alloys with ultra-low cobalt content. Journal of Alloys and Compounds. 2021;857:157535. https://doi.org/10.1016/j.jallcom.2020.157535

30. Курлов А.С., Юмашева Н.Д., Данилов Д.А. Содержание кислорода и формы его существования в нанопорошках TaC. Журнал физической химии. 2019;93(3):405-413. https://doi.org/10.1134/S0044453719030117

31. Курлов А.С., Юмашева Н.Д., Данилов Д.А. Вакуумный отжиг нанопорошков TaC. Журнал физической химии. 2020;94(7):1083-1092. https://doi.org/10.31857/S0044453720070183

32. Bokov A., Shelyug A., Kurlov A. Interplay between decarburization, oxide segregation, and densification during sintering of nanocrystalline TaC and NbC. Journal of the European Ceramic Society. 2021;41(12):5801-5812. https://doi.org/10.1016/j.jeurceramsoc.2021.05.007

33. Абызов А.М. Оксид алюминия и алюмооксидная керамика (Обзор). Ч. 1. Свойства Al2O3 и промышленное производство дисперсного Al2O3 . Новые огнеупоры. 2019;(1): 16-23. https://doi.org/10.17073/1683-4518-2019-1-16-23

34. Жигачев А.О., Головин Ю.И., Умрихин А.В., Коренков В.В., Тюрин А.И., Родаев В.В., Дьячек Т.А. керамические материалы на основе диоксида циркония. М.: Техносфера, 2018. 358 c.

35. Гордеев Ю.И., Абкарян А.к., Зеер Г.М. конструирование и исследование твердосплавных и керамических композитов, модифицированных наночастицами. Перс пективные материалы. 2012;(5):76-88.

36. Fazili A., Nikzad L., RahimiPour M.R., Razavi M., Salahi E. Effect of Al2O3 ceramic binder on mechanical and microstructure properties of spark plasma sintered WC-Co cermets. International Journal of Refractory Metals and Hard Materials. 2017;69:189-195. https://doi.org/10.1016/j.ijrmhm.2017.08.010

37. Mukhopadhyay A., Chakravarty D., Basu B. Spark plasma-sintered WC-ZrO2-Co nanocomposites with high fracture toughness and strength. Journal of the American Ceramic Society. 2010;93(6):1754-1763. https://doi.org/10.1111/j.1551-2916.2010.03685.x

38. Xia X., Li X., Li J., Zheng D. Microstructure and characterization of WC-2.8wt% Al2O3-6.8wt% ZrO2 composites produced by spark plasma sintering. Ceramics International. 2016;42(12):14182-14188. https://doi.org/10.1016/j.ceramint.2016.06.044

39. Arenas F.J., Matos A., Cabezas M., Rauso C.D., Grigorescu C. Densification, mechanical properties and wear behavior of WC-VC-Co-Al hardmetals. International Journal of Refractory Metals and Hard Materials. 2001;19(4-6): 381-387. https://doi.org/10.1016/S0263-4368(01)00014-2

40. Andre B., Coulet M.-V., Esposito P.-H., Rufino B., Denoyel R. High-energy ball milling to enhance the reactivity of aluminum nanopowders. Materials Letters. 2013;110: 108-110. https://doi.org/10.1016/j.matlet.2013.07.101

41. Kurlov A.S., Gusev A.I. Tungsten carbides: Structure, properties and application in hardmetals. In: Tungsten carbides. (Springer series in materials science). Vol. 184. Springer, Cham., 2013. 242 p. https://doi.org/10.1007/978-3-319-00524-9

42. Konyashin I., Hlawatschek S., Ries B., Lachmann F., Dorn F., Sologubenko A., Weirich T. On the mechanism of WC coarsening in WC-Co hardmetals with various carbon contents. International Journal of Refractory Metals and Hard Materials. 2009;27(2):234-243. https://doi.org/10.1016/j.ijrmhm.2008.09.001

43. Войтович Р.Ф. Окисление карбидов и нитридов. Киев: Наук. думка, 1981. 192 с.

44. Gasparrini C., Chater R.J., Horlait D., Vandeperre L., Lee W.E. Zirconium carbide oxidation: Kinetics and oxygen diffusion through the intermediate layer. Journal of the American Ceramic Society. 2018;101(6):2638-2652. https://doi.org/10.1111/jace.15479

45. Kurlov A.S., Gusev A.I. Peculiarities of vacuum annealing of nanocrystalline WC powders. International Journal of Refractory Metals and Hard Materials. 2012;32:51-60. https://doi.org/10.1016/j.ijrmhm.2012.01.009

Об авторах

С. В. БрякуновРоссия

Сергей Владимирович Брякунов - инженер лаборатории нестехиометрических соединений, Институт химии твердого тела УрО РАН; старший преподаватель кафедры электронного машиностроения, Уральский федеральный университет.

620990, Екатеринбург, ул. Первомайская, 91; 620002, Екатеринбург, ул. Мира, 19

А. С. Курлов

Россия

Алексей Семенович Курлов - кандидат физико-математических наук, зав. лабораторией нестехиометрических соединений, Институт химии твердого тела УрО РАН.

620990, Екатеринбург, ул. Первомайская, 91

Рецензия

Для цитирования:

Брякунов С.В., Курлов А.С. Микроструктура и фазовый состав твердых сплавов, изготовленных из нанокристаллической порошковой смеси WC-6Mac.%Co с добавками C, Al и ZrC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):49-62. https://doi.org/10.17073/1997-308X-2023-1-49-62

For citation:

Briakunov S.V., Kurlov A.S. Microstructure and phase composition of hard alloys produced from nanocrystalline powder mixture WC-6wt.%Co with C, Al and ZrC additives. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):49-62. https://doi.org/10.17073/1997-308X-2023-1-49-62

JATS XML